物料衡算题目

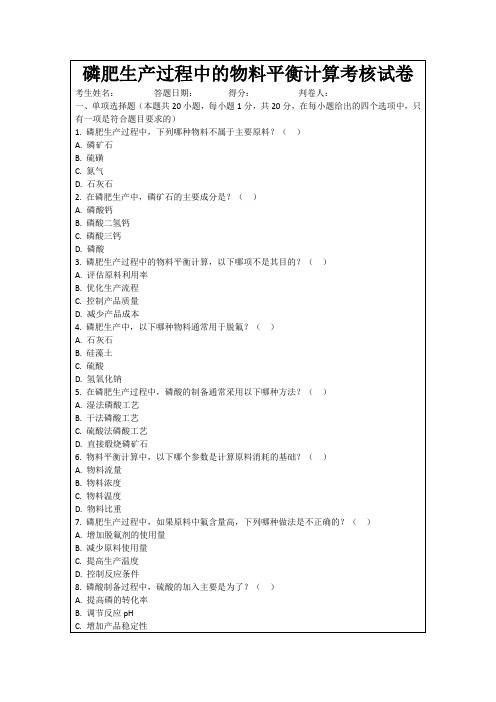

磷肥生产过程中的物料平衡计算考核试卷

C.硅藻土

D.硫酸钙

14.磷肥生产过程中,以下哪些因素可能导致物料损失?()

A.过滤不充分

B.反应条件不稳定

C.设备泄漏

D.原料存储不当

15.在磷肥生产中,以下哪些做法有助于提高原料利用率?()

A.优化原料配比

B.提高反应温度

C.增加循环使用的物料

D.减少生产过程中的物料转移

16.以下哪些是磷肥生产中的主要能源消耗?()

1.磷肥生产过程中,物料平衡计算的目的包括哪些?()

A.优化原料使用

B.提高能源效率

C.控制产品质量

D.管理生产成本

2.以下哪些因素会影响磷肥生产中的物料平衡?()

A.原料的化学成分

B.生产工艺参数

C.环境温度

D.设备性能

3.磷肥生产中的原料包括以下哪些?()

A.磷矿石

B.硫磺

C.煤炭

D.硅藻土

4.以下哪些是湿法磷酸工艺的特点?()

A.提高原料的纯度

B.降低生产温度

C.减少脱氟剂的使用

D.增加过滤效率

20.磷肥生产中,以下哪种做法有助于提高物料平衡计算的准确性?()

A.定期校准流量计

B.增加原料库存

C.减少生产批次

D.扩大生产规模

二、多选题(本题共20小题,每小题1.5分,共30分,在每小题给出的四个选项中,至少有一项是符合题目要求的)

A.湿法磷酸工艺

B.干法磷酸工艺

C.硫酸法磷酸工艺

D.直接煅烧磷矿石

6.物料平衡计算中,以下哪个参数是计算原料消耗的基础?()

A.物料流量

B.物料浓度

C.物料温度

D.物料比重

7.磷肥生产过程中,如果原料中氟含量高,下列哪种做法是不正确的?()

制药工艺设计习题库第三章 物料衡算

[例3-1] 某药厂要求设计一套从气体中挥发丙酮的装置系统,并计算回收丙酮的费用。

系统的流程框图见图3-9,要求由已知的数据,列出各物流的流率(Kg/h ),以便能确定设备的大小,并计算蒸馏塔的进料组分。

解:本系统包括吸收塔、蒸馏塔和冷凝器三个单元操作。

由于除空气进料的其余组成均是质量百分数表示的,所以将空气-丙酮混合气进料的摩尔百分数换算为质量百分数。

基准:100kmol 气体进料。

进入系统的物流为两个,离开系统的物流为三个,其中已知一个物流量,因此有四个物流是未知的。

可列出总物料平衡方程式:1200+F 2=F 3+F 4+F 5各组分平衡式:丙酮 0.0295F 2=0.99F 4+0.05F 5 水1200=0.01F 4+0.95F 5空气 0.9705F 2=F 3以上4个方程式,实际上独立方程式数为3个,因此本方案求解尚缺少数据,其补充的数据可以是:(1)每小时进入系统的气体混合物,离开系统的产品或废液的物流量; (2)进入蒸馏塔的组分此例子体现了物料平衡式中未知变量数与独立方程式数目不相等时,需补充数据才能进行衡算或与能量衡算联立解算才能求解。

[例3-2] 年产量700吨非那西丁烃化工段的物料衡算。

设计基本条件:工作日:300天/年;收率:总收率为83.93%,其中烃化工段收率为93%,还原工段为95%,酰化工段精制收率为95%。

设产品的纯度为99。

5%。

已知生产原始投料量 投料物 对硝基氯苯 乙醇 碱液 投料量 含量2000 95%514.46 95%4653 46%解:日产纯品量=3001000700⨯×99.5%=2321.67㎏每天所需纯对消投料量=%95%95%9322.17956.15767.2321⨯⨯⨯⨯=2431.81(其中:179.22为非那西丁的摩尔质量,157.56为对硝基氯苯的摩尔质量) NO 2+NaOH+C 2H 5OHNO 22H 5+H 2O+NaClcat.157.56 40.00 46.07 167.17 18.02 ⑴ 进料量:95% 对硝基氯苯的量为:2431.81/95%=2559.80㎏ 其中杂质为:2559.80-2431.81=127.99㎏ 95%的乙醇的量为:2559.80/2000×514.56=658.59㎏ 其中纯品量为:658.59×95%=625.66㎏杂质的量为:658.59-625.66=32.93㎏46%的碱液的量为:2559.80×4653/2000=5955.37㎏纯品量为:5955.37×46%=2739.47㎏水的量为:5955.37-2739.47=3215.90㎏39.5%的催化剂的量为:2559.80×344.68/2000=441.16㎏纯催化剂的量为:441.16×39.5%=174.26㎏纯乙醇的量为:441.16×56.95%=251.3㎏杂质的量为:441.16-174.26-251.24=15.6㎏(2)出料量设转化率为99.3%反应用的NO2的量为:2431.81×99.3%=2414.79㎏剩余的量为:2431.81-2414.79=17.02㎏用去的NaOH的量为:56.157% 3.9981.2431⨯×40.00=613.08㎏剩余的NaOH的量为:2739.47-613.08=2126.39㎏用去的乙醇的量为:56.157% 3.9981.2431⨯×46.07=706.08㎏进料中的乙醇的量为:625.66+251.3=876.96㎏剩余的乙醇的量为:876.96-706.08=170.88㎏生成的水的量为:56.157% 3.9981.2431⨯×18.02=276.18㎏总的水量:276.18+3215.90=3492.08㎏生成的NaCl的量:56.157% 3.9981.2431⨯×55.84=895.66㎏生成的O2NC6H4OC2H5的量为:56.157% 3.9981.2431⨯×167.17=2562.07㎏杂质总量为:15.6+32.93+127.99=176.52㎏衡算数据汇总表3-5。

第三章物料衡算习题1

kg

水的生成量为 :

200 × 1404.8 kg = 989.3 284

18 × 1404.8 = 89.1 kg 284

由于生产过程中要求己醇少过量40%, 即实际生产过程中己醇用量为 1513.6*40%+1513.6=2119 kg ∴生产过程中的投料比为:顺酐比己醇

O C C O OC6H13 OC6H13

+

OC6H13

NaHSO3

280 x

104 y

388 1919.2

∴马来酸双酯的消耗量为

284 × 1919.2 = 1404.8 388

kg

亚硫酸氢钠的消耗量为

104 × 1919.2 = 530.5 388

而NaHSO3用质量分数为30%的溶液, 故NaHSO3为530.5

969 2119 = = 1 : 2 .1 98 102

表2-2 反应釜各物料数据表 反应釜物料衡算表 选料 969.5 2119 0 0 1768.3 0 9.695

物料 顺酐 正乙醇 马来酸双酯 马来酸单酯 NaHSO3 水 催化剂

出料 0 0 1404.8 989.3 0 89.1 9.695

5500T/年

• • • •

4、根据计算结果画出物料衡算流程图

5631.6 吨 5851T/年

造粒工段

(5558.4+292.6)

挤出成型工段

制品

351T/年(损失+下脚料)

• •

最后根据上表(每吨产品的消耗定额kg)填表 配方 原材料消耗综合表 每吨产品

序号 名称 规格 单位 消耗定额 每时 每天

2020.2 × 95% = 1919.2

物料衡算题目 (2)

食品工厂设计实训作业浓缩苹果汁生产苹果醋工段物料衡算姓名:袁玥班级:食品质量与安全2班学号:1311441059指导教师:杨俊杰提交日期:2016年5月4日已知:班产量1000kg,瓶装规格为275ml 的苹果醋的配方对其进行物料衡算。

一、浓缩苹果汁生产苹果果醋原料及产品规格表一 生产1吨苹果醋饮料消耗的原料和包装材料的定额65-78%,吸光度:<0.300,浊度:<1.0),酵母,醋酸菌干粉,纯净水。

二、工艺技术指标及基础数据表二 苹果醋生产技术指标和基础数据色泽:浅黄色。

香气:具有苹果香气,较为浓郁。

滋味:具有一定的酸味,有苹果滋味。

形态:呈透明状液体,长时间放置会有一定的沉淀。

杂质:无肉眼可见的漂浮物。

2、理化指标可溶性固形物:≧3.5%(20°折光仪测定)总酸:1.5-4.5g/L砷:≤0.2mg/kg铅:≤0.3mg/kg铜:≤5mg/kg食品添加剂按照GB2760的规定执行。

3、微生物指标菌落总数≤100cfu/ml大肠杆菌≤6MPN/100ml不能含有致病菌4、检验方法感官理化指标按照GB/T10972中的有关规定检验微生物指标按照GB4789.2,GB4789.中的有关规定检验重金属指标按照GB/T5009.11,GB/T5009.13中的有关规定检验菌落总数,大肠杆菌群按照GB4789.2,GB4789.3中的有关规定检验三、工艺流程图四.浓缩苹果汁生产苹果果醋物料衡算过程(一)、根据配方求出班产量为1000kg时各物料的投放量1、发酵液计算浓缩苹果汁:100kg纯净水:100×70%=(100+纯净水)×10% 计算得纯净水600kg待发酵果汁:100+600=700kg酒精培养液:700×2‰=1.4kg酒精发酵液:700+1.4=701.4kg醋酸发酵液:701.4×15%=105.2kg发酵液:701.4+105.2=806.6kg100kg 浓缩苹果汁生产苹果醋的衡算调配液:806.6×(6/1000+2/1000+7/1000+7/1000)÷0.1=177.5kg2、生产1000kg苹果醋所需原料的衡算浓缩果汁需要量: 100÷36.44×1000=119.55kg纯净水需要量: 600÷836.44×1000=717.33kg酵母培养液需要量: ( 119.55+717.33)×2‰=1.67kg醋酸菌培养液需要量: ( 119.55+717.33+1.67)×15%=125.78kg醋酸发酵液: 119.55+717.33+1.67+125.78=964.33kg调配液: 964.33×(6/1000+2/1000+7/1000+7/1000)÷0.1=212.15kg (二)、加工后的成品质量与正常损失浓缩苹果汁需要量:119.55-119.55×2%=117.16kg纯净水需要量: 717.33-717.33×3%=695.81kg酵母培养液需要量: 1.67-1.67×1.6%=1.64kg醋酸菌培养液需要量: 125.78-125.78×0.8%=124.77kg调配液: 212.15-212.15×1.3%=209.39kg成品醋计算:(212.15+964.33)×(1-15%)=1000.008kg五、浓缩苹果汁生产苹果果醋物料衡算表项目每班实际量每天实际量每年实际量浓缩果汁需要量117.16kg 351.48kg 105444kg 纯净水717.33kg 2151.99kg 645597kg 酵母培养液 1.67kg 5.01kg 1503kg 醋酸菌培养液量125.78kg 377.34kg 113202kg 醋酸发酵液量964.32kg 2892.96kg 867888kg 调配液量212.15kg 636.45kg 190935kg 成品醋的量1000.008kg 3000.024kg 900007.2kg 工作日300天,采用四班三运转每班生产5000kg。

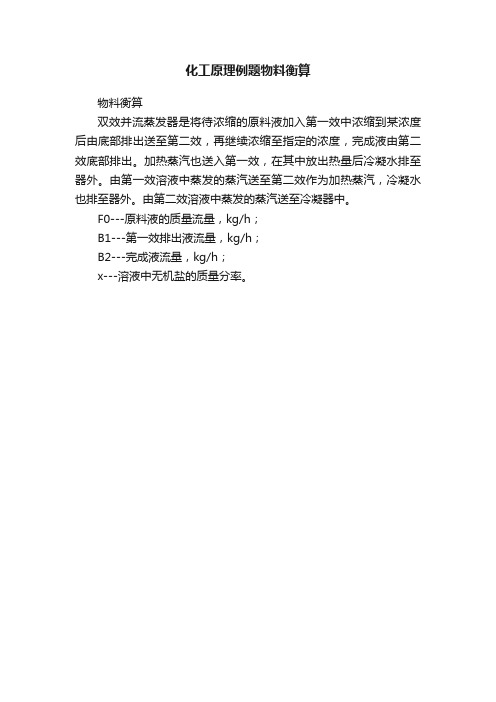

化工原理例题物料衡算

化工原理例题物料衡算

物料衡算

双效并流蒸发器是将待浓缩的原料液加入第一效中浓缩到某浓度后由底部排出送至第二效,再继续浓缩至指定的浓度,完成液由第二效底部排出。

加热蒸汽也送入第一效,在其中放出热量后冷凝水排至器外。

由第一效溶液中蒸发的蒸汽送至第二效作为加热蒸汽,冷凝水也排至器外。

由第二效溶液中蒸发的蒸汽送至冷凝器中。

F0---原料液的质量流量,kg/h;

B1---第一效排出液流量,kg/h;

B2---完成液流量,kg/h;

x---溶液中无机盐的质量分率。

物料衡算计算举例

• 含有氧气: 0.5 × 0.2=0.1mol

• 产品P的组成:环氧乙烷: 0.8571

•

乙 烯: 0.0952

•

氧 气: 0.0477

• 由于反应器出口没有分离器,RC、P、RP流股中乙烯、氧 气和环氧乙烷的摩尔分数相同。

• 2) MF中的乙烯: 2.0+0.0952Rc • MF中的氧气: 1.0+0.0477Rc • MF中的环氧乙烷: 0.8571Rc • 3) 反应器乙烯的平衡: 0.5(2.0+0.0952Rc)=0.0952Rp

二带有物料循环流程的物料衡算

RC

FF

原料

MF 反应器 RP

产物

P

RC

FF

原料

MF 反应器

RP

产物

P

MF=FF+Rc

MF=Rp Rp= Rc+P

单程转化率: 转化的关键组分量与反应器入口的关 键组分量之比。

总转化率: 转化的关键组分的量与新鲜原料中关键 组分的量之比。

例题:乙烯氧化制环氧乙烷的反应方程式为:

• 合计

2.142 kmol=64.26kg

• 损失的甲醛: 2.142 ×2%=0.0428 kmol=1.26kg

• 生成福尔马林的甲醛: 64.26-1.26=63kg

• 得到的福尔马林: 63/0.3622=174kg

• 福尔马林中甲醇的量: 174 ×7.96%=13.85kg

• 甲醇的总耗量: 75.36+13.85=89.21k g

产物作乙烯的平衡: 0. 0952Rp=0. 0952Rc+0.2 Rp=18.9mol

• Rc=16.80mol

化工计算第四章物料衡算及课后习题及答案

第一节 物料衡算式 4—1 化工过程得类型

间歇操作 操作方式 半连续操作

连续操作

间歇操作: 原料一次加入,然后操作,最后一次出 料。

半连续操作: 进料分批,出料连续;或进料连 续,出料分批或一次。

特点: 间歇操作中,无物料进出设备,且设备内各 部分得组成和条件随时间而变。 半连续操作中,设备内各点得参 数(组成、条 件)随时间而变。

N元素平衡

2×0、79A=2N

烟道气总量

M+N+P+Q=100

过剩氧量

0、21A×0、25/1、25

=M 解上述6个方程得要求得结果。(过程略)

由上例可知计算基准选取恰当与否,对计算难 易影响。所以要重视计算基准选取。

基准选取中几点说明:

(1)上面几种基准具体选哪种(有时几种共 用)视具体条件而定,难以硬性规定。

4、 写出化学反应方程式

包括所有主副反应,且为配平后得,将各反应 得选择性、收率注明。

5、选择合适得计算基准,并在流程图上注明基准值 计算中要将基准交代清楚,过程中基准变换时,

要加以说明。 6、列出物料衡算式,然后求解

1)列物料衡算式

无化学反应体系,按:(4—1)、(4—3)(连续稳定过程) 式。

(二)取1mol 空气为计算基准 1mol 空气为计算基准中氧量为0、21mol

燃烧丙烷耗氧量 0、21/1、25=0、168 mol 燃烧丙烷得量 0、168/5=0、 0336mol

衡算结果列于下表:

输

入

输

出

组分 摩尔 克 组分 摩尔 克

C3H8 0、

44 CO2 0、101 132

0336

O2 0、21 200 H2O 0、135 72

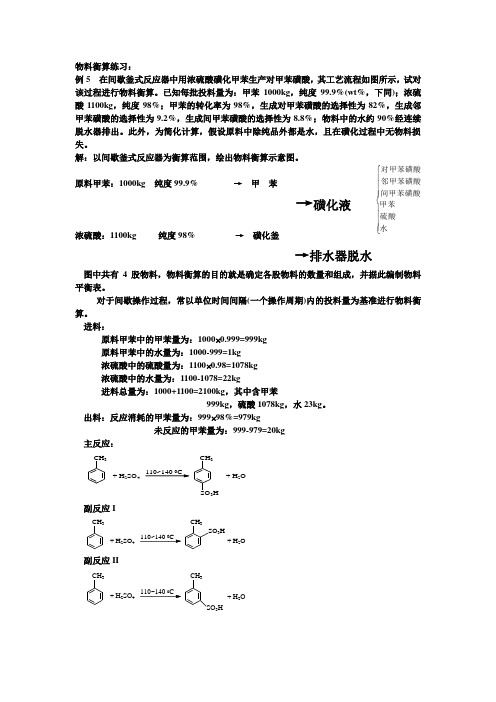

物料衡算练习

物料衡算练习:例5 在间歇釜式反应器中用浓硫酸磺化甲苯生产对甲苯磺酸,其工艺流程如图所示,试对该过程进行物料衡算。

已知每批投料量为:甲苯1000kg ,纯度99.9%(wt%,下同);浓硫酸1100kg ,纯度98%;甲苯的转化率为98%,生成对甲苯磺酸的选择性为82%,生成邻甲苯磺酸的选择性为9.2%,生成间甲苯磺酸的选择性为8.8%;物料中的水约90%经连续脱水器排出。

此外,为简化计算,假设原料中除纯品外都是水,且在磺化过程中无物料损失。

解:以间歇釜式反应器为衡算范围,绘出物料衡算示意图。

原料甲苯:1000kg 纯度99.9% → 甲 苯 →磺化液浓硫酸:1100kg 纯度98% → 磺化釜→排水器脱水图中共有4股物料,物料衡算的目的就是确定各股物料的数量和组成,并据此编制物料平衡表。

对于间歇操作过程,常以单位时间间隔(一个操作周期)内的投料量为基准进行物料衡算。

进料:原料甲苯中的甲苯量为:1000⨯0.999=999kg 原料甲苯中的水量为:1000-999=1kg 浓硫酸中的硫酸量为:1100⨯0.98=1078kg 浓硫酸中的水量为:1100-1078=22kg进料总量为:1000+1100=2100kg ,其中含甲苯999kg ,硫酸1078kg ,水23kg 。

出料:反应消耗的甲苯量为:999⨯98%=979kg未反应的甲苯量为:999-979=20kg 主反应:副反应I副反应II110~140 C+ H 2O+ H 2SO 4CH 3SO 3H CH 3CH 3CH 3SO 3H+ H 2SO 4+ H 2O110~140 0CCH 3CH 33H + H 2SO 4+ H 2O110~140 C⎪⎪⎪⎪⎩⎪⎪⎪⎪⎨⎧水硫酸甲苯间甲苯磺酸邻甲苯磺酸对甲苯磺酸分子量 92 98 172 18反应生成的对甲苯磺酸量为:反应生成的邻甲苯磺酸量为: 反应生成的间甲苯磺酸量为:反应生成的水量为:经脱水器排出的水量为:(23+191.5)⨯90%=193.1kg 磺化液中剩余的水量为:(23+191.5)-193.1=21.4kg反应消耗的硫酸量为: kg未反应的硫酸量为:1078-1042.8=35.2kg磺化液总量为:1500.8+168.4+161.1+20+35.2+21.4=1906.9kg工艺优化例题:例1:为了提高某药物中间体的转化率,选择了三个有关因素进行试验,即反应温度(A)、反应时间(B )、用碱量(C ),并确定了它们的试验范围(A,80~90℃; B :90~150 分钟;C,5%~7%)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

惠州学院

HUIZHOU UNIVERSITY

化工设计作业

年产10 万吨乙苯脱氢制苯乙烯××工段

物料衡算

姓名:×××(学号)

×××(学号)

×××(学号)

×××(学号)

指导教师:

提交日期:2010年月日

作业要求:

1.格式参照毕业设计格式编写;

2.作业参考提纲如下:

⑴原料及产品规格

⑵技术分析(包括反应原理、反应条件、反应选择性和转化率、

系统循环结构、分离工艺)

⑶流程叙述(画出简化图,并简述)

⑷物料衡算过程

⑸物料衡算表

3. 说明各位同学的分工情况

安排在10月27日进行答辩,请各组同学做好准备,并在10月25日前将衡算结果发至我邮箱。

答辩当天带一份纸质及电子版的文档及图纸去教室。

设计基础数据

一、工艺介绍

二.原料规格: 乙苯含量≥99%(wt%)

三.产品质量: 苯乙烯含量≥99.5%(wt%)

苯乙烯反应转化率为0.35

四.反应条件

进口压力(atm)进口温度(℃)出口温度(℃)第一反应器 1.9 630 580

第二反应器 1.7 630 60

水比:乙苯:水蒸气= 1:2.3-2.6(wt%)

液空速:S=0.7-0.9 h-1(乙苯液体体积/催化剂体积.时)。