第三章物料衡算习题1

制药工艺设计习题库第三章 物料衡算

[例3-1] 某药厂要求设计一套从气体中挥发丙酮的装置系统,并计算回收丙酮的费用。

系统的流程框图见图3-9,要求由已知的数据,列出各物流的流率(Kg/h ),以便能确定设备的大小,并计算蒸馏塔的进料组分。

解:本系统包括吸收塔、蒸馏塔和冷凝器三个单元操作。

由于除空气进料的其余组成均是质量百分数表示的,所以将空气-丙酮混合气进料的摩尔百分数换算为质量百分数。

基准:100kmol 气体进料。

进入系统的物流为两个,离开系统的物流为三个,其中已知一个物流量,因此有四个物流是未知的。

可列出总物料平衡方程式:1200+F 2=F 3+F 4+F 5各组分平衡式:丙酮 0.0295F 2=0.99F 4+0.05F 5 水1200=0.01F 4+0.95F 5空气 0.9705F 2=F 3以上4个方程式,实际上独立方程式数为3个,因此本方案求解尚缺少数据,其补充的数据可以是:(1)每小时进入系统的气体混合物,离开系统的产品或废液的物流量; (2)进入蒸馏塔的组分此例子体现了物料平衡式中未知变量数与独立方程式数目不相等时,需补充数据才能进行衡算或与能量衡算联立解算才能求解。

[例3-2] 年产量700吨非那西丁烃化工段的物料衡算。

设计基本条件:工作日:300天/年;收率:总收率为83.93%,其中烃化工段收率为93%,还原工段为95%,酰化工段精制收率为95%。

设产品的纯度为99。

5%。

已知生产原始投料量 投料物 对硝基氯苯 乙醇 碱液 投料量 含量2000 95%514.46 95%4653 46%解:日产纯品量=3001000700⨯×99.5%=2321.67㎏每天所需纯对消投料量=%95%95%9322.17956.15767.2321⨯⨯⨯⨯=2431.81(其中:179.22为非那西丁的摩尔质量,157.56为对硝基氯苯的摩尔质量) NO 2+NaOH+C 2H 5OHNO 22H 5+H 2O+NaClcat.157.56 40.00 46.07 167.17 18.02 ⑴ 进料量:95% 对硝基氯苯的量为:2431.81/95%=2559.80㎏ 其中杂质为:2559.80-2431.81=127.99㎏ 95%的乙醇的量为:2559.80/2000×514.56=658.59㎏ 其中纯品量为:658.59×95%=625.66㎏杂质的量为:658.59-625.66=32.93㎏46%的碱液的量为:2559.80×4653/2000=5955.37㎏纯品量为:5955.37×46%=2739.47㎏水的量为:5955.37-2739.47=3215.90㎏39.5%的催化剂的量为:2559.80×344.68/2000=441.16㎏纯催化剂的量为:441.16×39.5%=174.26㎏纯乙醇的量为:441.16×56.95%=251.3㎏杂质的量为:441.16-174.26-251.24=15.6㎏(2)出料量设转化率为99.3%反应用的NO2的量为:2431.81×99.3%=2414.79㎏剩余的量为:2431.81-2414.79=17.02㎏用去的NaOH的量为:56.157% 3.9981.2431⨯×40.00=613.08㎏剩余的NaOH的量为:2739.47-613.08=2126.39㎏用去的乙醇的量为:56.157% 3.9981.2431⨯×46.07=706.08㎏进料中的乙醇的量为:625.66+251.3=876.96㎏剩余的乙醇的量为:876.96-706.08=170.88㎏生成的水的量为:56.157% 3.9981.2431⨯×18.02=276.18㎏总的水量:276.18+3215.90=3492.08㎏生成的NaCl的量:56.157% 3.9981.2431⨯×55.84=895.66㎏生成的O2NC6H4OC2H5的量为:56.157% 3.9981.2431⨯×167.17=2562.07㎏杂质总量为:15.6+32.93+127.99=176.52㎏衡算数据汇总表3-5。

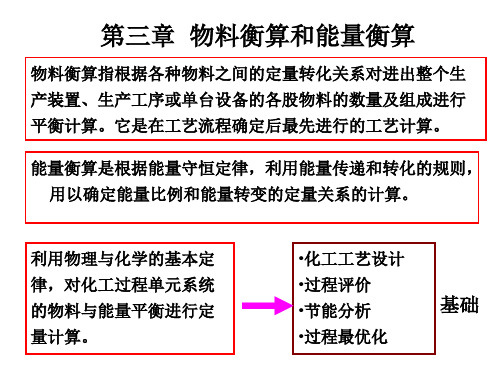

化工过程设计 第三章 物料衡算与热量衡算(1)

各流股组份数一览表

HAC 24%

11 循环流 进料 HAC 30% H2O 69.8% H2SO4 0.2% 萃 取 塔 4

流股号 1 2 3

组份数 3 3 3 4 2 2 2 2

1

2

12

3

混合器1

4

5 6 7 8 9 10 11 12

E 7% HAC H2O H2SO4 混合器2

溶 剂 回 收 塔

7(2) E 99% H2O 1%

附加关系式数

自由度

9(4)

(2)溶剂提馏塔及整体的自由度分析

11(2) 循环流

HAC 24%

进料 HAC 30% 1(3) H2O 69.8% H2SO4 0.2% 混合器1 2(3)

萃 取 塔

3(3) 12(2) 溶 剂 回 收 塔 产品流 HAC 99% H2O 1% 产 品 精 馏 塔

独立MB方程数

已知流股变量数 已知其它关系式数 自由度 2、具体MB计算(略)

在开始下一节讲授之前,大家先考虑一个精馏塔的MB问题。 例题:有人提出了一个无反应的单精馏塔流程的方案,试做其MB计算:

100 C3 i-C4 i-C5 C5 kmol/h 0.20 0.30 0.20 0.30

2 1 精 馏 塔 3

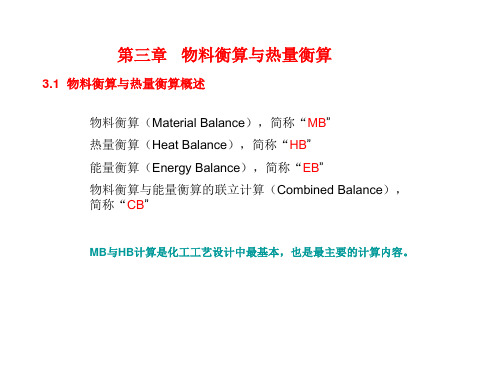

MB与HB计算是化工工艺设计中最基本,也是最主要的计算内容。

一、化工流程(过程)中MB、HB、EB三者之间的关系 1、MB与HB之间的关系 MB有可能能单独(不依赖HB而独立)求解; HB一般不能单独求解; (间壁式换热器除外) 当MB不能独立求解时,它就必须与HB联合起来,求解CB。 2、EB与HB之间的关系 流程压力水平不高,而且压力变化也不大,系统能量只考虑其热 焓,而忽略其动能、势能等机械能,在这种情况下:

制药工艺设计习题库第三章 物料衡算

计算题:

1. 在离心过程中将含有25%(质量比)的诺氟沙星料浆进行过滤,料浆的进料流量为2000Kg/h。

滤饼含有90%的固体,而滤液含有1%的固体,试计算滤液和滤饼的流量?(答案:1460.7Kg/h;539.3Kg/h)

2.一精馏塔的进料流量为loooKg/h,组成(质量%)为:苯60%,甲苯25%,二甲苯15%。

精馏塔顶馏出物的组成(质量%)为:苯94%,甲苯

3.5%,二甲苯2.5%。

塔底产物中的二甲苯占进料二甲苯的95%。

求馏出物、塔底产物的流量和塔底产物的组成。

(答案见下表)

3.某药厂用清水吸收含有5%(体积)SO2的混合气,需处理的混合气量为1000m3/h,吸收率为90%,吸收水温20℃,操作压力1atm,试计算用水量。

已知SO2溶解度数据如下(20℃):SO2 [kgSO2/100kg H2O] 1 0.7 0.5 0.3 0.2 0.15。

最新第三章物料衡算和能量衡算(热量)

例题: • 两种组成不同的煤气在预热器中混合。并从25℃加热到127℃,

以供燃烧炉使用。两种煤气的流量分别为0.4kmol/s和0.1kmol/s。 预热器的热损失为150kJ/s。试计算预热器应提供的热量。 计算中煤气的焓取下列数值: 25℃时,第一种煤气为765kJ/kmol;第二种煤气为846kJ/kmol。 127℃时,混合煤气的焓值为3640kJ/kmol。

p

' c

和假临界温度

T

' c

,求得

混合气体的对比压力和对比温度,

解: 以1s为计算基准。根据公式:

( ) ∑ ∑ ( ) ∑ Q =n iH io- utn jH jin

Q Q 提 + Q 供 损 Q 提 1 供 k 5J0

H o= u ( 0 t .4 0 .1 ) 3k 6 J 1 4k 8 0J 20

H in ( 0 . 4 7 0 6 . 1 8 5 ) k 4 3 J 6 . 6 k 9J 0

• 例题: 已知常压下气体甲烷0~t℃的平均定压摩尔热容数据如下:

• 试求常压下甲烷在200℃到800℃温度范围的平均定压摩尔热容, 并计算15kmol甲烷在常压下从800℃降温到200℃所放出的热量。

解:假设如下热力学途径:

• 从 C p,m t 表中查得,

Cp,m3.9 6k6J/k ( mK o)l Cp,m5.5k6J/k ( mK o)l

• 1、热容 • 2、焓 • 3、汽化热 • 4、反应热

1. 热容

(1)热容与温度的关系 • 热容是给定条件下,系统每升高1K所吸收的热。随温度

而变。根据过程不同,用分为等压热容和等容热容。 • 描述定压热容Cp与温度之间的关系一般有三种方法:

化工计算第三章物料衡算1

冷却

中和

产物

确定进出体系的物料种类

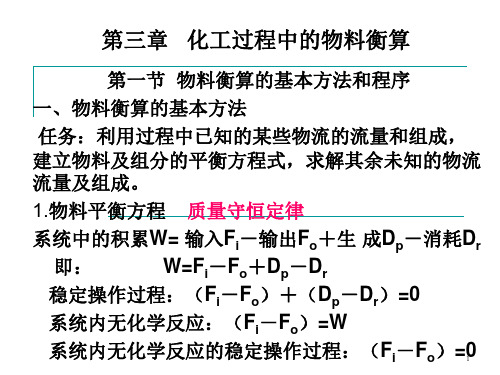

第三章 物料衡算

3.1.2 物料衡算的基本方法

进行物料、能量 衡算时,必须选 择一个计算基准

2、确定计算基准 可以将产量、原料量等作为计算基准,也可以设定 某种组分的量作为计算基准。

计算基准的确定很重要

第三章 物料衡算

3、物料衡算的步骤 (1) 搜集计算数据。

分 则别反表应示物反A的应转物化xAA率输为入N及输A1N出A体1N系A2的´摩1尔0数0%,

第三章 物料衡算

不同一的个转化化学率反。应因,此S由,不应同用N反时D应必´物须da可指计明´ 1算某0得个0%到反 应物的转化率。若没有指N明A时1 , N则A往2往是指限

制反应物的转化率。 5、选择性(式以中S表N示A1)-:NA反2应为物反反应应物成A反目应的掉 产物所消耗的的量摩占尔反数应。物转反化应率掉与的选量择的性百是分 数。若反应物反为应A过,程生的成两的个目主的要产技物术为指D标,。Nn 表示生成的目的产物D的摩尔数,。、d分别 为反应物d与目的产物D的化学计量系数,则 选择性为

理选择基准的重要性。

下面分别以这三种物料为基准,比较各种计算方法的难易程度,以说明合理选择基准的重要

性。

方法一 基准:1mol

1molC3H8完全燃烧需要C的3H理8 论空气量计算: 由反应式,完全燃烧理论上需氧量(即实际耗氧量):5mol

由空气过量125%即氧气过量125%,有:

实际供氧量

折算成实际供空气量(空气中含氧21%)

2、物料衡算式

输入的 物料量

= 物输料出量的

+

积累的 物料量

基本方程

第三章 物料衡算

3.1 .1 物料衡算式

第三章物料衡算(新)

C2H4 + 3 O2

以100kmol进料为基准,用x和y分别代表环氧乙 烷和二氧化碳的生成量,根据题给组成和该系统 的化学反应方程式,可列出下表3-5。

18

表3-5 物料组成

由于反应器出口气体中乙烯和氧的浓度已知, 所以可列出下面两个方程:

解:设 2A+B→2D+E A+D→2C+E C+2B→2F

速率为r1 速率为r2 速率为r3

22

各物质在反应中的变化如表3-4所示 A 进料

/(mol.h-1)

B 100 - r1

C 0

D 0 2r1

E 0 r1

F 0`

200 r2

-2r3

200-2r1-r2 100-r1-2r3

14

有循环物料的反应系统,有两种不同含义的转化 率。一种是新鲜原料通过反应器一次所达到的转 化率,叫单程转化率。这可以理解为以反应器进 口物料为基准的转化率。另一种是新鲜原料进入 反应系统起到离开反应系统止所达到的转化率, 称为全程转化率。显然,全程转化率大于单程转 化率。 (4)收率:转化率是针对反应物而言的,收率则 是针对产物而言的。收率的定义式为:

2.物料衡算基准 选定一个计算基准,并在整个运算中保持一致。 (1)t基准:1d,1h,1s等。 (2)批量基准:每批物料量,Kg/批 。 (3)质量基准:例如取100Kg,一般取某一己知 变量最多或未知变量最少的物流作为基准最为合 适。 (4)体积基准:对气体物料,采用标准体积为基 准,m3,L等。 (5)物质的量基准:有化学反应的取物质的量基 准,mol。

《化工设计》 第三章物料衡算和热量衡算

对于没有化学反应的过程,一般上列写各组分的衡算方程, 只有涉及化学反应量,才列写出各元素的衡算方程。

• 稳态过程(连续),体系内无物料积累。

F

x f1

P

xp1

W

xw1

F

x f2

P xp2

W

xw2

7.将物料衡算结果列成输入-输出物料表(物料平 衡表),画出物料平衡图。

物料衡算表

组分

输入

质量,kg/d

组分

输出

质量,kg/d

杂质 合计

杂质 合计

8.校核计算结果(结论)。

五、无化学反应的物料衡算

• 在系统中,物料没有发生化学反应的过程, 称为无反应过程。

(三)、物料衡算基准 物料衡算过程,必须选择计算基准,并在整个运算

中保持一致。若基准选的好,可使计算变得简单。

①时间基准 (单位时间可取1d、1h或1s等等)。 ②批量基准; ③质量基准 例如: 可取某一基准物流的质量为100Kg

为基准计算。 ④物质的量基准; ⑤标准体积基准;

(四)、物料衡算的基本程序

100.00

解:

水F1 1200kg/h

吸 收 塔

混合气体F2,1.5 (mol)%丙酮

空气F3

蒸 馏 塔

冷凝器

废料F5:丙酮5%,

95% 水

产品F4 丙酮99%,水1%

本系统包括三个单元.即吸收塔、蒸馏塔和冷凝器。由于 除空气进料外的其余组成均是以质量百分数表示的,所以 将空气-丙酮混合气进料的摩尔百分数换算为质量百分数。 基准:100kmol气体进进料。

化工设计知识题及解答第三章

第三章物料衡算与热量衡算习题1连续常压蒸馏塔进料为含苯质量分数(下同)38%(wt)和甲苯62%的混合溶液,要求馏出液中能回收原料中97%的苯,釜残液中含苯不低于2%。

进料流量为20000kg /h ,求馏出液和釜残液的流量和组成。

解:苯的相对分子质量为78,甲苯的相对分子质量为92。

以下标B 代表苯。

进料中苯的摩尔分数 38780.419638627892FB x ==+釜残液中苯的摩尔分数 2780.023*********WB x ==+进料平均相对分子质量 0.419678(10.4196)9286.13M =⨯+-⨯= 进塔原料的摩尔流量 2000232.2/86.13F kmol h == 依题意,馏出液中能回收原料中97%的苯,所以97.430.9794.51/DB Dx kmol h =⨯=作全塔苯的质量衡算得 FB DB WB Fx Dx Wx =+作全塔总质量衡算得 F W D =+ 将已知数据代人上述质量衡算方程得 232.20.419694.510.02351⨯=+ 232.2W D =+解得 124.2/,108/W kmol h D kmol h == 所以,94.5194.510.8752DB x ===习题2 采用蒸发方法将浓度为10%NaOH (质量浓度)及10%NaCl 的水溶液进行浓缩。

蒸发时只有部分水分汽化成为水蒸气而逸出,部分NaCl 结晶成晶粒而留在母液中。

操作停止后,分析母液的成分为:50%NaOH ,2%NaCl 及48%H 2O 。

若每批处理1000kg 原料液,试求每批操作中:1)获得的母液量,2)蒸发出的水分量,3)结晶出的NaCl 量。

解:所选择的基准为:每批处理量,1000kg 原料液总物料衡算F1 = F2 + F3 + F4组分物料衡算NaOH 平衡 1000×0.1=0.5F4 NaCl 平衡 1000×0.1=0.02F4+F3H 2O 平衡 1000(1-0.1-0.1)=F2+0.48F4 解得: F2=704kg ,F3=96kg ,F4=200kg 习题3 丙烷充分燃烧时要使空气过量25%,燃烧反应方程式为: 38222534C H O CO H O +→+试计算得到100摩尔燃烧产物(又称烟道气)需要加入的空气的摩尔量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

kg

水的生成量为 :

200 × 1404.8 kg = 989.3 284

18 × 1404.8 = 89.1 kg 284

由于生产过程中要求己醇少过量40%, 即实际生产过程中己醇用量为 1513.6*40%+1513.6=2119 kg ∴生产过程中的投料比为:顺酐比己醇

O C C O OC6H13 OC6H13

+

OC6H13

NaHSO3

280 x

104 y

388 1919.2

∴马来酸双酯的消耗量为

284 × 1919.2 = 1404.8 388

kg

亚硫酸氢钠的消耗量为

104 × 1919.2 = 530.5 388

而NaHSO3用质量分数为30%的溶液, 故NaHSO3为530.5

969 2119 = = 1 : 2 .1 98 102

表2-2 反应釜各物料数据表 反应釜物料衡算表 选料 969.5 2119 0 0 1768.3 0 9.695

物料 顺酐 正乙醇 马来酸双酯 马来酸单酯 NaHSO3 水 催化剂

出料 0 0 1404.8 989.3 0 89.1 9.695

5500T/年

• • • •

4、根据计算结果画出物料衡算流程图

5631.6 吨 5851T/年

造粒工段

(5558.4+292.6)

挤出成型工段

制品

351T/年(损失+下脚料)

• •

最后根据上表(每吨产品的消耗定额kg)填表 配方 原材料消耗综合表 每吨产品

序号 名称 规格 单位 消耗定额 每时 每天

2020.2 × 95% = 1919.2

kg

以此作为物料衡算基准

反应釜的物料衡算图见图2—1

马来酸双酯 NaHSO3 反应釜 磺基琥珀酸双已酯钠

设主反应过程中消耗的马来酸双酯为x吨, 亚硫酸氢钠y吨,则根据反应方程式 磺基反应:

O CH CH C C O OC6H13 CH cat NaSO3 CH

•

• • •

下脚料 成品 321.8 5500

• • • •

• • • • • • • • • • • •

3、造粒工段的物料衡算 、 每年需要粉好的粉料量为: (5851-292.6)÷(1 - 1.3%)=5631.6吨 粉料中各组分需求量

原料 名称 PVC CPE 三盐 PbSt HSt ACR DOP 石蜡 CaCO3 炭黑 配方 百分率 份数 % 100 77 8 6.2 2 1.5 0.8 0.62 0.6 0.46 3 2.31 5 3.81 0.5 0.38 10 7.7 0.03 0.02 每吨产品消 耗定额kg 770 62 15 6.2 4.6 23.1 38.1 3.8 77 0.2 5631.6吨混合粉料 年需要量T 每天需要量T 每小时需要量kg 4336.3 14.6 609.2 349.2 1.18 49.1 84.5 0.285 11.8 34.92 0.12 4.8 25.9 0.09 3.6 130.1 0.44 18.3 214.6 0.72 30.1 21.4 0.07 3.01 433.6 1.46 60.91 1.126 0.00375 0.16

表2-1 流程示意图

乙醇 顺酐 酯化 反 应 釜 催化剂

冷凝 器

NaHSO3 水 蒸 馏 塔

真 空 泵

磺化 反 应 釜

NaOH

产品 贮罐

表2—1 工艺参数

序 号 1 2 3 4 5 6 7 名称 压力 温度 时间 投已酯 NaHSO3 顺酐 催化剂 单位 MPa ℃ h 吨 吨 吨 吨 设定值 105Pa 120~130℃ 8 2119 1768.3 969.5 9.695

H+

2C 4 H 2 O3 + 3C 6 H 14 OH → C 6 ቤተ መጻሕፍቲ ባይዱ 28 O 4 + C10 H 16 O 4 + H 2 O

2*98

3 *102 z

284

200

18

w

1404.8

u

p

顺酐的消耗量为:

2 × 98 × 1404.8 kg = 969.5 284

乙醇的消耗量为:

3 × 102 × 1404.8 = 1513.6 284

kg

÷ 30%=176803 kg

酯化反应:

O CH C OH CH C O H+ CH CH

O C C O OC6H13 CH

O C C O OH

2

+ 3 NaHSO

3

+

OC6H13

+HO

2

CH

OC6H13

顺酐乙醇

马来酸双酯

马来酸单酯

水

设反应过程中消耗的顺酐为w kg,乙醇为z kg马来酸单酯为ukg, 水为p kg,则根据反应方程式:

消耗量 每年

备注

年产2000吨磺基琥珀酸双己酯钠的车间的初步设计

原料与产品规格 顺丁烯二酸酐:C4H2O3 分子量:98.06 密度:1.48 熔点:52.8℃ 沸点:200℃ 闪点:110℃ 性状:无色结晶粉末,有强烈刺激气味。 溶解情况:溶于乙醇、乙醚和丙酮,难溶于四氯化碳。 正己醇:C6H14O 分子量:102.18 密度:0.8136 熔点:-51.6℃ 沸点:68.74℃ 闪点:60℃ 折射率:1.4178 性状:有果子香味的无色液体 溶解情况:不溶于水,溶于乙醇、乙醚。 亚硫酸氢钠:NaHSO3 分子量:104 密度:1.48 性状:成品为白色单斜晶体式粉末。 溶解情况:极易溶于水,加热时易水解,微溶于乙醇, 水溶性呈酸性。

生产原理 工艺原理所采取的方法是:采用控制酯 化率和非外加相转移催化剂在敞开体系催化 磺化反应的方法,其反应分两步进行;第一 步是酯化反应。 方程式为:

2C4H2O3+3C6H14O C16H28O4+C10H16O4+H2O

磺化反应的方程式为:

C16H28O4+NaHSO3

→

cat

C16H29ONaSO3

×

物料衡算的方法与步骤 物料衡算是在给定某些物料量的值的情况下求解另一些 物料量的值。步骤如下: 1.收集计算数据 (1)原料、辅料、中间产物及产品的规格 (2)过程中单位时间内的物流量 (3)有关消耗定额 (4)有关转化率、选择性、单程收率 (5)有关物理化学常数的相对密度、视比重、 相平衡常数。 2.画流程图 3.确定衡算范围 4.选定计算基准 5.列出输入—输出物料平衡表

• • • • • •

•

挤出成型工段物料损失率

工 序 自然损耗 扫 地 下脚料 百分率 % 0.1 0.4 5.5 • 求出每天所用原料量(将计算结果填入原料消耗综合表)。

• • • • • • • • • • • • • •

解: 1、计算基准的选择 、 年工作日的确定: 365-11-(15+25)=314天 (314÷6)×8÷24=17.4 天 因此年工作日为:314- 17.4=296.6天 设备的利用系数:k=296.6/365=0.81 2、挤出成型工段的物料衡算 、 进入本工段的物料量=出料量/(1-本工序的损失率) =5500(1 - 6%) =5851吨/年 自然损耗量: 5851×0.1%=5.58吨/年 扫 地 量: 5851×0.4%=23.4吨/年 下脚料损耗量: 5851×5.5%=321.8吨/年 颗粒料中需加回收料量: 5851×5%=292.6吨/年 回收率: 292.6÷321.8 =90.9% 挤出成型工段的物料平衡表 工序 输入物料量 自然损耗量 扫地料 物料量T 5851 5.85 23.4

(1)反应釜 根据设计任务,磺基琥珀酸双已酯钠的 生产能力为2000吨/年 全年365天,除去大修理,中修理,休息日等 共 35天, 则年工作日为:365-35=330天 (每批物料需8 小时完全反 应)每釜生产能力为

2000 × 10 3 × 8 = 2020.2 kg 330 × 24

按产品纯度为95%,计算

物料衡算的例子

• 年产量5500吨聚氯乙烯异型材车间设计 吨聚氯乙烯异型材车间设计 年产量 已知:法定假日11天/年,设备大修25天/年,特殊停车15天/年,机头清 理换过滤网1次/6天,且每次8小时。 造粒工段各岗位物料损失率 工序 筛选输送 高速混合 挤出造粒 粒料风送 自然 扫地 自然 扫地 损耗率% 0.2 0.3 0.1 0.2 0.3 0.2 总损耗% 1.3 注:半成品粒料1吨中加入了回收料5 %