弧齿锥齿轮传动图解

教案37,38锥齿轮,圆弧齿轮

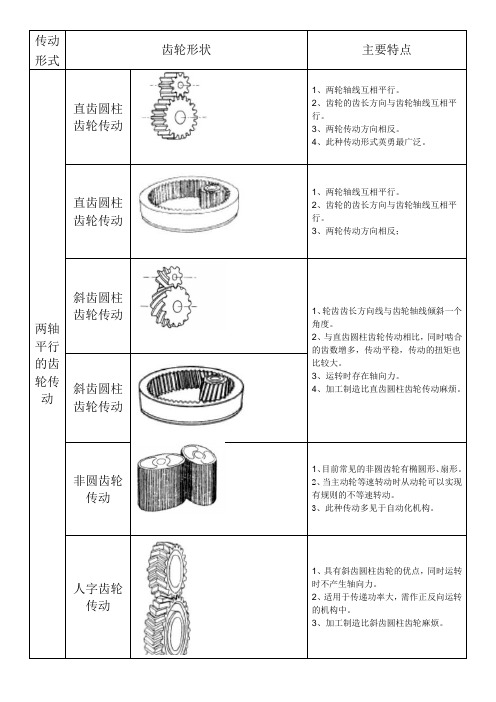

课程名称汽车机械基础学时 2 教师高改芬课题第五节锥齿轮传动第六节圆弧齿轮传动简介课型新授课学习目标了解直齿锥齿轮的定义和其几何特点会计算标准直齿圆柱齿轮的几何尺寸掌握锥齿轮的正确啮合条件。

了解圆弧齿轮传动的特点及应用学习重点锥齿轮的几何要素的名称、代号、定义和计算公式。

学习难点锥齿轮的形状特点。

教学方法讲授法、举例法、对比法教学手段多媒体PPT、板书教学活动流程一、组织教学二、导入直齿圆柱齿轮一般应用于两轴平行的场合,当传动需要两轴交叉的场合,这时我们就应该采用锥齿轮传动。

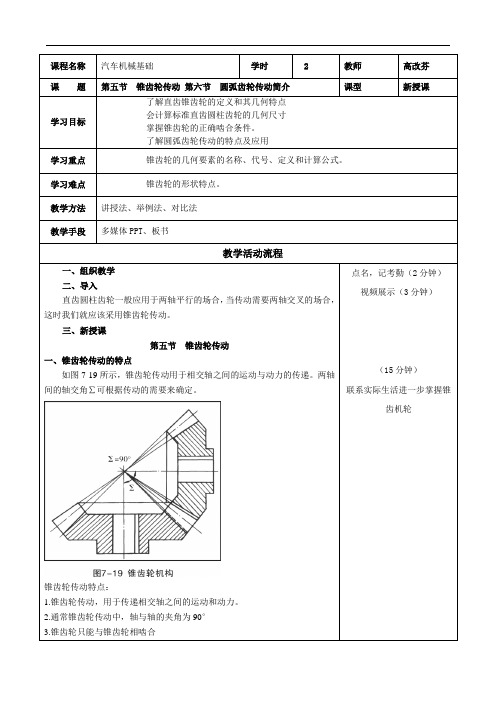

三、新授课第五节锥齿轮传动一、锥齿轮传动的特点如图7-19所示,锥齿轮传动用于相交轴之间的运动与动力的传递。

两轴间的轴交角∑可根据传动的需要来确定。

锥齿轮传动特点:1.锥齿轮传动,用于传递相交轴之间的运动和动力。

2.通常锥齿轮传动中,轴与轴的夹角为90°3.锥齿轮只能与锥齿轮相啮合点名,记考勤(2分钟)视频展示(3分钟)(15分钟)联系实际生活进一步掌握锥齿机轮4.齿数N与角速度ω的关系N1ω1= N2ω2锥齿轮用于相交轴之间的传动。

直齿锥齿轮传动的设计、制造比较简单。

但由于制造精度普遍较低,工作中振动和噪声较大,故速度不宜过高。

二、直齿锥齿轮的啮合传动1、基本参数的标准值(直齿锥齿轮传动的基本参数及几何尺寸的以轮齿大端为标准的)锥齿轮大端的模数和压力角为标准值。

当m≤1mm,ha*=1,c*=0.25,当m>1mm时, ha*=1,c*=0.22、正确啮合条件两锥齿轮大端模数和压力角分别相等且等于标准值。

m1=m2=m α1=α2=α3、传动比4、锥齿轮的参数和几何计算由于锥齿轮是以大端参数为基准的,故其几何尺寸计算也是以大端为准,其齿顶高系数为h a*=1,顶隙系数c*=0.2。

图6-20中R为分度圆锥的锥顶到大端的距离,称为锥距。

齿宽b与锥距R的比值称为锥齿轮的齿宽系数用ψR表示,一般取ψR=b/R=0.25~0.3,由6=ψR R计算出的齿宽应圆整,并取大小齿轮的齿宽相等。

弧齿锥齿轮几何参数设计分解

弧齿锥齿轮几何参数设计分解————————————————————————————————作者:————————————————————————————————日期:ﻩ第14章 弧齿锥齿轮的轮坯设计14.1 弧齿锥齿轮的基本概念14.1.1 锥齿轮的节锥对于相交轴之间的齿轮传动,一般采用锥齿轮。

锥齿轮有直齿锥齿轮和弧齿锥齿轮。

弧齿锥齿轮副的形式如图14-1所示,与直齿锥齿轮相比,轮齿倾斜呈弧线形。

但弧齿锥齿轮的节锥同直齿锥齿轮的节锥一样,相当于一对相切圆锥面作纯滚动,它是齿轮副相对运动的瞬时轴线绕齿轮轴线旋转形成的(图14-2)。

两个相切圆锥的公切面成为齿轮副的节平面。

齿轮轴线与节平面的夹角,即节锥的半锥角称为锥齿轮的节锥角δ1或δ2。

两齿轮轴线之间的夹角称为锥齿轮副的轴交角∑。

节锥任意一点到节锥顶点O 的距离称为该点的锥距Ri ,节点P 的锥距为R 。

因锥齿轮副两个节锥的顶点重合,则 21δδ+=∑大小轮的齿数之比称为锥齿轮的传动比1212z z i =(14-1)小轮和大轮的节点半径r1、r 2分别为11sin δR r = 22sin δR r =(14-2)它们与锥齿轮的齿数成正比,即121212sin sin z z r r ==δδ (14-3)传动比与轴交角已知,则节锥可惟一的确定,大、小轮节锥角计算公式为∑+∑=cos 1sin 12122i i tg δ 21δδ-∑=(14-4)当090=∑时,即正交锥齿轮副,122i tg =δ14.1.2弧齿锥齿轮的旋向与螺旋角图14-2 锥齿轮的(a) 左旋图14-1 弧齿锥1.旋向弧齿锥齿轮的轮齿对母线的倾斜方向称为旋向,有左旋和右旋两种(图14-3)。

面对轮齿观察,由小端到大端顺时针倾斜者为右旋齿轮(图14-3b),逆时针倾斜者则为左旋齿(图14-3a )。

大小轮的旋向相反时,才能啮合。

一般情况下,工作面为顺时针旋转的(从主动轮背后看,或正对被动轮观察),主动锥齿轮的螺旋方向为左旋,被动轮为右旋(图14-1);工作面为逆时针旋转的,情况相反。

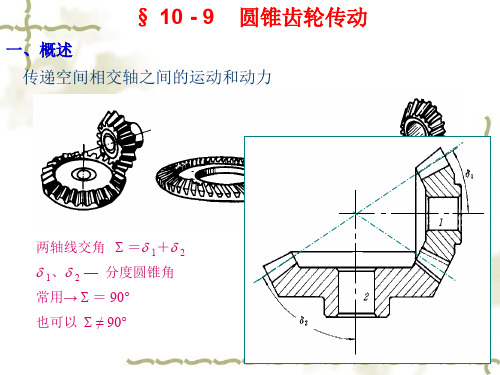

圆锥齿轮传动

指指向已知运动构件的转向,大拇指的相

反方向另一构件的速度方向

3. 滑动速度 vs

vs

v21

v1

cos

v2

sin

v12 v22

vs 磨损、发热 。

蜗轮齿圈材料 青铜→耐磨、减磨

§ 10-10 蜗杆传动

练习 图示蜗杆传动中,已知蜗杆的旋向和转向, 在图中标出: 蜗轮的旋向和转向

当 = 1+ 2 = 90 时:

i

1 2

z2 z1

d2 d1

cot 1

tan 2

思考题:

P209 10-18 10-38

§ 10-10 蜗杆传动

一、蜗杆传动及其特点

组成:蜗杆、蜗轮 =1+2= 90

为便于理解,可将蜗杆传动近似看成由 螺旋传动演化而来。 蜗杆类似于螺旋(升角,左右旋,头数…) 蜗轮很象齿轮,但有所不同(部分包围蜗杆)

qm

直径系数

= tan/(tan +v )

效率

tg z1m z1

d1 q

反行程: = tan ( -v ) / tan 自锁条件: <v

§ 10-10

四、主要参数和几何尺寸 (二)几何尺寸

d1 = m q d2 = m z2 仿齿轮 ha* =1 , c* = 0. 2

一、蜗杆传动及其特点

组成:蜗杆、蜗轮 =1+2= 90

为便于理解,可将蜗杆传动近似看成由 螺旋传动演化而来。 蜗杆类似于螺旋(升角,右旋,头数…) 蜗轮很象齿轮,但有所不同(部分包围蜗杆)

1 1 90

1

蜗轮 蜗杆

§ 10-10 蜗杆传动

第七部分:UG画齿轮-04弧齿锥齿轮

第七部分:齿轮---弧齿锥齿轮关于弧齿锥齿轮(格里森gleason)的创建方法,NX 8.0自带的方法放在最后介绍。

这种齿轮的几何计算法几乎和直齿锥齿的算法相同。

所以就不解释了。

请参照《UG NX5.0工程师习题集》。

(1)采用参数的方法作。

①画出草图,②做出相关的圆,③画出渐开线,④画出渐开线轮廓。

新的坐标系1绕Z轴转过了b度⑤作出齿坯基体,⑥制作一个草图平面,并做出草图。

直线1草图平面要过直线1,垂直于直线2谁帮我解释一下,这个半径是怎么确定的。

直线2按标准,螺旋角度应为βm=35°⑦旋转“分度面”,将上步所作草图投影到这个“分度面上”。

(这种方法类似与圆柱斜齿轮的做法)我们可以看出,两个齿廓的几何中心都没有在投影线的端点上。

尤其是小端的齿廓非常明显。

⑧测量两个齿廓的偏移角度,将两齿廓旋转至曲线的端点上。

大端齿廓偏移的角度小端齿廓偏移的角度旋转后的结果如图:⑨扫掠出第一个齿体。

⑩阵列后,最终结果如图:(2)再一种方法。

自己在“ug网”的齿轮模块中讨教的一种方法。

使用作者所开发的程序:HCZCL1P.EXE。

①使用上一种方法的结果,利用公式反推出一些结论:大端模数M=3.5,小齿轮数Z1=12,径向变位系数X2=0.3276把9个参数:大端模数M=3.5,法向压力角α=20,齿宽中点螺旋角β=-35,小齿轮数Z1=12,大齿轮齿数Z2=30, 齿宽B=20,径向变位系数X2=0.03276,切向变位系数X t=0.01,选用刀盘号数E=4。

依次写入记事本中,并将记事本的名称改为:N.DA T。

结果如下:选中这两个图标,双击HCZCL1P.EXE图标在生成的所有文件中,打开A.DOC文档,即:弧齿锥齿轮副设计表第一部分输入参数计算日期:12-31-2011模数: M= 3.5齿数: Z= 12 30法向齿形角: A= 20 齿宽中点螺旋角:B= 35螺旋线旋向: 小轮左旋大轮右旋径向变位系数 X= .328 -.328切向变位系数 Xt= 0 0齿高系数: Ha= .85 (系统默认值)顶隙系数: c = .188 (系统默认值)轴交角系统默认两轴夹角为90度刀具直径Do= 101.6 刀盘号数: 4 刀尖圆弧 r= .875第二部分计算参数输出表(作图部分)节圆直径 d= 42 105节锥角 E= 21.801411 68.198592节锥距 R= 56.54423齿宽 b= 20齿顶高 Ha= 4.123 1.827齿根高 Hf= 2.485 4.781全齿高 H= 6.608齿顶圆直径 D= 49.65622 106.3571顶锥角 Ea= 26.63446 70.715根锥角 Ef= 19.285 63.36554轮冠距 Ak= 50.96875 19.30367中点模数 Mm= 2.881016中点法向模数 Mfm= 2.35999中点弧齿厚 Sfm= 4.394948 3.019179中点分度圆弦齿厚sm= 4.390353 3.019141中点分度圆弦齿高hm= 3.364488 1.394092大端分度圆螺旋角B大= 40.66094941216469大端分度圆周节Ps= 10.99557大端分度圆弧齿厚Sf= 6.599421 4.396153大端分度圆弦齿厚S大= 6.576035 4.395976大端分度圆弦齿高h大= 4.363272 1.844092第三部分计算参数输出表(非作图部分)齿数比 U= 2.5齿宽系数 F= .3537054齿根角 Of= 2.51641 4.83305齿顶角 Oa= 4.83305 2.51641当量齿数Z当= 23.51347 146.9592 冠轮齿数Z冠= 32.31099中点端面重合度Et= 1.153703 中点轴向重合度En= 1.547253中点总重合度 E总= 1.930032中点法面当量齿轮重合度Env= 1.626092小端面端面模数Ms= 2.262031小端面分度圆弧齿厚Sx= 4.26517 2.84121 计算时间:09:43:49生成的所有文件:其中,后缀名为:.DAT的文件为点文件。

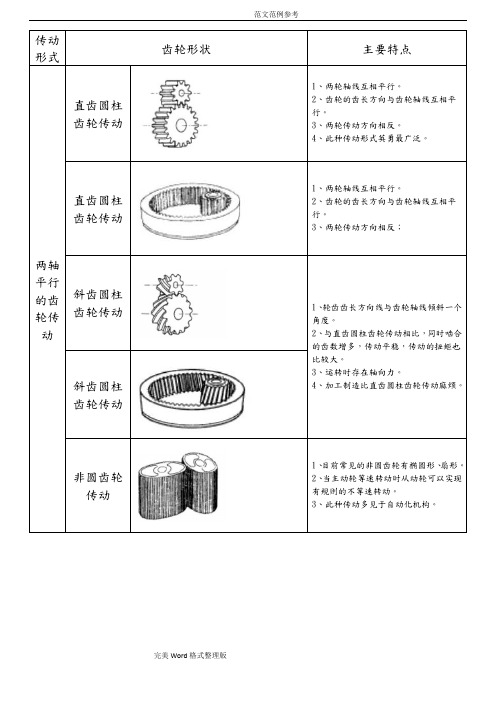

齿轮的参数、代号、图解、计算方法

齿轮几何要素的名称、代号齿顶圆:通过圆柱齿轮轮齿顶部的圆称为齿顶圆,其直径用 d a 表示。

齿根圆:通过圆柱齿轮齿根部的圆称为齿根圆,直径用 d f 表示。

齿顶高:齿顶圆 d a 与分度圆d 之间的径向距离称为齿顶高,用 h a 来表示。

齿根高:齿根圆 d f 与分度圆 d 之间的径向距离称为齿根高,用 h f 表示。

齿顶高与齿根高之和称为齿高,以h 表示,即齿顶圆与齿根圆之间的径向距离。

以上所述的几何要素均与模数 m 、齿数z 有关。

齿形角:两齿轮圆心连线的节点P处,齿廓曲线的公法线(齿廓的受力方向)与两节圆的内公切线(节点P处的瞬时运动方向)所夹的锐角,称为分度圆齿形角,以α表示,我国采用的齿形角一般为20°。

传动比:符号i ,传动比i 为主动齿轮的转速n 1(r/min )与从动齿轮的转速n 2(r/min )之比,或从动齿轮的齿数与主动齿轮的齿数之比。

即i= n 1/n 2 = z 2/z 1中心距:符号a ,指两圆柱齿轮轴线之间的最短距离,即:a=(d 1+d 2)/2=m(z 1+z 2)/2齿轮几何参数计算压痕法是在被测齿轮的齿顶涂色后,使其在一张纸上滚动,这张纸上就留下了齿顶滚过的痕迹,根据压痕作出齿顶线的延长线及辅助线,然后用量角器测量出齿向角度,该角即为齿轮齿顶处的螺旋角β,然后再根据齿轮其它几何参数,计算出齿轮分度圆处的螺旋角β。

1) 什么是「模数」?模数表示轮齿的大小。

R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。

除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与DP(径节:Diametral pitch)。

【参考】齿距是相邻两齿上相当点间的分度圆弧长。

2) 什么是「分度圆直径」?分度圆直径是齿轮的基准直径。

决定齿轮大小的两大要素是模数和齿数、分度圆直径等于齿数与模数(端面)的乘积。

过去,分度圆直径被称为基准节径。

最近,按ISO标准,统一称为分度圆直径。

第七部分:UG画齿轮-04弧齿锥齿轮

第七部分:齿轮---弧齿锥齿轮关于弧齿锥齿轮(格里森gleason)的创建方法,NX 8.0自带的方法放在最后介绍。

这种齿轮的几何计算法几乎和直齿锥齿的算法相同。

所以就不解释了。

请参照《UG NX5.0工程师习题集》。

(1)采用参数的方法作。

①画出草图,②做出相关的圆,③画出渐开线,④画出渐开线轮廓。

新的坐标系1绕Z轴转过了b度⑤作出齿坯基体,⑥制作一个草图平面,并做出草图。

直线1草图平面要过直线1,垂直于直线2谁帮我解释一下,这个半径是怎么确定的。

直线2按标准,螺旋角度应为βm=35°⑦旋转“分度面”,将上步所作草图投影到这个“分度面上”。

(这种方法类似与圆柱斜齿轮的做法)我们可以看出,两个齿廓的几何中心都没有在投影线的端点上。

尤其是小端的齿廓非常明显。

⑧测量两个齿廓的偏移角度,将两齿廓旋转至曲线的端点上。

大端齿廓偏移的角度小端齿廓偏移的角度旋转后的结果如图:⑨扫掠出第一个齿体。

⑩阵列后,最终结果如图:(2)再一种方法。

自己在“ug网”的齿轮模块中讨教的一种方法。

使用作者所开发的程序:HCZCL1P.EXE。

①使用上一种方法的结果,利用公式反推出一些结论:大端模数M=3.5,小齿轮数Z1=12,径向变位系数X2=0.3276把9个参数:大端模数M=3.5,法向压力角α=20,齿宽中点螺旋角β=-35,小齿轮数Z1=12,大齿轮齿数Z2=30, 齿宽B=20,径向变位系数X2=0.03276,切向变位系数X t=0.01,选用刀盘号数E=4。

依次写入记事本中,并将记事本的名称改为:N.DA T。

结果如下:选中这两个图标,双击HCZCL1P.EXE图标在生成的所有文件中,打开A.DOC文档,即:弧齿锥齿轮副设计表第一部分输入参数计算日期:12-31-2011模数: M= 3.5齿数: Z= 12 30法向齿形角: A= 20 齿宽中点螺旋角:B= 35螺旋线旋向: 小轮左旋大轮右旋径向变位系数 X= .328 -.328切向变位系数 Xt= 0 0齿高系数: Ha= .85 (系统默认值)顶隙系数: c = .188 (系统默认值)轴交角系统默认两轴夹角为90度刀具直径Do= 101.6 刀盘号数: 4 刀尖圆弧 r= .875第二部分计算参数输出表(作图部分)节圆直径 d= 42 105节锥角 E= 21.801411 68.198592节锥距 R= 56.54423齿宽 b= 20齿顶高 Ha= 4.123 1.827齿根高 Hf= 2.485 4.781全齿高 H= 6.608齿顶圆直径 D= 49.65622 106.3571顶锥角 Ea= 26.63446 70.715根锥角 Ef= 19.285 63.36554轮冠距 Ak= 50.96875 19.30367中点模数 Mm= 2.881016中点法向模数 Mfm= 2.35999中点弧齿厚 Sfm= 4.394948 3.019179中点分度圆弦齿厚sm= 4.390353 3.019141中点分度圆弦齿高hm= 3.364488 1.394092大端分度圆螺旋角B大= 40.66094941216469大端分度圆周节Ps= 10.99557大端分度圆弧齿厚Sf= 6.599421 4.396153大端分度圆弦齿厚S大= 6.576035 4.395976大端分度圆弦齿高h大= 4.363272 1.844092第三部分计算参数输出表(非作图部分)齿数比 U= 2.5齿宽系数 F= .3537054齿根角 Of= 2.51641 4.83305齿顶角 Oa= 4.83305 2.51641当量齿数Z当= 23.51347 146.9592 冠轮齿数Z冠= 32.31099中点端面重合度Et= 1.153703 中点轴向重合度En= 1.547253中点总重合度 E总= 1.930032中点法面当量齿轮重合度Env= 1.626092小端面端面模数Ms= 2.262031小端面分度圆弧齿厚Sx= 4.26517 2.84121 计算时间:09:43:49生成的所有文件:其中,后缀名为:.DAT的文件为点文件。

齿轮的参数、代号、图解、计算方法

齿轮几何要素的名称、代号齿顶圆:通过圆柱齿轮轮齿顶部的圆称为齿顶圆,其直径用d a表示。

齿根圆:通过圆柱齿轮齿根部的圆称为齿根圆,直径用d f 表示。

齿顶高:齿顶圆d a与分度圆d之间的径向距离称为齿顶高,用h a来表示。

齿根高:齿根圆d f与分度圆d之间的径向距离称为齿根高,用h f表示。

齿顶高与齿根高之和称为齿高,以h表示,即齿顶圆与齿根圆之间的径向距离。

以上所述的几何要素均与模数m、齿数z有关。

齿形角:两齿轮圆心连线的节点P处,齿廓曲线的公法线(齿廓的受力方向)与两节圆的内公切线(节点P处的瞬时运动方向)所夹的锐角,称为分度圆齿形角,以α表示,我国采用的齿形角一般为20°。

传动比:符号i,传动比i为主动齿轮的转速n1(r/min)与从动齿轮的转速n2(r/min)之比,或从动齿轮的齿数与主动齿轮的齿数之比。

即i= n1/n2 = z2/z1中心距:符号a,指两圆柱齿轮轴线之间的最短距离,即:a=(d1+d2)/2=m(z1+z2)/2齿轮几何参数计算压痕法是在被测齿轮的齿顶涂色后,使其在一张纸上滚动,这张纸上就留下了齿顶滚过的痕迹,根据压痕作出齿顶线的延长线及辅助线,然后用量角器测量出齿向角度,该角即为齿轮齿顶处的螺旋角β,然后再根据齿轮其它几何参数,计算出齿轮分度圆处的螺旋角β。

1) 什么是「模数」?模数表示轮齿的大小。

R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。

除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与DP(径节:Diametral pitch)。

【参考】齿距是相邻两齿上相当点间的分度圆弧长。

2) 什么是「分度圆直径」?分度圆直径是齿轮的基准直径。

决定齿轮大小的两大要素是模数和齿数、分度圆直径等于齿数与模数(端面)的乘积。

过去,分度圆直径被称为基准节径。

最近,按ISO标准,统一称为分度圆直径。

3) 什么是「压力角」?齿形与分度圆交点的径向线与该点的齿形切线所夹的锐角被称为分度圆压力角。

《锥齿轮传动》课件

智能化

随着物联网、传感器等技术的普及, 锥齿轮传动将与智能化技术相结合, 实现远程监控、故障预警和自动调整 等功能。

锥齿轮传动在新能源汽车领域的应用前景

混合动力汽车

锥齿轮传动在混合动力汽车中可 用于传递发动机与电动机的动力 实现动力系统的优化和节能减

排。

纯电动汽车

纯电动汽车中的减速器和差速器等 部件需要锥齿轮传动来实现高效的 动力传递和车辆行驶的稳定性。

《锥齿轮传动》ppt课 件

目录

Contents

• 锥齿轮传动的概述 • 锥齿轮的几何参数与设计 • 锥齿轮的加工与制造 • 锥齿轮传动的性能分析 • 锥齿轮传动的优化设计 • 锥齿轮传动的未来发展与展望

01 锥齿轮传动的概述

锥齿轮传动的定义

锥齿轮传动是一种利用锥齿轮副 传递运动和动力的机械传动方式

精加工

通过切削、磨削等手段,完成 锥齿轮的精加工,确保齿形、 齿向和齿距精度。

毛坯制备

根据齿轮规格和材料要求,准 备相应的毛坯。

热处理

根据材料和工艺要求,进行相 应的热处理以提高齿轮的机械 性能。

表面处理

对齿轮表面进行涂层、喷丸等 处理,以提高耐磨性和耐腐蚀 性。

锥齿轮的切齿方法

铣齿

使用盘铣刀或指状铣刀对锥齿轮进行切削, 适用于大批量生产。

精度等级

根据锥齿轮的使用要求和 工艺标准,确定相应的精 度等级,如GB/T123692008规定的精度等级。

质量控制

通过严格控制原材料、加 工工艺和热处理等环节, 确保锥齿轮的质量稳定可 靠。

04 锥齿轮传动的性能分析

锥齿轮传动的效率分析

锥齿轮传动的效率

锥齿轮传动的效率受到多种因素的影响,如齿轮的设计、制造精度、润滑条件等。在理想 情况下,锥齿轮传动的效率可以达到98%以上。