MRB作业规范(WH-WI-076)

BQ-WI-QA-06 MRB处理规范

1.0 目的准确判定不合格板,在保证品质的前提下,减少不必要的损失。

2.0 适用范围本公司的生产原料、半成品及成品。

3.0 相关文件《不合品控制程序》《产品的标识与可追溯性程序》4.0 职责4.1 责任工序负责将不合格板收集送MRB确认;4.2 品质部负责对不良品作判定,并将判定结果作记录;4.3 工艺部负责协助对不良品分析;5.0 程序5.1 作业说明5.1.1对不符合产品验收标准的板,由相应工序申请MRB;5.1.2工序提交缺陷板样板以及生产《流程卡》;5.1.3 MRB技术员每日对成品板和半成品板对照报废通知单和《流程卡》进行审核,在报废通知单上签名认可;5.1.4所有报废板必须由工序的指定人员送致MRB房,由MRB技术员进行确认是否报废,未经MRB技术员的许可任何人无权将板作MRB处理;5.1.5生产工序(锣房)、检板工序(如QC各岗位、测试)仔细检查每款板的板面,如发现已做标记的板及时挑选出来,送交MRB房,由MRB技术员负责处理(但无须计报废数);5.1.6责任工序接到报废通知后要在15-20分钟内到达现场确认,2小时内未到现场的将视为默认,依照管理制度处罚20元/次;5.1.7所有报废补投单必须给品质主管或以上管理人员签字后方可生效,夜班的给QA工程师签字确认;5.1.8由品质部、工程部,生产部等工序的负责人每日到MRB房对各自工序的报废板看板确认,对于批量缺陷进行分析检讨,评定MRB板是报废、返工、修理或让步放行;5.1.9前一天的MRB报废板第二天各工序主管、部门负责人必须在9:00—10:00点到MRB报废房确认前一天的报废,报废确认后必须签名,过期没有及时确认视为默认;5.1.10涉及到电子测试内短、内开报废,经过本厂AOI的内开内短报废,首先由工艺部协助分析确定责任工序,品质确认报废,报废承担比例为责任工序60%、品质承担40%,查不出责任工序的,承担比例为干区40%、品质40%,电镀20%。

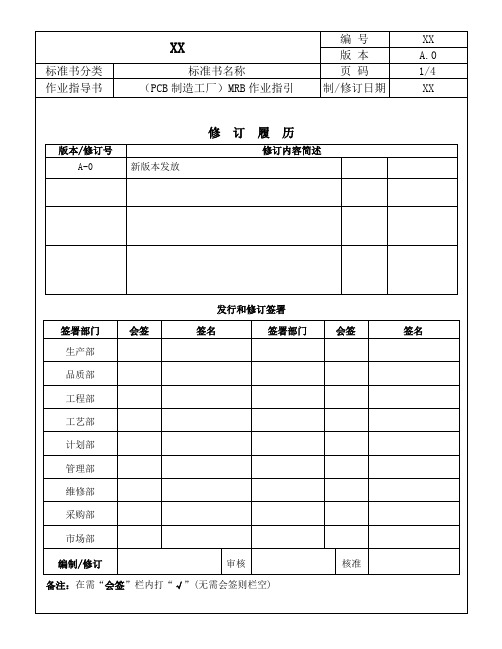

(PCB制造工厂)MRB作业指引

标准书分类 作业指导书

XX

编号

XX

版本

A.0

标准书名称

页码

4/4

(PCB 制造工厂)MRB 作业指引 制/修订日期

XX

附件:MRB 运作流程图

开始

工序全检出不合格品并分类做好标识

工序填写制程报废申请表(补料报告)

MRB 技术员初审

品质、生产审核

特采 特采申请单

返工/返修

质量、生产、计划、公司最 高主管审核批准

装箱、封条

加 MRB 印章连同清单交仓 库入库

5.0 作业内容: 5.1.MRB 确认的方法、范围。 5.1.1.从未出现过的新问题。 5.1.2.在制程中出现过的问题,但比例超过 5%。 5.1.3.之前出现过的问题虽未超过 5%,但问题严重不符合质量最低要求的。 5.2.返工/返修、特采、报废。 5.2.1.经返工/返修能满足客户标准的由相关责任工序作出返工/返修。 5.2.2.有客户认可通知书或过往记录的(按特采程序批准放行)。 5.2.3.报废;指不能满足客户最低质量要求,返工/返修成本高可做报废处理。 6.0 具体运作程序:(附:MRB 运作流程图) 6.1.对不符合产品验收标准的板或物料由产生工序 QC 全检作好问题标示并由当班工序负责人申 请 MRB,品管部确认。 6.2.工序提交缺陷样板(标签纸标识),填写制程报废申请表或补料申请单以及生产管制卡确认。 6.3.工序报废由制程 QA/品保组长确认并填写制程报废申请表,将报废缺陷、数量、型号、详细 记录,每天交给 MRB 统计,MRB 每日需将统计表递交品管部经理审核。 6.4.由 QA、生产等组成的 MRB 终审小组,每日进行一次对 MRB 问题板分析研讨,评定 MRB 问题板 报废、返工修理或特采(评审人员为各部门负责人),并在 MRB 确认签到表上签名确认。 6.5.对半成品报废,品管部管理人员必须在生产管制卡上注明报废数量(PNL 数及单元数)、报废

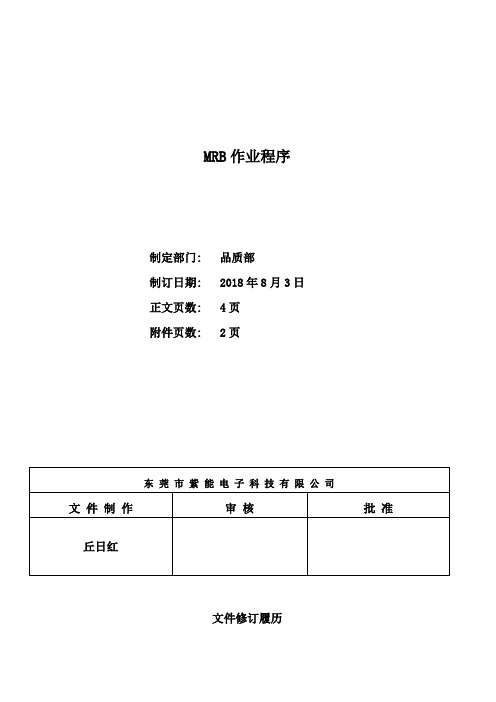

MRB作业程序通用干货

MRB作业程序制定部门: 品质部制订日期: 2018年8月3日正文页数: 4页附件页数: 2页文件修订履历1.目的:根据《不合格品处理程序》的定义,针对重大异常/或者涉及到需要过程评估、相关部门评审的不符合事件/或者涉及到PMC紧急需求的事件而成立MRB小组,并定义MRB小组会议方式对相关事件进行及时、有效的处理,使做出合理的、可行的、不影响客户需求的最佳决定。

2.范围:可适用于原材料来料、仓库物料/半成品/成品、客户投诉/反馈事件/售后事件的处理,以及其他整个生产运营过程涉及到需要各相关部门共同评估、评审的事件。

3.定义:3.1 MRB: Material Review Board 材料审查委员会3.2 8D: 8Discipline Working Sheet 8D Report3.3 MRB小组成员组成:由PMC、采购、业务、生产、工程、品质、研发、仓储组成,并由组织者负责召集相关部门进行MRB会议。

4.职责:4.1.IQC: 负责原材料进料抽样检查和品质标准判定,标识隔离不符合品;物料重大异常/或涉及到过程评估、各部门评审的异常事件的提报;4.2.SQE: 负责供应商原材料质量问题的处理推进,反馈成效追踪及必要时对厂商稽查;供应商原材料质量问题导致产线额外工时的确认,并最终确认工时的正确性,并附上工时记录表于MRB 报告/或者来料物料异常通知单,进而跟进工时转嫁和妥当处理;组织生产过程因物料质量问题导致的重大异常的MRB会议召集,协助PQE推进受影响产品的应急围堵处理;4.3.IPQC:负责制程中原材料/半成品/成品异常CAR处理推进和标识隔离不符合品,反馈成效追踪;搜集详细信息并提报过程重大异常/或涉及到过程评估、各部门评审的异常事件于组长及以上;4.4.FQC/OQC: 负责成品抽样检查和品质标准判定工作过程异常品的CAR和标识隔离不符合品,成效追踪和反馈,搜集详细信息并提报FQC/OQC处重大异常/或涉及到过程评估、各部门评审的异常事件于组长及以上;4.5.PQE:负责过程中重大异常/或涉及到过程评估、各部门评审的异常事件的处理推进,主导非原材料质量问题导致的MRB会议,并协助因原材料质量问题导致的MRB会议的正常进行和妥善处理;对于异常成品出货部分,协同工程/研发进行成品可靠性、风险评估等工作;督促MRB的有效执行;4.6.CQE:负责客户投诉/反馈事件/售后事件的MRB召开,具体处理根据客诉流程执行(ER-QP-04 客户投诉处理程序);4.7.PE:负责重大异常/或者涉及到需要过程评估、相关部门评审的不符合事件的过程评估(工艺角度进行评估),并协助研发进行产品可靠性评估;对于异常成品出货部分,协同品质/研发进行成品可靠性、风险评估等工作;主导应急围堵措施、纠正和预防措施的制定;当锁定并明确为原材料问题时,转交给到SQE;由SQE推进供应商处理,并反馈供应商8D结果;4.8.研发:负责重大异常/或者涉及到需要过程评估、相关部门评审的不符合事件的产品评估(可靠性、风险性角度进行评估)。

PR-QA-0023 MRB作业规范(03版)

1.目的对不合格品进行适当的处理,以减少不良品积压,同时便于不良品改善及追踪。

2.适用范围适用于本公司原物料、半成品、成品发现不合格时的评估活动。

3.名词定义MRB:Material Review Board物料评审会议。

4.职责权限4.1 MRB会议的提出:由需求单位负责召开,根据客户交期、出货排程进行评估,品保部或工程部主导。

4.2 MRB物料评审会:负责评审原材料、半成品、成品之处理方式。

4.3 相关部门主管:负责参加MRB会议的讨论。

4.4 MRB物料评审处理方式:原物料、半成品特采的最终核准。

4.5 总经理:成品特采的最终核准。

5.作业内容5.1 MRB会议是为了评估不合格物料、半成品、成品及库存过期之材料,综合相关部门负责人的意见,并交品保部负责人或总经理作最后裁决。

5.2 MRB会议之成员包括:PMC部、生产部、业务部、工程部、品保部,采购部,视实际情况知会高层或只通知相关人员参加。

5.3会议前准备事项:5.3.1由QE(PQE/SQE/CQE)统计待MRB物料不良描述信息并至少提前2-4小时提交MRB成员,特急情况下电话联系。

5.3.2所有不合格品含物料,半成品,成品,应予以隔离放置,等待MRB的判定,提交MRB处理之原材料、半成品、成品在未得到处理之前应放置不良品区。

5.3.3 QE准备不良样品及不良报告,以便与会人员审查。

5.4 MRB材料处理的判定方式:5.4.1批退:退货.5.4.2特采(限批特采):具体依《特采作业规范》执行。

5.4.3挑选:公司可借助治具或目视明确选别出良品或不良品,若责任为厂商,则费用转稼厂商。

5.4.4重工:借助适宜工具重新加工可以修理成良品,符合品质要求,则执行重工作业,若责任为厂商,则费用转稼厂商。

5.4.5报废:判定无法挑选与重工,涉及到厂商责任要求厂商报废,若属公司内部,则内部报废处理。

5.5 MRB会议判定由与会者各部门会签,参加MRB的人员意见,应亲自签名确认,原物料、半成品特采由品保最高主管核准生效,成品的特采由总经理最终核准生效。

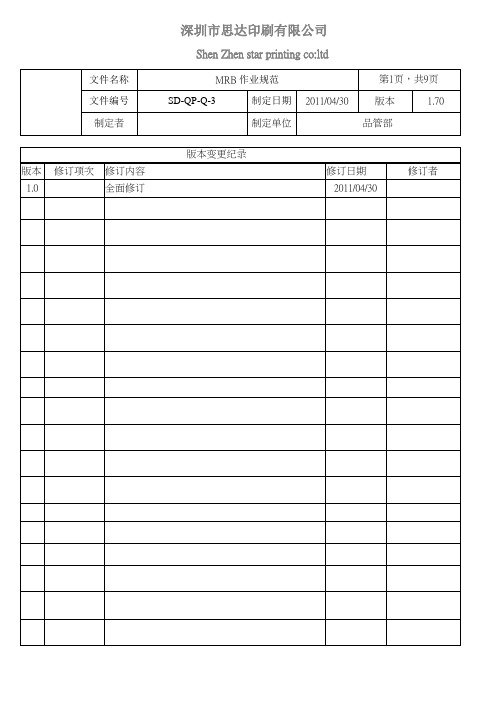

MRB作业规范

7.1.3<<進料品質異常處理作業規范>> 7.2相關表單﹕7.2.1<<原材料不良評審記錄表>>7.2.2<<外購件量試檢驗報告>>8 附件﹕8.1附件一﹕<<原材料不良評審記錄表>> 8.2附件二﹕<<外購件量試檢驗報告>>出师表两汉:诸葛亮先帝创业未半而中道崩殂,今天下三分,益州疲弊,此诚危急存亡之秋也。

然侍卫之臣不懈于内,忠志之士忘身于外者,盖追先帝之殊遇,欲报之于陛下也。

诚宜开张圣听,以光先帝遗德,恢弘志士之气,不宜妄自菲薄,引喻失义,以塞忠谏之路也。

宫中府中,俱为一体;陟罚臧否,不宜异同。

若有作奸犯科及为忠善者,宜付有司论其刑赏,以昭陛下平明之理;不宜偏私,使内外异法也。

侍中、侍郎郭攸之、费祎、董允等,此皆良实,志虑忠纯,是以先帝简拔以遗陛下:愚以为宫中之事,事无大小,悉以咨之,然后施行,必能裨补阙漏,有所广益。

将军向宠,性行淑均,晓畅军事,试用于昔日,先帝称之曰“能”,是以众议举宠为督:愚以为营中之事,悉以咨之,必能使行阵和睦,优劣得所。

亲贤臣,远小人,此先汉所以兴隆也;亲小人,远贤臣,此后汉所以倾颓也。

先帝在时,每与臣论此事,未尝不叹息痛恨于桓、灵也。

侍中、尚书、长史、参军,此悉贞良死节之臣,愿陛下亲之、信之,则汉室之隆,可计日而待也。

臣本布衣,躬耕于南阳,苟全性命于乱世,不求闻达于诸侯。

先帝不以臣卑鄙,猥自枉屈,三顾臣于草庐之中,咨臣以当世之事,由是感激,遂许先帝以驱驰。

后值倾覆,受任于败军之际,奉命于危难之间,尔来二十有一年矣。

先帝知臣谨慎,故临崩寄臣以大事也。

受命以来,夙夜忧叹,恐托付不效,以伤先帝之明;故五月渡泸,深入不毛。

今南方已定,兵甲已足,当奖率三军,北定中原,庶竭驽钝,攘除奸凶,兴复汉室,还于旧都。

此臣所以报先帝而忠陛下之职分也。

至于斟酌损益,进尽忠言,则攸之、祎、允之任也。

MRB作业规范

5.5.5制造在送验使用筛选或重工材料生产的成品时,须在【送验单】上注明成品上零件料号及不良现象,FQC在收到该批成品时,须对该位置的材料做重点检查。并在报表中进行记录,以利追溯。

6.7供货商重工管制规范9

7.表单9

7.1不良材料处理单9

7.2 REJ标签9

7.3 MRB异常单追踪记录表9

7.4HOLD标签9

7.5进料批退标签9

8.附件9

8.1附件一MRB作业流程9

1.目的

当原物料出现品质问题时,经材料审查会议决议,提供及时有效之解决对策以达到既能配合紧急生产和出货的需求,又能保证预期的品质需求。

5.4.1经MRB最终裁定为特采的不合批材料,由IQC填写【REJ标签】,注明MRB单号、不良现象及处理方式后,贴于该异常批材料的外包装上。

5.4.2如材料为进料时特采,由仓库入良品仓。

5.4.3如材料为上线后特采,由制造直接使用,制造在使用贴有特采标识的材料时,制造须对该批材料做特别管控,以追踪其上线后品质。

2.范围

本公司所有原物料不符合品质要求者均适用本办法。

3.权责

3.1物控单位:客供料、代检料之MRB会议召集,提供物料库存状况及进度需求,及与客户端协调换料(客供料、代检料)。

3.2采购单位:自购料之MRB会议召集,Charge来料损失费用之执行,退料或换货处理,从物料交期角度给出处理意见(自购料部分)。

5.6退货

5.6.1经MRB最终裁定为退货后,由IQC在来料的外包装箱上贴【REJ标签】,并注明退货,由物料室及仓库将批退材料退入不良品仓。

mrb小组与退补料作业指引+海能达产品特殊检验规范+客户投诉处理工作指引

b)当特急料来料检验判为不合格批,MRB会议判定处理结果一般为生产部挑选/加工,由生产部安排人员随线挑选,挑选的标准由IPQC负责落实,外观限度样品由品管部负责人签准,所有吸塑不良均随线挑选。生产部物料挑选/加工中超预期不良物料比率与数量须以《物料异常状态报告》通知PMC物控员。

5.7.2内制品:由生产部负责执行选别/重工作业;

版本

A

修改人

杨志刚

日期

2012.6.18

F329-A

版本

A

MRB小组与退补物料作业指引

编8

C)其它类:生产挑选的来料不良,采购第一时间通知供应商和确定退补料时间并告诉PMC和仓库,PMC打退货单和仓库办理退料事宜。

版本

A

修改人

杨志刚

日期

2012.6.18

F329-A

版本

A

MRB小组与退补物料作业指引

编制

页码

4/5

审核

日期

2012.6.18

文件编号: WI-QC-052

批准

5.7.5生产线PO完成后须及时整理退料报告,来料坏物料经IPQC证实及IQC判定属实后入来料坏仓;生产坏料经IPQC证实后可直接退生产坏料仓。IQC负责指导生产线将来料坏物料按不同供应商分类和标识,并负责已入库来料坏物料已按供应商分开,仓库监督保证来料坏按供应商分类退料。

MRB作业规范

4.1.3凡生效的《物料质量反馈表》采购要及时以传真方式知会相应供应商,供应商24小时内电话回复处理方案与对策,并于五个工作日内回复书面报告。品质部对供应商改善情况作追踪结案。

4.2 制程阶段:

4.2.1IPQC在制程阶段发现不合格物料时,第一时间对不良品进行隔离及状态标识,并开出《品质异常改善报告》将不良内容详细记录其中,交由品管组长确认,品质部课长副理核准后生效。

4.2.2 品质部课长核准后,品管组长与相应的生产部门组长共同协商解决问题,并跟踪落实,如产品出现不合格则通知生产单位返工处理,对处理后的产品再次验证,属原材料出现问题,则由生产单位开具《退料单》,经品管确认后退回仓库,并重新领取材料生产。

3.2 资材部:负责对物料的统计核算

3.3 各部门:负责对物料的处理检讨

3.4 总经理:对物料的最终的决策

4.内容:

4.1 IQC进料阶段

4.1.1IQC在进料阶段发现不合格物料时,第一时间对不良品进行隔离,做好状态标识,并将内容详细记录于《进料检验报告》中,并及时填写《物料质量反馈表》交由组长确认。

4.6MRB品质确认人员资格:

4.6.1工程部:物料确认人员必须为相关项目工程师以上级别,并在公司服务满3个月以上。

4.6.2品管部:物料确认人员必须为品质工程师以上级别,并在公司服务满3个月以上。

5.0相关文件

5.1特采作业管制规范FCWI-08-001

5.2客户服务管理程序FCQP-07-07

玛尔斯泵安全操作规程 安全操作规程 岗位作业指导书 岗位操作规程

××××有限公司标准安全操作规程文件编号:XXX-XXX-XXX 玛尔斯泵安全操作规程编制:审核:批准:版本:受控状态:20××年10月10日发布20××年10月10日实施标准、完整的Word版文档,下载后可根据实际工作情况适当修改,自由编辑,适合相关行业人员参考,实际使用请删除本行文字。

玛尔斯泵安全操作规程(一)开车前的检查1.开车前的准备、检查工作。

(1)检查控制盘上的仪表数值是否正常,开关、按钮是否在使用位置;(2)检查皮带的松紧程度(用手垂直下压,位移在40—50毫米之间为合适);(3)基础螺栓及各紧固螺栓,是否松动;(4)用两人拉动皮带盘车应无阻力变化;(5)检查设备周围的情况,不得有妨碍运行的物件存在;(6)检查安全防护罩及防护措施,防护不当时不得开车。

2.油水分离缸的加油、加水操作(1)把四个油箱加满清洁的22#汽轮机油;(2)关闭给油、放气、给水阀;(3)盘动皮带轮,置活塞于中间位置(对准装备的标记和箭头);(4)开启该缸的给水阀及油水分离缸的油面观察阀,供水至油面观察阀出水为止,停止供水(要防止供水过多,流入活塞缸内);(5)全开给油阀及排气阀至油箱油位不再下降时,关给油阀,关排气阀,拧开油面观察阀,应出现水中稍带油,如油多可加水调节油面,如水多可加油放水,调油面,到油面适合为止,关闭给油阀、排气阀、油面观察阀(6)四个油水分离缸均按上述各项要求进行。

(二)开车顺序1.通知尾矿坝、二泵、三泵关闸门;2.按开车前的检查里的各项逐一检查,必须全部达到要求;3.关闭厂房内放矿闸门;4.打开给矿闸门,往搅拌槽加水,启动搅拌槽电机;5.启动泵电机,运转正常后,压力达到18~20kg/cm2时,充气半个小时左右至压力表指针稳定后,关闭气泵,此时即进入正常运转。

(三)停车顺序1.待无矿后打清水半小时;2.通知尾矿坝、二泵、三泵放闸门,到压力降至零位,方可停泵;3.关闭搅拌槽电机,放空搅拌槽;4.打开厂房内放矿闸门。

MRB作业管理办法

1.目的:为使本公司不合格或待处理之异常材料、半成品、成品能依规定程序处理,特订定此管理办法。

2.范围:适用于本公司之所有原材料、半成品及成品。

3.定义:3.1特采:未确认或不合格品,经一定之申请与核准,予以特采使用,称之特采。

3.2挑选:对判定不合格之原材料、半成品及成品,对不合格项目予以100%全检,以区分良品与不良品,称之挑选。

3.3重工:对部份不良品可用重新加工或维修之方式,予以修理使其成为合乎规格之产品,称之重工。

3.4报废:对判定不合格之原材料、半成品及成品无法重新且又不符合乎特采之原则,经一定之程序予以销毁及除帐。

3.5退货:已知材料无法依3.1-3.4处理时则退回供应商处理。

4.权责:4.1 MRB成员包括品质部、生产部、工程部、仓库部、PMC部、市场部。

4.2进料之急料部份由PMC部负责召开临时MRB会议,正常进料部份可由品质部整理资料,视实际需要不定期召开MRB会议。

4.3半成品、成品之急需部份由PMC召开MRB会议,不急时则按品质部判定处理。

4.4库存材料则由PMC召开MRB会议。

4.5MRB之主席由各负责召开会议主管担任,品质之最终裁定由品质部主管确定。

5.程序:5.1 MRB作业流程如附件一。

5.2如经MRB判为RTV(Return To Vendor)退回厂商或原制作单位,则由IQC在待退产品上加以“拒收”标签标识,等待处理。

5.3如经MRB判为特采时,则由IQC贴上黄色特采标签以示区别。

5.4如经MRB判为重工时,则由生产处在IQC指导下将此产品进行重工。

5.5如经MRB判为挑选时,则由IQC指导挑选方法进行挑选。

5.6经MRB判定为待报废时,则集中由仓管人员置于待报废区。

5.7经过5.4-5.5处理过之材料产品,需再正常检验程序判定,无误后再流入下一工站。

5.8需待MRB之原材料、成品由物管课先根据品质部的相关不良报告,填写于“MRB记录表”上,由相关部门会签相关意见,再由最终核准者核准之后实施。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5.3.2.2當處理方式為特采時按【檢驗與不合格管制程序】提出申請。

5.3.2.3若為成品不符合客戶規格值特采時,可由業務或品管直接聯絡客戶,向客戶提出讓步申請,當客戶同意及書面通知後方可特別採用。

5.5 MRB執行與檢查:

5.5.1相管部對各部門MRB處理的方案執行情況進行檢查,若有不符合按【糾正預防管制程序】進行處理。

5.6 MRB記錄:

5.6.1MRB會議時由品管部記錄MRB處理的最終方案。

5.6.2記錄的保存依【品質記錄管制程序】進行處理。

5.2.2.3如有需要可要求其他相關單位參加,參加人員為核簽處理意見。

5.3 MRB處理決定:

MRB處理分為挑選、重工、報廢及特采四種方式。

5.3.1挑選/重工:

5.3.1.1條件:是指對不合格批量不可採用不良品進行挑選或加工後,將良品投入生產使用狀況,不良品按【檢驗與不合格管制程序】處理。

5.3.1.2若為來料需要內部進行挑選或重工時,由採購向供應商提出相應的扣款。

5.1.1.4公司高層認為有必要時.

5.2 MRB提出準備:

5.2.1當需要進行MRB評審時,由提出部門根據緊急程度判定是否召開MRB會

議或會簽形式,如需舉行會議由提出部門通知MRB小組人員的會議時間

﹑地點﹑會議事項等。

5.2.2MRB小組組成:

5.2.2.1材料MRB:製造,品管,生管,採購。

5.2.2.2(半)成品MRB:製造,品管,生管,業務。

7.0使用表單:

無

8.0附件:

8.1附件一:MRB作業流程

流程權責相關記錄和表單

NG

NG

6.0相關檔:

6.1品質手冊----------------------------WH-QM-001

6.2糾正預防管制程序--------------------WH-QP-007

6.3檢驗與不合格管制程序----------------WH-QP-001

6.4品質記錄管制程序--------------------WH-QP-002

5.0作業內容:

5.1 MRB提出時機:

5.1.1當品管部門判定來料/半成品/成品為不合格,並出現以下四種情況時,由相關部門主管提出召開MRB會議.

5.1.1.1急需物料生產或客戶要求成品緊急出貨或客戶生產停線時;

5.1.1.2因品質不良、納期延誤導致客戶對本公司索賠費用;

5.1.1.3材料整批不良或(半)成品出現100%的品質不良.

3.0權責:

3.1品管部經理(或以上人員):負責在MRB會議中作出最終判定.

3.2各相關部門主管:負責提出召開MRB會議,并按評審的最終判定結果進行處理.

4.0定義:

4.1 MRB:物料評審委員會(Material Review Board)之簡稱.

4.2 MRB小組由品管部主管﹑製造部主管﹑資材部主管﹑業務部主管﹑部門經理或其他相關部門及授權人組成.

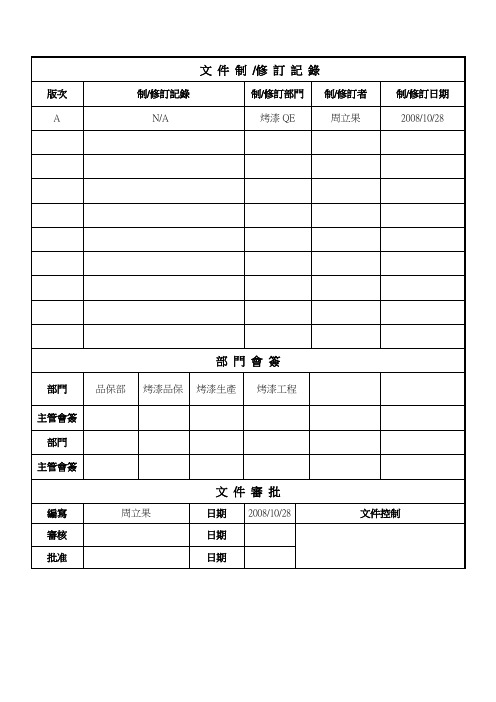

文檔修訂履歷

NO.

制/修訂日期

修訂內容摘要

版本/次

總頁數

1

07.10.30

制訂

A/0

4

生效日期

核准

審核

制/修訂

制訂部門

2007.11.01

品管部

1.0目的:

為了使品質不良問題得到合理﹑及時﹑有效解決,減少不良處理方法不當所帶來的不良影響。

2.0範圍:

適用於本公司所有進貨材料﹑委外部品﹑半成品﹑成品及客戶退貨的不合格品.

5.3.3報廢

5.3.3.1條件:是指不合格不能重工/挑選或客戶不能接受時。

5.3.3.2當處理方式為報廢時按【檢驗與不合格管制程序】提出申請。

5.4 MRB特采標識:

5.4.1來料特采時由IQC貼上特采標簽並在檢驗記錄上注明MRB NO.。

5.4.2(半)成品特采時由OQC貼上特采標簽並在檢驗記錄上注明MRB NO.,並做好追溯記錄.

5.3.2特采

5.3.2.1條件:是指不合格之原因符合以下之條件,不需挑選即可將其投入使用之狀況。

5.3.2.1.1不合格之原因,並不影響生產過程且不影響最終成品品質時。

5.3.2.1.2不合格原因會影響生產過程,但研擬對策後即可使用時。

5.3.2.1.3不合格原因會影響最終成品,但能滿足客人要求,而客戶于使用上也無問題時。