大众EPDM材料试验标准

EPDM材料试验DVP

材料设计验证计划和报告

材料设计验证计划和报告

1 目的:检验硫化橡胶中是否含有过多的硫。

2 试验样条:橡胶试样应在硫化后16小时后进行测定,但是不得超过6个月。

试验样条尺寸为(20±1.0)mm×(10 ±1.0)mm×(2±0.2)mm,若是采用成品件截面进行试验,则需双方协定。

3 试验仪器及试剂:(1)电解铜板材尺寸:30mm×20mm×0.5mm;(2)底板:玻璃板大约(70×50)mm2,负载(450±10)g;(3)加热源:恒温老化箱;(4)洗涤剂:酒精

4 试验条件:温度(100±2)℃,试验时间24h。

5 实验步骤:用酒精清洗电解铜板并干燥,将试样放在玻璃底板上,负载重量(包含玻璃底板在内),在试样上施加的负荷大约是2.2×10-2N/mm2。

在试验时间到达以后取出试样进行评定。

电解铜污染试验示意图

6 评价

通过肉眼观察得出以下等级:

1)没有黑的着色

2)有着色,较轻

3)有着色,较重

4)没有黑色

按照GB 8410进行试验,可从成品件上截取或者制成标准试样。

此项在零件有要求时测定。

成品件在供货状态无不良气味。

℃,相对湿度50%;橡胶硫化与试验之间的时间应在两个月之内。

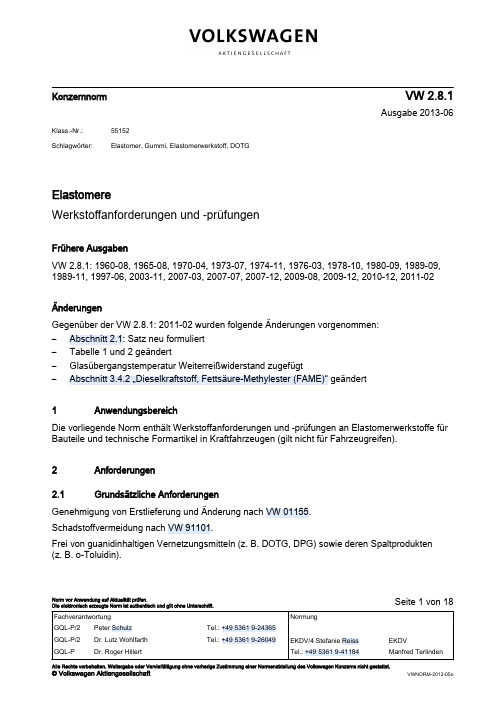

VW2.8.1_DE 2013-06-01 大众弹性材料要求

KonzernnormVW 2.8.1Ausgabe 2013-06Klass.-Nr.:55152Schlagwörter:Elastomer, Gummi, Elastomerwerkstoff, DOTGElastomereWerkstoffanforderungen und -prüfungenFrühere AusgabenVW 2.8.1: 1960-08, 1965-08, 1970-04, 1973-07, 1974-11, 1976-03, 1978-10, 1980-09, 1989-09,1989-11, 1997-06, 2003-11, 2007-03, 2007-07, 2007-12, 2009-08, 2009-12, 2010-12, 2011-02ÄnderungenGegenüber der VW 2.8.1: 2011-02 wurden folgende Änderungen vorgenommen:–Abschnitt 2.1: Satz neu formuliert –Tabelle 1 und 2 geändert–Glasübergangstemperatur Weiterreißwiderstand zugefügt–Abschnitt 3.4.2 …Dieselkraftstoff, Fettsäure-Methylester (FAME)“ geändert AnwendungsbereichDie vorliegende Norm enthält Werkstoffanforderungen und -prüfungen an Elastomerwerkstoffe für Bauteile und technische Formartikel in Kraftfahrzeugen (gilt nicht für Fahrzeugreifen).AnforderungenGrundsätzliche AnforderungenGenehmigung von Erstlieferung und Änderung nach VW 01155.Schadstoffvermeidung nach VW 91101.Frei von guanidinhaltigen Vernetzungsmitteln (z. B. DOTG, DPG) sowie deren Spaltprodukten (z. B. o‑Toluidin).12 2.1Norm vor Anwendung auf Aktualität prüfen.Die elektronisch erzeugte Norm ist authentisch und gilt ohne Unterschrift.Seite 1 von 18Alle Rechte vorbehalten. Weitergabe oder Vervielfältigung ohne vorherige Zustimmung einer Normenabteilung des Volkswagen Konzerns nicht gestattet.© Volkswagen AktiengesellschaftVWNORM-2012-05oSeite 2VW 2.8.1: 2013-06Die Prüfung von Elastomerqualitäten wird an Bauteilen, an Bauteilabschnitten oder in Ausnahme‐fällen an Prüfplatten (siehe Abschnitt 3.1) durchgeführt.Muster sind grundsätzlich mit der Hersteller-Qualitätsbezeichnung anzuliefern.Die Anzahl der für die labormäßige Untersuchung erforderlichen Teile ist mit dem jeweils zuständi‐gen Werkstofflabor abzustimmen.Abweichungen von dieser Norm sind in Zeichnungen und Prüfberichten anzugeben.Für Teile, deren Güten sich nicht in diese Norm einordnen lassen, sind spezielle Technische Lie‐ferbedingungen erforderlich.Auswertung der MessergebnisseDie geforderten Zahlenwerte gelten für jede Einzelmessung.Angaben in technischen UnterlagenBezeichnungsbeispiel für ein schwarzes, kraftstoffbeständiges Acrylnitril-Butadien-Elastomer mit Vorzugshärte 75 Shore A:NBR, VW 2.8.1 – A, schwarzBezeichnungsbeispiel für ein schwarzes, getriebeölbeständiges Acrylat-Elastomer mit einer Ein‐satztemperatur von maximal +100 °C und einer Härte von 60 Shore A:ACM, VW 2.8.1 – E60, schwarz, Temperatur +100 °CBezeichnungsbeispiel für schwarzes, tageslicht- und witterungsbeständiges, ozonbeständiges und bis +100 °C warmluftbeständiges Ethylen-Propylen-Terpolymer, mit einer Rückprallelastizität von (35 bis 55) % und einer Härte von 50 Shore A:EPDM, VW 2.8.1 – G50, schwarz, ozonbeständig, rückprallelastisch > 50 %, warmluftbeständig +100 °C Kennzeichnung nach VDA 260Für das Recycling von Fahrzeugen oder Aggregaten werden die Bauteile nach VDA 260 gekenn‐zeichnet. Dafür sind die Kurznamen nach DIN ISO 1629 zu verwenden.Beispiele für KurzzeichenDie nachstehend aufgeführten Kurzzeichen stellen nur eine unvollständige Auswahl dar. Grund‐sätzlich sind die polymeren Ausgangsstoffe für Bauteile nach DIN ISO 1629 zu benennen.ACMCopolymer aus Ethylacrylat (oder anderen Acrylaten mit einem geringen Anteil eines Monomers, welches die Vulkanisation erleichtert (üblicherwei‐se als Acrylat-Kautschuk bezeichnet)AEM Copolymer aus Ethylacrylat (oder anderen Acrylaten) und Ethylen BR Butadien-Kautschuk CM chloriertes PolyethylenCO Polychlormethyloxiran (üblicherweise als Epichlorhydrin-Kautschuk be‐zeichnet)CR Chloropren-KautschukCSMchlorsulfoniertes Polyethylen2.22.32.42.4.1Seite 3VW 2.8.1: 2013-06ECO Copolymer aus Ethylenoxid (Oxiran) und Chlormethyloxiran (auch als Epichlorhydrin-Copolymer oder -Kautschuk bezeichnet)EPDM Terpolymer aus Ethylen, Propylen und einem Dien mit dem ungesättigten Teil des Diens in der Seitenkette EPM Ethylen-Propylen-CopolymerFKM Fluorkautschuk mit Fluor, Perfluoralkyl- oder Perfluoralkoxy-Gruppen an der PolymerketteFVMQ Siliconkautschuk mit Methyl-, Vinyl- und Fluor-Gruppen an der Polymerket‐teIIR Isobuten-Isopren-Kautschuk (üblicherweise als Butyl-Kautschuk bezeich‐net)NBR Acrylnitril-Butadien-Elastomer NR NaturkautschukSBR Styrol-Butadien-KautschukVMQ Silikonkautschuk mit Methyl- und Vinyl-Gruppen an der PolymerketteBeschaffenheitDie Bauteile müssen bei Anlieferung eine einwandfreie Oberflächenbeschaffenheit aufweisen.Klebrigkeit, Einschlüsse, Hohlräume, Risse, Beschädigungen usw. sind unzulässig.Farbe der Bauteile: siehe Zeichnung.Eigenschaften, GüteSiehe Tabelle 1 und Tabelle 2.2.52.6Seite 4VW 2.8.1: 2013-06T a b e l l e 1Seite 5 VW 2.8.1: 2013-06Seite 6VW 2.8.1: 2013-06Seite 7 VW 2.8.1: 2013-06Seite 8VW 2.8.1: 2013-06a )I n b e g r ün d e t e n F äl l e n k ön n e n a b w e i c h e n d e G r e n z w e r t e f e s t g e l e g t w e r d e n .Seite 9VW 2.8.1: 2013-06T a b e l l e 2Seite 10VW 2.8.1: 2013-06a )I n b e g r ün d e t e n F äl l e n k ön n e n a b w e i c h e n d e G r e n z w e r t e f e s t g e l e g t w e r d e n .PrüfungshinweiseBei Lagerungen in Kraftstoffen, Ölen und Fetten muss das Volumen das (80 ± 5)fache des Prüf‐körpervolumens betragen. Es sind Prüfgefäße und bei Flüssigkeitslagerungen zusätzlich Proben‐halterungen entsprechend PV 3323 zu verwenden.Bei den aufgeführten Lagerungszeiten gelten die Toleranzen der VDA 674 002.Messungen werden, sofern keine abweichenden Angaben vorliegen, 30 min nach Entnahme aus dem Prüfmedium durchgeführt. Die Proben sind unmittelbar nach Entnahme mit einem flusenfreien Tuch zu säubern.Von dieser Norm abweichende Prüfbedingungen sind in Zeichnungen und Prüfberichten anzuge‐ben.PrüfkörperDie Prüfungen werden an Normstäben S 3A nach DIN ISO 7619-2, die den Fertigteilen zu entneh‐men sind, durchgeführt. Bei entsprechenden Fertigteilabmessungen (z. B. Radialwellendichtringe)dürfen auch Normstäbe S 3 verwendet werden. In Ausnahmefällen, wenn auch durch Einsatz z. B.einer Bandmesserspaltmaschine keine brauchbaren Probestäbe aus den Fertigteilen herausgear‐beitet werden können, dürfen Prüfplatten (Dicke 2 mm) verwendet werden.VorzugshärteWenn von der Vorzugshärte abgewichen werden muss, ist die gewählte Härte hinter dem Kenn‐buchstaben für die Güte anzugeben, z. B. E60. Die Toleranz beträgt dabei grundsätzlich ± 5 Sho‐re A.Wärmealterung94 h Lagerung im Wärmeschrank mit zwangsläufiger Durchlüftung nach DIN 53508. In begründe‐ten Fällen können andere Lagerungszeiten vereinbart werden. Messungen werden nach Abkühlen auf Raumtemperatur (23 ± 2) °C durchgefügerung in KontaktmedienFür Lagerungen in Kontaktmedien gelten die Bedingungen von Abschnitt 3.4.1 bis Abschnitt 3.4.5.OttokraftstoffEs werden folgende Prüfflüssigkeiten eingesetzt:–Prüfflüssigkeit nach DIN 51604-2 (FAM B)Zusammensetzung:84,5 Vol.-% FAM-Prüfflüssigkeit DIN 51604-1 (FAM A)15,0 Vol.-% Methanol 0,5 Vol.-% Wasser –E 85-KraftstoffZusammensetzung:84 Vol.-% Ethanol, reinst, nach DAB 716 Vol.-% FAM-Prüfflüssigkeit nach DIN 51604-1 (FAM A)3 3.13.23.33.43.4.1Bei Bedarf können auch andere Prüfflüssigkeiten verwendet werden (Abweichung nach Zeich‐nung).168 h Lagerung (andere Lagerungszeiten, z. B. 48 h, nach Zeichnungsangabe) bei Raumtempe‐ratur (23 ± 2) °C. Die Proben werden nach den Lagerungen mit Filterpapier (z. B. Schwarzband)abgetupft. 1 min danach werden die Auswertungen vorgenommen. In begründeten Fällen kann die Auswertung auch 15 min nach Entnahme vorgenommen werden, dies bedarf jedoch der Vereinba‐rung.Dieselkraftstoff, Fettsäure-Methylester (FAME)Für die Lagerungen in Dieselkraftstoff ist folgendes Prüfgemisch zu verwenden:80 Vol.-% Normdiesel Liquid F (ex A20 NPII der Fa. Haltermann) nach DIN ISO 1817;20 Vol.-% Fettsäure-Methylester (FAME) nach DIN EN 14214. Als Fettsäuremethylesterkompo‐nente ist Sojamethylester zu verwenden.In begründeten Fällen kann auch für die Lagerungen in Dieselkraftstoff folgendes Prüfgemisch ver‐wendet werden:93 Vol.-% Normdiesel Liquid F (ex A20 NPII der Fa. Haltermann) nach DIN ISO 1817;7 Vol.-% Fettsäure-Methylester (FAME) nach DIN EN 14214 mit Rapsmethylester als Fettsäure‐methylesterkomponente.Prüfzeiten und -temperaturen sind zu vereinbaren.Lagerungen bei erhöhter Temperatur erfolgen unter Rückflusskühlung. Nach Ende der Einlage‐rungszeit sind die Proben mit einem fusselfreien Tuch zu säubern. Proben, die bei erhöhter Tem‐peratur eingelagert wurden, lässt man in der Prüfflüssigkeit auf Umgebungstemperatur abkühlen.Die Auswertungen erfolgen 1 min nach Entnahme aus dem Medium. In begründeten Fällen kön‐nen andere Lagerungszeiten und Prüftemperaturen vereinbart werden (z. B. 48 h bei 23 °C etc.).ÖlLagerungsdauer 48 h und 96 h. Bei Güte U wird 24 h bei (23 ± 2) °C in Öl gelagert.Für die Lagerungen in Motorenöl ist als Prüfmedium Reference Engine Oil OS 206 304 nach TL 52185 zu verwenden. Andere Prüföle sind erlaubt, bedürfen aber der Vereinbarung.FettLagerungsdauer 48 h.KühlmittelzusatzNormstäbe S 3A nach DIN 53504 werden in Prüfflüssigkeit, bestehend aus 50 Volumenteilen deio‐nisiertem Wasser und 50 Volumenteilen Kühlmittelzusatz nach TL 774, jeweils aktuelle Ausfüh‐rung, bei +135 °C im Autoklav gelagert. Das Flüssigkeitsvolumen muss das 150fache bis 180fache des Probenvolumens betragen. Anschließend werden die Proben in der Prüfflüssigkeit innerhalb von 2 h auf (23 ± 2) °C abgekühlt und gemessen.Einlagerungsdauer: 94 h. In begründeten Fällen können auch andere Zeiten vereinbart werden.3.4.23.4.33.4.43.4.5TrocknungDie Prüfkörper werden (2 bis 4) h bei Raumtemperatur vorgetrocknet und anschließend 22 h bei +85 °C im Wärmeschrank mit natürlicher Durchlüftung nach DIN 53508 getrocknet. Die Teile sind so zu lagern, dass sie von allen Seiten ablüften können.ZugfestigkeitDie Zugfestigkeit des gelagerten Normstabes ist auf seinen Querschnitt vor der Lagerung zu bezie‐hen. Bei O-Ring-Prüfungen erfolgt die Bestimmung der Schnurstärke mittels eines Referenzringes aus der Probencharge (vergl. PV 3973).ReißdehnungDie Reißdehnung des gelagerten Normstabes ist auf seinen Zustand nach der Lagerung zu bezie‐hen. Abweichend erfolgt die Bestimmung des Innendurchmessers bei der Ermittlung der Reißdeh‐nung von O-Ringen nach der Medienlagerung (vergl. PV 3973).KältebeständigkeitDie Teile sollen nach 24 h Kältelagerung noch elastisch sein. Bei Biegeprüfung dürfen sie weder brechen noch Risse zeigen. Die Abmessungen der Prüflinge sollen ca. (100 × 2) mm betragen, ab‐weichende Prüfkörper sind zu vereinbaren. Bei der Prüfung sind Handschuhe und/oder Gripzan‐gen zu verwenden. Teile, die auf Grund ihrer Formgebung eine Biegeprüfung von Hand nicht zu‐lassen, müssen, gemessen nach Lagerung im Kälteschrank, eine Härte < 90 Shore A besitzen.Abweichungen hiervon sind in der Zeichnung anzugeben. Die Härte wird mit dem vorher in Kälte akklimatisierten Prüfgerät ermittelt.OzonbeständigkeitDie Prüfung wird im Ozonklimaschrank bei 2 ppm (- 15 %) Ozonkonzentration, (25 + 3) °C und (60 ± 5) % relativer Luftfeuchte mit einer Prüfzeit von 46 h durchgeführt. Sofern in den Bauteil‐zeichnungen nicht anders vereinbart, erfolgt die Prüfung gemäß PV 3305 an Plattenmaterial. Die Vordehnung beträgt 20 %.In bestimmten Fällen ist auch die Prüfung der Muster im betriebsmäßig oder betriebsähnlich mon‐tierten Zustand möglich. Dies ist entsprechend zu vereinbaren.Für einige Teile sind bestimmte Beanspruchungen festgelegt, z. B. werden Profile um einen Radi‐us von 30 mm gelagert; Profile mit einer Dicke ( ≤ 5 mm in einer Einspannvorrichtung um 20 % bis 25 % gedehnt (siehe PV 3305) bzw. um einen Radius der 5fachen Probendicke geprüft.Die Prüfteile werden 15 min nach Montage in die Ozonatmosphäre gebracht.Bestimmung der Ozonkonzentration nach DIN ISO 1431-3.Bewertung der Rissbilder nach PV 3316.LichtbeständigkeitInnenteile sind nach PV 1303 zu prüfen (die Anzahl der Perioden muss vereinbart werden), Au‐ßenteile nach PV 3929 und PV 3930 (jeweils 1 Jahreszyklus).3.5 3.63.73.83.93.10Witterungsbeständigkeit1 Jahr Freibewitterung feucht/warm nach PV 3930 (Florida) und trocken/heiß nach PV 3929 (Kala‐hari, Arizona).LackindifferenzDie Prüfung wird nach Wärmealterung (24 h bei +70 °C) und nach Beregnung (24 h nach PV 3930) durchgeführt.FettungDie Teile sollen im Anlieferungszustand einen deutlich feststellbaren Wachsfilm aufweisen. Nach Entfernen desselben durch Reinigung (5 Sekunden bewegen mittels Pinzette in FAM-Prüfflüssig‐keit DIN 51604-1 = FAM 2 bei Raumtemperatur) werden die Teile 94 h bei +70 °C im Wärme‐schrank mit zwangsläufiger Durchlüftung nach DIN 53508 gelagert. Nach dieser Lagerung soll durch Ausschwitzen an der Oberfläche wiederum ein deutlich feststellbarer Wachsfilm entstanden sein.AbriebverhaltenDurchführung bei 10 N Belastung. Abweichungen sind in der Zeichnung anzugeben.Mitgeltende UnterlagenDie folgenden in der Norm zitierten Dokumente sind zur Anwendung dieser Norm erforderlich:PV 1303Nichtmetallische Werkstoffe; Belichtungsprüfung für Bauteile des Fahr‐zeuginnenraumesPV 3305Kautschukvulkanisate; Prüfung der Ozonbeständigkeit und der bleiben‐den VerformungPV 3307Elastomer-Bauteile; Plastische und elastische Verformbarkeit PV 3316Gummiprodukte; Vergleichsrissbilder nach Ozoneinwirkung PV 3323Prüfgefäße und Probenhalterungen zum Lagern von Normstäben PV 3927Thermogravimetrie für Kunststoffe und Elastomere; Bestimmung: Weich‐macher, RußPV 3929Nichtmetallische Werkstoffe; Bewitterung in trocken-heißem Klima PV 3930Nichtmetallische Werkstoffe; Bewitterung in feucht-warmem Klima PV 3973Elastomer-Runddichtringe; Bestimmung von Zugfestigkeit, Reißdehnung und Spannungswerten im ZugversuchPV 3976Bestimmung/Beurteilung der Korrosionswirkung von Elastomeren auf ElektrolytkupferTL 52185Referenzmotorenöl SAE 5W-30 zur Prüfung der Elastomerverträglich‐keit; SchmierstoffanforderungenTL 735Universalfett; SchmierstoffanforderungenTL 745Universal-Tieftemperaturfett; Schmierstoffanforderungen3.11 3.123.133.144TL 774Kühlmittelzusatz auf Ethylenglykolbasis; WerkstoffanforderungenVW 01155Fahrzeug-Teile; Genehmigung von Erstlieferung und ÄnderungVW 50180Bauteile des Fahrzeuginnenraumes; EmissionsverhaltenVW 91101Umweltnorm Fahrzeug; Fahrzeugteile, Werkstoffe, Betriebsstoffe;SchadstoffvermeidungDIN 51604-1FAM-Prüfflüssigkeit für Polymerwerkstoffe; Zusammensetzung und An‐forderungenDIN 51604-2FAM-Prüfflüssigkeit, methanolhaltig, für Polymerwerkstoffe; Zusammen‐setzung und AnforderungenDIN 53504Prüfung von Kautschuk und Elastomeren - Bestimmung von Reißfestig‐keit, Zugfestigkeit, Reißdehnung und Spannungswerten im Zugversuch DIN 53508Prüfung von Kautschuk und Elastomeren - Künstliche AlterungDIN 53512Prüfung von Kautschuk und Elastomeren - Bestimmung der Rückprall-Elastizität (Schob-Pendel)DIN EN 14214Flüssige Mineralölerzeugnisse - Fettsäure-Methylester (FAME) zur Ver‐wendung in Dieselmotoren und als Heizöl - Anforderungen und Prüfver‐fahrenDIN EN ISO 1183-1Kunststoffe - Verfahren zur Bestimmung der Dichte von nicht ver‐schäumten Kunststoffen - Teil 1: Eintauchverfahren, Verfahren mit Flüs‐sigkeitspyknometer und TitrationsverfahrenDIN IEC 60167Prüfverfahren für Elektroisolierstoffe; Isolationswiderstand von festen,isolierenden WerkstoffenDIN ISO 1431-3Elastomere oder thermoplastische Elastomere - Widerstand gegenOzonrissbildung - Teil 3: Referenz- und alternative Verfahren zur Be‐stimmung der Ozonkonzentration in LaborprüfkammernDIN ISO 1629Kautschuk und Latices - Einteilung, KurzzeichenDIN ISO 1817Elastomere - Bestimmung des Verhaltens gegenüber Flüssigkeiten DIN ISO 34-1Elastomere oder thermoplastische Elastomere - Bestimmung des Wei‐terreißwiderstandes - Teil 1: Streifen-, winkel- und bogenförmige Probe‐körperDIN ISO 4649Elastomere oder thermoplastische Elastomere - Bestimmung des Ab‐riebwiderstandes mit einem Gerät mit rotierender ZylindertrommelDIN ISO 48Elastomere und thermoplastische Elastomere - Bestimmung der Härte(Härte zwischen 10 IRHD und 100 IRHD)DIN ISO 7619-2Elastomere oder thermoplastische Elastomere - Bestimmung der Ein‐dringhärte - Teil 2: IRHD-TaschengeräteverfahrenVDA 260Bauteile von Kraftfahrzeugen - Kennzeichnung der WerkstoffeVDA 674 002PrüfzeitenVDA 675 115Elastomer-Bauteile in Kraftfahrzeugen; Prüfverfahren zur Identifikation,Kältemerkmale, Differenz-Thermoanalyse (DTA)VDA 675 242Elastomer-Bauteile in Kraftfahrzeugen; Prüfverfahren zur Eigenschafts‐bestimmung, Verfärbung von organischen Werkstoffen durch Elastome‐re (Lackindifferenz)。

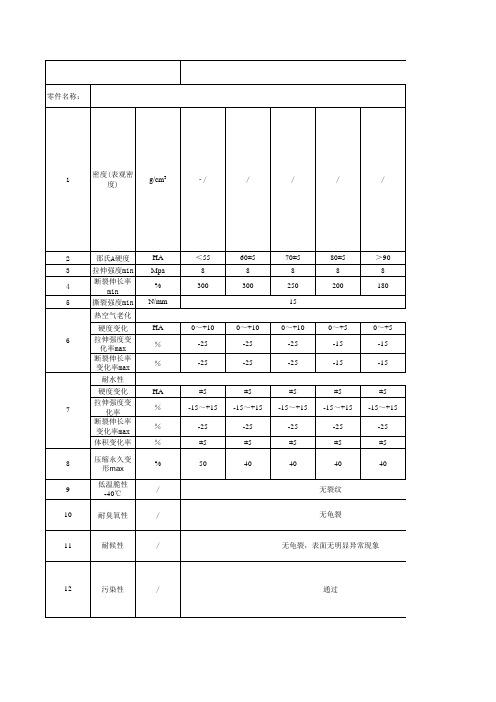

橡胶件检验要求

硬度计

拉伸强度变化(%)

0~25

拉力试验机

拉断伸长变化(%)

-35~1

数显游标卡尺

线直径变化%

±15

数显游标卡尺

100%的工业甲醇和100%乙醇中分别浸泡100h

硬度变化(度)

-5~10

硬度计

拉伸强度变化(%)

0~25

拉力试验机

拉断伸长变化(%)

-35~1

数显游标卡尺

线直径变化%

±15

数显游标卡尺

50%的汽油和50%的工业甲醇(按体积百分比)的混合液100h

硬度变化(度)

-5~10

硬度计

拉伸强度变化(%)

0~25

拉力试验机

拉断伸长变化(%)

-35~1

数显游标卡尺

线直径变化%

±15

游标卡尺

直径变化%

±15

数显游标卡尺

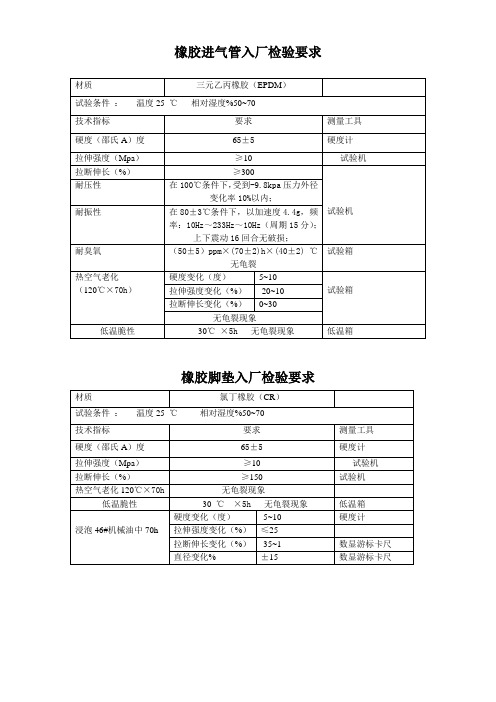

橡胶密封圈入厂检验要求

材质

丁晴橡胶(NBR),

试验条件:温度25℃相对湿度%50~70

技术指标

要求

测量工具

硬度(邵氏A)度

70±5

硬度计

拉伸强度(Mpa)

≥10

拉力试验机

拉断伸长(%)

≥300

拉力试验机

低温脆性

-30℃×5h无龟裂现象

低温箱

浸泡E22汽油中100h

硬度变化(度)

技术指标

要求

测量工具

硬度(邵氏A)度

65±5

硬度计

拉伸强度(Mpa)

≥10

试验机

拉断伸长(%)

≥150

试验机

热空气老化120℃×70h

无龟裂现象

低温脆性

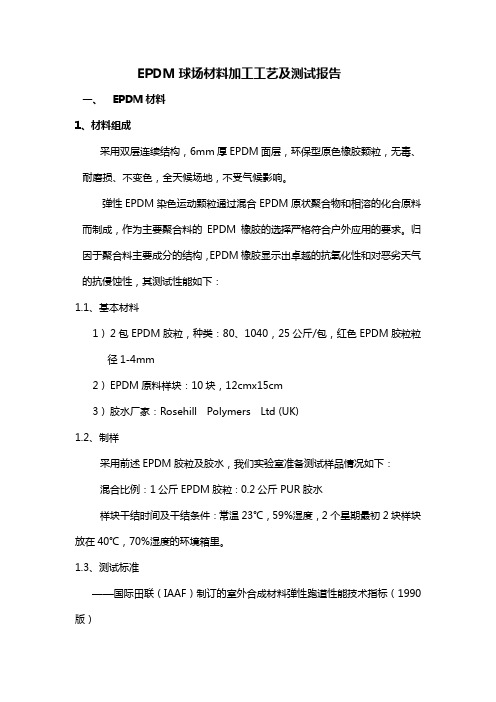

EPDM球场材料加工工艺及测试报告—电子版

EPDM球场材料加工工艺及测试报告一、EPDM材料1、材料组成采用双层连续结构,6mm厚EPDM面层,环保型原色橡胶颗粒,无毒、耐磨损、不变色,全天候场地,不受气候影响。

弹性EPDM染色运动颗粒通过混合EPDM原状聚合物和相溶的化合原料而制成,作为主要聚合料的EPDM橡胶的选择严格符合户外应用的要求。

归因于聚合料主要成分的结构,EPDM橡胶显示出卓越的抗氧化性和对恶劣天气的抗侵蚀性,其测试性能如下:1.1、基本材料1)2包EPDM胶粒,种类:80、1040,25公斤/包,红色EPDM胶粒粒径1-4mm 2)EPDM原料样块:10块,12cmx15cm3)胶水厂家:Rosehill Polymers Ltd (UK)1.2、制样采用前述EPDM胶粒及胶水,我们实验室准备测试样品情况如下:混合比例:1公斤EPDM胶粒∶0.2公斤PUR胶水样块干结时间及干结条件:常温23℃,59%湿度,2个星期最初2块样块放在40℃,70%湿度的环境箱里。

1.3、测试标准——国际田联(IAAF)制订的室外合成材料弹性跑道性能技术指标(1990版)——奥地利标准 ONORM B2606第3部分(2001-05-01版本):运动地面——德国标准DIN 18.035第6部分(1996-06版本):运动地面,合成材料面层——德国标准DIN53.479(1976-02版本):塑料及人造橡胶测试,密度测试。

——美国标准ASTME1131-93:热量分析法组份分析标准方法。

1.4、测试方法测试过程在2001年9月5日至2001年12月13日期间进行(包括结果分析)。

所有测试过程严格按照前述技术标准来进行。

而且采用先进测试方法。

Ofi奥地利体育运动学研究院是德国DAP及国际田联(IAAF)认证的测试机构。

以下是详细的测试过程描述:1.5、胶粒粒径的测试方法采用RETSCH网筛,型号:Vibro,符合ASTM E,及DIN4188标准。

汽车用三元乙丙橡胶(EPDM)

按GB/T 3512-2001,把试验规定的硬度和拉伸试样放在恒热老化箱内,按照规定温度放置规定的时间, 取出试样在温度(23±2)℃下停放16h至48h后进行测量。 5.4 压缩永久变形

按GB/T 7759-1996,制作直径为29mm±0.5mm,高为12.5mm±0.5mm 的试样,压缩率选用25%,按照规 定温度进行试验。

表5 (续)

代号

测试项目

耐冷却液

E4

(蒸馏水:乙二醇 118℃×168h

=1:1)

硬度变化 HA 拉伸强度变化 Max % 断裂伸长率变化 Max %

E5

耐蒸馏水

100℃×168h

橡胶条检验标准

橡胶条检验标准三元乙丙橡胶条(EPDM)1 适用范围本标准规定了我公司产品所用三元乙丙橡胶产品的技术条件、检验方法及检验规则。

2规范引用型文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T2941 橡胶试样环境调节和试验的标准温度、湿度及时间GB/T531 橡胶袖珍硬度计压入硬度试验方法GB/T528 硫化橡胶或热塑性橡胶拉伸应力应变性能的测定GB/T529 硫化橡胶或热塑性橡胶撕裂强度的测定GB/3512 硫化橡胶或热塑性橡胶热空气加速老化和耐热试验GB/T7759 硫化橡胶、热塑性橡胶常温、高温和低温下压缩永久变形测定GB1682 硫化橡胶低温脆性的测定_单试样法GB/T 7762 硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验GB/T1690 硫化橡胶或热塑性橡胶耐液体试验方法3技术指标要求3.1外观质量胶条表面不得有气泡、裂纹、折叠、结疤、重皮、麻点和划痕等表面缺陷。

3.2外形尺寸3.1.1橡胶条的厚度偏差不大于±0.3mm。

3.1.2橡胶条的未注尺寸偏差应符合表1的相关规定。

表1 单位:mm3.3物理性能指标胶条的物理性能指标应符合表2的相关。

4检验规则4.1组批三元乙丙橡胶每批应由同类别、同规格、同一交货时间组成,每检验批次以1000根(条)为一批,不足1000根(条),但大于100根(条)的也可组成一批。

4.2检验方法4.2.1三元乙丙橡胶条应逐件进行外观质量检验。

4.2.2三元乙丙橡胶条的外形尺寸采用相应精度的测量工具进行测量,其抽检比例不少于3%,每批不少于5件。

表24.2.3 三元乙丙橡胶条的物理性能指标的检验应在每批、任意卷、任意位置取样按表2中相关项目进行检测‘硫化胶的硬度应按照GB/T 531—1999的规定要求检验;拉伸强度按照GB/T528的规定要求进行检验;拉断伸长率应按照GB/T529的规定要求进行检验;热空气老化按照GB/T3512的规定要求进行检验;压缩永久变形按照GB/T7759的规定要求进行检验;耐水、耐油污增重率按照GB/T1690的规定要求进行检验;脆性温度按照GB/T1682的规定要求进行检验;耐臭氧老化按照GB/T7762的规定要求进行检验。

epdm 塑胶跑道验收标准

epdm 塑胶跑道验收标准EPDM塑胶跑道是一种用于学校、社区和其他场所的常见户外运动场地建设的材料。

为了确保EPDM塑胶跑道的质量和安全性,需要进行验收工作。

下面将介绍EPDM塑胶跑道验收的标准。

一、施工方案的审查在开始施工之前,需要对施工方案进行审查。

施工方案应包括施工工艺、施工步骤、材料使用等内容。

审查主要包括材料的合规性、施工过程的合理性等方面。

二、基础验收EPDM塑胶跑道的基础是确保跑道的稳定性和耐久性的关键。

基础验收主要包括以下几个方面:1.基础平整度:验收人员需要使用平板尺或水准仪进行测量,确保基础平整度符合要求。

2.基础强度:验收人员需要进行基础的抗压强度和抗变形能力的测试,确保基础具备足够的强度和稳定性。

3.集水设施:如果跑道附近有下水道或雨水收集设施,需要确保这些设施的功能正常,并且不会对跑道造成影响。

三、材料验收EPDM塑胶跑道材料是决定跑道质量的关键因素之一。

材料验收主要包括以下几个方面:1.塑胶颗粒质量:验收人员需要对塑胶颗粒进行外观检查,确保颗粒没有明显的斑点、色差等问题,同时还需要检查颗粒的粒径是否符合要求。

2.粘合剂质量:验收人员需要对粘合剂进行外观检查,确保没有明显的沉淀、凝块等问题,同时还需要检查粘合剂的粘接强度是否符合要求。

3.其他材料:除了塑胶颗粒和粘合剂,EPDM塑胶跑道还会涉及到底层支撑材料、涂料等。

验收人员需要对这些材料的质量进行检查。

四、施工验收施工验收是EPDM塑胶跑道验收的一个重要环节。

施工验收主要包括以下几个方面:1.施工工艺:验收人员需要检查施工过程中是否符合施工方案,是否采用了正确的工艺和工具。

2.施工质量:验收人员需要检查施工过程中是否存在明显的瑕疵,如粘接不牢固、颜色不匹配等问题。

3.平整度:验收人员需要使用专业的仪器对跑道表面进行检测,确保平整度符合要求。

4.弹性和吸震性能:验收人员需要使用专业的仪器对跑道的弹性和吸震性能进行测试,确保跑道具备良好的运动性能。

大众汽车标准_TL 52283 聚丙烯材料要求

11.1 老化时间(22+2) h

-

这些零部件,既不得有脆化现象,也不得有

老化温度(90±1)℃

肉眼可见的形态、色调和表面上的变化

至少用两个完整成品部件

11.2 老化时间(22+2) h 老化温度(110±2)℃ 至少用两个完整成品部件

这些零 部件,既 不得有 脆化现

象,也不

得有肉

眼可见

-

的形

态、色

规格 B

PP,压铸的,用 EPDM 改良的,滑石粉填充的(28%),紫外线加固的. >PP+EPDM-TD28<

规格 C

PP,压铸的,用 EPDM 改良的,滑石粉填充的(10%),紫外线加固的. >PP+EPDM-TD10<

规格 D

PP,压铸的,用 EPDM 改良的,滑石粉填充的(15%),玻璃纤维增强 的(15%),(对于可见范围内的工件主要是用紫外线加固). >PP+EPDM-(TD15+GF15)<

3.3 材料和标志按 VDA 260

规格无标记

PP,压铸的,用 EPDM (乙烯丙烯二烯单体)改良的,滑石粉填充的 (25%),紫外线加固的,高冲击韧性的 >PP+EPDM-TD25<

规格 A

PP,压铸的,用 EPDM 改良的,滑石粉填充的,有选择地用矿物粉填 充的(30%),紫外线加固的. >PP+EPDM-TD30<或>PP+EPDM-MD30<

试样的宽边上做出一个 0.8 mm,宽的 U 型缺口,其深度为 1/3 的试样厚度.受到边缘限制 的缺口,必须有一个<0.1 mm 的曲率半径.

如果成品部件的一个面上压有凸纹或上了油漆,其试样在该侧面上做出缺口时,则此 试样就该是这样放置在摆式冲击试验机支座上,使缺口的中部要准确地处于冲击平面, 而锤头要避开缺口.