大众标准 TL 522 83 PP材料试验标准

TL52231 版本2002.12 中文

该文件为保密性文件。

我们保留一切更改权利。

未经大众公司康采恩集团标准部门的书面许可,不得转载、复印。

采购者只能通过相关的采购部门才能得到该标准。

© 大众汽车公司在使用标准之前要检查是否为最新版本来源:N O L I S 部门格式F E 41-12.00第二页TL 522 31:2002-123.2 生产制造采用注塑方法。

3.3 材料类型-TL522 31,无指标的类型为ABS/PC聚合材料,标准型,其耐热变形的温度最高为100°C。

-TL522 31, A型为ABS/PC聚合材料,其耐热变形的温度更高,能达到110°C。

-TL522 31, B型为ABS/PC聚合材料,其耐热变形的温度更高,能达到120°C。

3.4 特性符合VDA 260标准所有种类:ABS+PC聚合材料3.5 试验前的正常化处理每项试验所需的试样在检验之前至少要在DIN50 014-23/50-2标准规定的正常气候条件下放置48小时。

3.6 要求的适用性所要求的这些数值适用于每一项的单独测定检验。

3.7 材质请参见第5.1章节所有种类:聚碳酸酯-丁二烯-丙烯腈-苯乙烯-聚合材料。

3.8 颜色按照图纸要求来确定颜色。

第三页2002-12TL 522 31:请见表1表 1第四页TL 522 31:2002-125. 检验说明5.1 材质用红外光谱学的方法进行一致性检测。

5.2 布式硬度至少需要用三个尺寸为(20×20)mm的大试样进行测量(每个试样测量两次)。

如果试样是用一面有坑洼缺陷的成品件加工制成的,则需要用平面打磨机将凹凸不平的面磨平。

将这一平面作为放置面放置试样,然后在未做加工的另一面上进行测量,测量时间为10秒。

5.3 抗弯强度根据DIN EN ISO 178标准确定当加载力最大时弯曲应力是多大,试样长度为(50±1)毫米,宽度为: (6±0.2)毫米,厚度与产品厚度一致(最厚为4毫米),跨距为:40毫米,支撑架半径:1.0至1.2毫米;检验速度: (14±1)毫米/分钟。

TL222(大众)-已校核

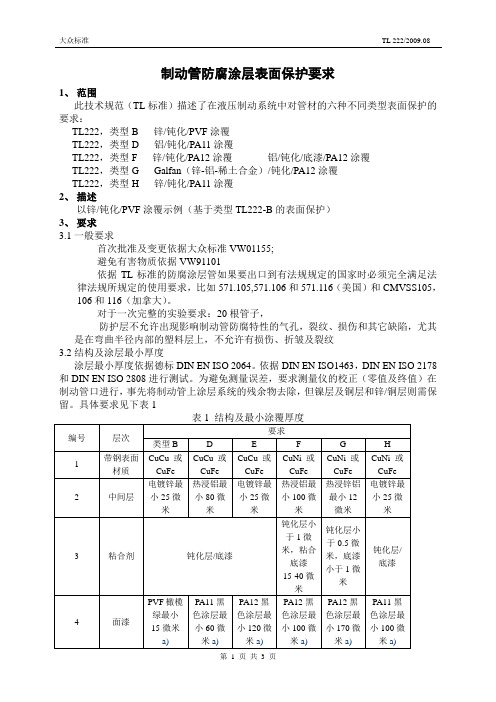

制动管防腐涂层表面保护要求1、范围此技术规范(TL标准)描述了在液压制动系统中对管材的六种不同类型表面保护的要求:TL222,类型B 锌/钝化/PVF涂覆TL222,类型D 铝/钝化/PA11涂覆TL222,类型F 锌/钝化/PA12涂覆铝/钝化/底漆/PA12涂覆TL222,类型G Galfan(锌-铝-稀土合金)/钝化/PA12涂覆TL222,类型H 锌/钝化/PA11涂覆2、描述以锌/钝化/PVF涂覆示例(基于类型TL222-B的表面保护)3、要求3.1一般要求首次批准及变更依据大众标准VW01155;避免有害物质依据VW91101依据TL标准的防腐涂层管如果要出口到有法规规定的国家时必须完全满足法律法规所规定的使用要求,比如571.105,571.106和571.116(美国)和CMVSS105,106和116(加拿大)。

对于一次完整的实验要求:20根管子,防护层不允许出现影响制动管防腐特性的气孔,裂纹、损伤和其它缺陷,尤其是在弯曲半径内部的塑料层上,不允许有损伤、折皱及裂纹3.2结构及涂层最小厚度涂层最小厚度依据德标DIN EN ISO 2064。

依据DIN EN ISO1463,DIN EN ISO 2178和DIN EN ISO 2808进行测试。

为避免测量误差,要求测量仪的校正(零值及终值)在制动管口进行,事先将制动管上涂层系统的残余物去除,但镍层及铜层和锌/铜层则需保留。

具体要求见下表1a)第一次送样测试时供应商必须提交红外光谱。

3.3防腐性能见表2a)实验在弯曲成型状态下进行,即绕一个φ18~20mm的塑料或木材芯棒,或用标准模具(弯管装置)弯管360°(样件约120mm),事先弯好后,垂直悬挂于试验箱中b)依据DIN EN ISO 9227制作刻划线。

优先采用约300mm的直管进行试验,刻划线长度大约75mm,且平行于试样的轴线。

试样置于试验箱内与水平方向呈60~75°角且刻划线朝上。

大众汽车标准_TL 52283 聚丙烯材料要求

11.1 老化时间(22+2) h

-

这些零部件,既不得有脆化现象,也不得有

老化温度(90±1)℃

肉眼可见的形态、色调和表面上的变化

至少用两个完整成品部件

11.2 老化时间(22+2) h 老化温度(110±2)℃ 至少用两个完整成品部件

这些零 部件,既 不得有 脆化现

象,也不

得有肉

眼可见

-

的形

态、色

规格 B

PP,压铸的,用 EPDM 改良的,滑石粉填充的(28%),紫外线加固的. >PP+EPDM-TD28<

规格 C

PP,压铸的,用 EPDM 改良的,滑石粉填充的(10%),紫外线加固的. >PP+EPDM-TD10<

规格 D

PP,压铸的,用 EPDM 改良的,滑石粉填充的(15%),玻璃纤维增强 的(15%),(对于可见范围内的工件主要是用紫外线加固). >PP+EPDM-(TD15+GF15)<

3.3 材料和标志按 VDA 260

规格无标记

PP,压铸的,用 EPDM (乙烯丙烯二烯单体)改良的,滑石粉填充的 (25%),紫外线加固的,高冲击韧性的 >PP+EPDM-TD25<

规格 A

PP,压铸的,用 EPDM 改良的,滑石粉填充的,有选择地用矿物粉填 充的(30%),紫外线加固的. >PP+EPDM-TD30<或>PP+EPDM-MD30<

试样的宽边上做出一个 0.8 mm,宽的 U 型缺口,其深度为 1/3 的试样厚度.受到边缘限制 的缺口,必须有一个<0.1 mm 的曲率半径.

如果成品部件的一个面上压有凸纹或上了油漆,其试样在该侧面上做出缺口时,则此 试样就该是这样放置在摆式冲击试验机支座上,使缺口的中部要准确地处于冲击平面, 而锤头要避开缺口.

PP塑料检验标准

Tel: +86-757-85204328 Fax: +86-757-85204328

Website:http://

SHENG ZHI YUAN DIGITAL ELECTRONICS LIMITED.

生 之 源 数 码 电 子 有 限 公 司

Address:Jiye Rd Songxia Industrial City Songgang Nanhai District Foshan City Guangdong Province

GB/T2918-1982 塑料式样状态调节和试验的标准环境

GB/T3682-1983热塑性塑料熔体流动速度试验方法

GB/T9342-1988 塑料洛氏硬度试验方法

GB/T9345-1988 塑料灰分通用测定方法

GB/T9352-1988热塑性塑料压塑试样的制备

GB/T9344-1988塑料疝气灯光源曝晒实验方法

本标准由品质部归口管理。

本标准起草单位:品质部

本标准主要起草人:董华北

标准修订记录:

序号

日期

修订原因与内容

制定/修订者

版本

1

2007年4月1日

第一版发布

董华北

A0

2

3

4

5

6

7

8

9

10

11

12

13

14

15

制定部门

品质部

生之源数码电子有限公司

生效日期

2007-4-01

PP塑料检验标准

版 本 号

A0

修订日期

所有标准均会被修订使用本标准的各方应探讨使用下列标准最新版本的可gb126701990聚丙烯树脂gbt25461998聚丙烯和丙烯共聚物材料命名gbt715521987聚丙烯管材及管件密度的测定gbt10401992塑料拉伸实验方法gbt16331979塑料软化点维卡试验方法gbt18431996塑料悬背梁试验方法gbt25471981塑料树脂取样方法gbt29181982塑料式样状态调节和试验的标准环境gbt36821983热塑性塑料熔体流动速度试验方法gbt93421988塑料洛氏硬度试验方法gbt93451988塑料灰分通用测定方法gbt93521988热塑性塑料压塑试样的制备gbt93441988塑料疝气灯光源曝晒实验方法3定义本标准采用如下定义

大众通用材料标准版本日期明细清单

大众TL52388内饰PP材料标准-英文版

Confidential. All rights reserved. No part of this document may be transmitted or reproduced without prior permission of a Standards Department of the Volkswagen Group.Parties to a contract can only obtain this standard via the B2B supplier platform “”.© VOLKSWAGEN AGT h e E n g l i s h t r a n s l a t i o n i s b e l i e v e d t o b e a c c u r a t e . I n c a s e o f d i s c r e p a n c i e s t h e G e r m a n v e r s i o n s h a l l g o v e r n .Q U E L L E : N O L I SPage 2TL 523 88: 2005-03D3 Requirements3.1 General requirementsApproval of first supply and changes according to Volkswagen standard VW 011 55.Emission behavior according to VW 501 80.Colorimetric evaluation according to VW 501 90.Avoidance of hazardous substances according to VW 911 01.5 finished parts are required for complete testing.3.2 TypesTL 523 88 polypropylene copolymer, talc-reinforced; optionally polypropylene, impact resistant modified and talc-reinforcedTL 523 88-A polypropylene copolymerTL 523 88-B polypropylene copolymer, talc-reinforcedTL 523 88-C polypropylene copolymer, modified with approx. 1 % carbon fiber, talc-reinforcedTL 523 88-D polypropylene copolymer, talc-reinforced; optionally polypropylene, impact resistant modified and talc-reinforcedTL 523 88-E polypropylene copolymer, modified with approx. 1 % carbon fiber, talc-reinforcedTL 523 88-F polypropylene copolymer, talc-reinforced; optionally polypropylene, impact resistant modified and talc-reinforcedTL 523 88-G polypropylene copolymer, mineral reinforced; optionally polypropylene, impact resistant modified and mineral reinforced3.3 MaterialSee Section 5.1, according to type.3.4 Identification according to VDA 260TL 523 88 >PP/PE-TD20< or >PP+EPDM-TD20<TL 528 88-A >PP/PE<TL 523 88-B >PP/PE-TD20<TL 523 88-C >PP/PE-TD20<TL 523 88-D >PP/PE-TD15< or >PP+EPDM-TD15<TL 523 88-E >PP/PE-TD16<TL 523 88-F >PP/PE-TD20< or >PP+EPDM-TD20<TL 523 88-G >PP/PE-MD10< or >PP+EPDM-MD10<3.5 Evaluation of the measuring resultsThe required numerical values apply to each individual measurement.Page 3TL 523 88: 2005-03D 4 PropertiesSee Table 1.Table 1No. Property Unit RequirementTL 523 88 TL 523 88-A TL 523 88-B TL 523 88-C TL 523 88-D TL 523 88-E TL 523 88-F TL 523 88-G 1 Density acc. to DIN EN ISO 1183-1, buoyancymethodg/cm3 1.05 ± 0.02 0.910 ± 0.02 1.04 ± 0.02 1.06 ± 0.02 1.02 ± 0.02 1.02 ± 0.02 1.04 ± 0.02 0.98 ± 0.022 Ignition residue acc. to DIN EN ISO 1172 % 20 ± 2 – 20 ± 2 16 ± 2 20 ± 2 10 ± 23 Yield stress acc. to DIN EN ISO 527-2see Section 5.2MPa 20 22 15 20 154 Elongation at yield stress acc. toDIN EN ISO 527-2% 4 14 – 45 Modulus of elasticity acc. to DIN EN ISO 178see Section 5.35.1 +23 °C N/mm2 1,500 – 1,200 1,100 1,200 1,1005.2 -40 °C N/mm2– 3,000 – 3,000 –6 Notched impact strength acc. to DIN EN ISO179-1see Section 5.4kJ/m2 14 no fracture 8 15 20 15 207 Impact resistance acc. to DIN EN ISO 179-1see Section 5.5kJ/m2– no fracture –8 Elevated-temperature behavior24 h at +100 °C in mechanically circulated airNo change in shape or surface.9 Aging at elevated temperature400 h at +150 °Csee Section 5.6No structural changes of surface, i.e. any decomposition typical for PP.10 Lightfastness acc. to PV 1303 Chalking and/or cracking not permissible.10.1 For areas exposed to direct sunlight5 exposure periodsGray-scale level 4 acc. to DIN EN 20105-A02. A color shift is not permissible.10.2 For areas exposed to indirect sunlight3 exposure periodsGray-scale level 4 acc. to DIN EN 20105-A02. A color shift is not permissible.Page 4TL 523 88: 2005-03 DPage 5TL 523 88: 2005-03D 5 Notes on testing5.1 MaterialThe identity test is performed using infrared spectroscopy.5.2 Yield stressTensile test according to DIN EN ISO 527-2, S2 specimens according to DIN 53504; test rate v = 50 mm/min ± 10%.5.3 Modulus of elasticity3-point bending test: measurement in standard climate or at -40 °C in constant-temperature chamber.Specimens: 50 mm x 10 mm x product thickness (up to max. 4 mm); support separation: 40 mm5.4 Notched impact strengthImpact resistance test (broadside impact) according to DIN EN ISO 179-1; deviating specimen length: (50 ±1) mm; width: (6 ± 0.2) mm; thickness according to finished part thickness (up to max.4 mm); support separation: 40 mm; test apparatus: pendulum impact tester 4J.The specimens are given a 0.8 mm wide U-shaped notch on the broad side. The notch depth shall be 1/3 the specimen thickness. The edges adjoining the base of the notch must have a curvature radius of < 0.1 mm.Specimens taken from molded parts with one-sided graining or paint shall be notched on the grained or painted side and placed on the support so that the center of the notch is exactly in the center of the striking plane and the notch is turned away from the direction of impact.5.5 Impact resistanceTesting according to DIN EN ISO 179-1; deviating specimen length: (50 ± 1) mm; width: (6 ± 0.2) mm; thickness according to finished part thickness (up to max. 4 mm); support separation: 40 mm, test equipment: pendulum impact tester 4J.Specimens taken from molded parts with one-sided graining or paint shall be placed on the support of the pendulum impact tester so that the grained or painted side faces the direction of impact.5.6 Aging at elevated temperatureContinuous aging in mechanically circulated air at (+150 -1) °C. The test is preferably performed on complete finished parts. It is permissible to perform it on sections of finished parts. Brittling is reached when the specimen exhibits signs of disintegration typical for decomposed PP at any point (material starts to crumble).5.7 Low-temperature behaviorLow-temperature aging of at least one finished part.Aging temperature: (-40 ± 2) °C, aging duration: (22 +2) h.Page 6TL 523 88: 2005-03D6 Referenced standards1TL 1010 Materials for Vehicle Interiors; Flammability, Material RequirementsPV 1303 Non-Metallic Materials;Exposure Test of Passenger Compartment ComponentsPV 3905 Organic Materials; Ball Drop TestPV 3952 Plastic Interior Components; Testing of Scratch ResistanceVW 011 55 Vehicle Supply Parts; Approval of First Supply and ChangesVW 501 80 Components in Passenger Compartment; Emission BehaviorVW 501 90 Components of the Vehicle Interior Trim; Colorimetric EvaluationVW 911 01 Environmental Standard for Vehicles; Vehicle Parts, Materials, Operating Fluids; Avoidance of Hazardous SubstancesDIN 53504 Testing of Rubber; Determination of Tensile Strength at Break, Tensile Stress at Yield, Elongation at Break and Stress Values in a Tensile Test DIN EN ISO 178 Plastics – Determination of Flexural PropertiesDIN EN ISO 179-1 Plastics – Determination of Charpy Impact Properties, Part 1: Non-Instrumented Impact TestDIN EN ISO 527-2 Plastics – Determination of tensile properties – Part 2: Test conditions for moulding and extrusion plasticsDIN EN ISO 1172 Textile-Glass-Reinforced Plastics – Prepregs, Moulding Compounds and Laminates – Determination of the Textile-Glass and Mineral-Filler Content;Calcination MethodsDIN EN ISO 1183-1 Plastics – Methods for Determining the Density of Non-Cellular Plastics –Part 1: Immersion Method, Liquid Pyknometer Method and Titration Method DIN EN ISO 3146 Plastics – Determination of Melting Behaviour (Melting Temperature or Melting Range) of Semi-Crystalline Polymers by Capillary Tube andPolarizing-Microscope MethodsDIN EN 20105-A02 Textiles – Tests for Colour Fastness – Part A02: Grey Scale for Assessing Change in ColourVDA 260 Bauteile von Kraftfahrzeugen; Kennzeichnung der Werkstoffe (Automotive Components; Identification of Materials – only available in German)1 In this section terminological inconsistencies may occur as the original titles are used.。

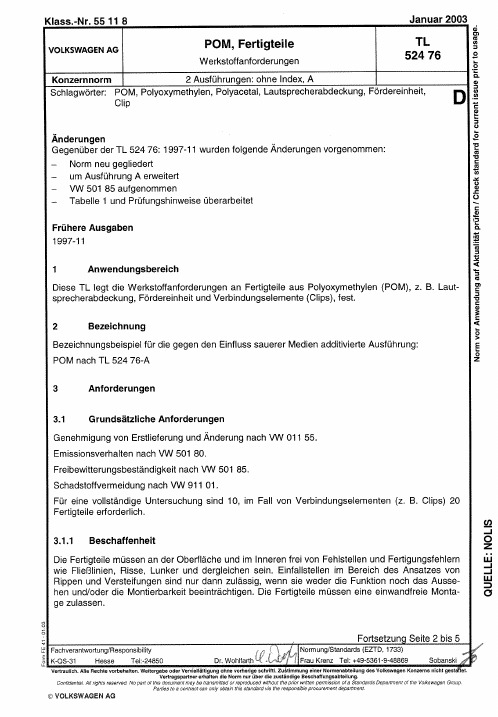

大众汽车标准_TL 52476 德文-POM材料规范

Q U E L L E : N O L I SSeite 2TL 524 76: 2003-01D3.1.2 HumanverträglichkeitDie verwendeten Materialien müssen physiologisch unbedenklich sein. Bezüglich der bei höheren Temperaturen ausdünstenden Substanzen muss toxikologische Unbedenklichkeit bestehen.3.1.3 VerpackungDie Fertigteile müssen luftdurchlässig verpackt sein und bei Anlieferung in größeren Verpackungs-einheiten (Kartonagen, Paletten) dort auch so gestapelt oder angeordnet sein, dass eine Luftzirku-lation möglich ist.3.2 HerstellungSpritzgießverfahren3.3 Ausführungen─TL 524 76, Ausführung ohne Index:POM-Standard-Spritzgusstyp für z. B. Lautsprecherabdeckungen, Kraftstoff-Fördereinheiten und Verbindungselemente (Clips).─TL 524 76, Ausführung A:POM, gegen den Einfluss saurer Medien additiviert, für z. B. Kraftstoff-Fördereinheiten von Dieselfahrzeugen mit erhöhter Anforderung an die Beständigkeit gegenüber Dieselkraftstoff-Abbauprodukten.3.4 Kennzeichnung nach VDA 260Beide Ausführungen: >POM<3.5 KonditionierungDie für die einzelnen Prüfungen erforderlichen Proben sind vor den Prüfungen mindestens 48 h im Normalklima DIN 50 014 - 23/50-2 zu konditionieren.3.6 Gültigkeit der AnforderungenDie geforderten Zahlenwerte gelten für jede Einzelmessung.3.7 WerkstoffSiehe Abschnitt 5.1.─Ausführung ohne Index:Polyoxymethylen (POM)-Homo- wahlweise Copolymerisat.─Ausführung A:Polyoxymethylen (POM)-Copolymerisat, gegen den Einfluss saurer Medien additiviert.3.8 Farbton─Ausführung ohne Index:Nach Zeichnung.─Ausführung A:Zur besseren Unterscheidung zur Ausführung ohne Index vorzugsweise orangefarben pigmen-tiert.Seite 3TL 524 76: 2003-01D 4 EigenschaftenSiehe Tabelle 1.Tabelle 1Seite 4TL 524 76: 2003-01D5 Prüfungshinweise5.1 WerkstoffDie Identitätsprüfung erfolgt infrarotspektroskopisch.5.2 SchmelztemperaturWird zur Bestimmung der Schmelztemperatur die DSC-Methode gewählt, ist wie folgt zu verfahren: Als Prüfgerät kann z. B. das DSC7 der Firma Perking Elmer verwendet werden. Als Probe dient ein planparalleler Fertigteilabschnitt mit einer Masse von ca. 10 mg.Prüfparameter: Die Probe wird von 50 °C auf 180 °C mit einer Aufheizrate von 10 °C/min aufge-heizt. Die Untersuchung findet unter Raumatmosphäre statt.5.3 KugeldruckhärteDie Messungen sind an mindestens drei (20 x 20) mm großen Probekörpern auszuführen (2 Mes-sungen je Probe). Bei Proben, die aus einseitig genarbten Fertigteilen herausgearbeitet wurden, ist mit Hilfe eines Planschleifgerätes die Narbung zu entfernen. Die so geschaffene plane Fläche dient als Auflagefläche. Die Messung erfolgt auf der unbearbeiteten Rückseite. Messzeit 10 s.5.4 Streckspannung und StreckdehnungZugversuch nach DIN EN ISO 527-2, Probekörper 5A, Prüfgeschwindigkeit 50 mm/min. Ist die Entnahme des Probekörpers 5A nicht möglich, ist die Verwendung von S3A-Zugproben (Schulter-stab) nach DIN 53 504 zulässig.5.5 SchlagzähigkeitSchlagbiegeversuch (breitseitiger Schlag) gemäß DIN EN ISO 179-1, jedoch Probekörper Länge: (50 ± 1) mm, Breite: (6 ± 0,2) mm, Dicke entsprechend der Erzeugnisdicke (bis max. 4 mm); Wider-lagerabstand (Stützweite): 40 mm, Prüfgerät Pendelschlagwerk 4J.Aus einseitig genarbten oder lackierten Fertigteilen hergestellte Proben sind so auf die Widerlager des Pendelschlagwerkes zu legen, dass die genarbte oder lackierte Seite gegen die Hammer-schneide zeigt.5.6 KerbschlagzähigkeitSchlagbiegeversuch (breitseitiger Schlag) gemäß DIN EN ISO 179-1, jedoch Probekörper Länge: (50 ± 1) mm, Breite: (6 ± 0,2) mm, Dicke entsprechend der Erzeugnisdicke (bis max. 4 mm); Wider-lagerabstand (Stützweite): 40 mm, Prüfgerät Pendelschlagwerk 4J.Die Proben werden breitseitig mit einer 0,8 mm breiten U-förmigen Kerbe versehen. Die Kerbtiefe beträgt 1/3 der Probendicke. Die den Kerbgrund begrenzenden Kanten müssen einen Rundungs-halbmesser von < 0,1 mm aufweisen.Aus einseitig genarbten Fertigteilen hergestellte Proben werden auf der genarbten Seite gekerbt. 5.7 WärmeverhaltenWarmlagerungsversuch nach DIN 53 497, Verfahren B, an mindestens einem kompletten Fertigteil; Lagerungstemperatur (90 ± 1) °C; Lagerungsdauer (22 + 2) h.Seite 5TL 524 76: 2003-01D 5.8 KälteverhaltenLagerung von mindestens zwei kompletten Fertigteilen in Luft bei (-40 ±1) °C; Lagerungsdauer (22 + 2) h.Kugelfallprüfung5.9 Kälteverhalten,Kugelfallprüfung nach PV 3905, jedoch Grundplatte (Probenauflagefläche) aus ≥ 10 mm dickem Stahlblech ohne Vertiefung an mindestens drei Fertigteilen. Kugelfallhöhe (450 ± 5) mm.5.10 LichtechtheitFalls in der Zeichnung die Anzahl von Belichtungsperioden nicht definiert ist, gilt folgende Rege-lung:─ 3 Belichtungsperioden für Bauteile im Bereich indirekter Sonneneinstrahlung.─ 5 Belichtungsperioden für Bauteile im Bereich direkter Sonneneinstrahlung (z. B. Türbrüstung). ─10 Belichtungsperioden für Bauteile im Bereich höchster Sonneneinstrahlung (z. B. Heckabla-ge).Unterlagen6 MitgeltendeTL 1010 Innenausstattungsmaterialien, Brennverhalten; WerkstoffanforderungenPV 1303 Nichtmetallische Werkstoffe; Belichtungsprüfung für Bauteile des Fahrzeu-ginnenraumesPV 3905 Organische Werkstoffe; KugelfallprüfungVW 011 55 Fahrzeug-Zulieferteile allgemein; Genehmigung von Erstlieferung und Än-derungVW 501 80 Bauteile des Fahrzeuginnenraumes; EmissionsverhaltenVW 501 85 Fahrzeugbauteile; FreibewitterungsbeständigkeitVW 911 01 Umweltnorm Fahrzeug, Fahrzeugteile, Werkstoffe, Betriebsstoffe; Schad-stoffvermeidungDIN 50 014 Klimate und ihre technische Anwendung; NormalklimateDIN 53 479 Prüfung von Kunststoffen und Elastomeren; Bestimmung der DichteDIN 53 497 Prüfung von Kunststoffen; Warmlagerungsversuch an Formteilen aus ther-moplastischen Formmassen ohne äußere mechanische Beanspruchung DIN 53 504 Prüfung von Kautschuk und Elastomeren; Bestimmung von Reißfestigkeit, Zugfestigkeit, Reißdehnung und Spannungswerten im ZugversuchDIN EN ISO 179-1 Kunststoffe; Bestimmung der Charpy-Schlagzähigkeit; Teil 1: Nicht instru-mentierte SchlagzähigkeitsprüfungDIN EN ISO 527-2 Kunststoffe; Bestimmung der Zugeigenschaften; Prüfbedingungen für Form- und Extrusionsmassen.DIN EN ISO 2039-1 Kunststoffe; Bestimmung der Härte, Teil 1: KugeleindruckversuchDIN EN ISO 3146 Kunststoffe; Bestimmung des Schmelzverhaltens (Schmelztemperatur oder Schmelzbereich) von teilkristallinen PolymerenDIN EN 20 105-A02 Textilien; Farbechtheitsprüfungen, Teil A02: Graumaßstab zur Bewertung der Änderung der FarbeVDA 260 Bauteile von Kraftfahrzeugen, Kennzeichnung der Werkstoffe。

大众标准 TL 522 83 PP材料试验标准

±0.2)毫米;厚度根据产品厚度(最大 4 毫米);跨距 40 毫米;支承半径 1.0 至 1.2 毫米; 由单面突起的成品件所制成的试样放在试验机的支架上面时要求对非突起的面进行拉伸。 为了测定在不同温度条件下的部件的强度,应将试样在测定装置(例如:带弯曲悬挂装置的

要求

曝光表面相对于交货状态不得有变化(比如:颜

抗室外暴露性能(参见第 4.5 小节) (进行基础的材质匹配性试验)

抗老外性能(参见第 4.6 小节) 试验时间直至脆变 燃烧性能按 US 规定 571.302

色变化、粉笔标记和/或裂纹) 灰度等级≥4(根据 DIN EN 20105-A02 标准) 无条件地进行为期 1 年的室外抗暴露试验(潮湿 /炎热[佛罗里达]以及干燥/湿热[卡拉哈里、亚里 桑纳])

颜色变化粉笔标记和或裂纹灰度等级4根据dinen20105a02标准14抗室外暴露性能参见第45小节进行基础的材质匹配性试验无条件地进行为期1年的室外抗暴露试验潮湿炎热佛罗里达以及干燥湿热卡拉哈里亚里15抗老外性能参见第46小节试验时间直至脆变200小时16燃烧性能按us规定571302按照tl1010如果在图纸和或认可书上有要17抗清洁剂防腐剂及接触介质的性能参见第47小节进行基础的材质匹配性试验零件必须具备抗防腐剂去防腐剂化油器燃料柴油燃料发动机油通用油脂商用车辆清洁和护理剂例如

4.6 持续循环空气热存储

试验装置:循环空气加热箱(例如:UT6060 或 Heraeus 公司的产品) 试验温度(150±1)℃;调节试验箱使试样在直接的环境中的平均温度达到+150℃(通过位 于试样试样附近的数字式温度计探头进行控制)。 试样:10 件尺寸为 100×10 毫米的条状试样。 试验执行:将试样放在已经过预热的且已经调节到试验温度的加热箱内。150 小时后对第一 个条状试样进行取样,在冷却到 23℃(约 30 分钟)之后在拇指和食指之间慢慢地挤压使之互相 接触(在拉伸面上突起)。如果试样未发生裂纹现象(允许有白口裂纹),就将该试样重新放进加 热箱中,并且再经过 24 小时后重新进行试验。在开始出现裂纹的时候,应对另一个尚未经过试验 的条状试样进行取样并进行判断。如果一个至此尚未弯曲的试样在互相挤压后一下子就断裂的话, 就可以结束本次试验。 如果由于材质原因(注塑件)无法进行本试验的话,就应当按 VW 440 45 标准进行长时间老 外试验(直至分解)。此时,PP(聚丙烯)塑料必须达到 500 小时(无索引 A 和 B 的结构)和 400 小时(结构 C 和 D)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

±0.2)毫米;厚度根据产品厚度(最大 4 毫米);跨距 40 毫米;支承半径 1.0 至 1.2 毫米; 由单面突起的成品件所制成的试样放在试验机的支架上面时要求对非突起的面进行拉伸。 为了测定在不同温度条件下的部件的强度,应将试样在测定装置(例如:带弯曲悬挂装置的

第4页 TL 522 83:2005-10

D

4.2 缺口冲击韧性 按照 DIN EN ISO 179-1 标准进行冲击弯曲试验(宽度一侧冲击),试件长度为(50±1)毫米;

宽度(6±0.2)毫米;厚度根据产品厚度(最大 4 毫米);支座距离(跨距)40 毫米;试验装置: 4J 冲击试验机(按照 DIN 51222B 标准)。

耐光性按 PV 1303 标准 (仅适用于车辆内部可见的零部件或如果图纸上有要求)。

无断裂和裂纹

暴光周期数根据图纸要求。如果图纸上没有要求的话,则按以下要求执行:

对于非阳光直射区域=3 个暴光周期

对于阳光直射区域(例如:车门盖板)=5 个暴光周期

对于高度阳光直射区域(例如:车尾后备箱)=10 个暴光周期

编号:55 11 1

大众股份有限公司

合成橡胶改性、滑石粉或矿物改性的聚丙烯

材质要求

企业标准

5 种结构:无索引(=O)、A、B、C、D

关键词:PP(聚丙烯)、仪表板、门槛饰板、保险杠盖板、车门盖板

2005 年 10 月 TL

522 83

修订 相对于 TL 522 83:2004-04 版本进行了以下的修订: - 修改了编号(以前的编号为 55 35 0) - 抗弯强度和冷性能的温度从-40℃提高到-30℃ - 更新了适用的标准资料 相对于以前的标准文件,经过修订的要求在侧边以一条垂直线作出了标记。

N/mm2 22~80 29~90 23~75

-

-

N/mm2 ≥22

≥29

≥23

-

-

N/mm2 ≥9

≥12

≥9

-

-

- 零件不得出现脆变和形状、颜色及表 面的变化。

存储时间(22+2)小时 存储温度(110±2)℃ 用至少 2 个成品件进行试验

零件不

-

得出现

脆便和

形状、

颜色及

表面的

变化。

冷性能(参见第 4.4 小节)

40~45

TL 522 83-D 1.13± 0.01 29±3 ≥158 80~90

-

MPa

-

-

-

-

≥35

%

≥20 ≥20 ≥20 ≥250

-

序号 9

10 10.1 10.2 10.3 11 11.1 11.2

12 13

14 15 16 17

18

第3页

TL 522 83:-10

D

要求

性能

单位 TL 522 TL 522 TL 522 TL 522 TL 522

缺口冲击韧性(参见第 4.2 小节)

83

83-A 83-B 83-C 83-D

无 断 无断 无 断 无断裂 无断

裂 , 允 裂,允 裂 , 允

裂,允

许 部 分 许部分 许 部 分

许部分

断裂 直至铰 断裂

直至铰

链式断

链式断

裂

裂

抗弯强度按第 4.3 小节中的说明 试验温度(-30±1)℃ 试验温度(23±2)℃ 试验温度(80±1)℃ 热性能按 DIN 53497 标准中的方法 存储时间(22+2)小时 存储温度(90±1)℃ 用至少 2 个成品件进行试验

抗拉试验机)的加温室中放置 30 分钟。 接着,为了将第一个试样放在支架上面而暂时打开加温室。在至少加温 15 分钟后再开始进

行测定。须试验 5 个样件。

4.4 冷性能 按照 PV 3905 标准的要求在至少一个完整的成品件上面进行落球试验;而对于结构 C 来说,

还需要进一步在一个平直的成品件截面(30×70 毫米)上面进行落球试验。 冷存储试验(22±2)小时,存储温度(-30±1)℃。 球击点:所有的成品件表面范围或者在图纸上规定的区域。 对于门槛盖板或其他受制于碎石打击应力的零件,应按照 PV 3905 标准进行落球试验,

要求

曝光表面相对于交货状态不得有变化(比如:颜

抗室外暴露性能(参见第 4.5 小节) (进行基础的材质匹配性试验)

抗老外性能(参见第 4.6 小节) 试验时间直至脆变 燃烧性能按 US 规定 571.302

色变化、粉笔标记和/或裂纹) 灰度等级≥4(根据 DIN EN 20105-A02 标准) 无条件地进行为期 1 年的室外抗暴露试验(潮湿 /炎热[佛罗里达]以及干燥/湿热[卡拉哈里、亚里 桑纳])

TL 522 83-C

> PP+EPDM-TD28 PP(聚丙烯)(注塑、EPDM[乙丙橡胶]改性的、填充过滑石粉[10%]、超声波稳定 的)

TL 522 83-D

> PP+EPDM-TD10 PP(聚丙烯)(注塑、EPDM[乙丙橡胶]改性的、滑石粉强化[15%]、玻璃纤维强化 [15%],[可视范围内的零件必须具备超声波稳定性])

≥200 小时 按照 TL 1010(如果在图纸和/或认可书上有要 求)

抗清洁剂、防腐剂及接触介质的性能(参见第 4.7 零件必须具备抗防腐剂、去防腐剂、化油器燃料、

小节)(进行基础的材质匹配性试验)

柴油燃料、发动机油、通用油脂、商用车辆清洁

和护理剂(例如:5%的洗涤液、工业除尘剂、 尤其清洁剂以及油漆防腐)。

以前版本 1984-10;1985-07;1987-06;1988-04;1988-09;1993-03;1999-01;2004-01;2004-04

1 适用范围

本标准对用于下述领域的成品件的合成橡胶改性、滑石粉及矿物改性的 PP(聚丙烯)塑料的材质

要求作出了规定:

- 无索引(=O)结构 例如:仪表板

2

灼烧残渣按 DIN EN ISO 1172 标准

3

熔炼温度按 DIN EN ISO 3146 标准

4

球压硬度按 DIN EN ISO 2039-1 标准

5

硬度按 DIN 53505 标准

6 7 ≥20

屈服应力 抗拉强度(参见第 4.1 小节) 断裂延伸率(参见第 4.1 小节)

表格 1

单位

g/cm2

4.6 持续循环空气热存储

试验装置:循环空气加热箱(例如:UT6060 或 Heraeus 公司的产品) 试验温度(150±1)℃;调节试验箱使试样在直接的环境中的平均温度达到+150℃(通过位 于试样试样附近的数字式温度计探头进行控制)。 试样:10 件尺寸为 100×10 毫米的条状试样。 试验执行:将试样放在已经过预热的且已经调节到试验温度的加热箱内。150 小时后对第一 个条状试样进行取样,在冷却到 23℃(约 30 分钟)之后在拇指和食指之间慢慢地挤压使之互相 接触(在拉伸面上突起)。如果试样未发生裂纹现象(允许有白口裂纹),就将该试样重新放进加 热箱中,并且再经过 24 小时后重新进行试验。在开始出现裂纹的时候,应对另一个尚未经过试验 的条状试样进行取样并进行判断。如果一个至此尚未弯曲的试样在互相挤压后一下子就断裂的话, 就可以结束本次试验。 如果由于材质原因(注塑件)无法进行本试验的话,就应当按 VW 440 45 标准进行长时间老 外试验(直至分解)。此时,PP(聚丙烯)塑料必须达到 500 小时(无索引 A 和 B 的结构)和 400 小时(结构 C 和 D)。

第2页 TL 522 83:2005-10

D

3.2 特性 成品件在表面和内部不得出现屈服线、缩孔、裂纹和相类似的制造缺陷。在肋部和加强筋的凸出部分范围内在不

影响产品功能和外观的条件下才允许有缩松。

3.3 材质和代号(按 VDA260 标准)

TL 522 83

PP(聚丙烯)(注塑、EPDM[乙丙橡胶]改性的、填充过滑石粉[25%]、超声波稳定

4.7 抗介质性能 将(80×20)毫米大小的成品件部分的一半浸入下列介质中(在[23±2]℃时浸 30 分钟): - 化油器燃料,例如:S-OK (按照 TL 521 39 标准), - 柴油燃料,例如:DK(按照 TL 788 标准)‘ - 发动机油(按照 TL 521 07 标准), - 通用油脂(按照 TL 745 标准), - 5%清洁剂溶剂,例如:VOTEX 程序所制成的产品, - 工业除尘剂,例如:VOTEX 程序所制成的产品, - 油漆清洁剂,例如:VOTEX 程序所制成的产品, - 油漆护理剂,例如:VOTEX 程序所制成的产品。

% ℃ N/mm2 肖氏 D

TL 522 83

1.09± 0.01 23±3 ≥158 38~45

-

TL 522 83-A 1.13± 0.01 29±3 ≥158 50~56

-

要求

TL 522 83-B 1.10± 0.01 26±3 ≥158 43~48

-

TL 522 83-C 0.99± 0.01 8±2 ≥158

的且具有较高冲击韧性)

TL 522 83-A

> PP+EPDM-TD25 < PP(聚丙烯)(注塑、EPDM[乙丙橡胶]改性的、填充过滑石粉或矿物[30%]、超声 波稳定的)

TL 522 83-B

> PP+EPDM-TD30 <或> PP+EPDM-MD30 < PP(聚丙烯)(注塑、EPDM[乙丙橡胶]改性的、填充过滑石粉[28%]、超声波稳定 的)

> PP+EPDM-(TD15+GF15) <