共轭凸轮打纬机构分析与优化

剑杆织机共轭凸轮打纬机构运动的优化设计

A C A D E M lC

剑 杆 织机 共轭 凸轮 打纬 机 构 运 动 的优 化设计

山东 日发 纺织 机 械有 限公 司 孙 庆 军 /文

摘 要 :打 纬 共轭 凸 轮机 构 的设 计 非常 关 键 ,通 过 用最 小二 乘 拟 合方 法 进行 摆 杆运 动 曲 线 的拟 合 ,对 型面 曲 线进 行 优 化设 计 。

可 以看 到 :最小 二 乘 拟 合 曲 线过 滤 掉 了 原 加速 度 曲 线 中 的锯 齿状 波动 误 差 。保 留 了原 位 移 、速 度 、加 速 度 曲 线 设 计 的 特 点 。该 曲 线 与原 始 摆 杆 曲 线 的 “角位 移 ” 的 最 大 误 差仅 为 0.0545度 (发 生在第 58点 ),吻合程度 非常高 。

2 剑 杆 织 机 打 纬 共 轭 凸轮 型 面 曲线 的优 化 设 计

RF20N 型剑 杆织 机 ,根 据结 构 的需要 ,织 机 的筘座 脚 、 打 纬 动程 已经 确 定 。如 何 在 这 些 条件 一 定 的情 况下 ,通过 优 化 凸 轮 的型 面 曲线 ,来 实 现 较 大的 打 纬 力 以及 提 高 转速 减少 振 动 ,是我 们设 计 的重 点 。

圈 3

(2)拟 合误 差分 析 现 将原 摆 杆 波 浪 曲线 、最小 二 乘 拟 合 曲线 绘 制 在 同一 张 图上 ,见 (图 4)。

圈 2

2.3用最小二乘拟 合方法进行摆杆运动 曲线的拟合 (1)最小 二乘 拟合 方 法

关 于 最 小二 乘 拟 合 方 法 的计 算 过 程 , 因较 为 繁 复 ,本 文 不再 赘述 ,可参 见 数值 分析 》[2】。

现 利用 该种 方法 ,对 上述 带有 误差 的摆 杆运 动 规律 (原 始 曲线 )进 行处 理 ,得 到一 条 与 原 始 曲线 极 为 相 似 的最 小 二 乘 拟 合 曲 线 ,如 (图 3)。 由图 可 以看 到 :该 曲线 是一 条 连续 的 、光 滑 的 曲线 。其 中 :

共轭凸轮机构模糊优化设计与运动仿真

共轭 凸轮机构模糊优化设计与运动仿真 ★

杨先海 王 旺( 山东理工大学 机械工程学院。 淄博 254 ) 509

YANG a - a , ANG W a g Xin h i W n

F zyo t zind s na dmoi i l i r o jg t a ca i uz pi t e i n t nsmu t nf n aec m me h n m mi o g o ao o c u s

( oee f cai l nier gSadn nvri cnlg,io 5 09 C ia C lg hnc g ei ,h og iesyoT h o yZb 5 ,hn ) l oMe aE n n n U t fe o 2 4

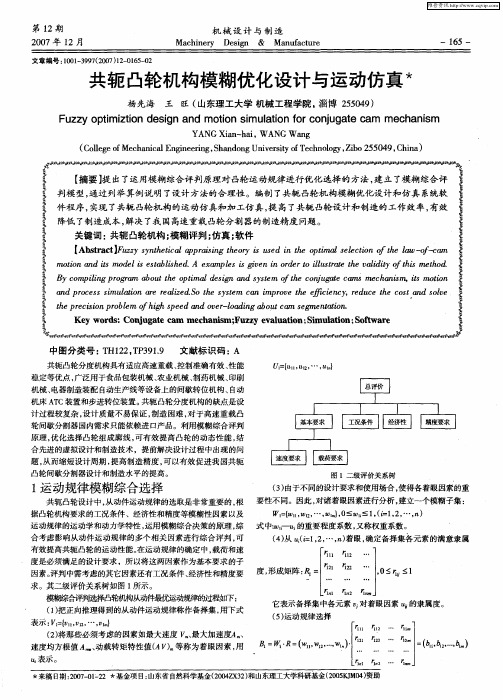

【 摘要】 出了运用模糊综合评判原理对凸轮运动规律进行优化选择的方法, 提 建立了模糊综合评 判模 型 , 过列举 算例说 明了设 计 方法的合 理性 。编制 了共轭 凸轮 机 构模糊优 化设 计和仿 真 系统软 通

件程序, 实现了共轭凸轮机构的运动仿真和加工仿真, 提高了共轭凸轮设计和制造的工作效率 , 有效

降低 了制造 成本 , 决 了我 国高速 重载 凸轮 分割 器的制造精度 问题 。 解

关键 词 : 共轭 凸轮 机构 ; 模糊评 判 ; 仿真 ; 软件

【 bt c]u ysn e cl p r s gt o sdi t pia sl t no h w A s at z t t a apa i er i ue ot l e co e l r F z yhi in h y s nh e m e i ft a

轮间歇分割器 国内需求 只能依赖进 口产品。利用模糊综合评判

原理 , 优化选择 凸轮组成廓线 , 可有效提 高凸轮的动态性能 , 结 合先进 的虚拟设计和制造技术 ,提前解决设 计过程 中出现 的问 题 , 而缩短设计周期 , 从 提高制造精度 , 以有效促进我 国共轭 可

共轭凸轮打纬机构弹性动力学和有限元分析

pr v m n ・ oe e t

Ke y wor :Ro k n ha t;El si na i s;ADAM S;Fi t l me ds c igs f a tc dy m c nie ee nt

中图分 类号 : H1 2 2 0 4 . 1 文献 标识 码 : T 1 . 2 2 2 A

共轭凸轮打纬机构弹性动力学和有限元分析

滕 兵 何 勇 ( 东华大 学,上海 2 0 5 ) 0 0 1

T ea a s f o jg t gc m h n l eo n ai a y c u n

n b a ig- u c a im t ii lme ta d els i d n mis e t n - p me h ns wi f t ee h n e n n a t y a c c

w t rtiog n ai n at o l et h e a d, a e te aio te hoy o e - e e h h h s ra i t na p r cu m e tedm n s n o r h ssf h erf r hi i zo d d d f b期

20 0 6年 2月

文 章 编 号 :0 1 9 7 2 0 )2—0 3 1 0 —3 9 (0 6 0 0 9一O 2

机 械设 计 与制造

Ma hie v De i n & Ma u a t r c n r sg n fcue 一3 9一

共轭凸轮打纬机构分析与优化

却 已引起各个 企 业 的 广泛 重 视 , 然 能 系 统完 整 虽

地 应用 虚拟产 品开 发技 术 的企 业 或研究 单位 现在 还 不是 很多 , 有 许 多 企业 开始 应 用 一 项 或数 项 但 单元 技术 并且 取得 了明显的效 益 。AD AMS是 目 前 世界 上应用 比较 广泛 的机械 系 统动力 学仿 真分

[ : ̄l高彩凤, 1 E 3, ] u 韩贤军. 服装企业买手模式[ ]北京I M. 中 国 纺织出 版社, o- o

特点 , 谨慎 地运 用这 种产 品开发 模式 。 Re e r h o h o c - v l p e te n o s a c n t e Pr du tDe e o m ntPa t r f Bu e o n Cl t n y rM dei o hi g Ent r ie e prs

Ab ta t sr c :Th o g n l s n h o c p f b y r n r c s f a p l g p o u t d v l p e t r u h a ay ig t ec n e to u e sa d p o e so p y i r d c— e eo m n n p t e n fb y r mo e,h a e re o i s r c l t i g e t r rs o a p y t i a e a c r i g t a t r so u e d t e p p r t i st n t u tc o h n n e p ie t p l h s m d c o d n o t er c n i o n i e o e i s r c i n n h w o a p y t i mo e I h n i i u ta e h h i o d t n a d g v s s m n t u to s o o t p l h s i d . n t e e d, t l s r t s t e l b y r p o u t d v l p e tm o e i e a l t x m p e u e r d c e e o m n d n d t i wih e a l .

凸轮机构的优化设计

(4) 接触强度约束 保证凸轮机构运动过程中凸轮副的最大接触应力不超过许用值。

(5) 几何空间约束 对凸轮机构所占据空间在各个方向的尺寸加以限制。

(6) 防干涉约束 防止各构件实体在空间上发生运动干涉。

(2) 凸轮重量的极小化 为了减小凸轮机构的体积,节省材料和减小惯性,可以凸轮重量W(X)极小作为目标函数。

(3) 最大接触应力的极小化 虽然已用接触强度建立了约束条件,使凸轮副有足够的强度和寿命。但如果要求机构在给定条件下具有最高的强度和最长的寿命,则应使机构种类繁多,同一运动要求往往可以通过多种凸轮机构来实现,即使在凸轮机构类型确定的情况下,实现运动要求的机构基本参数和结构参数也有较大的可取范围。这就存在如何根据使用场合和工作要求,合理选择凸轮机构类型和确定有关参数的问题,它们是建立在设计方案的定量评价基础上的最优化问题。由于凸轮机构类型选择属于概念设计范畴,目前尚无系统的评价理论和方法,在一般的工程设计中,此项工作主要依赖于设计者个人的经验和主观意愿,只有通过对专家设计经验的总结,并加以描述,构造类型设计知识库和定量评价系统,基于人工智能和专家系统技术,才能实现凸轮机构类型的智能设计和最优设计。关于凸轮机构类型确定情况下几何参数的优化设计,已有成熟的理论和方法,基于一定的寻优策略和算法,即可获得最优解。下面仅简要介绍凸轮机构参数优化设计数学模型的建立,优化方法可参考有关专门资料。

以上仅是考虑某个评价指标的单目标优化。若优化设计中要求兼顾多个评价指标,则为多目标优化问题。优化设计理论中也有解决多目标优化问题的方法。

1. 设计变量

凸轮机构的参数很多,如凸轮基圆半径、直动从动件偏距、滚子半径、盘形凸轮轮廓厚度、摆动从动件长度及中心距等,其中有部分参数相互之间存在确定的函数关系。选择其中相互独立的参数作为设计变量,用通式表示为X=[x1,x2...xn,]T。

凸轮机构的分析和设计

3.滚子推杆滚子半径的选择 采用滚子推杆时,滚子半径的选择,要考虑滚子的结构、强 度及凸轮轮廓曲线的形状等多方面的因素。 (1)凸轮轮廓曲线与滚子半径的关系 1)当凸轮廓线内凹时,则ρa=ρ+rr。 此时,无论滚子半径大小如何,凸轮的工作廓线总是可以平 滑地作出来。 2)当凸轮廓线外凸时, 则ρa=ρ-rr。 若ρ=rr时, 则ρa=0,工作廓线出现变尖现象。 若ρ <rr时, 则ρa<0, 工作廓线出现交叉, 推杆运动规 律出现失真现象。

凸轮机构的分析和设计

一、 凸轮机构的应用和分类

1.凸轮机构的应用 (1)实例 内燃机配气凸轮机构 自动机床进刀机构 自动机床凸轮机构 (2)特点

适当的设计凸轮廓线可实现各种运动规律,结构简单,紧凑; 但易磨损,传力不大。

2.凸轮机构的分类 (1)按凸轮的形状分

1)盘形凸轮(移动凸轮)

2)圆柱凸轮 (2)按推杆形状及运动形式分 1)尖顶推杆、滚子推杆和平底推杆 2)对心直动推杆、偏置直动推杆和摆动推杆 (3)按保持高副接触方法分 1)力封闭的凸轮机构 2)几何封闭的凸轮机构

最大速度vmax (hω /δ0)×

1.00

最大加速度amax 2 2 (hω /δ0 )×

∞ 4.00

最大跃度jmax 2 2 (hω /δ0 )×

适用场合

低速轻载

∞ ∞ 39.5 60.0

2.00

1.57 2.00 1.88

中速轻载 中低速重载

中高速轻载 高速中载

余弦加速度 正弦加速度

5次多项式

(2)凸轮廓线设计方法的基本原理 在设计凸轮廓线时,可假设凸轮静止不动,时其推杆相对凸 轮作反转运动,同时又在其导轨内作往复运动,作出推杆在这种 复合运动中的一系列位置,则其尖顶的轨迹就是所要求的凸轮廓 线。这就是凸轮廓线设计的反转法原理。 2.用作图法设计凸轮廓线 (1)直动推杆盘形推杆凸轮廓线的设计 1)偏置直动尖顶推杆盘形凸轮廓线的设计 2)偏置直动滚子推杆盘形凸轮廓线的设计 3) 对心直动平底推杆盘形凸轮廓线的设计 结论 尖顶推杆盘形凸轮廓线的设计是滚子推杆和平底 推杆盘形凸轮设计的基本问题及方法。

机械锁紧装置凸轮机构及优化设计分析

机械锁紧装置凸轮机构及优化设计分析凸轮机构的设计需要考虑以下几个方面:力的传递、摩擦等。

在设计

凸轮机构时,需要合理选择凸轮的形状和凸轮轴的位置,以满足锁紧和释

放的要求,并尽量减小摩擦损失。

在机械锁紧装置凸轮机构的优化设计方面,以下几个方面值得考虑:首先,凸轮的形状设计。

凸轮的形状对机械锁紧装置的性能有重要影响。

合理选择凸轮的形状可以增强锁紧装置的力传递和锁定稳定性。

比如,采用圆形凸轮时,摩擦面积较小,有利于降低摩擦损失。

而采用椭圆形凸

轮时,能够实现较大的锁定力。

其次,凸轮轴的位置设计。

凸轮轴的位置会影响凸轮与锁紧杆之间的

配合,进而影响锁定力的大小。

合理选择凸轮轴的位置可以增加凸轮与锁

紧杆之间的摩擦力,提高锁定力。

再次,材料选择。

在机械锁紧装置凸轮机构的设计中,需要选择适合

的材料,以保证其强度和耐磨性。

常用的材料有钢、铸铁等。

合理选择材

料可以延长机械锁紧装置的使用寿命。

最后,尺寸设计。

机械锁紧装置凸轮机构的尺寸对其工作性能和结构

紧凑度有影响。

在设计时需要考虑凸轮的直径和长度等尺寸参数,以满足

锁定和释放的功能需求,并尽量减小装置的体积。

综上所述,机械锁紧装置凸轮机构是一种可靠的锁紧机构。

在设计和

优化设计时,需要考虑凸轮的形状、凸轮轴的位置、材料选择和尺寸设计

等方面的因素。

通过合理的设计和优化,可以提高机械锁紧装置的工作性

能和使用寿命。

剑杆织机共轭凸轮打纬机构介绍

Introduction of conjugate CAM of rapier loom

Sun Qingjun

(Shandong Rifa textile machinery CO.,Ltd,Liaocheng 252000,China)

Abst r act composition and motion principle of conjugate CAM beating mechanism are introduced,a n d the motion law

剑杆织机共轭 凸轮打纬 机构介 绍

孙 庆 军

(山 东 日发 纺织机械有限公 司, 山东聊城 252000)

摘 要 介绍共轭 凸轮 打纬机构的 组成 和运 动原理,对摆 杆的运动规律进行 分析,通过优化设计 凸轮 的轮廓 曲 线 来 满足 使 用 要 求 。 关键 词 剑 杆 织机 打 纬 共轭 凸轮 ; 运 动 规 律 ; 优 化 设 计 中图分 类号 :TH132.47 文献标识码 :B

l 剑杆织机共轭 凸轮打纬机构

1.1 组 成 和 运 动 原 理

I l

1一主传动轴;2一主 凸车仑;3一副凸轮;4一滚轮 5一滚轮轴;6一摇摆轴; 7一钢 筘压块 ;8一钢筘;9一导轨梁 (筘座);10 铝 支臂 ;11 滚轮 ;

图 1 共轭 凸轮打 纬机构示 意图

共轭 凸轮 打 纬机 构 包括共 轭 凸轮 轴组件 和 打 纬摇摆 轴 组件 ,打 纬摇摆 轴组 件上 的钢 筘 8、导轨 梁 9、铝 支臂 10、摇 摆 轴 6为 刚 性 连 接 , 如 图 1所 示 。 共 轭 凸轮 轴 与 主 传动轴相连 ,凸轮轴上 的共轭 凸轮型 面决定 了打纬摇摆轴 组件上 钢筘 的运行规 律, 当主传动 轴 1回转 时,主 凸轮 2 推 动滚轮 4,使得导轨梁 9以摇摆 轴 6为中心逆时针摆 动, 带动钢 筘 8进行 打 纬动 作。打 纬完毕 后, 副凸轮 3推动滚 轮 11,使导轨 梁 9以摇摆 轴 6为 中心顺 时针摆 动。 当安装 在 导轨 梁上 的走剑板与机 架两侧 固定 导轨 的剑 带通道处 于 平 齐时,导轨 梁便静止 不动,剑 头从 两侧进 出导轨梁上 的 走 剑 板 , 完成 引 纬 动 作 。 1.2 机构 特点

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

!!共轭凸轮打纬机构分析与优化滕!兵J!何!勇P!沙!玲J!E O上海工程技术大学"上海B D E G B D#B O东华大学"上海B D E G B D$摘!要%文章对共轭凸轮打纬机构进行了简要介绍!建立了某剑杆织机共轭凸轮打纬机构的虚拟样机!分别对主副凸轮及单侧共轭凸轮进行了运动学仿真及研究!并同时针对实际工况中的问题!对该共轭凸轮进行了优化设计"本文的方法对旧织机改造与新型织机开发具有一定的参考意义"关键词%共轭凸轮#打纬机构#运动学#仿真#优化中图分类号%.6J R S O J S L文献标识码%‘文章编号%J R R K Z S R P U!P R R_$R J Z R R V R Z R S!!虚拟产品开发技术在发达国家应用日趋广泛!成熟"特别是在航空!航天!军事!汽车等工业领域成功的事例很多#该技术在国内起步较晚"却已引起各个企业的广泛重视"虽然能系统完整地应用虚拟产品开发技术的企业或研究单位现在还不是很多"但有许多企业开始应用一项或数项单元技术并且取得了明显的效益#I4I!6是目前世界上应用比较广泛的机械系统动力学仿真分析软件#它可以建立和测试虚拟样机"实现在计算机上仿真分析复杂机械系统的运动性能与动态性能等功能#收稿日期%P R R Q Z J P Z P K作者简介%滕!兵$J K U J%&"男"山东威海人"助教#E!共轭凸轮打纬机构工作原理打纬机构是将纬纱推向织口与经纱交织"从而形成织物的机构#图J所示为共轭凸轮打纬机构#当主轴J回转时"主凸轮P推动转子S"带动筘座角V以摇轴L为中心按逆时针方向摆向机前"使筘座Q上的钢筘_进行打纬#此时"转子U 在双臂摆杆作用下紧贴副凸轮K#打纬完毕后"副凸轮变成主动"推动转子U"使筘座脚按顺时针方向向机后摆动"此时转子S又紧贴主凸轮#两凸轮如此相互共轭来完成往复运动"由于共轭凸轮作用"筘座脚回程也是积极传动"这就有利于打纬机构实现高速化$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$$#并最终帮助企业赢得更大的服装市场#然而需要注意的是"并不是所有的企业都适合这种开发模式"如对于一些正装品牌而言还是应以设计师为主"一般来说"买手型产品开发模式更适合一些时尚类的休闲服装品牌#因此"企业必须根据自身特点"谨慎地运用这种产品开发模式#参考文献%’J(!王士如"高彩凤"韩贤军O服装企业买手模式’!(O北京)中国纺织出版社"P R R L O’P(!陈晓鹏"李克兢O服装业大批量定制生产的配置设计’8(O山东纺织科技"P R R V"$P&)S L%S_O1’2’3.45-8)5’:.-;/4)X7’<’+-=0’8):3))’.8-LW/K’.?-;’*8!+-)5*8@%8)’.=.*2’676,(8*&’,"4#./0,*E,)-$M#’(?&*W’#a"A D#=7"M#’(?&*P Q Q R_J"+)#’&&A O2).34)).)A*,()&’&>7D#’(=)"B*’B"[=*H\,7"A D&’?[A*B"D D*H&[[7>#’([A*?,B=Z?"a">*[Y"’= [&=="A’D*H\,7"AY*?""=)"[&["A=A#"D=*#’D=A,B=B>*=)#’("’="A[A#D"=*&[[>7=)#DY&?"&B B*A?#’(=* =)"#A B*’?#=#*’&’?(#a"DD*Y"#’D=A,B=#*’D*’)*X=*&[[>7=)#DY*?"O E’=)""’?"#=#>>,D=A&="D=)" \,7"A[A*?,B=?"a">*[Y"’=Y*?"#’?"=&#>X#=)"-&Y[>"OP’K9-.;2)\,7"A D*[A*?,B=?"a">*[Y"’=*B>*=)#’("’="A[A#D"*Y&A]"=#’H*A Y&=#*’ 万方数据图J !共轭凸轮打纬机构J !主轴P !主凸轮S "U !滚子V !筘座脚L !摇轴Q !筘座_!钢筘K !副凸轮B !虚拟样机的建立本文所分析的共轭凸轮打纬机构在N A *#@中完成各零部件的三维实体造型$然后进行整机装配$最后通过接口模块!@+/I ^E 6!#N A *定义刚体及约束$将模型输出到I 4I!6中$从而完成虚拟样机的建立%B O E !模型的建立和简化在N A *#@中主要通过拉伸"旋转"扫描"混合等方式进行创建三维实体$这里对共轭凸轮的实体模型的建立进行简要介绍%该共轭凸轮的数据是通过测绘得出的$所以在建立凸轮时先以测绘点为基准点绘出轮廓曲线$再通过拉伸轮廓曲线创建出凸轮的实体模型%在实体模型中零件的一些特征$如倒角"圆角"轴的退刀槽等$还有装配体中的螺钉"螺帽等$这些信息对仿真分析影响甚微$如保留这些信息$则要降低数据传送速度$增加仿真时间及分析时程序的计算量$所以在传递信息之前$需要对N A *#@中的实体模型进行简化和修整$把实体模型中的这些特征及零部件尽量删去$图P 所示为简化后的装配图%图P !简化装配图B O B !建立虚拟样机将模型简化后$在!"B )#N A *环境中进行刚体和约束的定义$按照理想情况所定义的刚体及其间的约束副如表J 所示%经过上述的定义$模型在!"B )#N A *环境下建立完成$利用I 4I!6J P O R 与N A *#@P R R J 的接口技术$选用9#>"*["A &=#*’&@-[*A ==*I ?&Y D $在6>&;"*Y "=A 7%,&>#=7选项中填写最高精度J R $以保证模型数据的准确传输$经过上述操作后$模型直接在I 4I!6界面下生成$在基体与左共轭凸轮的铰接副上加旋转驱动副$取主轴转速为V R R A [Y $则虚拟样机建立成功%表E !模型刚体和约束副定义刚体约束组件约束副约束副数基体基体与共轭凸轮/#’("&铰接’P 左共轭凸轮基体与摇轴/#’("P 右共轭凸轮基体与传动轴/#’("J 左摇轴基体与筘座/#’("J右摇轴共轭凸轮与摇轴+&Y &B ,A a "*’B ,A a "’V 传动轴摇轴与筘座+*,[>"&关联副’P 筘座共轭凸轮与传动轴+*,[>"PH !虚拟样机的仿真与分析前面提到共轭凸轮的轮廓是通过测绘得出$在物理样机中由于零件都具有弹性$所以机构是可以运动的$而在I 4I!6中机构中的零件均以刚体对待$若将主副凸轮的凸轮同时定义$则势必造成仿真无法进行%对此我们分别对主副凸轮以及单侧的共轭凸轮进行仿真$得到各自的运动规律$如图S 所示%由以上数据图可以看出(在一个回转周期过程&取R c R L "R c P RD 作为一个周期’中$初始阶段打纬摇轴的角速度为零$此时筘座处于静止状态$这一时间持续较长$引纬剑头利用这一时间段将纬纱引入)筘座由静止向前摆动进行打纬时$其速度逐渐减到零$加速度达到最大)筘座由前向后摆动到起始位置时$角速度"角加速度也逐渐减小到零%由于共轭凸轮的共轭精度无法保证$所以在筘座的加速度曲线图中可看出有较多突变$产生柔性冲击$这是导致机构振动增大"产生噪声的主要因素$并且严重影响打纬质量%由于共轭凸轮打纬机构在一个运动周期中筘座静止时间长$运动时间短$动作急速$使凸轮打纬机构在动态&机构实际运动’与静态&名义运动’之间有一定的差异(#机构在急速的运动中显示出构件弹性的影响$筘座的实际运动实质上是围绕名义运动&类似梯形加速度规律’所作的弹性振动$实际的加速度峰值大于设计值%$由于筘座运动是作弹性振动$当名义运动处于静止时$筘座并没有真正静止不动$是作衰减自由振动$即有残余振动$所以当筘座静止时$打 万方数据纬摇轴加速度有微小的波动!这些小波动会降低运动的稳定性!直接影响到打纬的质量"图S !主副凸轮及单侧的角速度#角加速度F !优化设计为了降低振动!减小噪声!选择摇轴加速度曲线作为优化目标!通过对共轭凸轮的轮廓进行优化分析!使摇轴加速度曲线更趋于光滑"由于凸轮轮廓中的基圆部分对从动件的加速度影响不大!所以只对凸轮轮廓的推#回程部分进行优化"此部分工作量巨大!在此仅做简要介绍"在I 4I!6$b #"X 中利用其零件库创建凸轮的模型"将测绘点作为设计点!通过拉伸%@-=A ,Z D #*’&命令创建出凸轮的模型!再创建摇轴的简化模型!保证两者位置关系满足装配关系!施加约束和动力源!测出摇轴的角速度#角加速度曲线"在I 4I!6$b #"X 中选6#Y ,>&=#*’&4"D #(’6=,?7!4G @!G [=#Y #0"命令!依次对设计变量进行优化!得出每个设计变量对曲线影响的敏感度#最优值"优化后的角速度#角加速度曲线图如图V 所示"从优化后的曲线图中可以得到以下结论’%J&优化后的摇轴的角加速度曲线比优化前减少了突变!降低了机构的柔性冲击!可以减小机构振动!降低噪声"图V !优化后摇轴角速度#加速度曲线图%P&优化后的摇轴的角速度和角加速度在打纬时刻的最大值与优化前的相比较!几乎没有发生变化!所以优化后的机构不会存在打纬力矩过大!增加织机回转的不匀的问题"%S&优化后的筘座在回到起始位置时的角加速值比优化前的约减小S c P PhJ R V ?"($D P!如此降低回程的冲击力!有利于减振除噪"C !总结本文对某剑杆织机的共轭凸轮打纬机构进行虚拟样机的建立!可对共轭凸轮打纬机构的运动进行直观检验!在此基础上对打纬机构进行了运动学仿真与分析!并对打纬机构的共轭凸轮进行优化设计"文中所采用的方法为消化吸收和设计开发新型纺机!对现有在役纺机进行改进!提供了一种有效的设计和分析手段"参考文献!(J )!陈!明O 新型织机(!)O 上海’中国纺织大学出版社!J K K K O (P )!陈瑞隆O 打纬理论的研究(!)O 北京’财政出版社!J K Q S O (S )!+)"’95O !"B )&’#B D&’??"D #(’*H B &Y Y "B )&’#D Y (!)O ^"X 5*A ]’N "A (&Y *’[A "D D !J K U P O $5’A 83+K 2*238;"=)*0*V 3)*-8-L!-8]/@3)’!30*8W ’3)*8@X /=?’4538*20F 2./>,)-J !"2<8)-P !@"#0,)-J%J O 6)&’()&#W ’#a "A D #=7*H@’(#’""A #’(6B #"’B "!6)&’()&#P R J Q P R !+)#’&*P O 4*’(),&W ’#a "A D #=7!6)&’()&#P R J Q P R !+)#’&&A O 2).34)’.)"[&["A \A #"H >7#’=A *?,B "?=)"\"&=#’(Z ,[Y "B )&’#D Y*H B *’<,(&="B &Y !D "=,[a#A =,&>[A *=*=7["*H A &[#"A1**Y i DB *’<,(&="B &Y !Y &?"]#’Y &=#B DD #Y ,>&=#*’D =,?7&’?*[=#Y #0"?B *’<,(&="B &Y?"’D #=7H *A =)"A "H "A "’B "*H #Y [A *a #’(*>?=7["&’??"a ">*[#’(’"X=7["X "&a #’(Y&B )#’"O P ’K 9-.;2’B *’<,(&="B &Y *\"&=#’(Z ,[Y "B )&’#D Y *]#’"Y &=#B D *D #Y ,>&=#*’**[=#Y #0&=#*’ 万方数据共轭凸轮打纬机构分析与优化作者:滕兵, 何勇, 沙玲, TENG Bing, HE Yong, SHA Ling作者单位:滕兵,沙玲,TENG Bing,SHA Ling(上海工程技术大学,上海201620), 何勇,HE Yong(东华大学,上海,201620)刊名:山东纺织科技英文刊名:SHANDONG TEXTILE SCIENCE & TECHNOLOGY年,卷(期):2007,48(1)1.Chen F Y Mechanics and design of cam mechanism 19822.陈瑞隆打纬理论的研究 19633.陈明新型织机 1999本文链接:/Periodical_sdfzkj200701015.aspx。