轻压下技术在连铸中的应用及发展

轻压下技术在连铸中的应用及研究

T H EMAL TRAC KIN G[6 ] ,它们也能模拟连铸过 好[8 ,9 ] 。

程中的非稳态情况 ,实时地给出液相穴末端位置 和液相穴的形状 ,但只是离线模型 。

2 轻压下技术的应用效果

扇形段技术最先进的是奥钢联的 SMA R T

轻压下技术在板坯连铸中应用非常普遍 ,在

扇形段和西马克公司的 Cyberlink 扇形段 。其中 方坯连铸中特别是大方坯连铸中的应用也得到了

由于动态轻压下比静态轻压下能更好地改善 铸坯内部质量 ,因此现阶段关于轻压下技术的研 究多集中于动态轻压下 。动态轻压下技术主要由 热跟踪模型 、自动调节系统和能够实现远程控制 的扇形段 3 个部分组成 。其中热跟踪模型和自动 调节系统是控制系统 ,它们能在浇铸过程中 ,根据 浇铸工艺条件 (钢种 、浇铸速度 、冷却水量等) 实时 计算出液芯及两相区位置和目标辊缝 。远程控制 扇形段则是执行系统 ,它根据指令动态调整液压 缸压力设置 ,改变辊缝和压下量 ,从而保证非稳态 浇铸的轻压下效果 。

1 轻压下技术的发展过程

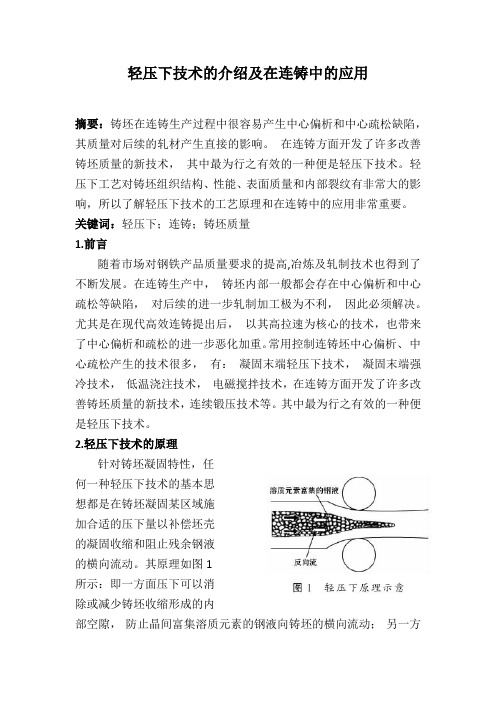

轻压下技术是在收缩辊缝技术的基础上发展 而来 ,它是通过在连铸坯液芯末端附近施加适当 压力 ,产生一定的压下量来补偿铸坯的凝固收缩 量[3] 。一方面可以消除或减少铸坯收缩形成的内 部空隙 ,防止晶间富集溶质元素的钢液向铸坯中 心横向流动 ;另一方面 ,轻压下所产生的挤压作用 还可以促进液芯中溶质元素富集的钢液沿拉坯方 向反向流动 ,使溶质元素在钢液中重新分配 ,从而 使铸坯的凝固组织更加均匀致密 ,起到改善中心 偏析和减少中心疏松的作用 ,如图 1 所示 。

轻压下 技 术 出 现 之 初 并 没 有 静 态 和 动 态 之 分 。直到 20 世纪 90 年代中后期 ,随着远程控制 技术的进步 ,才提出了动态轻压下的概念[4] 。静 态轻压下是浇铸前预先设定好辊缝 ,按照设定的

板坯连铸机高精度扇形段的应用与发展

连铸 动 态轻 压下 技术 是 2 0世 纪 9 0年 代 中后 期, 随着 高精 度液 压 扇 形 段 制 造 和 远 程 控 制 技 术

1 1 日本 日立造 船 公 司 ( i ciZ sn 开 发 的 . H t h oe ) a

丝杆 柱 连接 、 向套导 向的机械 式扇 形 段 导 日本 1 造 船 公 司 ( i ciZ sn 于 2 3立 H t h oe ) a O世 纪7 0年代 开发 了一种 机械 扇形 段 , 扇形段 上 下框

App ia i n a d v l m e t o g c ac gme t f l b ntnuo se lc to n De eop n fHi h Ac ur y Se n or S a Co i usCa t r

X a h uog W n o geg u nS o rn a gH nfn

每个 扇形 段 有 4台 蜗杆 减 速 箱 , 两 台减 速 每

Hale Waihona Puke 连铸 机扇 形段 是 将经 结 晶器一 次 冷却 凝 固成 较薄 厚 度 坯壳 的铸 坯 弯 曲 、 直 、 向 、 引 的设 矫 导 牵

备 。扇形 段一 般 由上 下框 架及 安装 在 上下 框架 上

的辊 子 、 驱动 辊压 下装 置 、辊缝 调 整装 置 等组 成 。

制方 式对 辊缝 精 度具 有直 接 和决定 性 的影 响 。

1 高辊 缝精 度扇 形段 的分 析 与 比较

端通 过缓 冲盘弹 簧与 上框 架相 连接 , 图 1 见 。 辊缝 调 整时 , 流马达 驱 动分 配齿 轮箱 , 交 齿轮 箱双 出轴通过 万 向接 轴分 别驱 动安 装在 下框 架上 的两 只蜗 杆箱 , 由蜗 杆 驱 动 蜗 轮 并 由蜗 轮通 过 梯 形螺 纹驱 动丝 杆 柱 , 上 框 架 与 丝 杆 柱 一起 沿导 使 向套 升 降 , 而实 现辊 缝调 整 。 进

动态轻压下技术的应用

◆液压夹紧式扇形段

动态轻压下技术要求快速远程调整铸辊的辊缝值, 以实现随着凝固末端位臵的变化进行轻压下。 目前铸坯的辊道采用段式结构,一段内包括7对左 右的辊子;采用液压驱动系统,既保证速度,又保证 精度。 扇形段以奥钢联公司的SMART扇形段和西马克公司

的Cyberlink扇形段为代表,两者的结构虽不完全相同,

内外被广泛应用。

轻压下机理

通过在连铸坯液芯末端附近施加压力,产生一定 的压下量来补偿铸坯的凝固收缩量。 ◆可以消除或减少铸坯收缩形成的内部空隙,防止晶间 富集溶质元素的钢液向铸坯中心横向流动; ◆轻压下所产生的挤压作用促进液芯中心富集溶质元素 钢液沿拉坯方向反向流动,使溶质元素在钢液中重新 分配,从而使铸坯的凝固组织更加均匀致密。

表 轻压下压下方式分类

类别

名称

方式

图例 应用 范围 板坯 方坯 圆坯 特点

机械应力轻 压下 Mechanical Soft Reduction

辊式 轻压 下

消除中心缺陷效果良 好,投资经济,有效

连续 锻压 式压 下 凝固 末端 强冷 技术

大方坯

消除中心缺陷效果好; 设备庞大,投资和维 护成本高

热应力轻压 下 Thermal Soft Redction

◆ q1区的收缩则将导致富集

杂质元素钢液的集中,从 而促进中心偏析的形成。 fs=0 凝固末端两相区示意图 fs=1

特殊钢大方坯连铸轻压下工艺模型研究与应用

特殊钢大方坯连铸轻压下工艺模型研究与应用中心偏析、疏松和缩孔是连铸坯特别是高碳特殊钢连铸坯常见的内部质量缺陷。

这类缺陷对铸坯热加工性能和后续轧材服役性能均具有不良的影响。

控制这类缺陷的常用技术通常有低过热度浇注、末端强冷、电磁搅拌和轻压下等。

其中,凝固末端轻压下适应性强、是综合控制铸坯内部质量的重要手段。

其通过补偿凝固末端液芯的体积收缩,抑制枝晶间浓化钢水流动,从而有可能很好地同时控制铸坯的缩孔、疏松和偏析。

本文对特殊钢大方坯连铸轻压下工艺模型开展了深入的研究,并考虑了压下辊辊形的影响,以期更好地改善轻压下技术的应用效果、提升特殊钢铸坯的产品质量。

掌握大方坯凝固过程液芯形貌和固相率分布是合理确定轻压下工艺、提高其冶金效果的重要依据。

基于大方坯凝固过程的传热和凝固模型,对大方坯凝固过程中心固相率和液芯形貌进行了定量计算。

分析了拉速、钢种、过热度、比水量和铸坯断面尺寸对液芯形貌和中心固相率分布变化的影响。

研究结果表明,随着拉速、钢种的碳和合金含量、过热度和断面尺寸的增加,以及二冷比水量的减小,铸坯液芯长度均会不同程度地增加,中心固相率的变化也相应减缓。

对于同一钢种和给定断面,拉速对液芯和中心固相率的影响最大,而过热度的影响最小。

基于铸坯凝固过程拉坯方向上的质量守恒,提出了大方坯轻压下工艺下的液芯压下量计算模型。

该模型既可以计算出合理的液芯压下总量,也可以计算出每个辊的液芯压下量,并揭示了各个压下辊的液芯压下量沿拉坯方向应该先小后大。

分析了钢种、拉速、过热度、比水量和铸坯断面尺寸对所需液芯压下总量的影响。

其中,铸坯厚度的影响程度最大,过热度影响最小。

一定压下区间内,凡是增加铸坯液芯厚度的因素均会增大所需的液芯压下量。

利用平辊压下效率模型,分析了钢种、拉速、过热度、比水量和断面尺寸等工艺参数的影响。

基于热-力耦合模型,提出了适用于平辊和凸辊轻压下的压下效率统一模型。

分析了凸辊凸台形状、坯辊接触比以及其他工艺参数对凸辊压下效率的影响。

动态轻压下技术在连铸中的应用

Abstrac t: The princ iple and som e m odes of so ft reduction techn ique o f fina l stage of solid ification we re briefed. T he m ain techno log ical param eters of the technique w ere ana lyzed and d iscussed , such as po sition o f so ft reduction, so ft reduction ra tio , to tal so ft reduction am ount, so ft reduction rate, casting speed and so on. The application results o f th is techno logy w ere compared. It is concluded that th is techno logy is effec tive to abate centra l segrega tion, im prove qua lity o f produc t and pro duce high va lue added product. K ey word s: dynam ic soft reduction; cen tral seg regation; interna l soundness

202. 00

a 50%

b 95%

10

辊缝值 结晶器上口 结晶器下口 垂直段入口 垂直段出口 矫直一段入口 水平一段入口 水平末段出口 压下量 /mm 出口实际辊缝值 压下位置固相率

连铸

表 3 250mm 厚辊缝及压下参数值 Table 3 Param eters of 250mm th ick roll gap and redu ction

连铸轻压下技术

轻压下技术的介绍及在连铸中的应用摘要:铸坯在连铸生产过程中很容易产生中心偏析和中心疏松缺陷,其质量对后续的轧材产生直接的影响。

在连铸方面开发了许多改善铸坯质量的新技术,其中最为行之有效的一种便是轻压下技术。

轻压下工艺对铸坯组织结构、性能、表面质量和内部裂纹有非常大的影响,所以了解轻压下技术的工艺原理和在连铸中的应用非常重要。

关键词:轻压下;连铸;铸坯质量1.前言随着市场对钢铁产品质量要求的提高,冶炼及轧制技术也得到了不断发展。

在连铸生产中,铸坯内部一般都会存在中心偏析和中心疏松等缺陷,对后续的进一步轧制加工极为不利,因此必须解决。

尤其是在现代高效连铸提出后,以其高拉速为核心的技术,也带来了中心偏析和疏松的进一步恶化加重。

常用控制连铸坯中心偏析、中心疏松产生的技术很多,有:凝固末端轻压下技术,凝固末端强冷技术,低温浇注技术,电磁搅拌技术,在连铸方面开发了许多改善铸坯质量的新技术,连续锻压技术等。

其中最为行之有效的一种便是轻压下技术。

2.轻压下技术的原理针对铸坯凝固特性,任何一种轻压下技术的基本思想都是在铸坯凝固某区域施加合适的压下量以补偿坯壳的凝固收缩和阻止残余钢液的横向流动。

其原理如图1所示:即一方面压下可以消除或减少铸坯收缩形成的内部空隙,防止晶间富集溶质元素的钢液向铸坯的横向流动;另一方面,压下可以使液芯中溶质元素富集的钢液沿拉坯方向反向流动,使溶质元素在钢液中重新分配,从而改善中心偏析情况。

在连铸坯凝固过程中,对铸坯施加外力,补偿凝固收缩并破碎已经形成的“晶桥”,使得铸坯内的钢水可以自由地进行流动,就可以最大程度地减少中心偏析和疏松,这就是轻压下技术的工艺原理。

3.轻压下技术的发展及分类3.1轻压下技术的发展轻压下技术始于20世纪70年代末、80年代初,是在20世纪70年代辊缝收缩技术的基础上发展而来的。

目前,连铸坯的轻压下有两种含义:在铸坯凝固末端处进行的轻压下;离凝固末端较远处进行的轻压下,又称带液芯轻压下。

应用轻压下技术提高连铸坯质量的研究

采用优化的连铸轻压下工艺生产的试验轴承钢连铸坯中心碳 偏析指数平均达到1.09级,中心疏松平均0.94级,一般疏松 平均0.87级,缩孔平均0.47级。与攻关前的指标相比:中心 碳偏析平均降低0.11,中心疏松平均降低1.86级,缩孔平均 降低1.53级。各项指标达到项目考核技术指标。

ቤተ መጻሕፍቲ ባይዱ

2 技术报告

青海省重大科技攻关项目 验收及成果鉴定报告

应用轻压下技术 提高连铸坯质量的研究

项目编号:2004-G-110 管理部门:青海省科学技术厅 承担单位:西宁特殊钢股份有限公司 协作单位:青海博世冶金研究所

1.1 项目简介 高碳的轴承钢、弹簧钢、碳素工具钢是西宁特钢的主导产品, 其年产量约占西钢年总产量的20%,在国内占有较大的市场份额。 长期以来,西钢一直采用模注工艺生产这些钢。模注工艺生产的钢 成材率低,生产成本高,表面质量差;采用连铸工艺生产的特殊钢 表面质量好,成材率显著提高,极大地节约生产成本,因此,连铸 成为当今特殊钢生产的主流。 西宁特钢于1997年引进美国康卡斯特的合金钢大方坯连铸机, 经过调试、试生产于1999年开始生产轴承钢、弹簧钢、碳素工具钢 等高碳的特殊钢。虽然连铸钢的表面质量较模注钢有了很大的改善 ,但因高碳钢固液两相区较其它钢种宽,在连铸坯的凝固过程中由 于选分结晶和凝固收缩导致富集溶质的钢液向中心的宏观流动而引 起中心偏析,同时由于枝晶“搭桥”,下部钢液在凝固收缩过程中 得不到上部钢液的补充,形成残余缩孔和中心疏松等缺陷,并伴随 产生中心的正或负偏析。

二冷技术 特殊钢连铸的冷却制度目前普遍采用的仍是以弱冷为主, 弱冷不仅仅是降低比水量,更重要的是根据钢种特性合理 分配各段比水量。

凝固末端液芯压下技术

为解决高碳钢连铸坯凝固过程中,由于导辊之间铸坯产生鼓 肚引起的坯壳内容积变化和补偿凝固收缩,导致因残留钢液 的宏观流动引起的中心偏析,对液相穴附近进行压下处理, 具体方法一般有以下四种:

连铸轻压下技术综述

此后"德国 6D6 Q?)/8公司开发了一种连杆 式伺服阀控制的液压夹紧式轻压下扇形段! Ff@?G5 h-.J$ "它代表了当今板坯连铸机扇形段发展的最 新技术% Ff@?Gh-.J 扇形段包括 ( 个带压力和位置 传感器的液压缸"该扇形段具有几项重要功能+在 线自动对中&在线追踪板坯凝固终点&以及在线计 算和优化扇形段辊缝’1( "这些重要功能使得动态 轻压下效果更好% Ff@?Gh-.J 扇形段于 !444 年在 德国 6/hm8-77?G钢铁厂投入应用"实践证明比普通 扇形段更有利于改善铸坯内部质量%

纵观以上 技 术" 其 发 展 主 要 局 限 于 静 态 轻 压 下范畴% 这些技术在实际工业应用中有很大的局 限性"难以大规模推广应用% !(’"动态轻压下技术

!44% 年"奥钢联! ed^$ 开发了一种比例阀控 制的液压夹紧式 6)/G7扇形段"该扇形段具有远程 辊缝调节功能"这意味着可以在浇铸过程中根据 凝固终点的变化动态调整扇形段辊缝的大小"也 即动态轻压下% 同年"该技术首次应用到芬兰 T/5 P7/GPPJJ-钢厂的 , 号板坯连铸机’%( "这是世界上 第 ! 套配备了由 !’ 个 6)/G7扇形段组成的全动态 铸流导向系统的板坯连铸机% 每一个 6)/G7扇形 段配有 ( 个液压缸"能够在线准确调节辊缝大小% 在浇铸过程中"由一个 Qf.=OOh的动态二次冷却控 制模型进行冷却水量的计算和控制"再利用自动 铸坯锥度控制系统! d6RF$ 来调整扇形段的设置 点"这样就可以根据铸坯凝固终点位置调节辊缝 锥度"实现动态压下功能% 该技术于当年 !" 月 !’ 日在拉赫厂投产"取得了良好的应用效果%

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图 2 两种轻压下方法示意

a-辊压下法; b-平面压下法

由于辊式轻压下易于操作, 避免了锻式轻 压下的高精度锥度及两块板对称性要求, 所以 成为目前最为广泛应用的轻压下方法。

2 轻压下各项工艺参数的选择理论 分析

对于一项技术, 其是否能发挥作用, 工艺 参数的合理选择是至关重要的, 轻压下的工艺 参数主要包括: 轻压下区间、 压下量、 压下速 率等。 2.1 轻压下区间

收稿日期: 2010 - 10 - 16 作者简介: 姚成功 (1987 - ), 男, 硕士研究生。 研究方向: 连铸技术。

2011 年第 1 期

姚成功等: 轻压下技术在连铸中的应用及发展

53

动 态 轻 压 下 技 术 ( Dynamic Soft Reduction, DSR) 是 在 连 铸 生 产 过 程 中 根 据 铸 坯 的 凝 固 情 况, 动态跟踪铸坯上指定的凝固范围, 实时地 调整轻压下参数命令。 因此, 动态轻压下可以 更好地满足非稳态的生产。

影响轻压下设备的安装区间; 另一方面是当拉

速低时, 铸坯的过冷强度提高, 从而导致无法

压下, 最终导致铸坯的中心偏析和疏松改善不

明显, 铸坯厚度超过正公差, 这一点在梅山钢

铁公司的生产实践中体现。

拉坯速度还与压下率和压下速率之间存在

以下的关系:

Vc =

VR δ

式中: Vc 为拉坯速度, m / min。 可以根据上式预 检连铸机的拉坯速度是否合适。

YAO Cheng-gong, YUAN Shou-qian, JING Lin-lin

(Xian University of Architecture and Technology, Xian 710055, China)

ABSTRACT: It is very easy to produce center segregation and center porosity defects in continuous casting process, the quality of the followed products is impacted by the slab or billet. As more research in the field in recent years, a number of methods to improve the quality of products are proposed in the continuous casting, the most effective one is the soft reduction technology. This paper reviews the basic principles of soft reduction technology, the makes theory analysis choice to their technological parameters, moreover explains and discusses the application and development direction of this technology in domestic and foreign plants. KEY WORDS: continuous casting; soft reduction; center segregation; center porosity

种的裂纹敏感性, 防止压下速率太大而引起的铸

坯内裂, 并防止太大的压下速率对辊子的损坏。

根据现有的生产实践, 板坯的压下速率为

0.5 ~ 1.1 mm / min, 方坯为 1 ~ 2 mm / min。

2.3.2 拉坯速度

拉坯速度对于轻压下的影响主要集中在两

个方面: 一方面是凝固末端位置的变化, 直接

摘 要: 铸坯在连铸生产过程中很容易产生中心偏析和中心疏松缺陷, 其质量对后续的轧材产生直接的

影响。 随着近年来人们的不断摸索研究, 在连铸方面开发了许多改善铸坯质量的新技术, 其中最为行之 有效的一种便是轻压下技术。 为此综述了轻压下技术的基本原理, 对其各项工艺参数进行了理论分析选 择, 并对该技术在国内外企业的应用和发展方向做了一定的阐述和讨论。

压下量是轻压下中一个极为重要的参数, 其合适程度直接决定着最终的铸坯质量: 压下 量过小时, 无法补偿凝固收缩, 从而无法达到 改善中心偏析和疏松; 压下量过大时, 铸坯受 挤压过度, 引起富集溶质的尚未凝固的钢液流 到相邻的鼓肚区, 从而发生白亮带负偏析和逆 V 偏析。

铸坯凝固收缩率在 3% ~ 4%。 根据钢种的不 同而略有差异, 所以生产中的压下量也因钢种 不同而异, 但 可 以 参 见 文 献 [14, 15] 中关于压 下量与压下率的关系:

图 3 凝固末端两相区示意

54

金属材料与冶金工程

Vol.39 No.1

0.9, 而 对 于 弹 簧 钢 应 选 在 0.4 ~ 0.8 之 间 ; 另 外现实企业也未完全采用上述的分析区间, 见 表 1[10]。

表 1 压下区间

公司

应用范围 / mm

压下区 间/%

中国济钢(奥钢联技术)

中厚板

芬兰 Rautaruukki

在连铸生产中, 铸坯内部一般都会存在中 心偏析和中心疏松等缺陷, 对后续的进一步轧 制加工极为不利, 因此必须解决[1]。 尤其是在现 代高效连铸提出后, 以其高拉速为核心的技术, 也带来了中 心 偏 析 和 疏 松 的 进 一 步 恶 化 加 重 [2]。 常用控制连铸坯中心偏析、 中心疏松产生的技 术很多, 有: 凝固末端轻压下技术, 凝固末端 强冷技术, 低温浇注技术, 电磁搅拌技术, 连

55

企业

芬兰 Rautaruukki[18] 韩 国 浦 项[19]

意大利 Acciaierie[20]

表 2 国外企业轻压下工艺参数

钢种

铸坯断面 / mm

压下区间

C 为0.088% 微合金钢 S82

C% 为 0.4%

210 × (1 250 ~ 1 475) 250 × 330 160 × 160

然而并非所有的研究都认可上述的区间, 文 献 [12] 则 认 为 其 结 果 应 该 是 固 相 率 为 0.2 ~ 0.5; 文献 [7] 则认为对于高碳 钢 应 选 择 在 0.2 ~

图 1 轻压下原理示意

对于轻压下所需的压力主要有两种: 一种 是热应力, 即采用铸坯强冷技术, 使凝固坯壳 向内收缩, 产生于机械力压下类似的作用, 该 法对于大断面、 表面裂纹敏感的钢种收效甚微,

3 轻压下技术在当前国内外企业的 应用实践

3.1 国外企业应用 在轻压下技术的应用方面, 国外企业早于

我国, 其中研发与应用较为成熟与成功的企业 有: 日本的 NKK, 新日铁, 韩国浦项, 加拿大 钢铁公司, 意大利达涅利。 应用效果都较为显 著, 其工艺参数见表 2。

2011 年第 1 期

姚成功等: 轻压下技术在连铸中的应用及发展

连铸过程中固液相界面是脆性区, 一般钢 种 的 铸 坯 内 裂 产 生 临 界 应 变 ε0 为 0.2% ~ 0.4%, 如果压下率超过该临界值, 就会产生裂纹。

关于压下率对铸坯质量的贡献可以参考文 献 [13] 的研究结论, 其认为压下率对碳偏析度 的影响是先降后升的关系, 即在其他条件一定 时有一个最优压下率值。 一般板坯压下率为 0.5 ~ 1.1 mm / m, 方坯为 0.5 ~ 4.0 mm / m 。 [14] 一些国 外的学者研究则取该值都较大, 如文献 [7] 中弹 簧钢坯 (150×150) 的压下率已达到 3.69 mm / m。 2.2.2 压下量

关键词: 连铸; 轻压下; 中心偏析; 中心疏松 中图分类号: TF777 文献标识码: A 文章编号: 1005 - 6084 (2011) 01 - 0052 - 05

Application and Development of Soft Reduction Technology in Continuous Casting

0.3 ~ 0.9 0.3 ~ 0.7

-

压下量 / mm 压下率 / mm·m -1

-

-

6

1.18

4.8

-

3.2 国内企业应用 我国的现有动态轻压下机型多为国外引进,

2.3 压下速率和拉坯速度

2.3.1 压下速率

压下速率是指单位时间的压下量。 其数值

主要受钢种性质、 铸坯尺寸的影响, 如文献 [17]

给出的经验公式:

! " VR=D

W

-0.125

(TL - TS)0.15 × 10 -3

式中: VR 为压下速率, mm / min; D 为厚度, mm; W 为铸坯宽度, mm; TL 为液相线温度, ℃; TS 为固相线温度, ℃。 同时在生产中还应该重视钢

第 39 卷 第 1 期 2011 年 2 月

金属材料与冶金工程 METAL MATERIALS AND METALLURGY ENGINEERING

Vol.39 No.1 Feb 2011

轻压下技术在连铸中的应用及发展

姚成功,袁守谦,景琳琳

(西安建筑科技大学 冶金工程学院, 陕西 西安 710055)

并且不符合现代钢铁工业节能降耗的热装热送 思想, 故而应用甚少; 另一种便是机械应力, 即用机械压下的方法补偿铸坯收缩, 该法依据设 备又可分为辊式轻压下和锻式轻压下, 见图 2[8]。

1 轻压下技术的原理

在铸坯的凝固过程中, 钢液的选分结晶特 性不可避免地导致了晶间液相区溶质元素的富 集, 与此同时, 铸坯凝固收缩又使得富集溶质 元素的钢液不断向铸坯中心附近补充并凝固, 从而形成了溶质含量中心高、 周围低的分布状 态, 即中心偏析。 对于方坯来讲, 主要是 “搭 桥” 现象的产生, 从而阻断了上部钢液对于下 部钢液的补充, 并产生残余缩孔或中心疏松, 同时伴随严重的中心偏析[5]。 对于板坯则由于坯 壳凝固收缩和坯壳发生鼓肚引起负压而产生驱 动力, 使富含杂质的枝晶间的钢液流动和积累 最终造成中心偏析[6]。