第三代汽车用钢的研究

鱼与熊掌兼得的艺术:三代先进高强钢

鱼与熊掌兼得的艺术:三代先进高强钢材料人轻量化专栏里很多次提到过高强钢,但往往是作为与碳纤维、铝合金比较而提及,今天,我们就为大家介绍经常被提起的产品。

不夸张地说,先进高强钢的应用和发展是危机下的产物。

在20世纪70年代之前,当时的汽车用钢主要性能指标是硬度。

在这一方面,高强钢与软钢没有什么区别,所以在汽车上应用很少。

而到了80年代,汽车业开始讲究燃油效率,迫使制造商们开始采用传统高强钢。

但到了90年代,危机来了!汽车设计者们开始采用铝合金、镁合金、纤维复合材来为汽车减重。

虽然这些材料的成本比钢铁要高,但是燃效和环保的压力让汽车制造商们觉得还是值得发展。

而当时先进高强钢成本高、难以焊接,虽然比起传统高强钢的韧性高,但是还是难以让汽车制造商引起兴趣。

于是,世界钢铁协会联合18个国家、34家钢企,组成“21世纪超轻量型汽车开发企业集团”,并启动了一系列项目,试图通过在以钢铁为基本材料的前提下,从结构设计、制造技术、零部件形状等多方面减轻汽车重量。

这里可能就要问一句了,为什么钢铁如此紧张汽车业呢?谁叫它俩爱得如此深沉呢!中钢协有数据称,汽车用钢目前占国内钢产量的8%,而国外是15%。

在基建市场疲软的大环境下,钢企普遍亏损,唯独几个生产汽车板的企业还能赚些钱。

要是汽车这块阵地也丢了,后果可想而知……当然,结果还是很理想的。

项目认为,先进高强钢预计使用比例超过 60%,在不增加成本的前提下,可实现车身减重 35%的目标,同时满足五星级安全碰撞标准。

此后,钢铁企业和协会,时不时地论证一番:先进高强钢才是汽车业轻量化的真爱。

车用钢材,通常可以分成:软钢、传统高强钢和第一代、第二代、第三代先进高强钢。

他们各自的伸长率和抗拉强度范围如下图:从这个表里可以看到,软钢具有很好的伸长率,意味着加工性能非常好,但抗拉强度最高不过300Mpa以内。

软钢主要有2个类别:低碳钢(Mild steel)和无间隙原子钢(IF steel)。

第三代高强度汽车钢的性能与应用

第三代高强度汽车钢的性能与应用近年来,随着汽车业发展的不断加快,广大汽车制造商亟欲寻求一种高强度汽车钢来提高汽车的质量,确保汽车的安全性能。

因此,伴随着汽车制造商的普遍追求,第三代高强度汽车钢的出现显得格外重要。

第三代高强度汽车钢的特征是钢的结构更加致密,高强度汽车钢的抗拉强度可达到800MPa以上,抗压强度可达到400MPa以上,有较强的抗冲击性能,抗拉和抗压比一般钢高出30%到50%。

同时,第三代高强度汽车钢具有厚度较薄、弯曲性能良好等优势。

它还具有抗锈蚀性能、氧化性能、高温强度性能等优点,广泛适用于高压气罐、发动机支架、悬挂、车身等车辆部件中。

第三代高强度汽车钢在汽车工业中的应用也正在不断发展。

目前,该钢材在汽车车架和高压气罐、发动机支架等件结构件的应用越来越多,有利于提高汽车的耐久性能和安全性。

中,在汽车钢材结构件中应用第三代高强度汽车钢应用最为广泛。

高强度汽车钢比一般钢具有更高的强度,有助于减少车身的厚度,把材料重量减轻到最小,有利于提高汽车的性能,提高燃油经济性,并具有很高的安全性能。

另外,应用高强度汽车钢可以减少车身材料的使用,有利于减少环境污染,保护自然环境和地球家园。

综上所述,第三代高强度汽车钢具有结构致密、抗拉强度高、抗冲击性好、厚度较薄、弯曲性能优良等优势,广泛应用于汽车车架和高压气罐、发动机支架等件结构件中,可以有效提高汽车的安全性能和经济性能,同时减少车身材料的使用,减少环境污染,保护自然环境和地球家园。

第三代高强度汽车钢的应用前景广阔,由于汽车业的发展不断加快,今后将会有更多的车辆采用第三代高强度汽车钢作为结构件,以满足汽车制造商对高强度钢的需求。

此外,第三代高强度汽车钢的开发和研究也将不断深入,以提高它的高强度和轻量化的特点,满足汽车工业的高标准要求。

第三代高强度汽车钢无论是在汽车工业中的应用,还是在研发和制造中的研究都将会发挥着重要作用,是汽车制造商及消费者提高汽车安全性能和经济性能的重要选择。

中锰汽车钢激光焊接焊缝组织与韧性

中锰汽车钢激光焊接焊缝组织与韧性摘要:中锰汽车钢是为满足汽车轻量化、安全性和低成本的生产要求而研制的第三代先进汽车钢,其含锰量(质量分数)为3%~12%,热轧后在两相区进行退火,退火过程中通过控制Mn元素的含量,完成奥氏体逆转变,室温组织中保留有一定比例的奥氏体组织。

热轧中锰钢室温组织为亚微米级的板条状铁素体和奥氏体双相组织,板条间存在大量的位错和颗粒状的碳化物。

通过细化晶粒和弥散强化的方式提高材料强度,组织中的奥氏体可发生相变诱导塑性,保证整车的安全性能,而钢中除Mn外的合金元素的控制又有效降低了中锰钢的生产成本,使第三代中锰钢弥补了第一代钢塑性低、第二代钢成本高及后续加工困难等不足,因此中锰汽车钢的工业应用前景广阔。

关键词:中锰钢;激光技术;焊接焊缝;引言近年来,人们对中锰钢进行了大量的研究工作。

在逆转变奥氏体退火过程中,为实现奥氏体稳定性和奥氏体中C、Mn的富集,需要增加退火时间,导致中锰钢的制备周期延长和生产成本增加。

这就需要对中锰钢ART工艺中合金元素配分的规律进行深入研究,试图寻求退火温度和保温时间最佳的组合,而通过奥氏体逆相变过程的热力学计算,可高效地获得试验研究所需的逆相变退火工艺参数配置,节省时间、节约成本、缩短试验流程。

1中锰钢的成分设计1.1中锰钢的成分设计Mn元素Mn是中锰钢中很重要的一种合金元素,既可稳定奥氏体和扩大奥氏体相区,又可以提高奥氏体体积分数和降低Ms点。

保证在室温下可以获得高体积分数的亚稳态奥氏体组织,在后续的变形阶段发生TRIP和TWIP效应提高中锰钢的强度和塑性。

尽管过高的Mn含量会促进大量奥氏体的形成,但过高的奥氏体含量未必会促进优越的力学性能,这也是限制第二代汽车钢发展的原因。

另外,过高的Mn含量会导致中锰钢在凝固阶段发生严重的偏析现象,不利于后续的加工和力学性能的优化。

1.2C元素C作为钢铁材料中不可或缺的元素,其可通过固溶强化以及析出强化(与其他元素形成纳米级碳化物)来提高中锰钢的强度,也可通过细晶强化来优化中锰钢的综合力学性能。

新一代汽车用钢

・

薄鑫 涛 ・

・

6 4 ・

《 热处理》

2 0 1 3年第 2 8卷

第 4期

新 一代 汽 车 用钢

近3 0年 , 汽车用 钢发展 迅速 。从 2 0世 纪 9 0年 代 的低 强 高塑 无 问 隙原子 钢 ( I F钢 ) 和烘烤 硬 化 钢 ( B H

钢) 发展 到 2 l 世 纪初 的更 高强度 的双相 钢 ( D P钢 ) 、 相 变诱导 塑性钢 ( T R I P钢 ) 和热成 形 马 氏体钢 。现 世界

炉 中气 流 正常 的情况下 , 6 X 1 0 P a 压 力就 足 以获 得

足够 的韧性 。

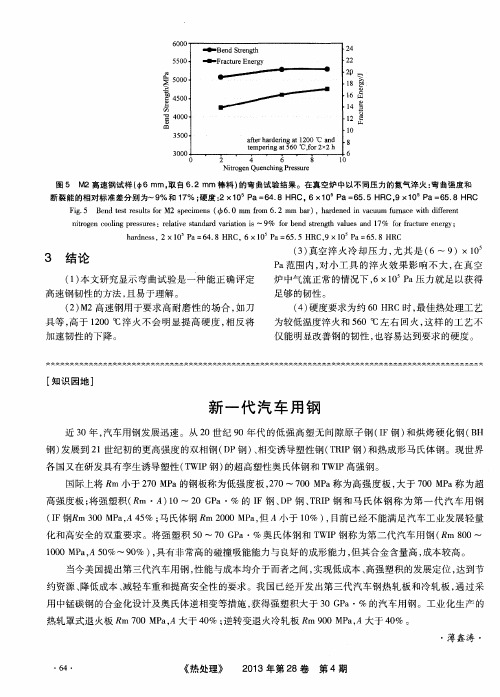

( 2 ) M2高速 钢用 于要求 高 耐磨 性 的场合 , 如 刀 具等 , 高于 1 2 0 0℃淬 火 不 会 明显 提 高硬 度 , 相 反 将

加速 韧性 的下 降 。

H

当今美 国提出第三代汽车用钢 , 性能与成本均介于而者之间, 实现低成本 、 高强塑积的发展定位 , 达到节

约 资源 、 降低成 本 、 减轻 车重 和提 高安全 性 的要 求 。我 国已经 开发 出第 三代 汽 车钢 热 轧板 和 冷轧 板 , 通 过采 用 中锰碳钢 的合 金化设 计及 奥 氏体 逆相 变等措 施 , 获 得强 塑积大 于 3 0 G P a・ % 的汽车 用钢 。工 业化 生 产 的

f / I I a J 暑u 皇

( 4 ) 硬 度要求 为约 6 0 H R C时 , 最 佳热处 理工 艺 为较 低温 度淬火 和 5 6 0℃ 左 右 回火 , 这 样 的工 艺 不

对IF钢组织性能影响因素分析

对IF钢组织性能影响因素的分析IF钢(Interstitial Free Steel)又叫无间隙原子钢,是继沸腾钢与铝镇静钢之后自动化工业广泛应用的又一代深冲用钢。

IF钢的特点是含碳量很低,参加Ti 和Nb之后,形成Ti和Nb的C、N化合物。

由于钢中无间隙原子,而使其具有优异的深冲性能:高塑性应变比、高延伸率、高硬化指数以及较低的屈强比,并具有优异的非时效性,因此被誉为第三代超深重用钢而广泛应用于汽车制造等行业[1]。

IF钢按添加的微合金元素不同,通常分为Ti—IF钢、Nb—IF钢和(Nb+Ti)一IF钢,影响IF钢组织性能的因素有很多,总结起来有两大类:一是材质本身的因素,包括所含化学成分的影响,二是加工工艺的影响。

下面分别就两方面的影响因素予以具体阐述。

首先,介绍一下IF钢的成型性及其评价。

〔一〕IF钢的成型性及其评价汽车用钢板几乎全部经过冲压成型,所以成型性的好坏是材料面临的首要问题。

所谓成型性是指钢板在承受变形过程中抵抗失效的能力。

它除了与材料本身特性有关外还与变形条件有关。

评价钢板成型性能的指标有两大类,即根本成型性能指标和模拟成型性能指标。

前者是对材料本身性能的反映,取决于材料生产过程中的冶金因素;后者是对材料在*种变形条件下成型性能的反映,与具体的变形工艺有关。

与上述两大类成型性能指标相对应的实验方法中,应用最广泛的的成型性能实验是单向拉伸实验,而Swift冲杯实验、扩孔实验、极限拱高实验都是模拟成型性能实验。

单向拉伸实验获得两个主要的根本成型指标:加工硬化指数(n值)和塑性应变比(r值),同时还可获得屈服强度(Ys)、拉伸强度(Ts)和延伸率等。

加工硬化指数(n值)是钢板在塑性变形过程中形变强化能力的一种量度,是评价板材在拉胀时成形性能的指标。

钢板在成形过程中,变形大的部位首先硬化,n值越高,硬化程度越强,变形越困难,促使变形小的部位的金属向变形大的部位流动,使整体钢板变形区域均匀,从而提高了钢板的成形性能。

第三代汽车用钢中锰钢的开发

700

γ+α

700

600

600

500

500

400

400

300

α+θ α+γ+θ

300

200

200

100

100

0

0

0 2 4 6 8 10

Mn, mass-%

γ γ+α

α+γ+θ

α+θ

0.1 0.2 0.3 0.4 0.5 C, mass-%

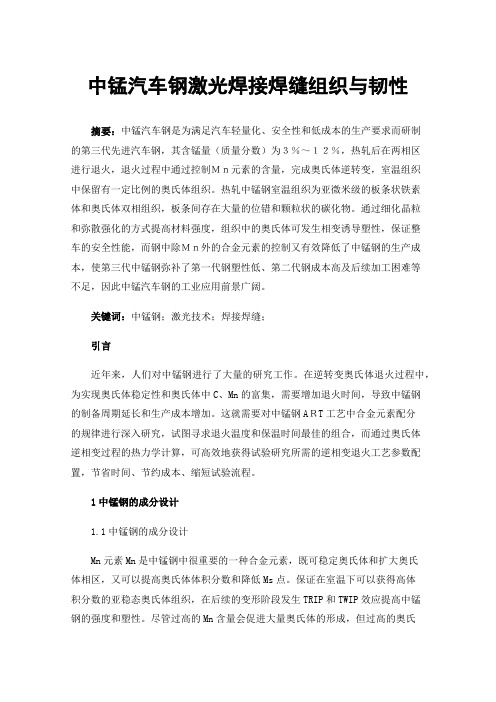

图 4 第一类和第二类中锰钢热处理工艺原理

C in austenite, wt% Mn in austenite, wt%

1400 1200 1000 800

700°C 680°C 660°C 640°C

600

400

200

0 0

0.2µm

5

10

15

20

25

Engineering strain, %

图 8 中锰钢(Fe-0.05%C-6%Mn-1.4%Si)退火温度和应力曲

线。微观组织照片。

第一类中锰钢(Medium)的力学行为和微观组织如图 8 所示。实验结果表明:尽管经过 640 退火,钢板的强塑 积接近 20000MPa%,但是由于大部分的变形量是由于 局部变形导致的,这种变形行为限制了其实际应用。

0.0

0.5

1.0 0.0

0.5

1.0 0.0

0.5

1.0

Carbon content, mass-%

(a)

(b)

(c)

图 1 第一类和第二类中锰钢的相图

δ α+γ

δ α+γ

δ α+γ

北京市发展第三代汽车用钢产业浅析

钢 主要依 靠进 口 ; 如今, 虽 然宝钢 、 武

钢、 鞍钢等 大钢厂均 可生产汽 车钢 , 但

是, 中 国汽车钢 生 产技 术与 全球 一 流

业 之一 , 对 拉动 国 民经济 和保 障就 业 具 有 十 分 重 要 的 作用 。 近年来, 我 国

钢 厂相 比尚有一 定差 距 , 国 内高 端 汽 车所 用钢材依 然要 从 国外进 口。

北京 汽 车产 业是 促 进 北 京 市 制

∞ 图 ,

造 业 发展 的突破 口和 重要 组 成部 分 ,

\

静

北京 汽车工业 已成 为拉动北 京工业增

长、 带动 城 乡就 业 、 推动 工业 结 构 调

整、 走 新型 工 业 化 道 路 的 重 要力 量 。 “ 十一五” 期间 , 北 京汽车产销 、 产值 年 均增 速均超 过 2 0 %。 2 0 1 0 年, 北京 汽车

1 0 0 0 1 5 0 0 2 0 0 0 2 5 0 0 3 0 0 0

工业 实现产值 近 2 o o o 4 L 元, 占全 市工 业产 值 的 比重达 到 1 5 %, 整 体竞 争 力 和对工业 的支撑作用进 一步增强 。 北京 市“ 十二 五” 时期汽车产业 发 展 规 划 中也 明确 指 出 : 2 0 1 5 年, 北京

抗拉强度/ MP a

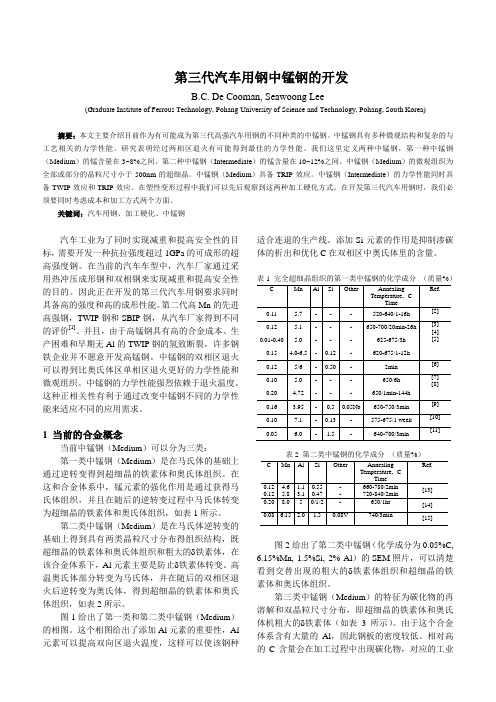

第 三代汽车 用薄板钢 的强 度和塑性

强高塑钢 的研发工 作 。 到 目前为止 , 各 国开发第 三代汽车钢 的技术思 路仍然 在积 极探索 之 中。 虽然美 国提 出第三代钢 的概 念 比 中 国早 , 但 现在 美 国依 然 只有 几所 大 学 在开展研 究工作 , 还没进 入工业 化。 中国不但是第 一个进入 工业生产 的 国 家, 而且 生产 的第 三代钢成 本低 , 合金

Fe-Mn-Al-C系低密度钢及其强韧化机制研究进展

Fe-Mn-Al-C系低密度钢及其强韧化机制研究进展林方敏;邢梅;唐立志;武学俊;章小峰;黄贞益【期刊名称】《材料导报》【年(卷),期】2023(37)5【摘要】汽车行业的迅速发展使得能源消耗、环境污染等问题日益严重,而开发高强度且轻量化的汽车用钢对节能减排具有重要意义。

目前正在研发的第三代先进高强钢包括轻质(Lightweight)钢、Q&P(Quenching and partitioning)钢和中锰钢(Mn质量分数为5%~10%)。

其中,Fe-Mn-Al-C系低密度高强钢由于Al元素的加入,在密度降低的同时保持着良好的力学性能,满足第三代汽车用钢对轻量化的要求。

同时,由于大量Al、Mn和C元素的添加,Fe-Mn-Al-C系低密度钢的冶炼连铸、微观结构、变形机制、加工过程及应用性能与传统钢种大不相同。

本文系统阐述了Fe-Mn-Al-C系低密度钢的成分设计及其中合金元素的作用,介绍了低密度钢的微观组织结构特征;重点讨论了单一铁素体钢、奥氏体基钢、奥氏体基双相钢和铁素体基双相钢的各种强韧化机制,包括固溶强化、细晶强化、沉淀强化及其独特的应变硬化机制,如相变诱导塑性(TRIP)、孪晶诱导塑性(TWIP)、微带诱导塑性(MBIP)、剪切带诱导塑性(SIP)和动态滑移带细化(DSBR)等;并就层错能(SFE)对奥氏体钢变形机制产生的影响进行了总结;最后,对Fe-Mn-Al-C系低密度钢的强韧化机制研究进行展望,为后续研究者的工作提供参考。

【总页数】8页(P158-165)【作者】林方敏;邢梅;唐立志;武学俊;章小峰;黄贞益【作者单位】安徽工业大学冶金工程学院【正文语种】中文【中图分类】TG142.1【相关文献】1.基于热力学理论的Fe-Mn-Al-C系低密度钢层错能计算模型2.Fe-Mn-Al-C低密度钢强化机制与拉伸性能研究进展及Nb微合金化展望3.Fe-Mn-Al-C系低密度钢开发中数值模拟的应用4.低锰铝系Fe-Mn-Al-C低密度钢的高温热塑性研究5.Al 元素对Fe-Mn-Al-C系低密度钢的影响特性综述因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第三代汽车用钢的研究

自2000年以来,中国汽车工业发展进入了快车道,每年均有以两位数以上的速度增长,每年的增长绝对值均超过百万辆,至2009年,中国汽车产销超过1350万辆首次成为世界汽车产销第一大国。

【见下图】。

汽车工业的发展,汽车保有量的增加,带来了三大问题:能耗,排放和污染,在国际油价持续攀升和环境污染日益严重的今天,节能减排刻不容缓,而且提高汽车性能,改善汽车安全性也十分迫切。

因而现代汽车结构、性能和技术的重要发展方向是减重、节能、降低排放和提高安全性。

方法有:一是动力系统的改进,包括多种能源的利用;另一种方法是轻量化。

一系列的实验和研究都表明,汽车(乘用车)每减重10%,油耗降低6%~8%,排放减少4%~6%;按照我国目前汽车轻量化材料与技术应用情况,整车自重减重仍有较大潜力。

汽车减重可以通过提高汽车用材料的强度或降低材料的密度来实现。

提高安全性主要通过车身本身的合理设计及选择具有高撞击能量吸收能力的材料,即高塑性材料。

因而未来汽车用钢的发展应该朝着高强度、高塑性、低成本和易加工化等方向发展。

下一代汽车用钢的开发引起了广泛关注

关于下一代的汽车用钢,各国学者还没有找到明确的研发方向,从资料来看,一些单位介绍了新的研发方向,如:钢铁研究总院董瀚等人的工作是开发回火马氏体+ 奥氏体组织, 强度级别达到1GPa ,伸长率大于40 %的新钢种。

主要是利用了马氏体的细晶强化和奥氏体的相变提供塑性的原理。

新西兰Deakin Univer sity 的Duncan 教授介绍了剑桥大学的工作,纳米板条状贝氏体(或马氏体)+ 奥氏体的新型贝氏体(马氏体) 钢,具有大于1GPa 的强度和很好的伸长率。

美国钢铁在下一代汽车用钢的研发中提出了QP 钢的方案,即马氏体+ 残余奥氏体的方案。

通过本次会议,可以确定汽车用钢的发展方向为:高强度、低成本、新的制造技术和下一代汽车用钢的发展;汽车应用技术的发展方向为:先进加工技术、成形、焊接和先期介入。

特别值得一提的是,在界汽车用钢联盟的ULSAB - A VC 项目中,大量

使用了先进高强钢和先进的加工技术,在正在进行的FSV 项目中,先进高强钢和先进加工技术的使用将进一步提高。

图1 第一代、第二代及处于研发阶段的新型第三代钢铁结构材料

通过图1可以看出,第一代汽车用钢的抗拉强度可以从IF钢的300MPa提高到马氏体钢的2000MPa, 甚至更高。

但是它们的塑性基本上随抗拉强度的提高而降低。

可以说具有较低强塑积的第一代汽车钢已经不能满足汽车工业未来发展对轻量化和高安全的双重要求。

对于第二代汽车用钢,它的抗拉强度在800-1000MPa 的水平上,而且它们的塑性在50-80%的范围内。

由此可见,第二代汽车用钢的强塑积远远高于第一代汽车用钢,表明第二代汽车用钢具有非常高的碰撞吸能能力与良好的成型能力。

但是相比于合金含量小于5%的第一代汽车用钢,第二代汽车用钢添加了大量的Cr、Ni、Mn、Si、和Al等合金元素,其总合金含量高达25%以上,导致其成本较高、工艺性能较差及冶金生产困难较大。

为了适应节约资源、降低成本、汽车轻量化和提高安全性的要求,需要研发具有成本接近第一代汽车用钢而性能接近第二代汽车用钢的低成本高强高塑第三代汽车用钢。

可以说低成本和高强塑是对未来汽车用钢发展的一个基本定位。