聚合釜的设计说明书

聚合釜讲解

2.搅拌装置的设计 搅拌装置的设计

六平叶片涡轮式搅拌器:轮径D/T=1/3,D=600mm 叶轮距器底高度Hj=D,Hj=600mm 叶片宽度W=1/5D,W=120mm 叶片长度L=1/4D,L=150mm 液深H/T=1.49/1.8=0.828 无挡板 叶轮转速

N=

u 6 .5 = = 3.5 r s = 210 r min πD 3.14 × 0.6

4.传热面积的校核 传热面积的校核

叶轮雷诺数

D 2 Nρ 0.6 2 × 3.5 × 860 Re = = = 21.7 µ 50

搅拌器功率

Ps = N p ρN 3 D 5 = 5 × 860 × 3.53 × 0.65 = 1.43 × 10 4 W = 14.3kW

P = 电机 Ps + Pm 14.3 + 0.1 × 14.3 = = 18.5kW η 0.85

电机功率

3.1热量衡算 热量衡算

过程的热效应Q3的计算 过程的热效应 的计算

1000 × 30493.6 × (0.646 − 0.45) Q3 = Qr + Q p = × 75.2 = 4.32 × 10 6 kJ 104

计算离开设备物料带走的热量Q4 计算离开设备物料带走的热量

Q4 = ∑ Gi C pi (t − to ) = 34510.8 × 2.05 × (160 − 140) = 1.42 × 106 kJ

1.聚合方法:少量溶剂的溶液聚合法 2.聚合温度:160℃ 3.聚合设备:间歇釜 4.搅拌装置:涡轮式搅拌器 5.传热设备:夹套

设计流程

釜体 物料衡算 ↓ 体积流量VD ↓ 反应釜尺寸

搅拌装置 功率准数Np ↓ 搅拌器功率 ↓ 电机功率

聚合釜设计

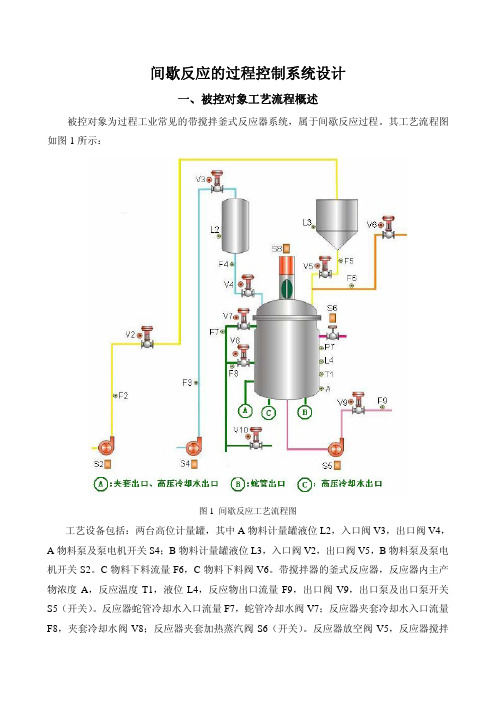

间歇反应的过程控制系统设计一、被控对象工艺流程概述被控对象为过程工业常见的带搅拌釜式反应器系统,属于间歇反应过程。

其工艺流程图如图1所示:图1 间歇反应工艺流程图工艺设备包括:两台高位计量罐,其中A物料计量罐液位L2,入口阀V3,出口阀V4,A物料泵及泵电机开关S4;B物料计量罐液位L3,入口阀V2,出口阀V5,B物料泵及泵电机开关S2。

C物料下料流量F6,C物料下料阀V6。

带搅拌器的釜式反应器,反应器内主产物浓度A,反应温度T1,液位L4,反应物出口流量F9,出口阀V9,出口泵及出口泵开关S5(开关)。

反应器蛇管冷却水入口流量F7,蛇管冷却水阀V7;反应器夹套冷却水入口流量F8,夹套冷却水阀V8;反应器夹套加热蒸汽阀S6(开关)。

反应器放空阀V5,反应器搅拌电机开关S8,高压冷却水阀V10。

间歇反应流程中相关设备尺寸如下:(1) 反应器(釜)每釜容积2500升(最大容积2800升),直径1400mm,高度2000mm,浆式搅拌器(体积忽略不计),转速90r.p.m,搅拌电机功率4.5kw(2) A物料计量罐容积180升,直径500mm,高度900mm,正常液位640mm(溢流管高度)(3) B物料计量罐容积270升,直径600mm,圆筒形部分高度800mm,圆锥形部分高度520mm,正常液位1000mm(溢流管高度)(4) A物料计量罐、B物料计量罐底到反应釜顶高差1500mm(5) A物料上料管、下料管,B物料上料管、下料管的公称直径Dg40mm(6) 反应器蛇管冷却水水管公称直径Dg50mm(7) 反应器夹套冷却水水管公称直径Dg65mm(8) 反应物出料管公称直径Dg70mm其测控条件如表1.1所示:表1.1 测控条件一览表L2 A物料计量罐液位最高640mmL3 B物料计量罐液位最高1000mmL4 反应器液位最高1600mmT1 反应温度℃P7 反应压力 MPa(绝压)F2 B物料上料流量最大8.1t/hF3 A物料上料流量最大9.72t/hF4 A物料下料流量最大9.05t/hF5 B物料下料流量最大8.68t/hF6 C物料下料流量最大42.77t/hF7 反应器蛇管冷却水入口流量最大42.84t/hF8 反应器夹套冷却水入口流量最大72.84t/h其设备参数如表1.1所示:表1.1 设备参数一览表S2 B物料上料泵开关开、关两种状态S4 A物料上料泵开关开、关两种状态S5 反应物出口泵开关开、关两种状态S6 反应器夹套加热蒸汽阀(开关阀)S8 反应器搅拌电机开关开、关两种状态V2 B物料上料阀开、关两种状态V3 A物料上料阀开、关两种状态V4 A物料下料阀开、关两种状态V5 B物料下料阀开、关两种状态V6 C物料下料阀V7 反应器蛇管冷却水入口阀V8 反应器夹套冷却水入口阀V9 反应物出料阀开、关两种状态V10 高压水入口阀开、关两种状态二、被控对象分析及控制系统综述缩合反应工序历经下料、升温、保温、出料及反应釜清洗阶段,最重要的是升温和保温两个阶段。

LF36型PVC糊树脂聚合釜的开发设计

LF36型PVC糊树脂聚合釜的开发设计郑国光,罗忠新(锦西化工机械(集团)有限责任公司,辽宁葫芦岛125001)摘要:介绍了用于生产聚氯乙烯糊树脂生产装置的关键设备—LF36型PVC 糊树脂聚合釜的技术特性、结构特点及生产能力。

关键词:PVC ;糊树脂;聚合釜;开发设计中图分类号:TQ325.3文献标识码:B文章编号:1009-1785(2009)03-0030-021LF36型PVC 糊树脂聚合釜的开发意义随着经济的稳步发展,国内市场对聚氯乙烯糊树脂的需求有了较大增长,特别是在汽车、建筑、电子和涂料等方面的需求显著增加。

与粉状PVC 相比,2005年以前国内PVC 糊树脂发展相对缓慢,市场基本处于供需平衡状态,行业整体发展较为平稳,糊状树脂的利润也明显高于粉状树脂。

由于国内糊树脂的生产企业较少,行业竞争明显小于粉状树脂;近年来糊树脂下游需求有比较明显的增长,进口数量占国内消费的比例较大;再加上目前国内用于生产糊树脂的聚合釜产能较低,不如粉状树脂设备发展得成熟。

由于以上原因,研制糊树脂生产专用高产能聚合釜具有相当重要的意义。

LF36型糊树脂聚合釜是在LF24型PVC 糊树脂聚合釜基础上,与天津渤天化工有限公司生产工艺配套使用,主要研制内容有:搅拌冷模试验及放大优化设计;传热试验及传热结构的设计与制造;釜内件的复合电解研磨抛光;大功率传动装置的设计与制造;大轴径下传动釜用机械密封的设计与制造。

2LF36型PVC 糊树脂聚合釜的性能特点LF36型PVC 糊树脂聚合釜是在消化吸收引进日本三菱公司技术的36m 3PVC 糊树脂聚合釜基础上,进行消化、吸收及创新,并结合锦西化工机械公司设计制造的LF24型PVC 糊树脂聚合釜等系列釜的设计制造经验,将国内外多项先进技术经过二次开发用于该釜,总体技术达到国际先进水平,与天津渤天化工有限公司化工工艺相匹配,适用于微悬浮法工艺,生产各种型号的PVC 糊状树脂,并实现全过程自动化控制。

设计说明书模板

化工大学化学工程学院设计说明书题目:学生:班级:学号:指导教师:2021年月目录1.工艺设计根底1.1 设计任务1.2 原辅材料性质及技术规格1.3 产品的性质及技术规格1.4 危险性物料的主要物性1.5 原辅材料的消耗定额2.工艺说明2.1生产方法、工艺技术路线及工艺特点2.1.1 生产方法2.1.2 工艺技术路线确实定2.2生产流程简述3.工艺计算与主要设备选型3.1 物料衡算3.1.1 计算的基准数据3.1.2 计算基准3.1.3 各单元物料衡算3.2热量衡算3.2.1 计算的基准数据3.2.2 物料衡算3.3 聚合釜的计算及选型4聚合工段的操作控制5.附图:带控制点的工艺流程图〔PID〕设计说明书版式要求1.目录格式中,一级标题采用黑体字,其余级别标题用宋体字,字号均为小四。

2.设计说明书正文约20页。

3.全文字体规定:中文采用宋体;英文采用Times New Roman。

4.正文采用小四号字,固定行距20磅。

5.参考文献内容字体采用5号字。

6.正文中一级标题〔章〕采用小三号字,加黑,居中;逢一级标题〔章〕更换起始页。

7.其余级别标题采用小四号字,加黑。

8.标题之间、标题与正文之间空一行。

9.标题数字排序:一级:1、2、3…;二级:1.1、1.2…;三级:1.1.1、1.1.2…;四级:〔1〕、〔2〕、〔3〕…;五级:①、②、③…。

10.图题目和表题目采用小四号字,居中,加黑。

11.表采用三线表格式;表格尽量不要跨页,如必须跨页设置表格时,后续页表格必须带表头,并标注续表说明,例如“〔续表1-2〕〞。

12.页面设置为:A4纸型,纵向、单面打印:上2cm,下2cm,左2.5cm,右1.5cm,装订线0.5cm,选择“不对称页边距〞,页眉1.2cm,页脚1.5cm。

13.页脚设置为:插入页码,居中。

1.工艺设计根底1.1设计任务〔包含由指导教师给出的设计任务书外,还应有一些简要的文献综述如意义、当前趋势等。

本科毕设论文-—30立方米聚合釜的设计说明书

吉林化工学院本科毕业设计说明书毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

李康松:30立方米聚合釜的设计作者签名:日期:吉林化工学院本科毕业设计说明书摘要本文首先介绍了聚氯乙烯(PVC)的广阔发展前景,而聚合釜是生产PVC的最重要设备。

又简单介绍了国内外聚合釜设计技术的发展历程及制造厂家。

从材质的传热性能、传热面积、搅拌器的设计、釜顶冷凝器及釜壁抛光几个方面阐述了聚合釜结构对生产能力的影响。

又介绍了釜体和夹套的技术特性,以及安装、试车、操作、岗位要求。

同时指出设备特点及存在的问题并提出改进意见。

然后是详细的工艺计算和强度计算,进而各个位置尺寸和部件进行选择确定。

关键词:聚氯乙烯,设计,计算李康松:30立方米聚合釜的设计AbstractThis paper describes the broad prospects for development of PVC,the production of PVC polymerization reactor is the most important equipment.Also a brief home and abroad polymerization reactor design and technological development and manufacturer. Heat transfer from the material, heat transfer area, mixer design, the condenser and the reactor vessel top wall of polished several aspects of the polymerization reactor structure on the capacity of.Also introduced the reactor body and the jacket of the technical characteristics,And installation, commissioning, operation, job demands.Also pointed out that the device characteristics and problems and suggest improvements.Then the detailed process calculation and strength calculation,Size and components in various locations and then select OK.Key Words:PVC;Design;Calculate吉林化工学院本科毕业设计说明书目录摘要........................................................... I Abstract .......................................................... IV 第1章设计说明书. (1)1.1概述 (1)1.1.1国内外聚合釜技术的发展历程 (1)1.1.2我国制造聚合釜的厂家 (4)1.2聚合釜结构对生产能力的影响 (5)1.2.1材质的传热性能 (5)1.2.2传热面积 (6)1.2.3搅拌的设计 (6)1.2.4釜顶冷凝器 (8)1.2.5釜壁抛光 (8)1.3设备的技术特性 (8)1.3.1釜体的试验、检验要求 (9)1.3.2 夹套的试验,检验的要求 (9)1.4安装、试车、操作及岗位要求 (9)1.4.1 安装 (9)1.4.2试车要求 (10)1.4.3设备的操作要求 (10)1.4.4岗位安全要求 (10)1.5设备特点及存在的问题和改进的意见 (11)1.5.1设备特点 (11)1.5.2设备的特点 (11)1.5.3 改进的意见 (11)1.6维修注意事项 (11)1.6.1 检修周期 (11)1.6.2 检修内容 (12)第2章工艺计算 (12)李康松:30立方米聚合釜的设计2.1原始数据 (12)2.2 物料衡算 (14)2.3釜体工艺尺寸的确定 (15)2.3.1釜体内直径、高度的确定 (15)2.3.2封头的选择 (15)2.3.3 夹套的选择 (16)2.4热量衡算 (17)2.4.1热水量的计算 (18)2.4.2 冷却水用量(聚合时间为11小时) (20)2.4.3 所需传热面积 (21)2.5釜体内冷管的计算 (21)2.6实际传热面积及校核 (22)2.7搅拌器设计 (23)2.7.1桨叶的形式,安装方式、尺寸 (23)2.7.2搅拌转速的确定及功率的计算 (24)2.7.3 电机、减速机的选择 (26)2.8安全阀的选择 (27)2.8.1 安全阀的工作原理及工作过程 (27)2.8.2 液化气体容器的安全泄放量 (27)2.8.3 安全阀排放能力的计算 (28)2.8.4 安全阀的规格尺寸(P10-9) (29)2.9工艺接管的计算及选择 (29)2.9.1 进、出料管径和长度 (29)2.9.2夹套进、入口管管径及长度 (30)2.9.3温度计接管等列表 (30)2.9.4放料阀 (31)2.9.5 接管法兰的选择、法兰盖的选择 (31)第3章强度计算 (32)3.1设釜体、夹套的计 (32)3.1.1选材 (32)吉林化工学院本科毕业设计说明书3.1.2釜体,封头的计算及校核 (33)3.1.3 夹套壁厚设计 (36)3.1.4 夹套封闭结构设计 (37)3.1.5 夹套螺旋导流板的间距确定 (37)3.2釜体及夹套的开孔补强 (38)3.2.1 釜体的开孔补强 (38)3.2.2 夹套的开孔补强 (39)3.3内冷管外压稳定性校核 (40)3.4支承结构设计计算 (41)3.4.1支承结构形式 (41)3.4.2载荷计算 (41)3.5搅拌轴的设计 (42)3.5.1轴的最小直径 (42)3.5.2轴结构的确定 (43)3.5.3 轴的刚度校核 (44)3.5.4 轴的临界转数的计算 (44)3.6轴承的选择及寿命计算 (46)3.6.1 轴的轴向力 (46)3.6.2 轴承的选择 (47)3.7人孔的选择 (49)3.8轴底轴承的选择及支架的设计 (49)3.9减速机机座选择 (50)参考文献 (51)致谢 (52)吉林化工学院本科毕业设计说明书第1章设计说明书1.1概述聚氯乙烯(PVC)具有良好的电性能和阻燃性能,机械强度高,耐腐蚀,建筑、运输、包装、电子电器和室内装饰材料诸方面均占有巨大的市场:加之PVC生产中资源消耗少、能耗低、原料易得,在通用塑料中成为性能较好、生产成本最低的产品品种,具有较广阔的发展前景。

108m3聚合釜的研究设计1

湘潭大学毕业论文(设计)任务书论文(设计)题目:108m3聚合釜的结构研究设计学号:姓名:专业:过程装备与控制工程指导教师:刘吉普系主任:一、主要内容及基本要求聚合釜技术条件:釜体实际容积:108m3;夹套传热面积:≥60m2釜顶冷凝器传热面积:208m2;封头传热面积:51.9m2;内冷挡板传热面积:4.1 m2O等各种助剂、半管夹套--循环水工作介质:釜体--VCM、H2设计压力:釜体--2.0 MPa/FV、半管夹套--0.8MPa工作压力:釜体--23MPaG/F.V,1.6MPaG(max);半管夹套--0.4-0.6 MPa 设计温度:釜体--120℃、半管夹套--110℃工作温度:釜体--70℃、半管夹套--常温基本要求1、结构简单、传动性能好、效率高;2)、选搅拌减速箱;3)、寿命长。

2、聚合釜设计方案的研究3、绘制装配图、零件图。

4、按学校格式要求,撰写设计说明书(不低于8000字)。

5、完成一篇与毕业设计内容相关的英文文献翻译(约为3000 —8000字)。

二、重点研究的问题1、聚合釜设计方案的研究2、为避免出现釜体挂料影响产品质量的现象,提出一种新颖的解决办法3、选定一种结构简单、传动性能好、效率高且使用方便的搅拌器用传动装置4、聚合釜的结构设计三、进度安排四、应收集的资料及主要参考文献1、余柏健高压反应釜设计和制造要点[J];中国化工装备2010(3)2、顾晓华蜂窝夹套的强度设计及试验研究[J];化工设备与管道;2001(5)3、甘方林下装式搅拌装置设计[J];化工设备与管道;2002(4)4、李建丰搅拌轴的疲劳分析[J];化工设备与管道;2002(6)5、王晓鸣变频调速装置在搅拌设备设计中的应用[J];广东化工;2001(6)6、张兆顺湍流大涡数值模拟的理论与应用清华大学出版社2008年7、成大先机械设计手册(第四版)北京:化学工业出版社,2002;8、周多祥延长3000L碳钢反应釜机械密封寿命的方法[J];机械工程师2011(9)9、陈晓君外夹套反应釜与外半管反应釜热交换形式的对比分析[J];广东化工2011(7)10、魏以峰国产110m~3氯乙烯悬浮聚合反应釜的开发和应用[J];中国氯碱2011(6)11、薛迎春浅谈压力容器结构设计的一些原则及其应用[J];特种设备安全技术2007(5)12、何继群恶劣工况下反应釜底轴承的使用及改进[J];矿山机械2006(4)13、王其超加氢反应釜机械密封失效分析[J];泸天化科技1998(4)14、竹内隆 PVC反应釜的高压水清洗2009(6)15、董晓军 WHF型夹套反应釜筒体设计压力分析和校核[J];包钢科技216、李英慧反应釜搅拌功率的常规计算和软件设计的比较[J];石油和化工设备2008(6)17、庞明军反应釜顶盖强度评定和补强设计[J];石油化工设备2008(4)18、巢建伟锈钢反应釜顶盖开孔结构设计和应力分析[J];压力容器2008(1)。

高密度聚乙烯装置的聚合釜设计说明书

西南石油大学本科毕业设计题目高密度聚乙烯装置的反应釜学生姓名曾向峰学号0703020429教学院系机电工程学院专业年级过程装备与控制工程2007级指导教师马廷霞职称讲师单位过程装备与控制工程教研组完成日期2011 年 6 月10 日Southwest Petroleum University Graduation ThesisHDPE Unit of Reactor DesignGrade: 2007Name: Zeng XiangfengSpecialty: Process Equipment and ControlInstructor: Ma TingxiaCollege of Electronic Engineering2011-6-10摘要反应釜由釜体、釜盖、夹套、搅拌器、传动装置、轴封装置、支承等组成。

反应釜按材质及用途可分为:不锈钢反应釜、搪玻璃反应釜、磁力搅拌反应釜、不饱和聚酯树脂反应釜和蒸汽反应釜等。

本次设计60m3搅拌反应釜。

搅拌反应釜在化工生产中被用于物料混合、溶解、传热、制备悬浮液、聚合反应、制备催化剂等。

例如石油工业中,异种原油的混合调整和精制,汽油中添加四乙基铅等添加物而进行混合使原料液或产品均匀化。

化工生产中,制造苯乙烯、乙烯、高压聚乙烯、聚丙烯、合成橡胶、苯胺染料和油漆颜料等工艺过程,都装备这各种形式的搅拌反应釜。

本次设计内容包括高密度聚乙烯反应釜结构设计、强度计算和各种附件选型。

同时对主要构件搅拌器进行搅拌功率计算,搅拌轴进行强度、刚度和临界转速校核计算。

装配图、零件图均依据相关标准选择制图。

关键词:聚合釜;高密度聚乙烯;结构设计AbstractReactor from the reactor body, tank cover, jacket, agitator, transmission, shaft seal device, supporting other components. Reactor can be divided by material and use: stainless steel reactor, glass-lined reactor, magnetic stirrer tanks, unsaturated polyester resin reaction vessel and the steam reactor and so on.This design 60m3 stirred tank reactor, stirred tank reactor was used in chemical production material mixed, dissolved, heat transfer, preparation suspension polymerization, preparation of catalyst. For example, the oil industry, the heterogeneous mix of adjustment and the refining of crude oil, gasoline additives to add tetraethyl lead, which mixed the raw material solution or product uniformity. Chemical production,manufacture styrene, ethylene, high-pressure polyethylene, polypropylene, synthetic rubber, aniline dyes and paint pigments and other processes, are equipped with the various forms of stirred tank reactor.This design includes HDPE reactor structural design, strength calculation and selection of various accessories. Meanwhile, the main component mixer for mixing power calculation, stirring shaft for strength, stiffness and Check Calculation of critical speed.Assembly drawing, part drawings were selected based on relevant standards mapping.Keywords:reaction kettle, HDPE, Mixing目录1引言 (1)1.1反应釜机械设计的内容和步骤 (1)1.2背景 (1)1.3目的 (2)2工艺技术 (3)2.1搅拌釜淤浆法HDPE工艺 (3)2.1.1淤浆法制HDPE工艺流程 (3)3方案的选择 (5)3.1聚合过程简述 (5)3.2聚合釜的主要设计参数 (6)3反应釜机械设计 (6)3.1容器尺寸的确定及结构选型 (6)3.1.1罐体几何尺寸确定 (6)3.1.2夹套设计 (8)4选择釜体容器法兰、接管法兰 (10)4.1接管结构 (10)5反应釜搅拌装置 (13)5.1搅拌器的设计 (13)在反应釜中,为增加反应速率,强化传质或传热效果以及加强混合等作用,常装设搅拌装置,搅拌装置由搅拌器与搅拌轴组成,搅拌器型式很多;本高密度聚乙烯反应釜采用平直圆盘涡轮式,材料为0Gr18NiTi, (13)两层间距为:1500mm搅拌器距容器底的距离为:1200mm,液面高度4820mm。

聚合釜的设计说明书

一物料衡算1 物料衡算的任务通过物料衡算确定聚合釜的个数、体积、每釜投料量及各工序进出物料量。

为设备计算、选型和热量衡算提供依据。

3 衡算的依据1 设计生产规模年产AS树脂7000吨2 设计生产时间 8000小时/年3 生产周期 8小时4 单体(苯乙烯和丙烯腈)转化率转化率为96%4 收集的数据1苯乙烯密度 0.9060g/cm3(25℃)2 丙烯腈密度0.8060g/cm3(25℃)3水的密度 0.9982g/cm3(25℃)4参考配方5 衡算基准以一釜物料为衡算对象,以釜中生成的树脂为衡算基准。

单位为kg/釜。

6总收率及损失分配根据生产统计数字,树脂总收率取为94%,树脂总损失为6%。

各工序损失分配如下(以釜内生成的树脂为准):聚合部分 2%洗涤部分 1%离心部分 1%干燥部分 1%包装部分 1%7 聚合釜投料量聚合过程中物料体积变化不大,因此以25℃时的物料体积为依据来计算釜内物料体积。

初步选取24m3聚合釜,聚合釜装料系数取为0.8。

则聚合釜有效体积为19.2m3 聚合釜投料量根据参考配方按比例计算。

计算过程略。

8 聚合部分物料衡算由于产品中引发剂,稳定剂及链转移剂的量很少,所以在产品中将其忽略不计,并假设所有助剂都被洗涤水带走。

苯乙烯量: 6.92×906.0=6269.52 Kg丙烯腈 3.30×806.6=2659.80 Kg软水量: 8.92×998.2=8904 Kg 生成AS树脂量:(6269.2+2659.80)×96%=8572 Kg损失AS树脂量: 8572.15×2%=171.4 Kg未反应单体(苯乙烯及丙烯腈)量:(6269.52+2659.80)-8572=357.32 Kg进入下一工序的AS树脂量: 8572-171.4=8401 Kg9 洗涤部分拟选用2个16m3 洗涤釜。

每釜用2000Kg水洗涤,洗涤后湿物料中含水20%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一物料衡算1 物料衡算的任务通过物料衡算确定聚合釜的个数、体积、每釜投料量及各工序进出物料量。

为设备计算、选型和热量衡算提供依据。

3 衡算的依据1 设计生产规模年产AS树脂7000吨2 设计生产时间 8000小时/年3 生产周期 8小时4 单体(苯乙烯和丙烯腈)转化率转化率为96%4 收集的数据1苯乙烯密度 0.9060g/cm3(25℃)2 丙烯腈密度0.8060g/cm3(25℃)3水的密度 0.9982g/cm3(25℃)4参考配方5 衡算基准以一釜物料为衡算对象,以釜中生成的树脂为衡算基准。

单位为kg/釜。

6总收率及损失分配根据生产统计数字,树脂总收率取为94%,树脂总损失为6%。

各工序损失分配如下(以釜内生成的树脂为准):聚合部分 2%洗涤部分 1%离心部分 1%干燥部分 1%包装部分 1%7 聚合釜投料量聚合过程中物料体积变化不大,因此以25℃时的物料体积为依据来计算釜内物料体积。

初步选取24m3聚合釜,聚合釜装料系数取为0.8。

则聚合釜有效体积为19.2m3 聚合釜投料量根据参考配方按比例计算。

计算过程略。

8 聚合部分物料衡算由于产品中引发剂,稳定剂及链转移剂的量很少,所以在产品中将其忽略不计,并假设所有助剂都被洗涤水带走。

苯乙烯量: 6.92×906.0=6269.52 Kg丙烯腈 3.30×806.6=2659.80 Kg软水量: 8.92×998.2=8904 Kg 生成AS树脂量:(6269.2+2659.80)×96%=8572 Kg损失AS树脂量: 8572.15×2%=171.4 Kg未反应单体(苯乙烯及丙烯腈)量:(6269.52+2659.80)-8572=357.32 Kg进入下一工序的AS树脂量: 8572-171.4=8401 Kg9 洗涤部分拟选用2个16m3 洗涤釜。

每釜用2000Kg水洗涤,洗涤后湿物料中含水20%。

损失AS树脂量: 8572×1%=86 Kg进入下一工序的AS树脂量: 8401-86=8315Kg洗涤后湿物料中含水量为: 8315×0.2/0.8=2079 Kg洗涤排水量为: 2000×2+8904-2079=10825 Kg8.10 离心部分经离心脱水后湿物料含水量为5%。

损失AS树脂量为: 8572×1%=86 Kg进入下一工序的PMMA量: 8315-86=8229 Kg湿物料含水量为: 8229×0.05/0.95=433 Kg 离心脱水量为: 2079-433=1646 Kg11 干燥部分物料经干燥后含水量为0.5%。

损失AS树脂量:8572×1%=86 Kg进入下一工序的AS树脂量:8229-86=8143 Kg物料含水量: 8143×0.005/0.995=41 Kg干燥蒸发水量: 433-41=392 Kg12 包装部分损失AS树脂量为:8572×1%=86 Kg产品中AS树脂量为:8143-86=8057 Kg损失的水量: 86×0.5%=0.43 Kg产品中水量: 41-0.43=40.57 Kg每釜生产的产品总量: 8057+40.57=8097.57Kg表8 包装部分物料平衡表(单位千克)13 每釜年生产能力及釜的个数设计生产规模为年产AS树脂7000吨,设计生产时间为每年8000小时,生产周期为8小时,每釜生产能力为8097.57kg。

则每釜年生产能力为: 8097.57×8000÷8=8098吨取聚合釜备用系数为1.1则聚合釜个数为: n=1.1×7000÷8098=0.95因此聚合釜个数可取为1个。

14 物料流程图物料流程图(千克)86二聚合釜的设计1设计任务选择聚合釜及夹套材料,确定聚合釜和夹套的几何尺寸,并对聚合釜及夹套进行强度计算。

2 设计依据1 设计压力聚合釜 0.6M Pa(外压)夹套 0.65M Pa2 设计温度 160℃3 聚合釜体积 24m33 聚合釜几何尺寸的确定初步选取公称直径为Dg2400的筒体,封头选取Dg2400的标准椭圆封头。

查表得封头的尺寸如下:曲边高度h1=650mm 直边高度h2=50mm内表面积Fh =6.5453m2容积Vh=1.9905m3查表得Dg2400的筒体的有关数据如下:一米高容积V1=4.5245m3一米高内表面积F1=7.54m2则筒体高度计算为:H=(V-V封)/V1=(24-1.9905)÷3.142=4.23 m = 4.9m长径比 H/D=4900÷2400=2.04。

釜的实际体积为:V实际= HV1+V封= 4.9×4.5245+1.9905 = 24.16m3釜的实际装料系数为:η实际=V物/V实际=(8.92+3.30+6.92+0.165)÷24.16=19.3÷24.16=0.79884 夹套几何尺寸的确定取公称直径为Dg2600的夹套,夹套封头也采用标准椭圆封头,并取与夹套筒体相同的直径。

查表得Dg2600的标准椭圆封头的有关尺寸如下:直边高度h2=50mm 内表面积Fh=7.6545m2 容积Vh=2.5131m3聚合釜筒体部分物料的高度:H物=(V物-V封)/V1=(19.3-1.99)÷4.5245=3.83m液面高度H液=H物+h1+h2=3830+50+650=4530mm夹套包围的筒体高度H包=H物+△=3.83+0.77=4.70m夹套筒体的高度H夹=H包+50=4700+50=4750mm聚合釜内传热面积 A=H包F1+Fh=4.7×7.54+6.5453=42.0m25 聚合釜壁厚的计算聚合釜采用00Cr19Ni10与16MnR不锈钢复合钢板制造。

可以16MnR钢来进行强度计算。

初步选取钢板名义厚度δn =20mm,则钢板有效厚度δe=δn- C ,其中C = C1+C2C 1为钢板负偏差,取0.8mm,C2为腐蚀裕度,取1.2mm, 则壁厚附加量C=2mm,δe=18mmD0/δe=(Di +2δn)/δe其中D为聚合釜外径,Di为聚合釜内径。

则D 0/δe=(2400+16×2)/18=135.11计算长度 L=H+h2+1/3h1,其中H为筒体高度,h2为封头直边高度,h1为封头曲边高度。

则L=4900+50+1/3×500=5117mmL/D=5117/2432=2.10查《外压或轴向受压圆筒几何参数计算图》,得到系数A=0.00045 然后查图《外压圆筒和球壳厚度计算图(16MnR钢)》得到B=85MPa 则计算许用外压力[P][P]=B/(D0/δe)=85/135.11=0.63 M Pa设计外压P=0.6MPa ,小于[P]且比较相近。

则所选取的δn=16 mm符合要求。

即筒体厚度δn=20mm封头厚度取与筒体相同的厚度20mm。

6 夹套厚度的计算夹套选用20R钢板制造。

夹套计算厚度为:δ= PcDi/(2φ[σ]t-Pc)式中 Pc为计算压力,取0.65MPa,Di为夹套内径,2600mm,φ为焊缝系数,取0.85(双面对接焊,局部无损探伤)[σ]t为材料许用应力,查表得113MPa则δ=0.65×2600/(2×0.85×113-0.65)=8.8mm钢板名义厚度δn =δ+C+△其中C = C1+C2C1为钢板负偏差,取0.8mm,C2腐蚀裕度取1.2mm,则壁厚附加量C等于2mm。

那么,δn=8.8+2+△ = 12mm夹套封头厚度取与夹套筒体相同的厚度12mm。

7 水压试验应力校核7.1筒体水压试验应力校核水压试验压力PT=1.5P=1.5×0.6=0.9MPa 水压试验时的薄膜应力为σT =PT(Di+δe)/2δe 考虑到液柱压力,代入计算时PT取0.95MPaσT=0.95×(2400+18)/2×18=63.8MPa查表得16MnR的屈服极限σs=345MPa故 0.9φσs = 0.9×0.85×345=263.93M Pa >63.8MPa =σT 则筒体厚度满足水压试验时强度要求。

7.2夹套水压试验应力校核夹套水压试验压力为P T =1.25P [σ]/[σ]T =1.25×0.65×113/113=0.81MPa 水压试验时的薄膜应力为 σT = P T (Di+δe )/2δe ,考虑到夹套液柱压力,代入计算时P T 取0.85MPa 有效厚度δe =δn - C = 12 – 2.8 = 9.2mm故 σT = 0.85×(2600+9.2)/2×9.2=141.29MPa 查表得20R 的屈服极限σs=235MPa故 0.9φσs=0.9×0.85×235=179.78MPa >141.29MPa =σT 所以夹套厚度满足水压试验时强度要求。

水压试验的顺序是先做聚合釜水压试验,试验合格后再焊上夹套。

然后做夹套水压试验。

夹套水压试验压力时,聚合釜内至少要保持0.3MPa 的压力。

8 聚合釜有关数据查表直径为2400mm ,厚度为20mm 的筒体一米高的质量为1192.5Kg ,聚合釜封头质量为1014.6Kg 。

直径为2600mm ,厚度为12mm 的筒体一米高的质量为774Kg ,夹套封头质量为804.6Kg 。

则聚合釜质量m 1=795×4.9+1014.6×2=7873Kg 夹套质量m 2=774×4075+804.6=3016Kg 聚合釜总质量m = 7873+4481 = 12354kg二聚合釜搅拌器的设计1 设计任务确定搅拌器的型式、几何尺寸、转速、轴功率以及电动机、减速机的选型。

2 设计依据釜的直径T 2400mm 液面高度H 4530mm水的密度(80℃) 0.9718g/cm3水的粘度(80℃) 0.317mPaSAS树脂密度(80℃) 1.06g/cm3釜的体积 24m33 搅拌器型式根据搅拌物料的性质、搅拌要求选用平直叶桨式搅拌器,由于料液层比较高,为了将物料搅拌均匀,故设计安装三层桨叶,相邻两层搅拌叶交错成90º安装,三层桨叶的安装位置如下:一层安装在下封头焊缝线高度上,另一层安装在液面下约200mm处,中间再安装一层。

4 搅拌器转速根据设计经验,搅拌器转速N可取65r/min, 即1.08r/s。

5 搅拌器轴功率取D/T=0.6 ,其中 D—搅拌器直径 T—釜的直径,则D=0.6×2400=1440mm液体的平均密度:ρ平均=xρ水+yρMS+ρAN=8.92/(6.92+3.30+8.92)×0.9982+6.92/(6.92+3.30+8.92)×0.9060 +3.30/(6.92+3.30+8.92)×0.8060=0.932g/cm3轴功率 P=n ρ N3D5/(1.365×105)式中: P—轴功率,KW; n—叶个数;N—搅拌器转速,r/min; D—叶轮直径,m;ρ—流体密度,g/cm3。