齿轮传动强度设计计算

齿轮齿条传动设计计算

1. 选定齿轮类型、精度等级、材料级齿数1)选用直齿圆柱齿轮齿条传动;2)速度不高,故选用7级精度GB10095-88; 3)材料选择;由表10-1选择小齿轮材料为40Cr 调质,硬度为280HBS,齿条材料为45钢调质硬度为240HBS;4)选小齿轮齿数1Z =24,大齿轮齿数2Z =∞;2. 按齿面接触强度设计由设计计算公式进行计算,即(1)确定公式内的各计算数值1)试选载荷系数t K =;2)计算小齿轮传递的转矩;预设齿轮模数m=2mm,直径d=65mm3 由表10-7选齿宽系数d ϕ=;4由表10-6查得材料的弹性影响系数218.189MPa E =Z ;5由图10-21d 按齿面硬度查得小齿轮的接触疲劳强度极限MPa im H 6001l =σ;齿条的接触疲劳强度极限a 5002 lim MP H =σ;6由式10-13计算应力循环次数;7由图10-19取接触疲劳寿命系数7.11=K HN ;8计算接触疲劳许用应力;取失效概率为1%,安全系数S=1,由式10-12得(2)计算1)试算小齿轮分度圆直径1d t ,代入[]1H σ;2)计算圆周速度v;3计算齿宽b;4计算齿宽与齿高之比;模数齿高5)计算载荷系数;根据,7级精度,由图10-8查得动载荷系数1=V K ;直齿轮,1==ααF H K K ;由表10-2查得使用系数5.1=A K ;由表10-4用插值法查得7级精度、小齿轮为悬臂布置时250.1=βH K ; 由33.5=hb ,250.1=βH K 查图10-13得185.1=βF K ;故载荷系数 6)按实际的载荷系数校正所算得的分度圆直径,由式10-10a 得7计算模数m;3. 按齿根弯曲强度设计由式10-5得弯曲强度设计公式为(1) 确定公式内各计算数值1)由图10-20c 查得小齿轮的弯曲疲劳强度极限a 5501MP FE =σ;齿条的弯曲强度极限a 3802MP FE =σ;2)由图10-18取弯曲疲劳寿命系数1.11=FN K ,2.12=FN K ;3)计算弯曲疲劳许用应力;取弯曲疲劳安全系数S=,由式10-12得4计算载荷系数K;5查取齿形系数;由表10-5查得65.21a =F Y ,06.22a =F Y ;6查取应力校正系数;由表10-5查得58.11a =S Y ,97.12a =S Y ;7)计算齿轮齿条的[]F Sa Fa Y Y σ并加以比较;齿条的数值大;(2) 设计计算由于齿轮模数m 的大小主要决定弯曲强度,而齿面接触疲劳强度主要取决于齿轮直径;可由弯曲强度算得的模数并就近圆整为标准值m=4mm,按接触强度算得的分度圆直径mm d 84.771=,算出齿轮齿数以上计算过程验证了模数m=2,直径d=65的齿轮是符合强度要求的。

齿轮传动(强度计算,结构设计)

A. 经 济 性:正确选择材料和毛坯状态。 B. 工艺要求:选择合理的热处理方式。 C. 硬度选择:*软齿面硬度350HBS; *软齿面齿轮HBS1-HBS230~50; *选择避免胶合的材料合适配对。

齿轮的热处理方法:

软齿面齿轮 HBS≤350

工艺流程短, 成本低

常化(正火)

调质

毛坯 热处理 切齿 成品

例题

一对标准直齿圆柱齿轮传动,已知Z1=20,Z2=40,小轮材料 为45Cr钢,大轮材料为45# 钢,许用应力是[σH1]=600MPa, [σH2]=500MPa;[σF1]=179MPa,[σF2]=144MPa;齿形系数 YFS1=2.8,YFS2=2.4;试问:(1)哪个齿轮的接触强度弱? (2)哪个齿轮的弯曲强度弱?为什么?

表面淬火 淬火 整体淬火 渗碳淬火 氮化

毛坯 退火 切齿

成品 磨齿

硬齿面齿轮 HBS>350

工艺流程复 杂,成本高

热处理

§06 直齿圆柱齿轮的强度计算 一、轮齿上的作用力

2T1 Ft d1

9.55106 P T1 N mm n1

Fr Ft tg

Ft Fn cos

力的分析:①大小 ②方向 ③关系

F1

YFS1

F2

YFS 2

2、齿轮弯曲强度比较

[ F ] [ F ] 较小者危险! 较大者强度高。 YFS YFS

四、许用应力的确定

[ H ]

H lim

SH

[ F ]

F lim

SF

SH——接触疲劳强度安全系数,一般情况下, SH=1.0 ~ 1.2; SF——弯曲疲劳强度安全系数,一般情况下, SF=1.25~1.5。 σHlim、σFlim——齿轮的疲劳极限。

标准直齿圆柱齿轮传动的强度计算

标准直齿圆柱齿轮传动的强度计算一、轮齿的受力分析图6-6所示为齿轮啮合传动时主动齿轮的受力情况,不考虑摩擦力时,轮齿所受总作用力f n将沿着啮合线方向,f n称为法向力。

f n在分度圆上可分解为切于分度圆的切向力f t和沿半径方向并指向轮心的径向力f r 。

圆周力f t=n径向力 f r= f t tg n (6-1)法向力 f n=n式中:d1为主动轮分度圆直径,mm;为分度圆压力角,标准齿轮=20°。

设计时可根据主动轮传递的功率p1(kw)及转速n1(r/min),由下式求主动轮力矩t1=9.55×106×(n mm)(6-2)根据作用力与反作用力原理,f t1=-f t2,f t1是主动轮上的工作阻力,故其方向与主动轮的转向相反,f t2是从动轮上的驱动力,其方向与从动轮的转向相同。

同理,f r1=-f r2,其方向指向各自的轮心。

二、载荷与载荷系数由上述求得的法向力f n 为理想状况下的名义载荷。

由于各种因素的影响,齿轮工作时实际所承受的载荷通常大于名义载荷,因此,在强度计算中,用载荷系数k 考虑各种影响载荷的因素,以计算载荷f nc 代替名义载荷f n 。

其计算公式为(6-3)式中:k 为载荷系数,见表6-3。

表6-3 载荷系数k二、齿根弯曲疲劳强度计算齿根处的弯曲强度最弱。

计算时设全部载荷由一对齿承担,且载荷作用于齿顶,将轮齿看作悬臂梁,其危险截面可用30o 切线法确定,即作与轮齿对称中心线成30o 夹角并与齿根过渡曲线相切的两条直线,连接两切点的截面即为齿根的危险截面,如图6-7所示。

运用材料力学的方法,可得轮齿弯曲强度校核的公式为= ≤或σf =≤(6-4)或由上式得计算模数m的设计公式m≥ (6-5)式中:=b/d1称齿宽系数(b为大齿轮宽度),由表6-4查取;称为齿形系数,由图6-8查取;[]为弯曲许用应力,由式6-8计算。

表6-4齿宽系数=b/d1三、齿面接触疲劳强度计算齿面接触疲劳强度计算是为了防止齿间发生疲劳点蚀的一种计算方法,它的实质是使齿面节线处所产生的最大接触应力小于齿轮的许用接触应力,齿面接触应力的计算公式是以弹性力学中的赫兹公式为依据的,对于渐开线标准直齿圆柱齿轮传动,其齿面接触疲劳强度的校核公式为≤或≤ (6-6)将上式变换得齿面接触疲劳强度的设计公式d1≥ (6-7)式中:“±”分别用于外啮合、内啮合齿轮;z e为齿轮材料弹性系数,见表6-5;z h为节点区域系数,标准直齿轮正确安装时z h =2.5;[σh]为两齿轮中较小的许用接触应力,由式6-9计算;u为齿数比,即大齿轮齿数与小齿轮齿数之比。

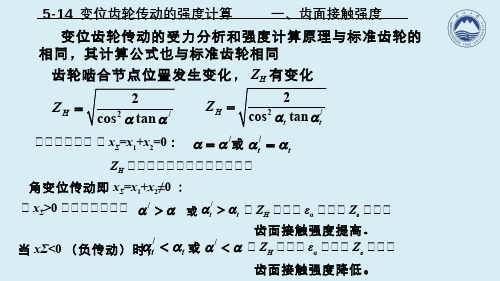

机械设计(6.14.1)--变位齿轮传动的强度计算

变位齿轮传动的受力分析和强度计算原理与标准齿轮的相同,其计算公式也与标准齿轮相同

齿轮啮合节点位置发生变化,Z H 有变化

2/

2cos tan H Z a a =2/2cos tan H t t Z a a =/a a =/t t a a =高高高高高高 高x Σ=x 1+x 2=0:

Z H 高高高高高高高高高高高高高

或/a a >/t t a a >/a a </t t

a a <高x Σ>0高高高高高高高高Z H 高高高εα高高高Z ε高高高

高Z H 高高高εα高高高Z ε高高高或齿面接触强度提高。

当xΣ<0(负传动)时,或齿面接触强度降低。

角变位传动即x Σ=x 1+x 2≠0 :

二、齿根弯曲强度齿根弯曲强度:

变位使齿形变化,齿根厚度和齿根圆角半径变化,引起计算系数Y Fa 和Y sa 的变化,影响齿根弯曲强度。

正变位齿轮的齿厚增大,Y Fa 减小,

齿根圆角半径减小,Y sa 增大。

正变位齿轮的齿根弯曲强度可有提高。

负变位使齿根弯曲强度降低。

变位使端面重合度系数εa 变化,Y ε也发生变化。

齿轮疲劳强度计算公式

齿轮疲劳强度计算公式齿轮是一种广泛运用于机械设备传动系统中的机械元件。

由于长时间使用和不可避免的载荷,在齿轮中会出现疲劳现象。

其严重程度甚至可能导致齿轮的失效,因此在齿轮的设计和选择时,需要对齿轮的疲劳强度进行评估和计算。

下面我们介绍一下齿轮疲劳强度的计算公式和相关参考内容。

一、齿轮疲劳强度的计算公式齿轮的疲劳强度指齿轮在循环载荷作用下能承受的极限应力,是齿轮设计时必须考虑的重要参数。

目前,齿轮疲劳强度的计算公式主要包括两种:1. 安全性系数法安全性系数法是齿轮疲劳强度计算中最基本的方法,其计算公式为:S_h = K_h \cdot S_N式中,S_h 为齿轮疲劳强度,K_h 为齿轮强度系数,S_N 为材料的疲劳极限强度。

2. AGMA方法AGMA方法是美国齿轮制造商协会制定的齿轮强度计算方法,其计算公式为:S_h = S_F \cdot S_G \cdot S_I \cdot (1 + S_K \cdot S_H)式中,S_F 为载荷系数,S_G 为几何系数,S_I 为材料系数,S_K 为动载系数,S_H 为表面硬化系数。

二、齿轮疲劳强度计算参考内容齿轮疲劳强度的计算涉及到多个参数和方法,具体参考内容如下:1. 齿轮疲劳强度计算手册近年来,国内外多个机械设计机构纷纷出版齿轮疲劳强度计算手册,内容包括安全性系数法和AGMA方法,详细介绍了齿轮强度计算的各个参数如何确定、如何计算等,是齿轮设计师必备的参考资料。

2. 齿轮强度计算软件为了方便齿轮设计师进行疲劳强度计算,多家厂商推出了齿轮强度计算软件,其中不乏国内外知名企业,如Gearotic、KISSsoft等,可实现齿轮的一些增效功能,如自动计算载荷系数、自动选型等,提高了工作效率。

3. 材料手册齿轮的疲劳强度受到材料性能的影响,因此需要用到材料手册,了解不同种类材料的优缺点、极限应力等数据,为正确选择材料提供参考。

总的来说,齿轮疲劳强度的计算是齿轮设计中不可或缺的环节。

标准直齿圆柱齿轮传动强度

标准直齿圆柱齿轮传动的强度可以根据以下步骤进行计算:

1.确定齿轮上所受的力。

这包括圆周力(Ft)、径向力(Fr)和法向力

(Fn)。

2.根据圆周力和齿轮的节圆直径(d1),计算出转矩(T1)。

转矩可以用公

式T1 = 2 × Ft × tanα来表示,其中α是啮合角,通常取值为20°。

3.根据转矩和齿宽,计算出弯曲应力。

弯曲应力可以用公式σ= Ft/Wb来表

示,其中Wb是齿宽。

4.根据齿根处的弯曲应力,计算出弯曲疲劳强度系数。

这个系数通常由实验

确定,也可以通过查阅相关设计手册获得。

5.根据弯曲疲劳强度系数和弯曲应力,计算出弯曲疲劳极限。

弯曲疲劳极限

可以用公式σHlim = k × Wb × Ft来表示,其中k是弯曲疲劳强度系数。

6.根据弯曲疲劳极限,计算出安全系数。

安全系数可以用公式H=σHlim/σH

来表示,其中σH是工作应力。

7.根据安全系数和弯曲应力,计算出许用弯曲应力。

许用弯曲应力可以用公

式σH=σHlim/S来表示,其中S是安全系数。

以上是标准直齿圆柱齿轮传动强度的计算步骤,希望能对您有所帮助。

齿轮设计中的强度计算方法

齿轮设计中的强度计算方法齿轮作为机械传动中常用的元件,其设计中的强度计算是十分重要的。

强度计算是为了保证齿轮在工作过程中能够承受所受力的作用,不会发生破坏或变形。

本文将介绍齿轮设计中的强度计算方法。

我们需要了解齿轮的受力情况。

齿轮主要受到两种力的作用,一种是齿面上的接触力,另一种是轴向力。

接触力是由于齿轮齿面间的相互作用而产生的,其大小与传动比、输入功率、齿轮材料等因素有关。

轴向力则是由于齿轮的传动力矩而产生的,其大小与传动比、输入功率等因素有关。

在进行强度计算时,首先需要确定齿轮的材料强度。

常用的齿轮材料有铸铁、钢和铜合金等。

不同材料的强度不同,需要根据具体情况选择合适的材料。

接下来,我们来分析齿轮的受力情况。

齿轮的接触力会使齿面产生弯曲应力和接触应力。

弯曲应力是由于齿轮齿面弯曲而产生的,其大小与齿轮的模数、齿轮的参数等因素有关。

接触应力则是由于齿轮齿面间的接触而产生的,其大小与接触面积、接触力、齿轮的参数等因素有关。

在进行强度计算时,我们需要计算齿轮的弯曲强度和接触强度。

弯曲强度是指齿轮在受到弯曲应力作用时能够承受的最大应力值,接触强度是指齿轮在受到接触应力作用时能够承受的最大应力值。

弯曲强度的计算可以使用刘易斯公式或双曲线公式。

刘易斯公式适用于模数较大的齿轮,双曲线公式适用于模数较小的齿轮。

这两种公式都是根据齿轮的几何参数和材料强度来计算弯曲强度的。

接触强度的计算可以使用弗·里兰德公式或哈克公式。

弗·里兰德公式适用于传动比较小的齿轮,哈克公式适用于传动比较大的齿轮。

这两种公式都是根据齿轮的几何参数和材料强度来计算接触强度的。

除了弯曲强度和接触强度的计算外,我们还需要考虑齿轮的疲劳寿命。

疲劳寿命是指齿轮在反复受力下能够工作的时间,其大小与齿轮的材料、强度、工作条件等因素有关。

我们需要通过疲劳寿命计算来确定齿轮是否能够满足使用要求。

齿轮设计中的强度计算方法包括确定材料强度、计算弯曲强度和接触强度,以及考虑疲劳寿命等因素。

圆柱齿轮传动强度的计算

圆柱齿轮传动的强度计算1 直齿圆柱齿轮传动的强度计算1.齿面接触疲劳强度计算为了保证在预定寿命内齿轮不发生点蚀失效,应进行齿面接触疲劳强度计算。

因此,齿轮接触疲劳强度计算准则为:齿面接触应力σH小于或等于许用接触应力σHP,即σH≤σHP赫兹公式由于直齿轮在节点附近往往是单对齿啮合区,轮齿受力较大,故点蚀首先出现在节点附近。

因此,通常计算节点的接触疲劳强度。

图a表示一对渐开线直齿圆柱齿轮在节点接触的情况。

为了简化计算,用一对轴线平行的圆柱体代替它。

两圆柱的半径ρ1、ρ2分别等于两齿廓在节点处的曲率半径,如图b所示。

由弹性力学可知,当一对轴线平行的圆柱体相接触并受压力作用时,将由线接触变为面接触,其接触面为一狭长矩形,在接触面上产生接触应力,并且最大接触应力位于接触区中线上,其数值为式中σH-接触应力(Mpa)Fn-法向力(N)L-接触线长度(mm)rS-综合曲率半径(mm);±-正号用于外接触,负号用于内接触ZE-材料弹性系数(),,其中E1、E2分别为两圆柱体材料的弹性模量(MPa);m1、m2分别为两圆柱体材料的泊松比。

上式表明接触应力应随齿廓上各接触点的综合曲率半径的变化而不同,且靠近节点的齿根处最大(图c、d)。

但为了简化计算,通常控制节点处的接触应力。

节点处的参数(1)综合曲率半径由图可知,,代入rE公式得式中:,称为齿数比。

对减速传动,u=i;对增速传动,u=1/i。

因,则有(2)计算法向力(3)接触线长度L引入重合度系数Ze,令接触线长度将上述参数代入最大接触应力公式得接触疲劳强度计算公式令,称为节点区域系数。

则得(1) 齿面接触疲劳强度的校核公式齿面接触疲劳强度的校核公式为(2) 齿面接触疲劳强度设计公式设齿宽系数,并将代入上式,则得齿面接触疲劳强度的设计公式式中:d1-小齿轮分度圆直径(mm);ZE-材料弹性系数(),按下表查取;注:泊松比m1=m2=0.3Z H-节点区域系数,考虑节点处轮廓曲率对接触应力的影响,可由下左图查取。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

直齿轮箱尺寸变化影响传动强度分析

阮超

传递:功率P,转速n,扭矩T

齿轮:齿数Z,齿宽b,模数m,材料强度σ 强度公式: 弯曲 T∝b(Zm)mσ 接触 T∝b(Zm)2σ2(体积关联) 条件变化: 1.齿轮箱外形尺寸不变,n2=3600r/min, m2=4mm,求P2? 弯曲 模数变化4/3,转速变化3600/3000, P2=120*4/3KW 接触 体积不变,转速变化3600/3000,P2=120KW;

弯曲变化机理:齿形变大 接触变化机理:P=T*n/9550

已知:功率P1=100KW,转速n1=3000r/min,模数m1=3mm

直齿轮箱尺寸变化影响传动强度分析

阮超

传递:功率P,转速n,扭矩T

齿轮:齿数Z,齿宽b,模数m,材料强度σ 强度公式: 弯曲 T∝b(Zm)mσ 接触 T∝b(Zm)2σ2(体积关联) 条件变化: 2.齿轮箱齿数不变,n2=3600r/min, m2=4mm,求P2? 弯曲 模数变化4/3,转速变化3600/3000, P =120*(4/3) KW 接触 模数变化4/3,转速变化3600/3000, P =120*(4/3) KW

2 2 2 2

弯曲变化机理:力臂和曲率半径增大 接触变化机理:单位齿宽负载和直径增大

已知:功率P1=100KW,转速n1=3000r/min,模数m1=3mm

直齿轮箱尺寸变化影响传动强度分析

阮超

传递:功率P,转速n,扭矩T

齿轮:齿数Z,齿宽b,模数m,材料强度σ 强度公式: 弯曲 T∝b(Zm)mσ 接触 T∝b(Zm)2σ2(体积关联) 条件变化: 3.齿轮箱尺寸放大4/3倍,n2=3600r/min, 求P2? 弯曲 模数变化4/3,转速变化3600/3000, P =120*(4/3) KW 接触 模数变化4/3,转速变化3600/3000, P =120*(4/3) KW

2 2 3 3

弯曲变化机理:齿宽b,模数m增大 接触变化机理:齿宽b,模数m增大

已知:功率P1=100KW,转速n1=3000r/min,模数m1=3mm

直齿轮箱尺寸变化影响传动强度分析

阮超

传递:功率P,转速n,扭矩T

齿轮:齿数Z,齿宽b,模数m,材料强度σ 强度公式: 弯曲 T∝b(Zm)mσ 接触 T∝b(Zm)2σ2(体积关联) 条件变化: 4.齿轮材料选用1.2倍σ,n2=3600r/min, 求P2? 弯曲 模数变化4/3,转速变化3600/3000, P =120*1.2KW 接触 模数变化4/3,转速变化3600/3000, P =120*(1.2) KW

2 2 2

弯曲变化机理:材料增强 接触变化机理:材料增强

已知:功率P1=100KW,转速n1=3000r/min,模数m1=3mm

。