屏蔽罩及其焊盘设计

pcba屏蔽盖焊接标准

pcba屏蔽盖焊接标准

PCBA屏蔽罩焊接标准通常包括以下几个方面:

1. 焊接工艺,PCBA屏蔽罩的焊接工艺应符合相关的焊接标准,包括焊接温度、焊接时间、焊接压力等参数的要求。

通常会根据PCBA屏蔽罩的材料和设计要求来确定合适的焊接工艺。

2. 焊接质量,焊接质量是PCBA屏蔽罩焊接标准中非常重要的

一部分。

焊接质量包括焊接点的牢固度、焊接表面的平整度、焊接

点的完整性等方面。

焊接标准通常会规定焊接质量的检测方法和标准,以确保焊接质量符合要求。

3. 焊接材料,PCBA屏蔽罩的焊接标准也会涉及到焊接材料的

选择和使用。

焊接材料应符合相关的标准和规定,以确保焊接质量

和产品的可靠性。

4. 焊接环境,焊接环境对焊接质量也有着重要影响,焊接标准

通常会规定焊接环境的要求,包括温度、湿度、灰尘等方面的控制,以确保焊接质量和操作人员的安全。

总的来说,PCBA屏蔽罩的焊接标准涉及到焊接工艺、焊接质量、焊接材料和焊接环境等多个方面,目的是确保焊接质量和产品可靠性,同时保障操作人员的安全。

制定和执行严格的焊接标准对于保

证PCBA产品质量和稳定性具有重要意义。

手机PCBA屏蔽罩设计参考

结构设计规则(2)屏蔽罩及其焊盘设计版本:01日期:2003,8,1作者:***SMT 屏蔽罩是造成主板SMT 不良的最主要的因素之一,为了降低与其有关的制造成本增加,SMT 屏蔽罩的数量/大小/复杂程度等需要满足以下要求并最终得到各相关部门(硬件,工艺,品质,采购等)的确认。

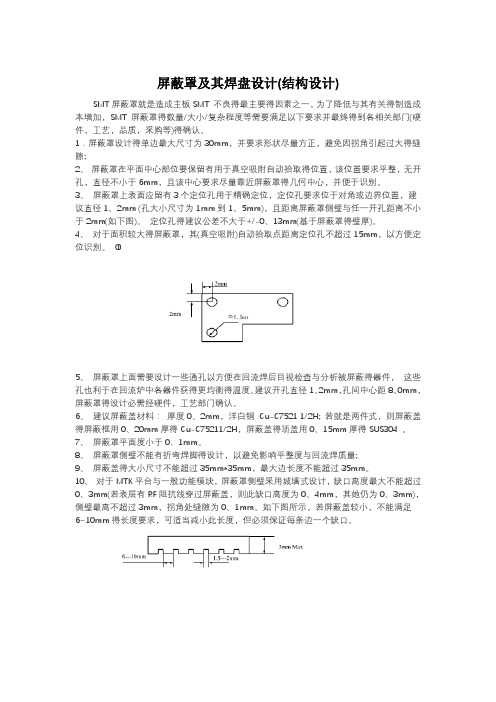

屏蔽罩设计1.屏蔽罩设计的单边最大尺寸为30mm,并要求形状尽量方正,避免因拐角引起过大的缝隙;2.屏蔽罩在平面中心部位要保留有用于真空吸附自动拾取的位置,该位置要求平整,无开孔,直径不小于6mm,且该中心要求尽量靠近屏蔽罩的几何中心,并便于识别。

3.屏蔽罩上表面应留有3个定位孔用于精确定位,定位孔要求位于对角或边界位置,建议直径1.2mm(孔大小尺寸为1mm到1.5mm),且距离屏蔽罩侧壁和任一开孔距离不小于2mm(如下图)。

定位孔的建议公差不大于+/-0.13mm (基于屏蔽罩的壁厚)。

4.对于面积较大的屏蔽罩,其(真空吸附)自动拾取点距离定位孔不超过15mm,以方便定位识别。

5.屏蔽罩上面需要设计一些通孔以方便在回流焊后目视检查和分析被屏蔽的器件,这些孔也利于在回流炉中各器件获得更均衡的温度。

建议开孔直径1.2mm,孔间中心距8.0mm,屏蔽罩的设计必需经硬件,工艺部门确认。

6.建议屏蔽盖材料:厚度0.2mm,洋白铜 Cu-C7521 1/2H; 若是两件式,则屏蔽盖的屏蔽框用0.20mm厚的Cu-C75211/2H,屏蔽盖的顶盖用0.15mm厚的SUS304 。

7.屏蔽罩平面度小于0.1mm。

8.屏蔽罩侧壁不能有折弯焊脚的设计,以避免影响平整度和回流焊质量;9.屏蔽盖的大小尺寸不能超过35mm*35mm,最大边长度不能超过35mm。

10.对于MTK平台和一般功能模块,屏蔽罩侧壁采用城墙式设计,缺口高度最大不能超过0.3mm(若表层有RF阻抗线穿过屏蔽盖,则此缺口高度为0.4mm,其他仍为0.3mm),侧壁最高不超过3mm,拐角处缝隙为0.1mm。

7.屏蔽罩设计

7.屏蔽罩设计

一、概述

(1)屏蔽罩是一个合金金属框,金属一般采用马口铁或者洋白铜,洋白铜对高频的屏蔽效果比较好。

(2)屏蔽罩之所以能够屏蔽其实是屏蔽罩最终会连接到GND上面去,此时整个屏蔽罩等电位都是0V,所以此时屏蔽罩形成了一个法拉第屏蔽笼,进而达到屏蔽的效果。

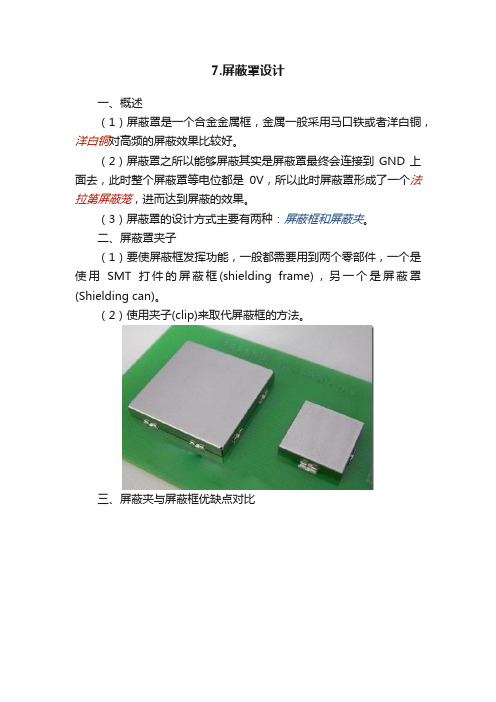

(3)屏蔽罩的设计方式主要有两种:屏蔽框和屏蔽夹。

二、屏蔽罩夹子

(1)要使屏蔽框发挥功能,一般都需要用到两个零部件,一个是使用SMT打件的屏蔽框(shielding frame),另一个是屏蔽罩(Shielding can)。

(2)使用夹子(clip)来取代屏蔽框的方法。

三、屏蔽夹与屏蔽框优缺点对比

四、屏蔽夹方式设计屏蔽罩时的技术要求

(1)每个夹子的对屏蔽框的夹持力约为1 kgf,一般来说一个屏蔽框通常最少需要4个夹子来固定其位置。

(2)每个夹子所能承受的推力为5kgf 以上。

(3)以手机为例,大约25mm 摆放一个夹子就可以了。

(4)吃锡厚度最好在0.1mm,太厚的话怕屏蔽框与电路板的中间会出现较大的空隙,影响EMI的效果。

五、屏蔽罩的应用

(1)常常需要屏蔽的模块主要有:电源模块(PMU+DCDC+LDO)、核心模块(CPU+DDR+Flash)、WiFi以及蓝牙模块、音频模块等。

同时,在PCB设计中最好做屏蔽罩预留设计。

(2)屏蔽罩尽量设计为矩形,不要出现多边形的情况,以免加大生产难度。

屏蔽罩结构设计指导

屏蔽罩结构设计指导屏蔽罩是一种用于隔离和保护电子设备免受外部电磁干扰的建筑结构。

它通常由金属材料制成,如铁、铝或铜等,具有良好的导电性和屏蔽性能。

下面是一些屏蔽罩结构设计的指导原则,以帮助您设计出高效可靠的屏蔽罩。

1. 材料选择:选择具有高导电性和良好屏蔽性能的材料非常重要。

常见的金属材料,如铁、铜和铝等,通常被广泛应用于屏蔽罩的制造。

材料的厚度也要合适,一般在0.5mm至1.5mm之间。

2.结构形式:屏蔽罩的结构形式可以是盒状、套筒状或者是各种其他形式。

选择适合实际应用的结构形式,能够更好地满足对屏蔽的要求。

3.接地设计:接地是屏蔽罩性能的关键因素之一、合理配置接地装置,确保罩体的有效接地,是防止来自外部电磁干扰的重要手段。

通过接地将电磁波的能量导入到大地中,减小对内部设备的影响。

4.导电连接:屏蔽罩的导电连接要保证电流的连续性和通畅性,以减小电阻对屏蔽效果的影响。

所选用的导电连接件要具有足够的导电性能。

5.缝隙和接缝:屏蔽罩的缝隙和接缝需要严密封闭,以防止电磁波的泄漏。

可以通过采用磁屏蔽嵌条、导电胶水等方式,对缝隙进行处理,确保屏蔽效果。

6.通风设计:考虑到设备内部的散热需求,屏蔽罩需要设计合理的通风结构。

通风口的位置和大小要进行合理安排,既能满足散热要求,又能保证足够的屏蔽效果。

7.尺寸和形状:根据实际需求,确定屏蔽罩的尺寸和形状。

尺寸要足够容纳设备,并留有一定的余量。

同时,形状也要便于安装和维修。

8.表面处理:在屏蔽罩制造完成后,进行表面处理是非常重要的。

表面要进行光滑处理,以减小电磁波的反射和散射。

9.避免电流环:在设计屏蔽罩时,应该避免电流环的产生。

电流环是指在导电件表面形成的电流路径,可以降低屏蔽效果,对设备的性能产生负面影响。

10.可拆装设计:考虑到设备的维修和更换,屏蔽罩的设计应该便于拆卸和组装。

可以采用螺栓或者卡槽等连接方式,使得罩体能够方便地拆卸和组装。

总的来说,屏蔽罩的设计需要综合考虑各个因素,以达到良好的屏蔽效果和工程可行性。

屏蔽罩设计工作指引_T-MF-001_A0

L1≥0.5mm

L2≥0.35mm

图2

5.1.3 封装焊盘要求分段设计 在满足电气性能的情况下封装焊盘设置成 3MM 为一段,中间架 1MM 绿油桥,单段长度不足分成两段, 则分成一段,转角的地方不分段,如图 3。如果分段设计对电气性能有影响可不分段设计,如图 2。

图3 5.1.4 贴片屏蔽罩定位 PIN 孔

无须定位 PIN 5.1.5 双封装设计

允许表贴封装和插件封装(THT 封装)合在一起的双封装形式,如图 4,注意插件孔尽量保持对称性。

第 3 页,共 10 页

文件编号:T-MF-001/内部文件

如果产品除了屏蔽罩没有其它需要插件的器件并且 PCB 另一面要求不能有突出的焊点的情况下,则要 求只能采用表贴封装形式。如部分 3G 产品、数据卡、无线网卡不采用双封装设计,只能设计成表贴 封装。

3.2.2 确认最终设计的合理性。

3.2.3 负责打样。

3.2.4 承样书及承样样品签字确认。

3.3 EDA 部:负责按本规范设计封装。

3.4 结构美工部:负责屏蔽罩的结构设计。

3.5 储运部:负责按要求存储物料。

3.6 资材部:负责按要求采购物料。

3.7 生产部各车间:物料的使用和问题的反馈。

3.8 品保部:负责监督本规范的执行情况。

5.2.2 屏蔽罩的厚度 5.2.2.1 组合屏蔽罩结构的厚度要求 屏蔽罩的尺寸小于等于 30mm×30mm,则屏蔽罩支架的厚度大于等于 0.20mm;屏蔽罩的尺寸大于 30mm×30mm,则屏蔽罩支架的厚度大于等于 0.3mm。屏蔽罩盖的厚度都必须大于等于 0.2mm。 5.2.2.2 整体屏蔽罩结构的厚度要求 整体屏蔽罩结构的屏蔽罩尺寸小于等于 40mm×40mm,屏蔽罩的厚度大于等于 0.20mm;屏蔽罩的 尺寸大于 40mm×40mm,则屏蔽罩的厚度大于等于 0.3mm。

屏蔽罩及其焊盘设计(结构设计)

屏蔽罩及其焊盘设计(结构设计)SMT 屏蔽罩就是造成主板SMT 不良得最主要得因素之一,为了降低与其有关得制造成本增加,SMT 屏蔽罩得数量/大小/复杂程度等需要满足以下要求并最终得到各相关部门(硬件,工艺,品质,采购等)得确认。

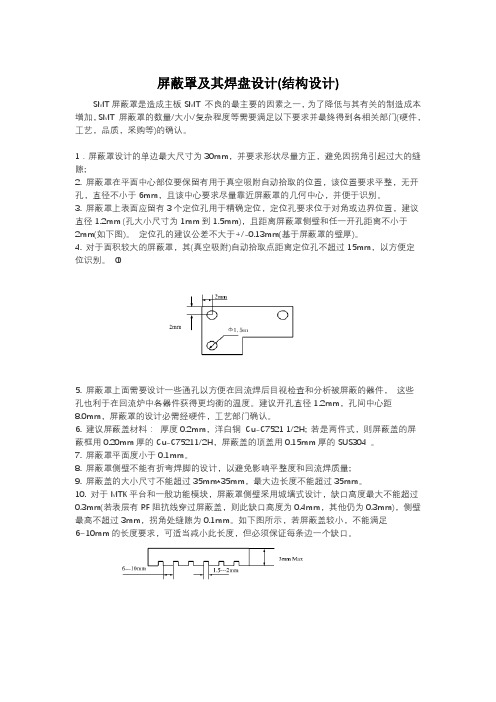

1.屏蔽罩设计得单边最大尺寸为30mm,并要求形状尽量方正,避免因拐角引起过大得缝隙;2、屏蔽罩在平面中心部位要保留有用于真空吸附自动拾取得位置,该位置要求平整,无开孔,直径不小于6mm,且该中心要求尽量靠近屏蔽罩得几何中心,并便于识别。

3、屏蔽罩上表面应留有3个定位孔用于精确定位,定位孔要求位于对角或边界位置,建议直径1、2mm (孔大小尺寸为1mm到1、5mm),且距离屏蔽罩侧壁与任一开孔距离不小于2mm(如下图)。

定位孔得建议公差不大于+/-0、13mm(基于屏蔽罩得壁厚)。

4、对于面积较大得屏蔽罩,其(真空吸附)自动拾取点距离定位孔不超过15mm,以方便定位识别。

Ф5、屏蔽罩上面需要设计一些通孔以方便在回流焊后目视检查与分析被屏蔽得器件,这些孔也利于在回流炉中各器件获得更均衡得温度。

建议开孔直径1、2mm,孔间中心距8、0mm,屏蔽罩得设计必需经硬件,工艺部门确认。

6、建议屏蔽盖材料:厚度0、2mm,洋白铜Cu-C7521 1/2H; 若就是两件式,则屏蔽盖得屏蔽框用0、20mm厚得Cu-C75211/2H,屏蔽盖得顶盖用0、15mm厚得SUS304 。

7、屏蔽罩平面度小于0、1mm。

8、屏蔽罩侧壁不能有折弯焊脚得设计,以避免影响平整度与回流焊质量;9、屏蔽盖得大小尺寸不能超过35mm*35mm,最大边长度不能超过35mm。

10、对于MTK平台与一般功能模块,屏蔽罩侧壁采用城墙式设计,缺口高度最大不能超过0、3mm(若表层有RF阻抗线穿过屏蔽盖,则此缺口高度为0、4mm,其她仍为0、3mm),侧壁最高不超过3mm,拐角处缝隙为0、1mm。

如下图所示,若屏蔽盖较小,不能满足6~10mm得长度要求,可适当减小此长度,但必须保证每条边一个缺口。

屏蔽罩及其焊盘设计(结构设计)

(1) 普通侧壁:0.56+屏蔽罩壁厚 (2) 法兰形侧壁:0.25+侧壁内侧到法兰外边距离 3. 对于普通侧壁,焊盘长度应为 0.56mm+侧壁(城墙形)长度。 4. 屏蔽罩间最小间距: (1) 普通侧壁(错列形焊盘):0.54mm (2) 普通侧壁(并行焊盘): 1.07mm (3) 法兰形侧壁(并行焊盘): 0.76mm (法兰外边之间距离) Shield

5. 屏蔽罩上面需要设计一些通孔以方便在回流焊后目视检查和分析被屏蔽的器件, 这些 孔也利于在回流炉中各器件获得更均衡的温度。建议开孔直径 1.2mm,孔间中心距 8.0mm,屏蔽罩的设计必需经硬件,工艺部门确认。 6. 建议屏蔽盖材料: 厚度 0.2mm,洋白铜 Cu-C7521 1/2H; 若是两件式,则屏蔽盖的屏 蔽框用 0.20mm 厚的 Cu-C75211/2H,屏蔽盖的顶盖用 0.15mm 厚的 SUS304 。 7. 屏蔽罩平面度小于 0.1mm。 8. 屏蔽罩侧壁不能有折弯焊脚的设计,以避免影响平整度和回流焊质量; 9. 屏蔽盖的大小尺寸不能超过 35mm*35mm,最大边长度不能超过 35mm。 10. 对于 MTK 平台和一般功能模块,屏蔽罩侧壁采用城墙式设计,缺口高度最大不能超过 0.3mm(若表层有 RF 阻抗线穿过屏蔽盖,则此缺口高度为 0.4mm,其他仍为 0.3mm),侧壁 最高不超过 3mm,拐角处缝隙为 0.1mm。如下图所示,若屏蔽盖较小,不能满足 6~10mm 的长度要求,可适当减小此长度,但必须保证每条边一个缺口。

Байду номын сангаас

11. 高通平台基带屏蔽框特殊要求设计规则: 高通系列平台基带屏蔽框(两个): CPU+Memory 组成一个屏蔽框,PMU 一个屏蔽框。 I. 每个屏蔽框为上下两件,总体高度为 1.7mm:方便打胶,而且也能将屏蔽效果做得

屏蔽罩焊盘标准

屏蔽罩上焊盘的设计屏蔽罩是一个合金金属罩,可将板上器件隔离,用于屏蔽各种电磁装置,防止电磁干扰(EMI)。

屏蔽罩位置及大小,形状,一般由我们CAD人员根据PCB布局布线的具体情况来定,画出一定的形状(不一定是规则的矩形,根据情况的不同也可以采用异形),然后由结构设计来画出屏蔽罩的详细的立体结构调整图并发出去打样。

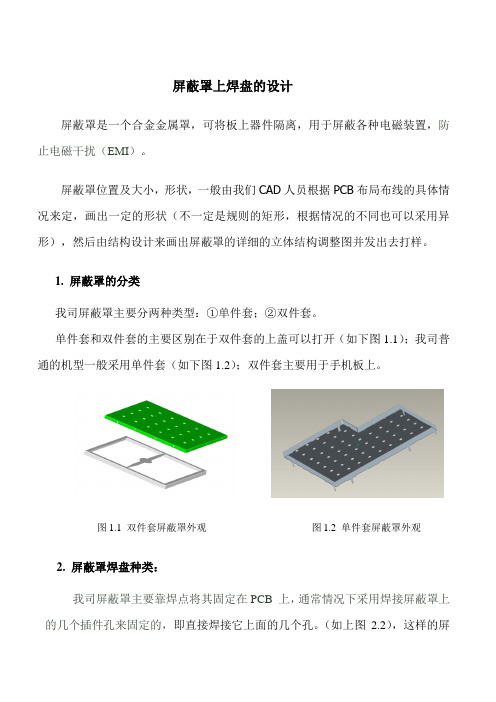

1. 屏蔽罩的分类我司屏蔽罩主要分两种类型:①单件套;②双件套。

单件套和双件套的主要区别在于双件套的上盖可以打开(如下图1.1);我司普通的机型一般采用单件套(如下图1.2);双件套主要用于手机板上。

图1.1 双件套屏蔽罩外观图1.2 单件套屏蔽罩外观2. 屏蔽罩焊盘种类:我司屏蔽罩主要靠焊点将其固定在PCB 上,通常情况下采用焊接屏蔽罩上的几个插件孔来固定的,即直接焊接它上面的几个孔。

(如上图2.2),这样的屏蔽罩背面焊盘不能做得太小,避免难以上锡。

也有采用焊接“耳朵”的方式来固定屏蔽罩的(所谓“耳朵”即屏蔽罩上伸出来的焊盘,将其直接焊接在正面焊盘上,如图2.1 红色椭圆处即为屏蔽罩上的“耳朵”),他主要用于PCB上同一区域正面和背面都需要装屏蔽罩的情况。

若采用前一种方法焊接屏蔽罩,则屏蔽罩上插件焊盘的大小特别是背面焊盘的大小将直接影响到工厂的焊接,过小将导致屏蔽罩难以上锡,过大可能会导致背面堆锡,影响美观。

所以我们在前期设计中需要充分考虑这些因素,避免屏蔽罩难以上锡等情况的发生。

图2.1 带“耳朵”的屏蔽罩屏蔽罩带“耳朵”的情况:屏蔽罩主要是靠焊接图上的“耳朵”来固定,屏蔽罩上面的插件孔基本上起不了很大的作用,插件焊盘无论正面还是背面均不用特意做得很大,只根据PCB布局布线的具体情况而定,而“耳朵”焊盘大小设置不小于为120*40mil,在有条件的情况下尽量加大焊盘。

图2.1 带“耳朵”的屏蔽罩封装图2.23.屏蔽罩插件焊盘设置规范:在设计过程中,屏蔽罩焊盘大小的设置根据我司的主要产品做如下分类:3.1 无线网卡类(无线网卡类一般采用人工焊接的方式进行焊接)3.1.1 带盒体的无线网卡带盒体的无线网卡,我司主要是指USB网卡,若PCB尺寸较小,空间非常紧张,插件孔尺寸一般设置为:孔径45*16mil,正面焊盘可以设置为75*45mil,背面焊盘大小为85*50mil;3.1.2 不带盒体的无线网卡不带盒体的无线网卡,我司主要是PCI网卡,对于PCB裸露在外的卡类,屏蔽罩上的孔焊盘不能做得太大,做得太大可能会堆锡,影响美观,插件孔尺寸建议设置如下:孔径50*25mil,背面焊盘大小为100*65mil。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

屏蔽罩及其焊盘设计(结构设计)

SMT 屏蔽罩是造成主板SMT 不良的最主要的因素之一,为了降低与其有关的制造成本增加,SMT 屏蔽罩的数量/大小/复杂程度等需要满足以下要求并最终得到各相关部门(硬件,工艺,品质,采购等)的确认。

1.屏蔽罩设计的单边最大尺寸为30mm,并要求形状尽量方正,避免因拐角引起过大的缝隙;

2. 屏蔽罩在平面中心部位要保留有用于真空吸附自动拾取的位置,该位置要求平整,无开孔,直径不小于6mm,且该中心要求尽量靠近屏蔽罩的几何中心,并便于识别。

3. 屏蔽罩上表面应留有3个定位孔用于精确定位,定位孔要求位于对角或边界位置,建议直径1.2mm (孔大小尺寸为1mm到1.5mm),且距离屏蔽罩侧壁和任一开孔距离不小于2mm(如下图)。

定位孔的建议公差不大于+/-0.13mm(基于屏蔽罩的壁厚)。

4. 对于面积较大的屏蔽罩,其(真空吸附)自动拾取点距离定位孔不超过15mm,以方便定位识别。

Ф

5. 屏蔽罩上面需要设计一些通孔以方便在回流焊后目视检查和分析被屏蔽的器件,这些孔也利于在回流炉中各器件获得更均衡的温度。

建议开孔直径1.2mm,孔间中心距8.0mm,屏蔽罩的设计必需经硬件,工艺部门确认。

6. 建议屏蔽盖材料:厚度0.2mm,洋白铜 Cu-C7521 1/2H; 若是两件式,则屏蔽盖的屏蔽框用0.20mm厚的Cu-C75211/2H,屏蔽盖的顶盖用0.15mm厚的SUS304 。

7. 屏蔽罩平面度小于0.1mm。

8. 屏蔽罩侧壁不能有折弯焊脚的设计,以避免影响平整度和回流焊质量;

9. 屏蔽盖的大小尺寸不能超过35mm*35mm,最大边长度不能超过35mm。

10. 对于MTK平台和一般功能模块,屏蔽罩侧壁采用城墙式设计,缺口高度最大不能超过0.3mm(若表层有RF阻抗线穿过屏蔽盖,则此缺口高度为0.4mm,其他仍为0.3mm),侧壁最高不超过3mm,拐角处缝隙为0.1mm。

如下图所示,若屏蔽盖较小,不能满足6~10mm的长度要求,可适当减小此长度,但必须保证每条边一个缺口。

11. 高通平台基带屏蔽框特殊要求设计规则:

高通系列平台基带屏蔽框(两个): CPU+Memory组成一个屏蔽框,PMU一个屏蔽框。

I. 每个屏蔽框为上下两件,总体高度为1.7mm:方便打胶,而且也能将屏蔽效果做得很好。

II. Shilding-Frame侧壁不能有城墙,Shilding-Cover表面不能有任何开孔,侧壁交界处的缝隙,要求内外两件在交界处的缝隙错位。

目的就是使屏蔽框没有任何缝隙和开孔。

12. 如果屏蔽罩需要双面回流焊,则必需保证有足够安全的接合线长度(简称JPL),基于焊盘表面拉力为0.0375g/mm的情况, JPL值 (mm)应不小于屏蔽罩重量 (g) / 0.01875 g/mm。

13. 需要特定方向放置的非对称屏蔽罩,在屏蔽罩和包装带上要有极性标记;在工程图中可以清晰识别输送方向;包装带要尽量有方向限制。

前述定义的定位孔可以作为极性标示,并需要在工程图中加以表示。

14. 一般屏蔽罩最大高度约为6mm。

15. 屏蔽罩的设计应允许标准修理设备由上方靠近屏蔽罩内和周围的器件。

16. 屏蔽罩长度方向应垂直于PCB的长度方向。

17. 屏蔽罩高度设计:请参考下图所示。

(屏蔽罩和元器件的焊盘按相同高度设计,即

0.1-0.15mm)

屏蔽罩焊盘设计规则

1. 屏蔽罩焊盘的高度:0.1~0.15mm.

2. 屏蔽罩焊盘的宽度:

(1) 普通侧壁:0.56+屏蔽罩壁厚

(2) 法兰形侧壁:0.25+侧壁内侧到法兰外边距离

3. 对于普通侧壁,焊盘长度应为0.56mm+侧壁(城墙形)长度。

4. 屏蔽罩间最小间距:

(1) 普通侧壁(错列形焊盘):0.54mm

(2) 普通侧壁(并行焊盘): 1.07mm

(3) 法兰形侧壁(并行焊盘): 0.76mm (法兰外边之间距离) Shield

Plastic part 元器件高度公差按+/-0.1mm设计。

屏蔽罩高度公差按+/-0.1mm设计。

距离不小于0.6mm。

设计间隙(按元器件和屏蔽罩的名义尺寸计算)不小于0.3mm。

5. 屏蔽罩焊盘应对齐以使屏蔽罩侧壁位于焊盘中心,减小回流焊后屏蔽罩的偏移。

6. 焊锡膏应按焊盘的几何尺寸涂刷(1:1),如特别需要,也可以按0.25mm+焊盘宽度套印。

转角处应分成两部分(矩形)涂刷焊锡膏以避免由于尖角外露而破损。

7.屏蔽罩焊盘上的通孔或过孔面积应小于焊盘面积的25%。

.

8. 屏蔽罩焊盘不应于其他屏蔽罩或器件共用,除非经由工艺部门同意。