水泥工业先进粉磨技术(译)

自主创新结硕果扬帆开启新征程——写在郑州机械研究所特焊室创立二十年之际

自主创新结硕果扬帆开启新征程——写在郑州机械研究所特焊室创立二十年之际碧山【期刊名称】《新世纪水泥导报》【年(卷),期】2015(021)001【总页数】6页(P1-6)【作者】碧山【作者单位】【正文语种】中文【中图分类】TG455在黄河以南、嵩山以东的黄淮平原上,古老而又现代的郑州正在向世人展示着她的博大、开放、创新与和谐。

整个城市沐浴在新一轮的改革春风里,行驶在发展的快车道上。

就在这座繁华的城市里,有一个集体,以耐磨堆焊为主业,以二十年的持续创新成果为基石,正与这座城市一道向着更高的目标奋勇前行。

这个集体,就是为水泥行业辊压机挤压辊和立磨磨辊磨盘提供制造与堆焊修复服务的供应商,倍受水泥企业信赖的声名显赫的郑州机械研究所特种焊接材料研究室。

这个集体,可以用一幅对联来概括她的实力,那就是:“焊条焊丝实心药芯样样出类拔萃,焊接堆焊冷焊热焊处处工艺精湛”。

这不仅是这个集体文化的提炼,也是这个集体令人仰望的技术水准。

这个集体,不仅拥有国际一流的焊接材料研发装备,还拥有热爱焊接技术有胆有识有战略眼光的高端人才;他们不但站在技术的最前沿自主创新硕果累累,还深入到现场为用户解决影响挤压辊和立磨磨辊磨盘寿命的实际问题,表现出深厚扎实的焊接技术功底和一丝不苟的服务精神。

郑州机械研究所从事焊接材料及工艺研究已有50多年的历史,而其为水泥行业服务的特种焊接材料研究室(以下简称特焊室)成立于1994年,经过二十年的持续创新和发展,其科研和生产场地由原来的200 m2发展到10 000 m2,包括2 500 m2焊接材料生产研发基地和7 500 m2重型堆焊修复基地,已拥有12个辊压机修复工位和20个立磨磨辊磨盘修复工位,最大起吊能力达75吨。

走进郑州机械研究所耐磨堆焊材料实验室,映入眼帘的是美国热电ARL3460型直读光谱分析仪、蔡司研究级正立数字金相显微镜、美国尼通手持式合金分析仪、ICP电感耦合等离子体发射光谱仪、氮氢氧分析仪、差热分析仪、热综合分析仪、洛氏数显硬度计、显微硬度计、干砂和湿砂磨损试验机、磨粒磨损试验机、动载磨料磨损试验机等。

日产12000吨熟料水泥厂生料粉磨系

2011 年06 月07 日摘要本次设计的是日产12000吨水泥熟料新型干法生产线生料粉磨系统,为了适应生料粉磨工艺的要求,提高粉磨效率。

此次设计采用立式磨。

整个生料粉磨系统采用三风机系统。

设计的主要内容有水泥生产的工艺流程,水泥厂区及车间布置,物料配比计算,物料平衡计算,物料平衡表,生料磨主要设备计算选型,主机能力平衡表,总结和谢词。

立式磨与传统的球磨机相比,其粉碎比大,粉末效率高,节能可达30%以上。

其工艺流程简化,降低生产成本的特点更为突出,同时他还有很好的烘干能力。

为了满足设计的生产要求,本次设计共采用两台立式磨,两套电收尘设备。

关键词:立式磨窑外分解技术生料粉磨系统IAbstractThis design is nissan 12,000 tons of cement clinker NSP production line raw, grinding mill system in order to meet the requirements of grinding process raw grinding efficiency, improve.This design uses vertical mill. The whole raw by grinding system three fan system. The main content of the design of a cement production process, cement factory and workshop layout, raw calculated main equipment type selection of grinding. Vertical mill, compared with the traditional ball mill, the crushing ratio of high efficiency, energy-saving can powder of more than 30%. The technological process of the simplified, reduce the production cost, and he is more prominent characteristics are still very good drying ability.In order to meet the production requirements, design of this design by two vertical mill, two sets of electric dust collecting equipment.keywords: Vertical mill NSP raw griding systemII目录第一章前言 (1)第二章总述 (5)2.1 设计的原理、方法和方案选择 (5)2.1.1 设计原理 (5)2.1.2 设计方法 (5)2.1.3 设计方案选择 (5)2.1.4 本次设计的特点 (6)第三章原料配比计算 (7)3.1 原始数据及基本条件 (7)3.1.1 基本条件 (7)3.1.3 进厂原燃料水分及粒度 (7)3.1.4 煤的工业分析 (8)3.2 配料计算 (8)3.2.1 假定配合比 (8)3.2.2 计算白生料化学成分 (8)3.2.3 计算灼烧基生料化学成分 (9)3.2.4 计算熟料标准煤耗(Kg煤/Kg熟料) (9)3.2.5 计算煤灰掺入量 (9)3.2.6 计算熟料化学成分(%) (9)3.2.7 计算熟料率值 (10)第四章物料平衡计算 (11)4.1 计算熟料料耗 (11)4.1.1 理论料耗 (11)4.1.2 实际料耗 (11)4.2 计算实物煤耗 (11)4.2.1实物煤耗P1 (11)4.3 计算干基实际消耗定额 (11)4.3.1 干石灰石实际消耗定额 (11)III4.3.2 干砂岩实际消耗定额 (11)4.3.3 干铁粉实际消耗定额 (11)4.4 计算湿基实际消耗定额 (12)4.4.1 湿石灰石实际消耗定额 (12)4.4.2 湿砂岩实际消耗定额 (12)4.4.3 湿铁粉实际消耗定额 (12)4.5 计算湿物料配合比 (12)4.5.1 湿物料总量 (12)4.5.2 湿物料配合比 (12)第五章设备选型计算 (14)5.1 石灰石破碎系统 (14)5.1.1 破碎设备 (14)5.2 原料粉磨系统 (16)5.2.1 原料粉磨设备 (16)5.3 收尘系统 (18)5.3.1 旋风收尘器 (18)5.3.2 电收尘器 (19)5.3.3 增湿塔 (21)5.4 输送设备 (22)5.4.1 带式输送机 (22)5.4.2 螺旋输送机 (24)5.4.3 斗式提升机 (25)5.4.4 空气输送斜槽 (26)5.4.5链式输送机 (27)5.5 主机能力平衡表 (28)第六章结论 (29)谢词 (31)参考文献 (32)IV日产12000吨水泥熟料生产线生料粉磨系统工艺设计第一章前言本次设计的课题是日产12000吨水泥熟料新型干法生产线生料粉磨系统工艺设计。

水泥粉磨系统的改进和操作参数的优化

粒 经辊压 粉碎 的同时 , 内部 也产 生许 多微裂 纹 , 因

而在 球磨 机 内较容 易进 一步被 粉碎 而很 快进 入粉 磨 阶 段 。在 这种 粉磨 系统 中 ,球 磨机 的主 要任 务只 是 粉磨 ,所 以,粗磨仓 可选 用较 小尺 寸 的研磨 体 ,研

磨 体 表 面 积 的 增 大 显 然 有 利 于 粉 磨 效 率 的提 高 , 进

泥 熟料 先进 入辊压 机 ,强大 的辊 压力将 其 从数十 毫 米 压碎 至几 毫米 甚至 更细后 入球 磨机 。 由于熟料 颗

前 者优 点是 工艺 操作 简单 ,物料 出磨 后 即为成 品 。缺 点是 物料在 磨 内流速 慢 、滞 留时 间长 ,为保

证 出磨物 料 的粒度 全 部符合 要求 ,其 中 已磨细 的物 料 也不 能及 时排 出磨机 ,经 常造 成过 粉磨 现象 。开 路 磨系统 生产 能力 相对 较低 , 能耗较 高 ,不可 能 随 时 灵活地 调整 出磨 物料 的细 度 。后者 加设 了选 粉设

2 1 耳NO. 0 1 5

I NDUSTRI APPL CATI AL I ONS 工 业 应 用

l《 扣 ≈ 《 》 ‘_ 节 { 两{

水泥粉 磨系统 的改进和操作参数 的优 化

( 中国破 碎机 网,山东 2 0 ) 0 0 5 5

文 章编 号 :2 1- 8 2 (0 )0 — 0 5 0 2 9 8 2 1 8 1 504— 3

破碎 机和 涡动 冲击破 碎机 等 。它们 的平 均 出料粒 度

均可 达3 m ,其 中立式冲 击破 碎机 的 出料 中粒 径 ~5 m < l m 者可 达8 % 0 。应该 指 出的是 ,无 论是 辊 2 5m 0  ̄9 % 压 机 还是上 述 各种细 破碎 机 ,技术 上 的突 出 问题 是 辊 面 或粉碎 工 作部件 的材 质 ,只有 工作 部件 具有 高 硬 度 和高 耐磨 性 ,才 能保 证它 们长 期有 效地 工作 ;

“中国水泥工业耐磨技术有奖征文活动”圆满结束

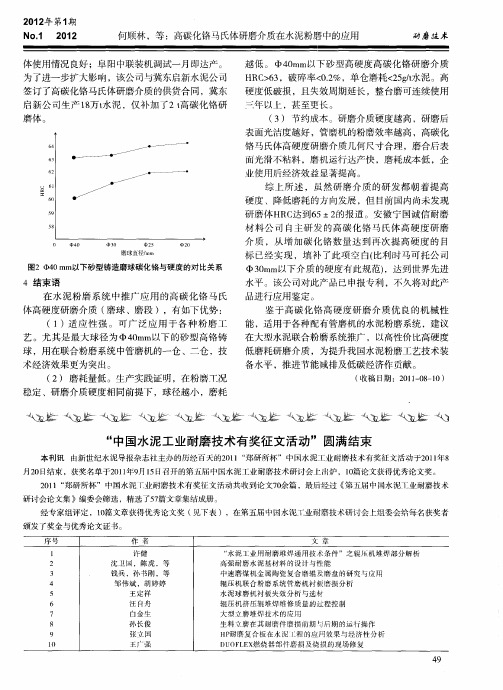

业使用后经济效益显著提高。 综 上 所 述 ,虽 然 研 磨 介 质 的研 发 都 朝 着 提 高 硬度 、降低磨 耗 的方 向发展 ,但 目前 国内 尚未 发现

研磨 体 HR 达  ̄6 C 15±2 报道 。安 徽 宁 国诚 信 耐磨 ] 的

材料公司 自主研发 的高碳化铬马氏体 高硬度研磨 介 质 ,从 增 加 碳 化 铬 数 量 达 到再 次提 高 硬 度 的 目

能 ,适用 于各 种配 有管磨 机 的水泥粉 磨 系统 ,建议 在大 型水 泥联合 粉 磨 系统 推广 ,以高性价 比高 硬度 低磨 耗研 磨介 质 ,为提 升我 国水泥粉 磨工 艺技 术装

4 结 束语

在 水 泥 粉磨 系统 中推 广 应 用 的高 碳 化 铬 马 氏 体高 硬度 研磨 介质 ( 球 、磨 段 ),有 如下 优势 : 磨

标 已经 实现 ,填 补 了此 项 空 白f 比利 时马 可 托公 司

图2 4 0mm以 下 砂 型 铸 造磨 球 碳 化 铬 与硬 度 的对 比关 系

3m 1下介质的硬度有此规范) 0 m.  ̄ ,达到世界先进 水平 。该公司对此产品已申报专利 ,不久将对此产 品进 行应 用鉴定 。 鉴 于高 碳 化 铬 高 硬 度 研 磨 介 质 优 良的机 械 性

(1)适 应 性 强 。可 广 泛 应 用 于 各 种 粉 磨 工

艺 。尤其 是 最大 球 径 为 4 r 0 m以下 的 砂 型高 铬铸 a

球 ,用在联合粉磨系统 中管磨机的一仓 、二仓 ,技 术经 济效 果更 为 突 出。 ( 2) 磨 耗量低 。生产实 践证 明 ,在粉 磨T 况 稳定 、研磨介质硬度相同前提下 ,球径越小 ,磨耗

研 讨会论文集 》编委会筛选 ,精选 了5 篇文章集结成册 。 7

水泥粉磨节能降耗的技术措施

水泥粉磨节能降耗的技术措施摘要:文章首先对水泥粉磨节能降耗技术的现状进行了阐述,接着对不同粉磨技术及设备能耗比较进行了分析,最后讨论了水泥粉磨节能降耗的技术措施。

关键词:水泥粉磨;节能降耗;技术措施一、前言为了节能降耗,水泥生产企业均采取新型干法窑、节能磨机系统、低温余热发电的建设。

水泥(熟料)的粒度控制在节能、降耗及增加混合材掺量等方面作用显著,个别企业对此有较深认识并采取一定措施。

水在通过改善水泥的粒度,来充分发挥熟料的性能,对整个水泥行业节能降耗的作用是非常巨大的。

二、水泥粉磨节能降耗技术的现状我国目前中小型水泥厂的生料制备和水泥粉磨设备一般采用球磨机一级圈流工艺,球磨机的规格多是Ф2.2~3.2m×6.5~13.0m的2仓磨,选粉机多为传统的离心式或旋风式选粉机,普遍存在生产能力低、能耗高、产品质量不尽如人意,特别是实行ISO水泥检验标准后,问题更为突出。

使用新型干法熟料后,问题就转移到粉磨的系统工艺、主机设备及其内部结构等方面。

主要表现在:①物料(熟料)入磨粒度大、磨机长径比小、仓数少、研磨体(钢段)规格偏大、表面积小和耐磨性差,导致物料在磨内研磨时间短,水泥成品比表面积小(一般不超过300m2/kg)。

②磨机内部结构不合理,单层隔仓板对物料没有筛分作用,水泥颗粒分布范围宽,粉磨效率降低。

③选粉机选粉效率低,不能及时将3~32μm的微粉选出。

虽然80μm筛余<4%,但产生的3~32μm颗粒(特别是熟料、矿渣等易磨性差的物料)少,比表面积小。

同时从众多的水泥厂经了解,存在着降低产品内在质量、袋重严重不足,浪费资源等现象。

没有从内部挖潜,使用新技术、新设备、新工艺,从加强内部管理等方面进行工作。

诸如这种降低成本的做法是极不正确的,损害了消费者的利益,危害着工程质量,严重违背职业道德。

三、不同粉磨技术及设备能耗比较水泥粉磨是把电能转换成机械能,再把机械能转换成物料的表面能的过程。

水泥粉磨工艺评述

要 : 根 据 水 泥行 业政 策 、 能耗 限额 标 准及 准入 条 件 , 比分 析 了现行 的 几种 粉 磨 工 艺技 术 。提 出水 泥粉 磨 站 以 熟料 和 对

混 合 材 分 3 段 粉 磨 , 熟料 采 用 高细 磨 开 流 系统 , 合 材 采 用 闭路 系统 为 宜 ; 泥 多 点 给料 多点 出料 将 成 为今 后 的 重要 研 - . 且 混 水

发 方向。

关 键 词 : 水 泥 ; 磨 ; 艺 粉 工

中图分类号 : T 126 Q 7 .3

文献标识码 : A

文章编号 : 29 — 82 ( 1)5 0 8 — 2 0 5 0 0 一2 2 — 0 7 0 0 0

Co m e n Ce e tG rnd ng Pr c s m nto m n i i o e s

e a rn i g tc n lg . h r p s d c me tg id n tt n t h rn i g o l k ra d mi e i e iiin s g n , n r lg d n e h oo y T e p o o e e n r i g sai o t e gi d n f i e n x d tmb rd v s e me t a d i n o cn o c i k ru i g hg — n rn i g o e - o y t m,mie tra sn l s d c r u t y tm s a p o r t ; e n r d c st l e sn ih f e g d n p n f w s se n i i l x d ma ei l i g c o e - i i s s u c e i p r p a e c me t o u t o i p t e ma e il ic a g l b h e ti o a tR & D dr c in h t r s h r ewi et e n x mp  ̄ n ad l i t . e o Ke wo d: c me t g n i g p o e s y r e n; r dn ; rc s i

球磨机粉磨生料技术

种简便实用 的方法供用户使用 , 以进行助磨剂 的质 量 间过长 ),并相 互进行 比较 。这种方法对助 磨剂厂 的增

验 收 。在大磨试验 时 ,建议用户用干 净的矿泉水瓶装 一 强型助磨剂 的质 量稳定性很有约束力 ,水泥企业在使用

瓶 助磨剂 ,作 为以后大生产 中使用 该型号助磨剂对 比的 助磨剂的过程中可 以更放心。 基 准助磨剂样 品 ( 如果助磨剂厂提 出大磨试验产 品要 调

同的变化 。 诸如, 物料 的性质、 形状 、 粒 度、 产 品的细度、

设备类 型、操作方法等 。

( 4 )缺点是密 封 困难 ,系统漏 风较 多,生产 流程

也 比较复 杂。 磨机规 格为 3 . 5 ×1 0 m ,产量 8 5 — 1 1 0 t / h ,入料粒

3 、现代生料粉磨技术发展的特点

5 r 『 l I I 1 ,产 品细度 为 4 9 0 0孔 筛筛 余 1 2 % ,磨机 为 中 随着 新型干法水泥技术 日趋完善 ,生料粉磨工艺取 度 为 2 2 5 0 k W ,利 用 3 5 0 ℃的预热器废气可烘 得 了重大进展 ,其发展历程历经两 大阶段 :第一阶段 , 心传 动,功率为 1

故发生 的各项准备 工作。

包 密封保存 )即可 。大生产试用 中,水泥厂可在每 次收 及p H 值 , 以此 来与助 磨剂 基准样 结果 相 比较 。容度 绝

以内。同时,用 基准水泥外掺基 准助磨剂 、新购助磨 剂

4 . 推 广使 用 简 易 的、快 速 的、实 用 的验收 助 到助 磨剂货后取一矿泉水 瓶助 磨剂样 ,当 日测 定其 容度 磨剂 的方法

一

是要 达到规定的颗粒 大小 ( 可以细度 、比面积等表示 ) ;二是不 同 化 学成分的原料 颗粒 混合 均 匀;三是粉磨效率 高、 耗 能少、

邹伟斌中国水泥工业水泥粉磨系统现状调查分析(连载二)

中国水泥工业水泥粉磨系统现状调查分析邹伟斌中国建材工业经济研究会水泥专业委员会(北京100024)(连载二)摘要:本文以水泥企业调查的实际生产设备配置及运行技术参数为依据,在水泥生产线采用不同粉磨工艺条件下,水泥粉磨系统的主、辅机设备配置及粉磨电耗水平进行了调查分析,列举了不同粉磨系统实现较低粉磨电耗的优秀案例,探讨了水泥行业高效粉磨技术的发展方向。

本文以连载方式刊发,第一部分论述了辊压机系统配置的各种分级设备技术性能特点、水泥粉磨系统低能耗优秀案例分析及辊压机应用过程中出现的问题与处理措施等。

第二部分论述了CKP立磨预粉磨以及筒辊磨、立磨料床水泥终粉磨案例分析以及管磨机运行中出现的异常状况与处理措施;第三部分论述了水泥粉磨系统成品选粉机使用过程中出现的技术问题及解决办法以及其他水泥粉磨系统(辊压机预粉磨系统、辊压机半终粉磨系统;球破磨、棒磨机、破碎机、柱磨机或单传动辊压机预处理组成的粉磨系统)与案例分析;总结了水泥联合粉磨系统实现高产、低能耗的技术关键与措施。

关键词:水泥制成工艺粉磨电耗调查分析(接上期)3.CKP立磨(料床)预粉磨机以及带有CKP立磨(料床)预粉磨的水泥粉磨系统(工艺流程见图15)由日本秩父小野田与川崎重工推出的CKP立磨(料床)预粉磨系统配套于管磨机,对入管磨机前水泥熟料进行连续碾压预粉磨,有效降低入磨物料粒度,可提高系统产量50%--100%、节电20%--30%。

用于预粉磨水泥生料,可使系统增产100%—200%,节电幅度达30%—40%。

CKP立磨和一般风扫立磨的主要区别是取消了顶部成品选粉机与风机及收尘器,系统装机功率低。

其主要功能是作为预粉磨,碾磨后的物料不经任何分级直接入磨,虽颗粒粒径分布较宽,但碾磨后的物料具有“晶格微裂纹”,易磨性显著改善。

与后续管磨机可以组成开路或闭路粉磨等系统;CKP立磨特点:顶部无选粉机、采用边部机械卸料(30%物料参与循环以密实料床、70%物料入管磨机)、固定料床粉磨、运行能耗低、工作性能稳定、磨辊与磨盘采用高性能耐磨材料,使用寿命达30000h以上,实现了长寿命、高效率运转。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

水泥工业先进粉磨技术原刊于ZKG INTERNATIONAL 2003年第3期《水泥-石灰-石膏》集团公司海外事业部翻译概要由于像立磨这样的现代节能粉磨工艺的使用,球磨在水泥工业中的重要性已经开始下降。

尤其是联合粉磨工艺的使用使得现有使用球磨的粉磨工艺效率得到了很大的提高,但是工厂的结构却愈显复杂。

目前很多新建工厂更青睐于单级粉磨工艺。

以下说明阐述了基于不同目的下的市场倾向,并讨论了不同工艺的市场份额。

1. 简介生料,煤和水泥熟料的粉磨车间可以占据水泥工厂电耗的60-75%,目前基本在95至110kWh/t之间。

近100年来具有相对较低效率的球磨主宰了水泥工业的粉磨技术。

30年代,随着用于粉磨原料和熟料的立磨的问世,优于球磨的高效率粉磨工艺得到了首次使用。

起初立磨通常仅用于粉磨生料和煤。

随后在80年代高压粉磨辊磨(辊压机)问世,起初是与球磨机共同运行的,有时可使熟料粉磨的能量消耗减少50%,同时也提高了球磨机产量。

在80年代末期,通过立磨配置在球磨机上游被作为“预粉磨设备”的也获得了相同的结果。

联合工艺意味着球磨机获得了新生,但同时粉磨工艺也变得复杂起来。

随着90年代初期水平辊磨(筒辊磨)的问世,大大地提高了单级粉磨工艺的重要性。

多年来,水泥工业产生了许多现代粉磨工艺,有关他们的工艺技术以及市场份额将在下面给予说明。

2. 现代粉磨工艺水泥工厂中所使用的四种基本原料:生料,煤,熟料和矿渣,必须粉磨到不同的要求细度。

产量,原料的易磨性,进料粒度和湿度通常相差很大,因而相应使用球磨机,立磨,辊压机和筒辊磨这四种类型的磨机。

图1汇总了2000至2002年间全球新磨机订购情况。

共订购了299台磨机,也就是每年100台,其中166台即56%为立磨,32%为球磨机,8%为辊压机,4%为筒辊磨。

主要针对的是熟料和水泥粉磨,大约占比例的40%,其次为32%的生料粉磨。

图1 2000-2002新磨机订购量2.1 生料粉磨生料需要量大概是所产水泥量的1.7倍。

使用的原料主要是石灰石,但也会使用泥灰岩,粘土,白垩,砂子以及其它原料。

通常差异性很大的几种成份通过粉磨可以成为一种均质的生料。

通常进料湿度在3%至8%之间,但在某些情况下可以高达20%。

进料粒度为100-200mm时,细度要求通常为90um筛孔<10%至15%的筛余量(200um筛孔<1-2%的筛余量)。

图2 用于原料粉磨的磨机类型图2中显示的是:目前立磨占所有新型粉磨工艺的百分比是84%,这是由于立磨相对较低的电力消耗,在磨机内可以同时进行粉磨,烘干及分选,以及30-100%的较宽的物料流量控制范围的这些原因。

当石灰石硬度适中并且粉磨筛余量为0.09mm筛孔12%时,可获得小于10kWh/t的单位能量消耗。

球磨机的使用率仍然占到12%,它的使用主要用于较干燥原料或耐磨原料的粉磨。

辊压机几乎专用于提升现有球磨机的产量,其占订单数的1%,还有像占3%的筒辊磨,但他们在原料粉磨中不占有重要地位。

立磨的产量已经可以适应窑生产线日益增长的产量,完全符合“一窑一磨”的原则。

具有4个磨辊(图3)的立磨原则上更适合大于7500tpd的水泥生产线,并且其550t/h的粉磨量也优于具有3个磨辊(图4)的磨机。

原因是,对于产量相同而磨辊数量较少,磨辊直径增加以及因此产生的运动部件质量会上升,并导致磨机内部产生高载荷并在粉磨期间引起震动。

图3:Polysius 的原料粉磨 图4:FLS ATOX 的原料粉磨图5:配有立磨的原料粉磨的流程图图5 显示的是配有立磨的原料粉磨系统的一个现代化的流程图。

现今所有供应商都使用外部机械循环系统来制作磨机。

外部循环量是否相当于喂料量的20%—200%之间,取决于立磨的类型和设计。

循环的物料被送进粉磨盘或者直接送进磨机分级机。

对于需要巨大烘干能力的磨机,设计可使用恰当的物料产生的温度超过600℃的热气体。

通过一个用于窑启动的中间料仓,磨机第一次将生料成品直接供给预热器,所以他们不需要任何下游生料均化仓。

2.2 熟料和水泥粉磨迄今为止建造的用于熟料粉磨的最大的磨机的设计为300t/h成品;产量取决于水泥的细度以及更大细度的降低。

每台磨机的产量经常在100到200t/h,即 ,即在中型熟料生产线也需要几台磨机。

细度的要求取决于需要的水泥质量以及在比表面积在布莱恩3000到4500g/cm2之间;在极少的情况下他们可以更高,比如,火山灰水泥产品。

不仅是细度而且颗粒尺寸分布的范围以及今后水泥的可使用性特征,都在随狭窄颗粒级配分布而需水量增加的过程中起重要作用。

来自球磨和球磨联合粉磨工艺具有较宽颗粒级配分布的水泥都常常优于来自其他粉磨工艺的水泥狭窄颗粒级配分布的水泥。

图6:用于水泥/熟料粉磨的磨机类型图6 显示球磨仍然占新设备中所有磨机的几乎60%,其次是立磨和辊压机,每个占17%,筒辊磨占7%。

在近代,配有高性能选粉机的闭路球磨差不多得到广泛的应用;在与常规开路球磨或者配有常规机械空气分离器的闭路球磨相比较时,他们可以节电10—25%。

在80年代,高压研磨辊压机(图7)被引进来实现更大的节能效果。

在不到15年的时间里,其在水泥部分已售出超过400台。

类似的快速增长被按照“预粉磨”(图8)设计的立磨实现了,其在较短时间内卖出了70台。

然而,在过去,作为高压粉磨辊压机的景气年份的1993/94每年卖出超过40台,像作为预粉磨景气年份的1995/96每年卖出15台。

图7:用于水泥粉磨的洪堡辊压机 图8:用于水泥粉磨的川崎CKP磨图9:联合粉磨工艺的水泥粉磨布置图图9 显示的是一个配有整体高压粉磨辊压机的联合粉磨工厂的布置图。

此类型的系统与球磨机相比较能达到节能40%的效果。

其可以将现有球磨的产量增加100%以上并且球磨机可以按照一个单仓磨机来操作。

在高压粉磨辊压机中粉磨的半成品的比例越大,就越节能。

一些不带球磨的高压粉磨辊压机也用于成品研磨。

除了上述提及的磨机,冲击式磨机有时候也用于增加球磨的产能;粗粒尺寸减小的现象发生在上游冲击磨机中实际上能比在球磨粗粒粉磨仓中获得能效更大。

在90年代初,关于单级粉磨工艺的重要的一步是筒辊磨的引进(图10)。

在最初的大型化问题之后,现在已卖出30台其中19台应用于或者有意用于水泥粉磨。

现在这些磨机运行在130t/h和比表面积在布莱恩3800g/cm2。

与等效球磨相比,筒辊磨和下游高性能选粉机达到的节能总计大约为在3000g/cm2时33%,在4500g/cm2时40%。

产品的可使用性特性与来自球磨的水泥的相同。

图10:用于水泥粉磨的FCB筒辊磨现在数量不停增长的立磨被用于水泥的成品粉磨。

迄今为止,运行的磨机在3200cm2/g 状况下生产CEMⅠ水泥的产量达到160t/h,在4200cm2/g状况下生产CEM Ⅱ水泥的产量是180t/h。

所有立磨的一个优势是使快速改变水泥型号成为可能,这是因为在其变化之后,物料在磨机中停留时间变短,使得质量和产量参数很快地建立起来。

这是以混合粉磨和分别粉磨方式生产不同波特兰复合水泥过程中的关键基础。

图11:不同磨机用于水泥粉磨时详细电耗基准图11显示一个水泥细度的函数,在不同水泥工艺中水泥研磨可能节约的能源。

与球磨相比,,节约能源随着细度的增加成指数增长。

经证明,辊压机最佳,4000 cm2/g 布莱恩可节约能源50%。

立磨节约能源实际上是不受外部材料循环再利用的范围的制约的。

但是,通过增加外部材料再循环以及在喂至颗粒分级器之前的多次研磨能够使立磨获得所需的较大的粒度分布。

2.3 矿渣粉磨通常,粒化高炉矿渣比水泥熟料更细,因为矿渣具有潜在水化性能,和熟料不同,在细度为4 000 cm2/g 布莱恩时,强度进一步增加。

因此,高炉矿渣通常应用的细度为4 200 cm2/g 至 5 600 cm2/g。

根据欧洲水泥标准,高炉渣水泥包含至少20%的熟料,但是,纯矿渣水泥不含熟料,在英美国家也被批准用于混凝土生产。

但是,要求所使用的高级矿渣水泥的细度非常高。

其他问题是高炉矿渣的易磨比熟料更差,比熟料低30-50%,,并且其含水量高达15%。

在过去3年中,用于矿渣研磨(图12)的立磨的市场占有率达到了60%。

这主要是由于其较好的研磨能力以及所使用的磨机能够节能,相对的降低磨损耗(有时候只用5g/t 材料),以及其进行干燥、研磨和在一个设备中分级的能力。

球磨占22%的比率,辊压机占15%,筒辊磨占4%。

辊压机大多用于混合粉磨以减少球磨的高功率消耗。

英美国家主要使用球磨机来研磨,使其细度达到6 000 cm2/g 布莱恩。

但是,在产量为80t/h时,同样可以使用立磨来达到上述结果6 000 cm2/g (图13)。

外部循环量大于研磨生料和熟料,因为在循环再利用的材料中,在主要成分中的铁已经通过鼓式磁力分离器被移除了。

图12:用于矿渣粉磨的磨机类型图13:用于矿渣粉磨的莱歇2+2立磨2.4 煤磨固体燃料,例如,焦炭,无烟煤和干污泥的可磨性有很大的差别。

要求不同的细度,除了褐煤和原煤,这些被用于越来越多的水泥厂来提高经济效益。

不同类型焦炭,其易磨性由低至高相应变化范围为10至110 °HG。

可磨性的增长可以通过使用易磨性较低的材料来发现。

在焦炭和无烟煤为90μm时,产品的细度大约为<0.5-5 %筛余;一般煤为90μm产品细度<10-15 %筛余,当两者200μm筛余均应为0%。

煤粉的更精细研磨使来自于排放减少,但是同时,减少了煤磨的输出功率,增加了研磨的单位能耗。

窑生产线的NOx则在90μm筛余每减少2%,粉磨电功率增加了大约1 kWh/t,。

研磨的比电耗取决于所需细度以及易磨性,但是,磨机磨损从本质上取决于煤中石英和硫化铁矿的存在比率。

图14:用于原煤粉磨的磨机类型图14显示只有两种磨机仍然应用于水泥工业中的煤磨。

立磨占86%,球磨占14%。

后者几乎只用于不易磨碎的燃料的研磨。

水泥厂使用立磨进行煤研磨,产量为40t/h,并具有一个明显的向高产量发展以及提高窑能力的趋势。

供给各种不同燃料的立磨必须能够灵活处理不同要求并允许快速转换。

在多数情况下的研磨压力以及在某些情况下的磨盘速度,能够完全自动调节。

3.现代磨机类型以及工艺程序控制3.1磨机类型表1 表明从主供货商的现有工厂的列表中概括出水泥工业中现代磨机类型。

根据销售情况,2000-2002年的数字被分为A-D类别,至少销售13台A类磨机,销售7-12台B类磨机,销售3-6台C类磨机,0-2台D类磨机。

A类需求只有5例;这与史密斯的ATOX磨机以及莱歇公司的LM磨机有关,这两种磨机都可用于生料和煤的研磨;非凡兄弟MPS只用于生料研磨。

史密斯和伯利休斯涵盖了在所有情况下两种不同类型磨机进行生料研磨的整个产品范围。