硅片腐蚀工艺

硅片腐蚀工作步骤及工作事项

硅片腐蚀㈠、目的和原理:利用氢氧化钠对多晶硅腐蚀作用,去除硅片在多线切割锯切片时产生的表面损伤层,同时利用氢氧化钠对硅腐蚀的各向异性,争取表面较低反射率较低的表面织构。

解释:①现有多晶硅片是由长方体晶锭在多线切割锯切成一片片多晶硅方片。

由于切片是钢丝在金刚砂溶液作用下多次往返削切成硅片,金刚砂硬度很高,会在硅片表面带来一定的机械损伤。

如果损伤不去除,会影响太阳电池的填充因子。

②氢氧化钠俗称烧碱,是在国民经济生产中大量应用化工产品。

由电解食盐水而得,价格比较便宜,每500克6元。

化学反应方程式为:↑+↑+=+222222H Cl NaOH O H NaCl 电解。

分析纯氢氧化锂、氢氧化钾也可以与硅起反应,但价格较贵。

如氢氧化锂每500克23元,用于镉-镍电池电解液中。

↑+=++23222a 2H SiO N O H NaOH Si 加热③碱性腐蚀优点是反应生成物无毒,不污染空气和环境。

不像HF-HNO 3酸性系统会生成有毒的NO x 气体污染大气。

另外,碱性系统与硅反应,基本处于受控状态。

有利于大面积硅片的腐蚀,可以保证一定的平行度。

㈡、步骤:面产生出部分反射率较低的织构表面。

如果含有[100]晶向的晶粒,就可以长出金字塔体状的绒面。

第五步是通过盐酸中和残余的氢氧化钠,化学反应方程式为:O H NaCl NaOH HCl 2+=+。

第七步氢氟酸络合掉硅片表面的二氧化硅层,化学反应方程式为:O H SiF H HF SiO 26222][6+=+。

2. 我们就粗抛作过实验,投入50片硅片:a . 在20%NaOH 溶液中,温度为80℃,反应了10分钟,硅片厚度平均去掉了32μm 。

b . 在15%NaOH 溶液中,温度为80℃,反应了10分钟,硅片厚度平均去掉了25μm (此数据来源于小片实验)。

硅片粗抛是放热反应且反应激烈,反应速度与温度上升有点正反馈的态势:温度高,浓度高反应就会更激烈。

新硅片由于表面粗糙,表面积大一些反应也会激烈一些。

Metal干法刻蚀工艺介绍

Metal腐蚀工艺介绍

ETCH 2012-3

目录:

• 简介 • Metal结构、成分 • Metal腐蚀工艺 • 常见异常介绍

IC结构:

Time(s)

20

55 External(7) 120 80*

5

10

EMP5K:

• 在EMP5K设备中,引入了磁场的设置,磁场在腐蚀工艺中 的作用: – 利于等离子体的形成; – 提高腐蚀均匀性; – 减小等离子损伤;

• Step6 圆 片 在 流 水 腔 (APM)中

• Step7 圆片传到下料片盒。

TCP9600:

设备特性:

• 耦合的等离子区; • 独立控制的可自动调谐的双射频功率源; • 受控的等离子浓度、能量; • 低压力高速率.

TCP9600:

recipe:

Description Cl2 (sccm) BCl3 (sccm) N2(sccm) O2(sccm) Ar(sccm) Pressure(mT) TCP Power(W) Bottom Power(w) He pressure(T) / He Flow MAX(sccm) End Point MODE Max Time(S) Delay Time(S) Normal Time(S) Trigger(%) DSQ RF Power(W) H2O(sccm) O2(sccm) COLD DIW COLD N2 SPIN Speed(RPM)

等离子腐蚀是依靠高频辉光放电形成的化学活性游离基 与被腐蚀材料发生化学反应的一种选择性腐蚀方法。气 体中总存在微量的自由电子,在外电场的作用下,电子 加速运动。当电子获得足够的能量后与气体分子发生碰 撞,使气体分子电离发出二次电子,二次电子进一步与 气体分子发生碰撞电离,产生更多的电子和离子。当电 离与复合过程达到平衡时,出现稳定的辉光放电现象, 形成稳定的等离子体(PLASMA)。等离子体中包括有 电子、离子、还有处于激发态的分子,原子及各种原子 团(统称游离基)。游离基具有高度的化学活性,正是 游离基与被腐蚀材料的表面发生化学反应,形成挥发性 的产物,使材料不断被腐蚀。

电池制造工艺硅片的化学腐蚀

硅片腐蚀的影响因素

腐蚀剂种类

不同的腐蚀剂对硅片的腐蚀速率 和程度不同。例如,氢氟酸对硅 片的腐蚀速率较快,而硝酸对硅

片的腐蚀速率较慢。

温度

温度是影响化学腐蚀速率的重要因 素。在一定范围内,温度越高,化 学腐蚀速率越快。

电极对硅片的影响

电极材料

电极材料与硅片的兼容性对硅片的腐 蚀有重要影响。不同电极材料与硅片 的反应程度不同,可能导致硅片表面 质量下降。

电极结构

电极的结构设计也会影响硅片的腐蚀 。电极的粗糙度、孔隙率等因素都可 能影响电解液的流动和分布,从而影 响硅片的腐蚀。

温度和压力对硅片腐蚀的影响

温度

随着温度的升高,化学反应速率会增加,因此温度对硅片的腐蚀有显著影响。 高温条件下,硅片的腐蚀速率会加快。

压力

在一定的压力范围内,压力对硅片腐蚀的影响较小。但是,过高的压力可能导 致电解液对硅片的腐蚀加剧。

04 硅片化学腐蚀的预防和解 决方案

选择合适的材料

选择高纯度硅材料

高纯度硅材料可以减少杂质和缺陷,降低化学腐蚀的风险。

选用耐腐蚀材料

在制造电池时,可以选择耐腐蚀的电极材料,如镍、钴、锰等,以提高硅片的耐 腐蚀性。

深入研究硅片化学腐蚀的机理

开发新型防腐蚀材料和技术

进一步探究硅片化学腐蚀的机理和影响因 素,为预防和减缓腐蚀提供理论支持。

研究和开发新型的防腐蚀材料和技术,以 提高硅片的耐腐蚀性能和电池的稳定性。

提高生产过程的控制水平

加强安全评估和监控

加强生产过程的控制和管理,提高硅片的 质量和一致性,降低腐蚀风险。

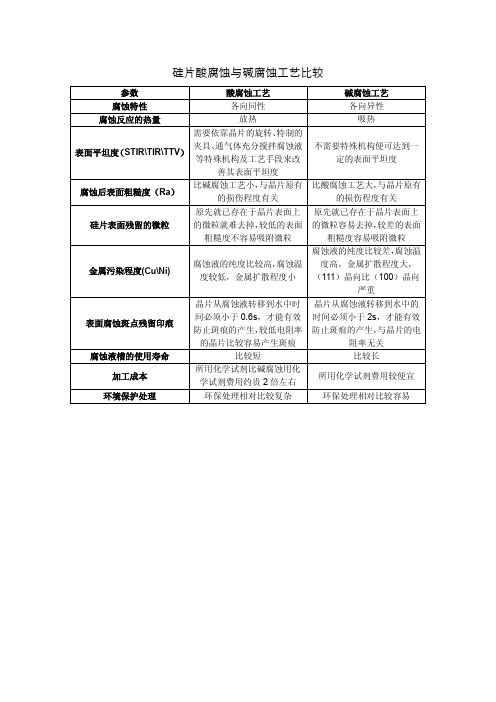

硅片酸腐蚀与碱腐蚀工艺比较

需要依靠晶片的旋转、 特制的 夹具、 通气体充分搅拌腐蚀液 表面平坦度 (STIR\TIR\TTV) 等特殊机构及工艺手段来改 善其表面平坦度 腐蚀后表面粗糙度(Ra) 比碱腐蚀工艺小, 与晶片原有 的损伤程度有关 原先就已存在于晶片表面上 的微粒就难去掉, 较低的表面 粗糙度不容易吸附微粒 腐蚀液的纯度比较高, 腐蚀温 度较低,金属扩散程度小 晶片从腐蚀液转移到水中时 间必须小于 0.6s,才能有效 防止斑痕的产生, 较低电阻率 的晶片比较容易产生斑痕 比较短 所用化学试剂比碱腐蚀用化 学试剂费用约贵 2 倍左右 环保处理相对比较复杂

硅片表面残留的微粒

金属污染程度(Cu\Ni)

表面腐蚀斑点残留印痕

腐蚀液槽的使用寿命 加工成本 环境保护处理

硅片酸腐蚀与碱腐量 酸腐蚀工艺 各向同性 放热 碱腐蚀工艺 各向异性 吸热 不需要特殊机构便可达到一 定的表面平坦度 比酸腐蚀工艺大, 与晶片原有 的损伤程度有关 原先就已存在于晶片表面上 的微粒容易去掉, 较差的表面 粗糙度容易吸附微粒 腐蚀液的纯度比较差, 腐蚀温 度高,金属扩散程度大, (111)晶向比(100)晶向 严重 晶片从腐蚀液转移到水中的 时间必须小于 2s,才能有效 防止斑痕的产生, 与晶片的电 阻率无关 比较长 所用化学试剂费用较便宜 环保处理相对比较容易

koh腐蚀硅角度

koh腐蚀硅角度本文将详细介绍硅片使用KOH腐蚀溶液的腐蚀过程及其相关因素,如腐蚀硅角度和最佳蚀刻时间等。

我们还将提供一些实践经验,以帮助读者在实际操作中更好地控制腐蚀过程,以达到最佳的蚀刻效果。

一、硅片腐蚀原理硅片在KOH溶液中的腐蚀是一种化学腐蚀过程,主要依靠氢氟酸和KOH的化学反应来实现。

硅片中的硅与氢氟酸反应生成四氟化硅和硅氢键,这个反应是可逆的。

当溶液中存在足够多的OH⁻离子时,生成的硅氢键会进一步与OH⁻离子反应,生成水和KHS,从而加速了硅片的腐蚀过程。

二、腐蚀硅角度在KOH溶液中,硅片表面的腐蚀程度会受到角度的影响。

当硅片被放置在溶液中时,不同角度的倾斜会导致溶液在硅片表面的停留时间和渗透深度不同,从而影响腐蚀程度。

一般来说,当硅片与溶液呈45°角时,腐蚀程度最为均匀。

这是因为在这个角度下,溶液在硅片表面上的渗透深度和停留时间都相对均衡,从而保证了蚀刻效果的均匀性。

三、最佳蚀刻时间除了腐蚀硅角度外,蚀刻时间也是影响蚀刻效果的重要因素。

过短的蚀刻时间会导致硅片表面未充分腐蚀,而过长的蚀刻时间则会导致硅片表面过度腐蚀,影响最终的形状和尺寸精度。

因此,需要根据硅片的材质、厚度以及应用需求来选择合适的蚀刻时间。

一般来说,通过多次试验和经验积累,可以找到最佳的蚀刻时间,从而获得最佳的蚀刻效果。

四、实践经验分享1. 清洗硅片:在开始腐蚀之前,需要确保硅片表面干净,以避免杂质影响腐蚀效果。

可以使用超声波清洗剂来清洗硅片。

2. 控制温度:KOH溶液的温度会影响腐蚀速度,因此需要确保溶液温度适中,以获得最佳的蚀刻效果。

3. 保持恒定的蚀刻速度:在蚀刻过程中,可以通过控制溶液中的OH⁻离子浓度来保持恒定的蚀刻速度,从而保证蚀刻效果的均匀性。

4. 及时取出硅片:当达到预设的蚀刻时间时,需要及时将硅片取出,以免过度腐蚀。

5. 避免过度搅拌:过度搅拌会加速硅片的腐蚀速度,导致过度侵蚀,因此需要避免。

两种基本的刻蚀工艺:干法刻蚀和湿法腐蚀

两种基本的刻蚀工艺:干法刻蚀和湿法腐蚀

在半导体制造中有两种基本的刻蚀工艺:干法刻蚀和湿法腐蚀。

干法刻蚀是把硅片表面曝露于气态中产生的等离子体,等离子体通过光刻胶中开出的窗口,与硅片发生物理或化学反应(或这两种反应),从而去掉曝露的表面材料。

干法刻蚀是亚微米尺寸下刻蚀器件的最重要方法。

而在湿法腐蚀中,液体化学试剂(如酸、碱和溶剂等)以化学方式去除硅片表面的材料。

湿法腐蚀一般只是用在尺寸较大的情况下(大于3微米)。

湿法腐蚀仍然用来腐蚀硅片上某些层或用来去除干法刻蚀后的残留物。

干法刻蚀也可以根据被刻蚀的材料类型来分类。

按材料来分,刻蚀主要分成三种:金属刻蚀、介质刻蚀、和硅刻蚀。

介质刻蚀是用于介质材料的刻蚀,如二氧化硅。

接触孔和通孔结构的制作需要刻蚀介质,从而在ILD中刻蚀出窗口,而具有高深宽比(窗口的深与宽的比值)的窗口刻蚀具有一定的挑战性。

硅刻蚀(包括多晶硅)应用于需要去除硅的场合,如刻蚀多晶硅晶体管栅和硅槽电容。

金属刻蚀主要是在金属层上去掉铝合金复合层,制作出互连线。

刻蚀也可以分成有图形刻蚀和无图形刻蚀。

有图形刻蚀采用掩蔽层(有图形的光刻胶)来定义要刻蚀掉的表面材料区域,只有硅片上被选择的这一部分在刻蚀过程中刻掉。

有图形刻蚀可用来在硅片上制作多种不同的特征图形,。

硅片的湿法刻蚀的各向异性加工出V形槽条纹

利用湿法刻蚀在硅片加工出V形槽条纹1刻蚀原理硅的湿法刻蚀是指利用含有腐蚀剂的溶液对硅进行腐蚀, 可分为各向同性腐蚀技术和各向异性腐蚀技术。

各向同性腐蚀是指各个晶向上的腐蚀速率相同, 衬底和表面取向的不同对腐蚀速率的影响不大。

各向异性腐蚀是指硅的不同晶面在某些特定的腐蚀液中被刻蚀的速率不同, 导致各个晶向的腐蚀速率不同。

现出结构边缘平滑的现象。

各向同性腐蚀液常用HF、HN O3 和H2O(CH3COOH) , 用这些腐蚀液很难实现选择性腐蚀, 并且很难能找到能够长时间承受腐蚀的材料。

各向异性腐蚀液包括无机腐蚀剂和有机腐蚀剂两种, 其中无机腐蚀剂为NH4OH、KOH 和NaOH 等碱性溶液, 有机腐蚀剂为TMAH、EPW( 邻苯二酚、乙二胺、水) 和联胺。

通常情况下选用KOH、( CH3 ) 2CHOH ( 异丙醇也叫IPA) [ 8] 和水作为各向异性腐蚀液, 则根据硅在腐蚀液中的腐蚀机制可表示如下:KOH+ H3O=K++2OH-+H+Si+ 2OH- + 4H2O=Si( OH)6 2-Si( OH) 62-+ 6( CH3) 2CH OH= [ Si( OC3H7 ) ] 62-+ 6H2O然后,络合产物与异丙醇作用生成可溶解。

2工艺实现为实现利用湿法刻蚀在硅片加工出V形槽条纹这一目标,需要三步工艺:氧化,光刻,硅腐蚀。

图1硅单晶晶体结构在本文中用(100)双面抛光硅片来叙述,图2中V型槽的两个斜面为(111)晶面,底面为(100)晶面。

由晶体结构计算斜面(111)与地面(100)夹角54.736°。

当腐蚀的时候,从(100)硅片上沿着(110)方向腐蚀时掉需要腐蚀的硅原子,从而暴露出倾角为54.736°的(111)面,双面进行就会形成V型槽结构。

由于硅片的腐蚀存在备向异性,硅(111)晶面的腐蚀速度远小于(100)面的。

因此,只要选择适当的腐蚀温度和时间,就能得到如图2所示的硅片V型槽。

硅片腐蚀技巧

b.在15%NaOH溶液中,温度为80℃,反应了10分钟,硅片厚度平均去掉了25μm(此数据来源于小片实验)。

硅片粗抛是放热反应且反应激烈,反应速度与温度上升有点正反馈的态势:温度高,浓度高反应就会更激烈。

新硅片由于表面粗糙,表面积大一些反应也会激烈一些。

c.由于每次投片量较大,125×125可投300片,103×103可投400片,因而反应会很激烈,通过积累可以求出在受控条件下最佳浓度和时间。

d.按照施博士的意见硅片去掉20~25μm的厚度,硅片损伤层也就去除干净了,这也可以作为检验标准。

e.本反应以125×125的硅片计,每一片每次反应去掉25μm的厚度为准,每片将消耗0.9克硅,也将消耗2.6克氢氧化钠,300片硅片将消耗780克氢氧化钠,加上溶液加热蒸气带走一部分氢氧化钠,先加上1000克氢氧化钠为宜。

f.同理,如e那样每次生成832克硅酸钠,反应槽内的溶剂以170千克计,一旦溶液出现明显白色絮状硅酸钠,就应更换氢氧化钠溶液。

g.工序3中利用氢氧化钠对硅腐蚀的各向异性,用2%氢氧化钠溶液在多晶硅表面产生反射率较低织构表面,在[100]晶向的晶粒表面上会腐蚀出金字塔体的绒面来。

多晶硅总会存在着[100]晶向的晶粒,只是多少而已。

h.溶液配比方法是采取重量百分比法,如20%氢氧化钠溶液是1000ml 纯水中加200克氢氧化钠。

三、注意事项:1.在工序1和3中氢氧化钠溶液与硅片反应时会有碱蒸气产生,故设备运行时请关闭有机玻璃门。

2.盐酸是挥发性强酸,不不要去闻其味道。

3.氢氟酸会腐蚀玻璃,故不与玻璃器械接触,也不要去闻氢氟酸的味道。

4.如果酸或碱不小心溅入眼内或溅到脸上,请立即打开洗脸洗眼池上盖冲洗。

极片刻蚀工艺

极片刻蚀工艺

极片刻蚀工艺主要包括湿法化学刻蚀和干法刻蚀两种。

1. 湿法化学刻蚀:主要包括反应物通过扩散到反应物表面,化学反应在表面上进行,然后通过扩散将反应生成物从表面移除这三个阶段。

其腐蚀液的搅拌和温度将会影响腐蚀速率。

在集成电路工艺中,大多是湿法化学刻蚀是将硅片浸入化学溶剂或向硅片上喷洒刻蚀溶剂。

对于浸入式刻蚀,是将硅片进入化学溶剂,通过需求搅拌来保证刻蚀过程以一致或者恒定的速率进行;喷洒式刻蚀则是通过不断向硅片表面提供新的刻蚀剂来极大地增加刻蚀速率和一致性,通常认为喷洒式较浸入式会更好一点。

此外,湿法化学刻蚀较为适用于多晶硅、氧化物、氮化物、金属和Ⅲ-Ⅴ族化合物地表面刻蚀。

2. 干法刻蚀:由于湿法化学刻蚀在进行图形转移时掩模下会出现横向钻蚀,导致刻蚀后图形的分辨率下降,因此为了达到较大规模集成电路的工艺要求的高精度光刻胶抗蚀剂的图形转移,干法刻蚀得到了快速发展。

请注意,这两种刻蚀工艺各有优缺点,在实际应用中需要根据具体情况选择适合的工艺。

如需更详细的信息,建议咨询半导体行业专家或查阅相关文献资料。

硅片生产工艺技术流程1

顺大半导体发展有限公司太阳能用硅单晶片生产技术目录一、硅片生产工艺中使用的主要原辅材料1、拉制单晶用的原辅材料,设备和部件:2、供硅片生产用的原辅材料,设备和部件:二、硅片生产工艺技术1、硅单晶生产部(1)、腐蚀清洗工序生产工艺技术对处理后原材料质量要求(2)、腐蚀清洗生产工艺流程①多晶硅块料,复拉料和头,尾料处理工艺流程②边皮料酸碱清洗处理工艺流程③埚底料酸清洗处理工艺流程④废片的清洗处理工艺流程(3)、硅单晶生长工艺技术(4)、单晶生长中的必备条件和要求①单晶炉②配料与掺杂(5),单晶生长工艺参数选择(6)、质量目标:(7)、硅单晶生长工艺流程2、硅片生产部(1)、硅片加工生产工艺技术(2)、硅片加工工艺中的必备条件和要求①切割机②切割浆液(3)、质量目标(4)、硅片加工工艺技术流程①开方锭生产工艺流程②切片生产工艺流程(5)、硅片尺寸和性能参数检测前言江苏顺大半导体发展有限公司座落于美丽的高邮湖畔.公司始创生产太阳能电池用各种尺寸的单晶和多晶硅片.拥有国内先进的拉制单晶设备104台,全自动单晶炉112台。

年产量可达到××××吨.拥有大型先进的线切割设备×××台.并且和无锡尚德形成了合作联盟(伙伴),每×可以向尚德提供×××硅单晶片。

同时河北晶于2004年,占地面积××××。

公司现在有×××名员工, 从事澳、南京等光伏组件公司都和顺大形成了长年的合作关系。

为了公司的进一步发展,扩大产业链,解决硅单晶的上下游产品的供需关系,2006年在扬州投资多晶硅项目,投资规模达到××亿。

工程分两期建设,总规模年产多晶硅6000吨。

2008年底首期工程已经正式投入批量生产,年产多晶硅×××吨。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硅片腐蚀工艺

硅表面的化学腐蚀一般采用湿法腐蚀,硅表面腐蚀形成随机分布的微小原电池,腐蚀电流较大,一般超过100A/cm2,但是出于对腐蚀液高纯度和减少可能金属离子污染的要求,目前主要使用氢氟酸(HF),硝酸(HNO3)混合的酸性腐蚀液,以及氢氧化钾(KOH)或氢氧化钠(NaOH)等碱性腐蚀液。

现在主要用的是HNO3-HF腐蚀液和NaOH腐蚀液。

下面分别介绍这两种腐蚀液的腐蚀化学原理和基本规律。

1.HNO3-HF腐蚀液及腐蚀原理

通常情况下,硅的腐蚀液包括氧化剂(如HNO3)和络合剂(如HF)两部分。

其配置为:浓度为70%的HNO3和浓度为50%的HF以体积比10~2:1,有关的化学反应如下:3Si+4HNO3=3SiO2↓+2H2O+4NO↑

硅被氧化后形成一层致密的二氧化硅薄膜,不溶于水和硝酸,但能溶于氢氟酸,这样腐蚀过程连续不断地进行。

有关的化学反应如下:

SiO2+6HF=H2[SiF6]+2H2O

2.NaOH腐蚀液

在氢氧化钠化学腐蚀时,采用10%~30%的氢氧化钠水溶液,温度为80~90℃,将硅片浸入腐蚀液中,腐蚀的化学方程式为

Si+H2O+2NaOH=Na2SiO3+2H2↑

对于太阳电池所用的硅片化学腐蚀,从成本控制,环境保护和操作方便等因素出发,一般用氢氧化钠腐蚀液腐蚀深度要超过硅片机械损伤层的厚度,约为20~30um。