温拌沥青技术的发展概述

温拌沥青技术发展现状

年 5 ,我 国在 N  ̄ 省 铺 设 了 世 界 上第 一条 橡 胶 沥 青 的温 拌 试 验 月 I I ; 路 。2 0 0 9年 .延 长 施 工季 节 、隧 道 路 面 、密 实 型 超薄 层 应 用 方 向 .全 面 进 入 规模 应 用 阶 段 。国 内总 用 量 超过 5 万 t混 合 料 。 0 2 1 0 0年 北 京 交 通 委 开会 通 过 温 拌 沥 青 混合 料 在 北 京 应 用 计 划 。 2 1 年北 京 实现 3 %使 用温 拌 沥青 混 合料 .2 1 0 0 0 0 1年实 现 6 %使 0

通 过 一 定 的技 术 措施 ,使 沥青 能 在 相 对较 低 的 温 度 下进 行 拌 和及 碾 压 .同 时保 持 其 不低 于 H MA的 使 用 性 能 的沥 青 混 合 料 技 术 . 也称 为温 拌 沥青 技 术 。 由于 温拌 添 加 剂独 特 的功 能 ,使 得 沥 青 在

源 ,最 后 .高 温 下 的有 害 气体 排 放 问 题 。 由于 热拌 沥 青 混 合料 的

拌 和 温 度 高 ,所 以混 合 料 拌制 过 程 乃 至摊 铺 时 还会 排 放 出大量 的 废 气 和粉 尘 ,严重 影 响周 围的环 境 质量 和施 工人 员 的身 体健 康 。 2 冷 拌 沥 青技 术 冷 拌沥 青 混 合料 将 沥 青 和矿 料 于 1 。 一 4 C的温 度 下进 行 OC 0。 拌 和 ,尽管 它在 能耗 低 、有害 气 体 排 放少 、经 济成 本 低 、施 工方 便 等 方 面有 一 定优 势 .但 由于 总 体 上 其路 用 性 能 与热 拌 沥 青混 合 料 相 比 还有 较 大 差距 .因 此只 能 用 于 沥 青路 面 的修 补 、低 交 通量

温拌沥青路面技术在公路施工中的运用浅析

温拌沥青路面技术在公路施工中的运用浅析随着交通事业的快速发展,公路建设已经成为现代化社会建设中的重要组成部分。

其中,路面建设是公路建设的重要环节之一。

而作为路面建设中的最重要的材料——沥青材料也在逐步的发展之中。

在此背景下,温拌沥青路面技术的运用也逐渐成为了一种重要的趋势。

本文将从温拌沥青路面技术的概念、优缺点、运用以及前景展望等方面,对其在公路施工中的运用进行分析。

一、温拌沥青路面技术的概念温拌沥青路面技术是一种将沥青材料和其它材料(如粗集料、细集料等)在温度适宜的条件下进行均匀混合后,再进行铺装的一种新型路面施工技术。

相较于传统的沥青混合料,温拌沥青路面技术的主要优点有:低温下施工、低排放、低噪音和较好的自然附着力等。

二、温拌沥青路面技术的优缺点1、优点温拌沥青路面技术可以在较低的温度下进行施工,这样不仅减少了能源的消耗,而且也大大减少了气体排放量,因此有较低的环境污染;温拌沥青路面技术可以采用可回收利用的材料,这样不仅节约了大量的资源,同时也减轻了环境负荷;温拌沥青路面技术可以大大降低噪音污染,提升了驾驶舒适度,尤其是在靠近建筑物、住宅区等安静环境中营造了更好的舒适度。

2、缺点温拌沥青路面技术的成本较高,主要是因为需要更多的设备和人力投入,因此需要更多的维护费用;温拌沥青路面技术对配合配方的精度要求较高,否则可能影响到其性能;温拌沥青路面技术对施工工人的技术水平要求较高,一旦施工工人技术不过关,其产品的性能会有所影响。

三、温拌沥青路面技术的运用温拌沥青路面技术的运用主要广泛应用于以下几个方面:1、在城市道路、高速公路、机场等场所的路面铺装中,可以显著降低施工噪音和气味,提升周边环境和驾驶员通行的舒适度;2、在热区和寒冷区,减少了耐冬能力的要求,因为它可以在较低的温度下进行施工;3、温拌沥青路面技术对加热系统的要求较低,不会造成明显的诸如振动、震动等影响,因此可以更好地保护原有道路设施而不受到破坏的因素的影响;4、温拌沥青路面技术使道路更耐久并且更好地适应气候变化给道路带来的长期影响。

4温拌沥青混合料技术简介_图文.

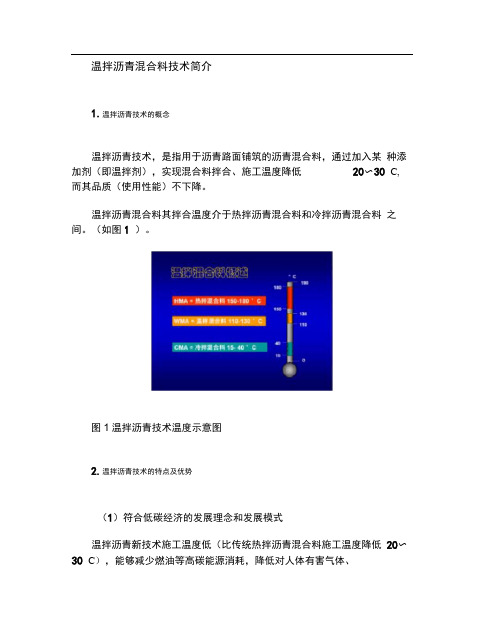

温拌沥青混合料技术简介1.温拌沥青技术的概念温拌沥青技术,是指用于沥青路面铺筑的沥青混合料,通过加入某种添加剂(即温拌剂),实现混合料拌合、施工温度降低20〜30 C,而其品质(使用性能)不下降。

温拌沥青混合料其拌合温度介于热拌沥青混合料和冷拌沥青混合料之间。

(如图1 )。

图1温拌沥青技术温度示意图2.温拌沥青技术的特点及优势(1)符合低碳经济的发展理念和发展模式温拌沥青新技术施工温度低(比传统热拌沥青混合料施工温度降低20〜30 C),能够减少燃油等高碳能源消耗,降低对人体有害气体、烟尘的排放(见图2表1),符合经济社会发展与生态环境保护双赢的可持续发展的经济模式。

该技术特别适用于在城市道路、里巷道路等人口密集地区施工,对周围环境、空气质量影响非常小。

(2)能够实现在低温季节的施工沥青路面铺筑需要在高温状态下施工,因此施工季节集中在炎热的夏季。

温拌沥青技术可以使传统热拌沥青混合料对施工温度严格控制的要求得以放宽,可适当延长作业时间,保证压实质量;在较低环境温度下施工,延长施工期。

图2温拌和热拌沥青混合料在拌合过程中烟尘排放对比表1污染物排放量对比降幅(%)测试项目单位热拌温拌采样地点(CO2)mg/m3 2.6氮氧化物(NOX)mg/m3151一氧化碳(CO)mg/m3104二氧化碳1 61.5 拌和站40 73.591.3 12.2二氧化硫104 mg/m3 13(SO2)3.3 74.6烟尘mg/m3 5.6 2.59 53.8沥青烟mg/m3 21.1摊铺施工现2.06 90.2场苯可溶物mg/m3 19.5 0.58 97.0苯并芘mg/m3 0.094 0.019 79.8(3)隧道沥青路面在长大隧道的路面施工时,由于隧道中温度较低,空气流动较慢, 空间相对封闭,沥青混合料烟尘排放问题是非常突出和难以解决的。

如果在隧道路面施工中采用温拌沥青混合料技术,既可以提高混合料的压实性能,同时又能显著降低沥青排放出的有害气体,为施工人员创造良好的施工环境。

温拌沥青混合料技术综述

温拌沥青混合料技术综述摘要:温拌沥青混合料作为一种节能环保型沥青混合料,近年来得到了道路工程界的广泛关注,它不仅可以减少对环境的污染,并且具有良好的路用性能,具有十分广阔的前景。

本文简介了温拌沥青混合料技术的发展历程,国内外研究现状及其特点。

阐述了有机添加剂降粘技术、泡沫沥青降粘技术、沸石降粘技术和表面活性剂降降粘技术这4类。

介绍了在其他方面的进展:温拌再生技术和温拌阻燃沥青路面技术。

关键词:道路工程;温拌沥青混合料;沥青发泡随着社会的发展与进步,热拌沥青混合料自身的缺陷越来越不符合资源节约型及环境友好型社会的发展和生态的要求[1]。

因此,如何降低沥青混合料的拌合温度、减少污染与能耗,已成为道路工程界研究人员共同关注热点。

温拌沥青混合料的出现为该技术难题提供了一种新颖、高效的解决思路。

基于此,本文地介绍了温拌沥青混合料的发展历程,阐述了制备温拌沥青混合料的新技术和新进展。

一、国内外温拌沥青混合料研究现状(一)国外发展自1995年温拌沥青混合料诞生,后经1997年德国沥青论坛会议、第一届悉尼国际沥青路面会议和巴塞罗那第二届欧洲沥青国际会议后WMA概念的提出以及三大主流温拌技术体系的形成,到目前温拌沥青路面的与日剧增。

进入21世纪以来,降低沥青拌合温度、减小沥青拌合粘度的方式不再单一,可以通过添加温拌助剂实现,因此,国内外学者研发了多种温拌助剂。

(二)国内发展2005年11月,我国第一条温拌沥青混合料路面在北京试铺成功。

它是由交通部公路科学研究院、北京路桥路兴物资中心、同济大学和美国Mead westvaco公司合作铺设的。

在2006年的夏天,上海市的第一条温拌沥青混合料试验路在虹口区新市路铺筑成功,拌和温度为120℃左右,摊铺温度大约95℃,施工中并未产生异味以及出现温度过高的情况。

试验路各项路用性能均完好,表面平整。

二、温拌沥青概述温拌沥青是指在低温下搅拌沥青,保证工程顺利施工,在低温环境下继续施工,加快工程完成速度,创造更多的价值,因此,温拌沥青的应用具有重要意义[2]。

温拌沥青混凝土简介

温拌沥青混合料技术简介2011年8月一、温拌技术简介温拌沥青混凝土技术,简单来说就是指介于热拌沥青混合料和常温拌合混合料之间的沥青混合料拌合技术。

在同样原材料条件下,温拌拌合温度和压实温度一般比热拌低20~40℃。

温拌技术的核心是,采用物理或化学手段,增加沥青混合料的施工操作性,在完成混合料成型后,这些物理或化学添加剂不应对路面使用性能构成负面影响。

二、温拌沥青的技术的社会和经济效益国内大量研究和工程实践证明,采用温拌沥青技术可节省燃油消耗20%,温室气体排放量减少50%,污染环境的“沥青烟”减少80%。

是名符其实的高节能低排放的高新技术。

1、沥青路面施工的灵活性、便利性增加由于料温与环境温度的差异缩小,温拌沥青混合料的储运过程中降温速率下降,允许储存时间和运输时间均显著延长。

温拌沥青混合料卸车时料车底部因低温产生附聚和混合料粘料车现象也显著减少。

降温速率减缓,混合料的可压实时间显著延长,压实更有保障。

同时,更易于边角和补救位置的手工操作温拌混合料对路表和环境温度的要求相对低,路面施工季节和日施工时间延长,比热拌更适合夜间施工。

温拌混合料完成压实后,其温度已经处在较低水平。

完工后开放交通的时间提前,从而减少施工作业队交通的干扰。

2、减少拌合过程中燃油消耗由于拌合温度下降20~40℃,石料加热温度、沥青保温温度下降。

燃油成本下降20~30%。

拌合和裹覆难度下降,拌合能耗和机械损耗也相应下降。

3、温拌技术以下几个方面具备较好的应用前景3.1 超薄面层方面采用温拌技术使超薄磨耗层施工接缝更加容易,易于分幅摊铺。

温拌施工温度比热拌低40℃左右,温度下降速度减缓,为压实等操作赢得了时间。

更适合于手工操作,特别适合于集中应对摊铺前后发现的修补等下承层不均匀性问题。

3.2 夜间施工方面市区及人口密集地区,由于交通及环境污染等问题往往需要夜间施工,凌晨又必须开放交通。

温拌沥青混合料比热拌沥青混合料,具有明显的也间施工工作性和更短的开放交通间隔和更长的有效压实时间。

温拌沥青技术的发展概述

温拌沥青技术的发展概述来源:中国沥青网作者:宋科,何唯平,赵欣平,李明发布日期:2012-11-28收藏【中国沥青网新闻资讯】作者:宋科1,何唯平1,赵欣平1,李明2作者单位:1(深圳市海川实业股份有限公司深圳518040)2(深圳海川新材料科技有限公司深圳518040)摘要:温拌沥青技术以低碳节能等特点成为沥青混凝土研究的热点。

论文综述了温拌沥青技术发展历程,并介绍了各种温拌沥青技术的特点,温拌沥青技术的应用,以及温拌技术目前面临的问题。

随着我国道路建设的大力发展,温拌沥青技术必将是主要的发展方向之一,为我国乃至全球的经济绿色发展做出重要的贡献。

0 引言根据生产温度的不同,沥青混凝土技术分为热拌技术、温拌技术和冷拌技术,目前世界上绝大部分的沥青路面建设采用的都是热拌沥青技术[1]。

热拌技术中沥青混凝土的拌合温度达到了160℃以上,甚至180℃,能耗很高,并且各种气体粉尘的排放量也很高,造成环境的污染。

冷拌技术是常温条件下混合料的拌合技术,主要用于道路修补,用量很小[2]。

温拌沥青技术是新兴的沥青路面技术,相比热拌技术而言,沥青混合料的生产及施工温度均下降了15~30℃,在保证产品质量的同时,降低了单位能耗及气体粉尘排放。

经过实际比较,采用温拌技术沥青,CO2排放将会减少20%以上,其他烟尘的排放也将减少40%以上,同时将节约30%的能耗。

温拌沥青混合料技术在国际上被认为是沥青混合料拌合及施工工艺的一次革命性突破,有科学家预言它将有可能在5~10年内取代传统的热拌沥青混合料技术。

(查看中国沥青网全部图片新闻)图1 沥青混合料的拌合方式区分[3]总体而言,温拌沥青技术具有以下优点:(1)降低生产成本;(2)减少沥青老化,改善路用性能[4];(3)减少气体以及粉尘的排放量,降低环境污染、改善工人工作环境;(4)延长施工季节;(5)延长沥青混合料拌和设备使用寿命,降低设备使用成本;(6)较快的路面开放交通[5]。

温拌沥青混合料技术概述

好的特 点并克服其 存在 的环境 污染重 、能耗 胶 结料和 以泡沫形式 加入 的硬胶结料 ,即两 R m n a m H,A s o f 公 司的产 品,可以 o o t G b mdr

温拌 沥青混合 料起源于 欧洲 ,2 O 年起 矿 料 软胶结 料控 制 最小 放置 温度 , 混合 00 开始铺筑试 验路,2 。 年在 国际沥青 路面大 料 可 以在8 0。 0℃下放 置 ,相对 于H A 降 低 了 M, 会上首 次进 行交流 是一类拌 和温度 介于热 5 0 0 6 ℃,硬胶结料是 以泡沫 沥青的形式加入 拌沥青 混合料 ( 5 1 0℃ 1 0 )和冷拌 ( ℃ 8 常 的,根据 路面的需求 ,硬沥青 在2 ℃时的针 5 温)沥青混 合料z 间,性 能达 到 ( 接近 ) 或 入 度应在 1 10( I1z间 根 据要配制 0 0 0 1 I) 】 I 热拌 沥青 混合 料 的新型 节 能减 排沥 青 混合

温拌沥青混合料技术概述

温拌沥青混合料技术概述摘要:节能减排、保护环境、可持续发展是当前世界各国共同关注的热点问题,就公路用沥青混合料而言,采用温拌沥青混合料新技术可显著降低沥青混合料拌和、碾压温度,且路用性能达到(接近)热拌沥青混合料,在我国有着广阔的应用前景。

文中对几种温拌沥青混合料技术作了简述并介绍了基于表面活性平台温拌法(EWMA)技术在我国的应用情况。

关键词:公路;温拌;沥青一、引言当前节能减排、保护环境、可持续发展是世界各国共同关注的热点问题,我国也把节约资源作为基本国策。

热拌混合料是优点突出,路用性能好,是主流技术。

但是也有环境污染重,能耗大,沥青老化较严重等明显的缺点。

冷拌混合料虽然环保、节能、混合料可存储,但是路用性能与热拌混合料则无法相比。

如何保留热拌沥青混合料性能良好的特点并克服其存在的环境污染重、能耗大、沥青存在老化等问题,成为大家努力的方向。

在此情况下,温拌沥青混合料技术出现并迅速投入应用。

温拌沥青混合料起源于欧洲,2000年起开始铺筑试验路,2000年在国际沥青路面大会上首次进行交流。

是一类拌和温度介于热拌沥青混合料(150℃180℃)和冷拌(常温)沥青混合料之间,性能达到(或接近)热拌沥青混合料的新型节能减排沥青混合料。

二、几种典型温拌技术简介目前主要有沥青一矿物法、泡沫沥青温拌法、有机添加剂法和基于表面活性平台温拌法四种。

(一)沥青一矿物法(Aspha-Min)采用的矿物是一种合成沸石。

在沥青混合料拌和过程中将这种粉末状材料(大约0.3%)加入进去,从而使沥青产生连续的发泡反应。

泡沫起到润滑剂的作用。

从而使混合料在较低温度(120℃-130℃)下具有可拌和性。

Aspha―Min是德国Eurovia-Services 股份有限公司的产品。

它是一种极细、白色粉末状人造合成沸石(硅酸铝钠),已经被热液结晶。

沸石内部容纳的水的质量百分率为21%,在85~182℃被释放。

在向混合料中加入胶结料的同时加入Aspha―Min,就会产生极小的喷水现象。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

温拌沥青技术的发展概述来源:中国沥青网作者:宋科,何唯平,赵欣平,李明发布日期:2012-11-28收藏【中国沥青网新闻资讯】作者:宋科1,何唯平1,赵欣平1,李明2作者单位:1(深圳市海川实业股份有限公司深圳518040)2(深圳海川新材料科技有限公司深圳518040)摘要:温拌沥青技术以低碳节能等特点成为沥青混凝土研究的热点。

论文综述了温拌沥青技术发展历程,并介绍了各种温拌沥青技术的特点,温拌沥青技术的应用,以及温拌技术目前面临的问题。

随着我国道路建设的大力发展,温拌沥青技术必将是主要的发展方向之一,为我国乃至全球的经济绿色发展做出重要的贡献。

0 引言根据生产温度的不同,沥青混凝土技术分为热拌技术、温拌技术和冷拌技术,目前世界上绝大部分的沥青路面建设采用的都是热拌沥青技术[1]。

热拌技术中沥青混凝土的拌合温度达到了160℃以上,甚至180℃,能耗很高,并且各种气体粉尘的排放量也很高,造成环境的污染。

冷拌技术是常温条件下混合料的拌合技术,主要用于道路修补,用量很小[2]。

温拌沥青技术是新兴的沥青路面技术,相比热拌技术而言,沥青混合料的生产及施工温度均下降了15~30℃,在保证产品质量的同时,降低了单位能耗及气体粉尘排放。

经过实际比较,采用温拌技术沥青,CO2排放将会减少20%以上,其他烟尘的排放也将减少40%以上,同时将节约30%的能耗。

温拌沥青混合料技术在国际上被认为是沥青混合料拌合及施工工艺的一次革命性突破,有科学家预言它将有可能在5~10年内取代传统的热拌沥青混合料技术。

(查看中国沥青网全部图片新闻)图1 沥青混合料的拌合方式区分[3]总体而言,温拌沥青技术具有以下优点:(1)降低生产成本;(2)减少沥青老化,改善路用性能[4];(3)减少气体以及粉尘的排放量,降低环境污染、改善工人工作环境;(4)延长施工季节;(5)延长沥青混合料拌和设备使用寿命,降低设备使用成本;(6)较快的路面开放交通[5]。

随着国家对基础设施建设的投资不断加大,我国的公路建设取得了突飞猛进的发展,到2009年底,全国公路通车里程达386.08万公里,其中有铺装路面172万公里,沥青混凝土路面48.89万公里,约占铺装路面总里程数的28.5%[6],与世界发达国家相比,我国的沥青混凝土路面占公路总里程的比重偏低,美国拥有约200万公里的沥青混凝土路面,占到了公路总里程数的96%[7],日本的高速公路中沥青路面的比例也达到了94%以上[8]。

沥青公路的建设在我国将会得到了迅速的发展,占了已建成的高等级公路中的绝大部分,有资料表明,国内近期在建、重建或大中修的高速公路有90%以上采用了沥青路面。

调查报告显示,未来4年我国的道路沥青用量将达到1000万吨/年以上[9],生产的沥青混凝土将达到2亿吨以上,如全部采用温拌沥青技术,将可节约燃油4.8亿升,减少60万吨CO2排放,具有重要的经济和环境意义,是值得大力推广应用的工程技术。

1 温拌沥青技术的发展历程温拌沥青技术由Shell公司和Kolo-veidekke公司于1995年开始联合开发,并于1996年首次进行了现场试验。

1999年,在德国Schönstadt-Schwarzenborn的公路上铺筑了第一条温拌沥青试验路段,温拌剂采用Aspha-min®,经过现场测算,节约30%的燃油。

经过8年的使用,路面状况仍然很好。

1999年在德国Flensungen至Ruppertenrod的B49号公路的铺筑采用了温拌沥青技术,温拌剂为Aspha-min®。

当时的施工条件为冬天,室外温度低至0℃。

通车8年后,路面情况仍然良好。

在1997 年的德国沥青论坛、2000 年的悉尼第一次国际沥青路面会议以及2000年的巴塞罗纳第二届欧洲沥青国际会议上,温拌沥青技术得到了大规模的宣传和介绍。

随后,欧洲、日本、澳大利亚开始大量使用温拌沥青技术。

2001年温拌沥青混合料的使用量为8000吨[10],至2008年,温拌沥青混合料的使用量超过了1千万吨。

在2003 年,美国开始引入温拌沥青技术。

2004 年,NAPA、美国联邦公路局(FHWA)以及一些厂商联合设立基金给美国国家沥青技术中心(NCAT),专门用于温拌沥青技术的研究[11,12,13]。

2006年3月美国第一次温拌沥青混合料技术工作组会议在NAPA所在地召开,旨在进一步推广温拌沥青混合料技术。

2008年11月,第一届国际温拌沥青会议在美国田纳西州纳斯威尔市举行,超过700名来自全球各地的路面专家参加了本次会议。

到2008年,美国就有超过36个州在新铺设或进行大修的路面使用了温拌沥青技术。

第二届国际温拌沥青会议于2011年10月在美国密苏里州圣路易斯市举行,大会主要讨论了全球的温拌沥青技术的执行情况,并就温拌沥青技术遇到的主要问题进行了细致讨论。

温拌沥青技术引入中国的时间较晚,2005年,中国首次在北京八达岭高速进行了温拌沥青路面的试验路段铺设,采用基于乳化沥青的温拌技术Evotherm。

经检测,混合料及路面的各项指标均符合规范要求。

国内第二条(上海首条)温拌沥青混合料试验路选在虹口区的新市路[14],路线长约500m,厚3cm,共摊铺了260t的AC-13温拌沥青混合料,沥青混合料的生产拌合温度为120℃,摊铺温度为95℃,碾压完成后2小时即开放交通。

2007年8月,东南大学与常州交通工程总公司合作在340 省道成功进行了温拌沥青试铺,使用了SAK降粘剂和Evotherm技术。

2009年,北京长安街街道大修工程进行了温拌沥青铺筑,采用美国EvothermTM技术。

2010年北京交通委开会通过温拌沥青混合料在北京应用计划。

2010年北京实现30%使用温拌沥青混合料,2011年实现60%使用温拌沥青混合料,2012年将实现100%采用温拌沥青混合料技术,北京将成为全球第一个全部采用温拌沥青混合料的城市。

在高海拔、低气温施工条件下的四川映日路、青海德令哈公路的施工上,温拌沥青技术延长施工季节的优势得到了充分的体现。

各地已经出台了多个涉及温拌沥青技术的地方标准,温拌沥青技术的国家标准也已经立项,即将出台。

到目前为止,我国总共铺设了几十条温拌沥青的实验路段,但还没有整体工程应用,总体而言,迄今温拌沥青混合料技术在我国整体上仍处于研究阶段。

2 各种温拌沥青技术介绍目前已了解到的技术或产品有几十种之多[15,16,17,18],但就其作用原理而言,不外乎三大类:(1)有机降粘型温拌技术,使用有机降粘剂,降低热沥青拌和时的粘度,以蜡或蜡状物为主;(2)发泡沥青降粘温拌技术,通过水或有机发泡剂发泡沥青来降低沥青的粘度;(3)乳化分散沥青降粘技术,通过乳化技术降低沥青粘度。

2.1 有机降粘型温拌技术有机降粘型温拌技术主要是使用有机化学产品作为添加剂,加入到沥青或者混合料中,用以降低沥青粘度,降低混合料拌合温度[19]。

有机降粘型温拌剂加入混合料之后,在高温条件下熔解入沥青中,降低沥青的粘度,相反在低温条件下,可以增加混合料的强度。

有机降粘型温拌技术得到了广泛的研究,相应产生了多种温拌剂,其中具有代表性的产品有:(1)Sasobit [11,20,21]Sasobit是有机降粘型温拌剂最典型的代表,是南非Sasol Wax公司开发的产品,属长链脂肪烃,其主链分子含有40~115个碳原子,由煤的汽化中利用Fischer-Tropsch (FT)方法制得。

呈片状或粉状,也有颗粒状的,熔点约为100℃,在超过115℃时,能完全溶解于沥青,降低沥青粘度,使得混合料的拌合温度降低。

同时在低于Sasobit熔点的条件下,Sasobit在沥青胶结料中呈现出晶格结构,是沥青路面具有更好的稳定性和抗车辙能力。

美国国家沥青技术中心(NCAT)对Sasobit进行了全面细致的评价,他们认为Sasobit具有明显的降低Sasobit是目前应用量和应用范围最广的温拌剂,欧洲大部分国家以及美国、南非、马来西亚、新西兰都有应用,并且多种石料类型和不同路面都有应用,中国重庆的李家沱大桥、渝南大道也应用了Sasobit温拌剂。

但应用Sasobit温拌剂对沥青混合料的成本增加较多。

(2)Asphtltan-B[22]Asphaltan-B是德国Romonta公司的产品,是褐煤中甲苯提取物的副产品,主要成分为褐煤蜡,熔点约在99℃,其物理化学性能和使用性能均与Sasobit相似,使用量也与Sasobit相同。

(3)Licomont BS100Licomont BS100是德国Clariant公司的产品,是脂肪酸氨基化合物,由胺与脂肪酸反应生成,由于其熔点较高,在141~146℃之间,因此,对混合料的拌合温度的降低作用有限。

(4)SEAM或Thiopave[23,24]SEAM全称为硫磺沥青混合料改性剂,是壳牌公司开发的产品,在使用中可使沥青混合料的生产温度和压实温度降低20~30℃。

但对SEAM的研究主要是作为一种能够部分替代沥青并增强沥青混合料高温抗车辙能力的改性剂来研究,而对其温拌性能的研究不多。

(5)SLA-603减粘减阻剂[25]SLA-603减粘减阻剂是我国广东省石油化工研究院研发的产品,主要成分是脂肪酰胺类化合物,外观呈白色至黄色片状物,熔点约为100℃。

使用SLA-603作为温拌剂,可使沥青混合料的拌合与压实温度降低12℃左右。

(6)EC120[26,27]EC120温拌剂是深圳海川工程科技有限公司开发的有机降粘型温拌剂,其结构为长链脂肪族化合物,熔点在94~114℃之间,外观形貌为片粒状固体。

EC120的掺加量为沥青的3.5~5%左右,相当于每吨混合料中加入量为1.8~2.5Kg,使用时无需对生产设备进行任何改动。

使用EC120温拌剂,可使混合料的拌合温度下降30℃左右。

EC120温拌剂已被应用于国内多条路面的铺筑,如安徽合肥市亳州路,湖南常吉高速,江西武吉高速等。

经实际检测,沥青混合料及铺筑路面的性能均符合JTGF40-2004《公路沥青路面施工技术规范》的要求。

(7)其它UBM,REVIX,Cecabase RT945,Rediset WMX,3E LT,Ecoflex等等2.2 发泡降粘型温拌技术利用水将沥青发泡,以达到降低沥青粘度的目的,是发泡降粘型温拌技术的核心,这其中又分为泡沫沥青技术和微发泡技术。

泡沫沥青技术主要是利用水的瞬间汽化来发泡沥青,发泡倍数大,发泡周期短,采用泡沫沥青技术需要配备特殊的生产装置;微发泡技术中水分是缓慢释放的,发泡倍数小,发泡周期长,可以长时间维持混合料的工作性,同时使用微发泡技术时,并不需要额外配备特殊的生产装置。

发泡降粘型温拌技术的代表有:(1)WAM-Foam[28]WAM-Foam技术是世界上第一个温拌沥青技术,由Shell(壳牌)石油公司和Kolo-Veidekke (科洛维德克)公司共同开发。