锻造工艺学及模具设计课程设计-西北工业大学

《锻造工艺与锻模设计》课程标准

《锻造工艺与锻模设计》课程标准一、课程基本信息本课程是材料成型与控制技术专业综合学习领域拓展课程之一,重点介绍了锻造前的准备、自由锻工艺、锤模锻工艺、锻模材料的选择等知识。

通过该课程的学习,使学生掌握锻件的生产方法与流程,认知专业领域、工作范围与工作职责;掌握锻造的基本知识、自由锻和模锻工艺流程以及锻模的结构特点,具备从事企业相应生产岗位工作的能力。

三、课程教学设计思路根据相应岗位工作任务的能力要求,结合课程定位,重点介绍锻造的分类、以及不同锻件生产方法的工艺流程及特点。

课程主要介绍了用锻锤生产锻件的基本知识,在教学过程中充分应用教学视频、电子课件、仿真模拟、教学动画等教学资源实施线下线上混合式教学,利用网络教学平台实现教学内容、教学时间与教学空间的扩展。

教学中以学生为中心,教师全程负责讲授知识、答疑解惑与学习指导,充分调动师生双方的积极性,达到教学目标。

前期课程:识图与手工绘图、机械技术应用基础、工程材料与热加工基础、公差配合与测量技术、成型设备操作与调试等专业基础课程。

四、课程目标通过本课程的学习,学习者掌握锻造发展及其应用,同时能根据具体生产情况制定出合理的锻造工艺、选择自由锻生产时能编制出自由锻工艺,当选择锤模锻时能完成相关的计算并设计出模具,并逐步具备解决实际问题的能力。

1.知识目标(1)掌握锻造加工方法的概念、特点及应用;(2)掌握锻造原材料的种类、各种原材料的缺陷及其产生原因;(3)熟悉各种下料方法的特点、应用范围;(4)熟悉各种加热方法的特点、应用范围;(5)掌握自由锻工序的分类、自由锻工艺编织的内容以及典型自由锻件的工序;(6)掌握锤上模锻的分类、特点,锻模的设计流程及设计内容;(7)熟悉锻件的后处理工序及各工序的作用、特点、应用;2.技能目标(1)能够根据制件特点与要求以及生产批量,确定是否选用模具生产;(2)能够正确制定锻件的自由锻加工工艺;(3)能够根据锻模的设计流程设计锻模。

西工大课设——接前桥摇臂 锻造工艺设计书

级别

代号

形状复杂系数值

形状复杂程度

Ⅰ

S1

0.63~1

简单

Ⅱ

S2

0.32~0.63

一般

Ⅲ

S3

0.16~0.32

较复杂

Ⅳ

S4

≤0.16

复杂

表1 锻件形状复杂程度等级

C =V锻/V外=0.3C在0.16―0.32之间,所以复杂系数为S3。

3.2.3、材质系数M

45钢含碳量c%=0.42~0.50%<0.65% ,所以材质系数为 级。

1 为了便于发现上下模在模锻过程中的错移,分模位置应选在锻件侧面的中部。2 为了使模锻结构尽量简单,并防止上下错移,分模平面应尽可能采用直线状。3 头部尺寸较大的长轴类锻件,不宜直线分模,为保证尖角处能充满,应以折线分模,使上下模型槽深度大致相等。

4 对金属流线方向有要求的零件,为避免纤维组织被切断,应尽可能沿锻件截面外形分模,同时还应考虑锻件工作时的受力情况,应使纤维组织与剪应力方向垂直。

桥部宽度b=(4~6)h=8~12mm取b=8mm;

查表确定仓部尺寸

仓部高度h1=4mm;仓部宽度 =22-25mm;取22mm;圆角半径r=1;毛边槽横截面积为F=120mm

4.3、选择钳口尺寸

图4—钳口的形状

终锻型槽和预锻型槽前端留下的凹腔叫钳口。主要用来容纳和夹持坯料的夹钳和便于从型槽中取出锻件;另一作用是作为浇注检验用的铅或金属盐样件的浇口。钳口与型槽间的沟槽叫钳口颈,作用是增加锻件与钳夹头连接的刚度,便于锻件出模;同时也是浇铅水或金属盐溶液的浇道。如果锻件质量大于10kg,钳口应设计成圆形。钳口颈直径为D=0.2G+10(mm),但不大于30mm。

锻造工艺学与模具设计第三版课程设计

锻造工艺学与模具设计第三版课程设计课程背景锻造工艺学与模具设计是针对锻造行业进行的专业课程,主要涉及钢铁、机械、汽车等行业的金属锻造工艺及模具设计。

在现代工业中,锻造工艺是一种重要的金属成型工艺,广泛应用于制造各类机械零件、汽车零件、船舶零件及各类工业设备零件等。

而模具设计则是锻造工艺的重要组成部分,它影响着整个锻造流程和产品的质量。

因此,深入了解锻造工艺学和模具设计知识具有重要的实践意义。

课程目的本课程旨在通过对锻造工艺学和模具设计的全面学习和掌握,使学生能够熟练掌握金属锻造工艺的基本原理、加工过程、工艺装备及技术方法等方面的知识及技能,同时掌握锻造成形和模具设计的基本概念、原则、方法和技术,从而培养学生的锻造制造技术能力,提高锻造产品的生产质量与效率。

课程内容本课程分为锻造工艺学和模具设计两个部分,具体内容如下:锻造工艺学1.金属材料的选用与性能。

2.锻造工艺的基本原理与流程。

3.锻造工艺中的各种设备及其使用方法。

4.模具加工与制造技术的基本概念及应用。

5.锻造成形的影响因素及其控制方法。

6.锻造产品的检测、评价及质量控制。

模具设计1.模具设计的基本原理、结构和分类。

2.模具材料的选用及其性能分析。

3.模具加工工艺及其工艺流程。

4.模具设计中的CAD/CAM及其应用。

5.模具装配、调试与试模方法。

6.正确运用模具设计所使用的软件与设备。

课程考核方式本课程考核按照综合能力评估的原则进行,主要包括理论考试、实践操作及设计报告三项。

其中理论考试占总成绩的60%,实践操作占总成绩的30%,设计报告占总成绩的10%。

参考书目1.《金属锻造工艺学》,李守纲,机械工业出版社,2007年。

2.《模具设计与制造》,孙松林等,机械工业出版社,2005年。

3.《锻造加工基础》,陈建国等,机械工业出版社,2009年。

4.《模具CAD/CAM技术》,高瑜等,机械工业出版社,2010年。

总结本课程的开设旨在加强学生的工程实践能力,为进一步培养锻造制造产业的人才注入源源不断的动力。

【精品】锻模课程设计模板

1、根据零件图设计锻件图、热锻件图零件车床拔叉它位于车床变速机构中,主要起换挡、使主轴回转远动按照工作者的要求工作,获得所需的速度和扭矩的作用.除半圆叉形部分以及大头部分的两个端面需要机械加工外,其他部分都不需要机械加工。

由于大头部分孔的直径过小,为简化其锻造工艺,将其填满金属,以待机械加工来完成孔的加工,在锻件图中不需要绘出。

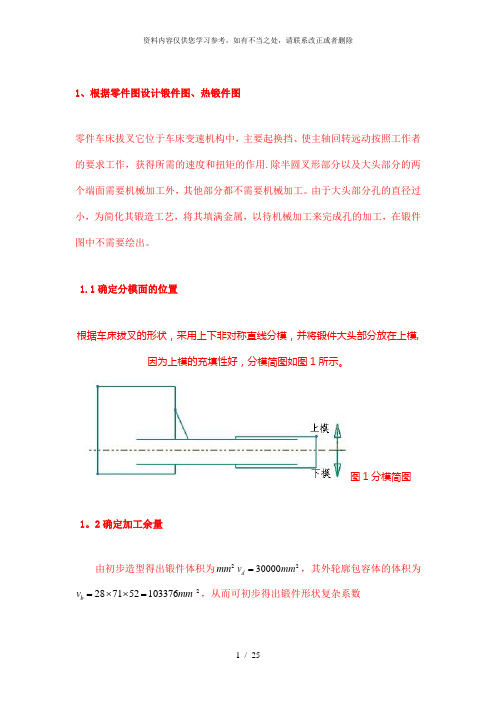

1.1确定分模面的位置根据车床拔叉的形状,采用上下非对称直线分模,并将锻件大头部分放在上模,因为上模的充填性好,分模简图如图1所示。

图1分模简图1。

2确定加工余量由初步造型得出锻件体积为2mm 230000d v mm =,其外轮廓包容体的体积为2287152103376b v mm =⨯⨯=,从而可初步得出锻件形状复杂系数300000.29103379d b v s v ===由锻件形状复杂系数查【1】表4—3得其形状复杂程度为较复杂系数,代号3s ,根据零件材料查资料【1】得其材质系数为1M ,由锻件的体积以及材料密度得出锻件的质量:3300007.85/235.50.241000d m v g cm g kg ρ=⨯=⨯=≈根据锻件质量m 、锻件形状复杂系数3s 、锻件的相关尺寸及零件表面粗糙度查【2】表4-3得出机械加工余量,半圆叉部分的机械加工余量查出为1。

52。

0,取最大值2.0mm ;大头部分的上下端面的机械加工余量同理取最大值2。

0mm ;1。

3确定拔模斜度该锻件为对称锻件,上下模型槽深度不相等,因而采用匹配拔模,根据锻件各部分高度与宽度之比值H/B,以及长度与宽度的比值L/B 查【3】表5。

28确定:、H/B=40/100L/B=100/100=1查【3】表5。

28得拔模斜度为5.为方便,拔模斜度全部采用5.1。

4确定公差根据材质系数1M 、形状复杂系数3s 、锻件质量m 以及锻件的相关尺寸查【2】表3—1-3,并且以同类中的最大公差为最后公差得:长度公差 2.41.23.6+-宽度公差 1.90.92.8+-高度公差 1.70.82.5+-错差公差1。

锻造工艺与模具设计课程设计

锻造工艺与模具设计课程设计一、课程背景锻造工艺是金属加工技术中的一种重要工艺,广泛应用于航空、航天、军工、汽车、机械等领域。

模具设计则是锻造工艺的关键技术之一,决定了锻件的成形质量和生产效率。

针对行业对锻造工艺及模具设计相关人才的需求,本课程将系统、全面地介绍锻造工艺和模具设计的基本概念、原理及应用,同时重点培养学生应用相关软件和设备进行模具设计和加工的能力。

二、课程目标1.掌握锻造工艺和模具设计的基本概念、原理2.熟练掌握常用的模具加工设备和软件的使用方法3.较好地运用理论知识进行锻造工艺和模具设计的实际应用4.能够完成简单锻造工艺和模具设计的任务三、课程大纲1. 锻造工艺概论1.1 锻造工艺的概念及分类 1.2 锻造工艺的基本原理 1.3 锻造材料的选用1.4 锻造工艺的设备和工具 1.5 锻造工艺中的技术问题及解决方法2. 模具设计基础2.1 模具设计的基本理论 2.2 模具的结构和分类 2.3 模具材料的选用 2.4 模具加工的基本原理 2.5 模具装配、调试和维修3. 模具设计软件应用3.1 常用模具设计软件介绍 3.2 模具设计软件的基本操作 3.3 模具组件的设计与装配 3.4 模具运动分析 3.5 模具加工工艺设计4. 模具加工设备使用4.1 模具加工设备的分类和特点 4.2 模具加工设备的结构和工作原理 4.3 模具加工设备的使用要点 4.4 模具设备维护及损坏处理5. 应用案例分析5.1 锻造工艺和模具设计在实际生产中的应用案例 5.2 分析案例中出现的问题及解决方法 5.3 基于案例进行模具设计和加工实践四、教学方法本课程注重理论与实践相结合,采取授课、演示、案例分析、实验等多种教学方法,提高学生的实际操作能力。

同时,还将组织实地参观和考察,让学生对锻造工艺和模具设计有更深入的了解。

五、教材1.《锻压技术基础》(原书第3版)耿永波、杨忠民编著,机械工业出版社,2012年;2.《模具设计基础》吴强、杨峰编著,中南大学出版社,2019年;3.《UG三维造型教程》(UG NX 10.0版)阎育钧主编,清华大学出版社,2018年。

锻造工艺过程及模具设计PPT课件

第3章 自由锻主要工序分析

3.1 自由锻工艺过程 ①什么是自由锻? ②自由锻分类? ③自由锻主要工序有哪些? ④自由锻工艺过程的特征?

三个方面:通用性;设备功率小;效率低 ⑤自由锻工序分类? (3个工序)见表3-1

74

75

76

77

78

自由锻件分类

79

80

81

82

83

84

第3章 自由锻主要工序分析

不完全退火(也称球化退火):适用于过共析钢,如T8、T12、Gcrl5等。将钢 锻件加热到Ac,以上10~20℃,经过较长时间的保温,然后随炉缓冷至400~ 500 ℃取出空冷,以获得珠光体组织。

72

等温退火:一般是用于亚共析钢、共析钢和过共析钢。将钢锻件加热到Ac3 (亚共析钢)或Ac1(过共析钢)以上20~30 ℃ ,保温一段时间后,快速冷却到 Ac.以下某一温度作较长时间的等温保温,使奥氏体较好地转变成珠光体,然 后炉冷或空冷。等温逞火可获得比完全退火更为均匀的组织,还可比完全退火缩 短退火时问,提高生产率。

117

3.2 自由锻基本工序分析 镦粗 ①镦粗的定义? ②镦粗的目的?

85

③平砧镦粗与镦粗比? ④平砧镦粗的变形分析?

86

87

减小镦粗鼓形的措施

88

89

垫环镦粗

90

局部镦粗

91

二、拔长 1.拔长定义与目的? 2.拔长类型? ①平砧拔长

92

93

3.拔长变形过程分析 ①拔长时的锻造比? ②拔长时的变形特点? ③拔长缺陷与防止措施?

预防白点退火:用于防止白点的专用热处理工艺。 2)正火将钢锻件加热到Ac3(亚共析钢)或Acm。(过共析钢)以上30~50℃,有些高 合金锻件加热到Ac3或Accm以上100~150℃,保温一段时间后空冷。对于亚共析 钢、共析钢和过共析钢,除了细化晶粒、消除内应力外,如还要求增加强度和韧 性,或要消除网状碳化物,便应采用正火。 (3)调质将钢锻件先淬火,然后进行高温回火的热处理工艺叫调质,常用于中碳 钢和合金结构钢,以获得蘸好的力学性能。

锻压模具设计课程设计

锻压模具设计课程设计一、课程目标知识目标:1. 学生能理解并掌握锻压模具设计的基本概念、原理及流程。

2. 学生能掌握锻压模具设计中的关键参数计算方法,如模具应力、应变分析。

3. 学生能了解不同类型的锻压模具结构及其应用。

技能目标:1. 学生能运用CAD软件进行锻压模具的初步设计与绘制。

2. 学生能运用相关软件对锻压模具进行强度、刚度分析,评估模具性能。

3. 学生能通过课程学习,具备解决实际工程中锻压模具问题的初步能力。

情感态度价值观目标:1. 学生通过学习锻压模具设计,培养对机械制造、模具设计等工程领域的兴趣和热情。

2. 学生在团队协作中,培养沟通、协作能力,增强团队意识。

3. 学生能够关注我国锻压模具行业的发展,树立为我国制造业发展贡献力量的信心。

课程性质:本课程为专业技术应用型课程,以实践操作为主,理论教学为辅。

学生特点:学生为中职或高职模具设计与制造专业二年级学生,具备一定的模具基础知识和技能。

教学要求:结合学生特点和课程性质,注重理论与实践相结合,提高学生的实际操作能力和解决问题的能力。

通过课程学习,使学生能够达到上述课程目标,为后续学习和从事相关工作打下坚实基础。

二、教学内容1. 锻压模具设计基本理论:- 锻压工艺原理及分类- 锻压模具结构及工作原理- 锻压模具材料的选择与应用2. 锻压模具设计关键参数计算:- 模具应力、应变分析- 模具受力与位移计算- 模具寿命估算3. 锻压模具设计方法与步骤:- 模具设计的基本要求- 模具设计的步骤与方法- 模具设计中的注意事项4. 锻压模具结构设计:- 常见锻压模具结构特点及应用- 模具零部件设计- 模具装配图的绘制5. 锻压模具设计软件应用:- CAD软件在模具设计中的应用- 分析软件在模具性能评估中的应用6. 锻压模具设计实例分析:- 分析实际工程中的锻压模具设计案例- 总结模具设计经验与技巧教学内容安排与进度:- 第1-2周:锻压模具设计基本理论- 第3-4周:锻压模具设计关键参数计算- 第5-6周:锻压模具设计方法与步骤- 第7-8周:锻压模具结构设计- 第9-10周:锻压模具设计软件应用- 第11-12周:锻压模具设计实例分析本教学内容依据课程目标,结合教材章节内容,注重理论与实践相结合,确保学生能够掌握锻压模具设计的基本知识和技能。

锻造工艺学及模具设计课程设计西北工业大学

《锻造工艺学及模具设计》题目接前桥摇臂专业班级***学生姓名***指导教师***日期2015年1月8日目录一零件分析及基本工艺方案确定................................................................................ - 2 - 1.1零件分析................................................................................................................ - 2 - 1.2零件材料特性分析................................................................................................ - 2 - 1.3零件尺寸精度及表面粗糙度分析........................................................................ - 2 - 1.4零件基本工艺方案确定........................................................................................ - 2 - 二锤上模锻锻件设计.................................................................................................... - 3 - 2.1确定分模位置........................................................................................................ - 3 - 2.2模锻件的技术条件................................................................................................ - 3 - 三锤上模锻锻件工艺设计............................................................................................ - 3 - 3.1计算锻件的主要参数............................................................................................ - 4 - 3.2确定锻锤设备吨位................................................................................................ - 4 - 3.3确定毛边槽形式和尺寸........................................................................................ - 4 - 3.4绘制计算毛坯图.................................................................................................... - 4 - 3.5计算繁重系数并确定制坯工步............................................................................ - 8 - 3.6确定坯料尺寸........................................................................................................ - 9 - 3.7模锻前期工序方法选择........................................................................................ - 9 - 3.8模锻后期工序方法选择...................................................................................... - 10 - 四锤上模锻锻模设计................................................................................................... - 11 - 4.1终锻型槽设计....................................................................................................... - 11 - 4.2预锻型槽设计...................................................................................................... - 12 - 4.3拔长型槽设计...................................................................................................... - 13 - 4.4滚挤型槽设计...................................................................................................... - 14 - 4.5弯曲型槽设计...................................................................................................... - 15 - 4.6锻模结构设计...................................................................................................... - 16 -一零件分析及基本工艺方案确定1.1零件分析由锻件图(图1-1)可以得到,该零件名称为接前桥摇臂,材料为45号钢,热处理要求为调质HBC31~36,为大批量生产。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《锻造工艺学及模具设计》题目接前桥摇臂专业班级***学生姓名***指导教师***日期2015年1月8日目录一零件分析及基本工艺方案确定................................................................................ - 2 - 1.1零件分析................................................................................................................ - 2 - 1.2零件材料特性分析................................................................................................ - 2 - 1.3零件尺寸精度及表面粗糙度分析........................................................................ - 2 - 1.4零件基本工艺方案确定........................................................................................ - 2 - 二锤上模锻锻件设计.................................................................................................... - 3 - 2.1确定分模位置........................................................................................................ - 3 - 2.2模锻件的技术条件................................................................................................ - 3 - 三锤上模锻锻件工艺设计............................................................................................ - 3 - 3.1计算锻件的主要参数............................................................................................ - 4 - 3.2确定锻锤设备吨位................................................................................................ - 4 - 3.3确定毛边槽形式和尺寸........................................................................................ - 4 - 3.4绘制计算毛坯图.................................................................................................... - 4 - 3.5计算繁重系数并确定制坯工步............................................................................ - 8 - 3.6确定坯料尺寸........................................................................................................ - 9 - 3.7模锻前期工序方法选择........................................................................................ - 9 - 3.8模锻后期工序方法选择...................................................................................... - 10 - 四锤上模锻锻模设计................................................................................................... - 11 - 4.1终锻型槽设计....................................................................................................... - 11 - 4.2预锻型槽设计...................................................................................................... - 12 - 4.3拔长型槽设计...................................................................................................... - 13 - 4.4滚挤型槽设计...................................................................................................... - 14 - 4.5弯曲型槽设计...................................................................................................... - 15 - 4.6锻模结构设计...................................................................................................... - 16 -一零件分析及基本工艺方案确定1.1零件分析由锻件图(图1-1)可以得到,该零件名称为接前桥摇臂,材料为45号钢,热处理要求为调质HBC31~36,为大批量生产。

图1-1 接前桥摇臂锻件图题目给出的零件是接前桥摇臂。

该类锻件的变形特点是模锻时,毛坯轴线方向与打击方向相垂直,金属主要沿高度和宽度方向流动,沿长度方向流动很小。

因此,当锻件沿长度方向其截面面积变化较大时,必须考虑采用有效的制坯工步,如拔长、滚挤工步等,以保证锻件饱满成形。

1.2零件材料特性分析由锻件图可知,该零件所使用的材料为45号钢,属低合金结构钢,材料性能稳定。

1.3零件尺寸精度及表面粗糙度分析由锻件图可以看出,其表面均为净锻表面,无需进行机械加工,尺寸精度和表面粗糙度要求低,尺寸精度按IT13级确定,表面粗糙度为原锻件表面粗糙度。

1.4零件基本工艺方案确定根据该零件特点、材料特性、尺寸精度与表面粗糙度和生产批量的要求,此零件使用锤锻模,基本工艺流程设计为:备料、下料、加热、制坯、开式模锻、热处理、表面清理、机械加工、检验等。

二锤上模锻锻件设计2.1确定分模位置确定分模位置最基本的原则是保证锻件形状尽可能与零件形状相同,使锻件容易从锻模型槽中取出,因此锻件的侧表面不得有内凹的形状,并且使模膛的宽度大而深度小。

锻件分模位置应选在具有最大水平投影尺寸的位置上,应使飞边能切除干净,不致产生飞刺。

对金属流线有要求的锻件,应保证锻件有最好的纤维分布。

由锻件图可以看到,圆柱的锻件分模面均位于圆柱的中间,且位于同一直线上,因此使用直线分模线。

因为此制件的主视图关于一条中心线对称,且这条对称线是直线,所以以此线所在的平面为分模面。

2.2模锻件的技术条件1.未注明的模锻斜度为5°,内斜度为8°;2.未注明的圆角半径为R2;3.表面清理:喷丸;4.允许的表面缺陷深度:0.8mm;5.允许形状缺陷:0.8mm;6.锻后热处理的方法及硬度要求:调质HRC31~36;7.允许毛边:1.0mm;三锤上模锻锻件工艺设计根据冷锻件图和技术要求,对零件的锤上模锻进行工艺分析,确定模锻设备及吨位,并绘制计算毛坯图,确定制坯工步、坯料尺寸和模锻前后期工序的选择及参数的确定。

3.1计算锻件的主要参数(1)锻件在水平投影面上的投影面积为5818mm2(2)锻件周边长度为428mm;(3)锻件体积为82452mm3;(4)锻件重量为0.639kg;3.2确定锻锤设备吨位总变形面积为锻件在水平面上的投影面积与飞边水平投影面积之和,参考飞边槽尺寸,按1~2t锤飞边槽尺寸考虑,假定飞边均匀宽度为20mm,总的变形面积F=(5818+428×20)mm2=14378 mm2。

按双动模锻锤吨位确定的经验公式G=(3.5~6.3)kF,式中k为材料系数,查表得k=1;因为此零件为大批量生产,要求高生产率,因此取系数6.3,则G=906kg,选用1t模锻锤。

3.3确定毛边槽形式和尺寸开式模锻的终锻型槽周边必须有毛边槽,其形式及尺寸大小是否合适对锻件成形影响很大。

此处选用最广泛使用的一种毛边槽(图3-1),其优点是桥部设在上模块,因而受热小,不易磨损或压塌。

图3-1 毛边槽型式按照锻锤吨位,查表选定毛边槽尺寸为h=1.6mm,h1=4mm, b=8mm,b1= 25mm,R1=1mm,F mz=110mm2,飞边槽充满率取η=0.7,则锻件毛边平均截面积F毛=ηF mz=0.7×110=77mm2,故锻件毛边体积V毛=428×0.7F mz=428×0.7×110≈33000mm3。

3.4绘制计算毛坯图计算毛坯的依据是根据平面变形假设进行计算并经修正所得的具有圆形截面的中间坯料。

其长度与锻件相等,而横截面积应等于锻件上相应截面积与飞边截面积之和。

计算毛坯图是制坯工步选择的依据,按金属流动的效率,制坯工步的优先次序是:拔长、滚挤、卡压工步。