13.0 GB 15083-2006 汽车座椅、座椅固定装置及头枕强度要求和试验方法

座椅头枕强检报告QM10441LA4321

检验单位地址电话 地 址:上海市嘉定区安亭镇于田南路68号 电 话:86-021-69502222 邮政编码:201805

委托单位地址电话 地 址:江苏省无锡市江阴市青阳镇圣阳路工业园区内 电 话:13771262082 邮政编码:/

国家机动车产品质量 监督检验中心(上海)

报告编号: QM10441LA4321

检验报告

共3页

第1页

样品名称

汽车座椅头枕

商标

——

型号规格

YHCY3068000001

检验类别

强制性检验

受检单位 江苏裕华汽车零部件有限公司

生产单位

江苏裕华汽车零部件有限公司

送样者

蔡炯

送样日期

2010 年 7 月 30 日

样品数量

共3套

生产日期

————

GB 15083-2006《汽车座椅、座椅固 检验依据 定装置及头枕强度要求和试验方法》 检验项目

qm10441la4321样品名称汽车座椅头枕型号规格yhcy3068000001检验类别强制性检验受检单位江苏裕华汽车零部件有限公司生产单位江苏裕华汽车零部件有限公司送样日期2010检验依据gb150832006汽车座椅座椅固定装置及头枕强度要求和试验方法检验项目头枕性能经检验该样品符合gb150832006汽车座椅座椅固定装置及头枕强度要求和试验方法的要求

区域 2 的头枕其前、后表面都有衬垫,其 表面的曲率半径大于 5.0mm。

头枕在座椅或车身构件上的固定方式应保证头枕在试验

枕座 过程中,由于头型的作用压力,其衬垫内或头枕与靠背连 未出现刚性的可致伤害的凸起。

符合 符合

椅的 接处,不得出现刚性的可致伤害的凸起。

特殊 规定

座椅设计规范

汽车座椅设计规范一、范围本标准按国家标准、行业标准及生产经验规定的汽车座椅设计规范;本标准适用于骐铃牌各系车型座椅的设计。

二、目的规范座椅设计要求。

三、定义座椅 seat供一个成年乘员乘坐且有完整装饰并与车辆结构为一体或分体的乘坐设施。

它包括单独的座椅或长条座椅的一个座位。

固定装置 anchorage将座椅总成固定到车辆结构上的装置。

包括车身上受影响的部件。

调节装置 adjustment system能将座椅或其部件的位置调整到适应乘员乘坐姿态的装置。

该装置应有如下功能:纵向位移 longitudinal displacement垂直位移 vertical displacement角位移 angular displacement锁止装置 locking system使座椅及部件保持在使用位置的装置。

头枕 head restraint用于限制成年乘员头部相对于其躯干后移,以减轻在发生碰撞事故时颈椎可能受到的损伤程度的装置。

“R”点“R”pointGB11551——2003中附录C定义的乘坐基准点。

基准线 reference lineGB11551——2003中附录C附件1图中所示的通过三维人体模型的线。

三、技术要求应包括产品的具体性能指标、技术要求、质量目标,专项试验、整机/整车试验以及国内外公司的匹配要求等内容。

舒适性1)座椅泡沫造型应符合人机工程学的要求,并给出A面的分析报告。

2)人体乘坐时,最大布置人体与骨架(硬物)间距≥30mm。

3)选用高回弹的优质冷发泡沫,性能指标见附表要求。

4)选用优质复合面料,面料与泡沫采用火焰复合方式,提高面料的舒适度和环保性。

5) 前排座椅的舒适性设计参考应当满足人机工程相关法规和行业标准(根据设计可作相应调整);6)座椅各零部件的外露部分不得有易于伤人的尖角锐边,各部结构不得存在可能造成的挤压、剪钳伤人部分。

7)工作座椅的结构材料和装饰材料应耐用、阻燃、无毒。

汽车座椅试验介绍

汽车座椅试验介绍汽车座椅测试介绍Seat test is introductionRhett Yang2012.03CTS-Integration of IND&AUTO1.汽车座椅介绍2.汽车座椅测试介绍3.汽车座椅测试项目开展CTS-Integration of IND&AUTO1 汽车座椅介绍1.1座椅在汽车中的地位以及汽车座椅测试市场介绍。

1.2汽车座椅结构介绍。

1.3汽车座椅的分类。

CTS-Integration of IND&AUTO1.1座椅在汽车中的地位以及汽车座椅测试市场介绍2010年汽车产销量1260万辆,整个中国汽车产业产值15000亿左右。

作为仅次于发动机和车身底盘的第三大总成零部件汽车座椅2010产销约4400万套,总产值约500亿。

开发费用估计占比10%以上,其中测试费用占开发费用的40%以上;每年国内的座椅测试市场规模在20亿元左右。

考虑到JCI,LEAR,FAURECIA三大座椅研发中心及自身完成测试10亿元左右(三大座椅中心饱和座椅测试能力3亿元);剩余10亿元第三方座椅测试市场规模CTS-Integration of IND&AUTO汽车整椅1.2汽车座椅结构介绍CTS-Integration of IND&AUTO 1.2汽车座椅结构介绍汽车骨架CTS-Integration of IND&AUTO 1.2汽车座椅结构介绍座椅加热系统CTS-Integration of IND&AUTO 1.2汽车座椅结构介绍座椅系统内外部接口CTS-Integration of IND&AUTO 1.3汽车座椅分类汽车座椅面料分类织物人造革绒布真皮CTS-Integration of IND&AUTO1.3汽车座椅分类汽车座椅功能分类驾驶座椅副驾驶座椅儿童座椅后排乘客座椅客车座椅座椅CTS-Integration of IND&AUTO2.汽车座椅测试介绍2.1汽车座椅测试发展概述2.2汽车座椅测试标准简要分类及介绍国内标准,国外标准,功能性测试,法规测试,环境测试2.3 汽车座椅测试项目概述2.4 典型座椅测试项目介绍CTS-Integration of IND&AUTO2.1汽车座椅测试发展概述?座椅测试概述Seat test overview :随着近几年汽车市场的高速发展,客户汽车舒适性、耐用性、环保的重视,汽车座椅的安全、舒适、轻便等相关技术得到不断发展。

《汽车座椅、座椅固定装置及枕强度要求和试验方法

长春汽车检测中心

07-固定强度 a. 安装在车底板上的座椅总成,通过座椅质心,分别承受水平 向前和向后各施加的相当于座椅总成重量20倍的负荷,座椅总成和 车身本体不得分离。对于可调试座椅,其调节装置在试验中应能使 座椅保持原调节位置,但试验后调节装置允许失去调节功能。在座 椅背面有防止座椅后退的结构件时,对座椅可进行向前加载。 b. 对于向前座椅,当汽车安全带安装固定点在座椅上时,要求 在对座椅施加20倍座椅总成重量负荷的同时,还要按国GB14167《汽 车安全带安装固定点》中的有关规定在加13500±200N的负荷, 因为 在这种情况下安全带固定点受到的负荷也同时加到座椅固定点上,此 时对座椅的要求仍与a中规定一致。 c. 对铰链式可翻转座椅,通过座椅质心,沿水平方向只向前施 加相当于座椅总成重量20倍的负荷。座椅总成与车身本体不得分离。

07-04-04

• 编制原则: • 1、采用国际先进的汽车座椅系统技术法 规和安全标准; • 2、标准的编写按照GB/T1.1-2002《标 准化工作导则 第一部分:标准的结构和 编写规则》; • 3、在深入调研的基础上,吸收和听取汽 车主机厂和座椅生产企业等有关座椅的 科研、设计、制造、使用和管理等各相 关部门的意见。

长春汽车检测中心

07-04-04

长春汽车检测中心

07-04-04

长春汽车检测中心

07-04-04

3)在技术要求方面: a. 一般技术要求: 首先标准中与原标准修订前一致,强调了座椅调节 装置和移位装置方面的要求,但比原标准规定的更具体 和更有操作性。对M1类和M2、M3和N类汽车座椅分别进 行技术要求方面的详细说明。并对座椅背面部件按区域 规定了具体要求;对不适用于一些特殊座椅和部件的情 况作了具体解释说明。即“不适用于:表面凸起部分的 突出高度小于3.2mm,且突出高度不超过突出部分宽度一 半的区域;最后排座椅和背对背安装的座椅;位于通过 该排座椅最低R点的水平平面以下的座椅靠背部分(如果 每排座椅高低不同,则从后排座椅起,该水平面应通过 前排座椅的“R”点,在垂直方向或高或低形成一个台阶) 以及“柔性金属网”部件”。 长春汽车检测中心

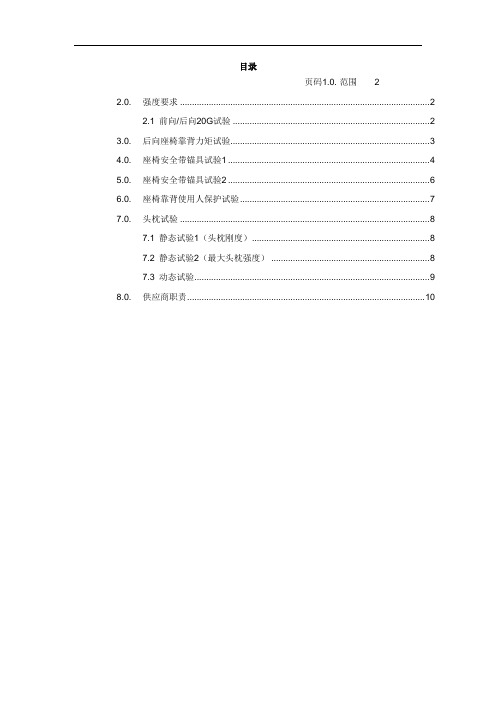

汽车座椅:通用强度要求

目录页码1.0. 范围 22.0. 强度要求 (2)2.1 前向/后向20G试验 (2)3.0. 后向座椅靠背力矩试验 (3)4.0. 座椅安全带锚具试验1 (4)5.0. 座椅安全带锚具试验2 (6)6.0. 座椅靠背使用人保护试验 (7)7.0. 头枕试验 (8)7.1 静态试验1(头枕刚度) (8)7.2 静态试验2(最大头枕强度) (8)7.3 动态试验 (9)8.0. 供应商职责 (10)1.0. 范围1.1 本规范规定了汽车座椅的通用强度要求。

如有必要提供不同于本规范内容的信息,则应将此类信息添加到适用规范控制文件以及相应的规范控制图纸中,并且此类信息的优先级应高于本规范中的相应内容。

1.2 开发测试期间,座椅试验必须使用本规范,而不是下表中列出的各国立法规定的试验。

但是,在量产测试过程中,应按照各规定试验要求进行座椅试验。

2.0. 强度要求2.1 前向/后向20G试验2.1.1 试验方法和前提条件1)将座椅组件固定在夹具上,进行台架试验。

2)如果座椅配备有安全带锚固装置,则本项试验应包括此装置。

3)前向和后向试验应只使用一件座椅组件试件。

试验顺序为,先进行前向试验,然后进行后向试验。

4)前向/后向试验中,座椅位置应分别符合以下2种情况。

a)前向/后向位置:距离最前端位置的第一个槽口。

(滑轨强度最不利的位置)b) 前向/后向位置:距离最后端位置的第一个槽口。

(滑轨强度最不利的位置)5)如果车辆配备有座椅下托盘,则应按照规范控制图纸上规定的下托盘负载要求对托盘施加试验重量。

为了稳固试验重量,应使用橡胶板,且应采用螺钉将橡胶板固定在托盘上。

运用公式0.27×10e-3×托盘体积=重量(kg)(仅为参考值)计算试验重量。

6) 如果座椅结构处于座椅强度最不利的位置,则应进行本项试验。

如果座椅配备有解吸机构且座椅符合PES-1139规范第2.1.2(4)、2.2.2(3)条的要求,则无需在这种座椅结构条件下进行试验。

汽车座椅主动头枕技术条件

按5.5进行间隙测试后,X、 Y、 Z方向(图2)的间隙要求如下: a) X 方向的间隙S忑4 mm; b) y方向的间隙S忑3 mm; c) Z方向的间隙S忑3 mm。 4. 9 耐久性 按5.6进行耐久性试验后, 符合如下要求: a) 试验后测晕头枕拔出力,相比试验前头枕拔出力允许产生士20%的变化,最低不允许低千40N; b) 试验后头枕X、 Y和Z方向上的间隙允许超出 4.9 规定的间隙要求值1 mm, 试验后不应出现咯

咯声、 异响和磨损痕迹。 4. 10 头枕最高位置锁止强度

按5.7进行试验后, 主动头枕应满足: 当对头枕快速调节从最低位詈推动至最高位詈时, 不允许超 出最高锁止位置,即在达到末端挡块时头枕杆不允许运行超出挡块,座椅靠背里的头枕导管固定件起作 用, 如果要将头枕拔出座椅只能通过按头枕塑料导套上的按钮来实现。

同理,在X方向分别计算Sx1、Sx2。Sx1、沁就是X方向的主动头枕间隙。在Z方向分别计算Sz1、Szz, Szl、 沁就是Z方向的主动头枕间隙, 见图2所示。

图2 5.6 耐久性试验 5.6. 1 试验前测量头枕拔出力, 测量方法依照Q/CC JT045— 2011中43. . 14的 要求, 并记录。 5.6.2 常温下, 将安装有主动头枕的座椅安装在试验台, 进行耐久性能试验:

a) 将头枕从最低位置拉到最高位置,再从最高位置压到最低位置,此为一个循环,对主动头枕进 行5 000次循环试验;

b) 将头枕从最后位置拉到最前位置,再从最前位置压到最后位置,此为一个循环,对主动头枕进 行5 000次循环试验;

5.6.3 在 80 'C和 — 40 'C的条件下, 对主动头枕进行500次6. 1. 2要求的循环试验。 5.6.4 试验后测量头枕拔出力, 并记录。 5. 7 头枕最高位置锁止强度试验 5. 7. 1 将安装有主动头枕的座椅靠背倒置、 悬空安装在试验架上, 应保证悬挂后头枕最低位置应距地 面1 000mm以上。 头枕调节到最低锁止位置。 为使导向件的摩擦力尽可能保持最小, 试验前先在头枕 枕杆部位涂润滑脂。 5. 7. 2 过主动头枕 中心,在主动头枕 上用绳子系一个重量为2. 5kg的重物,绳子的连接部分的长度应 大千800mm。 重物悬坠不落地。 5. 7. 3 将重物放詈于下降高度为800mm 位管,以自山落体形式施加加速冲击载荷, 见图3所示。 产 生的脉冲为1 000kg• m/s。

汽车座椅及儿童约束系统标准解读

汽车座椅及儿童约束系统标准解读一、背景情况汽车标准体系经过30年的发展,形成了基础通用、传统汽车整车、电动车辆、燃气汽车、智能网联汽车、专用汽车、挂车、摩托车、汽车电子、碰撞、节能、发动机、制动、车身、灯光、玻璃等30个子领域,完成并不断完善标准体系顶层设计和建设工作,形成了国标与行标相互结合,强制与推荐相互配套,基础通用、方法标准与产品标准相互协调的标准体系。

目前我国汽车行业标准共1286项,其中国家标准479项,汽车行业标准807项,涉及汽车整车、系统及零部件产品、管理、基础等领域,标准数量和分布基本满足行业发展需求。

汽车行业强制性标准覆盖安全、环保、节能等方面,汽车座椅及约束系统属于汽车强制性标准体系中被动安全领域的重要内容。

汽车标准已经成为在我国车辆产品设计、生产制造、销售、使用等各方面广泛应用的系统、全面的技术规范,在指导企业、行业的产品生产和管理方面发挥了巨大作用。

汽车强制性标准,更是起到了守底线保安全、促节能保环境的重要作用,并且为政府主管部门的管理工作提供了有力支撑,促进了汽车技术及产品水平快速发展和提高。

二、本次发布的标准解读(一)基本情况本次集中发布的国家标准中,包含GB 15083-2019 《汽车座椅、座椅固定装置及头枕强度要求和试验方法》和GB 27887《机动车儿童乘员用约束系统》(第1号修改单)。

(二)标准制定背景汽车座椅及头枕是车辆重要的安全部件,与安全带、安全气囊等部件共同构成了汽车乘员安全约束系统,汽车座椅及头枕相关的产品技术要求以及安装在整车上的安全要求对于保护汽车乘员生命安全起着重要作用。

随着汽车技术的快速发展,汽车安全技术水平和广大消费者对汽车的需求也日益提高,原GB 15083-2006 《汽车座椅、座椅固定装置及强度要求和试验方法》标准已实施多年,其技术内容已无法满足汽车行业对于乘员安全的更高需求。

与之对应的联合国世界车辆法规UN R17也已修订多次,中国的强制性标准必须与国际看齐。

应用Hypermesh软件进行汽车座椅强度及碰撞仿真分析

应用Hypermesh软件进行汽车座椅强度及碰撞仿真分析随着汽车工业现代化技术的发展,汽车广泛的进入人们生活中,而汽车座椅做为与人体直接接触的部件,其舒适性和安全性的重要程度是不言而喻的。

本文应用Hypermesh软件对汽车座椅静强度及碰撞及逆行有限元仿真分析,以供参考。

标签:汽车座椅;强度;碰撞;有限元仿真分析引言近年来,随着汽车保有量的增加,汽车道路交通事故呈逐年上升趋势。

在这些事故中,座椅作为减少损伤的安全部件对乘员起到了决定性的保护作用,使其成为汽车安全性研究中的重要部件。

采用有限元仿真技术,对座椅靠背进行静强度以及碰撞冲击强度分析,可减少开发过程中设计、试验、分析和评价循环的成本,缩短研究时间。

GB15083-2006标准中要求:当座椅处于制造厂所规定的正常使用位置时,构成行李舱的座椅靠背或头枕应具有足够的强度以保护乘员不因行李的前移而受到伤害。

试验的过程中及试验后,如果座椅及其锁止装置仍保持在原位置,则认为满足此要求。

一、汽车座椅有限元模型的建立(一)、搭建模型:用Hypermesh中的提取中面功能,抽取中面建立有限元模型,搭建被测汽车座椅骨架模型和地板模型,在不影响正常分析结果的前提下适当简化了运算模型,见图1。

图1 座椅强度分析的有限元模型其中座椅骨架采用壳单元进行网格划分,采用单元长度基准为10mm、最小单元长度不小于5mm、最大单元长度不大于13mm的规则来划分网格。

各钣金件之间的焊点和螺栓用刚性连接模拟。

建立的有限元模型共有节点个28640,壳单元23477个,体单元7718个,刚性连接694个。

利用ANSA软件LS-DYNA 模块对图1所示模型进行边界条件的加载及其属性(材料参数和厚度)定义,其中座椅骨架所用材料及厚度、直径见表1。

模型的加载过程按照标准GB15083-2006中的要求进行,发生碰撞前,行李箱模块以50km/h的初速度做减速运动,减速度为20g。

表1 座椅骨架材料(二)、边界条件的确定在进行座椅强度分析时,根据座椅与车身地板的连接形式和安装位置,在座椅骨架中锁柄连接处以及靠背与车身地面的铰接处施加约束。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

GB 15083—2006(2006-09-01发布,2007-02-01实施) 代替 GB 15083—1994前 言本标准的全部技术内容为强制性要求。

本标准代替GBl5083—1994<(汽车座椅系统强度要求及试验方法》。

本标准修改采用欧洲经济委员会ECE Rl7法规(版本3,2000年版)《机动车座椅、座椅固定装置及头枕认证的统一规定》本标准根据ECE Rl7重新起草,在附录G中列出了本标准章条编号与ECE Rl7法规章条编号的对照一览表。

考虑到我国国情,在采用ECE Rl7法规时,本标准做了一些修改。

本标准与ECE Rl7技术性差异及其原因如下:——本标准删除了ECE Rl7法规中的附录3“汽车乘座位置‘H’点和实际靠背角的确定程序”的全部内容。

标准中涉及到新颁布的GB ll551—2003中的附录C中的内容执行。

避免了由于标准起草用语的差异在实际操作时产生误差。

——增加了座椅固定装置、调节装置、锁止装置以及移位折叠装置强度的静态试验方法(5.3.2),增加了标准的可操作性——删除了ECE Rl7中“认证程序及认证标志”的内容,其原因是标准体系和法规体系的形式差别所致。

本标准与GB 15083—1994的主要差异:——增加了座椅靠背吸能的要求;(本版的4.1.3)——增加了头枕方面的试验要求;(本版的4.4~4.13)——增加了防止移动行李对乘员伤害的特殊规定;(本版的4.15)——增加了资料性附录附录G。

(见本版的附录G)本标准的附录A、附录B、附录C、附录D、附录E、附录F为规范性附录,附录G为资料性附录。

对于新定型的产品,自标准实施之日起施行;对于已定型的产品,自标准实施之日起12个月后施行。

本标准由国家发展和改革委员会提出。

本标准由全国汽车标准化技术委员会归口。

本标准起草单位:第一汽车集团公司技术中心。

本标准主要起草人:李强、唐鬼亨、丁晓东。

本标准所代替标准的历次版本发布情况为:——GB 15083—1994。

汽车座椅、座椅固定装置及头枕强度要求和试验方法Strength requirement and test of automobile seats,their anchorages and any bead restraints1 范围本标准规定了汽车座椅、座椅固定装置及头枕的术语和定义、要求与试验方法。

本标准适用于GB/T 15089—2001中M1类、N类汽车的座椅及其固定装置(不论座椅是否有头枕)以及M1类车防止行李移动伤本标准也适用于GB l3057—2003未涉及的其他M2类、M3类汽车座椅。

本标准不适用于折叠式座椅、侧向座椅、后向座椅。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的适用于本标准,然而,鼓励使用本标准的单位研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适GB ll550 汽车座椅头枕性能要求和试验方法(GB ll550—1995,eqv EEC 78/932)GB ll551—2003 乘用车正面碰撞的乘员保护GB l3057—2003 客车座椅及其车辆固定件的强度GB 14167 汽车安全带安装固定点GB/T 15089—2001 机动车辆及挂车分类(eqv ECE R.E.3修订本1)ISO 6487:1980 碰撞试验测量技术:检测仪器3 术语和定义下列术语和定义适用于本标准。

3.1车辆型式 vehicle type是指在下列主要方面没有差异的车辆。

3.1.1 座椅的结构、形状、尺寸、材料以及质量,允许座椅蒙皮和颜色不同;允许质量差在批准座椅型式的座椅质量的5%范3.1.2 座椅、座椅靠背及其组成部件的调节装置、位移装置及锁止装置的型式和尺寸;3.1.3 座椅固定装置的型式和尺寸;3.1.4 头枕的尺寸、构架、材料和衬垫,允许其蒙皮和颜色不同;3.1.5 头枕附件的型式和尺寸,若头枕为分体式头枕还包括头枕连接部件的特性。

3.2座椅 seat供一个成年乘员乘坐且有完整装饰并与车辆结构为一体或分体的乘坐设施。

它包括单独的座椅或长条座椅的一个座位。

3.3长条座椅 bench seat供一个以上成年乘员乘坐且有完整装饰的乘坐设施。

3.4固定装置 anchorage将座椅总成固定到车辆结构上的装置。

包括车身上受影响的部件。

3.5调节装置 adjustment system能将座椅或其部件的位置调整到适应乘员乘坐姿态的装置。

该装置应有如下功能:纵向位移 longitudinal displacement垂直位移 vertical displacement角位移 angular displacement3.6座椅移位折叠装置 seat replacement folding system为便于乘员的出人,使座椅或其一部分旋转或/和移动的装置。

座椅或其一部分旋转或/和移动中无固定中间位置。

3.7锁止装置 locking system使座椅及部件保持在使用位置的装置。

3.8横向平面 transverse plane正交于车辆纵向中心面的铅垂平面。

3.9纵向平面 Iongitudinal plane平行于车辆纵向中心面的平面。

3.10头枕 head restraint用于限制成年乘员头部相对于其躯干后移,以减轻在发生碰撞事故时颈椎可能受到的损伤程度的装置。

3.10.1整体式头枕 integrated head restraint由靠背上部形成的头枕。

若满足3.10.2和3.10.3定义的头枕仅能用工具将其从座椅或车身结构上拆下来,或利用将座椅外来的方法才能将其拆下来,则亦为整体式头枕。

3.10.2可拆式头枕 detachable head restraint采用插入或固定的方式与座椅靠背相连且可以与座椅分开的头枕。

3.10.3分体式头枕 separate head restraint采用插入或固定的方式与车身结构相连且完全与座椅分开的头枕。

3.11“R”点 ‘R’pointGB 11551—2003中附录C定义的乘坐基准点。

3.12基准线 reference lineGB ll551—2003中附录C附件1图C.1中所示的通过三维人体模型的线。

3.13隔离装置 partitioning system除座椅靠背外,其他用于保护乘客不因行李移动而受到伤害的部件或装置。

尤其是指在座椅靠背上方非竖直或折叠网式钢置。

若座椅头枕上装有这些部件或装置,则应将座椅头枕看成是隔离系统的一部分。

4 要求4.1 适用于M类一般技术要求14.1.1 每个调节装置和座椅移位装置都要求有自动锁紧位置。

除了发生碰撞时对乘客产生危险的装置以外,扶手或其他用于提置不要求有锁紧装置。

4.1.2 对3.6定义的装置,其解锁装置应位于座椅外侧接近车门处。

即使对位于该座椅背后的乘员,也应易于接近。

4.1.3 对于5.8.1.1定义的区域1内的座椅后部,应通过本标准附录C规定的座椅靠背的吸能性试验。

4.1.3.1 按本标准附录C规定的方法进行试验,头型反弹加速度超过80 g的持续作用时间不超过3 ms,应认为满足要求。

同时验后不允许有危险的边棱出现。

4.1.3.2 4.1.3规定不适用最后排座椅或背对背安装的座椅。

4.1.4 座椅背面部件的表面不允许有任何可能会增加乘员伤害的凸起或尖棱。

如果按5.1规定的条件进行试验时,座椅背面的下列规定:区域l内为2.5 mm;区域2内为5.0 mm;区域3内为3.2 mm;区域的定义见5.8。

4.1.4.1 本规定不适用于:4.1.4.1.1 表面凸起部分的突出高度小于3.2 mm,且突出高度不超过突出部分宽度一半的区域;4.1.4.1.2 最后排座椅和背对背安装的座椅;4.1.4.1.3 位于通过该排座椅最低R点的水平平面以下的座椅靠背部分(如果每排座椅高低不同,则从后排座椅起,该水平面应通过前排座椅的“R”点,在垂直方向或高或低形成一个台阶);4.1.4.1.4 诸如“柔性金属网”部件。

4.1.4.2 位于5.8.1.2规定的区域2内的表面,若满足本标准附录C规定的靠背吸能性试验,则允许其曲率半径小于5 mm,但不表面应加衬垫以避免座椅与乘客头部直接接触。

4.1.4.3 位于上述区域内的部件,若表面材料邵尔(A)硬度低于50,则上述除对附录C规定的靠背吸能性试验要求之外的所有要件。

4.1.5 在按5.2和5.3规定进行的试验过程中或试验后,座椅骨架、座椅固定装置、调节装置、移位折叠装置或其锁止装置均不在碰撞过程中不会增加伤害程度的永久变形(包括断裂)且能承受规定载荷。

4.1.6 在进行5.3和附录F中F.2.1规定的试验过程中,锁紧装置不得松脱。

4.1.7 试验后,用于或有助于乘员通过的移位折叠装置应处于工作状态,且至少保证能解锁一次,并按需要使座椅或座椅的一对于其他座椅移位折叠装置、调节装置和锁止装置,允许产生变形、断裂,但不允许失效,并保持在原位置。

对于带有头5.4.3.6试验过程中或试验后,如座椅或座椅靠背不出现断裂,则座椅靠背及其锁止装置满足5.2规定。

否则,应进行5.2规定椅靠背及其锁止装置的强度是否满足该规定要求。

对于座位个数多于头枕个数的座椅(长条座椅),也应进行5.2规定的试验。

4.2 M2、M3和N类汽车座椅的一般技术要求4.2.1 座椅及长条座椅必须牢固地固定在汽车上。

4.2.2 可移动的座椅和长条座椅在其使用位置都应能自动锁紧。

4.2.3 可调式座椅靠背在调节范围内任意位置都应能锁止。

4.2.4 所有可前翻的座椅或可折叠的座椅靠背,在其使用过程中都应能自动锁止。

4.3 头枕的安装4.3.1 M1类型汽车的头枕应安装在前排外侧座位上。

装在用于其他类车辆和其他座位位置的头枕,其座椅也可以按照本标准进4.3.2 M2类(总质量3500 kg以下)和N1类车辆的前排外侧座位应安装符合GB ll550的头枕。

4.4 装备或可以装备头枕座椅的特殊规定4.4.1 头枕在任何使用位置上,都不应有任何可能对乘员造成伤害的凸起或尖棱。

4.4.2 位于5.8.1.1定义的区域1内的头枕,其前、后表面应满足下列吸能要求。

4.4.2.1 如果按照本标准附录C规定的方法进行试验,头型的减速度大于80 g的持续时间不应超过3 ms,并且试验过程中或试的边棱出现。

4.4.3 位于5.8.1.2定义的区域2内的头枕,其前、后表面都应装有衬垫,以防乘员头部与骨架部分直接接触,并且满足适用于的4.1.4的规定。

4.4.4 上述4.4.2和4.4.3规定不适用于最后排座椅头枕的后表面部分。

4.4.5 头枕在座椅或车身构件上的固定方式应保证头枕在试验过程中,由于头型的作用压力,其衬垫内或头枕与靠背连接处致伤害的凸起。