机械精加工余量标准12

加工余量查询

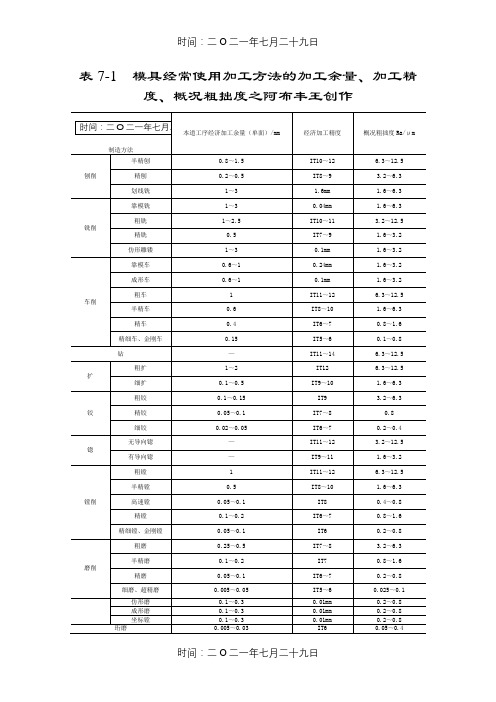

表7-1模具经常使用加工方法的加工余量、加工精度、概况粗拙度之阿布丰王创作道工序加工余量要视加工基本尺寸、工件资料、热处置状况、前道工序的加工结果等具体情况而定.1. 加工总余量简直定(1)加工总余量和工序余量加工总余量(毛坯余量)—毛坯尺寸与零件图设计尺寸之差.工序余量—相邻两工序的工序尺寸之差.某个概况加工余量Z∑为该概况各加工工序的工序余量Zi之和,即式中n—该概况的加工工序数.(2)影响加工余量的因素1)加工概况上的概况粗拙度和概况缺陷层深度.2)加工前或上工序的尺寸公差.3)加工前或上工序各概况相互位置的空间偏差.4)本工序加工时的装夹误差.(3)查表法确定机械加工余量,总余量和半精加工、精加工工序余量可参考有关标准或工艺手册查得,并应结合实际情况加以修正.粗加工工序余量减去半精加工和精加工工序余量而获得.2. 工序尺寸及公差计算对各种工序的定位基准与设计基准重合时的概况的屡次加工(如外圆和内孔的加工),工序尺寸可由后续加工的工序尺寸加工上(对被包容面)或减去(对包容面)公称工序余量而求得;工序尺寸公差按所用加工方法的经济精度选定.图4-2 暗示外圆加工时加工余量、工序尺寸及其公差的分布,图中Z1、Z2、Z3为粗加工、半精加工、精加工的公称余量;To为毛坯公差.T1 、T2、T3为粗加工、半精加工、精加工的工序尺寸公差.当各工序的公称余量和公差确定后,卡按下面顺序计算每一工序的工序尺寸;终加工(精加工)工序尺寸A3,公差T3由零件图规定.半精加工的工序尺寸A2=A3+ Z3,公差为T2.粗加工的工序尺寸A1= A2+ Z2,公差为T1.毛坯尺寸Ao= A1+Z2.公差为To.工序尺寸的公差一般应按“入体原则”标注,而在毛坯的基本尺寸上一般都注以双向偏差.当基准不重合时,或零件在加工过程中需要屡次转换工序基准,或工序尺寸尚需在继续加工的概况上标注时,有关工序的工序尺寸及其公差,则需通过尺寸链的分析,计算获得.3. 机床及工艺装备的选择(1)机床的选择1)机床的加工尺寸范围应与工件的外廓尺寸相适应.2) 机床的工作精度应与工序要求的精度想适应.3)机床的生产率应与工件的生产类型相适应.4)机床的选择应考虑工厂的现有设备条件.如果工件尺寸太年夜,精度要求过高,没有相应设备可供选择时,就需改装设备或设计专用机床.(2)工艺装备的选择1)夹具的选择,在单件小批生产中,应尽量选用通用夹具或组合夹具,在年夜批年夜量生产中,应根据工序要求设计专用高效夹具.2)刀具的选择,主要取决于工序所采纳的加工方法,加工概况的尺寸,工件资料,所要求的加工精度和概况粗拙度、生产率及经济性等,一般应尽量选用标准刀具.3)量具的选择,主要根据生产类型和要求检验的精度.在单件小批生产中,应尽量采纳通用量具量仪,在年夜批年夜量生产中,应采纳各种极限量规或高生产率的检查量仪.4. 时间定额及缩减单件时间的办法(1)时间定额及其组成,时间定额是在一定的生产条件下,规定生产一件产物或完成一道工序所消耗的时间,用td暗示.根据时间定额可以安插作业计划.进行本钱核算.确定设备设备数量和人员编制,规划生产面积.因此,时间定额是工艺规程中的重要组成部份.时间定额主要利用经过实践而积累的统计资料及进行部份计算来确定.时间定额由以下部份组成:1)基本时间定额tj 直接改变生产对象的形状、尺寸、相对位置、概况状态或资料性能等工艺过程所消耗的时间.基本时间定额通常可用计算的方法求出,具体计算公式详见各加工方法章节.2)辅助时间定额tf 为实现工艺过程所必需进行的各种辅助举措所消耗的时间.辅助时间定额可根据统计资料来确定,也可以按基本时间的百分数来估算.基本时间定额与辅助时间定额的总和称为作业时间定额.3)安插工作地时间定额tb 为使加工正常进行,工人照管工作地(如更换刀具、润滑机床、清理切屑、收拾工具等)所消耗的时间.安插工作地时间定额一般按作业时间的百分数计算.4)休息与生理需要时间定额tx 工人在工作班内为恢复体力和满足生理上的需要所消耗的时间.休息与生理需要时间一般也按作业时间的百分数估算.5)准备与终结时间定额tz 工人为生产一批数量为N的产物或零、部件,进行准备和结束工作所消耗的时间.成批生产时的时间定额:td=tj+tf+tb+tx+ tz:/N年夜量生产时的时间定额:td=tj+tf+tb+tx(2)缩减单件时间的办法1)缩减基本时间tj的办法,提高切削用量,减少加工余量,缩短刀具的工作行程,采纳多刀多刃和多轴机床加工,或采纳其他新工艺,新技术.2)缩减辅助时间tf的办法,尽量使辅助举措实现机械或自动化,如采纳先进夹具,提高机床的自动化水平;使辅助时间与基本时间部份地区或全部地重叠起来,如采纳多位夹具或多位工作台,采纳主动丈量或数字显示自动丈量装置.3)缩减安插工作地时间tb的办法,采纳耐用度较高的刀具或砂轮,采纳各种快换刀夹、刀具微调装置,专用对刀样板和样件以及自动换刀装置.4)缩减准备与终结时间的办法,采纳成组工艺生产组织形式,使夹具和刀具的调整通用化,采纳准备终结时间较短的先进设备及工艺装备.。

毛坯余量制定标准

毛坯余量制定标准毛坯余量的制定,必须结合零件的材料、结构尺寸、加工精度及下料成形方式、热处理方法、机械加工方案综合考虑。

合理的毛坯余量,不仅能有效地确保产品质量,而且可以最大限度地降低材料消耗和加工成本,提高生产效率。

现就工作中经常遇到的毛坯余量留放办法提出我们初步意见供大家讨论,欢迎各位领导及专家提出宝贵意见。

1 棒材毛坯余量1.1棒材毛坯外径机械加工余量见表1表1:轧制棒材外径机械加工余量单位:mm注: (1) 台阶轴,大外圆近中部者适用表值,大外圆近端部或凸肩很窄可适当减少;(2) 需要粗加工后去应力回火的零件,应适当增加余量;(3) 长度与直径之比大于20者,按工艺要求规定酌情增加余量。

1.1棒材毛坯长度及余量1.1.1 对于φ≤36mm的棒材毛坯,采用多件下料。

在制造BOM中,毛坯尺寸1按单个零件长度+10mm往上取整计算,毛坯尺寸2为15mm,每件制数为l。

在此,毛坯尺寸2里面的15具有双重意义,一是多件下料,二是留有15mm夹头余量。

1.1.2 对于φ>36mm的棒材毛坯,毛坯尺寸写成“L”形式,可制件数一栏注明可制件数。

对于切深不超过20mm、工件长度不超过60mm(除>M30或11/4″的高温螺母、带槽螺母和罩螺母单件下料)的中空零件,在备注栏内注明:允许多件下料。

根据规定,允许多件下料的零件,毛坯尺寸为单个零件长度+10mm,每件制数为l,坯料总长控制在200mm之内。

1.1.3 可调头加工外圆的单件下料零件,毛坯长度L=单个零件长度+10mm。

1.1.4 不能调头加工外圆的单件下料零件,应根据零件加工所需的夹头量、是否带Ⅳ试样、是否留热处理吊头、是否留顶尖孔余量决定。

1.1.4.1 夹头量见表3注:1.自动和半自动车床夹头留量一般为40mm;2.压花零件、车外螺纹、磨削外圆夹头余量一般留25mm。

1.1.4.2 杆状零件长度大于等于1200mm的均安排在井式炉中热处理(螺栓除外)。

自由锻造水压机锻件机械加工余量和公差标准

+15

+16

+17

+29

10001~15000

+12

40 − 20 43 − 21

+14

+13

42 − 21 45 − 22

+15

+14

+16

15001~20000

+12

40 − 20

+13

注:⑴有台阶的矩形截面零件,根据最大截面的 A、B 值确定余量和公差; ⑵较短的锻件(L<2500) ,两各加 1a; ⑶宽度大于 1600 的板形锻件的机械加工余量由工艺编制人员自定。 ⑷水压机锻造最小截面厚度为:6000T 水压机为 200,15000T 水压机为 300。

2.4 圆筒形锻件机械加工余量和公差。 2.4.1 加氢大型圆筒型锻件机械加工余量和公差表。

零 件 直 径 D 设备 零件长度 L ≤4500 4501~ 6000 余量及公差 水压机出成品 <4000 90 − 45 80 − 40

+27

+30

≥6001

110 − 55 90 − 45

+30

+37

350/275

495/385

260/220

400/330

注:表中分子为端部法兰用,分母为中间法兰用。

2.2 形状较复杂锻件品种的余量分配 2.2.1 发电机转子的余量分配

2.2.2

汽轮机整体转子的余量分配

A 汽轮发电机转子,汽轮机整体转子长度 lo≤2000 时加 2a。长度 lo≥13000 时加 4a。 B 法兰直径与凹档(相邻小园)直径差大于(或等于)1000 时凹档直径可适当加大余量的 10~20%。 C 凹档下料长度小于窄砧宽度时,可按窄砧宽度计算,加大凹档直径余量。 D 水压机最小砧宽:6000T 水压机最小砧宽 600,15000T 水压机最小砧宽 850 E 凹档直径=√(D1+50mm)×K×6.16÷L 其中 D1:与凹档相邻台阶的直径 K:最小砧宽 L:凹档锻造长度

机械加工工序余量计算方法

>500-800

>800-1200

>1200-2000

直径余量a

≤10

0.8

1.0

1.3

--------

0.15

>10-18

0.9

1.2

1.4

0.18

>18-30

1.2

1.3

1.4

1.7

1.8

0.21

>30-50

1.3

2.0

2.2

0.25

>50-80

1.4

1.4

1.6

1.8

2.1

2.3

2、本表摘自《机械加工工艺手册》第一卷[表3.2-1]

3、轴类零件采用热轧棒料时外径的选用

表8

零件的公称直径

零件的长度与公称直径之比

零件的公称直径

零件的长度与公称直径之比

≤4

>4-8

>8-12

>12-20

≤4

>4-8

>8-12

>12-20

毛坏直径

毛坏直径

5

7

7

8

8

21

24

24

24

25

6

8

8

8

8

22

25

3、基孔制7级精度(H7)孔的加工

4、基孔制8级精度(H8)孔的加工

5、磨孔的加工余量

6、金刚石细镗孔的加工余量

7、珩磨孔的加工余量

8、研磨的加工余量

9、超精加工余量

10、工具锥体的磨削余量

四、平面的加工余量

1、平面加工路线及尺寸精度和表面粗糙度

2、平面粗加工余量

3、平面表面淬火前留加工余量

4、平面的精加工余量(刨、铣、刮、磨)

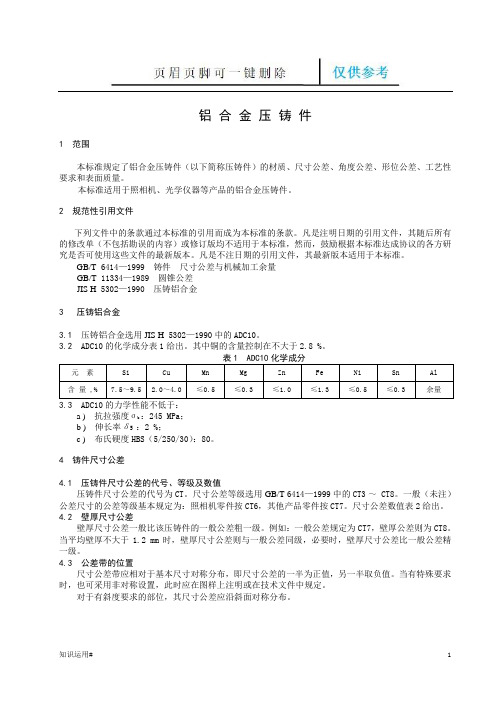

铝合金压铸件的标准详细(清晰整齐)

铝合金压铸件1 范围本标准规定了铝合金压铸件(以下简称压铸件)的材质、尺寸公差、角度公差、形位公差、工艺性要求和表面质量。

本标准适用于照相机、光学仪器等产品的铝合金压铸件。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注明日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 6414—1999 铸件尺寸公差与机械加工余量GB/T 11334—1989 圆锥公差JIS H 5302—1990 压铸铝合金3 压铸铝合金3.1 压铸铝合金选用JIS H 5302—1990中的ADC10。

3.2 ADC10的化学成分表1给出。

其中铜的含量控制在不大于2.8 %。

元素Si Cu Mn Mg Zn Fe Ni Sn Al 含量 ,% 7.5~9.5 2.0~4.0 ≤0.5 ≤0.3 ≤1.0 ≤1.3 ≤0.5 ≤0.3 余量a )抗拉强度σb :245 MPa;b )伸长率δ5 :2 %;c )布氏硬度HBS(5/250/30):80。

4 铸件尺寸公差4.1 压铸件尺寸公差的代号、等级及数值压铸件尺寸公差的代号为CT。

尺寸公差等级选用GB/T6414—1999中的CT3 ~ CT8。

一般(未注)公差尺寸的公差等级基本规定为:照相机零件按CT6,其他产品零件按CT7。

尺寸公差数值表2给出。

4.2 壁厚尺寸公差壁厚尺寸公差一般比该压铸件的一般公差粗一级。

例如:一般公差规定为CT7,壁厚公差则为CT8。

当平均壁厚不大于1.2 mm时,壁厚尺寸公差则与一般公差同级,必要时,壁厚尺寸公差比一般公差精一级。

4.3 公差带的位置尺寸公差带应相对于基本尺寸对称分布,即尺寸公差的一半为正值,另一半取负值。

当有特殊要求时,也可采用非对称设置,此时应在图样上注明或在技术文件中规定。

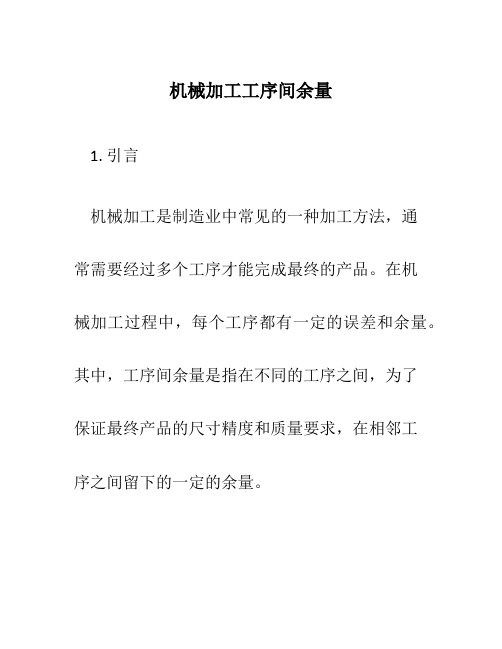

机械加工工序间余量

机械加工工序间余量1. 引言机械加工是制造业中常见的一种加工方法,通常需要经过多个工序才能完成最终的产品。

在机械加工过程中,每个工序都有一定的误差和余量。

其中,工序间余量是指在不同的工序之间,为了保证最终产品的尺寸精度和质量要求,在相邻工序之间留下的一定的余量。

工序间余量的设置对于机械加工过程的精度控制非常重要。

合理的余量设计可以确保工序的顺利进行,减少因误差积累导致的尺寸偏差,提高零件的加工精度和质量。

本文将探讨机械加工工序间余量的设定原则和方法,以及对于加工精度的影响。

2. 工序间余量的设定原则在机械加工过程中,工序间余量的设定应遵循以下原则:2.1 渐进原则工序间余量应该采用逐步递减的方式进行设置,即从粗加工到精加工的工序中,余量逐渐减小。

这是因为在粗加工的工序中,材料去除量较大,容易出现尺寸偏差;而在精加工的工序中,材料去除量较小,尺寸控制更为关键。

因此,通过逐步递减的余量设定,可以确保每个工序的精度要求得到满足。

2.2 公差要求原则工序间余量的设定应考虑最终产品的公差要求。

公差是指允许的尺寸偏差范围,是衡量产品质量的重要指标。

根据产品的公差要求,可以确定在每个工序中需要保留的余量范围。

同时,公差范围也反映了不同工序之间的误差传递关系,通过合理设置工序间余量,可以控制误差的传递,保证最终产品的尺寸精度。

2.3 切削力和刚度要求原则工序间余量的大小还应考虑到切削力和刚度的要求。

在机械加工中,切削力是指刀具对工件的力量,而刚度是指工件和加工设备的抗变形能力。

切削力的大小与余量直接相关,过小的余量会导致切削力过大,增加切削工具的磨损和断裂的风险;而过大的余量则会降低刚度,影响加工精度。

因此,通过综合考虑切削力和刚度的要求,可以确定合适的余量范围。

3. 工序间余量的设定方法3.1 按照工序特点设定根据不同工序的特点和加工要求,可以采用不同的方式设定工序间余量。

例如,在粗加工的工序中,由于材料去除量大,可以适当增大余量范围,以防止尺寸偏差过大;而在精加工的工序中,材料去除量小,可以适当减小余量范围,以提高加工精度。

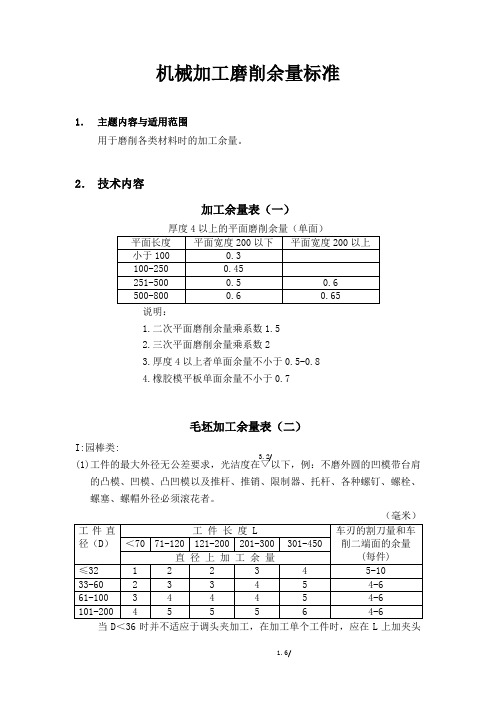

机械加工磨削余量标准

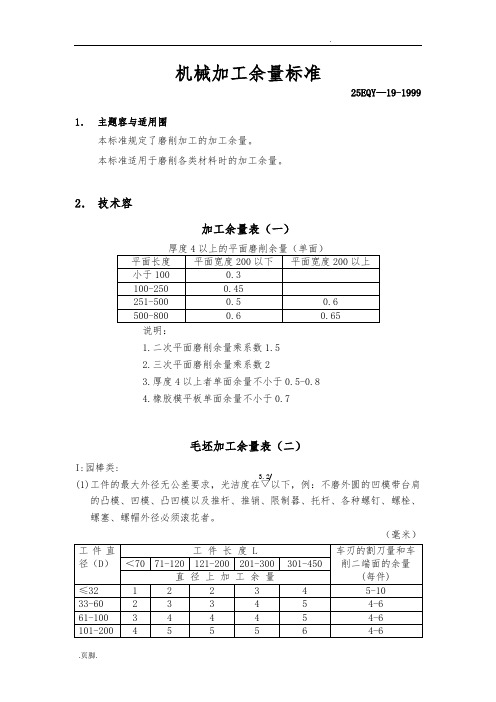

机械加工磨削余量标准1. 主题内容与适用范围用于磨削各类材料时的加工余量。

2. 技术内容加工余量表(一)说明:1.二次平面磨削余量乘系数1.52.三次平面磨削余量乘系数23.厚度4以上者单面余量不小于0.5-0.84.橡胶模平板单面余量不小于0.7毛坯加工余量表(二)I:园棒类:(1)的凸模、凹模、凸凹模以及推杆、推销、限制器、托杆、各种螺钉、螺栓、螺塞、螺帽外径必须滚花者。

(毫米)当D <36时并不适应于调头夹加工,在加工单个工件时,应在L 上加夹头量10-15。

(2)工件的最大外径有公差配合要求,光洁度在▽以上,例如:外圆须磨加工的凹模,挡料销、肩台须磨加工的凸模或凸凹模等。

当D <36时,不适合调头加工,在加工单个零件时,应加夹头量10-15。

毛坯加工余量表(三)(1)例如:固定板、退料板等。

注:表中的加工余量为最小余量,其最大余量不得超过厂规定标准。

毛坯加工余量表(四)Ⅲ:矩形锻件类:表内的加工余量为最小余量,其最大余量不得超过厂规定标准。

平面、端面磨削加工余量表(五)一、平面二、端面注:20-40%粗加工的表面粗糙度不应低于▽如需磨两次的零件,其磨量应适当增加10-20%环形工件磨削加工余量表(六)注:φ50以下,壁厚10以上者,或长度为100-300者,用上限 φ50-φ100,壁厚20以下者,或长度为200-500者,用上限 φ100以上者,壁厚30以下者,或长度为300-600者,用上限 1.3 0.5φ6以下小孔研磨量表(七)注:本表只适用于淬火件当长度e 小于15毫米时,表内数值应加大20-30%导柱衬套磨削加工余量表(八)镗孔加工余量表(九)附注:当一次镗削时,加工余量应该是粗加工余量加工精加工余量。

机械加工余量标准50026

机械加工余量标准25EQY —19-19991. 主题容与适用围本标准规定了磨削加工的加工余量。

本标准适用于磨削各类材料时的加工余量。

2. 技术容加工余量表(一)说明:1.二次平面磨削余量乘系数1.52.三次平面磨削余量乘系数23.厚度4以上者单面余量不小于0.5-0.84.橡胶模平板单面余量不小于0.7毛坯加工余量表(二)I:园棒类:(1)的凸模、凹模、凸凹模以及推杆、推销、限制器、托杆、各种螺钉、螺栓、螺塞、螺帽外径必须滚花者。

(毫米)当D <36时并不适应于调头夹加工,在加工单个工件时,应在L 上加夹头量10-15。

(2)凹模,挡料销、肩台须磨加工的凸模或凸凹模等。

当D <36时,不适合调头加工,在加工单个零件时,应加夹头量10-15。

毛坯加工余量表(三)(1)例如:固定板、退料板等。

注:表中的加工余量为最小余量,其最大余量不得超过厂规定标准。

毛坯加工余量表(四)Ⅲ:矩形锻件类:表的加工余量为最小余量,其最大余量不得超过厂规定标准。

平面、端面磨削加工余量表(五)一、平面二、端面注:20-40% 如需磨两次的零件,其磨量应适当增加10-20%环形工件磨削加工余量表(六)注:φ50以下,壁厚10以上者,或长度为100-300者,用上限 φ50-φ100,壁厚20以下者,或长度为200-500者,用上限 φ100以上者,壁厚30以下者,或长度为300-600者,用上限 1.3 0.5φ6以下小孔研磨量表(七)注:本表只适用于淬火件当长度e 小于15毫米时,表数值应加大20-30%导柱衬套磨削加工余量表(八)镗孔加工余量表(九)附注:当一次镗削时,加工余量应该是粗加工余量加工精加工余量。

表7-1 模具常用加工方法的加工余量、加工精度、表面粗糙度电火花线切割—0.005~0.01mm 1.25~2.5 电解成形加工—±0.05~0.2mm 0.8~3.2 电解抛光0.1~0.15 —0.025~0.8 电解磨削0.1~0.15 IT6~7 0.025~0.8 照相腐蚀0.1~0.4 —0.1~0.8超声抛光0.02~0.1 —0.01~0.1 磨料流动抛光0.02~0.1 —0.01~0.1 冷挤压—IT7~8 0.08~0.32前道工序的加工结果等具体情况而定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1本标准适用于本公司所有产品的精加工,包括外协零件。

2引用标准

GB1800-1804-80 公差与配合

GB4863—85 机械制造工艺基本术语

3机械加工余量的定义

加工余量:为保证零件规定的质量,在加工过程中从其表面上切除的金属层。

中间余量:为完成某一工艺、工步,工艺切除的金属层。

总余量:为完成全部工艺、工步,从毛坯到制成零件全部工序需要切除的金属层。

4加工余量的计算

4.1采用极值法计算余量的定义

4.1.1外表面最小加工余量

外表面最小加工余量是被加工零件相邻两工步的前工步的最小极限尺寸与后工步的最大极限尺寸之差。

4.1.2内表面最小加工余量

内表面最小加工余量是被加工零件相邻两工步的后工步的最小极限尺寸与前工步的最大极限尺寸之差。

4.1.3外表面最大加工余量

外表面最大加工余量是被加工零件相邻两工步的前工步的最大极限尺寸与后工步的最小极限尺寸之差。

4.1.4内表面最大加工余量

内表面最大加工余量是被加工零件相邻两工步的后工步的最大极限尺寸与前工步的最小极限尺寸之差。

(上述定义,对外圆和内孔来说,是双面余量)

4.2 极值法余量计算公式

4.2.1最小余量的计算公式:

对于外表面加工:Z bmin=a amin-a bmax

对外圆加工:2Z bmin=d amin-d bmax

对于内表面加工:Z bmin=a bmin-a amax

对于内孔加工:2Z bmin=d bmin-d amax

Z bmin——本工序单面最小余量。

2Z bmin——本工序双面直径最小余量。

a amin、d amin、a amax、d amax——前一工步最小和最大极限尺寸。

a bmin、d bmin、a bmax、d bmax——本工步(加工后)最小和最

大极限尺寸。

4.2.2最大余量的计算公式:

Z bmax=Z bmin+T a+T b

2Z bmax=2Z bmin +T da+T db

式中:T a、T da——上工序的尺寸公差、直径公差。

T b、T db——本工序的尺寸公差、直径公差。

4.2.3加工内、外表面基本余量计算公式:

Z b基本=Z bmin+T a单边余量

2Z b基本=2Z bmin+T do外圆余量

2Z b基本=2Z bmin+T Da内孔余量

5最小加工余量制定依据

5.1 影响最小加工余量因素及其相互关系

对称两表面分两个工序按顺序加工时每一表面的最小余量:

Z bmin= R za+T缺a +ξa+ε b

对称两表面在同一工序中用两把刀具分别同时加工(平行加工)两表面时的最小余量:

2Z bmin=2(R za+T缺a +ξa+εb)

回转表面加工时的最小余量:

2Z bmin=2(R za + T缺a+ξn2+εn2 )

式中:R za 、T缺a 、ξa——所研究表面上工步的微观不平行度、表面缺陷深度、空间偏差的向量和。

εb——本工步的毛坯安装误差,空间偏差ξa=ξ1-ξ2,安装误差一般取定位误差ε和夹紧误差ε的向量和。

6制定机械加工余量标准的主要依据

6.1应采用最小加工余量,以求缩短加工时间,降低零件制造费

用。

6.2应有充分的加工余量,特别是最后的工序,加工余量应能保证得到图纸所规定的表面粗糙度、尺寸、形状和位置精度。

6.3 应有充分的加工余量来消除热处理引起的零件变形。

6.4 制定加工余量应考虑加工方法及设备,以及加工过程中零件

可能发生的变化。

6.5 制定加工余量应考虑被加工零件的大小、形状等因素。

7 加工余量值的公差选择根据以下要求:

7.1 公差不应超过经济的加工精度范围。

7.2 选择公差时应考虑到余量的大小,因为公差的界线决定加工

余量的最大尺寸与最小尺寸。

7.3选择公差应根据零件的最后精度。

注:加工余量公差值=Z bmax -Z amin =T a +T b

8精加工余量及公差标准

8.1 精车余量

8.1.1粗车后,零件精车的加工余量

㈠盘类L/D≤1

(2) 套类、短轴类1≤Λ/∆≤2

(3) 圈类(D-d)/d≤0.2,L/D≤

1

(4) 轴类L/D>2

续表

8.1.2粗车后,零件需去应力(时效)的精加工余量㈠盘类

(2) 套类、短轴类1≤L/D≤2

(3) 圈类(D-d)/d≤0.2,L/D≤0.5

(4)轴类L/D>2

续表

8.1.3 粗车后,零件需调质的精加工余量(1)盘类

(2)套类、短轴类

(3)圈类

(4)轴类

续表

8.1.4切除渗碳层的加工量(φ——直径余量,L——端面余

量,δ——公差)

8.1.5切碳层后,需淬火的精加工余量

⑴盘类

(2)套类、短轴类

类

(3)圈

(4)轴类

续表

8.2磨削余量

8.2.1孔磨削加工余量

续表

8.2.2外圆磨削的加工余量

续表

8.2.3端面(肩格面)磨削的加工余量

8.3 平面加工余量

8.3.1平面刨、铣粗加工后,留精加工余量

粗加工后,不需热处理和需时效的余量

8.3.2平面刨、铣精加工后,留磨削余量

8.4箱体孔精加工余量

8.4.1粗镗孔后需经时效处理的,留精镗余量

续表

8.5齿轮精加工余量

8.5.1精滚齿和精插齿的加工余量

8.5.2磨齿加工余量

续表

8.5.3 剃齿的齿厚加工余量。