圆周孔位置度测量方法

孔位置度的检验

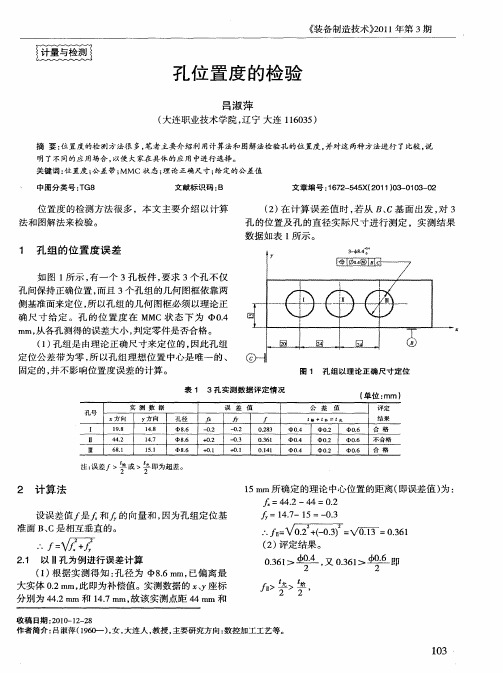

21 以 l孔为 例进 行 误 差计 算 . l ( ) 据 实 测 得 知 : 径 为 86mn 已偏 离 最 1根 孔 . /, 大实体 0 n, 即为补偿值 。实测数据的 、 座标 . l q此 2n , ,

, 03 1 又 .6 >

即

分别为 4 .m 4 m和 1. nn故该实测点距 4 1 和 2 4 u , 7 12 -1 O

给定 的公差值“” t来判定。如果孔是在偏离最大实体 最 大实 体 尺寸 时 的公差 带 。从 图 2中可见 , 有 Ⅲ孔 只 状态时 , 要根据公差的允许值“ 允 来判定。 ” 在 公 差 带 内 , 为合 格 ; 余 2孔 均 在 公 差 带 外 , 故 其 故 ( ) 差 计 算 结 果 的 分 析 : 3个 孔 的 误 差 来 2误 从

故 为 不合 格 品 。

22 分析 _

() 1 画孔 的位 置 度公 差 带 。 、 标 的原 点 即是 y座

孔 的理论 中心 位 置 , 以该 中心 位 置 为 圆 心 , 给定 的 以 ( ) 零件 是 否 合格 的判 定原 则 是 : 要是 根 据 公 差值 “ 给 为直 径 , 1 圆 , 圆 即 当被 测孔 处 于 1对 主 t” 画 个 此

均 超差 。

看 , 给定 的位 置 度 公 差 的 一 半 ( 在

) 内的 , 以 只

() 2 画允许值 的公差带。 当孔的实际尺寸偏离最

有 Ⅲ孑不 超 差 , 余 2孑 均超 差 。如果 考 虑补 偿 值在 大 实 体 尺 寸时 ,可将 偏 离 部分 的尺 寸 补偿 给孔 的位 L 其 L

关 键 词 : 置 度 ; 差 带 ; MC 状 态 ; 论 正 确 尺 寸 ; 定 的 公 差 值 位 公 M 理 给 中 图 分 类 号 :G8 T 文献标识码 : B 文 章 编 号 :6 2 5 5 2 1 )3 0 0 — 2 1 7 — 4 X( 0 1 0 — 1 3 0

圆度测量方法

圆度测量目录定义方法1.回转轴法2.三点法3.两点法4.投影法5.坐标法误差评定定义长度计量技术中对圆度误差的测量。

圆度测量有回转轴法、三点法、两点法、投影法和坐标法等方法。

方法回转轴法利用精密轴系中的轴回转一周所形成的圆轨迹(理想圆)与被测圆比较,两圆半径上回转轴法的差值由电学式长度传感器转换为电信号,经电路处理和电子计算机计算后由显示仪表指示出圆度误差,或由记录器记录出被测圆轮廓图形。

回转轴法有传感器回转和工作台回转两种形式。

前者适用于高精度圆度测量,后者常用于测量小型工件。

按回转轴法设计的圆度测量工具称为圆度仪。

三点法常将被测工件置于V形块中进行测量。

测量时,使被测工件在V形块中回转一周,从测微仪(见比较仪)读出最大示值和最小示值,两示值差之半即为被测工件外圆的圆度误差。

此法适用于测量具有奇数棱边形状误差的外圆三点法或内圆,常用2α角为90°、120°或72°、108°的两块V形块分别测量。

两点法常用千分尺、比较仪等测量,以被测圆某一截面上各直径间最大差值之半作为此截面的圆度误差。

此法适于测量具有偶数棱边形状误差的外圆或内圆。

投影法常在投影仪上测量,将被测圆的轮廓影像与绘制在投影屏上的两极限同心圆比较,从投影法而得到被测件的圆度误差。

此法适用于测量具有刃口形边缘的小型工件。

坐标法一般在带有电子计算机的三坐标测量机上测量。

按预先选择的直角坐标系统测量出被测圆上若干点的坐标值x、y,通过电子计算机按所选择的圆度误差评定方法计算出被测圆的圆度误差。

误差评定圆度误差评定有4种主要方法。

①最小区域法:以包容被测圆轮廓的半径差为最小误差评定的两同心圆的半径差作为圆度误差。

②最小二乘圆法:以被测圆轮廓上相应各点至圆周距离的平方和为最小的圆的圆心为圆心,所作包容被测圆轮廓的两同心圆的半径差即为圆度误差。

③最小外接圆法:只适用于外圆。

以包容被测圆轮廓且半径为最小的外接圆圆心为圆心,所作包容被测圆轮廓的两同心圆半径差即为圆度误差。

孔径的测量

表盘 轴套

测量杆 测量头

百分表的工作原理

使齿轮传动的间隙 始终在一个方向, 起着稳定指针位置 作用。

控制百分表测量压力

将被测尺寸引起的测量杆微小直线移动,经过 齿轮传动放大,变为指针在刻度盘的转动, 从而读出被测尺寸的大小。

使用百分表及相应附件还可测量工件的直线度、平面度及平行度等误差, 以及在机床上或者其他专用装置上测量工件的圆跳动误差等

三点内径千分尺

通用型自调Holtest 可进行精确、高效的内 径测量。3 个测砧以120˚ 间隔均匀分布, 紧贴孔内壁以确定内孔轴线的确切位置, 实现精确的内径测量。

内径千分尺结构原理

了 解

操作方法

活动二:用内径千分尺测孔径(P58环的内径)

测量步骤:

一、清洁、检查、校对内径千分尺 二、清洁工件

三、测孔径(见P62)

四、数据处理 五、判断合格性

内 径 百 分 表 的 使 用

内 径 百 分 表 的 使 用

内 径 百 分 表 的 使 用

内 径 百 分 表 的 使 用

内 径 百 分 表 的 使 用

注意事项

杠杆百分表

分度值:0.01mm 特点:灵敏度较高,侧头 可在一定角度内转动,能 适应不同方向的测量。 适用于测量普通百分表难以 测量的外圆、小孔和沟槽等 的形状和位置误差。

的中心线垂直,否则,将使测量杆活动不灵或测量结果 不准确。

5.为方便读数,在测量前一般都让大指针指到刻度盘的

零位。

百分表的维护保养

1.测量时,测量杆的行程不要超过它的示值范围,以免损坏表内零件 2.避免剧烈震动和碰撞,不要使测量头突然撞击在被测表面上,以防

测量杆弯曲变形,更不能敲打表的任何部位

圆度仪有哪些测量方法【大全】

圆度仪有哪些测量方法内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.圆度测量有回转轴法、三点法、两点法、投影法和坐标法等方法。

1、回转轴法。

利用精密轴系中的轴回转一周所形成的圆轨迹(理想圆)与被测圆比较,两圆半径上的差值由电学式长度传感器转换为电信号,经电路处理和电子计算机计算后由显示仪表指示出圆度误差,或由记录器记录出被测圆轮廓图形。

回转轴法有传感器回转和工作台回转两种形式。

前者适用于高精度圆度测量,后者常用于测量小型工件。

按回转轴法设计的圆度测量工具称为圆度仪。

2、三点法常将被测工件置于V形块中进行测量。

测量时,使被测工件在V形块中回转一周,从测微仪读出最大示值和最小示值,两示值差之半即为被测工件外圆的圆度误差。

此法适用于测量具有奇数棱边形状误差的外圆或内圆,常用2 角为90°、120°或72°、108°的两块V形块分别测量。

3.两点法常用千分尺、比较仪等测量,以被测圆某一截面上各直径间最大差值之半作为此截面的圆度误差。

此法适于测量具有偶数棱边形状误差的外圆或内圆。

4.投影法常在投影仪上测量,将被测圆的轮廓影像与绘制在投影屏上的两极限同心圆比较,从而得到被测件的圆度误差。

此法适用于测量具有刃口形边缘的小型工件。

5.坐标法一般在带有电子计算机的三坐标测量机上测量。

按预先选择的直角坐标系统测量出被测圆上若干点的坐标值、,通过电子计算机按所选择的圆度误差评定方法计算出被测圆的圆度误差。

内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.。

基于三坐标测量分度圆孔组位置度方法应用分析

基于三坐标测量分度圆孔组位置度方法应用分析摘要:在加工零件过程中,有许多按某一特征分布的加工孔组,这些孔的特点是:各孔之间的相互位置要求较高 , 如要求均匀分布、等距分布或按理论正确尺寸确定的理想位置分布。

本文主要针对用三坐标测量分度圆孔组位置度的方法进行了详细的分析,为机床的调整和加工提供可靠依据。

关键字:三坐标测量、位置度、分度圆孔组在加工零件过程中,有许多按某一特征分布的加工孔组,这些孔的特点是:各孔之间的相互位置要求较高 , 如要求均匀分布、等距分布或按理论正确尺寸确定的理想位置分布。

评定这些位置度的常规方法是:1. 坐标测量法:利用心轴、通用量具、量仪进行测量。

这是较为传统的检测方法,优点是可以利用常用的量具、量仪进行检测,缺点是测量和计算过程复杂,耗时长,效率低,不适用于批量零件的检测,且检测精度完全依赖于检测工具的精度和检验人员的技术水平;2.专用位置度量规;是一种定性的评价位置度是否合格的传统方法。

它的优点是使用简便和有效,缺点是:制作周期长、效率低,成本过高,不适用于小批量零件的检测。

3.使用三坐标测量机进行测量和评价。

将被测零件放入测量机允许的测量空间,精确的测出被测零件表面的点在空间坐标中的数值,将这些点的坐标数值经过计算机处理,拟合形成测量元素(点、线面、圆、圆柱等),在经过数学计算的方法得到位置公差及其它几何量数据,它快捷、便利且精度高,适用于小、中、大批量零件的检测。

因此,在生产中得到了广泛的应用。

本文将对三坐标测量分度圆孔组位置度方法进行详细分析,为机床的调整和加工提供了可靠依据。

1.被测要素分析图1 端盖端盖(图1)多用于齿轮箱、蜗轮箱和减速器箱体,防止灰尘、油污侵入运动部位,为分度圆孔组位置度检测的典型零件。

径向尺寸选用中心线作为A基准,长度基准以连接面B为主。

由于本文只针对用三坐标测量该零件的位置度的方法进行分析,因此其他尺寸的测量不在此分析。

位置度是用以控制被测要素的位置要求 , 是零件上被测的点、线、面的实际位置偏离理想位置的程度 , 理想位置由设计者根据零件的功能要求给出 , 用带框的理想正确尺寸来表示。

圆周孔系位置度的评价

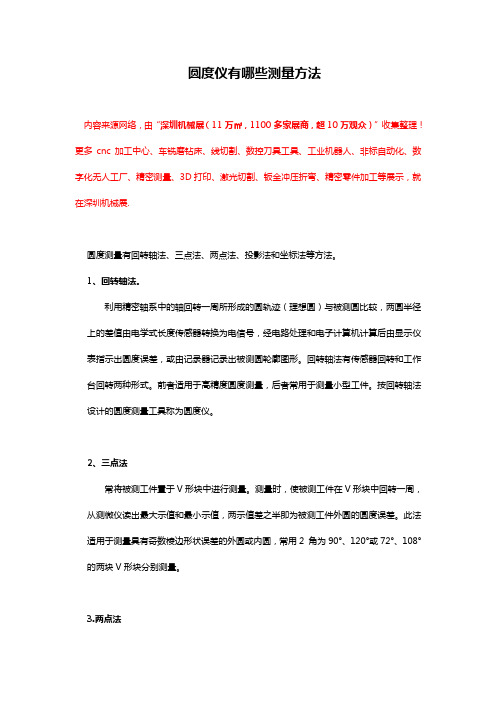

圆周孔系位置度的评价首先介绍一下圆周孔系。

所谓圆周孔系是指一组在同一圆周上均匀分布的孔,相对于圆周的圆心组成的特征系统。

(如图一)我们公司的产品就是具有圆周孔系的回转体。

并且主要对圆周上各小孔求其相对基准孔A的真实位置度。

在进行检测评价过程中我们遇到的问题是:对回转体而言,在求其小孔的真实位置度时,只有一个中心孔A基准,在轴线上没有基准要求。

我们只能任意在孔系中选一个小孔来确定零件坐标系的轴线。

但与之产生的问题是,每次选择不同的小孔建坐标系,进行测量和评价时,各孔的真实位置度偏差结果不一致,有时甚至出现前后矛盾的结果。

并且被选择建轴线的小孔的真实位置度只与其极径相关(因为被选小孔的极角偏差为0)但它却把极角偏差累计到了其它的各个小孔上去了,导致其它孔的真实位置度偏大。

在这样一个坐标系下进行的尺寸评价无法真实反映整个圆周孔系的真实位置度。

无法指导车间对工装进行调整与维修。

这一问题产生的主要原因:是在零件坐标系建立时没有考虑到圆周上各小孔的极角偏差,没有对零件坐标系进行修正。

请看(图二)我们首先建立的坐标系是图中实线的坐标,即它是以孔系中任意一个孔来确定坐标轴线建立而成,但实际上就整个圆周孔系而言,它没有考虑到极角偏差量Δθ,而对于圆周孔系而言更客观精准的坐标系是综合考虑极角偏差值Δθ的虚线坐标系(X’OY’)。

因为这个坐标系是综合考虑极角偏差值进行修正而来。

所以在此坐标系下进行的真实位置度评价是客观、准确、稳定的。

现在的问题是如何来确定这个极角偏差值Δθ来修正零件坐标系。

计算功能强大的PC-DMIS CA D软件就能解决这一测量难题。

下面我就PC-DMIS CAD软件的应用来介绍两种解决这一问题的方法。

五 坐标系相关(如快速迭代及其原理详解)最佳拟合速览表应用:此方法可提高坐标系精度,特别是对于曲线曲面类零件,通过理论曲线和实际曲线的匹配得到更精确的坐标系。

常用于有CAD模型的情况,通过编辑所选拟和特征元素的理论值和测定值的加权,并选定不同拟和方法,取得不同的拟和效果。

5个孔孔距测量方法

5个孔孔距测量方法

孔孔距测量方法是一种常见的测量方法,它广泛应用于机械加工、电子制造、精密仪器等领域。

下面介绍5个常见的孔孔距测量方法:

1. 十字尺法:将两个孔的中心分别标记在十字尺上,然后移动十字尺使其对准另外两个孔的中心,读取十字尺上的刻度即可得到孔孔距。

2. 两脚卡尺法:使用两脚卡尺时,将其一端放在一个孔上,调整另一端直至与另一个孔对齐,然后读取卡尺上的刻度即可得到孔孔距。

3. 内径卡尺法:内径卡尺可以用来测量两个相邻孔的直径和间距。

先测量第一个孔的直径,然后将内径卡尺移动至第二个孔,并调整其大小以适应该孔直径,此时读取卡尺上的刻度即可得到两个相邻孔之间的距离。

4. 三点定位法:三点定位法可以用来测量三个相邻孔之间的距离。

首先在第一个和第二个孔上分别标记一个点,然后在第三个孔的边缘上标记一个点。

将测量工具的三个定位点分别对准这四个标记点,即可得到三个相邻孔之间的距离。

5. 电子卡尺法:电子卡尺是一种高精度的测量工具,可以用来测量孔

孔距。

将电子卡尺放在一个孔上,然后移动其另一端直至对准另一个孔,并读取卡尺上的数字显示即可得到孔孔距。

总之,以上五种方法都是常见的孔孔距测量方法,不同方法适用于不

同场合和要求。

在实际应用中,应根据需要选择合适的方法进行测量。

圆周均布孔的位置度检测的数据处理方法

圆周均布孔的位置度检测的数据处理方法罗开勇(重庆陵川机械厂理计中心, 重庆市 631532)摘 要 同一圆周上均布若干孔对其中心的位置度误差可由径向误差和角度误差合成得到。

本文指出 了角度误差值确定时存在随意性, 导致结论不客观, 提出了按最小条件确定最佳角度误差值的具体方 法, 经证明切实可行。

关键词 圆周均布孔 位置度误差 角度误差 最小条件误差。

因此就需要将相邻孔间的角度差值 (实际角度与理论角度之差) 分配到各个孔上, 才能得 到各孔的角度误差值。

因现有资料均未对此作 出明确规定, 也无具体分配方法, 从而在分配上 就存在随意性, 难以得到客观、唯一的角度误差 值及位置度误差值, 导致结论不客观。

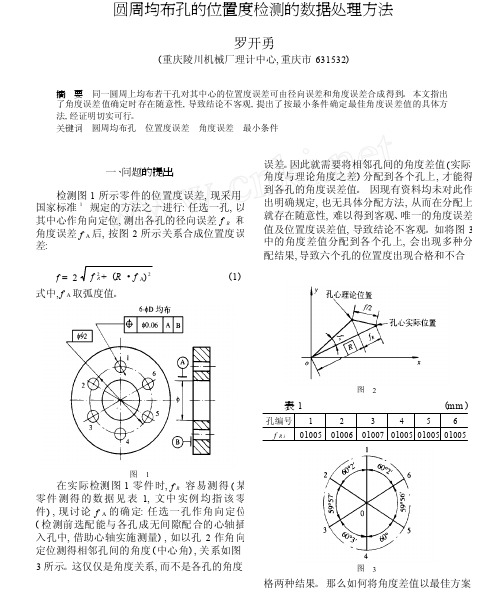

如将图 3 中的角度差值分配到各个孔上, 会出现多种分 配结果, 导致六个孔的位置度出现合格和不合一、问题的提出检测图 1 所示零件的位置度误差, 现采用 国家标准 1规定的方法之一进行: 任选一孔, 以 其中心作角向定位, 测出各孔的径向误差 f R 和 角度误差 f Α 后, 按图 2 所示关系合成位置度误 差:f 2 + (R ·f Α) 2(1)f = 2R 式中, f Α 取弧度值。

图 2表 1(mm )图 1在实际检测图 1 零件时, f R 容易测得 ( 某 零件测得的数据见表 1, 文中实例均指该零 件) , 现讨论 f Α 的确定: 任选一孔作角向定位 ( 检测前选配能与各孔成无间隙配合的心轴插 入孔中, 借助心轴实施测量) , 如以孔 2 作角向定位测得相邻孔间的角度( 中心角) , 关系如图 3 所示。

这仅仅是角度关系, 而不是各孔的角度图 3格两种结果。

那么如何将角度差值以最佳方案孔编号123456f R i01005 01006 01007 01005 01005 01005计量技术 № 91997. 11分配到各个孔上, 使各孔得到客观、唯一的角度 误差值, 从而对孔的位置度作出客观判断? 这就 是本文所要讨论的问题。