冷却肉屠宰加工过程中关键控制点的确定

冷冻牛肉生产重点操作规范

速冻分割牛肉产品包装及冷藏、运输、销售操作规范一、屠宰加工厂冷冻加工车间负责速冻、包装、冷藏、各工序的操作控制,市场营销部负责运输、销售环节的操作。

二、包装、冷藏、运输、销售环境卫生要求。

2.1内包装辅料间卫生要求:内包装辅料间应保持赶紧通风,情节卫生,包装物料应分类存放,标识清晰,没戏使用前应用紫外线灯进行消毒。

2.2内包装材料:必须是透明、无色、无味、无毒的,并不改变鲜肉的感官特性,无危害人体健康的物质以及有足够的强度。

在规格尺寸上应符合各产品需求,尺寸偏差≦3mm,厚度必须满足不同品种的需求,其偏差为±10%,薄膜外观应切边蒸汽,膜面平整、洁净,不应有短边、裂口、缺角、折子、气泡、实道,严重皱纹等外观缺陷,薄膜的物理指标抗裂指数伸长率必须达到国家相应指标【撕裂指数(纵向)≧1.6Mn/m2·g,伸长率纵向≧10%,横向≧20%】,以保证薄膜耐用结实。

2.3成品分割肉的包装打卷打卷:要求反打卷,即牛肉卷红肉朝外,白肉朝里。

打卷前,发现有碎骨、牛毛、黑点等杂志要消除或退回到上工序反工,打卷时,要先将肉铺平摆正,必要时要片平前后腿肉,对特需卷还需纵夹一条尾油,上覆红肉。

片尾油时,厚度保持0.5cm,尽量滚刀片成长条形,严防不连续的短条出现,使用前要用50-60℃热水软化,打卷吾需紧实,防蜂窝空洞。

打卷要领:两手的拇、食、中指紧抓两头薄膜,且拇指要定位紧压,以防卷紧过程中随两头薄膜转动。

打卷良好的标准为:卷紧实,标签正位于中央,卷长36cm,粗细均匀,手按弹性大。

肉卷打好后要自检,发现卷松、卷粗卷细(过短过长)、标签偏位、表面牛毛、脏皮五点等杂质时,要即时反工重卷,严禁不合格卷转入下道工序。

2.4装箱要求2.4.1装箱时在温度便空环境中进行2.4.2根据需要,使用瓦楞纸箱包装。

瓦楞纸箱的制作必须符合GB6543-86规定,使用瓦楞纸箱包装时,只需一次性使用,不许反复使用。

2.4.3装箱:速冻号的产品装箱时,品种玉纸箱标识必须相一致,数量准确,摆放整齐,向内不得塞挤过长产品,以防箱体变形。

肉制品质量关键控制点的操作作业指导书

质量关键控制点的操作作业指导书一、原料验收1.1购买的原材料必须来自国家无疫区,鲜度良好,组织紧密有弹性,无异味无外来杂质,不得含有毒有害物质。

1.2 对购买的原料进行检验或验证,原料应选用定点屠宰、有检验检疫证明的原料,要求色泽新鲜,无异味。

符合GB9959.2-2001、GB16869-2005标准要求。

必须符合相应国家行业标准和有关规定。

1.3所购买的原料必须所要供方公司的三证和产品的检验报告等证件。

1.4所购产品要求包装完整,生产日期和有效期印刷清楚,产品在有效期内。

二、配料2.1配料时使用的工具要做到干净,卫生,每天工具使用前后要认真的洗刷,要将各种辅料分开,不能将不同种类的辅料混装。

2.2 辅料出现杂质,潮湿及异样时禁止使用。

2.3电子称使用前要由相关负责人进行校准,校准准确后在使用。

2.4配料人员对配料表进行核对,核对无误后按比例计算出辅料的使用量,填制配料表。

2.5调理肉制品的配料表:(100公斤禽肉)原料100公斤; 水15公斤;淀粉2公斤;白砂糖1.5公斤;食用盐1.2公斤;色拉油1公斤;辣椒粉0.5公斤;白胡椒0.3公斤;味精0.3公斤;三聚磷酸钠10克、辣椒红5克。

2.6配料完成后由核对人员进行核对配料表和使用的辅料名称和数量,确定正确后将配料进行搅动使其溶解均匀后已备吓到工序使用。

2.7对配料表中使用的食品添加剂三聚磷酸钠和辣椒红进行登记使用量和放入专用容器存放;并标示清晰。

三、速冻3.1 速冻机操作员开启速冻机,要求速冻机的温度达到零下28℃以下后使用。

3.2 将产品摆放在单冻盘中,速冻机的温度达到要求的温度后放入速冻机。

3.3速冻时间要求30分钟。

3.4由检验员检测速冻的产品中心温度,要求中心温度达到零下18℃以下。

3.5达到要求的产品转到下道包装工序。

肉制品加工中关键控制点及控制限值的确定_曲颖清

大肠菌群 ( 个/ 100g)

< 30 < 30 < 30 < 30 < 30

感官状态

正常 正常 颜色变浅 颜色变浅 颜色变白

对照样 杂菌数 ( CFU / g) 2. 8 102 9. 1 102 2. 0 103 3. 5 105 2. 6 108

注: 存放条件: 室温 20 左右, 实验样为采取措施后, 对照样为采取措施前。

肉制品加工中, 原料中微生物总的消长趋势 是, 制品中不论是微生物种类还是数量都是减少 的, 但是加工中的生产设备、器具及生产车间环境 又会不断地在制作中污染制品, 如何确定肉制品 加工中的危险关键点, 及通过控制微生物阻滞因 素来达到控制微生物增殖需要的基本条件, 来限 制微生物的活性, 确保肉制品安全卫生及优良品 质, 并延长产品保质期。

大肠菌群 ( 个/ 100g)

< 30 < 30 < 30 < 30 < 30

3结 论

将关键控制点和 HACCP 卫生管理应用于肉 制品加工过程中的主要目的在于预防, 从而使产 品达到卫生标准。为此, 总结了肉制品加工过程 中关键点的控制限值为

辅料处理: 微波 915 MH z, 2 min 。 原料 肉 解 冻: 温 度 为 ( 10 1) , 时 间 为 ( 23 1) h。 二次污染控制: 工人手用稀释 50 倍洛本清溶 液浸渍 1 min, 加工设备用稀释 500 倍的洛本清溶

针对各关键点的各自特点, 确定相应控制限

值: 解冻温度为( 10 1) , 时间( 23 1) h; 绞碎、 混合温度小于 ( 10 1) , 设备清 洗为稀释 500 倍洛本清溶液, 煮温度为 95 以上, 时间 30 min, 工人手部消毒液为稀释 50 倍的洛本清溶液, 浸泡 2 m in, 加工辅料采用微波 915 MHz, 2 m in。 2. 4 验证所选择的关键点及控制限值的作用

冷却肉加工关键技术

冷却肉加工关键技术冷却肉由于本身的特点,在其运输、销售等过程中,如果条件控制不当,极易发生腐败变质、表面褐变和汁液流失,使其可接受性大大降低。

冷却肉的货架期短、颜色稳定性差已成为限制冷却肉销售的重要因素,给冷却肉生产厂家造成了很大的经济损失。

如何解决冷却肉生产和流通中产品保鲜、护色和汁液流失问题,是目前我国肉类行业面临的重要问题之一。

冷却肉产业化工艺流程设计”通过对冷却肉生产过程中的屠宰、分割和流通等环节中的温度控制作为研究重点,设计优化了冷却肉产业化生产的工艺流程。

“冷却肉的生产与流通过程中质量管理体系的建立与实施”通过对冷却肉的生产与流通过程中质量管理体系的建立,即通过对冷却肉的整个生产与流通环节进行危害分析,设定了5个关键控制点。

通过对关键控制点验证分析,确定了每个控制点的关键限值。

以GMP为操作准则,运用HACCP系统工作原理,建立生产与流通环节质量管理体系,实现了从活猪屠宰直到消费的整个过程的全面监控管理,确保了整个工业化生产与商业流通过程中的产品质量与安全。

冷却肉护色技术研究”找到了冷却肉颜色定量化的方法,通过对冷却肉流通和销售过程中控制表面褪色的措施进行探索,采用含CO 的气调包装使冷却肉在0-4℃条件下的色泽稳定性达到20天,应用于工业化生产取得了很好的经济效益;研究还对冷却肉中高铁肌红蛋白还原酶与肉色泽稳定性间的关系等进行了初探,为今后本方面的进一步研究提供了一些方法。

冷却肉保鲜技术研究”则采用天然保鲜液与气调包装(含低浓度CO和一定比例O2和CO2)相结合的方法,有效地控制冷却肉表面微生物的生长速度,又保持冷却肉的鲜红色,应用于生产达到了理想的效果。

“冷却肉汁液流失控制技术研究”通过生猪屠宰收购和屠宰控制系统的建立,降低了胴体PSE肉的发生,提高了肌肉的保水性,并实施胴体的“二段冷却技术”和冷链配送环节中的温度控制,成功地将冷却肉的汁液流失率由以前的3.0%降至1.0%以下,优于“十五”科技攻关计划项目的考核指标(1.5%)。

HACCP在冷却分割猪肉加工中的应用

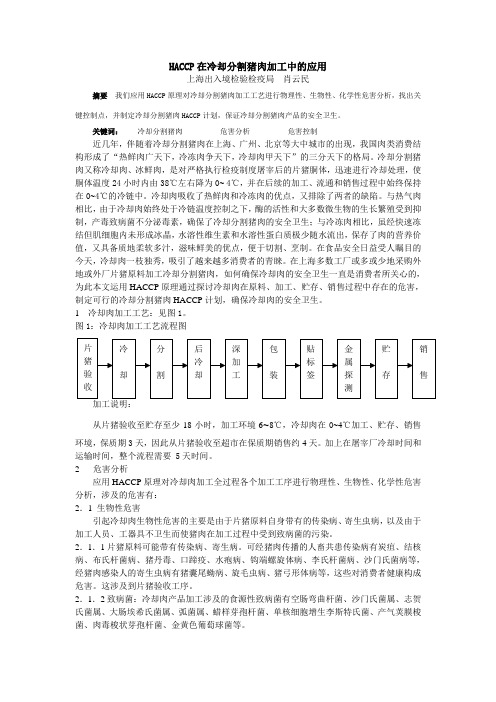

HACCP在冷却分割猪肉加工中的应用上海出入境检验检疫局肖云民摘要我们应用HACCP原理对冷却分割猪肉加工工艺进行物理性、生物性、化学性危害分析,找出关键控制点,并制定冷却分割猪肉HACCP计划,保证冷却分割猪肉产品的安全卫生。

关键词:冷却分割猪肉危害分析危害控制近几年,伴随着冷却分割猪肉在上海、广州、北京等大中城市的出现,我国肉类消费结构形成了“热鲜肉广天下,冷冻肉争天下,冷却肉甲天下”的三分天下的格局。

冷却分割猪肉又称冷却肉、冰鲜肉,是对严格执行检疫制度屠宰后的片猪胴体,迅速进行冷却处理,使胴体温度24小时内由38℃左右降为0~4℃,并在后续的加工、流通和销售过程中始终保持在0~4℃的冷链中。

冷却肉吸收了热鲜肉和冷冻肉的优点,又排除了两者的缺陷。

与热气肉相比,由于冷却肉始终处于冷链温度控制之下,酶的活性和大多数微生物的生长繁殖受到抑制,产毒致病菌不分泌毒素,确保了冷却分割猪肉的安全卫生;与冷冻肉相比,虽经快速冻结但肌细胞内未形成冰晶,水溶性维生素和水溶性蛋白质极少随水流出,保存了肉的营养价值,又具备质地柔软多汁,滋味鲜美的优点,便于切割、烹制。

在食品安全日益受人瞩目的今天,冷却肉一枝独秀,吸引了越来越多消费者的青睐。

在上海多数工厂或多或少地采购外地或外厂片猪原料加工冷却分割猪肉,如何确保冷却肉的安全卫生一直是消费者所关心的,为此本文运用HACCP原理通过探讨冷却肉在原料、加工、贮存、销售过程中存在的危害,制定可行的冷却分割猪肉HACCP计划,确保冷却肉的安全卫生。

1 冷却肉加工工艺:见图1。

图1:冷却肉加工工艺流程图加工说明:从片猪验收至贮存至少18小时,加工环境6~8℃,冷却肉在0~4℃加工、贮存、销售环境,保质期3天,因此从片猪验收至超市在保质期销售约4天。

加上在屠宰厂冷却时间和运输时间,整个流程需要 5天时间。

2危害分析应用HACCP原理对冷却肉加工全过程各个加工工序进行物理性、生物性、化学性危害分析,涉及的危害有:2.1 生物性危害引起冷却肉生物性危害的主要是由于片猪原料自身带有的传染病、寄生虫病,以及由于加工人员、工器具不卫生而使猪肉在加工过程中受到致病菌的污染。

冷却肉的加工及质量控制

Hunan Animal Science and Veterinary Medicine,No.6,2019.(Total No.214)冷却肉,又称冷鲜肉,是将经严格检验后健康无害的畜肉进行屠宰,把屠宰后的胴体迅速进行低温冷却处理,使其温度达到0~4℃,并在此温度下进行储存、运输和销售的生鲜肉。

1冷却肉的特点冷却肉与冷冻肉以及热鲜肉不同。

热鲜肉是指刚刚屠宰后得到的肉,肉的温度还没有完全散失,我们把这种尚未失去生前体温的肉就称为热鲜肉。

虽然热鲜肉相比于冷却肉要柔软很多,而且还具有微小的弹性,但是热鲜肉是没有经过任何降温处理得到的肉,因而在后续的储藏、运输、销售过程中很容易受到外界环境的污染,并且热鲜肉本身的温度较高,易导致细菌大量繁殖,严重影响了食用安全[1]。

冷冻肉是将刚屠宰后的肉先放在-28℃的冷库中冻结,使其中心温度达到-15℃,然后在-18℃下进行储藏的肉。

由于冷冻肉经历了急冻排酸等工序,而且完全是以冻结的方式进行销售,所以它的优势在于肉体中的绝大多数微生物的生长繁殖受到了抑制,保存期较其他两种肉制品来说较长。

但是冷冻肉在冻结的过程中由于保存温度较低,肉的组织结构遭到了破坏,使得肉品的营养成分流失,其风味也受到了一定的影响[2,3]。

因此,相比于冷冻肉和热鲜肉而言,冷鲜肉质地柔软、味道鲜美,容易消化吸收,且冷却肉的营养价值远远高于热鲜肉和冷冻肉。

2冷却肉的加工过程冷却肉的加工过程大致为:对产地检验合格的牲畜用电击昏等方式进行屠宰,经检疫、检验合格后,在0~4℃的温度下排酸24~48小时,然后在0~4℃的冷却车间对肉进行分割剔骨后,在0~4℃下进行包装、储存、运输以及销售。

工艺流程大致为:电击晕,放血→浸烫打毛→燎毛,冲洗→开膛去内脏和头蹄→冷却→分割剔骨→包装→流通→销售[4,5]。

由于冷却肉的生产、运输、销售,都在0~4℃的冷链系统控制下严格进行,所以冷却肉的风味口感等各个方面都优于热鲜肉和冷冻肉,其中最重要的一点是取决于冷却肉加工过程中的冷链系统[6]:(1)冷链系统使得肉在整个运输销售过程中都处于0~4℃的低温环境中,保藏、运输以及销售温度得到了有效控制,抑制了肉中绝大多数微生物的生长繁殖和酶的活性,提高了肉制品的质量安全。

浅谈对生猪屠宰关键控制点确定的认识

浅谈对生猪屠宰关键控制点确定的认识华夏认证中心——刘明朗摘要:鲜片猪肉、冷却片猪肉、冻片猪肉是肉制品加工的原料和日常膳食的原料,是我国人民蛋白质摄取的主要来源,也是我国出口的主要农副产品。

猪肉的安全关系到国计民生、关系到和谐社会的构建,也关系到我国的国际声誉。

在我国猪肉生产的安全控制不仅是十分必要的,而且形势非常严峻。

本文重点介绍了影响生猪屠宰关键控制点确定的因素及确定的关键控制点的一般模式。

关键词:生猪屠宰关键控制点特异性民以食为天,食以安为先,安全是食品固有的基本属性。

蛋白质是生命的起源,没有蛋白质就没有生命。

人类蛋白质的主要来源是食肉,在我国由于传统和信仰的原因,猪肉占肉食品的比重到目前仍高达70%,猪肉是我国居民的主要副食品,是蛋白质摄取的主要来源,猪肉产品的安全关系到国民的体质、生命,关系到国家的未来;关系到国家的稳定,是关系国计民生的大事。

而近年来因猪肉食品不安全对消费者的伤害时有发生,如发生在上海的瘦肉精事件、因食用甲状腺致死和食用感染猪囊尾蚴虫的猪肉致病的事件等,猪肉食品安全形势非常严峻。

猪肉也是我国出口的主要农副产品,肉食的安全关系到对外贸易的发展和国际声誉,关系到肉类加工业、养殖业的发展,进而关系到我国经济的发展、和谐社会的构建。

本文就屠宰加工关键控制点确定谈一些认识,供大家参考。

一、生猪屠宰加工中需控制的食品安全危害及一般控制措施众所周知,屠宰加工中需控制的食品安全危害及一般控制措施如下表二、关键控制点具有产品、加工过程的特异性GB/T22000-2006标准中规定的术语:关键控制点是《食品安全》能够控制,并且该控制对防止、消除食品安全危害或将其降低到可接受水平所必须的步骤。

上述概念有如下含义:1、食品安全是指食品在按照预期用途制备和(或)食用时不会对消费者造成伤害的概念.该概念说明食品安全与食品的预期用途、与食品及其原料的性质、与预期的使用(食用对象、方法有关,换句话说,食品安全危害具有相对性,因与其用途不同而不同。

生猪屠宰过程的危害分析与关键控制点确定

3 生猪 屠 宰 的危 害分 析

来 自非 疫 区 , 无疫 病 、 有 害物质 , 无 并持 有 《 物 产地 动

肉产 品受 温度 、 水分 、 间的影 响 。在 屠 宰 过程 时

检疫证明》 《 、非疫 区证 明》 运载工具 消毒证 明》 和《 以及《 无瘦 肉精证 明》 防止疫病传染 , , 确认 生猪安

新 型 的健 康 安全 的 肉产 品应 运 而 生 , 鲜 肉要 求 产 冷 品中心 温度必 须 达到 0~  ̄ 这 样 既 能 提 高产 品 的 4C,

察及 “ 、 、 、 ” 看 听 摸 检 等手 法做好 个检 和群 检 , 清 楚 分

健 康猪 和疑 似病猪 , 健康 猪 赶人 静养 车间静 养 , 似 疑 病 猪赶 入隔离 车 间继续 观察 。

而会更 加关 注 肉品 的卫 生 和 品质 及 流 通环 节 的 污染 等安 全 因素 。 视 营销 的作用 , 就不 可能 快速 成 长 , 销是 一 个企 谁 营 业快 速发 展 的关 键 因素 。 第三 , 要重视 网络 建设 。对 酱 卤企 业 而 言 , 就是 要重 视做 连锁 , 一个 店做 的再好 也 不 可 能做 的很 大 , 这 是 由它 的消 费半径 所决 定 的 , 只有 做 连锁 , 能 扩 才 大 你 的消费群体 。做 大你 的企 业 , 棵树 长 不 到 天 , 一 我 们要 培养一 片森林 。

个很 重要 的问题 。

50 , 中猪 肉产量 489万 t同 比增长 5 8 , .% 其 8 , .% 占

肉类总 量 的 6 . % 。 由此 可见 , 国生 猪 屠 宰 业 市 40 我

场广阔、 增长 速度快 、 发展 潜力 巨大 。 1 2 食 品安全 问题 一直 困扰着 肉食 行业 . 肉食 品安 全一 直是世 界 范 围类 存在 的最普 遍 的

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冷却肉屠宰加工过程中关键控制点的确定

发布日期:2010-10-09 来源:食品伙伴网浏览次数:116

通过对玉溪市凤凰生态食品有限公司冷却肉屠宰加工线上各工序的设备和工人的微生物污染状况的调查以及大量的资料的查询,确定了宰前检验、刺杀放血、冷却分割3个工序为关键控制点。

殷红葛长荣

摘要:通过对玉溪市凤凰生态食品有限公司冷却肉屠宰加工线上各工序的设备和工人的微生物污染状况的调查以及大量的资料的查询,确定了宰前检验、刺杀放血、冷却分割3个工序为关键控制点。

关键词:冷却肉;微生物;关键控制点

Abstract:The microbial inspection of main facilities and workers on swine slaughter line of The Phenix Zoology Food Co. Ltd was conducted and a large number of references were consulted. Three critical control points were determined,which were hog holding and inspection, bleeding, chilling and cutting.

Key words: chilling meat, microbiology, critical control point(CCP)

目前,HACCP正在成为国内外食品企业强制执行的食品质量控制体系。

但在冷却肉生产方面的研究刚刚起步,应用于生产的就更少。

本课题组为了保证冷却肉在工厂化条件下大批量生产中,做到产品质量稳定,防止出现质量时好时坏的问题,课题组在工厂日宰100头以上的大批量生产的情况下,根据HACCP质量控制体系的原理,进行了冷却肉生产过程中的危害分析和冷却生产过程中微生物污染状况测定,对屠宰线主要设备设施污染状况、冷却肉生产中操作工人手带菌状况、屠宰工艺中胴体污染状况、冷却生产中分割、剔骨和包装过程中污染情况等,摸清了机械、人员、空气、冲洗水、水池等在生产过程中带菌及对肉质的污染情况,

然后确定了生产与流通过程中关键控制点(CCP),为生产企业制定比较完善的HACCP管理手册,指导国内安全无公害冷却肉的生产实践,提供了有价值的研究材料。

1 材料与方法

1.1材料

1.1.1测试基地:玉溪市凤凰生态食品有限公司冷却肉屠宰加工线。

1.1.2实验材料:消毒棉、生理盐水、灭菌剪刀、灭菌镊子、营养琼脂、乳糖胆盐发酵培养基。

1.1.3主要设备:超净工作室:玉溪市畜牧局化验室;隔水式电热恒温培养箱

PYX-DHS-50×60:上海跃进医疗一厂;电热鼓风干燥箱101C-3B:上海市崇明试验仪器厂;电热压力蒸汽灭菌锅LS-B50L:上海医用核子仪器厂。

作者简介:殷红,女,28,硕士研究生,主要从事食品检验工作。

葛长荣,男,44,教授,在读博士研究生,主要从事畜产品加工教学研究工作。

课题来源:云南省“十五”科技项目“安全优质猪肉及制品产业化开发关键技术研究”

(2001NG40)

1.2方法

1.2.1取样方法:用取样板(用铝片制成,其中打一5cm2方孔),压在检样上,将用生理盐水浸泡过的灭菌的棉拭子,在板孔范围内涂抹10次,然后另换一个部位涂抹,即每只棉拭抹2个部位,一个检样用5支棉拭,抹10个部位,共涂抹检样表面积50cm2。

每支棉拭涂抹后立即投入盛有50ml灭菌生理盐水的广口瓶中。

检验时先充分摇匀,广口瓶中的液体作为原液,再按要求作10倍递增稀释,计算1cm2含菌量。

让测试工序点的工人,在2000 ml无菌生理盐水中浸洗,该洗手液作为原液,再按要求作10倍递增稀释,计算1cm2含菌量。

1.2.2测定项目:菌落总数—判定样品污染程度;大肠菌群—粪便污染指示菌。

1.2.3测试工序点:(1)宰杀放血后;(2)剥皮后;(3)开膛劈半后;(4)冲水后;(5)冷却分割后。

综上所述,开膛、分割的传送带、分割案板、分割工人手污染较严重,存在着显著危害。

这与工人的个人卫生习惯、车间内连续操作、不定时消毒的作业习惯有直接关系。

班后消毒不严,形成交叉污染,造成污染越来越严重。

宰杀放血刀具、宰杀放血传送带和开膛刀具也有较严重的微生物污染,存在显著危害,这同样和工人个人卫生习惯、车间内连续操作、不定时消毒的作业习惯有直接关系。

同上一阶段的判断一样,这些调查结果进一步确定了宰杀放血工序和冷却分割工序是关键控制点。

4. 关键控制点及其控制措施要求

4.1关键控制点的确定

根据本研究结果,确定了冷却肉生产线的关键控制点:宰前检验、刺杀放血、冷却分割。

这三个工序存在显著危害,且不能通过后面的工序而只能通过本工序的预防措施将危害降低到可接受水平,而被确定为关键控制点。

宰前检验是保证生猪屠宰加工质量和肉品卫生质量的重要环节之一。

它在贯彻执行病、健隔离,病、健分宰,防止肉品污染,提高肉品卫生质量,保障人民身体健康方面,起着重要作用。

生猪通过宰前检验,可初步确定其健康状况,尤其是能够发现许多在宰后难以发现的传染病,如破伤风、李氏杆菌病、脑炎、脑包虫病、口蹄疫及某些中毒性疾病,因宰后一般无特殊病理变化,在宰后检验时常被忽略或漏检。

而这些疾病通过观察宰前临床症状是不难作出正确诊断的。

通过严格执行验收和检验措施,可以对病猪做到及早发现,及时处理,减少损失,防治疾病传播,因此,宰前检验,不仅能保障生猪健康,降低病死率,也是获得优质肉品的重要措施[4,5]。

如前所述,宰杀放血因放血不足造成胴体内部的淤血污染,不能通过后续工序消除;冷却分割是屠宰分割线的最后工序,其显著危害不能通过后面的工序降低污染,只能在本步骤上采取预防措施使其危害降到可接受水平。

4.2控制措施要求

对冷却肉生产工艺进行危害分析,在冷却肉生产过程中,冷却肉主要受到来自微生物的危害,具有中等危害。

微生物不仅使肉的感官性质(如颜色、气味和质地等)发生严重恶化,而且

破坏肉的营养价值。

则根据微生物的生活特性,可得出:温度控制与卫生管理是冷却肉生产过程质量保障的最重要因素。

温度控制:刚宰杀的猪胴体,后腿中心温度高达40~42℃,表面潮湿,极适合微生物的生长繁殖[6,7],因而宰后胴体必须迅速送入冷却间(1~2 h之内),使胴体后腿中心温度在24h内冷却到0~4℃;分割剔骨间与包装间的室温要在8~12℃,此阶段停留时间不超过1 h,以保证冷却肉中心温度不超过7℃;流通与零售过程中,冷却肉应始终处于冷却链控制之下,保持在0~4℃范围内[8]。

(2) 卫生管理:在冷却肉生产过程中要严格遵守每个环节的清洗消毒要求,控制宰后胴体表面细菌总数,使其表面的细菌总数<5×104cfu/g;分割剔骨和包装过程中使用的设备与工具必须保持清洁,设备与工具的细菌总数控制在103 cfu/g以下;操作人员应该严格清洗消毒,注意个人卫生,特别是手的卫生[9]。

本实验根据HACCP质量控制体系的原理,对玉溪市凤凰生态食品有限公司冷却肉屠宰加工线进行了危害分析、确定关键控制点,为建立科学的HACCP计划表,加强冷却肉的安全卫生管理提供了可靠的科学依据。

参考文献

1.周光宏主编.肉品学[M]. 北京:中国农业科技出版社.1999

2.段静芸.生猪屠宰HACCP体系建立和冷却肉保鲜技术的研究[D].南京农业大学.2001,6(1):17~27

3.马美湖主编.动物性食品加工学[M].北京:中国轻工业出版社.2003,P 37~42

4.刘保来.生猪屠宰检疫程序简表[J].中国动物检疫.2000,(6):36

5.王宜奇,王金铎.猪的屠宰检疫程序[J]. 中国动物检疫.1999,(5):5~6

6.葛长荣主编.肉与肉制品工艺学[M]. 北京:中国轻工业出版社.2002,P 43

7.周光宏主编.畜产品加工学[M]. 北京:中国农业出版社.2002,P 22

8.张子平.冷却肉的加工技术及质量控制[J].食品科学.2001,(22):83~89

9.陈云忠,李松盛.个人卫生与肉制品质量关系的探讨以及在生产实际中的操作[J].肉类工业.2003,(11):31~33。