点焊规范

电阻点焊、凸焊工艺设计规范

1.范围本标准规定了本公司螺母凸焊、板件点焊设备要求、工艺参数设计及焊接质量检验规范等。

2.规范性引用文件下列文件对于本文件的应用是必不可少的,凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 19867.5 《电阻焊焊焊接工艺规程》HB/T5420-1989 《电阻焊电极与辅助装置用铜及铜合金》HB 5282-84 《结构钢和不锈钢电阻点焊和缝焊质量检验》QJ 1289-95 《结构钢、不锈钢电阻点、缝焊技术条件》QJ 1290-87 《结构钢、不锈钢电阻点、缝焊工艺》JB/T 3158-1999 《电阻点焊直电极》JB/T 3948-1999 《电阻点焊电极帽》JB/T 6043-92 《金属电阻焊接头缺陷分类》JB/T 7598-2008 《电阻焊电极用铜-铬-锆合金》3.焊接设备电阻点焊、凸焊使用的设备是电阻焊机,电阻焊机(resistance welding machine)是将被焊工件压紧于两电极之间,并施以电流,利用电流流经工件接触面及邻近区域产生的电阻热效应将其加热到熔化或塑性状态,使焊件形成金属结合的一种机器。

目前我公司电阻焊机为两台唐山松下生产的YR-500S型单项交流电阻焊机(焊机额定规格及结构形式见图3-1、图3-2、图3-3)。

图3-1 焊机各部名称与外形尺寸图3-2 焊机额定规格图3-3 焊机实物图3.1设备选购时应充分考虑以下八点:3.1.1额定电源电压、电网频率、一次电流、焊接电流、短路电流、连续焊接电流和额定功率时焊接变压器的级数; 3.1.2最大、最小及额定电极压力; 3.1.3额定最大、最下臂伸和臂间开度;3.1.4短路时的最大功率及最大允许功率,额定级数下的短路功率因数; 3.1.5适用的焊件材料、厚度和断面尺寸; 3.1.6额定负载持续率;3.1.7焊机重量、焊机生产率、可靠性指标、寿命及噪声; 3.1.8焊机的各种控制功能。

点焊工艺规范4

Tack welding procedure regulation1.Applicable scopeThis applies for tack welding process container in our company.2.Relevant standardEN 139203.General requirements3.1Before assembling and tack welding, the drawing of components and parts shall be known well. According to drawing and technical requirements, products special use, the locations, dimensions and connection methods of parts shall be made out clearly. Identify the base level, fixture and jig of assembling, and then make the assembling methods.3.2 Before assembling, gather, identify and check all parts and components.3.3 According to the practical situation, some work pieces can be assembled and tack welded first. After general welding, those pieces and the other pieces can be assembled and tack welded.4 Assembling and tack weldingAfter assembling work pieces, tack welding can be carried out. The details have been stipulated as the following:4.1The welding material which used in tack tack welding shall be in accordance with the welding materials used in normal welding.4.2Normally,The thickness of tack welding seam shall not exceed half of the designed thickness of welding seam and the length is 20-40mm.4.3If any welding defects such as cracks and slag appearing in tack welding seam, clean the tack weld completely before welding.4.4For important welds, inspection must be carried out according to drawings and technical procedure before welding. For the groove dimension and root gap can be welded after authorized.4.5 Intensity of tack weld shall guarantee that the work pieces won’t fall apart or serious distortion.5. Dimension requirements of work piece5.1During the process of assemble, the dimension of work pieces shall be gone through strictly according to drawings.5.2 According to requirements of dimension and welded deflection, adjust the corresponding assembling dimension appropriately. For instance, the length of container shall be enlarged to 12194 and 12196.点焊工艺规范4.适用范围本标准适用于本公司集装箱点焊加工。

点焊机点焊操作规范

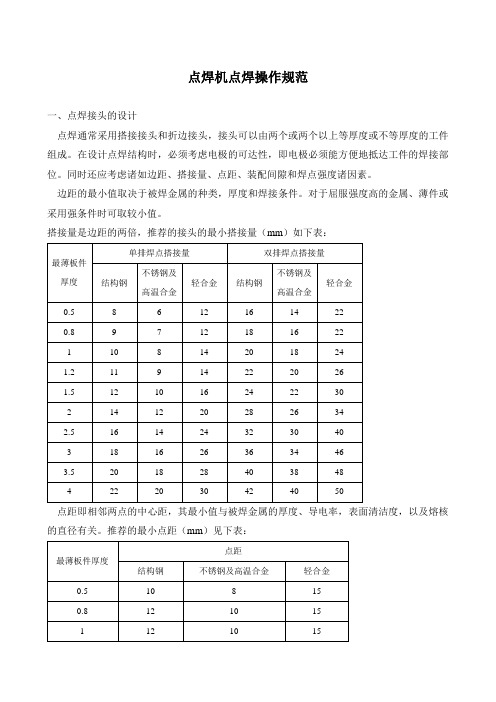

点焊机点焊操作规范一、点焊接头的设计点焊通常采用搭接接头和折边接头,接头可以由两个或两个以上等厚度或不等厚度的工件组成。

在设计点焊结构时,必须考虑电极的可达性,即电极必须能方便地抵达工件的焊接部位。

同时还应考虑诸如边距、搭接量、点距、装配间隙和焊点强度诸因素。

边距的最小值取决于被焊金属的种类,厚度和焊接条件。

对于屈服强度高的金属、薄件或采用强条件时可取较小值。

搭接量是边距的两倍,推荐的接头的最小搭接量(mm)如下表:点距即相邻两点的中心距,其最小值与被焊金属的厚度、导电率,表面清洁度,以及熔核的直径有关。

推荐的最小点距(mm)见下表:规定点距最小值主要是考虑分流影响,采用强条件和大的电极压力时,点距可以适当减小。

采用热膨胀监控或能够顺序改变各点电流的控制器时,以及能有效地补偿分流影响的其他装置时,点距可以不受限制。

点焊操作时两个工件的间隙必须尽可能小,因为靠压力消除间隙将消耗一部分电极压力,使实际的焊接压力降低。

间隙的不均匀性又将使焊接压力波动,从而引起各焊点强度的显著差异,过大的间隙还会引起严重飞溅,许用的间隙值取决于工件刚度和厚度,刚度、厚度越大,许用间隙越小,通常为0.1-2mm。

单个焊点的抗剪强度取决于两板交界上熔核的面积,为了保证接头强度,除熔核直径外,焊透率和压痕深度也应符合要求,焊透率的表达式为:η=h/δ-c×100%,两板上的焊透率只允许介于20-80%之间。

镁合金的最大焊透率只允许至60%。

而钛合金则允许至90%。

焊接不同厚度工件时,每一工件上的最小焊透率可为接头中薄件厚度的20%,压痕深度不应超过板件厚度的15%,如果两工件厚度比大于2:1,或在不易接近的部位施焊,以及在工件一侧使用平头电极时,压痕深度可增大到20-25%。

图11-10示低倍磨片上的熔核尺寸。

点焊接头受垂直面板方向的拉伸载荷时的强度,为正拉强度。

由于在熔核周围两板间形成的尖角可引起应力集中,而使熔核的实际强度降低,因而点焊接头一般不这样加载。

点焊机操作规程

点焊机操作规程点焊机操作规程一、安全注意事项1. 操作前应穿戴好防护装备,如安全帽、防护眼镜、耳塞、工作服、手套等。

2. 检查设备是否正常,包括电源是否接地良好,机器是否有损坏、松动等。

3. 操作过程中不得戴手环、项链等易导电物品,以防触电事故发生。

4. 确保操作环境干燥,避免雨水或湿气进入设备引起短路。

5. 不得将点焊机放置于易燃物品旁边,以免引发火灾。

6. 在操作过程中,严禁使用带电工具和设备,以防触电。

7. 点焊机应设有过载自动保护装置,当工作电流超过额定电流时,设备自动断电。

8. 断开电源后,应等待设备冷却后再进行维护和清洁。

二、操作步骤1. 确保设备已接通电源,并开启点焊机。

2. 根据工件的要求,调整电流大小、时间和焊钳压力。

通常情况下,电流和时间需要根据工件的厚度和材质进行调整,而焊钳压力则根据工件的要求和进行点焊的具体位置进行调整。

3. 将工件放置到点焊机的工作台上,并按下点焊按钮,进行点焊。

注意,操作时焊钳应紧贴工件表面,以确保稳定焊接效果。

4. 结束点焊后,松开点焊按钮,将工件取下。

5. 完成点焊工作后,关闭点焊机的电源,进行设备的清洁和维护。

三、设备维护与保养1. 定期检查点焊机的电源线和接线是否完好,如发现损坏或松动应及时更换或拧紧。

2. 清洁点焊机的外部及内部部件,包括焊钳、电极等。

3. 检查焊钳和电极是否正常,如有磨损或损坏应及时更换。

4. 定期涂抹导电润滑油,以保持设备的正常运行。

5. 注意设备散热,保持通风良好,避免过热现象的发生。

6. 如发现设备异常情况或故障,应立即停止使用,并通知维修人员进行维修和检修。

四、操作中常见问题及应对方法1. 点焊不牢固:可能是焊钳压力不够大,或电流太低。

可以适当增加焊钳压力或提高电流大小,以确保点焊牢固。

2. 焊接位置不准确:可能是操作不当或设备问题。

可以提高操作技能,或检查设备是否正常。

3. 电流过大导致焊接物变形:应降低电流大小,使之适合工件的厚度和材质。

点焊的要求及注意事项

点焊的要求及注意事项一、焊接电流焊接电流是点焊中最关键的参数,直接影响到焊接质量和生产效率。

电流过小,会导致焊接强度不足或未熔合;电流过大,则可能损坏工件或导致飞溅。

合适的焊接电流应根据焊件厚度、材质、接头形式以及工艺要求等因素来选择。

二、焊接时间焊接时间是指通电时间,与焊接电流一起决定了焊接热量的输入。

合适的焊接时间应保证热输入足够熔化焊件和焊点,同时又不能使工件过热。

根据焊件厚度和材料,以及所采用的焊接电流,应选择合适的焊接时间。

三、焊接压力焊接压力是焊接过程中用于压缩焊件的力,对焊接质量有着重要影响。

合适的焊接压力能够保证焊件紧密接触,防止虚焊和气泡的产生。

同时,也要注意避免压力过大导致工件变形或损坏。

四、清洁工作在点焊前,应对工件进行充分的清洁,去除油污、锈迹、油漆等杂质。

这些杂质会影响焊接质量,甚至可能导致焊接失败。

清洁工作应作为一道独立的工序进行,并确保工件干燥后再进行焊接。

五、焊接顺序合理的焊接顺序可以确保工件受力均匀,减少变形和残余应力。

在规划焊接顺序时,应考虑工件的形状、尺寸和刚性等因素。

同时,为保证生产效率,也应合理安排焊接顺序,避免过多的等待时间和重复劳动。

六、焊点检查每个焊点完成后,都应进行检查,确保焊接质量符合要求。

检查内容包括焊点外观、焊接强度和导电性能等。

对于不合格的焊点,应及时进行返工或调整工艺参数。

焊点检查是保证产品质量的重要环节,应严格遵守相关标准和规范。

七、操作规范在进行点焊操作时,应遵循操作规范,确保安全和质量的双重保障。

操作规范包括但不限于:佩戴防护眼镜、手套等个人防护用品;遵守设备安全操作规程;定期检查和维护设备等。

同时,操作人员应经过专业培训,熟悉工艺参数和设备性能,能够处理常见问题。

八、工具维护点焊工具的维护和保养对于保持其性能和延长使用寿命至关重要。

应定期检查电极头的磨损情况,及时更换或修磨;保持电极座、电缆和气管的清洁和完好;定期对设备进行全面检查和保养等。

点焊规范标准详

点焊丄丄百科名片点焊通常分为双面点焊和单面点焊两大类。

双面点焊时,电极由上生的两侧向焊接处馈电。

典型的双面点焊方式是最常用的方式,这时工件的两侧均有电极压痕。

大焊接面积的导电板做下电极,这样可以消除或减轻下面工件的压痕。

常用于装饰性面板的点焊。

同时焊接两个或多个点焊的双面点焊,使用一个变压器而将各电极并联,这时,所有电流通路的阻抗必须基本相等, 而且每一焊接部位的表面状态、材料厚度、电极压力都需相同,才能保证通过各个焊点的电流基本一致采用多个变压器的双面多点点焊,这样可以避免C的不足。

目录点焊简介点焊方法点焊电极1.点焊电极功能2.制造材料条件3.常见电极幷料4.点焊电极结构参数选择不等厚度和不同材料的点焊1.点焊难度2.调整熔核偏移的原则3.常用的方法4.点焊接头的设计常用金属的点焊1.一、电阻焊前的工件清理2.二、镀锌钢板的点焊3.三、低碳钢的点焊4.四、淬火钢的点焊5.五、镀铝钢板的点焊6.六、不锈钢的点焊7.七、铝合金的点焊&八、铜和铜合金的点焊展开点焊简介点焊方法点焊电极1.点焊电极功能2.制造材料条件3.常见电极材料4.点焊电极结构参数选择不等厚度和不同材料的点焊1.点焊难度2.调整熔核偏移的原则3.常用的方法4.点焊接头的设计常用金属的点焊1.一、电阻焊前的工件清理2.二、镀锌钢板的点焊3.三、低碳钢的点焊4.四、淬火钢的点焊5.五、镀铝钢板的点焊6.六、不锈钢的点焊7.七、铝合金的点焊8.八、铜和铜合金的点焊展开编辑本段点焊简介是焊件在接头处接触面的个别点上被焊接起来。

点焊要求金属要有较好的塑性。

如图1所示,为最简单的应用点焊的例子。

图1最简单点焊焊接时,先把焊件表面清理干净,再把被焊的板料搭接装配好,压在两柱状铜电极之间,施加压力P压紧,如图2所示。

当通过足够大的电流时,在板的接触处产生大量的电阻热,将中心最热区域的金属很快加热至髙塑性或熔化状态,形成一个透镜形的液态熔池。

汽车焊接技术规范(点焊)

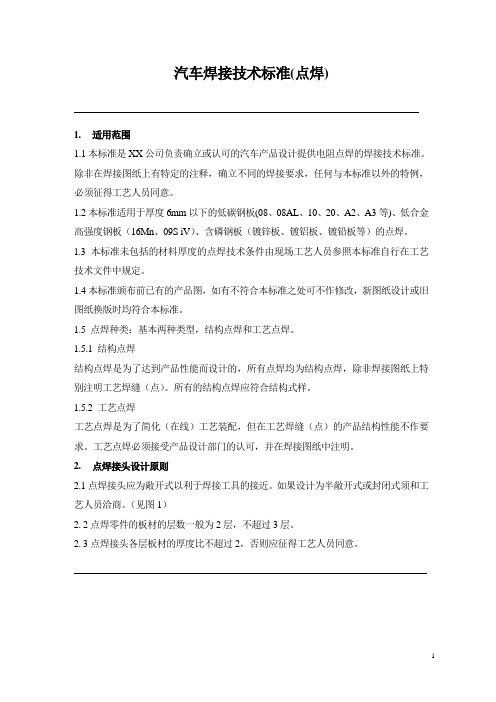

汽车焊接技术标准(点焊)1.适用范围1.1本标准是XX公司负责确立或认可的汽车产品设计提供电阻点焊的焊接技术标准。

除非在焊接图纸上有特定的注释,确立不同的焊接要求,任何与本标准以外的特例,必须征得工艺人员同意。

1.2本标准适用于厚度6mm以下的低碳钢板(08、08AL、10、20、A2、A3等)、低合金高强度钢板(16Mn、09S iV)、含磷钢板(镀锌板、镀铝板、镀铅板等)的点焊。

1.3本标准未包括的材料厚度的点焊技术条件由现场工艺人员参照本标准自行在工艺技术文件中规定。

1.4本标准颁布前已有的产品图,如有不符合本标准之处可不作修改,新图纸设计或旧图纸换版时均符合本标准。

1.5 点焊种类:基本两种类型,结构点焊和工艺点焊。

1.5.1 结构点焊结构点焊是为了达到产品性能而设计的,所有点焊均为结构点焊,除非焊接图纸上特别注明工艺焊缝(点)。

所有的结构点焊应符合结构式样。

1.5.2 工艺点焊工艺点焊是为了简化(在线)工艺装配,但在工艺焊缝(点)的产品结构性能不作要求。

工艺点焊必须接受产品设计部门的认可,并在焊接图纸中注明。

2.点焊接头设计原则2.1点焊接头应为敞开式以利于焊接工具的接近。

如果设计为半敞开式或封闭式须和工艺人员洽商。

(见图1)2. 2点焊零件的板材的层数一般为2层,不超过3层。

2. 3点焊接头各层板材的厚度比不超过2,否则应征得工艺人员同意。

敞开式半敞开式封闭式图 1 点焊接头型式2. 4原则上板材表面不得有任何涂复层(油漆、磷化膜、密封胶),如有特殊需要,设计和工艺双方协商确定。

2. 5 板厚t、焊点直径d、设计时可选取的最小焊点直径dmin,焊点间的最小距离e及焊点到零件边缘的最小距离f见图2-1、2-2和表1。

当焊点为双排或多排时焊点距离参见图2-3和图2-4。

若板材为不同厚度组合,按较薄的板选取。

特殊情况下必须超出表1规定设计点焊接头时应经工艺人员认可。

表1 电阻点焊的焊点尺寸板厚(最薄板)tmm 焊点直径dmm最小焊点直径dminmm二层板焊点间最小距离emm三层板焊点间最小距离emm焊点到边缘距离fmm0.4-0.59 4.5-5.0. 3.0 10-12 13-15 40.6-0.79 5.0-6.0 3.5 12-16 15-20 40.8-1.39 5.5-6.5 4.0 16-25 20-32 5-61.4-1.99 6.0-7.0 4.5 25-40 33-50 7-92.0-2.49 6.5-7.5 5.0 40-50 50-63 9-102.50-2.99 7.0-8.0 5.5 50-60 63-75 10-113.0-3.49 7.5-8.5 6.0 60-70 75-85 11-123.5-3.99 8.0-9.0 6.5 70-80 85-95 12-134.0-4.5 8.5-9.5 7.0 80-90 95-100 13-142. 6 如果采用多点焊机进行多点焊接,焊点距离可能小于2.5条中推荐的数值时,应由设计、工艺双方协商决定。

点焊参数

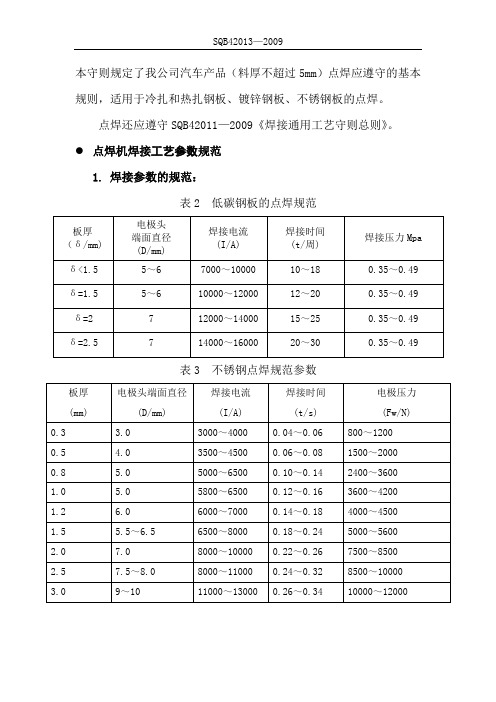

本守则规定了我公司汽车产品(料厚不超过5mm)点焊应遵守的基本规则,适用于冷扎和热扎钢板、镀锌钢板、不锈钢板的点焊。

点焊还应遵守SQB42011—2009《焊接通用工艺守则总则》。

点焊机焊接工艺参数规范

1.焊接参数的规范:

表2 低碳钢板的点焊规范

表3 不锈钢点焊规范参数

表4 镀锌钢板的点焊规范

2.点焊接头的最小搭边宽度和焊点的最小点距

a)点焊接头的最小搭边宽度见图1

最小搭边宽度

b = 4δ+8 (当δ

1<δ

2

时,按δ

2

计算)

其中 b ——搭边宽度,mm ;δ——板厚,mm

图1 搭边尺寸

b)点焊接头的最小搭边宽度和焊点的最小点距见表4

表4 点焊接头的最小搭边宽度和焊点的最小点距单位mm

3.点焊熔核直径的合格判定基准

点焊熔核直径合格判定基准见表5

表5 点焊熔核直径的合格判定基准单位: mm。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

点焊型的双面点焊方式是最常用的方式,这时工件的两侧均有电极压痕。

大焊接面积的导电板做下电极,这样可以消除或减轻下面工件的压痕。

常用于装饰性面板的点焊。

同时焊接两个或多个点焊的双面点焊,使用一个变压器而将各电极并联,这时,所有电流通路的阻抗必须基本相等,而且每一焊接部位的表面状态、材料厚度、电极压力都需相同,才能保证通过各个焊点的电流基本一致采用多个变压器的双面多点点焊,这样可以避免c的不足。

目录展开是焊件在接头处接触面的个别点上被焊接起来。

点焊要求金属要有较好的塑性。

如图1所示,为最简单的应用点焊的例子。

图1 最简单点焊焊接时,先把焊件表面清理干净,再把被焊的板料搭接装配好,压在两柱状铜电极之间,施加压力P压紧,如图2所示。

当通过足够大的电流时,在板的接触处产生大量的电阻热,将中心最热区域的金属很快加热至高塑性或熔化状态,形成一个透镜形的液态熔池。

继续保持压力P,断开电流,金属冷却后,形成了一个焊点。

如图3所示,是一台点焊机的示意图。

图2点焊过程图3点焊机点焊由于焊点间有一定的间距,所以只用于没有密封性要求的薄板搭接结构和金属网、交叉钢筋结构件等的焊接。

如果把柱状电极换成圆盘状电极,电极紧压焊件并转动,焊件在圆盘状电极只间连续送进,再配合脉冲式通电。

就能形成一个连续并重叠的焊点,形成焊缝,这就是缝焊。

它主要用于有密封要求或接头强度要求较高的薄板搭接结构件的焊接,如油箱、水箱等。

编辑本段点焊方法单面点焊时,电极由工件的同一侧向焊接处馈电,典型的单面点焊方式,单面单点点焊,不形成焊点的电极采用大直径和大接触面以减小电流密度。

无分流的单面双点点焊,此时焊接电流全部流经焊接区。

有分流的单面双点点焊,流经上面工件的电流不经过焊接区,形成风流。

为了给焊接电流提供低电阻的通路,在工件下面垫有铜垫板。

当两焊点的间距l很大时,例如在进行骨架构件和复板的焊接时,为了避免不适当的加热引起复板翘曲和减小两电极间电阻,采用了特殊的铜桥A,与电极同时压紧在工件上。

在大量生产中,单面多点点焊获得广泛应用。

这时可采用由一个变压器供电,各对电极轮流压住工件的型式,也可采用各对电极均由单独的变压器供电,全部电极同时压住工件的型式。

后一型式具有较多优点,应用也较广泛。

其优点有:各变压器可以安置得离所联电极最近,因而。

其功率及尺寸能显著减小;各个焊点的工艺参数可以单独调节;全部焊点可以同时焊接、生产率高;全部电极同时压住工件,可减少变形;多台变压器同时通电,能保证三相负荷平衡。

编辑本段点焊电极点焊电极功能点焊电极是保证点焊质量的重要零件,它的主要功能有:(1)向工件传导电流;(2)向工件传递压力;(3)迅速导散焊接区的热量。

制造材料条件基于电极的上述功能,就要求制造电极的材料应具有足够高的电导率、热导率和高温硬度,电极的结构必须有足够的强度和刚度,以及充分冷却的条件。

此外,电极与工件间的接触电阻应足够低,以防止工件表面熔化或电极与工件表面之间的合金化。

常见电极材料电极材料按我国航空航天工业部航空工业标准HB5420-89的规定,分为4类,但常用的是前三类。

1类高电导率、中等硬度的铜及铜合金。

这类材料主要通过冷作变形方法达到其硬度要求。

适用于制造焊铝及铝合金的电极,也可用于镀层钢板的点焊,但性能不如2类合金。

1类合金还常用于制造不受力或低应力的导电部件。

2类具有较高的电导率、硬度高于1类合金。

这类合金可通?236?过冷作变形与热处理相结合的方法达到其性能要求。

与1类合金相比,它具有较高的力学性能,适中的电导率,在中等程度的压力下,有较强的抗变形能力,因此是最通用的电极材料,广泛地用于点焊低碳钢、低合金钢、不锈钢、高温合金、电导率低的铜合金,以及镀层钢等。

2类合金还适用于制造轴、夹钳、台板、电极夹头、机猜等电阻焊机中各种导电构件。

3类电导率低于1类和2类,硬度高于2类的合金。

这类合淦可通过热处理或冷作变形与热处理相结合的方法达到其性能要黔。

这类合金具有更高的力学性能和耐磨性能好,软化温度高,但吨导率较低。

因此适用于点焊电阻率和高温高强度的材料,如不爵严、“温““”’这类“金“适于“造各”受“的”电“点焊电极由四部分组成:端部、主体、尾部和冷却水孔。

标准电乏(即直电极)有五种形式。

.电极的端面直接与高温的工件表面接触,在焊接生产中反复元受高温和高压,因此,粘附、合金化和变形是电极设计中应着重隐的问题。

点焊电极结构点焊电极由4部分组成:端部、主体、尾部、冷却水孔。

编辑本段参数选择通常是根据工件的材料和厚度,参考该种材料的焊接条件表选取,首先确定电极的端面形状和尺寸。

其次初步选定电极压力和焊接时间,然后调节焊接电流,以不同的电流焊接试样,经检查熔核直径符合要求后,再在适当的范围内调节电极压力,焊接时间和电流,进行试样的焊接和检验,直到焊点质量完全符合技术条件所规定的要求为止。

最常用的检验试样的方法是撕开法,优质焊点的标志是:在撕开试样的一片上有圆孔,另一片上有圆凸台。

厚板或淬火材料有时不能撕出圆孔和凸台,但可通过剪切的断口判断熔核的直径。

必要时,还需进行低倍测量、拉抻试验和X光检验,以判定熔透率、抗剪强度和有无缩孔、裂纹等。

以试样选择工艺参数时,要充分考虑试样和工件在分流、铁磁性物质影响,以及装配间隙方面的差异,并适当加以调整。

编辑本段不等厚度和不同材料的点焊点焊难度当进行不等厚度或不同材料点焊时,熔核将不对称于其交界面,而是向厚板或导电、导热性差的一边偏移,偏移的结果将使薄件或导电、导热性好的工件焊透率减小,焊点强度降低。

熔核偏移是由两工件产热和散热条件不相同引起的。

厚度不等时,厚件一边电阻大、交界面离电极远,故产热多而散热少,致使熔核偏向厚件;材料不同时,导电、导热性差的材料产热易而散热难,故熔核也偏向这种材料调整熔核偏移的原则增加薄板或导电、导热性好的工件的产热而减少其散热。

常用的方法(1)采用强条件使工件间接触电阻产热的影响增大,电极散热的影响降低。

电容储能焊机采用大电流和短的通电时间就能焊接厚度比很大的工件就是明显的例证。

(2)采用不同接触表面直径的电极在薄件或导电、导热性好的工件一侧采用较小直径,以增加这一侧的电流密度、并减少电极散热的影响。

(3)采用不同的电极材料薄板或导电、导热性好的工件一侧采用导热性较差的铜合金,以减少这一侧的热损失。

(4)采用工艺垫片在薄件或导电、导热性好的工件一侧垫一块由导热性较差的金属制成的垫片(厚度为0.2-0.3mm),以减少这一侧的散热。

点焊接头的设计点焊通常采用搭接接头和折边接头接头可以由两个或两个以上等厚度或不等厚度的工件组成。

在设计点焊结构时,必须考虑电极的可达性,即电极必须能方便地抵达工件的焊接部位。

同时还应考虑诸如边距、搭接量、点距、装配间隙和焊点强度诸因素。

边距的最小值取决于被焊金属的种类,厚度和焊接条件。

对于屈服强度高的金属、薄件或采用强条件时可取较小值。

点距即相邻两点的中心距,其最小值与被焊金属的厚度、导电率,表面清洁度,以及熔核的直径有关。

规定点距最小值主要是考虑分流影响,采用强条件和大的电极压力时,点距可以适当减小。

采用热膨胀监控或能够顺序改变各点电流的控制器时,以及能有效地补偿分流影响的其他装置时,点距可以不受限制。

装配间隙必须尽可能小,因为靠压力消除间隙将消耗一部分电极压力,使实际的焊接压力降低。

间隙的不均匀性又将使焊接压力波动,从而引起各焊点强度的显著差异,过大的间隙还会引起严重飞溅,许用的间隙值取决于工件刚度和厚度,刚度、厚度越大,许用间隙越小,通常为0.1-2mm。

单个焊点的抗剪强度取决于两板交界上熔核的面积,为了保证接头强度,除熔核直径外,焊透率和压痕深度也应符合要求,焊透率的表达式为:η=h/δ-c×100%。

两板上的焊透率只允许介于20-80%之间。

镁合金的最大焊透率只允许至60%。

而钛合金则允许至90%。

焊接不同厚度工件时,每一工件上的最小焊透率可为接头中薄件厚度的20%,压痕深度不应超过板件厚度的15%,如果两工件厚度比大于2:1,或在不易接近的部位施焊,以及在工件一侧使用平头电极时,压痕深度可增大到20-25%。

点焊接头受垂直面板方向的拉伸载荷时的强度,为正拉强度。

由于在熔核周围两板间形成的尖角可引起应力集中,而使熔核的实际强度降低,因而点焊接头一般不这样加载。

通常以正拉强度和抗剪强度之比作为判断接头延性的指标,此比值越大,则接头的延性越好。

多个焊点形成的接头强度还取决于点距和焊点分布。

点距小时接头会因为分流而影响其强度,大的点距又会限制可安排的焊点数量。

因此,必须兼顾点距和焊点数量,才能获得最大的接头强度,多列焊点最好交错排列而不要作矩形排列。

编辑本段常用金属的点焊一、电阻焊前的工件清理无论是点焊、缝焊或凸焊,在焊前必须进行工件表面清理,以保证接头质量稳定。

清理方法分机械清理和化学清理两种。

常用的机械清理方法有喷砂、喷丸、抛光以及用纱布或钢丝刷等。

不同的金属和合金,需采用不同的清理方法。

简介如下:铝及其合金对表面清理的要求十分严格,由于铝对氧的化学亲合力极强,刚清理过的表面上会很快被氧化,形成氧化铝薄膜。

因此清理后的表面在焊前允许保持的时间是严格限制的。

铝合金的氧化膜主要用以化学方法去除,在碱溶液中去油和冲洗后,将工件放进正磷酸溶液中腐蚀。

为了减慢新膜的成长速度和填充新膜孔隙,在腐蚀的同时进行纯化处理。

最常用的纯化剂是重铬酸钾和重铬酸钠。

纯化处理后便不会在除氧化膜的同时,造成工件表面的过分腐蚀。

腐蚀后进行冲洗,然后在硝酸溶液中进行亮化处理,以后再次进行冲洗。

冲洗后在温度达75℃的干燥室中干燥,活用热空气吹干。

这样清理后的工件,可以在焊前保持72h。

铝合金也可用机械方法清理。

如用0-00号纱布,或用电动或风动的钢丝刷等。

但为防止损伤工件表面、钢丝直径不得超过0.2mm,钢丝长度不得短于40mm,刷子压紧于工件的力不得超过15-20N,而且清理后须在不晚于2-3h内进行焊接。

为了确保焊接质量的稳定性,目前国内各工厂多在化学清理后,在焊前再用钢丝刷清理工件搭接的内表面。

铝合金清理后必须测量放有两铝合金工件的两电极间总阻值R。

方法是使用类似于点焊机的专用装置,上面的一个电极对电极夹绝缘,在电极间压紧两个试件,这样测出的R 值可以最客观地反映出表面清理的质量。

对于LY12、LC4、LF6铝合金R不得超过120微欧姆,刚清理后的R一般为40-50微欧,对于导电性更好的LF21、LF2铝合金以及烧结铝类的材料,R不得超过28-40微欧。

镁合金一般使用化学清理,经腐蚀后再在铬酐溶液中纯化。

这样处理后会在表面形成薄而致密的氧化膜,它具有稳定的电气性能,可以保持10昼夜或更长时间,性能仍几乎不变。

镁合金也可以用钢丝刷清理。