[新版]数控卧式镗床主动换刀机械手

卧式加工中心换刀机械手设计

卧式加工中心换刀机械手设计摘要机械手是自动换刀装置中交换刀具的主要工具它担负着把刀库上的刀具送到主轴上再把主轴上已用过的刀具返回刀库上的任务设计思路是用机械手的动作来实现对加工中心的换刀机械手的转动有回转液压缸运来实现其动力则由驱动系统实现加工中心的自动换刀装置通常是由刀库和机械手组成它是加工中心的象征又是加工中心成败的关键环节因此各加工中心制造厂家都在下大力研制动作迅速可靠性高的自动换刀装置以求在激烈的竞争中取得好效益自动换刀装置是加工中心的核心内容各厂家都在保密极少公开有关资料尤其机械手部分更是如此这种机械手的拔刀插刀动作大都由油缸动作来完成根据结构要求可以采用油缸动活塞固定或活塞动油缸固定的结构形式整个机械手由机械臂伸缩机构机械爪开合机构回转机构及装卸刀具直线运动机构组成SummaryThe machine hand changes the knife automatically to exchanges the main tool that knife have in the device it carry to have the knife the knife on the sends to the principal axis last useses again the principal axis the top already over ofthe knife has to return the knife the mission on the Designing the way of thinking is to uses the action of the machine hand realizes centrally to process to change the knife the machine turns to move the turn-over liquid presses the urn carries realize its motive is then from drive the system realizesProcess the central changing the knife the device automatically usually constitute with the machine from the knife it is a key to process the central symbol again is process the center success or failure linkTherefore each process the center manufactory house to all obtain the performance in descend strongly research to manufacture action quickly dependable highly automatically change the knife device in order to in the vigorous competition change the knife automatically the device is to process the central core contents each factory house is all at keep secret minimum amount public relevant data particularly the cent of machine hand is also suchThis kind of machine pulls out the knife and put the knife acts mostly from oil an action to completeRequest according to the construction can adopt the oil urn move the piston fixsOr the piston moves oil a fixed construction formWhole machine hand from flexible organization in machine arm the machine claw opens to match the organization turning round the organization and packing to unload the knife have the straight line the sport the organization constitutes 引言本次设计的题目是加工中心的自动换刀装置中的核心部件---机械手的设计机械手是自动换刀装置中交换刀具的主要工具它担负着把刀库上的刀具送到主轴上再把主轴上已用过的刀具返回刀库上的任务设计此机械手的目的是为了使加工中心能够更快的的工作使加工中心能够得到更加充分的利用以实现其的价值所在再者由于使用了机械手减少由于人工换刀带来的生产效率低并且容易出事故的弊端本次设计的内容主要有回转液压缸装置和机械运动的驱动系统对于其中动作的实现则由电气控制来实现由于本人能力及学识有限在设计中存在有很多缺陷望老师们能多加指导加工中心的总体布局盘式刀库的卧式加工中心卧式加工中心的主轴是水平设置的卧式加工中心刀库容量一般较大有的刀库可存放几百把刀具卧式加工中心的结构较立式加工中心复杂占地面积大价格也较高卧式加工中心较适用于加工箱体之类的零件特别对箱体零件上的一些孔和孔系以及孔和型腔与基准面有严格要求的箱体容易得到保证适合于批量加工卧式加工中心的功能较立式加工中心多在立式加工中心上加工不了的工件在卧式加工中心上一般都能加工21 技术条件我们所设计的加工中心的主要的技术参数有⑴刀库容量 24把刀⑵刀柄型号 40号刀柄⑶刀具最大直径 120㎜⑷刀具重量 11㎏⑸换刀时间 5s⑹选刀方式任选22 总体布局我们设计的加工中心的总体布局如图11所示图11 卧式加工中心的总体布局23 卧式加工中心的机械结构⑴主轴组件对加工中心主轴组件的基本要求是具有足够的刚度精度传递足够的功率和转矩以及高速运转和适应自动换刀的条件主轴轴承多采用高精度高刚度高速滚动轴承卧式加工中心的主轴组件按进给功能分有镗轴进给滑枕进给及非进给主轴等类型大多数采用非进给型主轴⑵立柱立柱有侧面导轨型与正面导轨型侧面导轨型立柱便于机床的总体设计制造成本也较低并抑易于与非数控卧式镗铣床建立模块化系列关系但这类立柱在机床工作时受力状况较差且热变形的对称性差因而对机床加工精度影响较大正面导轨型立柱多采用门式结构有较好的热对称结构和受力条件多数加工中心采用这种立柱形式工作台卧式加工中心可采用自动分度工作台数控回转工作台换刀机械手的设计31 刀具的交换装置com 自动换刀装置加工中心区别于NC镗铣床的主要特点就在于它具有根据工艺要求自动更换所需刀具的功能即自动换刀ATC机能机械手是自动换刀装置中交换刀具的主要工具它担负着把刀库上的刀具送到主轴上再把主轴上已用过的刀具返回刀库上的任务加工中心的自动换刀形式可分为有机械手换刀方式和无机械手换刀方式两类无机械手换刀方式适用于采用40号以下刀柄的小型加工中心或换刀次数少的用量型刀具的重型机床这种换刀方式没有机械手因而结构简单另外刀库回转是在工步与工步之间即非切削时进行的因此虽然刀库设置在立柱顶面却免去了刀库回转时的震动对加工精度的影响无机械手换刀方式中刀库可以是圆盘型直线排列式也可以是格子箱式等无机械手换刀方式中特别需要注意的是刀库转位定位的准确度为保证转位准确就要尽力消除刀库驱动传动链的间隙为此可采用双导程蜗杆蜗轮副或采用可以相互错位的两片齿轮结构形式或采用插销定位反靠定位等方法来准确定位圆盘型刀库可设在立柱顶上立柱主轴箱的侧面也可设在横梁一端或设在主轴箱上由主轴箱和刀库配合运动完成自动换刀动作直线排列式刀库可设在工作台上方也可设在工作台的一端或两端由主轴箱或工作台配合运动完成自动换刀动作格子箱式刀库可设在双工作台的中间换刀时小直径刀具可轴向取刀大直径刀具可径向取刀加工中心的自动换刀装置通常是由刀库和机械手组成它是加工中心的象征又是加工中心成败的关键环节因此各加工中心制造厂家都在下大力研制动作迅速可靠性高的自动换刀装置以求在激烈的竞争中取得好效益自动换刀装置是加工中心的核心内容各厂家都在保密极少公开有关资料尤其机械手部分更是如此无机械手换刀方式中特别需要注意的是刀库转位定位的准确度为保证转位准确就要尽力消除刀库驱动传动链的间隙为此可采用双导程蜗杆蜗轮副或采用可以相互错位的两片齿轮结构形式或采用插销定位反靠定位等方法来准确定位采用机械手进行刀具交换的方式应用的最为广泛这是因为机械手换刀有很大的灵活性而且可以减少换刀时间图见零号图自动换刀机械手换刀动作如表31所示表31 机械手的换刀动作机械手的种类加工中心换刀机械手的种类繁多可以说每个厂家都推出自己的独特的换刀机械手在加工中心的自动换刀系统中是机械手具体执行刀具的自动更换对其要求是迅速可靠准确协调由于加工中心机床的刀库和主轴其相对位置距离不同相应的换刀机械手的运动过程也不尽相同它们由各种形式的机械手来完成常见的机械手有⑴单臂单爪回转式机械手机械手摆动的轴线与刀具主轴平行机械手的手臂可以回转不同的角度来进行自动换刀换刀具的所花费的时间长用于刀库换刀位置的刀座的轴线相平行的场合如图所示图31 单臂单爪回转式机械手⑵单臂双爪回转式机械手图32 单臂双爪回转式机械手这种机械手的手臂上有两个卡爪两个卡爪有所分工一个卡爪只执行从主轴上取下旧刀送回刀库的任务另一个卡爪则执行由刀库取出新刀送到主轴的任务其换刀时间较上述单爪回转式机械手要短如图32所示⑶双臂回转式机械手俗称扁担式这种机械手的两臂各有一个卡爪可同时抓取刀库及主轴上的刀具在回转180°之后有同时将刀具归回刀库及装入主轴是目前加工中心机床上最为常用的一种形式换刀时间要比前两种都短如图33-a 所示图33-a 双臂回转式机械手这种机械手在有的设计中还采用了可伸缩的臂如图33-b 所示图33-b 双臂回转式机械手⑷双机械手这种机械手相当与两个单臂单爪机械手相互配合起来进行自动换刀其中一个机械手执行拔旧刀归回刀库另一个机械手执行从刀库取新刀插入机床主轴上如图34所示图34 双机械手⑸双臂往复交叉式机械手图35 双臂往复交叉式机械手这种机械手两臂可往复运动并交叉成一定角度两个手臂分别称作装刀手和卸刀手卸刀手完成往主轴上取下旧刀归回刀库装刀机械手执行从刀库取出新刀装入主轴整个机械手可沿导轨或丝杠作直线移动或绕某个转轴回转以实现刀库与主轴之间的运送刀具工作如图35所示⑹双臂端面夹紧式机械手这种机械手只是在夹紧部位上和前几种不同上述几种机械手均靠夹紧刀柄的外圆表面来抓住刀具而此种机械手则是夹紧刀柄的两个端面如图36所示图36 双臂端面夹紧式机械手由于双臂回转式机械手的动作比较简单而且能够同时抓取和装卸机床主轴和刀库集中的刀具换刀时间较短我们本次设计所要求的换刀时间为5秒故我们选用双臂回转式机械手如果我们采用不能伸缩的机械手由于机械手回转时其手部回转半径较大如刀库中刀具排得较密可能碰撞刀具且用这种类型的机械手直接在刀库与主轴之间换刀只宜采用顺序换刀或刀具编码式任意选刀不然换刀时间将增加故我们采用可伸缩式的双臂回转机械手com 手爪的选择1.单臂双爪式机械手的手爪这种机械手的手爪大都采用机械锁刀方式有些大型加工中心亦有采用机械加液压锁刀方式以保证大而重的刀具在换刀中不被甩出较普通采用的机械锁刀方式手爪弹簧销式手爪如图A-A放大图它是目前加工中心上用较多的一种手臂的两端个有一个手爪刀具被弹簧2推着的活动销4类似于人的手指顶靠在固定爪5中锁紧销3被弹簧1顶起使活动销4被锁住不能后退这就是保证了机械手在换刀过程中手爪中的刀具不会被甩出当手臂处于抓刀位置时锁紧销2被设置在主轴伸出端或刀库上的撞块压下活动销4就可以活动使得机械手可以抓住或放开主轴或刀库刀套中的刀具此外钳形手的杠杆手用得也较普遍锁销2在弹簧作用下其大直径外圆顶着止退销3杠杆手爪6就不能摆动张开手爪中的刀具就不会被甩出当抓刀或还刀时锁销2被装在刀库或主轴端处的撞块压回止退销3和杠杆手爪6就能摆动张开刀具就能装入或取出钳型手和杠杆手均为直线运动抓手机械手的手爪在抓住刀具后还必须具有锁刀功能以防止在换刀过程中掉刀或刀具被甩出当机械手松刀时刀库的夹爪既起着刀套的作用又起着手爪的作用对于双臂回转式机械手的手爪大都采用机械锁刀方式有些大型加工中心亦有采用机械液压锁刀方式以保证大而重的刀具在换刀中不被甩出手爪的形式有⑴机械锁刀手爪弹簧销式手爪使用这种形式的抓持机构手爪不需要设置专门的传递装置因而结构简单使用广泛但在机械手有旋转运动时为避免刀具甩脱手爪就必须有自锁夹持机构其结构较复杂⑵钳形杠杆机械手这种机械手手爪的张合需要动力传递装置传动较复杂但手爪的结构可较简单使用也较普遍⑶虎钳形指在手爪中设有定位销使刀具在手爪中定位用这种形式的夹持机构时刀具需经特殊补充加工不能使用标准刀具所以使用者较少我们在这里采用第一种手爪com 刀具的夹持在刀具自动交换装置上机械手抓刀具的方法大体上可以分为下列两类⑴柄式夹持轴向夹持⑵发兰式夹持这种夹持方式在刀具夹头的前端有供机械手用的发兰盘采用发兰式夹持当应用中间搬运装置时可以很方便地从一个机械手将刀具夹头过渡到另一个辅助机械手上去刀具夹头采用带洼形的法兰盘夹持刀夹在这里我们采用第一种夹持方式刀柄型号为BT40图37所示为标准刀具夹头的锥柄柄部由图可见刀柄圆柱部分的V形槽是供机械手夹持之用带V形槽圆柱右端按所装刀具例如钻头铣刀铰刀及镗杆等不同根据标准可设计成不同形式图37 刀柄的型式表3-1为日本BT标准刀柄的尺寸表3-1 日本BT标准刀柄的尺寸柄部型号锥体螺纹孔凸缘D1 L r l1 l2 l3 d1 g d2 t b BT40 4445 654 1 9 30 70 17 M1619 225 161 BT45 5715 828 12 11 38 70 21 M2023 29 193 BT50 6985 1018 15 13 45 90 25 M24 27353 257柄部型号凸缘参考尺寸L1 W D2 D3 T Y Y1 V d D4 BT40 21 012 53 63 25 16 16 166 10 75679BT45 26 012 68 80 30 32 32 212 12 95215 BT50 31 020 85 100 35 32 32 232 15 119019 32 机械手的驱动装置这种机械手的拔刀插刀动作大都由油缸动作来完成根据结构要求可以采用油缸动活塞固定或活塞动油缸固定的结构形式整个机械手由机械臂伸缩机构机械爪开合机构回转机构及装卸刀具直线运动机构组成图见自动换刀机械手的驱动装置和驱动装置外形com 手臂的伸缩运动回转头的两端对称分布着两个机械臂可以同时伸出抓刀机械臂伸缩机构由回转液压缸1见驱动外形图输出轴47齿轮44以及齿条39和45组成见自动换刀机械手图当压力油通过支架28和贯穿花键轴30的通孔见换刀机械手驱动装置图进入回转液压缸1时推动输出轴47转动轴上的齿轮44便带动齿条39和44作直线运动使两只机械臂同时伸出通过齿条39及44上的挡块52压向调整螺钉53来限制终点位置同时由左视图中的微动开关30发出信号以进行下一个动作当回转液压缸改变油路时机械臂便缩回com 手爪的开合见自动换刀机械手图机械臂的头部带有固定手爪14与活动手爪18用来夹持刀柄之用活动手爪18可绕小轴15转动其一端由弹簧杆19作用支靠在小轴20上当弹簧顶杆3未碰到挡块13而自由伸出时挡杆22在弹簧作用下其一端的斜面与活动手爪18的端部斜面台阶相靠从而将活动手爪18锁死当挡块13左移将弹簧顶杆3压入时顶杆3的一端迫使杠杆21顺时针转动这样杠杆21的一端将挡杆22的斜面自活动手爪18的端部斜面滑开因此当活动手爪18伸向刀柄拔刀或插刀后收回时刀柄表面可使活动手爪18压缩弹簧而稍微张开这样机械爪即可将刀柄抱住或退出与此同时齿条44或39上的挡杆压于调整螺钉而限位同时微动行程开关动作发出下一动作的信号由于机械爪伸向刀柄拔刀或插刀后收回都是当机械手处于轴向向左移动后的位置上进行的为了使机械手的活动手爪18在这时能从自锁状态下松开在机床床身立柱上设有固定杆35在机械臂的一侧有挡块装置挡块13锥孔盘4在端面上周向均匀分布有4个锥孔和轴9固定相连轴9装于支架12内其右端又与一端盖10用螺纹固定当挡块13未与固定杆35相碰时锥孔盘4处于与钢球5相对位置弹簧销11顶着端盖10使锥孔盘4紧靠于支架12的端面上此时机械臂的弹簧顶杆3自由伸出活动手爪1处8于锁死状态当机械手轴向向右移动后固定杆35迫使挡块13转动由于此时锥孔盘4端面上的锥孔与钢球5错开这样锥孔盘4即连同挡块13轴9端盖11压缩弹簧销11向左移动挡块13即将机械臂上的弹簧顶杆3压入将活动手爪18自锁紧状态下松开当机械爪伸出抓住刀柄后机械手轴向向左伸出此时挡块13亦同时离开固定杆35借弹簧1的作用将挡块13拉回原来的锥孔盘4上锥孔与钢球5相对的原始位置由弹簧销11的作用使挡块13又向右移动至锥孔盘4与支架12端面压紧的位置这时机械臂上的弹簧顶杆3又自由伸出将活动手爪18锁死保证机械手将刀具拔出后机械手能将刀具可靠地夹紧com 回转运动见驱动装置图回转机械用来实现刀具的交换动作由图驱动外形装置图可见它由手臂14回转座51组成的手臂14与花键轴50固定连接花键轴与两个花键套筒49相连后者则由固定在机床立柱上回转座51上的两个滚动轴承支撑齿轮41通过花键轴套筒安装在花键轴的右端回转液压缸的结构见第三张图回转缸壳体79和上端盖86下端盖74定片93间均用螺钉联接并将它们作为一体通过上端盖与固定在立柱上转轴2支承在上下端盖上与动片90固定联接其伸出端通过花键轴部分与中间座的齿轮联接向手臂传递运动当液压缸通入高压油而使转轴转动时通过传动齿轮99带动齿轮41回转这样由花键轴50带动手臂14转动其转角两相对180°的极限位置可由螺钉67及53限定同时由螺钉65及68压下微动开关69及52发出到位信号以进行下一个动作com 直线运动回转头14的向左或向右拔刀或插刀的直线运动是由液压缸来实现液压缸座系固定于机床立柱上活塞杆端部有联接件与花键轴相连当活塞杆因液压缸进入高压油而向左或向右运动时通过联接件即可带动花键轴作直线运动从而带动回转头及机械手臂作向左或向右运动在液压缸两端设有缓冲装置可防止活塞与液压缸端面的撞击当活塞在左右两极限位置时都设有可调挡块由微动开关作用发出到位信号需要提醒的是既要保证不漏油又要保证机械手动作灵活过紧的密封往往影响机械手的正常动作这种液压缸活塞驱动的机械手每个动作结束之前均需设置缓冲机构以保证机械手的工作平稳可靠缓冲结构可以是小孔节流可以外接节流阀或是缓冲阀等为了使机械手工作平稳可靠除了要设有缓冲机构外还要考虑尽可能减小机械手的惯量圆柱体围绕旋转中心的运动惯量可由下式确定J J0WR298 com2式中 J0圆柱体绕其自身中心的惯量N·m·s2W圆柱体的重量NR旋转半径 m由上式可见惯量与物体重量成正比与旋转半径的平方成正比因此要尽可能采用密度小质量请的材料制造有关的零件要尽可能的减小机械手的回转半径由于液压驱动的机械手需要采用严格的密封因此还需要缓冲机构33 设计计算com 手指夹紧力的计算手指对工件的夹紧力可按下式计算N≥k1k2k3G kg·f式中k1安全系数通常取122我们取k1 18k2动载系数主要考虑惯性力的影响可按k2=1+ag估算a为机械手在搬运过程中的加速度单位为ms2a=98ms2g为重力加速度所以这里k2 1k3方位系数按《机械工程手册》第10卷表562-3选取k3 0911我们取k3 10G被夹持工件的重量单位kg这里G 11kg则我们设计的机械手手指的夹紧力为N≥18×1×10×11 kg·f 198 kg·fcom 齿轮的设计齿轮传动按照两齿轮轴在机构中相对位置的不同分为两轴相互平行两轴相交和两轴交错即不平行也不相交三类用与平行轴传动的有直齿斜齿圆柱齿轮直齿斜齿内齿轮直齿斜齿缘这些齿轮有称为平面齿轮用与相交轴传动的有两轴线垂直相交和两轴线相交但不垂直的直齿圆弧齿延伸外摆线齿锥齿轮用与交错轴传动的有螺旋齿轮蜗轮蜗杆和轴线偏置的锥齿轮双曲线齿轮这些齿轮又称空间齿轮齿轮齿形曲线主要采用渐开线其它还有摆线圆弧线等由于渐开线齿形容易制造便于安装所以大多数齿轮采用渐开线齿形齿形标准摘自JB-100-60JB304-62齿轮传动是机械传动中最重要的传动之一形式很多应用广泛传递的功率近十万千瓦圆周速度可达200ms齿轮传动按照两齿轮轴在机构中相对位置的不同一齿轮传动主要特点①效率高在常用的机械传动中以齿轮传动的效率为最高如一级圆柱齿轮的效率可达99这对大功率传动十分重要因为即使效率只提高1也有很大的经济效益②结构紧凑在相同的使用条件下齿轮传动所需的空间尺寸一般较小③工作可靠寿命长设计制造正确合理使用维护良好的齿轮工作十分可靠寿命可长达一二十年这也是其它机械传动所不能比拟的这对车辆及矿井内工作的机器尤为重要④传动比稳定传动比稳定往往是对传动性能的基本要求齿轮传动获得广泛应用也就是由于这一特点但是齿轮传动的制造及安装精度要求高价格较贵且不宜用于传动距离大的场合齿轮传动可做成开式半开式及闭式如在农业机械建筑机械以及简易的机械设备中有一些齿轮传动没有防尘罩或机壳齿轮完全暴露在外边这叫开式齿轮传动这种传动外界杂物极易侵入而且润滑不良因此工作条件不好轮齿也极易磨损故只宜用于低速传动当齿轮传动装有简易的防护罩有时还把大齿轮部分地浸入油池中则称为半开式齿轮传动它的工作条件虽有改善但仍不能做到防止外界杂物侵入润滑条件也不算最好而汽车机床航空发动机等所用的齿轮传动都是装在精确加工而且封闭严密的箱体机匣内这称为闭式齿轮传动齿轮箱它与开式或半开式相比润滑及防护等条件最好多用于重要的场合二设计原则所设计的齿轮传动在具体的工作情况下必须具有足够的相应的工作能力以保证在整个工作寿命期间不致失效目前设计一般使用的。

数控机床的自动换刀系统操作指南

数控机床的自动换刀系统操作指南数控机床的自动换刀系统是现代机床中重要的工具,它的作用是实现多种刀具的自动切换,提高生产效率和加工精度。

本文将为您介绍数控机床的自动换刀系统的操作指南。

1. 系统概述数控机床的自动换刀系统由控制单元、刀库、刀臂、刀具以及相关传感器组成。

通过控制单元的指令,刀库中的刀具可以自动切换到刀臂上,实现刀具的自动更换。

2. 操作前的准备在操作数控机床的自动换刀系统之前,首先要进行以下的准备工作:- 确认机床的电源是否正常,机床内部是否处理干净。

- 确认自动换刀系统的刀库是否存放有足够的刀具。

- 确认程序中的执行代码是否正确,不会发生刀具碰撞。

3. 操作步骤以下是数控机床的自动换刀系统的操作步骤:(1) 手动操作模式:首先将机床设置为手动操作模式,确保机床处于不会自动运行的状态。

(2) 加载刀具:通过控制单元的操作指令,将所需刀具从刀库中选取出来。

(3) 位置定位:使用机床的控制面板或相关软件对刀臂进行位置定位,使其准确匹配刀具的安装位置。

(4) 刀具安装:将选取的刀具正确安装到刀臂上,确保刀具牢固固定,避免出现松动的情况。

(5) 参数设定:在机床的控制面板或相关软件中设定刀具的相关参数,如切削速度、进给速度等。

(6) 刀具校对:在刀具安装完成后,进行刀具校对的操作,确保刀具位置的准确性。

(7) 确认操作:在进行自动换刀操作之前,要仔细确认刀具的安装是否正确,刀具是否符合加工要求。

(8) 运行程序:确认刀具安装正确后,将机床切换到自动运行模式,在控制单元中选择相应的程序,运行自动换刀操作。

(9) 监测切换:在自动换刀操作过程中,通过机床的控制面板或相关软件实时监测刀具的切换过程,确保刀具的准确切换。

(10) 完成切换:当刀具切换完成后,机床会自动停止,并显示切换完成的提示信息。

4. 常见问题及解决方法在使用数控机床的自动换刀系统时,可能会遇到以下的问题,下面为您提供一些建议的解决方法:- 刀具松动:检查刀具安装是否正确,确保刀具紧固螺母牢固固定。

数控加工系统的自动换刀装置

第二节数控加工系统的自动换刀装置为了进一步提高数控机床的加工效率,数控机床向着工件在一台机床上经一次装夹可完成多道工序或全部工序加工的方向发展,从而出现了各种类型的加工中心机床和车削中心机床。

这类机床为了完成不同工序的加工工艺,需使用多种刀具,因此必须有自动换刀装置。

自动换刀装置应满足换刀时间短、刀具重复定位精度高、刀具储存量足够、结构紧凑及安全可靠等要求。

各类数控机床的自动换刀装置的结构取决于机床的类型、工艺范围、使用刀种类和数目。

目前数控机床使用的自动换刀装置主要有转塔式自动换刀和刀库式自动换刀二种。

一、转塔式自动换刀装置转塔式自动换刀装置又分回转刀架式和转塔头式二种,回转刀架式用于各种数控车床和车削中心机床。

转塔头式多用于数控钻、镗、铣床。

(一)回转刀架换刀回转刀架换刀是一种简单的自动换刀装置。

在回转刀架各刀座安装或夹持各种不同用途的刀具,通过回转刀架的转位实现换刀。

回转刀架可在回转轴径向和轴向安装刀具。

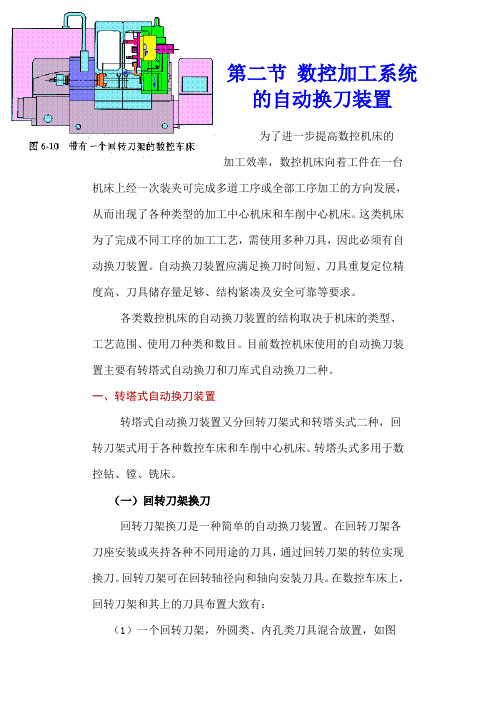

在数控车床上,回转刀架和其上的刀具布置大致有:(1)一个回转刀架,外圆类、内孔类刀具混合放置,如图6-10所示。

(2)两个回转刀架,分别布置外圆和内孔类刀具。

如图6-11所示,上刀架的回转轴与主轴平行,用于装外圆类刀具;下刀架的回转轴与主轴垂直,用于装内孔类刀具。

图6-11 带有两个回转刀架的数图6-12 双排回转刀架外形图控车床(3)一个回转刀架,外圆类、内孔类刀具分别布置在刀架的一侧面,如图6-12所示。

回转刀架的回转轴与主轴倾斜,每个刀位上可装两把刀具,用于加工外圆和内孔。

回转刀架的工位数最多可达20余个,但最常用的是8、10、12和16工位4种。

工位数越多,刀间夹角越小,非加工位置刀具与工件相碰而产生的干涉可能性越大;在刀架布刀时要给予考虑,避免发生干涉现象。

回转刀架在结构上必须具有良好的强度和刚度,以承受粗加工时切削抗力和减小刀架在切削力作用下的位移变形,提高加工精度。

回转刀架还要选择可靠的定位方案和定位结构,以保证回转刀架在每次转位之后具有高的重复定位精度。

数控机床自动换刀装置

02

数控机床自动换刀装置 的结构与设计

刀库设计

刀库容量

根据数控机床的加工需求, 合理设计刀库容量,确保 能够存放足够数量的刀具。

刀具存放方式

采用合适的刀具存放方式, 如刀具架、刀具套等,以 便于刀具的存取和管理。

刀库布局

根据数控机床的整体布局 和加工要求,合理布置刀 库的位置和方向,以提高 换刀效率和加工精度。

例如,在发动机缸体的加工中,需要使用不同种类的刀具进行粗加工、半精加工和精加工。数控机床 自动换刀装置可以在加工过程中自动识别需要更换的刀具,并快速、准确地完成换刀操作,保证了加 工过程的连续性和稳定性。

应用案例二:航空航天业

航空航天业对零部件的加工精度和效率要求极高,数控机床自动换刀装置在航空 航天业中也有着广泛的应用。例如,在飞机机身和机翼的制造中,需要使用大型 五轴数控机床进行加工,而大型五轴数控机床的换刀时间较长,影响了加工效率 。

数控机床自动换刀装置的应用,可以大大缩短换刀时间,提高加工效率。同时, 由于航空航天业对零部件的加工精度要求极高,数控机床自动换刀装置的精确性 和稳定性也得到了充分验证,为航空航天业的发展提供了有力支持。

应用案例三:模具制造业

模具制造业是数控机床自动换刀装置的重要应用领域 之一。在模具的制造过程中,需要使用不同种类的刀 具进行粗加工、半精加工和精加工。数控机床自动换 刀装置的应用,可以大大提高模具的加工效率和精度 。

分类与比较

按换刀方式分类

数控机床自动换刀装置可分为机械手换刀和机器人换刀两种 方式。机械手换刀方式具有结构简单、成本低等优点,但换 刀速度较慢;机器人换刀方式具有换刀速度快、精度高等优 点,但结构复杂、成本较高。

按刀库类型分类

数控机床自动换刀装置可分为固定刀库和旋转刀库两种类型 。固定刀库具有容量大、换刀速度快等优点,但结构复杂、 成本较高;旋转刀库具有结构简单、成本低等优点,但容量 较小、换刀速度较慢。

数控镗铣床换刀机械手设计

数控镗铣床换刀机械手设计摘要为了更好的应用,机床工业中的对应机械手获得了广泛的研究,然而,有限的工作空间,比较差的灵活性,复杂对应机械手的难于设计,导致人们把目光投向于少于6个自由度的对应机械手,本篇论文描述了几个在自由度的数量和类型上都不相同的对应机械手,这些对应机械手可被用语对应运动机器,运动模拟器和工业机器人。

关键词:对应机械手;对应运动机械;自由度;机器人Abstractllel manipulators for the machine tool Industry have been studied extensively for various industrial applications. However, limited useful workspace areas, the poor mobility, and design difficulties of more complex parallel manipulators have led to mare interest in parallel manipulators with less than six degrees of freedom (DoFs). Several parallel mechanisms with various numbers and types of degrees of freedom are described in this paper, which can be used in parallel kinematics machines, motion simulators, and industrial robots.Key words:parallel manipulator;parallel kinematic machine;degree of freedom;robot目录绪论 (5)1机械手的相关介绍 (6)1.1数控技术的发展历程 (6)1.2 数控加工中心的基本功能 (6)1.3 加工中心的组成部分 (7)1.3.1 刀库 (7)1.3.2 刀具交换装置 (7)1.3.3 运刀装置 (8)1.3.4 刀具编码装置 (8)1.3.5 刀具识别装置 (9)1.4 刀库的驱动及定位 (9)1.5 我国数控技术的发展状况 (10)1.6 数控技术的发展趋势 (10)2 换刀机械手的总体方案设计 (11)2.1 设计任务 (11)2.2 机械手的平稳性 (11)2.3机械手的运动特性分类 (13)2.4 开关型机械手的速度及位置控制 (13)2.5 机械传动行机械手的速度及位置控制 (14)2.6 机械手类型确定 (14)2.7 驱动系统及电控统的选择 (14)3 总体结构设计 (19)3.1 手爪部分设计 (19)3.2 机械手手臂设计 (19)3.3 机械手传动结构的设计 (22)4 换刀机械手的参数和计算 (25)4.1 手臂的弯曲变形 (25)4.2 电动机的选择 (26)5 换刀过程 (27)致谢 (31)参考文献 (32)绪论随着我国工业生产的飞跃发展,自动化程度的迅速提高,实现工件的装卸、转向、输送或操持焊枪、喷枪、扳手等工具进行加工、装配等作业的自动化,已越来越引起人们的重视。

数控机床自动换刀系统

数控机床自动换刀系统一.概述要实现一次装夹多工序加工,在数控机床上必需具备自动换刀功能。

实现刀库与机床主轴之间刀具的装卸与传递功能的装置称为自动换刀系统。

自动换刀已广泛地用于镗铣床、铣床、钻床、车床、组合机床和其它机床。

使用自动换刀系统,协作精密的数控转台,不仅扩大了数控机床的使用范围,削减了生产面积,还可使机加工时间提高到70% ~80%,显著提高了生产率。

由于零件在一次安装中完成多工序加工,大大削减了零件安装的定位次数,从而进一步提高了加工精度。

自动换刀系统应当满意换刀时间短,刀具重复定位精度高,刀具储存数量足够,结构紧凑,便于制造、修理、调整,应有防屑、防尘装置,布局应合理等要求。

同时也应具有较好的刚性,冲击、振动及噪声小,运转平安牢靠等特点。

自动换刀系统的形式和详细结构对数控机床的总体布局、生产率和工作牢靠性都有直接的影响。

二.组成及其形式自动换刀系统由刀库、选刀机构、刀具交换机构(如机械手)、刀具在主轴上的自动装卸机构等部分组成。

自动换刀系统的形式是多种多样的,换刀的原理及结构的简单程度也不同,但一般可分为以下两大类:由刀库和主轴的相对运动实现刀具交换。

用这种形式交换刀具时,主轴上用过的刀具送回刀库和从刀库中取出新刀,这两个动作不能同时进行,选刀和换刀由数控定位系统来完成,因此换刀时间长,换刀动作也较多。

由机械手进行刀具交换。

由于刀库及刀具交换方式的不同,换刀机械手也有多种形式。

图1 换刀机械手的形式图1(a),(b),(c)为双臂回转机械手,能同时抓取和装卸刀库和主轴(或中间搬运装置)上的刀具,动作简洁,换刀时间短。

图(d)虽然不是同时抓取刀库和主轴上的刀具,但换刀预备时间及将刀具还回刀库的时间与机加工时间重复,因而换刀时间也很短。

抓刀运动可以是旋转运动,也可以是直线运动。

图1(a)为钩手,抓刀运动为旋转运动;图(b)为抱手,抓刀运动为两个手指旋转;(c)和(d)为叉手,抓刀运动为直线运动。

自动换刀装置

5.2 刀架换刀

• 一、排刀式刀架

图5-6 排刀式刀架布置图

17

图5-7 快换台板

18

二、经济型数控车床方刀架

• 经济型数控车床方刀架是在普通车床四方刀架 的基础上发展的一种自动换刀装置,其功能和 普通四方刀架一样,有四个刀位,能装夹4把 不同功能的刀具,方刀架回转时,刀具交换一 个刀位,但方刀架的回转和刀位号的选择是由 加工程序指令控制。换刀时方刀架的动作顺序 是:刀架抬起、刀架转位、刀架定位和夹紧刀 架。为完成上述动作要求,要有相应的机构来 实现,下面就以WZD4型刀架为例说明其具体结 构,

9

三、识别装置

• 刀具(刀座)识别装置是自动换刀系统 中重要组成部分,常用的有下列几种。

• 1.接触式刀具识别装置 • 2.非接触式刀具识别装置

10

1.接触式刀具识别装置

图5-3 接触式刀具识别装置 1-刀柄 2-识别装置 3-触针 4-编码环

11

2.非接触式刀具识别装置

• 非接触式刀具识别装置没有机械直接接 触,因而无磨损、无噪声、寿命长、反 应速度快,适应于高速、换刀频繁的工 作场合。常用的有磁性识别和光电识别。

各种类型的自动换刀 数控机床。尤其是对 使用回转类刀具的数 控镗、铣床类立式、

卧式加工中心机床。

用机械手配 合刀库进行 换刀

刀库只有选刀运动,

机械手进行换刀运 动,刀库容量大

要根据工艺范围和机 床特点,确定刀库容 量和自动换刀装置类 型。

4

二、刀具的选择 自动选刀:按数控装置的刀具选择指令, 从刀库中将所需要的刀具转换到取刀位置, 称为自动选刀。

• (1)刀架抬起 • (2)刀架转位 • (3)刀架压紧 • (4)转位液压缸复位

卧式加工中心换刀机械手

换刀装置作为加工中心的重要组成部分,其主要作用在于减少加工过程中的非切削时间,提高生产率,降低生产成本,进而提升机床乃至整个生产线的生产力题目是中功率调频无线电发射机设计以前没写过这方面的论文给个格式也行最好有范文做个例子希望写过的学长学姐给点指点小弟在这里先谢大家了开题报告一、设计题目卧式加工中心的机械手升降机构二、课题研究的目的、意义在机械工业中,应用机械手的意义可以概括如下:1)以提高生产过程中的自动化程度应用机械手有利于实现材料的传送、工件的装卸、刀具的更换以及机器的装配等的自动化的程度,从而可以提高劳动生产率和降低生产成本2)以改善劳动条件,避免人身事故在高温、高压、低温、低压、有灰尘、噪声、臭味、有放射性或有其他毒性污染以及工作空间狭窄的场合中,用人手直接操作是有危险或根本不可能的,而应用机械手即可部分或全部代替人安全的完成作业,使劳动条件得以改善在一些简单、重复,特别是较笨重的操作中,以机械手代替人进行工作,可以避免由于操作疲劳或疏忽而造成的人身事故3)可以减轻人力,并便于有节奏的生产应用机械手代替人进行工作,这是直接减少人力的一个侧面,同时由于应用机械手可以连续的工作,这是减少人力的另一个侧面因此,在自动化机床的综合加工自动线上,目前几乎都没有机械手,以减少人力和更准确的控制生产的节拍,便于有节奏的进行工作生产综上所述,有效的应用机械手,是发展机械工业的必然趋势三、国内外现状和发展趋势工业机械手是近几十年发展起来的一种高科技自动化生产设备工业机械手的是工业机器人的一个重要分支它的特点是可通过编程来完成各种预期的作业任务,在构造和性能上兼有人和机器各自的优点,尤其体现了人的智能和适应性机械手作业的准确性和各种环境中完成作业的能力,在国民经济各领域有着广阔的发展前景机械手是在机械化,自动化生产过程中发展起来的一种新型装置在现代生产过程中,机械手被广泛的运用于自动生产线中,机械人的研制和生产已成为高技术邻域内,迅速发殿起来的一门新兴的技术,它更加促进了机械手的发展,使得机械手能更好地实现与机械化和自动化的有机结合机械手虽然目前还不如人手那样灵活,但它具有能不断重复工作和劳动,不知疲劳,不怕危险,抓举重物的力量比人手力大的特点,因此,机械手已受到许多部门的重视,并越来越广泛地得到了应用自动换刀装置是数控加工中心在工件的一次装夹中实现多道工序加工不可缺少的装置,主要由刀库、机械手和驱动装置几部分组成机械手和驱动装置是两个关键部分,根据驱动装置的不同,自动换刀装置可分为凸轮式、液压式、齿轮式、连杆式及各种机构复合式,其中以凸轮式用得较多发达国家数控加工中心的立式自动换刀机械手主要采用凸轮式,我国加工中心技术起步较晚,对自动换刀机械手研究较少进入20世纪90年代后,北京机床研究所、大连组合机床研究所、济南第一机床厂、青海机床厂以及陕西省的秦川机床厂都对立式自动换刀机械手进行了研究和开发迄今为止,我国制造的加工中心配置的自动换刀机械手大多数是进口的其主要原因:一是国内生产的换刀机械手质量较差,成本也不低;二是进口换刀机械手价格虽然较高,但在整个加工中心中所占份额不大作为加工中心的配套技术,自动换刀机械手的研究和开发将直接影响到我国自动化生产水平的提高,从经济上、技术上考虑都是十分必要的立式换刀机械手和卧式换刀机械手已得到广泛应用20世纪90年代以来,数控加工技术得到迅速的普及和发展,数控机床在制造业得到了越来越广泛的应用带有自动换刀系统的数控加工中心在现代先进制造业中起着愈来愈重要的作用,它能缩短产品的制造周期,提高产品的加工精度,适合柔性加工加工中心是数控机床中较为复杂的加工设备,由于其具有多种加工能力而得到广泛的应用,其强大的加工能力和效率得益于其配置的自动换刀装置(A u2tomat ic Too lChanger)加工中心自动换刀装置是实现多工序连续加工的重要装置,其结构设计及其控制是实现加工中心设计制造的关键加工中心的换刀过程较为复杂,动作多,动作间的相互协调关系多,因而自动换刀系统性能的好坏直接影响加工效率的高低四、研究内容及方案拟定各已知的参数和要求如下:①机械手装置的行程:1260mm;②机械手重:m1=40kg;③刀具的最大质量:m2=10kg;④机械手的回转及装卸刀具装置质量:m3=200kg;⑤换刀时间:t1=3s;⑥刀具的升降时间:t2=6s机械手基本形式的选择:常见的工业机械手根据手臂的动作形态,按坐标形式大致可以分为以下4种:(1)直角坐标型机械手;(2)圆柱坐标型机械手;(3)球坐标(极坐标)型机械手;(4)多关节型机械手其中圆柱坐标型机械手结构简单紧凑,定位精度较高,占地面积小,能够较容易地实现凸轮轴加工机床的运动要求(5)机械手主要由执行机构、驱动机构和控制系统三大部分组成(6)机械手的工艺流程:机械手原位→机械手前伸→机械手上升→机械手抓取并夹紧→机械手后退→机械手前进(小车)→小车停止→机械手左转90°→机械手前伸→机械手松开→机械手后退(小车)→机械手下降→机械手右转90°→小车后退→退至原位控制系统的选择:1.考虑到机械手的通用性,同时使用点位控制,因此我们采用可编程序控制器(PLC)对机械手进行控制.2.国际上生产可编程序控制器的厂家很多,如日本三菱公司的F系列PC,德国西门子公司的SIMATIC N5系列PC、日本OMRON(立石)公司的C型、P型PC等考虑到本机械手的输入输出点不多,工作流程较简单,同时考虑到制造成本,因此在本次设计中选择了OMRON公司的C28P 型可编程序控制器3.气动机械手的工作流程如下:(1)当按下机械手启动按钮之后,首先立柱右转电磁阀通电,机械手右转,至右限位开关动作(2)立柱上升电磁阀通电,立柱上升,至上限位开关动作(3)手臂伸长电磁阀通电,手臂开始伸长,至限位开关动作(4)手腕逆时针转电磁阀通电,手腕逆时针转动,至逆时针转限位开关动作(5)立柱下降电磁阀通电,立柱下降,至下限位开关动作(6)手爪抓紧电磁阀通电,手爪抓紧,至限位开关动作(7)立柱上升电磁阀通电,立柱上升,至上限位开关动作(8)手腕逆时针转电磁阀通电,手腕逆时针转动,至逆时针转限位开关动作(9)手腕收缩电磁阀通电,手腕收缩,至限位开关动作(10)立柱左转电磁阀通电,机械手左转,至左限位开关动作(11)手臂伸长电磁阀通电,手臂开始伸长,至限位开关动作(12)手腕逆时针转电磁阀通电,手腕逆时针转动,至逆时针转限位开关动作(13)立柱下降电磁阀通电,立柱下降,至下限位开关动作(14)手爪松开电磁阀通电,手爪松开,至限位开关动作(15)手腕收缩电磁阀通电,手腕收缩,至限位开关动作完成一次循环,然后重复以上循环动作按下停止按钮或停电时,机械手停止在现行的工步上,重新启动时,机械手按上一工步继续工作电动机的选择:本系统采用110BF反应式步进电机为执行元件,其步距角为每步0.75o,整个控制系统硬件组成如图:步进电机是一种将电脉冲信号转换成直线位移或角位移的执行元件,广泛应用于工业控制系统中其机械角位移和转速分别与输入电机绕组的脉冲个数和脉冲频率成比例,通过改变电脉冲频率可在大范围内进行调速;同时,该电机还能快速启动、制动、反转和自锁;此外,步进电机易于实现与计算机或其它数字元件接口,适用于数字控制系统步进电机通电相序的方向控制以软件代替环形脉冲分配器,实现对相序的直接控制,各相脉冲输出由并行口直接控制,将控制字(步进电机各相通断电顺序)从内存中读出,然后送到单片机并行口中输出,从而实现步进电机的正、反转使用这种方案不仅简化了系统的硬件线路,降低了成本,而且还可以根据控制系统的需要,灵活地改变步进电机的运行方式采用三相六拍步进电机,电机正转时通电顺序为:A-AB-B-BC-C-CA-A;反转时的通电顺序为:A-AC-C-CB-B-BA-A 此外,控制进给脉冲的频率,改变单片机输出端口状态代码(输出字)之间的间隔时间,即可调整电机的转速,实现刀盘的加速-恒速-减速之间的转换,从而缩短换刀时间,提高换刀效率应收集的资料及参考文献:⑴金属切削机床与数控机床张俊生主编1994年8月第一版⑵数控机床的结构与传动北京航空学院机械加工教研室编1977年9月第一版⑶数字控制技术与数控机床杨有君主编1999年10月⑷实用数控机床技术手册1993年8月第一版⑸现代数控机床结构设计王爱玲主编1999年9月⑹现代数控机床毕承恩丁乃建等1991年12月第一版⑺试谈数控机床加工中心的结构设计机械制造出版社1994年1月五、进度安排1、2010.3.1~3.14毕业设计调研,完成科技译文及开题报告;(科技译文不少于3000汉字)2、2010.3.15~6.6完成总体设计、零部件设计、控制电路设计等;(完成4张零号图,要求CAD出图;具体落实到每个人内容有所不同,时间段相同)3、2010.6.7~6.20完成设计(论文)说明书(40~60页,要求打印);4、2010.6.21~6.25评审、答辩(给出成绩及评语,注意答辩时间2010年6月15--20日,请在15日前完成所有任务)六、参考文献1.《机械设计手册》(1-5卷)徐灏主编机械工业出版社2.《简明实用机械手册》(第二版)上海市机械工程学会编机械工业出版社3.《汽车构造(下册)》陈家瑞主编机械工业出版社4.《机械设计图册》成大先主编化学工业出版社5.《机械设计》(第六版)西北工业大学濮良贵、纪名刚主编高等教育出版社6.《机械制造装备设计》冯辛安主编机械工业出版社7.《现代机构手册》(上、下册)孟宪源主编机械工业出版社8.《机械设计常用元器件手册》(上、下册)刘仁家等编机械工业出版社9.《机床课程设计指导书》吉林工业大学机床教研室宋在明陶永兰编1997.2 10.《几何量公差与检测》(第三版)甘永立主编上海科学技术出版社11.《新编液压工程手册(上,下册)》雷天觉北京理工大学出版社回答者:tangyu5266|二级采纳率:13%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

[新版]数控卧式镗床主动换刀机械手设计题目:数控卧式镗床自动换刀机械手学生姓名:学号:专业班级:学部:指导教师:2012年05月24日摘要在当今大规模制造业中,企业为提高生产效率,保证产品质量,普遍重视生产过程的自动化程度,机械手作为自动化生产线上的重要成员,逐渐被企业所认同并采用。

机械手的技术和应用程度在一定程度上反应了一个国家工业自动化的水平。

目前,机械手主要承担着焊接、喷涂、搬运以及堆垛等重复性并且劳动强度极大的工作,工作方式一般采用示教再现的方式。

本文将设计一台四自由度的机械手,主要的功用就是自动换刀。

首先,本文将设计机器人的底座、大臂、小臂和机械手的结构,然后选择合适的传动方式、驱动方式,搭建机器人的结构平台;在此基础上,本文将设计该机器人的控制系统,包括数据采集卡和伺服放大器的选择、反馈方式和反馈元件的选择、电子板电路的设计以及控制软件的设计,重点加强控制软件的可靠性和机器人运行过程的安全性,最终实现的目标包括:关节的伺服控制和制动问题、实时监测机器人的示教编程和在线修改程序、设置参考点和回参考点。

关键词:自动换刀机械手;数控示教编程;液压伺服;制动全部设计资料联系小企鹅:229780692KeyWords:robot ; playback; servocontrol; brake目录摘要 ...................................................................... 错误~未定义书签。

Abstract ........................................................... .............. 错误~未定义书签。

1引言 ..................................................................... . (1)1.1机械手的分类 ..................................................................... .. (1)1.1.1机械手的简史 ..................................................................... . (2)1.1.2机械手的现状 ..................................................................... . (3)1.1.3机械手的发展趋势 (5)1.1.4机械手的组成 ..................................................................... . (5)1.2应用机械手的意义 ..................................................................... (7)1.3 课题的工作要求 ..................................................................... ......... 8 2 机械手的结构设计 ................................................ 错误~未定义书签。

2.1手部结构 ......................................................... 错误~未定义书签。

2.1.1手部结构的设计 ................................... 错误~未定义书签。

2.1.2手的夹持误差精度 ............................... 错误~未定义书签。

2.1.3弹簧的设计计算 ................................... 错误~未定义书签。

3 伸缩臂的结构设计 ................................................ 错误~未定义书签。

3.1伸缩臂设计的基本要求 ................................. 错误~未定义书签。

3.2伸缩臂机构结构设计 ..................................... 错误~未定义书签。

3.2.1伸缩臂液压缸参数计算 ....................... 错误~未定义书签。

3.2.2导轨的设计选择 ................................... 错误~未定义书签。

4滑座的伸缩和手架的旋转机构的设计 ................... 错误~未定义书签。

4.1滑座伸缩机构结构设计 ................................. 错误~未定义书签。

4.2回转机构结构设计 ......................................... 错误~未定义书签。

5 电动机的选择与减速装置的设计 ........................ 错误~未定义书签。

5.1电动机的选择 ................................................. 错误~未定义书签。

5.2减速装置的设计 ............................................. 错误~未定义书签。

6 升降机构的设计 .................................................... 错误~未定义书签。

6.1滚珠丝杠的选用与设计 ................................. 错误~未定义书签。

6.1.1滚珠丝杠的设计计算 ........................... 错误~未定义书签。

6.1.2轴承的选择与分析 ............................... 错误~未定义书签。

6.2控制系统与检测机构 ..................................... 错误~未定义书签。

结论 ..................................................................... ..... 错误~未定义书签。

参考文献 ..................................................................... ................................. 39 致谢 ..................................................................... . (41)1引言1.1机械手的分类机械工业是国民的装备部,是为国民经济提供装备和为人民生活提供耐用消费品的产业。

不论是传统产业,还是新兴产业,都离不开各种各样的机械装备,机械工业所提供装备的性能、质量和成本,对国民经济各部门技术进步和经济效益有很大的和直接的影响。

机械工业的规模和技术水平是衡量国家经济实力和科学技术水平的重要标志。

因此重要标志。

因此,世界各国都把发展机械工业作为发展本国经济的战略重点之一。

工业机械手是近几十年发展起来的一种高科技自动化生产设备。

工业机械手是工业机器人的一个重要分支。

它的特点是可以通过编程来完成各种预期的作业任务,在构造和性能上兼有人和机器各自的优点,尤其体现了人的智能和适应性。

机械手作业的准确性和各种环境中完成作业的能力,在国民经济各领域有着广阔的发展前景。

机械手是在机械化,自动化生产过程中发展起来的一种新型装置。

在现代生产过程中,机械手被广泛的运用于自动生产线中,机器人的研制和生产已成为高技术领域内,迅速发展起来的一门新兴的技术,它更加促进了机械手的发展,使得机械手能更好的实现与机械化和自动化的有机结合,机械手虽然目前还不如人手那样灵活,但它具有能不断重复工作和劳动,不知疲倦,不怕危险,抓举重物的力量比人手力大的特点。

因此,机械手已受到许多部门的重视,并越来越广泛的得到了应用。

机械手技术涉及到力学、机械学、电气液压技术、自动控制技术、传感技术和计算机技术等科学领域,是一门跨学科综合技术。

机械手是一种能自动化定位控制并可重新编程以变动的多功能机器,他有多个自由度,可用来搬运物体以完成在各个不同环境中的工作。

机械手一般分为三类:第一类是不需要人工操作的通用机械手。

它是一种独立的不附属于某一主机的装置。

它可以根据任务的需要编程、以完成各项规定的操作。

它的特点是具备普通机械的性能之外,还具备通用机械、记忆智能的三元机械。

第二类是需要人工操做的,称为操作机。

它起源于原子、军事工业,先是通过操作机来完成特定的作业,后来发展到用无线电讯号操作机来进行探测月球等。

工业中采用的锻造操作机也属于这一范畴。

第三类是用专用机械手,主要附属于自动机床或自动线上,用以解决机床上下料和工件。

这种机械手在国外称为“Mechanical Hand”,它是为主机服务的,由主机驱动:除少数以外,工作程序一般是固定的,因此是专用的。

在国外,目前主要是第一类通用机械手,国外称为机器人。

本课题所做的机械手是属于第三类机械手。

1.1.1机械手的简史它是在早期出现的古代机器人基础上发展起来的,机械手研究始于20世纪中期,随着计算机和自动化技术的发展,特别是1946年第一台数字电子计算机问世以来,计算机取得了惊人的进步,向高速度、大容量、低价格的方向发展。

同时,大批量生产的迫切需求推动了自动化技术的进展,又为机器人的开发奠定了基础。

另一方面,核能技术的研究要求某些操作机械代替人处理放射性物质。

在这一需求背景下,美国于1947年开发了遥控机械手,1948年又开发了机械式的主从机械手。

机械手首先是从美国开始研制的。

1954年美国戴沃尔最早提出了工业机器人的概念,并申请了专利。

该专利的要点是借助伺服技术控制机器人的关节,利用人手对机器人进行动作示教,机器人能实现动作的记录和再现。

这就是所谓的示教再现机器人。

现有的机器人差不多都采用这种控制方式。

1958年美国联合控制公司研制出第一台机械手铆接机器人。

作为机器人产品最早的实用机型(示教再现)是1962年美国AMF公司推出的“VERSTRAN”和UNIMATION公司推出的“UNIMATE”。

这些工业机器人主要由类似人的手和臂组成它可代替人的繁重劳动以实现生产的机械化和自动化,能在有害环境下操作以保护人身安全,因而广泛应用于机械制造、冶金、电子、轻工和原子能等部门。