XY工作台说明书

X-Y数控工作台设计说明书(最终版)

高、动态响应快、运转平稳、寿命长、效率高,预紧后可消除反向间隙。

(3)减速装置的选用

选择了步进电动机和滚珠丝杠副以后,为了圆整脉冲当量,放大电动机的输出转矩,降低运动部件

折算到电动机转轴上的转动惯量,可能需要减速装置,且应有消间隙机构。为此,本设计决定采用无间

2.2控制系统的设计.................................................................3

2.3绘制系统组成框图...............................................................3

2.4绘制机械传动系统简图...........................................................3

3、机械传动部件的计算与选型...........................................................4

3.1脉冲当量的确定.................................................................4

伺服系统实现位置伺服控制有开环、闭环、半闭环3种控制方式。开环控制的伺服系统存在着控制

精度不能达到较高水平的基本问题,但是步进电机具有角位移与输入脉冲的严格对应关系,使步距误差

不会积累;转速和输入脉冲频率严格的对应关系,而且在负载能力范围内不受电流、电压、负载大小、

环境条件的波动而变化的特点。并且步进电机控制的开环系统由于不存在位置检测与反馈控制的问题,

(完整版)XY数控工作台设计说明书.docx

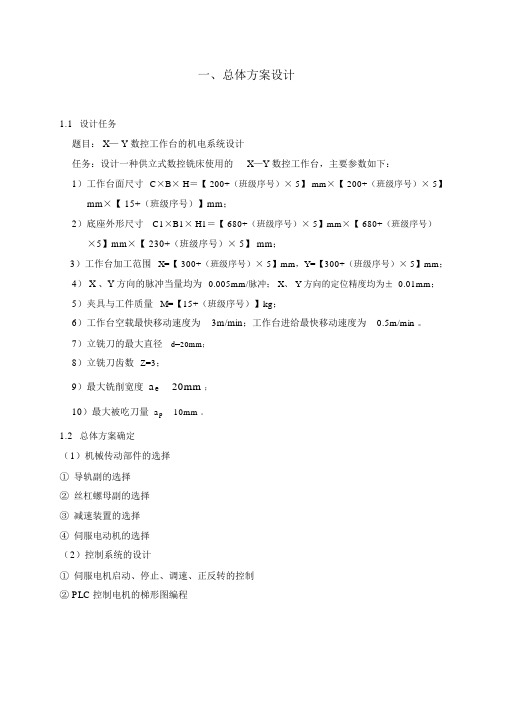

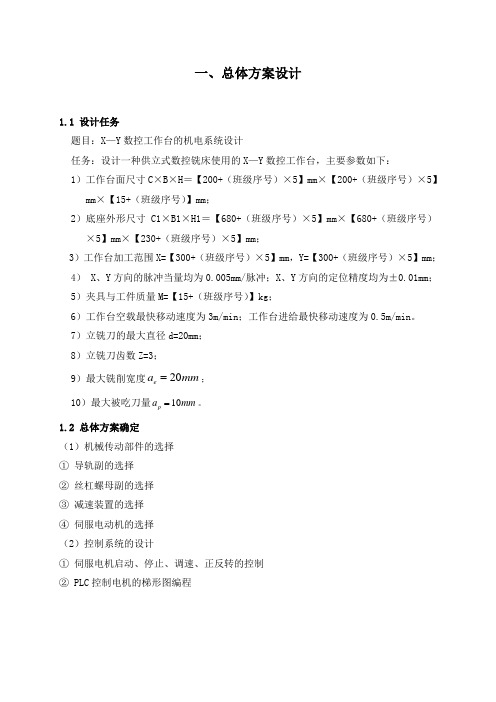

一、总体方案设计1.1设计任务题目: X— Y 数控工作台的机电系统设计任务:设计一种供立式数控铣床使用的X—Y 数控工作台,主要参数如下:1)工作台面尺寸C×B× H=【 200+(班级序号)× 5】 mm×【 200+(班级序号)× 5】mm×【 15+(班级序号)】mm;2)底座外形尺寸C1×B1× H1=【 680+(班级序号)× 5】mm×【 680+(班级序号)×5】mm×【 230+(班级序号)× 5】 mm;3)工作台加工范围X=【 300+(班级序号)× 5】mm,Y=【300+(班级序号)× 5】mm;4) X 、Y 方向的脉冲当量均为0.005mm/脉冲; X、 Y 方向的定位精度均为± 0.01mm;5)夹具与工件质量M=【15+(班级序号)】kg;6)工作台空载最快移动速度为3m/min;工作台进给最快移动速度为0.5m/min 。

7)立铣刀的最大直径d=20mm;8)立铣刀齿数Z=3;9)最大铣削宽度a e20mm ;10)最大被吃刀量a p10mm 。

1.2总体方案确定(1)机械传动部件的选择① 导轨副的选择② 丝杠螺母副的选择③ 减速装置的选择④ 伺服电动机的选择(2)控制系统的设计① 伺服电机启动、停止、调速、正反转的控制② PLC 控制电机的梯形图编程XY数控工作台结构Y 方向传动机构微机工作台电型步进电接动机减速器机驱滚珠丝杠口动电人机接口路减步进电速滚器珠动机X 方向传动机构丝杠系统总体方案结构框图1.3设计的基本要求(1)按照机械系统设计的步骤进行相关计算,完成手写设计说明书。

(2)计算结果作为装配图的尺寸和零部件选型的依据,通过 AutoCAD软件绘制 XY数控工作台的总装配图,并绘制 AO图纸。

XY工作台说明书

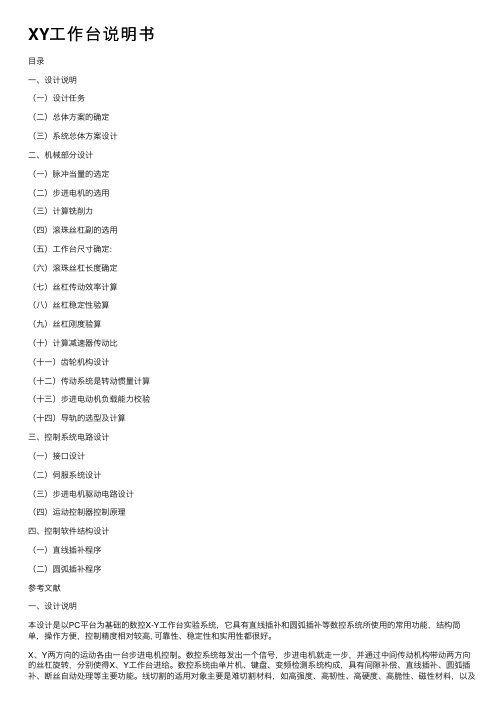

XY⼯作台说明书⽬录⼀、设计说明(⼀)设计任务(⼆)总体⽅案的确定(三)系统总体⽅案设计⼆、机械部分设计(⼀)脉冲当量的选定(⼆)步进电机的选⽤(三)计算铣削⼒(四)滚珠丝杠副的选⽤(五)⼯作台尺⼨确定:(六)滚珠丝杠长度确定(七)丝杠传动效率计算(⼋)丝杠稳定性验算(九)丝杠刚度验算(⼗)计算减速器传动⽐(⼗⼀)齿轮机构设计(⼗⼆)传动系统是转动惯量计算(⼗三)步进电动机负载能⼒校验(⼗四)导轨的选型及计算三、控制系统电路设计(⼀)接⼝设计(⼆)伺服系统设计(三)步进电机驱动电路设计(四)运动控制器控制原理四、控制软件结构设计(⼀)直线插补程序(⼆)圆弧插补程序参考⽂献⼀、设计说明本设计是以PC平台为基础的数控X-Y⼯作台实验系统,它具有直线插补和圆弧插补等数控系统所使⽤的常⽤功能,结构简单,操作⽅便,控制精度相对较⾼, 可靠性、稳定性和实⽤性都很好。

X、Y两⽅向的运动各由⼀台步进电机控制。

数控系统每发出⼀个信号,步进电机就⾛⼀步,并通过中间传动机构带动两⽅向精密细⼩和形状复杂的零件。

线切割技术、线切割机床正在各⾏各业中得到⼴泛的应⽤。

因此研究和设计数控线切割有很强的现实意义。

微机控制技术正在发挥出巨⼤的优越性。

(⼀)设计任务:设计⼀个数控X-Y⼯作台及其控制系统,该⼯作台可安装在铣床上,⽤于铣削加⼯.设计参数如下:最在铣削直径: 20mm最在铣削宽度: 8 mm最⼤铣削深度: 5 mm加⼯材料:碳钢⼯作台加⼯范围: X=250,Y=180最⼤移动速度: 3 m/min(⼆)总体⽅案的确定数控X—Y⼯作台的总体⽅案设计应考虑以下⼏点:1.⼯作台应具有沿纵向和横向往复运动、暂停等功能,因此数控控制系统采⽤连续控制系统。

2.在保证⼀定加⼯性能的前提下,结构应简单,以求降低成本。

因此进给伺服统采⽤伺服电机开环控制系统。

3.纵向和横向进给是两套独⽴的传动链,它们各⾃由各的伺服电动机、联轴器、丝杠螺母副组成。

X、Y工作台设计说明书

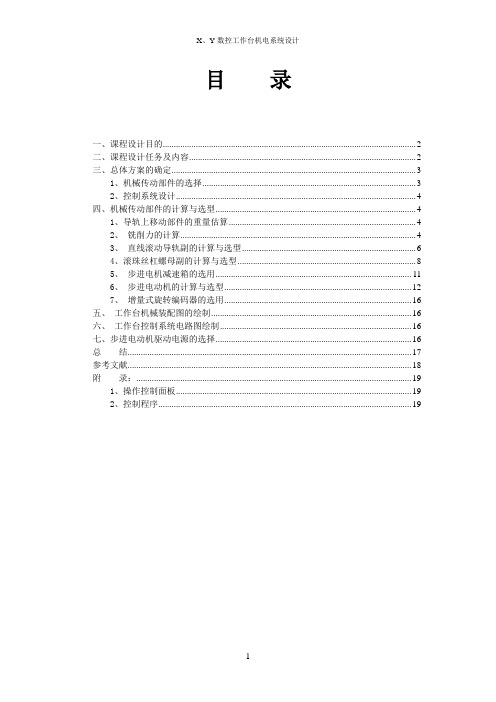

目录一、课程设计目的 (2)二、课程设计任务及内容 (2)三、总体方案的确定 (3)1、机械传动部件的选择 (3)2、控制系统设计 (4)四、机械传动部件的计算与选型 (4)1、导轨上移动部件的重量估算 (4)2、铣削力的计算 (4)3、直线滚动导轨副的计算与选型 (6)4、滚珠丝杠螺母副的计算与选型 (8)5、步进电机减速箱的选用 (11)6、步进电动机的计算与选型 (12)7、增量式旋转编码器的选用 (16)五、工作台机械装配图的绘制 (16)六、工作台控制系统电路图绘制 (16)七、步进电动机驱动电源的选择 (16)总结 (17)参考文献 (18)附录: (19)1、操作控制面板 (19)2、控制程序 (19)X-Y数控工作台机电系统设计X-Y数控工作台是许多机电一体化设备的基本部件,如数控车床的纵-横向进刀机构、数控铣床和数控钻床的X-Y工作台、激光加工设备的工作台、电子元件表面贴装设备等。

因此,选择X-Y数控工作台作为机电综合课程设计的内容,对于机电一体化专业的教学具有普遍的意义。

模块化的X-Y数控工作台,通常有导轨座、移动滑块、工作平台、滚珠丝杠螺母副,以及伺服电动机等部件构成。

其外观形式如图1所示。

其中,伺服电动机作为执行元件用来驱动滚珠丝杠,滚珠丝杆的螺母带动滑块和工作平台在导轨上运动,完成工作台在X、Y方向的直线移动。

导轨副、滚珠丝杆的螺母副和伺服电动机等均已标准化,由专门厂家生产,设计时只需根据工作载荷选取即可。

控制系统根据需要,可以选用标准的工业控制计算机,也可以设计专用的微机控制系统。

图1 X-Y数控工作台外形一、课程设计目的机电一体化技术又称为机械电子技术,它不是一门独立的工程学科,是机械技术、电子技术、信息技术、自动控制技术等相关技术综合。

机电一体化课程设计是针对机电一体化系列课程的要求,继机电一体化课程后的一门设计实践性课程。

它是理论与实践的结合,是培养学生机电一体化产品综合设计能力必不可少的教学环节。

X-Y数控工作台设计说明书(最终版)

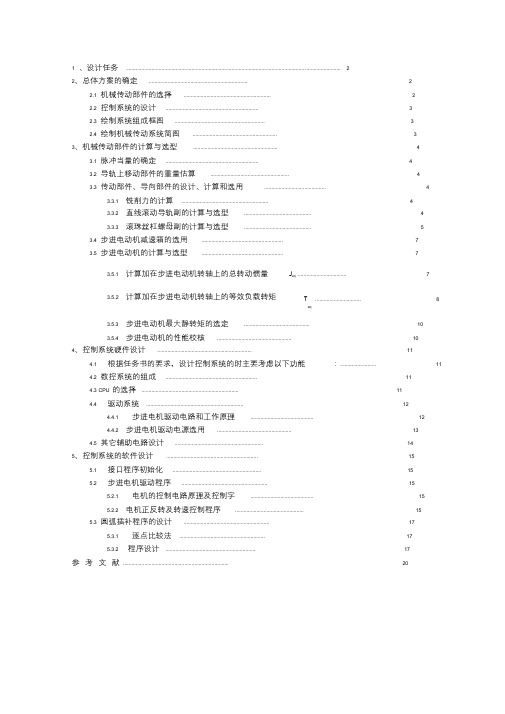

1 、设计任务 (2)2、总体方案的确定 (2)2.1机械传动部件的选择 (2)2.2控制系统的设计 (3)2.3绘制系统组成框图 (3)2.4绘制机械传动系统简图 (3)3、机械传动部件的计算与选型 (4)3.1脉冲当量的确定 (4)3.2导轨上移动部件的重量估算 (4)3.3传动部件、导向部件的设计、计算和选用 (4)3.3.1铣削力的计算 (4)3.3.2直线滚动导轨副的计算与选型 (4)3.3.3滚珠丝杠螺母副的计算与选型 (5)3.4步进电动机减速箱的选用 (7)3.5步进电动机的计算与选型 (7)J (7)3.5.1计算加在步进电动机转轴上的总转动惯量eqT (8)3.5.2计算加在步进电动机转轴上的等效负载转矩eq3.5.3步进电动机最大静转矩的选定 (10)3.5.4步进电动机的性能校核 (10)4、控制系统硬件设计 (11)4.1 根据任务书的要求,设计控制系统的时主要考虑以下功能: (11)4.2数控系统的组成 (11)4.3 CPU的选择 (11)4.4 驱动系统 (12)4.4.1 步进电机驱动电路和工作原理 (12)4.4.2步进电机驱动电源选用 (13)4.5其它辅助电路设计 (14)5、控制系统的软件设计 (15)5.1 接口程序初始化 (15)5.2 步进电机驱动程序 (15)5.2.1 电机的控制电路原理及控制字 (15)5.2.2电机正反转及转速控制程序 (15)5.3圆弧插补程序的设计 (17)5.3.1 逐点比较法 (17)5.3.2 程序设计 (17)参考文献 (20)1 、设计任务设计一个数控X-Y 工作台及其控制系统,该工作台可安装在铣床上,用于铣削加工。

设计参数如下: 设计分组最大铣刀直径Φmm 最大铣削宽度a e 最大铣削深度a p 加工材料 工作台加工范围(mm ) 最大移动速度 2 20 mm 8 mm 5 mm 碳钢 X=250,Y=1803m/min 其它参数:根据设计要求,初令立铣刀齿数Z=3;X ,Y 方向的脉冲当量0.01/x y mm δδ==脉冲;X ,Y 方向的定位精度均为mm ±0.02。

(完整版)XY数控工作台设计说明书

一、总体方案设计1.1 设计任务题目:X —Y 数控工作台的机电系统设计任务:设计一种供立式数控铣床使用的X —Y 数控工作台,主要参数如下:1)工作台面尺寸C ×B ×H =【200+(班级序号)×5】mm ×【200+(班级序号)×5】mm ×【15+(班级序号)】mm ;2)底座外形尺寸C1×B1×H1=【680+(班级序号)×5】mm ×【680+(班级序号)×5】mm ×【230+(班级序号)×5】mm ;3)工作台加工范围X=【300+(班级序号)×5】mm ,Y=【300+(班级序号)×5】mm ; 4) X 、Y 方向的脉冲当量均为0.005mm/脉冲;X 、Y 方向的定位精度均为±0.01mm ; 5)夹具与工件质量M=【15+(班级序号)】kg ;6)工作台空载最快移动速度为3m/min ;工作台进给最快移动速度为0.5m/min 。

7)立铣刀的最大直径d=20mm ; 8)立铣刀齿数Z=3;9)最大铣削宽度20e a mm =; 10)最大被吃刀量10p a mm =。

1.2 总体方案确定 (1)机械传动部件的选择 ① 导轨副的选择 ② 丝杠螺母副的选择 ③ 减速装置的选择 ④ 伺服电动机的选择 (2)控制系统的设计① 伺服电机启动、停止、调速、正反转的控制 ② PLC 控制电机的梯形图编程XY 数控工作台结构1.3 设计的基本要求(1)按照机械系统设计的步骤进行相关计算,完成手写设计说明书。

(2)计算结果作为装配图的尺寸和零部件选型的依据,通过AutoCAD 软件绘制XY 数控工作台的总装配图,并绘制AO 图纸。

(3)按照电气控制系统的步骤进行设计,完成电机启动、停止、正反转、电动等基本工作状态控制的硬件连线图,并通过PLC 协调控制XY 电机运动,绘制相关梯形图。

X-Y双坐标联动数控工作台课程设计说明书

目录1.课程设计目的 (1)2.课程设计任务 (1)2.1设计题目: (1)2.2技术数据 (1)2.3技术要求 (1)3.总体结构设计 (1)3.1滚珠丝杠设计 (2)3.2滚珠丝杠副的选取 (3)3.3稳定性运算 (4)3.4压杆稳定性计算 (5)4.滚动导轨 (6)4.1计算行程长度寿命 Ts (6)4.2计算动载荷C (6)j5. 步进电机的选择 (8)5.1步距角的确定 (9)5.2步进电机转矩校核 (10)5.3频率校核 (12)6.总结 (12)7.参考文献 (13)1.课程设计目的本课程设计的目的在于培养学生对典型机电一体化产品机械结构的设计能力和对机电伺服系统的设计能力,在学习有关专业课程设计的基础上,进行机电系统设计的初等训练,掌握手册、标准、规范等资料的使用方法,培养分析问题和解决问题的能力,为以后的毕业设计打下良好的基础.2.课程设计任务2.1设计题目:X-Y双坐标联动数控工作台设计2.2技术数据工作台长×宽(mm):450×310工作台重量(N):3300行程(mm):ΔX=60-100;ΔY=50-100脉冲当量:0.05-0.08mm/p2.3技术要求(1)工作台进给运动采用滚珠丝杠螺旋结构(2)滚珠丝杠支撑方式:双锥-简支型(3)驱动电机为反应式步进电机(4)步进电机与滚珠丝杠间采用齿轮降速要求消除齿轮间隙3.总体结构设计数控工作台采用由步进电机驱动的开环控制结构,其单向驱动系统结构简图如图所示:实际设计的工作台为X、Y双坐标联动工作台,工作台是由上拖板、中拖板、下拖板及导轨、滚珠丝杠等组成.其中下拖板与床身固联,它上面固定X向导轨,中拖板在下拖板的导轨上横向运动,其上固定Y向导轨,上拖板与工作台固联,在Y向导轨上移动.X、Y导轨方向互相垂直。

.3.1滚珠丝杠设计滚珠螺旋传动按滚动体循环方式分为外循环和内循环两类,其中应用较广的是插管式和螺旋槽式,它们各有特点,其轴向间隙的调整方法主要有垫片调隙式和螺纹调隙式。

xy工作台说明书

第三章 电机控制原理3.1交流伺服电机介绍交流伺服电机一般由永磁同步电机、转子位置传感器、速度传感器组成,交流伺服电机和它的驱动器组成一个伺服系统。

早期的交流伺服系统是一个典型的速度闭环系统,伺服驱动器从主控制系统接收电压变化范围为m ax U -~max U 的速度指令信号。

电压从m ax U -变化到max U 的过程中,伺服电机可实现从反转最高速变化到零,然后再变化到正转最高速。

但是,这种交流伺服系统只能实现对速度的闭环控制,还不能直接实现对位置的闭环控制。

要实现对位置的闭环控制,必须在电机和控制系统之间构成一个位置环。

为了适应数字化控制的发展趋势,国外一些厂家在九十年代初相继推出了带位置环的全数字式交流伺服系统。

不仅可以进行位置的闭环控制,还使得交流伺服电机可以象伺服电机一样易于控制,上位控制器可以是运动控制器、PLC 或者直接是PC 机等。

3.2 交流伺服电机的控制模式以日本山洋公司的Q 系列交流伺服系统为例,介绍这种交流伺服系统的控制原理。

这种伺服系统可在驱动器中由参数Pr02设置为位置、速度和转矩三种控制模式,现分述如下: 3.2.1位置控制模式(Pr02=0)当伺服系统处于位置控制时,控制系统给伺服驱动器的信号是脉冲和方向信号。

这一点和伺服电机的控制方式类似。

其接口电路如图 3-1所示。

指令脉冲的输入方式可分为以下三种:1.正交脉冲指令频率相同但相位相差90°的A 、B 两相脉冲分别从PULS1、PULS2和SIGN1、SIGN2送入伺服驱动器。

A 、B 两相脉冲的频率控制电机转速;脉冲数控制电机的角位移。

2.CW/CCW 脉冲指令即单脉冲工作方式。

脉冲信号通过PULS1、PULS2进入驱动器,则电机按CW 方向旋转。

若通过SIGN1、SIGN2进入驱动器,则电机按CCW 方向旋转。

脉冲频率控制电机的旋转速度,脉冲输入 方向输入 驱动器 内部驱动器 内部图3-1交流伺服系统位置控制接口电路脉冲数控制电机的角位移。

XY工作台说明书

XY⼯作台说明书摘要当今世界电⼦技术迅速发展,微处理器、微型计算机在各技术领域得到了⼴泛应⽤,对各领域技术的发展起到了极⼤的推动作⽤。

⼀个较完善的机电⼀体化系统,应包含以下⼏个基本要素:机械本体、动⼒与驱动部分、执⾏机构、传感测试部分、控制及信息处理部分。

机电⼀体化是系统技术、计算机与信息处理技术、⾃动控制技术、检测传感技术、伺服传动技术和机械技术等多学科技术领域综合交叉的技术密集型系统⼯程。

新⼀代的CNC系统这类典型机电⼀体化产品正朝着⾼性能、智能化、系统化以及轻量、微型化⽅向发展。

关键字:机电⼀体化的基础基本组成要素特点发展趋势AbstractNow the world electronic technology rapidly expand, the microprocessor, the microcomputer obtain the widespread application in various area of technology, to various domains technology development enormous promotion effect. A perfect integration of machinery system, should contain the following several base elements: Basic machine, power and actuation part, implementing agency, sensing measurement component, control and information processing part. The integration of machinery is the system technology, the computer and the information processing and management technology, the automatic control technology, the examination sensing technology, the servo drive technology and the mechanical skill and so on multi-disciplinary area of technology synthesis overlapping technology-intensive systems engineering. New generation's CNC system this kind of model integration of machinery product toward the high performance, the intellectualization, the systematization as well as the featherweight, the microminiaturized direction develops.key words: Integration of machinery foundation basic component elements characteristic trend of development.⽬录第⼀章课程设计的内容和要求 (3)第⼆章系统的总体⽅案设计 (4)第三章机械部分设计 (5)3.1 脉冲当量和传动⽐的确定 (5)3.2⼯作台外形尺⼨及重量初步估算 (5)3.3 传动系统等效转矩惯量计算 (6)3.4 ⼯作载荷分析及计算 (6)3.5 滚珠丝杠螺母副的选型和校核 (8)3.6 导轨的选型和计算 (11)3.7 驱动电机的选择 (11)第四章数控系统设计 (15)4.1 控制系统硬件的基本组成 (15)4.2 接⼝程序初始化及步进电机控制程序 (17)4.3 直线圆弧插补程序设计 (19)参考⽂献 (25)第⼀章课程设计的内容和要求1.1 课程设计的内容任务是:设计⼀个数控X-Y⼯作台及其控制系统。

x-y数控工作台说明书

数控台铣X-Y工作台进给伺服系统设计指导老师:班别:姓名:学号:目录第一章系统的总体方案设计 (2)第二章机械系统设计 (3)2.1 脉冲当量和传动比的确定 (3)2.2 传动系统等效转矩惯量计算 (3)2.3 工作载荷分析及计算 (4)2.4 滚珠丝杠螺母副的选型和校核 (5)2.5 导轨的选型和计算 (8)2.6 驱动电机的选择 (9)第三章控制系统设计 (12)3.1 控制系统硬件的基本组成 (12)3.2 接口程序初始化及步进电机控制程序 (15)3.3 直线圆弧插补程序设计 (16)参考文献 (23)原始数据设计一个数控XY 工作台及其控制系统。

该工作台可安装在铣床上,用于铣削加工。

设计参数如下: 最大铣刀直径mm 最大铣削宽度 最大铣削深度 加工材料 工作台加工范围(mm ) 最大移动速度 32 mm16mm6mm碳钢X=500,Y=4503 m/min第一章 系统的总体方案设计图1-1 系统总体方案由设计任务书可知,本次设计可以采取一下方案:1.1 机械系统1.1.1 传动系统采用滚珠丝杠和联轴器传动 1.1.2 导向系统采用滚珠直线导轨 1.1.3 执行电机采用步进电动机1.2 传感系统本次设计的系统精度不高,载荷不大,因此采用开环控制。

1.3 控制系统采用步进电机来实现驱动,一般情况下多采用开环控制。

因为步进电机的输出转角与控制器提供的脉冲数有着正比关系,电机转速与控制器提供的脉冲频率成正比。

因此通常在精确度要求不是很高时,采用步进电机是合理的。

当然,由于步进电机具有高频易失步,负载能力不强的缺点。

ea pa图1-2开环控制流程图第二章 机械系统设计2.1 脉冲当量和传动比的确定根据机床或工作台进给系统所需要的定位精度来选定脉冲当量。

考虑到机械传动系统的误差存在,脉冲当量值必须小于定位精度值。

本次设计给定脉冲当量 为0.01mm 。

根据脉冲当量和系统总体方案,还有混合式步进电动机的优点,在网上(/docc/product.htm )暂选57BYG4504型的步进电动机。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录一、设计说明(一)设计任务(二)总体方案的确定(三)系统总体方案设计二、机械部分设计(一)脉冲当量的选定(二)步进电机的选用(三)计算铣削力(四)滚珠丝杠副的选用(五)工作台尺寸确定:(六)滚珠丝杠长度确定(七)丝杠传动效率计算(八)丝杠稳定性验算(九)丝杠刚度验算(十)计算减速器传动比(十一)齿轮机构设计(十二)传动系统是转动惯量计算(十三)步进电动机负载能力校验(十四)导轨的选型及计算三、控制系统电路设计(一)接口设计(二)伺服系统设计(三)步进电机驱动电路设计(四)运动控制器控制原理四、控制软件结构设计(一)直线插补程序(二)圆弧插补程序参考文献一、设计说明本设计是以PC平台为基础的数控X-Y工作台实验系统,它具有直线插补和圆弧插补等数控系统所使用的常用功能,结构简单,操作方便,控制精度相对较高, 可靠性、稳定性和实用性都很好。

X、Y两方向的运动各由一台步进电机控制。

数控系统每发出一个信号,步进电机就走一步,并通过中间传动机构带动两方向的丝杠旋转,分别使得X、Y工作台进给。

数控系统由单片机、键盘、变频检测系统构成,具有间隙补偿、直线插补、圆弧插补、断丝自动处理等主要功能。

线切割的适用对象主要是难切割材料,如高强度、高韧性、高硬度、高脆性、磁性材料,以及精密细小和形状复杂的零件。

线切割技术、线切割机床正在各行各业中得到广泛的应用。

因此研究和设计数控线切割有很强的现实意义。

微机控制技术正在发挥出巨大的优越性。

(一)设计任务:设计一个数控X-Y工作台及其控制系统,该工作台可安装在铣床上,用于铣削加工.设计参数如下:最在铣削直径: 20mm最在铣削宽度: 8 mm最大铣削深度: 5 mm加工材料:碳钢工作台加工范围: X=250,Y=180最大移动速度: 3 m/min(二)总体方案的确定数控X—Y工作台的总体方案设计应考虑以下几点:1.工作台应具有沿纵向和横向往复运动、暂停等功能,因此数控控制系统采用连续控制系统。

2.在保证一定加工性能的前提下,结构应简单,以求降低成本。

因此进给伺服统采用伺服电机开环控制系统。

3.纵向和横向进给是两套独立的传动链,它们各自由各的伺服电动机、联轴器、丝杠螺母副组成。

4.为了保证进给伺服系统的传动精度和平稳性,选用摩擦小、传动效率高的滚珠丝杠螺母副,并应有预紧装置,以提高传动刚度和消除间隙。

5.为减少导轨的摩擦阻力,选用滚动直线导轨。

(三)系统总体方案设计二、机械部分设计 (一)脉冲当量的选定根据已知条件:X 、Y 方向的脉冲当量 δx 、δy 分别为δx =δy = 0.01mm(二)步进电机的选用即脉冲当量较小,因此这里选用反应式步进电动机。

其特点是:步距角小,运行频率高,价 格较低,但功耗较大。

BF 反应式步进电动机技术参数(指导书表2-18)(1)步进电动机的脉冲频率计算典型工况下,步进电动机的脉冲频率f x 和f y 分别为33max 310105000/8000/60600.01x x x x v f p s f p s σ=⨯=⨯=<=⨯33max 310105000/8000/60600.01y y y yv f p s f p s σ=⨯=⨯=<=⨯(2)90BF001启动矩频特性(3)90BF001运行矩频特性(三)计算铣削力(1)切削力Z F 的请算选用高速钢直柄立铣刀,其铣削力公式为:Z d a a a C F tp feF Z ⨯⨯⨯⨯⨯⨯=-86.072.086.081.9查<<机械制造技术基础课程式设计指导教程>>表5-11得F C =68.2,t d =20mm ,e a =8mm ,f a =0.09mm ,p a =5mm , Z =5代入公式可知 0.860.72 1.86z F 9.8168.280.0952051345N -=⨯⨯⨯⨯⨯⨯=(2)进给工作台工作载荷的计算进给工作载荷沿铣床工作台运动方向可分解为三个力:工作台纵向进给方向载荷L F ,工作台垂直进给方向载荷V F ,工作台横向进给方向载荷C F 。

(3)工作台载荷与铣削力的经验比算(指导书表2-4)考虑最不利影响L F /Z F =0.9V F /Z F =0.8 C F /Z F =0.4所以L F = 1211 N V F =1076 N C F =538 N(四)滚珠丝杠副的选用(1)丝杠寿命的估算令两方向丝杠的工况均为:每天开机8小时;每年300 个工作日;工作10 年以上。

丝杠材料:CrWMn 钢;滚道硬度为58~62HRC ;丝杠传动精度为± 0.04mm 丝杠寿命 :'83001024000h L h =⨯⨯=初定丝杠的导程为P=5 其平均转速为工作台最大移动速度一半时所对应的转速 故平均转速 10001.51000300/m i n 5v n r p ⨯⨯===(2)计算丝杠工作载荷计算载荷F C 求解,其中取 C F L F 的较大值为F m, 故 F m, =1211 NF C =K F K H K A F m = 1.1×1.0×1.0×=1332 N查《机电一体化设计基础》表2-6;2-7;2-8 得 K F =1.1; K H =1.0; K A =1.0 查表 2-4 取C 级精度。

表2-7 硬度系数(3)额定动载荷计算C a ′计算12479421a C F N ==≈(4)滚珠丝杠副初选假设选用C1 型号,按滚珠丝杠副的额定动载荷C a 等于或稍大于C a 的原则,选初定选用汉江机床生产的 2005-3 C a =10493 N(五)工作台尺寸确定:工作台的行程为X =250mm ,Y =180mm 。

工作台尺寸一般为工作台行程的1.1倍。

所以:X =250×1.1=275mm, Y =180×1.1=198mm 。

圆整,取X =270mm,Y =190mm 。

其厚度初定为30mm选择工作台的型槽为T 型槽,查《袖珍机械设计师手册》表3-25可得所选T 型槽的参数: A =12mm B =21mm C =9mm H =20mm间距取50mm一取工作台厚度为T 型槽厚度的2倍, 即2×20=40mm 。

工作台质量:М0=ρν = 37.8102719416kg -⨯⨯⨯⨯= ,即纵向丝杠所承受的质量。

因工作台有T 型槽,故取М0= 15 kg 。

(减去3个t 型槽的重量得到的大概数值)横向丝杠所要承受的质量М为工作台质量加上拖板质量,一般以工作台质量的3.5倍计。

即М=52.5kg(六)滚珠丝杠长度确定根据经验公式 l l L l =++行程余量 其中L 由2005-3丝杠副中取L=97mm. 故 x l =250+97+50=397mm 圆整 x l =400mm y l =180+97+50=327mm 圆整 y l =330mm(七)丝杠传动效率计算滚珠丝杠螺母副的传动效率η为)(ϕλλη+tg tg =见《机电综合设计指导》公式(2-15)P15式中:λ为丝杠螺旋升角,ϕ为摩擦角,滚珠丝杠副的滚动摩擦系数f =0.003~0.004,其摩擦角约等于01'。

所以, 94.0)01'552('552)(='+︒︒+tg tg tg tg ==ϕλλη(八)丝杠稳定性验算由于一端轴向固定的长丝杠在工作时可能会发生失稳,所以在设计时应验算其安全系数 S ,其值应大于丝杠副传动结构允许安全系数[S], [S] 是许用稳定性安全系数一般取2.5~4丝杠不会发生失稳的最大载荷称为临界载荷Fcr (N )按下式计算:2()Acr EI F l πμ=式中,E 为丝杠材料的弹性模量,对于钢,E=206GPa ;l 为丝杠工作长度(m );Ia 为丝 杠危险截面的轴惯性矩(m4);μ 为长度系数.丝杠初定支承方式如下故0.7μ≈ (一端固定.另一端铰支)X 轴受到的临界力: 995223.14206103100.2510()(0.70.40)A xcr EI F N l πμ-⨯⨯⨯⨯===⨯⨯ Y 轴受到的临界力: 995223.14206103100.3610()(0.70.33)A ycr EI F N l πμ-⨯⨯⨯⨯===⨯⨯ 安全系数:50.2510211211xcr x m F s F ⨯===> []s50.3610301211ycry m F s F ⨯===> []s临界载荷与丝杠工作载荷之比称为稳定性安全系数s,如果大于许用稳定性安全系数[s] ,刚该滚珠丝杠不会失稳. 一般取[] 2.54s = ,考虑丝杠自重对水平滚珠丝杠的影响可取[]4s ≥(九)丝杠刚度验算滚珠丝杠在工作负载F (N )和转矩T (N ⋅m )共同作用下引起每个导程的变形量p ∆22cpF p Tp EA GJ π∆=±±式中,A 为丝杠截面积 1221A=()4d m π,c J 为丝杠的极惯性矩 44c 1J =()32d m πG 为丝杠切变模量,对钢G = 83.3GPa ;T (N ⋅m )为转矩。

2tan()2mD T F λρ=+式中,ρ 为摩擦角,其正切函数值为摩擦系数;m F 为平均工作负载 由所选用选杠有 433'λ=10'ρ=320121110tan(433'10')0.99.2T N m -=⨯⨯⨯+≈ 按最不利的情况取(其中F = F m )22224114162c pF p T pF p Tp EA GJ Ed Gd πππ∆=+=+332922944510112116(510)0.993.14206100.01679 3.1483.3100.01679--⨯⨯⨯⨯⨯⨯=+⨯⨯⨯⨯⨯⨯ 812.90710m -≈⨯则丝杠在工作长度上的弹性变形所引起的导程误差为:取x l l =进行校验.2312.907100.4010.32510p l l m m p μμ--∆⨯∆==⨯=⨯ 通常要求丝杠的导程误差Δl 应小于其传动精度的1/2,11[]0.040.022022l mm m σμ∆==⨯== []l l ∆<∆ 满足传动精度要求(十)计算减速器传动比减速器传动比:由所选电机型号和丝杠副参数可求得传动比如下:0.9413603600.01b p p i θσ⨯===⨯(十一)齿轮机构设计系统传递的功率很高,在要求不高时,以后各步的计算可省略。

并采用经验法来 设计各元部件。

(1)选择材料及确定许用应力齿轮材料选择45 钢(表面淬火),硬度为45HRC齿轮的接触疲劳强度极限σlim1 H =1130MP a (淬火处理)安全系数S H 和S F取安全系数 1.1H S =lim1130[]1027.271.1H H HMPa MPa S σσ=== 齿轮的弯曲疲劳强度极限 lim 240F MPa σ= 取 1.3F S =lim240[]184.621.3F F FMPa S σσ=== (2)齿结构参数确定为简化结构选 1220z z ==, 模数m 取1.5, 则121230D D mz mz mm ==== 齿宽 20B mm =(十二)传动系统是转动惯量计算传动系统是转动惯量是一种惯性负载,在电机选用时必须加以考虑。