发那科设置

发那科、法兰克机器人单轴原点设置

2.在系统变量 中找到第307 个选项 “MCR”,选 中后面的 “MCR T”, 按下ENTER确 定键

3、按下ENTER确 定键,进入 “MCR”菜单, 选中第14个 “SPC-RESET”, 再选择后面的 “1”,然后按下 “F4”设置成有 效,至此报警消除。

谢谢聆听

——

单击此处添加正文,文字是您思想的提炼,请尽量言简意赅的阐述观点。

四、更新零点标定 结果

按下“PREV”返回键,返回 “零点标定/校准功能 ”页面,选择“更新零点标定 结果”,按下“ENTER”键确 认,再按“F5”完成。 至此,单轴零点设置完成。

五、更换减速机后的故障消除

1.按下示教器MENU键,选中 系统选项,找到变量选项,按 下ENTER键进入。 MENU键 ENTER键

零点标定/校 准界面

2.选择“单轴零点标 定”并按下“ENTER” 确定键进入

单轴零 点标定 界面

三、将所需设 定原点的轴手 动移至原点处 设定

以此轴未例,刻度线互 相对齐,轴就到达零点

以J1轴为例,先将“零 点标定位置”设为 “0.000”,按下 “ENTER”键确认,然 后将“SEL”的值由“0” 改为“1”,再按下 “ENTER”键确认,最 后按“F5”键执行

机械手单轴原点设置及故障处理

——

2019年3月

目录

• 一、在系统设置中打开隐藏的原点设置功能

01.

单击此处添加标题

• 二、在系统中找到零点标定/校准功能 单击此处添加文本具体内容

02.

单击此处添加标题

单击此处添加文本具体内容

• 三、将所需设定原点的轴手动移至原点处设定

• 四、更新零点标定结果

一、在系统设置中打开隐藏的原ห้องสมุดไป่ตู้设置功能

发那科设置资料

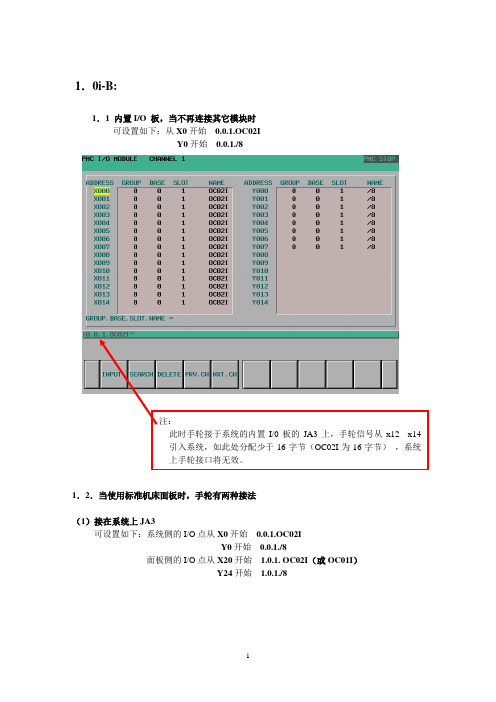

1.0i-B:1.1 内置I/O 板,当不再连接其它模块时可设置如下:从X0开始0.0.1.OC02IY0开始0.0.1./8注:此时手轮接于系统的内置I/0板的JA3上,手轮信号从x12---x14引入系统,如此处分配少于16字节(OC02I为16字节),系统上手轮接口将无效。

1.2.当使用标准机床面板时,手轮有两种接法(1)接在系统上JA3可设置如下:系统侧的I/O点从X0开始0.0.1.OC02IY0开始0.0.1./8面板侧的I/O点从X20开始 1.0.1. OC02I(或OC01I)Y24开始 1.0.1./8*此种设法可使面板上x/y数值上一样(X24对应Y24的信号名称,如此类推,如:X24.0为MEM 方式的X地址,Y24.0为MEM方式输出灯),便于编写梯形图,且注意此时面板后JA3无效注:此时虽然两个模块都分配了16个字节大小,但系统上的I/O点是离系统最近的一个16字节模块,手轮信号从系统侧的X12—X14引入,面板后JA3无效。

(2)接在面板后JA3可设置如下:系统侧的I/O点从X0开始0.0.1.OC01IY0开始0.0.1./8面板侧的I/O点从X20开始1.0.1. OC02I (OC02I对应手轮)Y24开始1.0.1./8注:此时手轮信号从面板侧的X32—X34引入,系统侧内置I/O板上的JA3无效。

I/O Link接手轮1.3 分线盘I/O模块的设定对于分线盘(分散型)I/O模块,要将所有的模块(基本模块加扩展模块)作为一个整体一起设定。

因为可以连接一个基本模块,最多3个扩展模块,每个模块单元占用3个字节的输入点,2个字节输出点,总共占用12字节输入/8字节输出(96/64点),和上述的内装I/O相似,也可以连接手轮,设定方法相似可设置如下:不带手轮输入X0开始0.0.1.OC01I输出Y0开始0.0.1./8带手轮:输入X0开始1.0.1. OC02I (OC02I对应手轮)Y0开始1.0.1./8下面图中的地址m就是此处的0,n就是此处的0(首地址)*模块的连接顺序(安装位置)接手轮注意:1。

FANUC数控系统参数设定

FANUC数控系统参数设定FANUC数控系统是机械加工过程中最常用的数控系统之一,而系统参数的设定则是使用过程中非常重要的一部分。

在此文档中,我们将介绍FANUC数控系统中的参数设定相关知识,希望能给使用者提供帮助。

参数设定前的注意事项在进行FANUC数控系统参数设定之前,使用者需要注意以下几点:1.系统参数是FANUC数控系统非常重要的组成部分,因此任何未经授权的修改都有可能损害设备和操作人员的安全。

因此,在进行任何参数设定操作前,应该致电FANUC授权代表,或FANUC认证经销商,并遵循其指示进行操作。

2.在进行参数设定操作前,需要先将机械设备关闭,并将警告灯和警告声音断掉。

此外,机械设备的所有操作者都需要有足够的训练和资质,以保证操作的正确性和安全性。

3.在进行参数设定操作时,需要谨慎扫描每个菜单,以了解其用途和作用。

为了更好地理解FANUC数控系统参数设定的操作步骤,建议操作者提前学习系统手册,或进行FANUC技术认证考试。

FANUC数控系统参数设定步骤1.首先,在机械设备关闭的情况下,打开FANUC数控系统。

然后,在控制面板上按下“SETTING”按钮,进入设置菜单。

2.在设置菜单中,用户可以看到所有可用参数的列表。

这些参数按类别进行组合,以方便用户快速浏览和设置。

如下图所示:设置菜单设置菜单3.在设置菜单中,用户可以使用紫色的按键选择不同的菜单项,在每个菜单组中,用户可以看到所有可用参数的列表,并进行参数设定。

在某些情况下,一个菜单组中可能有过多的参数,这可能会影响用户的浏览体验。

针对此问题,用户可以使用“UP”和“DOWN”按键来上下滚动页面,以查看所有参数。

4.在需要修改参数的位置使用黄色按键(“POS”) , 选择想要修改的参数。

5.修改参数的值, 使用方向键 (或手写输入设备) 选择想要设置的值,修改完成后使用黄色按键 (。

发那科系统参数调整

3.按软键[ON:1] 或输入1,再按软键[INPUT],使

“PARAMETERWRITE” = 1。这样参数成为可写入状态,同时

2021/7/21

发那科系统参数调整

CNC发生P/S报警100(允许参数写入)。

2

• (3) 按功能键SYSTEM一次或多次后,再按软键

[INPUT],将“PARMATER WRITE =”设为1。于是,

参数处于可设定状态。同时出现P/S报警100(参数可

写入)。

• (3) 按SYSTEM一次或多次,再按[PARAM]

软键选择参数画面。

• (4) 按[(OPRT)]软键显示操作选择软键,再按

右边的继续菜单软键,显示出包含[READ]软键

1430各轴最大切削进给速度。

2021/7/21

发那科系统参数调整

20

• 6.1601-1799有关轴加减速的参数。

如:1601#2=1切削进给时程序段的速度连接

重叠

1620快速移动时间常数

1622切削移动时间常数

1624JOG移动时间常数

2021/7/21

发那科系统参数调整

21

• 7.1800-3000伺服参数。

如:1815#1全闭环设置,分离型位置检测器

1815#5电机绝对编码器

1825=3000各轴位置环增益

1826=20各轴到位宽度

1828=10000各轴移动位置偏差极限

1829=200各轴停止位置偏差极限

1851反向间隙

1902FSSB设定,(自动设定时:1023,

1905,1910-1919,1936,1937,可在FSSB

发那科系统参数调整资料

发那科系统参数调整资料一、引言发那科系统参数调整是指对发那科机器人系统的各项参数进行细微调整,以使机器人的运动更加精确、稳定和高效。

良好的系统参数设置可以提高机器人的精度和速度,降低系统故障和能源消耗。

本文将从三个方面介绍发那科系统参数调整的方法和注意事项。

二、系统参数1.传动参数:包括减速比和轴向间隙。

减速比会影响到机械臂的运动速度和扭矩输出,调整时需根据具体需求进行设置。

轴向间隙是指机械臂在轴向移动时的空隙,过大的间隙会使机械臂运动不准确。

2.位置参数:包括机械臂的起始位置和工作空间范围。

机械臂的起始位置应该根据具体工作任务来设置,使机器人在启动时能够快速定位到指定位置。

工作空间范围决定了机械臂可以达到的最大范围,需要根据工作需求和安全考虑进行设置。

3.运动参数:包括速度、加速度和减速度。

这些参数会直接影响机械臂的运动速度和稳定性。

过高的速度和加速度可能导致机械臂震动或失控,过低则会影响工作效率。

调整时需根据具体工作需求和机器人的负载情况进行设置。

三、参数调整方法1.准备工作:在进行参数调整前,必须确保机器人系统已经正常安装和调试完成,并且机械臂没有异常故障。

同时,需要备份系统原始参数,以免出现无法恢复的错误。

2.单一参数调整:在调整参数时,建议逐个参数进行调整,并进行实时观察和测试。

首先将要调整的参数变动到一个较低的值,然后逐渐增加,直到达到最佳效果为止。

3.多参数协同调整:在机器人系统运行过程中,一般需要同时调整多个参数以获得最佳的运动效果。

在进行多参数调整时,建议先调整与位置相关的参数,再调整速度和加速度等参数,最后再微调其他参数。

四、参数调整注意事项1.慎重调整:在进行参数调整时,要小心谨慎,并进行逐步试验,避免一次调整过大而导致机器人运动不稳定或发生故障。

2.多次测试:在调整参数后,需要进行多次测试,以确保调整后的参数能够正常工作。

测试时要观察机器人的运动轨迹、速度和准确度,确保调整效果符合要求。

发那科负载设置

发那科负载设置

负载设置是发那科机器人操作中一个非常重要的步骤。

正确的负载设置可以保证机器人的运行稳定性,提高生产效率。

以下是关于发那科负载设置的一些基本指南:

1. 确定负载类型

在进行负载设置之前,需要先明确负载类型。

负载类型包括重量型、惯性型、弹性型等。

在确定负载类型后,可以根据不同类型的负载进行不同的调整。

2. 调整手臂运动参数

手臂运动参数会影响到机器人的负载能力和稳定性。

在设置负载时,需要根据负载类型进行相应的调整,包括加速度、减速度、角加速度等参数。

3. 调整轴伺服参数

轴伺服参数是机器人运动控制的基本参数。

在负载设置中,需要根据负载类型进行相应的调整,包括PID参数、减震系数等。

4. 调整防抖动参数

机器人在运动过程中可能会发生抖动,影响机器人的运行稳定性及负载能力。

在负载设置中,需要适当调整防抖动参数,减少机器人的抖动。

5. 测试负载能力

在负载设置完成后,需要对机器人进行负载测试,以确保机器人的负载能力和稳定性符合要求。

测试过程中可以逐步增加负载,观察

机器人的运行情况。

总之,负载设置是机器人操作中不可或缺的一步,需要根据负载类型进行相应的调整,以确保机器人的运行稳定性及生产效率。

发那科PROFINET弧焊机器人设置 - 最全版

发那科PROFINET弧焊机器人设置1.设置外部行走轴:按住prev+next键开机启动,进入控制启动模式,然后按menu键点击第九个选项(维护),进入维护模式。

2.配置如下图:图中所示并非标准只是争对特定项目3.Profinet从站通讯:包括硬件连接和软件设置两个部分,其中硬件连接如图5.1所示,PLC通过Profinet通讯线与板卡Chain2的Port1/Port2连接。

图5.1从站通讯时连接的Port端口软件设置包括三个部分:Address settings、Switch settings(一般默认,不进行更改)、IO-Device。

具体步骤如下所示:TP中进入Profinet设置画面。

步骤:MENU→I/O→PROFINET(M)。

将Chain1DISABLE,保证Chain2ENABLE(设置后Chain1的图标变灰,Chain2的图标变亮)。

如图5.2所示根据客户需求设置Address settings的内容,包括:机器人的IP地址、子网网关、名称。

(通过TP上“Disp”键进行左右屏幕切换)图5.2Address settings设置如图5.3所示根据客户需求设置IO-Device的内容,包括Slot Type、Slot Size两部分。

点DISP 按钮将光标移到右面的窗口,点上下按钮,将光标移到Slot1上。

点EDIT(F4)按钮,打开Slot1的设定画面如图5.4所示,在Slot1设定画面,将光标移到SlotType上,点EDIT按钮,弹出型号选择窗口,选择Input Output slot,点APPLY按钮。

将Slot1设定成输入/输出模块,同理按照相同步骤将Slot Size设置为32bytes(即:DI DO分别为32bytes)回到图5.3IO-Device 设置界面,选择F1SAVE,然后重启,设置生效。

图5.3IO-Device设置图5.4Slot Type设置(此处为从相关文件中借用的图片)PLC侧的设置:客户现场的PLC技术人员在step7中(以西门子PLC为例)导入机器人的GSD文件,设置机器人的IP地址、子网网关、名称、输入/输出字节数(与机器人侧的设置相同),然后下载。

发那科0i-b设置

1.0i-B:1.1 内置I/O 板,当不再连接其它模块时可设置如下:从X0开始0.0.1.OC02IY0开始0.0.1./81.2.当使用标准机床面板时,手轮有两种接法(1)接在系统上JA3可设置如下:系统侧的I/O点从X0开始0.0.1.OC02IY0开始0.0.1./8面板侧的I/O点从X20开始 1.0.1. OC02I(或OC01I)Y24开始 1.0.1./8*此种设法可使面板上x/y数值上一样(X24对应Y24的信号名称,如此类推,如:X24.0为MEM 方式的X地址,Y24.0为MEM方式输出灯),便于编写梯形图,且注意此时面板后JA3无效(2)接在面板后JA3可设置如下:系统侧的I/O点从X0开始0.0.1.OC01IY0开始0.0.1./8面板侧的I/O点从X20开始1.0.1. OC02I (OC02I对应手轮)Y24开始1.0.1./81.3 分线盘I/O 模块的设定对于分线盘(分散型)I/O 模块,要将所有的模块(基本模块加扩展模块)作为一个整体一起设定。

因为可以连接一个基本模块,最多3个扩展模块,每个模块单元占用3个字节的输入点,2个字节输出点,总共占用12字节输入/8字节输出(96/64点),和上述的内装I/O 相似,也可以连接手轮,设定方法相似可设置如下:不带手轮 输入X0开始 0.0.1.OC01I输出 Y0开始 0.0.1./8带手轮:输入X0开始 1.0.1. OC02I (OC02I 对应手轮)Y0开始1.0.1./8下面图中的地址m就是此处的0,n就是此处的0(首地址)*模块的连接顺序(安装位置)接手轮注意:1。

带手轮接口的扩展模块,要安装在最靠近基本模块的位置,如上图中的扩展模块1。

2.手轮信号为X12-X14。

1.4 对I/O Link 轴的设定1)I/O Link 轴的连接如下图所示:*每个轴占用16字节输入/16字节输出点(128/128点)FANUC 的I/O Link 的最大点数位1024/1024,2)I/O Link 轴的地址分配I/O Link 轴的地址规定如此下:如果没有任何其他I/O 模块连接,理论上就可以连接8个。

发那科0td参数设置举例

一、调试步骤。

1、内存全清。(在用户处严禁操作。万不得已时须确保①梯图 EPROM 芯片已 有;②用户程序已作备份)。操作:同时按[RESET]和[DEL]上电。

2、输入参数表一,断电后上电。 3、输入定时器参数表二。(程序保护开关应接通) 4、输入伺服参数表三,其中“INITIAL SET BITS”置 0;

置 “PWE=0,断电后上电。

诊断号 D300 D305 D310 D315 D320 D325

NC40 500 0 0 0 500 100

表二、定时器时间参数

NC40A 500 500 300 0 500 1000

诊断号 D330 D340 D345 D360 D365 D370

NC40 1500

Ref.Counter Value Setting

Xaxis(NC40A) 0

34(9) 0 1 3

1250(500) -111 8192 12500

2400(6000) (内部使用,仅供参考)

Zaxis(NC40A) 0

34(10) 0 2

3(1) 625(125)

-111 8192 12500 4800(8000)

备注

X 反向间隙 Z 反向间隙 NC40A=2000 NC40A=600

X 正向软限位 Z 正向软限位 X 负向软限位 Z 负向软限位 NCA=11100

参数值 4000 2000 400 200

0 0 500 1000 1500 2000 10 10 4000 2400 4800 200 200 8888888 8888888 -8888888 -8888888 0000 1100 0100 0100 0010 0000 0000 0010 0000 0100 0010 0000 0010 0000 0100 0000

发那科、法兰克机器人单轴原点设置

确认设置

在确认轴已经到达设定位置后 ,通过操作面板或示教器完成

原点设置。

注意事项和常见问题

安全注意事项

在设置原点过程中,要确保机 器人处于安全位置,避免发生

意外碰撞或损坏。

坐标系确认

在设置原点之前,要确保机器 人坐标系设置正确,以免影响 后续的编程和操作。

精度要求

在设置原点时,要保证对应轴 的移动精度,以免影响机器人 的运动轨迹和定位精度。

保存设置

完成参数修改后,保存设置并重新 启动机器人。

注意事项和常见问题

确保机器人处于安全状态

01

在设置原点前,应确保机器人处于安全位置,避免意外碰撞或

损伤。

参数设置错误

02

如果参数设置不正确,可能导致机器人无法正常工作或产生误

差。因此,在设置参数时务必仔细核对并确保准确性。

原点丢失

03

如果机器人发生故障或受到干扰,可能导致原点数据丢失。为

简化维护流程

单轴原点设置通常与特定 的机械部件相关,这使得 维护和故障诊断更为简单 。

案例分析

背景介绍

该汽车制造企业使用发那 科和法兰克机器人进行自 动化生产。

实施过程

为提高生产效率和设备可 靠性,企业决定对所有机 器人进行单轴原点设置。

效果评估

实施后,生产线的停机时 间减少了30%,生产效率 提高了20%。

常见问题解决

如果在设置原点过程中遇到问 题,可以通过查看机器人手册 或联系技术支持寻求解决方案

。

04

原点设置的实际应用和案 例分析

原点设置在生产线上的应用

01

02

03

提高生产效率

机器人单轴原点设置可以 快速定位,减少生产停机 时间,提高整体生产效率 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

数控系统外设通讯

一.FANUC控制单元与PC电脑通讯

1.借助RS232接口完成与PC电脑间的通讯

(1)建立超级链接

①[程序]→[附件]→[通讯]→[超级链接]→[(在“默认Telnet程序”对话框,选“是”)]

→(进入“建立超级链接对话框”);

②[(“名称”= 任意起名;“图标”= 任选)]→[(进入“连接到”对话框)]→[选“中国”,“区

号、电话号”任选,“连接时使用”= COM1]→[(进入“COM1属性”对话框)]→[“每秒位数”=9600;“数据位”=8;“奇偶校验”=无;“停止位”=1;“数据流控制”=Xon/Xoff]→[(确认后,则所起名命名的链接被建立)]→(进入“命名连接”窗口);

③[文件]→[属性]→(进入“命名属性”对话框),或:[程序]→[附件]→[通讯]→[超级终端]

→[(命名连接窗口)]→[文件]→[属性]→(进入“命名属性”对话框);

④[(选择“设置”选项卡)]→[选择“ASCII码设置”按钮]→[(进入“ASCII码设置”框)]

→[(勾选全部,或“将换行符附加到传入行末尾”不勾选,其余全选)]→[“确定”退出“ASCII 码设置”框]→[“确定”退出“命名属性”对话框]。

⑤数控系统外设超级链接建立完成,并已启动该外设。

(2)启动数控系统外设,进行传输操作

【注】:两设备通讯时,一定要首先使“接收设备”进入“接收状态”,然后才启动输出设备的进入输出状态。

①数据接收(外设电脑作接收)

[传送]→[捕获文字]→[进入“捕获文字”对话框]→[选择将要把捕获到的文字,存放

在何处。

]→[按“启动”软钮]→(接收设备进入接收状态)。

②数据发送(CNC作发送)

[MDI方式]→[“设置”软键]→[“写参数”=1(可写入)]→[“SYSTEM”硬键]→[设定

参数:PRM0000.1=1、PRM0020=0、PRM0024=0、PRM0100.2-1=1-1、PRM0101.7-3-0=1-

1-1、PRM0103=11]→[编辑方式,或急停状态]→[选按将要发送的数据软键]→[按“输

出”软键]→(CNC进入发送状态)。

【注释】用上述步骤操作时,若CNC出现“无法使用输入输出设备”报警时,应设置参数PRM24=255,且按[RESET]硬键,之后修改参数为PRM24=0。

此时,进入正常

超级链接方式数据传输。

③CNC接收数据

[MDI方式]→[“设置”软键]→[“写参数”=1(可写入)]→[“SYSTEM”硬键]→[设定

参数:PRM0000.1=1、PRM0020=0、PRM0024=0、PRM0100.2-1=1-1、PRM0101.7-3-0=1-

1-1、PRM0103=11]→[编辑方式,或急停状态]→[选按将要接收的数据软键]→[按“输

入”软键]→(CNC进入接收状态)。

④外设电脑发送数据

[程序]→[附件]→[通讯]→[超级终端]→[(命名终端连接)]→[(起动命名的超级终端

窗口)]→[传送]→[发送文本文件]→[进入“发送文本文件”窗口]→[选择将要发送的

数据文本文件]→[打开]→(外设电脑进入发送状态)。

【注释】在上述“超级链接”平台上进行数据传输后,若要利用FANUC LADDER Ⅲ,在PC与CNC之间进行RS232C串行通讯连接时,会出现不能连接现象,此时应注

意设置参数PRM24=1,在进行连接。

【注释】在利用“超级链接”把加工程序传入CNC时,加工程序应以文本文件(.txt,如“记事本”文件)传输,且程序的开头和结尾都应使用“%”,且%独占一行。

另

外,被传入CNC的加工程序必须有程序名(Oxxxx),程序中不能有“段结束符”。

2.PCM存储卡与数控系统之间的数据传输

(1)DOS界面下的传输

[PCM存储卡插入数控装置面板卡口]→[在同时按压CRT底部最右下相邻两个软键时,

开启CNC系统电源]→[系统显示进入DOS状态选项操作界面(黑背景英文界面)]→[依

照英文提示操作]。

(2)CNC系统起动后的传输

[MDI方式]→[“设置”软键]→[“写参数”=1(可写入)]→[编辑方式,或急停状态]

→[“SYSTEM”硬键]→[设定参数:PRM0000.1=1、PRM0020=4、PRM0024=0、PRM0100.

2-1=1-1、PRM0101.7-3-0=1-1-1、PRM0103=11]→[选按将要传输的数据软键]→[按相

应传输软键“输入”或“输出”]→(CNC进入接收状态)。

3.PMC用户程序在线编辑(CNC界面上的PMC程序编辑)

必须满足:

[编辑方式]·[保持继电器K900.1=1,或K900.1=0且(按“PMCCNF”软键→“允许编

辑”=“是”)]·[PRM0024=1]=1。

操作:

[MDI方式]→[“设置”软键]→[“写参数”=1(可写入)]→[编辑方式,或急停状态]

→[“SYSTEM”硬键]→[设定参数:PRM0000.1=1、PRM0020=0、PRM0024=1、PRM0100.

2-1=1-1、PRM0101.7-3-0=1-1-1、PRM0103=11]→[选按PMCLAD软键]→[按软键提示操

作]。

4.PMC用户程序通过RS232接口在外设电脑上的编辑

(1)在数控系统侧的操作

[PRM0024=1]。

(2)在外设电脑侧的操作

[安装并起动PMC编辑软键]→[在Tool菜单的Option对话框的设置:(不用设置)]→

[在Tool菜单的Communication对话框的设置:setting选项卡中的Enable_device

为COM1和Device_Property栏中的波特率等]→[在Tool菜单中选择传输PMC用户程

序]。

△清除SW0100号报警:用同时按下[CAN]+[RESET]键解除;

△清除全部机床参数:

二.Simens控制单元与PC电脑通讯

1.借助网线完成与PC电脑间的通讯

(1)CNC侧

系统开机启动后,同时按下[ALT]+[N]硬件→[维修信息]→[系统通讯]→[(显示IP地

址界面)]→(手写记录IP地址及其它同界面信息)→[直接连接]。

【注】①记录的IP地址及同界面信息,用在PC电脑TCP/IP协议属性上;

②在按压[直接连接]软键后,CNC完成全部通讯准备并处在激活待讯状态。

(2)PC电脑侧

安装针对特定数控系统软件版本的通讯软键(如针对802Dsl系统的RCS802软件)后:

[起动RCS802]→[Setting菜单]→[Connect项]→(进入选择通讯介质窗口)→[选择“V

ia Ethernet (peer to peer)”]→[Ok]→[Extras菜单]→[Connect项]→[Ok]。

【注】①由此完成通讯链路的建立,使其处在激活有效状态;

②此时在PC电脑上通过RCS802工作窗口(类似于Window资源管理器)可以看

到CNC上全部机床数据,在此窗口中可以象Window资源管理器一样拷贝CNC

数据到PC电脑上。

2.借助RS232接口与PC电脑间的通讯

(1)CNC侧

[ALT]+[N]→(若按[设置口令]软键,可进入口令设定修改状态;若不按[设置口令]软

键,可直接进入下一步)→[PLC]→[Step7]→[激活]→(显示RS232通讯参数)→(照此

笔录该RS232通讯参数,作为PC电脑侧通讯设定用参)。

【注】按下[激活]并显示RS232参数,表明CNC已经处在RS232接口通讯状态。

(2)PC电脑侧

①[起动RCS802]→[Setting菜单]→[Toolbox项]→[Select Version And Project]→

(进入Version And Project对话框)→(在对话框中选择当前CNC系统软件版本)→[按

“Project”钮]→(进入Project管理框)→[按“new”钮]→(进入建立新项目对话框)

→(为新项目起名,任意起)→[OK]→[OK]→(返回到RCS802工作主界面);

②[Setting菜单]→[Connection项]→(进入Connect Setting对话框)→(选择“Via R

S232”)→[按“Configure”钮]→(进入Configure设置对话框)→(选择“COM1”口)

→[按“Configure”钮]→(进入RS232接口参数设置对话框)→(填入笔录的CNC侧RS

232通讯参数)→[OK]→[OK]→(返回到RCS802工作主界面);

③[Extras菜单]→[Connect项]→[OK]→[OK]→(起动并建立两机RS232通讯连接);

【注】此时在RCS802工作主窗口可见CNC侧机床数据,可如window下进行拷贝粘贴。