ANASYS有限元计算与材力公式计算结果比较

试验和有限元计算结果差别分析

模态试验和有限元计算结果差别分析通过模态试验和之前有限元分析结果对比,发现试验和仿真得到的模态结果有所差异,这主要与以下一些因素有关:材料参数在仿真计算中材料弹性模量和泊松比一般为查手册得到的材料参数,有时材料参数为一个区间,在这些材料参数选择中与实际机床结构材料参数特性有差异。

边界条件约束不同(主要原因)在通过有限元进行结构模态分析时,对于床身部件一般采用地脚螺栓面的固定约束,而在实际模态测试中,床身底部是通过垫铁支撑,对于床身实际位移约束能力比地脚螺栓固定小很多,因此在仿真分析中不会出现床身整体的侧向摆动,而在试验测试中就可能会出现这种情况。

另外,在圆柱齿轮磨齿机仿真分析中仅对床身模型进行分析,而实际模态测试中床身上部已经安装了立柱,工作台等部件,边界条件与仿真有所差异。

立柱部件在仿真中一般通过底部丝杠螺母约束前后运动,直线导轨约束另外两个方向运动。

在实际模态测试中圆柱齿轮磨齿机立柱未开启静压,实际处于仅有底部支撑的约束状态,拉刀磨床立柱初步安装在后床身上,同样未完全约束,与仿真中设置的边界条件都有所差异。

另外,圆柱齿轮磨齿机的立柱部件已经安装前部滑座和磨具等部件,这与仿真中仅分析立柱机构本身的情况有所不同。

仿真结合面处理和实际情况不同在仿真计算中由于缺少结合面刚度和阻尼参数数据,在结合面处理中滑动连接(如直线导轨)采用不分离无摩擦模拟,固定连接(如螺栓连接)采用粘接处理。

这些处理方式与机床结构实际结合面状态不同,对结构模态分析结果造成影响。

可以通过进一步的试验技术,对运动结合面(直线导轨,静压导轨等)和固定结合面(螺栓连接)进行模态参数识别,得到其刚度和阻尼参数,进而完善有限元计算模型,提高仿真计算精度。

部件实际质量差别对于修整器等部件进行仿真分析时,由于缺少电机,轴承等标准件和外购件模型,只保留主体结构件进行模态仿真。

在实际模态测试中,修整器部件中已经安装电机等零部件,相当于质量增加,结构改变,所以会与仿真结果有所差异。

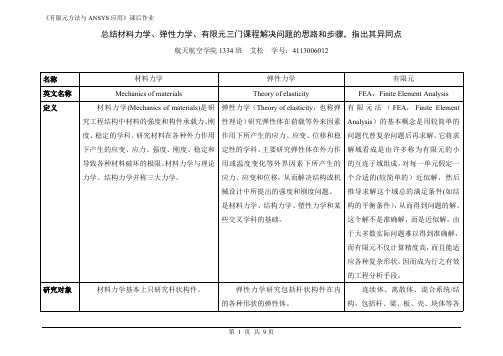

总结材料力学、弹性力学、有限元三门课程解决问题的思路和步骤,指出其异同点

总结材料力学、弹性力学、有限元三门课程解决问题的思路和步骤,指出其异同点

航天航空学院 1334 班 艾松 学号:4113006012

名称 英文名称 定义

研究对象

材料力学

弹性力学

有限元

Mechanics of materials

Theory of elasticity

பைடு நூலகம்

方程)

料服从胡克定律的前提下,对杆列出的所有 只是其中的几个函数,有时甚至只是物

其基本求解思想是把计算域划

方程都是线性方程,相应的问题就称为线性 体的某些部位的某几个函数。所以常常 分为有限个互不重叠的单元,在每个

问题。对这类问题可使用叠加原理,即为求 用实验和数学相结合的方法,就可求解。单元内,选择一些合适的节点作为求

而有限元不仅计算精度高,而且能适

应各种复杂形状,因而成为行之有效

的工程分析手段。

材料力学基本上只研究杆状构件。

弹性力学研究包括杆状构件在内

连续体、离散体、混合系统/结

的各种形状的弹性体。

构,包括杆、梁、板、壳、块体等各

第 1 页 共 9页

《有限元方法与 ANSYS 应用》课后作业

类单元构成的弹性(线性和非线性)、

度、稳定的学科。研究材料在各种外力作用 作用下所产生的应力、应变、位移和稳 问题代替复杂问题后再求解。它将求

下产生的应变、应力、强度、刚度、稳定和 定性的学科。主要研究弹性体在外力作 解域看成是由许多称为有限元的小

导致各种材料破坏的极限。材料力学与理论 用或温度变化等外界因素下所产生的 的互连子域组成,对每一单元假定一

设计,以达到降低成本、减轻重量等目的。 连续变形规律是指弹性力学在考 体、流体、温度相互作用的问题。

四种有限元计算软件的比较

四种常用有限元计算软件的单元方向,材料方向以及复合材料定义的比较:一. MSC.PATRAN/NASTRAN单元方向:PATRAN中的单元坐标系是由单元节点的顺序来确定的(X轴平行与单元的其中一条边,Y轴与之垂直,Z轴是它们的差乘)。

应力应变的输出均按照其每个单元所固有的单元坐标系的方向来输出,但不从坐标系上区分正负。

正负始终是根据受拉为正,受压为负来判断的。

材料方向:PATRAN中定义的材料方向是一个向量,也即0度铺层方向。

材料坐标系的方向决定着各向异性材料的材料数据方向,是为了确定材料数据中E1的方向,E2与之垂直,E3是前两个的差乘。

PATRAN中材料方向并不决定应力应变的输出方向。

(各向同性材料而言其材料方向没有实际意义)复合材料:复合材料中定义的层偏转角实际上是指该层的E1方向为将材料方向偏转这个度数后的方向。

(若以单元法方向为外向,则先输入的铺层为最外层)。

结果里各个层输出的都是主轴方向的应力应变。

二. MSC.MARC单元方向(同PATRAN):MARC中的单元坐标系是由单元节点的顺序来确定的。

应力应变的输出均按照其每个单元所固有的单元坐标系的方向来输出,但不从坐标系上区分正负。

正负始终是根据受拉为正,受压为负来判断的。

材料方向(同PATRAN):MARC中定义的材料方向是一个向量,也即0度铺层方向。

材料坐标系的方向决定着各向异性材料的材料数据方向是,为了确定材料数据中E1的方向,E2与之垂直,E3是前两个的差乘。

MARC中材料方向并不决定应力应变的输出方向。

(各向同性材料而言其材料方向没有实际意义)复合材料(与PATRAN有区别):复合材料中定义的层偏转角实际上是指该层的E1方向为将材料方向偏转这个度数后的方向。

(若以单元法方向为外向,则先输入的铺层为最内层)三. ABAQUS材料方向(有区别):ABAQUS软件与上述两种软件最大的不同在于其单元坐标系就是材料坐标系,局部坐标的1和2轴位于壳平面内,1轴是整体坐标的1轴在壳元上的投影(若整体坐标的1轴垂直于壳面则用整体坐标的3轴投影)。

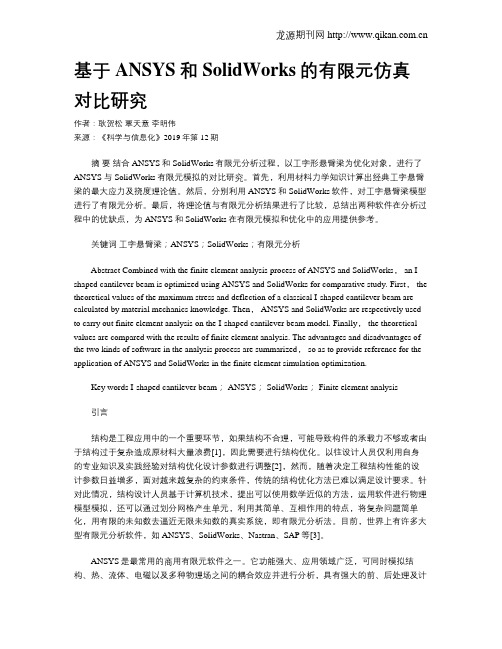

基于ANSYS和SolidWorks的有限元仿真对比研究

基于ANSYS和SolidWorks的有限元仿真对比研究作者:耿贺松覃天意李明伟来源:《科学与信息化》2019年第12期摘要结合ANSYS和SolidWorks有限元分析过程,以工字形悬臂梁为优化对象,进行了ANSYS与SolidWorks有限元模拟的对比研究。

首先,利用材料力学知识计算出经典工字悬臂梁的最大应力及挠度理论值。

然后,分别利用ANSYS和SolidWorks软件,对工字悬臂梁模型进行了有限元分析。

最后,将理论值与有限元分析结果进行了比较,总结出两种软件在分析过程中的优缺点,为ANSYS和SolidWorks在有限元模拟和优化中的应用提供参考。

关键词工字悬臂梁;ANSYS;SolidWorks;有限元分析Abstract Combined with the finite element analysis process of ANSYS and SolidWorks, an I-shaped cantilever beam is optimized using ANSYS and SolidWorks for comparative study. First, the theoretical values of the maximum stress and deflection of a classical I-shaped cantilever beam are calculated by material mechanics knowledge. Then, ANSYS and SolidWorks are respectively used to carry out finite element analysis on the I-shaped cantilever beam model. Finally, the theoretical values are compared with the results of finite element analysis. The advantages and disadvantages of the two kinds of software in the analysis process are summarized, so as to provide reference for the application of ANSYS and SolidWorks in the finite element simulation optimization.Key words I-shaped cantilever beam; ANSYS; SolidWorks; Finite element analysis引言结构是工程应用中的一个重要环节,如果结构不合理,可能导致构件的承载力不够或者由于结构过于复杂造成原材料大量浪费[1],因此需要进行结构优化。

ansys有限元分析结果与理论公式计算结果对比

2.理论公式计算

2.1 结构及载荷参数 表 1. 门架主要结构参数及载荷参数表 名称 主梁中心至大车车轮中心高 h 主梁跨度 L 小车轮距 C 主梁截面惯性矩 I1 支腿截面惯性矩 I2 小车自重 Gx 额定起重量 t 主梁自重 G 门架按一次超静定结构计算时,需考虑主梁变形对支腿的影响。因主梁与支腿之间的连 接为刚性连接,主梁的下挠变形会引起支腿的弯曲变形,因此主梁与支腿的连接处会有额外 的弯矩产生。大车车轮与车轨为固定式铰接,不承受弯矩,但会在水平方向承受一水平力, 以平衡支腿的弯矩。并且,当载荷位于跨中时,主梁有最大弯矩,为最不利工作状况,水平 力此时亦有最大值。综合以上受力分析,并考虑主梁自重影响,运用叠加原理,可将门架整 体受力分为自重载荷(图 b 所示)与起升载荷(图 a 所示)两者的叠加。 数值 6075 mm 8850 mm 860 mm 258111436.5 mm 95136595 mm 1050 kg 6000 kg 859.75 kg(单根主梁)

图 4 门架竖直方向位移图及支腿局部采样示意图 门架位移如图 4 所示。在软件分析过程中,主梁的下挠量综合考虑了主梁的下挠和支腿 的下挠。故图示结果中的最大位移量是两者之和,而理论计算过程则只计算了主梁的下挠量。 为使两者有对比性,需要在有限元的计算结果中减去支腿的下挠量。从图上可知,支腿变形为 一弯曲变形,这也就意味着在支腿的同一截面上,左右两侧的位移量不一致,如图 4 右图所 示。为此,取支腿中面的位移量较符合实际,因左右两侧的位移量呈线性变化,故两者之和的 平均值即为支腿中面的变形量。取主梁与支腿连接法兰处的变形为测量点,数据如图所示。支 腿的下挠平均值为 0.32mm。故主梁的实际下挠量为 7.28‐0.32=6.96mm。公式计算结果为 6.94mm,偏差 0.29%。可判断计算结果基本一致。

有限元法与ANSYS在家具结构分析中的应用

在家具结构分析中,有限元法与ANSYS的应用方法与技巧如下:

1、选择合适的离散化方法:离散化方法直接影响计算精度和计算效率。在 选择离散化方法时,需要考虑计算资源的限制和实际问题的特点。

2、准确描述边界条件:边界条件是影响结构性能的重要因素。在建立模型 时,需要准确描述沙发的边界条件,如固定支撑、活动支撑等。

可以通过改变支架结构或材料属性来降低应力水平;又比如,某机枪弹匣附 近的零部件会受到较大的冲击载荷,可以通过增加加强筋或改变材料属性来提高 结构强度。

需要注意的是,有限元结构分析需要耗费大量的计算资源和时间,同时还需 要工程师们具备一定的有限元分析知识和经验。因此,在实际应用中,需要权衡 分析成本和实际需求的关系。此外,由于实际工况的复杂性和不确定性,有限元 分析结果可能存在一定的误差。因此,需要结合实际情况和实验数据进行验证和 修正,以获得更为准确的分析法已经成为一种广泛应 用于各种工程领域的重要工具。砌体结构是一种常见的建筑结构形式,具有传力 路径不明确、材料非线性等特点,因此,对其进行非线性有限元分析是非常必要 的。ANSYS是一款广泛使用的有限元分析软件,具有强大的非线性分析和仿真能 力,适用于各种工程领域的有限元分析。因此,本次演示旨在研究ANSYS在砌体 结构非线性有限元分析中的应用,以期提高分析精度和效率。

3、求解:通过ANSYS的求解器,对有限元模型进行求解,得到各节点的位移、 应力、应变等结果。

4、后处理:对计算结果进行后处理,包括结果可视化、数据提取、优化设 计等等。

通过有限元分析,可以获得某机枪在各种工况下的应力、应变、强度等参数, 为结构的优化和改进提供依据。例如,通过分析发现,某机枪的支架在不同工况 下会出现较大的应力集中,

2、数据采集

12-ansys弹性力学与有限元法实验报告

弹性力学与有限元法实验报告学院班级姓名学号实验一一已知条件板孔问题:(其中板厚,,,泊松比),绘出其变形图和在圆心所在的横截面内MISES应力的分布情况。

二实验目的和要求(1)掌握用ANSYS建立开孔平板几何模型的方法。

(2)掌握用ANSYS划分立开孔平板网格的方法。

(3)掌握用ANSYS对开孔平板加载与求解的方法。

(4)掌握用ANSYS对开孔平板计算结果后处理及分析的方法。

三实验过程概述首先做出一个长2000,宽200的长方形,然后在长方形的中央挖出一个直径为10的孔。

将长方形网格化,把固定点设在中心,在两侧分别设一个向外的力P(60KN)。

最后进行运算,结果用云图表示。

四实验内容分析由云图可以看出沿X轴的应力呈线性分布,大小由中间向外递增,其中四个角处的应力也为最小值。

最大应力值在施力点,为0.237406MPa。

形变只发生在施力点处。

由应力图可知,圆心横截面处的应力从外向内递增,但孔处没有应力。

五实验小结和体会对于网格划分,矩形单元比三角形单元更加接近理论求解结果。

而网格加密会使求解结果收敛于理论值,但是这也会加大计算机的计算量。

因此,对于比较复杂的模型,在进行有限元仿真模拟时既要考虑到计算结果的精确度,又要考虑到经济成本的合理性,这时选择一个合理的网格划分就显得十分重要了。

因此,在进行有限元仿真模拟时要选择合适的网格划分方法,划分合理的网格数量。

有限元法是一种求解连续介质、连续场力学和物理问题的数值方法,是工程分析和科学研究的重要工具;必须是对连续地介质等,因而也存在局限性。

实验二一已知条件如图所示支架中的三根杆件材料相同,弹性模量E=200GPa, 泊松比 =0.3,杆1的横截面面积为200mm2,杆2的横截面面积为300mm2,长为1m,杆3的横截面面积为400mm2。

若P=30kN,试求各杆的应力及铰支点的反力。

二实验目的和要求(1)掌握用ANSYS建立杆件系统几何模型的方法。

(2)掌握用ANSYS划分杆件系统网格的方法。

试验和有限元计算结果差别分析

模态试验和有限元计算结果差别分析通过模态试验和之前有限元分析结果对比,发现试验和仿真得到的模态结果有所差异,这主要与以下一些因素有关:材料参数在仿真计算中材料弹性模量和泊松比一般为查手册得到的材料参数,有时材料参数为一个区间,在这些材料参数选择中与实际机床结构材料参数特性有差异。

边界条件约束不同(主要原因)在通过有限元进行结构模态分析时,对于床身部件一般采用地脚螺栓面的固定约束,而在实际模态测试中,床身底部是通过垫铁支撑,对于床身实际位移约束能力比地脚螺栓固定小很多,因此在仿真分析中不会出现床身整体的侧向摆动,而在试验测试中就可能会出现这种情况。

另外,在圆柱齿轮磨齿机仿真分析中仅对床身模型进行分析,而实际模态测试中床身上部已经安装了立柱,工作台等部件,边界条件与仿真有所差异。

立柱部件在仿真中一般通过底部丝杠螺母约束前后运动,直线导轨约束另外两个方向运动。

在实际模态测试中圆柱齿轮磨齿机立柱未开启静压,实际处于仅有底部支撑的约束状态,拉刀磨床立柱初步安装在后床身上,同样未完全约束,与仿真中设置的边界条件都有所差异。

另外,圆柱齿轮磨齿机的立柱部件已经安装前部滑座和磨具等部件,这与仿真中仅分析立柱机构本身的情况有所不同。

仿真结合面处理和实际情况不同在仿真计算中由于缺少结合面刚度和阻尼参数数据,在结合面处理中滑动连接(如直线导轨)采用不分离无摩擦模拟,固定连接(如螺栓连接)采用粘接处理。

这些处理方式与机床结构实际结合面状态不同,对结构模态分析结果造成影响。

可以通过进一步的试验技术,对运动结合面(直线导轨,静压导轨等)和固定结合面(螺栓连接)进行模态参数识别,得到其刚度和阻尼参数,进而完善有限元计算模型,提高仿真计算精度。

部件实际质量差别对于修整器等部件进行仿真分析时,由于缺少电机,轴承等标准件和外购件模型,只保留主体结构件进行模态仿真。

在实际模态测试中,修整器部件中已经安装电机等零部件,相当于质量增加,结构改变,所以会与仿真结果有所差异。

有限元法与材料力学方法在闸墩门槽应力计算中的对比

有限元法与材料力学方法在闸墩门槽应力计算中的对比南京水利科学研究院岩土工程研究所摘要:结合工程实例对闸墩门槽应力分别运用材料力学方法与有限元法进行计算,并对两者计算结果进行对比,得出有限元法在复杂结构的应力分析中优于材料力学法的结论。

关键词:有限元;材料力学;闸门槽;应力计算目前,分析坝体应力状态的理论计算方法主要有材料力学法和有限元法。

有限元法可综合考虑多种因素,故而可以更准确地分析具有几何、材料、状态(接触)等非线性特征的结构的真实工作状态。

本文对坝体上闸墩门槽的非线性有限元分析,综合考虑了闸墩自身与上部结构的重量、混凝土材料特性、坝体整体结构形式及加载方式等多种因素对应力分布的影响,并将其与材料力学法计算结果进行对比分析,最后得出有限元法优于材料力学法的结论。

1.工程概况上犹江水电站位于江西赣州,拦河坝为混凝土空腹重力坝,最大坝高67.5m。

溢洪道共五孔,各孔设有一扇平面定轮工作闸门,孔口尺寸12m×7m(宽×高)。

闸墩厚度为4m,长度为33m。

据水库实测资料,水库上游正常高水位198.4m,设计洪水位199.00m。

2.材料力学法计算过程本计算取闸墩两侧工作闸门同时关闭的运行工况。

计算时把闸墩看作固接于底板的悬臂梁,从闸墩与底板的交面处切开,把墩底截面上的垂直应力作为外荷载作用于闸墩上,再在闸墩的门槽处切开,在所有外荷载的作用下,按偏心受拉构件计算[1]。

因闸门关闭时门槽部位受水温影响较小,故忽略温度荷载。

沿闸墩高度每1m的门槽上,闸门传来的水压力为P,闸墩上、下水平截面上将产生剪力Q上和Q下,剪力差Q下-Q上等于P,近似地假设剪力在上下水平截面上为均匀分布,并取门槽前的闸墩为脱离体,由力的平衡条件可知此1m的门槽颈部所受的拉力为:,式中:门槽颈部以前闸墩水平面积A1=19.03m2;闸墩的水平总截面积A=60.07m2。

计算采用校核水位200.6m。

取波浪爬高为2.0m,闸门单位宽度浪压力:。

ANASYS标准有限元分析过程

第六章ANASYS标准有限元分析过程执行ANASYS有限元分析,首先需要深入研究分析对象、分析任务、分析目的等,制定有效的有限元分析方案,即指定有限元分析的策略。

然后按照既定的分析方案,在ANASYS软件中执行相应的分析过程,实现有限元分析任务,达到有限元分析目的。

6.1 制定ANASYS有限元分析方案及其策略当拿到分析任务之后,就同时获得了分析对象的图纸、各种载荷工况和相应的材料数据,以及明确的分析目标和任务。

在用ANASYS 进行分析之前,不要急于动手去实施分析过程,而要仔细研究分析对象,明确各载荷工况的载荷性质以及施加的位置及大小。

另外,非常重要的一点就是如何得到预期的结果,如何保证结果的精度和正确性。

所有的这些要求明确分析目标,制定完整的分析方案,包括模型的简化和单元离散方案,载荷施加以及结果的处理等。

好的分析方案是计算精度和快速有效的保证。

下面首先介绍制定分析方案的影响因素,然后就几个主要问题进行详细的讨论,以便读者深入了解制定方案的具体措施。

6.1.1制定ANASYS分析方案应当考虑的因素制定方案的第一步通常是,在明确分析目标的情况下,仔细审查分析图纸和准备各种计算原始数据,确定下列问题:1.确定分析任务和分析目标。

这是制定分析方案的灵魂,所有分析策略的制定都是围绕他们展开的。

分析任务是ANASYS有限元分析的内容,如对飞机结构执行静力计算,需要计算三种载荷工况。

分析目标是必须达到的有限元分析需要实现的工程目的,如经验飞机结构的强度是否符合设计要求,如果验算不合格应该如何修改设计方案直至强度满足设计要求。

2.确定分析类型。

ANASYS提供了多种分析类型,不同的分析类型对几何模型、网格划分、载荷施加、求解设置和载荷步设置、后处理都会有很大差异。

主要结构分析类型包括静力/动力(模态与振型、谐响应、瞬态响应、响应谱、随机振动等)、线性/非线性(材料非线性、几何非线性、稳定性等)。

耦合分析类型:结构、热、流体和电磁之间进行任意的耦合分析。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ANASYS有限元计算与材力公式计算结果比较摘要:基于有限元单元法理论,使用ANASYS软件计算悬臂和两端固定两种梁在简单荷载作用下的位移与应力,并与使用材料力学公式计算的结果作比较,分析误差产生的原因,以加深对有限单元法的理解。

关键词:ANASYS;有限元;材料力学ANASYS FEM calculation and build formula results Abstract:Based on the theory of finite element method yuan, calculated using software ANASYS cantilever beam and two fixed ends in a simple load of displacement and stress, and the use of the mechanical formula for the results of comparative analysis of the reasons for the error, to deepen the understanding of the finite element method.Key words: ANASYS; finite element method; material mechanics1.前言有限单元法是当今工程分析中获得最广泛应用的数值计算方法,其分析的基本概念是用较简单的问题代替复杂问题后再求解。

它将求解域看成是由许多称为有限元的小的互连子域组成,对每一单元假定一个合适且较简单的近似解,然后推导求解这个域总的满足条件,从而得到问题的解。

这个解不是准确解,而是近似解,因为实际问题被较简单的问题所代替。

由于大多数实际问题难以得到准确解,而有限元不仅计算精度高,而且能适应各种复杂形状,因而成为行之有效的工程分析手段。

ANSYS软件是融结构、流体、电场、磁场、声场分析于一体的大型通用有限元分析软件。

由世界上最大的有限元分析软件公司之一的美国ANSYS开发。

软件主要包括三个部分:前处理模块,分析计算模块和后处理模块。

前处理模块提供了一个强大的实体建模及网格划分工具,可以方便地构造有限元模型,分析计算模块包括结构分析(可进行线性分析、非线性分析和高度非线性分析)、流体动力学分析、电磁场分析、声场分析等,软件提供了100种以上的单元类型,用来模拟工程中的各种结构和材料。

本文基于有限元模拟悬臂梁和两端固定梁受集中力和均布力过程的分析材料应力和位移的方法。

通过比较材料力学计算所得的应力和位移,修正后得出最后结果。

经检验,ANSYS 有限元分析软件得到的应力和位移与材料实际的应力位移吻合得较好,因此,验证了有限元模型和材料模拟的正确性。

2.基本原理和公式变分原理实际是把求解偏微分方程边值问题转换为求解某一泛函的最小值问题。

有限元法是以变分原理和近似插值离散为基础的。

该方法首先利用变分原理把所要求解的边值问题转化为相应的变分问题,也就是泛函极值问题,然后利用对场域的网格剖分离散和在单元上对场函数的插值近似,将变分问题转化为普通多元函数的极值问题,最终归结为一个代数方程组,解之即得待求边值问题的数值解。

主要过程为:1.建立计算模型(结构离散化,划分单元,节点编号等);2. 计算单元刚度矩阵;3. 形成整体刚度矩阵;4. 计算整体节点力;5. 引入位移边界条件;6. 求解整体平衡方程;7. 回代求解单元应力等对于不同物理性质和数学模型的问题,有限元求解法的基本步骤是相同的,只是具体公式推导和运算求解不同。

材料力学计算公式:(1)均布力作用下的悬臂梁, 2()()2q l x M x -=,()z M x y I σ= (2)集中力作用下两端固支梁,()82Fl Fx M x =- (0<x<2l ) 3()28Fx Fl M x =- (2l <x<l ) ()z M x yI σ=3.ANSYS 有限元计算在结构分析中, ANSYS 有限元分析软件对构件进行模拟,应考虑各种分析因素,选择合适的有限元单元类型,确定线性或非线性的问题等等。

ANSYS 分析GUIF 方式操作主要为三个步骤:1. 创建有限元模型。

2. 施加荷载进行求解。

3. 查看结果。

对于钢筋混凝土结构分析中单元划分通常基于两个层次:梁杆单元和实体单元。

前者着重分析单元力(包括力和弯矩)与位移(包括位移与转角)之间的关系,而后者着重于分析单元应力—应变分布,由于本次计算着重于位移和应力分析,所以采用PLANE42三角形三节点单元,创建二维平面单元。

图1给出了PLANE42单元的几何形状。

现在选取截面分别为1000mm ×300mm ,1000mm ×500mm ,1000mm ×600mm ,跨度为3000mm 的三根梁(悬臂梁和两端固定两种梁,其中悬臂梁施加5 KN/m 均布力,两端固定梁施加5 KN 集中力),即l/h =10,6,5,对这六根梁进行ANSYS 模拟,研究悬臂梁在均布力作用下,两端固支梁在集中力作用下的应力和位移,同时考虑跨高比的影响,由于是平面单元的模拟,梁厚度取单位1m ,最后输出应力和位移结果图如图2~图15所示。

4.材料力学数值计算1)悬臂梁 (1)应力每个截面边缘最大应力:()z M x W σ= 26z bh W =所以223()q l x bh σ-=(2)位移因为2()()2q l x M x -=-2''()()2qEIW M x l x =-=- 311'()23q EIW l x C =-⋅-+412()24qEIW l x C x C =-++在x=0 处,0W =,'0W =所以 316q C l = 4224qC l =-434()24624q q qEIW l x l x l =-+-当x=l 时W 最大, 48q W l EI= 所以截面尺寸为1000300⨯的梁:最大应力为 2222335(3000) 1.51000300ql bh σ⨯⨯===⨯ N/mm 2 最大位移为444312530000.75883101000300q W l EI ⨯⨯===⨯⨯⨯⨯ mm 截面尺寸为的1000500⨯梁:最大应力为 2222335(3000)0.541000500ql bh σ⨯⨯===⨯ N/mm 2 最大位移为444312530000.162883101000500q W l EI ⨯⨯===⨯⨯⨯⨯mm截面尺寸为的1000600⨯梁:最大应力为 2222335(3000)0.3751000600ql bh σ⨯⨯===⨯ N/mm 2最大位移为444312530000.0937883101000600q W l EI ⨯⨯===⨯⨯⨯⨯ mm 2)两端固定梁查结构力学可知:梁弯矩图如图:取半边结构(1)应力跨中最大应力z MW σ= 26z bh W =所以234FLbh σ=(2)位移因为()2()82l F x FlM x -=- ''()82Fl FxEIW M x =-=-211'84Fl EIW x Fx C =-+231211612Flx EIW Fx C x C =-++在x=0 处,0W =,'0W = 所以 10C = 20C = 2311612Flx EIW Fx =-当x=2l 时W 最大, 33319216F Fl W l EI Ebh ==所以截面尺寸为1000300⨯的梁:最大应力为234FLbhσ= =0.125 N/mm 2 最大位移为3316Fl W Ebh= =0.0104mm截面尺寸为的1000500⨯梁:最大应力为234FLbhσ= =0.045N/mm 2 最大位移为3316Fl W Ebh= =0.00225mm截面尺寸为的1000600⨯梁:最大应力为234FLbhσ= =0.03125 N/mm 2 最大位移为3316Fl W Ebh = =0.001303mm5.误差分析与比较将ANSYS 分析输出的结果与材料力学计算得的结果列表如下,注:1.应力单位为N/mm 2,位移单位为mm 。

2.跨度为3000mm , l/h =10,6,5。

由上表所列数据,比较ANSYS分析结果和材料力学结果得出的误差可知:(1)最大误差为33.8%,不超过50%。

(2)均布力作用下的悬臂梁比集中力左右下的两端固支梁结果误差要小。

(3)对悬臂梁,应力结果比起位移结果误差偏大,相反,对两端固支梁,应力结果比位移结果误差小。

(4)在容许跨高比范围内,随着跨高比增加,位移误差越来越小。

应力误差趋之于大。

分析误差产生原因:有限元法分析的概念是用较简单的问题代替复杂问题,得到的是一个近似解,非准确解,存在误差是不可避免的。

基于有限元法的理论,用ANSYS软件分析结构,对结果的主要影响因素有:模拟的单元类型选择,节点选择,建模方式,网格划分精度和约束边界条件简化以及荷载施加条件,另外,网格质量,材料参数等都对结果有一定的影响。

在静力分析当中,网格划分越密,应力分析结果准确度越高。

对于简单的结构,经过ANSYS简化分析,得出的结果一般比较准确,与材料力学结果吻合得较好。

而对于较复杂的结构,材料力学计算与实际值相差就较大,ANSYS分析结果的准确性很大程度上就取决于建模和边界条件等是否合理了。

ANSYS分析的结果值误差通常在10%左右,如果不选择其他单元,而只选择在节点上施加荷载或应力集中处的单元,误差值有可能达到50%或以上。

针对本次计算分析,基于ANSYS误差估计,主要有:(1)悬臂梁比两端固定梁结构简单,因此应力与位移结果较准确,与材料力学结果相近。

(2)由于只进行ANSYS一次计算分析,没有重新划分网格进行二次分析比较可能网格划分精度不足,导致应力值误差较大。

(3)位移误差比应力误差小,悬臂梁位移结果与材料力学结果基本吻合,两端固支梁由于跨中作用一集中力,选取结果值的单元为施加荷载或应力集中附近处,所以误差偏离较大,但是也在可理解的合理范围内。

(4)由于选择的单元类型为三节点的三角形单元,此单元计算精度不高,一般结构分析中不推荐使用。

6.结论本文通过比较悬臂梁和两端固支梁的有限元分析和材料力学计算的应力、位移结果,得出以下结论:ANSYS通用有限元分析软件,具有极强的前后处理功能和较高的分析精度,并且使用方便,静力分析建模迅速快捷,简单结构的ANSYS分析结果和材料力学的结果非常接近,精度高。

参考文献【1】王勖成.有限单元法.北京:清华大学出版社,2003【2】李开泰.有限单元方法及其应用.陕西:西安交通大学出版社,1988【3】刘尔烈等.有限单元法及程序设计.天津:天津大学出版社,1999【4】刘涛等.精通ANSYS.北京:清华大学出版社,2002【5】郝文化.ANSYS土木工程应用实例[M].北京:中国水利水电出版社,2005【6】ANSYS中国公司.ANSYS建模及网络划分指南.2002【7】ANSYS结构有限元高级分析方法与范例应用.北京:中国水利水电出版社,2006。