50tUHP_EBT_电炉_LF精炼工艺参数优化及合成渣系研究_孟兆生

浅析LF炉脱硫精炼渣_胡秋芳

LF炉精炼快速造白渣工艺研究与实践

LF炉精炼快速造白渣工艺研究与实践摘要:根据钢厂LF炉精炼造渣工艺的特点,利用炉渣组元CaO、SiO2、Al2O3、CaF2进行分析研究,制定出合理的渣系配比和快速造白渣制度,尽快形成炉内还原性气氛。

通过实践取得了稳定的脱硫、脱氧效果,成分和温度控制精度较高,充分发挥了LF炉精炼的效果。

关键词:LF炉精炼白渣1 前言随着用户对钢材质量的要求越来越高,LF炉精炼作为提升钢材质量的手段得到了迅速的发展。

在LF炉精炼过程中,通过合理快速的造白渣,尽快营造出炉内稳定的还原性气氛,可以达到脱硫、脱氧的目的,可以吸收钢中的夹杂物以及控制夹杂物的形态,可以精确控制成分;通过形成的白泡沫渣,埋弧效果好,热效率高,减少了耐火材料侵蚀。

我厂在原有造渣工艺的基础上,制定出如何快速造白泡沫渣,控制好埋弧、脱硫、脱氧、精确控制成分和温度等主要精炼环节,充分发挥LF炉精炼效果尤为重要。

2 主要设备基本参数钢包运输车:行走速度2~20m/min,最大载重量180t。

加热装置:电极直径Φ400mm,电极最大行程2700mm,电极分布圆直径680mm,升温速度4~6℃/min。

电炉变压器:额定容量18000KVA,一次电压35KV,二次电压335-295-235V,二次额定电流35.23KA。

氩气系统:供气压力 1.2MPa,工作压力0.25~1.0MPa。

冷却水系统:工作压力0.4~0.6MPa,回水压力0.2~0.3MPa,进/回水温度≤32/55℃。

3 精炼快速造白渣工艺制定3.1 转炉渣对精炼造渣的影响3.1.1 渣中碳粒对精炼造渣及钢中碳含量的影响冶炼中、高碳钢时,在转炉出钢合金化的过程中,由于加入增碳剂,有部分碳粒混入钢渣中,且加入顶渣后温降较大,使熔渣变稠甚至硬化结壳。

其结果导致就位成分碳含量不准确,并且熔渣中的碳粒参与脱氧,由于熔渣中的碳粒难以量化,使得造渣过程中脱氧程度难以控制。

为了解决这一问题,采用钢包在线吹氩,增加碳粉的回收率,钢包进入LF位后增加供氩气强度,确保混入熔渣中的碳粒完全熔化。

UHPLF电炉冶炼工艺技术操作规程

常州中天EAF、LF炉冶炼工艺技术操作规程1.1冶炼前准备及注意事项1.1.1新炉冶炼第一炉, 只许冶炼无特殊规定旳低碳钢或45#钢。

1.1.2新炉前两炉应注意吹氧操作, 氧气工作压力控制在0.7—0.9Mpa, 防止大喷。

1.1.3冶炼前, 必须清晰冶炼钢种旳条件及配套设备旳运行状况, 否则不得安排生产计划。

1.1.4多种原材料尤其是铁合金和增碳剂, 使用前, 必须知其重要旳成分含量, 如不详或混号者, 不得使用。

1.1.5出钢前, 出钢料仓应按照各钢种规定备料。

6下一炉需出净钢渣时, 一定要精确估测本炉次旳留钢量, 并合理调整装入量, 防止下一炉次旳钢水出不净或钢水欠缺太多。

1.1.7冶炼前应仔细检查各部分水冷系统, 机电设备, 液压设备和控制仪表及钢液测量系统, 如有故障, 及时联络处理。

1. 1. 8如操作人员在操作过程中发现下列报警, 应及时告知有经验旳电气人员及时检修(1)EAF变压器(2)气体吹扫系统旳主电机(3)皮带运送机、泵和振动给料器系统旳所有电机和辅助电气系统。

9冶炼前应检查调整电极长度, 保证冶炼旳正常进行。

1.2 1. 1. 9. 1接电极: 吹净电极螺纹处积灰, 对正, 旋紧电极接头和电极。

1.31.1.9.2放电极:调整电极, 使电极夹持器下到最低位置时,电极头部距炉底高度不得不不小于300mm, 且能满足冶炼需要, 电极夹持器不得夹在电极接缝处正面200mm内(白线以内), 防止电极螺纹处损坏, 折断电极。

1.41.1.9.3换电极:假如电极旳端部已出电炉盖旳弧形坑, 且伸出夹持器旳距离只有几厘米, 则更换电极。

更换电极时, 将一种合适旳吊具挂到行车中, 稍微用力吊住电极, 打开夹持器, 吊出电极至电极接长站, 将接好旳电极放入电极夹持器内, 调整电极长度。

1.5补炉1每炉出钢后, 炉长要对炉壁, 渣线, 炉盖中间耐材部位, 出钢口及水冷元件进行检查。

2。

2出钢口旳检查, 更换, 填充。

LF精炼炉脱硫工艺制度的研究与优化

LF精炼炉脱硫工艺制度的研究与优化随着科学技术的不断发展,对炼钢生产率、钢的成本、钢的纯净度以及使用性能等方面,都提出了越来越高的要求。

这使传统的炼钢设备和炼钢工艺难以满足需求。

炉外精炼也称二次精炼或钢包冶金,将在常规炼钢炉中完成的精炼任务,部分或全部地移到钢包或其它容器中进行,达到提高钢质量的目的。

LF炉作为炉外精炼设备的一种,具有优异的综合性能,钢液经过LF炉处理可以提高纯净度。

本文在分析研究脱硫的热力学和动力学基础上,结合LF炉的生产实际,对其工艺参数及操作制度进行了研究和优化。

通过控制转炉下渣量、LF炉快速造渣及加快脱硫反应速率等措施,可以实现LF炉生产工序及整个炼钢车间生产工序的高产、优质、低成本。

关键词: LF炉;脱硫;造渣1.1 炉外精炼技术的发展[1]随着现代科学技术的发展和工农业对钢材质量要求的提高,钢厂普遍采用了炉外精炼工艺流程,它已成为现代炼钢工艺中不可缺少的重要环节。

由于这种技术可以提高炼钢设备的生产能力,改善钢材质量,降低能耗,减少耐材、能源和铁合金消耗,因此,炉外精炼技术己成为当今世界钢铁冶金发展的方向,对于炉外精炼技术存在的问题及发展方向有必要进行探讨。

钢中的硫、磷、氢、氧、氮含量大大地影响了钢的性能,如抗拉强度、成型性、可焊性、抗腐蚀性和疲劳性能等。

当钢中硫、磷之和低于0.004%,且氢、氧、氮含量较低时,钢的性能会产生较大的变化,尤其是抗腐蚀性、低温脆性、可焊性和成型性会有几倍甚至几十倍的提高,这比添加合金元素更有效。

为此,作为冶炼高级优质钢的必要手段——炉外精炼,必须有效地脱除杂质元素来提高钢的质量、改善钢的性能。

我国钢铁工业在品种、质量、消耗、成本及劳动生产率等方面与发达国家相比还很落后,主要表现在钢的化学成分波动范围大,硫、磷等有害元素和气体、非金属夹杂物含量相对较高,即钢的纯净度差,从而使钢材的性能不稳定。

随着中国加入世界贸易组织,中国钢材己进入全球化序列。

LF炉预熔精炼渣的研制与应用ppt课件

1253.6

1266.3

3760.3

1231.6

1239.7

1244.6

3715.9

1293.6

1269.5

1278

3841.1

1259.3

1269.5

1296.7

3825.5

1269.5

1282.5

1248

3800

1272.1

1308.9

1286.3

3867.3

1247.3

1258.6

1264.4

中,其在它A1因、素A2(、B、A3C、、AD4各和自E)的所1在、的2、实3验、组4 水平都分别出现了一次。把第一组实验所得 的实验数据相加,其和记作I,同理,把第 二组、第三组、第四组的数据相加分别记作 II、III和IV。

I=1376.7+1309.8+1301.6+1294.467=5222.5

3.1.3 CaO-Al2O3-CaF2渣系

由于无氟渣存在流动性不好的缺点,完 全采用无氟渣系还有待研究,国内部分钢厂 和国外很多钢厂都在CaO-Al2O3渣系的基础上 加入适量的CaF2形成CaO-Al2O3-CaF2渣系, 但在实际生产过程中,由于炉衬受到侵蚀等 原因会带入一定的MgO,作为脱氧产物和精 炼渣原料中都会带入部分SiO2,因而实际渣 系为CaO-Al2O3-CaF2-MgO- SiO2五元渣系。

D

D1一次 D2一次 D3一次 D4一次 D1一次 D2一次 D3一次 D4一次 D1一次 D2一次 D3一次 D4一次 D1一次 D2一次 D3一次 D4一次

E

E1一次 E2一次 E3一次 E4一次 E1一次 E2一次 E3一次 E4一次 E1一次 E2一次 E3一次 E4一次 E1一次 E2一次 E3一次 E4一次

提高LF炉精炼效率的途径

提高LF炉精炼效率的途径闫若璞,钱丹丹,陈志月,张书欣(唐钢市场部,河北 唐山 063000)摘 要:LF炉作为一种特殊的精炼工艺,被广泛应用到各大钢铁制造企业中。

随着技术的不断革新,对LF炉的精炼技术也提出了挑战,如何在有效的范围内提高LF炉的精炼效率,从中找到一条合适的发展途径,这是本文所集中探讨的内容,并最终给出了几种方法和有效的解决途径。

关键词:LF炉精炼效率;中图分类号:TF768 文献标识码:A 文章编号:1002-5065(2016)07-0082-2Ways to improve the efficiency of LF refining furnaceYAN Ruo-pu,QIAN Dan-dan,CHEN Zhi-yue,ZHANG Shu-xin(Tangshan iron and steel market,Tangshan 063000,China)Abstract: As a kind of special refining technology, LF furnace has been widely used in various large steel manufacturing enterprises. With the continuous innovation of technology, of LF furnace refining technology challenges, how the effective range increase of LF refining efficiency, find a suitable approach to development from. This is in this paper focuses on the content, and finally gives several methods and effective solution.Keywords: refining efficiency of LF furnace;1 LF炉性能分析LF炉通常又被成为钢包精炼炉或钢包炉,作为一种特殊的精炼容器,被广泛应用于现代化钢铁冶炼流程中[1]。

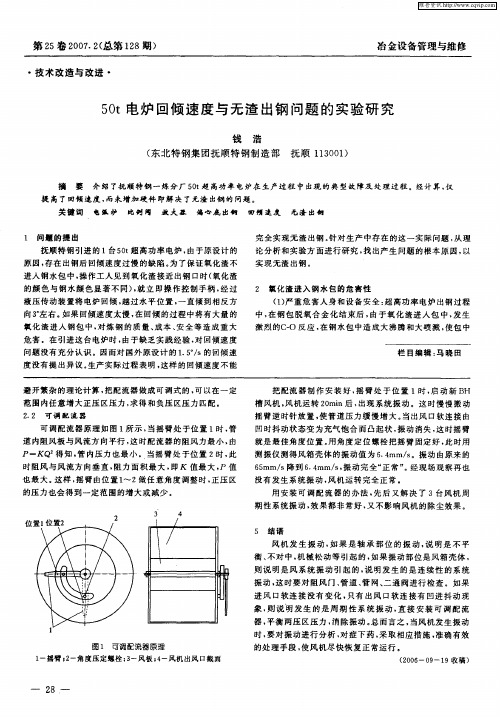

50t电炉回倾速度与无渣出钢问题的实验研究

摘

要

介 绍 了抚 顺 特钢 一 炼 分 厂 5t 高功 率 电 炉在 生产 过 程 中 出现 的 典 型 故 障及 处 理过 程 。经 计 算 , 0超 仅

偏 心底 出钢 回 惯 速度 无 壶 出 钢

提 高 了 回倾 速 度 , 未增 加 硬 件 即 解 决 了无 渣 出钢 的 问 题 。 而

栏 目编 辑 : 晓 田 马

避 开 繁 杂 的 理 论 计 算 , 配 流 器 做 成 可 调 式 的 , 以在 一 定 把 可

范 围 内任 意 增 大 正 压 区 压 力 , 得 和负 压 区压 力 匹 配 。 求

22 . 可 调 配 流 器

把 配流 器 制 作 安 装 好 , 臂 处 于 位 置 1时 , 动 新 B 摇 启 H 槽 风机 , 机 运 转 2 mi , 风 0 n后 出现 系 统 振 动 。这 时 慢 慢 搬 动

测 振 仪 测 得 风 箱 壳 体 的振 动值 为 64 . mm/ 。振 动 由 原 来 的 s 6 mm/ 到 6 4 5 s降 .mm/ , 动 完 全 “ 常 ” 现 场 观 察 再也 s振 正 。经 没有发生系统振动 , 机运转完全正常 。 风

用 安 装 可 调 配 流 器 的 办 法 . 后 又 解 决 了 3台 风 机 周 先

振 动 , 时 要 对 阻 风 门 、 道 、 网 、 通 阀 进 行 检 查 。如 果 这 管 管 二 进 风 口软 连 接 没 有 变 化 , 有 出风 口软 连 接 有 凹进 抖 动 现 只 象 , 说 明发 生 的 是 周 期 性 系 统 振 动 , 接 安 装 可 调 配 流 则 直

Hale Waihona Puke 的 处 理 手 段 , 风 机 尽 快 恢 复 正 常运 行 。 使

莱钢50吨LF炉精炼冶金效果分析

3 . 2 脱 氯 去夹 杂

L F精炼的主要 目的是通过扩散和沉淀脱氧 , 减 少 钢 中游离 氧含 量 , 并 尽 可 能促 使 脱 氧产 物 上 浮 与 吸附 , 从而降低钢水全 氧含量 , 达到净化钢水 的 目 的 。生产 J 6 5 M n锯 片 钢 , 转 炉 采 用 出钢 铝 脱 氧 , 精 炼 使用 的脱 氧剂 主要 有碳 化钙 、 硅 钙钡 、 铝粒 等 。精

2 生产 工 艺 流 程

目前莱 钢炼 钢厂 老 区品种 钢 主要 以生产 窄带 锯 片钢 为主 , 其 主要 工 艺流程 为 : 铁水 预处 理—- 5 0 t 转

炉 —5 0 t L F 一 小板 坯连 铸机

作者简介 : 郭庆军( 1 9 8 5一 ) , 男, 2 0 0 8年 7月毕 业于安 徽工业 大学 冶金专业 。助理工程师 , 主要从事炼钢工艺研究。 2 6

圈 2 精炼前 、 后T ( O) 含 量

从 图 中可 以看 出 , 精炼 后 的溶 解 氧 含 量平 均 为 3 . 8 1×1 0一, 全氧含 量平均 为 2 0 . 6×1 0 ~, 可 以满 足J 6 5 Mn锯 片钢 生产 要 求 , 脱 氧 去夹 杂情 况 良好 。

3 . 3 造 渣

莱钢 科技

第 2期 ( 总第 1 7 6期 )

莱钢 5 O吨 L F炉 精 炼 冶金 效 果分 析

郭 庆 军

( 莱芜分公 司炼钢厂 )

摘

要: 以 莱钢 炼钢 厂 老 区 5 0吨 L F炉 实际生 产数据 为基 础 , 从L F脱硫 、 脱氧、 造 渣 以及 钙 处

理 等 方面综 合分析 评 价 L F精 炼效 果 , 提 出改进 方向 。 关 键词 : 脱硫 ,脱氧 , 造渣 , 钙 处理

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第21卷 第2期1999年4月山 东 冶 金Shandong YejinVol.21,NO.2April199950t UHP(EBT)电炉-L F精炼工艺参数优化及合成渣系研究孟兆生 王 洪 王勤朴 亓新平 倪友来(莱芜钢铁总厂特殊钢厂)摘 要 针对从德国引进的50t UHP(EBT)电炉-LF精炼生产线在试生产中存在的工艺参数不稳定、生产效率低、消耗高及钢品种开发少等问题,莱钢特钢厂从优化生产工艺参数和稳定操作入手,通过设计合理的精炼渣系,使脱硫率提高了30%以上,轴承钢中钢的含氧量降低到2.0×10-3%以下,成本降低了35.52元/t钢。

关键词 电炉,精炼,合成渣收稿日期:1998年11月7日Parameter Optimizing and Composition Slag System of 50t UHP(EBT)Electric Arc Furnace-LF Refining Process M eng Zhaosh eng,W an g Hong,W ang Qinpu,Qi xinping,Ni Youlai (S pecial S teel Plant of Laiw u Iron and Steel General W orks)Abstract 50t U HP(E BT)electric arc fu rnace-LF refining produ ction lin e of special s teel plant of Laiw u iron and s teel gen-eral w orks is introduced from German y,th e main ques tion s of this production line are u nstable pr oces s param eter,low p ro-ductivity,h igh cons umption and w eak development of kinds of steel,etc,.Th rough optimiz ing proces s parameter an d stabiliz-ing operation of production s ystem,r easonable design refining s lag sys tem,the desulphuriz ation ratio is increased b y a factor of30%above,the oxygen conten t in bearing s teel is d ecr eased to below2×10-3%and th e production cos t is decreased b y 35.52yuan/t,steel.Keywords electric arc furn ace,refin ing,compos ition s lag1 前 言莱芜钢铁总厂特殊钢厂(简称莱钢特钢厂)第二炼钢车间的主体设备是1994年从德国原柏林钢厂引进的,在试生产过程中存在生产工艺不稳定、产量低、消耗高、成本高等问题,特别是电炉出钢至LF 精炼这一关键环节,工艺参数不合理,造渣方式和渣系落后,致使精炼过程中化渣慢、精炼时间长、脱氧、脱硫效果差,只能生产技术条件低的一般钢种,各种技术经济指标落后,生产成本高,严重影响了设备能力的发挥和经济效益的提高。

莱钢特钢厂通过优化工艺参数和研制出多功能精炼合成渣用于LF精炼,完善了50t UHP(EBT)电炉—LF精炼工艺,经过1000多炉的试验,取得了良好的冶金效果和经济效益。

2 工艺参数优化设计50t电炉出钢参数:出钢方式:EBT;倾炉角度:+15°~-7°;倾炉速度:3(°)/s;回倾速度:6(°)/s;留钢率:10%~15%;出钢口直径: 140mm;出钢时间:小于3m in;出钢温度降:80~100℃。

LF主要技术参数:变压器容量:15M VA(常用8MVA);二次电压:143~233V(共9级);二次电流;最大24kA;设计升温速度:3℃/min;电极直径: 30mm;吹氩量:0~300l/m in(可调);吹氩压力: 0.1~1.0M Pa(可调);钢包上口直径: 2616mm;溶池深度:2106mm;溶池面直径: 2072mm;自由空间:504m m。

2.1 试生产工艺参数试生产工艺参数见表1。

通过试生产,原工艺暴露出的主要问题是:(1)出钢量和出钢温度波动范围大。

(2)U HP电炉出钢[C]控制不准,钢液过氧化情况严重。

(3)出钢过程中脱氧、合金化、造渣料加入时间顺序不匹配,没有充分利用出钢动力学条件。

增碳、合金化程度不够,脱硫、脱氧速度慢,造成分析次数多。

(4)因化渣不好,LF送电初期电弧不稳定,钢液升温速度慢。

(5)吹氩搅拌不合理。

40表1 试生产工艺参数电炉出钢量,t38~46电炉出 a.温度,℃1640~1710钢条件 b.钢中[C],%c.钢中[P],%0.05~0.20≤0.015预脱氧用铝量,kg/t钢 [C]≤0.10%时为1.5 [C]>0.10%时为1.0渣料组成,kg/t钢石灰12~15,萤石3~4碳化硅用量(渣脱氧),k g/t钢 1.5出钢过程各种材料加入方法 a.出钢前包中加铝锭;b.出钢2/3前顺序加入增碳剂、合金、脱氧材料c.出钢后1/3加入渣料和碳化硅增碳方法出钢增碳小于50%,LF炉增至下限,第二次分析后调整合金化方法出钢增至小于50%,LF炉增至下限,第二次分析后调整分析制度LF送电10~15min分析第一次,白渣增碳及部分合金化后(送电30min±)分析第二次,[S]高或分析成分不一致再分析第三次,平均分析次数2.2次/炉吹氩搅拌,l/min平均吹氩量50~602.2 工艺参数优化 EBT技术实现了电炉无渣出钢,与LF配合,可使化学成分稳定控制,也使LF用渣系的开发调整更加灵活,为各种操作参数定量化提供了条件。

针对试生产暴露出的问题,研制了新型多功能复合精炼渣并进行了工艺参数优化,优化后参数见表2。

表2 优化后工艺参数电炉出钢量,t42~43电炉出钢温度,℃1650±10钢中[C],%0.10±0.02出钢用Al-M n-Fe,kg/t0.75渣料,kg/t多功能合成渣14加料方法 a.出钢前加Al-M n-Feb.出钢1/3加入增碳剂、铁合金c.出钢1/2加入合成渣增碳程度至中下限合金化至中下限分析制度渣变白取样,一般一次取双倍样分析。

根据分析结果微调成分,平均分析次数1.2次/炉。

吹氩搅拌电炉出钢过程加大吹氩搅拌,以促进化渣和熔体运动 通过优化工艺参数和采用具有脱氧、脱硫、发泡、埋弧等功能的复合精炼渣,实现了定量化操作。

在出钢过程中充分利用出钢动力学条件进行渣洗,将精炼炉的部分脱氧、脱硫任务在出钢过程中完成,从而减轻了LF中的脱氧、脱硫负担,缩短了冶炼时间,稳定和简化了操作。

采用优化的工艺参数和多功能精炼合成渣,经过三个阶段的试验共冶炼1000余炉钢,合金比达70%以上,开发生产了轴承钢、齿轮钢、弹簧钢、锚链钢、冷镦钢、汽车用钢等重点品种。

分钢种的精炼时间均有不同程度地降低,电炉出钢到LF送电前的脱硫率提高了30%。

其它主要技术经济指标明显改善,见表3。

表3 主要技术经济指标平均精炼时间,m in/炉29.3平均精炼时间降低值,min/炉18.2平均精炼电耗,k W・h/t钢52.48平均精炼电耗降低值,k W・h/t钢22.10平均精炼电极消耗,k g/t钢0.53平均精炼电极消耗降低值,kg/t钢0.34平均精炼包龄,次43平均精炼包龄提高值,次9平均还原分析次数,次/炉 1.2平均还原分析次数降低值,次/炉 1.03 精炼渣系研究3.1 原精炼渣系的组成和成分原精炼渣系的组成和成分分析结果分别见表4和表5。

表4 原精炼渣组成 %钢 种石灰萤石碳化硅火砖块一般钢种68239-GCr1557237133.2 原精炼渣系存在的问题(1)渣中氧化铁高,(FeO)平均达到4.6%, (TFe)达到6.41%,说明渣脱氧不彻底。

(2)渣中的硫容量低,分析渣中(S)平均为0.071%,反映出脱硫能力差,脱硫速度慢。

(3)渣中(CaO)偏低,而(SiO2)偏高,平均碱度CaO/SiO2为2.29,(CaO+ M nO+M gO)/(SiO2+Al2O3)为1.97,说明硅质脱氧材料用量太大,渣碱度远不能满足脱氧、脱硫、夹杂物变性的要求。

(4)炉渣各组元成分波动大,无规律可循,根据CaO-SiO2-Al2O3三元关系相图分析,都处在高熔点区,化渣不良,化渣慢,影响了出钢过程和精炼初期的渣钢反应。

3.3 渣系设计41孟兆生 王 洪 王勤朴 亓新平 倪友来 50t UHP(EBT)电炉-LF精炼工艺参数优化及合成渣系研究表5 原精炼渣成分分析 %FeO SiO2M nO P2O5S CaO M gO Al2O3TiO2Cr2O3T Fe3.61~7.714.617.3~23.821.30.13~0.210.180.028~0.0340.0340.51~1.680.71146.0~52.248.78.02~11.879.016.78~10.508.210.16~0.410.330.090.45~17.16.41 注:(1)因原工艺生产轴承钢成分不合格,其渣分析值未列入。

(2)分析炉数为21炉,连续取样。

(3)为便于对比,冶炼钢种均为45#钢。

3.3.1 一般钢种碱度设计 根据上述分析和实践经验,一般钢种的碱度:B=( CaO+ M gO- Al2O3 )/( SiO2)在3.5~4.0之间,渣中(FeO)活度a FeO= ( FeO/ )在0.010~0.013之间比较合理。

3.3.2 轴承钢用渣碱度设计 根据理论和外厂经验可知,轴承钢精炼渣的碱度B在2.3~2.8之间, FeO在0.010~0.013之间,渣子具有较好的脱硫、脱氧效果。

3.3.3 精炼渣设计主要组元成分 精炼渣系设计主要组元成分见表6。

表6 一般钢种和轴承钢精炼渣系设计主要组元成分组元C aO S iO2M gO Al2O3CaF2 FeO一般钢种成分,%摩尔数,mol490.9160.278.50.2170.07150.200.013轴承钢成分,%摩尔数,mol460.82130.22100.24230.2330.0410.0143.3.4 渣系设计材料组成范围及特点 精炼渣系设计材料组成见表7。