准双曲面齿轮参数化计算程序

基于Excel、Matlab与UG的准双曲面齿轮精确建模研究

基于Excel、Matlab与UG的准双曲面齿轮精确建模研究准双曲面齿轮是一种特殊的齿轮,在机械传动领域中广泛使用。

准双曲面齿轮的特点是具有精确的啮合性能、传动能力强等优点。

因此,如何精确地建模准双曲面齿轮对于机械设计非常重要。

本文将介绍使用Excel、Matlab和UG软件进行准双曲面齿轮精确建模的研究。

首先,我们在Excel中建立了准双曲面齿轮的基本几何参数模型,包括齿轮的模数、齿数、压力角、齿宽等参数。

然后,通过Matlab编写程序,利用几何算法生成齿面曲线。

在程序中,我们使用了双曲线函数来描述准双曲面齿轮的齿面曲线。

通过调整参数,可以得到精确的齿面曲线。

接下来,我们将生成的齿轮齿面曲线导入到UG软件中进行建模。

首先,我们生成一个旋转体,即齿轮的基本体形。

然后,在基本体形上使用齿轮齿面曲线进行网格划分,从而得到具有精确齿形的齿轮模型。

通过使用Excel、Matlab和UG软件进行准双曲面齿轮精确建模,我们成功地解决了传统建模方法中难以精确建模的问题。

这种方法具有如下优点:1. 精度高。

利用双曲线函数生成齿面曲线,可以得到精确的齿形。

通过将齿面曲线导入到UG软件中,可以获得具有高精度的齿轮模型。

2. 灵活性好。

齿轮的基本几何参数模型可以根据需求灵活调整。

齿面曲线也可以通过调整参数进行优化,得到更加精确的齿形。

3. 使用方便。

本方案基于Excel、Matlab和UG软件,这些软件都是非常常用的工具。

因此,使用本方案进行准双曲面齿轮建模相对于其他方法更加容易上手。

综上所述,通过Excel、Matlab和UG软件进行准双曲面齿轮精确建模,可以得到具有高精度、灵活性好和使用方便等优点的齿轮模型。

这种方法可以被广泛应用于机械设计和制造领域。

数据分析是对已有数据进行收集、处理、分析、解释、推断以及展示等一系列过程的总称,是在统计学和数据挖掘等领域中常用的方法。

在现代社会,各行各业都需要利用数据分析来支持决策和管理。

齿轮的参数化建模操作实例

主要参数:

可在模型中编辑局部参数。例如,在系统中 定义的尺寸参数。

2.外部参数:在当前模型外面创建的并 用于控制模型某些方面的参数。不能在模型 中修改外部参数。例如,可在“布局”模式 下添加参数以定义某个零件的尺寸。

1.局部参数:当前模型中创建的参数。

3.用户定义参数:可连接几何的其它信息。 可将用户定义的参数添加到组件、零件、特 征或图元。例如,可为组件中的每个零件创 建 COST 参数。然后,可将 COST 参数包括 在“材料清单”中以计算组件的总成本。 4.系统参数:由系统定义的参数,例如, “质量属性”参数。这些参数通常是只读的。 可在关系中使用它们,但不能控制它们的值。 5.注释元素参数:为“注释元素”定义的 参数。

步骤八:镜像渐开线 步骤九:创建实体特征

采用拉伸的方式创建该实体,将拉伸的高度与齿宽B关联起来。

镜像的渐开线

步骤十:倒角ห้องสมุดไป่ตู้

拉伸的实体特征

在圆柱体的上下边棱处创建1.5× 45º 的倒角

步骤十一:创建单个齿槽

通过去材料的方式创建一个齿槽。

步骤十二:阵列齿槽

齿槽轮廓

创建的单个齿槽

通过轴阵列的方式创建其它齿,并将齿 轮的齿数与参数Z通过关系式联系起来。

2.关系式中使用的数学函数

3.关系式中使用的运算符

4. 关系式错误的检查与修改

执行对话框中的【实用工具】→【校验】菜 单击 (校核)按钮,系统会自动检查 单命令或 关系式的有效性,如果发现错误,则提示出错, 编辑区错误的关系式下方打上标记。 并在显示 常见的错误类型有: 1)横列超过80个字符。此时应应用反斜线“\” 把其分成两行。 2)参数名称超过31个字符。 3)语法错误,出现没有定义的参数或函数。

准双曲面齿轮设计计算

19 下38.6 107.52 2.7719 6.668 8.5281 9.440 -3.543 15.51547 -4.812 23.86825 -1.819 89.93 50.973 60.46 25.63205 62.3573 29.79222 64.44521 23.63867 58.02087 54.49766 30.86347 0 右旋 190.5 0.20--0.30 190.5 120.7404 193.0721

准双曲面齿轮设计计算

小轮齿数 16 小轮螺旋角 54 大轮齿数 41 工作齿高系数 4.000 输入齿轮基本参数 大轮齿面宽 偏置距 29.2 38.6 锥度系数 压力角和 0.788532 38 大轮节径 刀盘半径 190.5 95.25 大轮齿顶高系数 齿侧间隙 0.325 0.20--0.30 计算刀盘半径 95.24998171 旋向 小轮 大轮 左旋 右旋 偏置双曲面齿轮计算结果 称 小轮 16

大轮 41 4.646

齿数 模数 压力角 小轮偏置 外锥距 齿顶高 齿根高 工作齿高 全齿高 节锥定点到交错点的距离 面锥顶点到交错点的距离 根锥顶点到交错点的距离 轮冠到交错点的距离 前冠到交错点的距离 节锥角 面锥角 根锥角 中点螺旋角 旋向 节锥直径 侧隙 刀具直径 外径

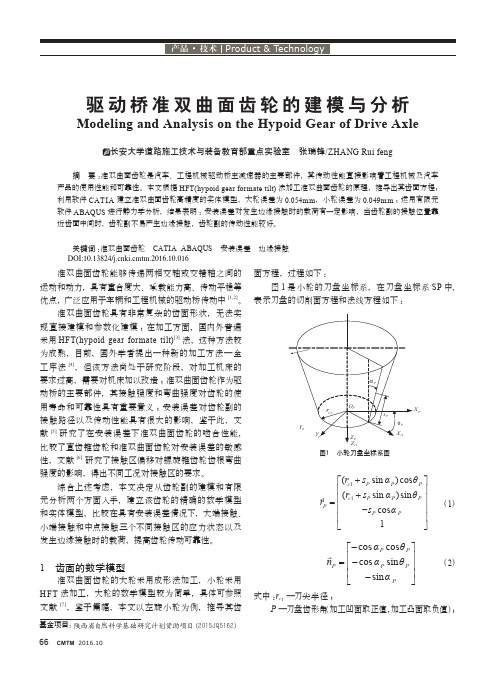

驱动桥准双曲面齿轮的建模与分析

XF

, X1

2

准双曲面齿轮的实体模型

鉴于准双曲面齿轮齿面形状的复杂性,本文决定

[5]

αP

rC 1

Yt1 YP

OP sP θP ZP Z t1 X t1

XP

研究了在安装误 差下准双曲面齿轮的啮合性能,

比较了直齿锥齿轮和准双曲面齿轮对安装误差的敏感 性,文献 [6] 研究了接触区偏移对螺旋锥齿轮齿根弯曲 强度的影响,得出不同工况对接触区的要求。 综合上述考虑,本文决定从齿轮副的建模和有限 元分析两个方面入手,建立该齿轮的精确的数学模型 和实体模型,比较在具有安装误差情况下,大端接触、 小端接触和中点接触三个不同接触区的应力状态以及 发生边缘接触时的载荷,提高齿轮传动可靠性。

准双曲面齿轮能够传递两相交轴或交错轴之间的 运动和动力,具有重合度大、承载能力高、传动平稳等 优点,广泛应用于车辆和工程机械的驱动桥传动中

[1,2]

面方程,过程如下 : 图 1 是小轮的刀盘坐标系,在刀盘坐标系 SP 中,

。 表示刀盘的切削面方程和法线方程如下 :

准双曲面齿轮具有非常复杂的齿面形状,无法实 现直接建模和参数化建模 ;在加工方面,国内外普遍 采用 HFT(hypoid gear formate tilt)[3] 法,这种方法较 为成熟,目前,国外学者提出一种新的加工方法—全 工序法 [4],但该方法尚处于研究阶段,对加工机床的 要求过高,需要对机床加以改造 ; 准双曲面齿轮作为驱 动桥的主要部件,其接触强度和弯曲强度对齿轮的使 用寿命和可靠性具有重要意义 ;安装误差对齿轮副的 接触路径以及传动性能具有很大的影响,鉴于此,文 献

式中 : rc1 —刀尖半径 ;

(2)

H FT 法加工,大轮的数学模型较为简单,具体可参照 文献 ,鉴于篇幅,本文以左旋小轮为例,推导其齿

准双曲面齿轮的设计 ppt

准双曲面齿轮

弧齿锥齿轮

图 2.1 准双曲面齿轮与弧齿锥齿轮对比

同等条件下准双曲面小轮比弧齿锥齿轮小 轮大得多。

2. 准双曲面齿轮概述

优点: 优点: 3) 比弧齿锥齿轮传动的重叠系数更大,传 动更加平稳,而且齿面所受的正压力小。 4) 轴线位置的偏置,使传动在空间的布置 具有了更大的自由度。如下偏可以用于降 低汽车的重心增加平稳性;也可以用来增 加车身的高度,增加汽车的越野性。

小 相 等 、符 号 相 反 。为 了 使 极 限 曲 率 半 径 符 合 标 准 刀 盘 尺 寸 ,可 以 改 变 原 设 的 大 轮 偏 置 角 ε值 。

5.准双曲面齿轮的设计过程

• 如果螺旋角不满足要求,通过改变r1 如果螺旋角不满足要求,通过改变r 来满足 • 如果极限曲率半径不符合标准刀盘 尺寸,通过改变小轮轴截面偏置角η 尺寸,通过改变小轮轴截面偏置角η 来满足 • 过程通常由计算机叠代完成

cos β 2 R1 sin δ 1 z2 r1 z2 = × = × cos β1 R2 sin δ 2 z1 r2 z1

r1 、r2 确定之后,不同的螺 旋角可以适应不同的传动比, 因此对于给定的传动比准双 曲面齿轮的节锥并不唯一, 轮齿法线可以在任意方向垂 直于轮齿切线,因此压力角 可以自由选取。

E tgη1 = ' ' r2 (tgδ2 sinΣ + cosΣ) + r1

给定大轮刀盘半径 r0=d2/(2sinδ2’)

三.准双曲面齿轮的初始参数的选取

•齿坯设计需输入的初始参数

1. 齿数的选取

• 对于准双曲面齿轮,虽然齿数可任意选定,但在一 般情况下,小轮的齿数不得小于5,小轮与大轮的 齿数和应不小于40,且大轮齿数应与小轮齿数之间 避免有公约数。表2.1为格里森推荐的不同传动比 下小轮的最少齿数。若是设计汽车用的准双曲面齿 轮,则小轮齿数可以选得较小。对于格里森调整卡 和计算程序都作了以上限制,突破上述范围将不能 进行设计计算。也有突破以上齿数限制设计的方法, 比如“非零变位”设计,小轮齿数可小到2~3齿的。

摆线齿准双曲面齿轮模拟加工系统软件的开发

摆 线齿准双 曲面齿轮模Байду номын сангаас 加工 系统软件 的开发

祁 倩

(江 门职 业 技术 学 院机 电系 ,广 东 江 门 529090)

摘 要 :简单介绍摆线 齿准双 曲面齿轮模 拟加 工 系统软件 的组 成、界 面设计原 则 ,详 细描述摆 线齿 准双 曲面齿轮模拟加 工 系统的界 面 内容 ,包括界 面启动、数据输入 、齿轮参数设 计、可行性检验 、强度校核 、数据结果输 出、系统帮助和提 示。利 用 摆 线 齿 准 双 曲 面 齿轮 模 拟 加 工 系统 软 件 进 行 三 维 建 模 ,通 过 观 察 刀 具 和 齿 坯 的 实体 模 型 可进 行 刀盘 干 涉 、齿 面刮 伤及 槽 底 留埂 的检 验 分 析 ,为摆 线 齿 准 双 曲 面齿 轮 的优 化 设 计 和加 工提 供 理 论 基 础 。 关 键 词 :摆 线 齿 准 双 曲 面 齿轮 ;模 拟 加 工 系统软 件 ;三 维 建模 ;界 面设 计 ;干 涉检 验

中图分类号 :TH132.414

文献标识码 :A

文章编号 :1672—545X(2016)03—0229—04

与 弧 齿 准 双 曲 面齿 轮 相 比 ,摆 线 齿 准 双 曲 面齿 算 、强度 校 核 、铣 齿 调 整 计 算 及 数 据输 出 、齿 轮模 拟

轮 虽 与其 属 同 一 类 ,具有 相 同 的特 点 、功 能 ,但 是 摆 加 工 、系统 专 用数 据 库 等模 块 ,摆 线 齿 准 双 曲面 模 拟

线 齿 准 双 曲 面齿 轮 具 有 生 产效 率 高 、易 于干 切 屑 、啮 合性能佳等 特点 ,在航空 、车辆 工程 、重型矿 山和煤 炭 设 备 中 已得 到 广泛 应用 【l_21。根 据铣 齿 机 和 铣 齿 刀 具 不 同 ,摆 线 齿准 双 曲面 齿 轮分 为 两 种 齿制 :一 种 是 奥 利 康 制 ,采 用 CDS(Controlled Disk System)软 件 进 行 几 何 设 计 嘲;另 一 种 是 克 林 根 贝 尔 格 制 (简 称 “克 ”制 ),按 Klingelnberg公 司 的 KN3029标准 进 行 几 何 设计 I 6】。上述 两 种齿 制 的共 同点 是采 用 连续 分 度 双 面铣齿 法 ,同时 冠轮 齿 线为 长 幅外 摆线 。

准双曲面齿轮和螺旋锥齿轮设计的统一算法

准双曲面齿轮和螺旋锥齿轮设计的统一算法准双曲面齿轮传动是锥齿轮传动中的普遍形式,螺旋锥齿轮是它的一种特殊情况.当准双曲面齿轮的偏置距E12=0时,就成为螺旋锥齿轮传动.在外形和加工方法上,准双曲面齿轮与螺旋锥齿轮无本质区别,切齿计算方法差别也不大[1,2].在实际设计中,它们的几何计算方法却不相同.当偏置距E12趋近于零时,现行的准双曲面齿轮的几何计算公式误差增大,甚至失效.因此螺旋锥齿轮设计的几何计算不能采用准双曲面齿轮几何计算公式和计算方法.在CAD软件开发中必须对这两种锥齿轮分别进行处理. 作者提出一种适合于准双曲面齿轮和螺旋锥齿轮设计的统一几何计算方法,其特点是当偏置距E12较大时,它与准双曲面齿轮现行计算结果一致;当偏置距E12为零时,得到正确的螺旋锥齿轮几何参数;当E12较小时,计算误差很小.因此在锥齿轮CAD软件开发中,可将这两种锥齿轮甚至包括直齿锥齿轮统一处理.1 分度锥参数基本公式准双曲面齿轮与螺旋锥齿轮几何计算中最大的区别在于分度锥参数的确定方法.分析现行准双曲面齿轮几何计算公式可知,当偏置距E12趋近于零时,齿轮的偏置角η,ε,ε′也趋近于零,因而导致公式计算误差增大甚至失效.作者在分析过程中发现,虽然E12趋近于零时,齿轮的偏置角η,ε,ε′也趋近于零,但它们属于同阶无穷小.即极限和存在.令式中e1和e2为偏置角系数.根据偏置角系数,可给出分度锥参数基本公式为式中k为放大系数;上面这组基本公式不仅适合于准双曲面齿轮,也适合于螺旋锥齿轮,不会因E12=0而失效.2 分度锥参数的求解上面给出的基本公式是一组非线性方程组,其中有5个参数是在几何计算前确定的.根据传动和强度等要求先确定齿轮的偏置距E12,轴交角ζ=90°-Σ,齿轮齿数z1和z2,大齿轮中点端面模数mt2,小齿轮中点螺旋角β1.则上面基本公式中的已知参数为i12=z2/z1, r2=mt2z2/2,及E12,ζ,β1. 由于基本公式是非线性方程组,在此采用迭代法求解.即初选k和e1值,按下面步骤进行迭代:若|k*-k|≤ξ(由计算精度确定的某一小量),则可进行下面的迭代;否则改变k初值重新迭代.式中rc为刀盘半径. 若|k0-kc|>ξ,则改变e1初值重新迭代,直到|k0-kc|≤ξ为止.迭代完毕,便得到了所有的分度锥参数.然后根据齿宽、齿高系数、变位系数和齿根倾斜类型,按准双曲面齿轮的方法进行其它所有几何尺寸参数的计算.3 算例作者采用上面的统一公式和算法分别对准双曲面齿轮和螺旋锥齿轮两种情况进行了大量的计算分析.表1是偏置距E12=0的螺旋锥齿轮算例结果;表2是偏置距E12=30mm的准双曲面齿轮算例结果.大量的计算分析结果表明:当E12=0时,上面方法所确定的分度锥参数与现行螺旋锥齿轮几何计算结果一致;当E12≠0时,上面方法与现行准双曲面齿轮几何计算结果一致;特别是当E12非常小时,本方法所得结果比较精确.因此,可用上面方法将这两种锥齿轮的几何计算方法统一起来.这对CAD软件开发特别有利.表1 螺旋锥齿轮参数表2 准双曲面齿轮参数4 统一设计中的问题现行准双曲面齿轮和螺旋锥齿轮的标准参数,如模数、齿高系数、变位系数等都定义在大端.这对准双曲面齿轮会导致理论啮合节点偏离齿宽中点而与螺旋锥齿轮不同.因此建议将标准参数定义在齿宽中点,这样也可以与强度计算方法一致[3].此外,现行准双曲面齿轮标准参数中的螺旋角是小齿轮螺旋角,而标准参数中的模数是大齿轮端面模数.建议标准参数取大齿轮螺旋角和法向模数,这样更合理.5 结论大量算例和实际应用表明,作者提出的几何计算方法是可行的.作者已经根据此原理开发了CAD应用软件,并用于实际设计中.这样就使准双曲面齿轮和螺旋锥齿轮甚至直齿锥齿轮设计中的几何计算方法的统一有了依据.结果也在一定程度上揭示了准双曲面齿轮和螺旋锥齿轮理论上的本质联系.对锥齿轮的标准化、系列化和CAD技术也有一定的意义.。

准双曲面齿轮的加工

13

二.成形法加工大轮

14

二.成形法加工大轮

成形法加工大轮的基本数据: • 轮坯安装角dM2 • 轴向轮位修正值X2 • 水平刀位 H • 垂直刀位V *刀盘两侧齿形角也可取不同的值,但之和

1. 大轮成形法基本数据:

• 轮坯安装角: 66.85104(根锥角 67.839099)

• 垂直刀位:

103.21999

• 水平刀位:

60.13623

• 轴向轮位修正值:3.4682 (0.413569)

• 机床:

No.609

• 线性量规A:186.90455

• 线性量规B:395.31999

• 线性量规C:79.41406

27

三.刀倾法加工小轮

5.机床刀倾角(I)—影响被切齿面的压力角 6.机床刀转角(J)—影响到摇台角调整,在接触区修正

时,代替摇台角来适应偏心角的改变。

i

sin I x

sin 2

2 sin150

J

2

1800 左旋 j 00 右旋

28

三.刀倾法加工小轮

7.水平轮位X1 —或称轴向轮位修正量,是指摇台中心到 工件箱主轴断面的距离,其中X1还要考虑工件的夹具 尺寸和小轮的安装距,三者之和即为机床实际的水平 轮位。可修正被切齿轮的压力角。

必须等于2倍的平均压力角。

15

二.成形法加工大轮

No.609拉齿机调整示意图

16

1.什么是传统机械按键设计?

传统的机械按键设计是需要手动按压按键触动PCBA上的 开关按键来实现功能的一种设计方式。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

为计算小轮节圆中点分度圆半径需要先按式

(5)确定小轮扩大系数 K c 。

10

机电技术 K c cos ' sin ' tan m10 小轮节圆中点分度圆半径按照式(6)确定:

2012 年 12 月

(5)

tan 2

sin cos tan sin tan

K c cos ' 1 cos '

2.2

刀盘半径核算子程序

m11 arctan

(11)

准双曲面齿轮副设计时大轮和小轮之间需要 满足啮合方程 , 在基本参数输入子程序中初步选 定了刀盘名义半径,当刀盘名义半径不合适时,大 轮和小轮之间是无法满足啮合方程的 , 为此需要 进行刀盘半径核算。要求计算出的刀盘半径和选 定的刀盘名义半径之间误差不超过 1%,通过计算 齿线中点曲率半径与名义刀盘半径进行比较 , 根 据比较结果决定计算流程。

(13)

z1 , z 2 , b2 , E

d e2 r0

(14)

计算出 1 后可以进行第二次修正 , 第二次修 正时小轮螺旋角 m12 为: K K cos ' m12 arctan c sin '

Z1 和大轮齿数 Z 2 。大轮齿宽 b2 一般选择为小于

等于外锥距的30%。 大轮分度圆直径 d e 2 参考文献 [2] 按照齿面接触强度和齿根抗弯强度有关式子 确定。选定大轮分度圆直径后,可以按照设计手册 选取刀盘名义半径 r0 。 大轮分锥角按式(1)初选:

1

Pro/Toolkit应用程序开发简介

2

几何参数计算程序

1 2 '

sin ' E sin 2 rm 2

(3) (4)

通过对格里森制准双曲面齿轮设计过程的分 析 , 本文把格里森制准双曲面齿轮几何参数计算 程序分为以下几个部分:基本参数计算子程序、刀 盘半径核算子程序、大轮轮齿计算子程序、小轮轮

作者简介:王琳(1972-),女,工程师,硕士研究生,研究方向:数控技术。

1 (1) 1.2i 大轮节圆中点分度圆半径 rm 2 按照式(2)确定。

2 arctan

rm 2

d e 2 b2 sin 2 2

(2)

为保证齿轮有合适的重合度 , 大轮和小轮都 要有一定的螺旋角。准双曲面齿轮副大轮螺旋角 和小轮螺旋角应该满足式(3)。一般初选小轮节圆 中点螺旋角 m10 为 50°,此时可以按照式(4)确定 准双曲面齿轮副大轮和小轮之间的偏置角 ' ( 或 大小轮螺旋角的差值)。

齿计算子程序和主程序。 2.1 基本参数计算子程序 基本参数计算子程序用于确定大轮分锥角 、 小轮分锥角 、 大轮分度圆半径 、 小轮分度圆半径 、 轮齿收缩系数、刀盘名义半径等。 准双曲面齿轮副 设计时轴交角 、传动比 i 、小轮旋转方向、大轮旋 转方向和偏置距离 E 是事先给定的 , 根据齿轮副 的传动要求 、 传动比和轴交角可以确定小轮齿数

修正后小轮轴线在大轮回转面内的夹角 为:

z1 sin ' (tan m1 tan m ) (12) 1 2 z 2 1 tan 1

arcsin

根据重新计算的 计算小轮分锥角 1 : sin 1 arctan tan 根据重新计算的 计算大轮分锥角 2 : sin 2 arctan tan

Pro/Toolkit 是 PTC 公司为 Pro/Engineer 软件提 供的二次开发包 , 其主要目的在于让用户或第三 方 通 过 C 程 序 代 码 扩 充 Pro/Engineer 软 件 的 功 能,Pro/Toolkit采用Microsoft Visual C++6.0作为编 译器和连接器,可以在Microsoft Visual C++6.0集 成环境下完成应用程序的设计、调试和编译[3]。 Pro/Toolkit应用程序有两种运行模式:同步模 式和异步模式。 在同步模式下Pro/Toolkit应用程序 和 Pro/Engineer 产 生 各 自 的 进 程 。 在 异 步 模 式 下,Pro/Toolkit应用程序和Pro/Engineer通过远程调 用进行交互。 考虑到Pro/Toolkit应用程序一般离不 开Pro/Engineer,因此一般情况下都采用同步模式, 本文应用程序开发即采用同步模式。

第6期

机电技术

9

准双曲面齿轮参数化计算程序研究

王 琳 1,2 谢明红 1

(1.华侨大学机电及自动化学院,福建 厦门 361021;2.集美大学计算机工程学院,福建 厦门 361021) 摘 要:准双曲面齿轮副设计计算过程非常复杂,为简化设计计算过程,基于三维造型软件Pro/Engineer wildfire 5.0二

(10)

rm1 K c i rm 2 (6) 准双曲面齿轮副一般采用齿根收缩法进行设 计,齿轮收缩系数H按照设计手册选取[2],至此基本 参数已经确定,其子程序流程图如图1所示。

在基本参数输入框中 , 小轮螺旋角是初步选 定的,为此需要经过至少两次修正。第一次修正时 小轮螺旋角 m11 为:

次开发接口Pro/Toolkit开发了格里森制准双曲面齿轮副几何参数计算程序,该程序能辅助准双曲面齿轮副三维参数化建 模,提高准双曲面齿轮副设计效率。 关键词:格里森;准双曲面齿轮;参数计算程序; 中图分类号:TH132.41 文献标识码:A 文章编号:1672-4801ห้องสมุดไป่ตู้2012)06-009-04

格里森制准双曲面齿轮设计计算过程非常复 杂,主要参数计算时需要使用150多个公式,其中47 个公式至少需要迭代三次 , 并且许多公式和参数 意义不明显[1,2]。采用手工计算,计算过程繁琐、计 算量大, 当初始参数发生变化时,整个计算过程需 要重新进行。虽然市面上已有格里森齿轮专家设 计系统,但是由于该系统价格昂贵,大量普通用户 仍然无法利用该系统。实际上这种计算过程完全 可以通过自主开发程序实现。为此本文研究如何 通过三维造型软件Pro/Engineer wildfire5.0二次开 发接口 Pro/Toolkit 进行格里森制准双曲面齿轮几 何参数计算,以减轻设计工作量。