气门摇杆支座毕业设计

气门摇杆轴支座毕业论文开题报告

气门摇杆轴支座是柴油机一个主要零件。

是柴油机摇杆座的结合部,1.006.020+-φmm 孔装摇杆轴,轴上两端各装一进气门摇杆,摇杆座通过两个Ø13mm 孔用M12螺杆与汽缸盖相连,3mm 轴向槽用于锁紧摇杆轴,使之不转动。

汽缸盖内每缸四阀使燃烧室充气最佳,气门由摇杆凸轮机构驱动,摩擦力小且气门间隙由液压补偿。

这种结构可能减小燃油 消耗并改善排放。

另外一个优点是减小噪音,这种结构使3.0升的TDI 发动机运转极端平稳。

主要研究内容:1) 、研究气门摇杆轴支座零件、设计其三维模型,分析加工特点;2)、编制上述工件的机械加工工艺,包括热处理及其它工序,给出设计计算过程,填写工艺卡片。

3)、对数控加工工序编写数控代码。

4)、设计典型该工序的夹具,绘制设计装配图和零件图。

5)、图量折合1.5张0号图。

论文字数1.5万,参考文献18篇,3篇外文,英文翻译汉字3000字。

2.2拟采用的研究方案、研究方法和措施 (1) 本课题研究方案:第一步、零件作用分析和工艺分析。

第二步、零件工艺规程定性设计,包括毛坯制造方法的确定、基准面选择、工艺路线确定。

第三步,零件工艺规程定量设计和计算,包括毛坯尺寸的确定、工艺尺寸、机械加工余量确定、切削用量和基本工时确定。

第四步、夹具设计。

参考文献:[1] 卢秉恒机械制造技术基础 2009年6月第3版[2] 余承辉姜晶机械制造工艺与夹具 2010年7月第1版[3] 曾爱新.谈机械加工工艺的发展趋势[J].职园培地,2002(8):26-27[4] 刘代瑞.三角法兰夹具设计[J].汽齿科技,2007(2):18-22.[5] 熊平,孙慧峰,焦振营.车削厚壁圆体内孔夹具设计[J] .金属加工.2008(6)[6] 周贺,段晓峰.计算机辅助夹具设计与管理系统的研发[J].机械制造,2004 03[7] 姜桂英浅谈如何提高机械加工的精度科技论坛 2012.12[8] 张滢滢刘春雨关于机床夹具的发展前景的探讨科技创新导报. 2011 10[9] 挪家华国内外机床夹具及其发展趋势全国先进工具铿脆交流会报告[10] 陈连富浅谈机械加工工艺对加工精度的影响工业与民用建筑工程技术[11] 蔡瑾,段国林,李翠玉,李德红. 夹具设计技术发展综述[J]. 河北工业学学报2002 5[12] 仲高艳, 王宏林机床夹具设计中的参数化设计机床与液压 2004 No 12[13] 白洁,薄向东机床夹具在数控加工中的设计2006年第3期(总第15期)[14] 王建勋机械零件加工中的机床夹具设计学术交流 2009(05)[15] 许爱玲机床夹具设计方法探讨 Equipme nt Manufa c tring Technology No.8 , 2008[16] G. H. Qin;W. H. Zhang;M. Wan;S. P. Sun;T. J. Wu; Advanced Design and Manufacture to Gain a Competitive Edge 2008 (551~562)[17] Peter Košt’ál;Karol Velíšek;Radovan Zvolenský; Intelligent Robotics and Applications 2008 ,(459~465)[18] Marty Voss;Robert Drag Design Efficiency and Safety into Robotic Fixtures 1999, 72(4)。

气门摇杆轴支座机械加工工艺规程设计

一、零件的分析(一)零件的作用题目给出的零件气门摇杆轴支座是柴油机一个主要零件。

是柴油机摇杆座的结合部)Φ(Φ孔装摇杆轴,轴上两端各装一进气门摇杆,摇杆座通过两个1320+10.0。

16~孔用M12螺杆和汽缸盖相连,3mm轴向槽用于锁紧摇杆轴,使之不转动。

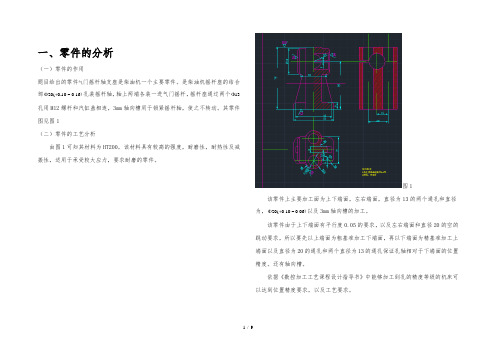

其零件图见图1(二)零件的工艺分析由图1可知其材料为HT200。

该材料具有较高的强度,耐磨性,耐热性及减振性,适用于承受较大应力,要求耐磨的零件。

图1该零件上主要加工面为上下端面,左右端面,直径为13的两个通孔和直径为,).020+Φ以及3mm轴向槽的加工。

(06.0~10该零件由于上下端面有平行度0.05的要求,以及左右端面和直径20的空的跳动要求,所以要先以上端面为粗基准加工下端面,再以下端面为精基准加工上端面以及直径为20的通孔和两个直径为13的通孔保证孔轴相对于下端面的位置精度。

还有轴向槽。

依据《数控加工工艺课程设计指导书》中能够加工到孔的精度等级的机床可以达到位置精度要求,以及工艺要求。

二、确定毛坯(一)毛坯制造方法依据零件材料确定毛坯胚为铸件,因为零件的生产类型为大批量生产,尺寸较大,所以接受砂型机器砂型铸造。

铸件应满足以下要求:(1)铸件的化学成分和力学特性应符合图样规定的材料牌号标准。

(2)铸件的形态和尺寸要求应符合铸件图的规定;(3)铸件表面应进行清砂处理,去除结巴,飞边毛刺,其残留高度应小于或等于1-3mm(4)铸件内部,特别是靠近工作表面处不应有气孔,沙眼,裂纹等缺陷;非工作面不得有严峻的疏松和较大的的缩孔。

(5)铸件应刚好进行热处理。

退火后的硬度小于229HB。

铸件应进行时效处理,消退内应力改善加工性能。

(二)确定毛坯余量接受查表法,查阅《机械制造工艺设计简明手册》表2.2-3该铸造公差等级为CT8-10,MA-H级。

查阅表2.2-4加工表面基本尺寸加工余量等级加工余量数值说明下端面50mm H 4.0 单侧加工上端面48mm H 4.0 单侧加工左端面Φ32mm H 4.0 单侧加工右端面Φ32mm H 4.0 单侧加工,毛坯图三、工艺规程设计(一)定位基准的选择经基准的选择:气门摇杆轴支座下端面既是设计基准又是装配基准所以把它作为精基准满足了基准重合的原则。

机械工艺夹具毕业设计90柴油机气门摇臂轴支座

机械工艺夹具毕业设计90柴油机气门摇臂轴支座摘要:本毕业设计针对柴油机气门摇臂轴支座进行设计,分析了其工作原理和结构特点,并详细描述了设计方案和加工工艺。

通过实验验证了设计的可行性和效果。

结果表明,所设计的气门摇臂轴支座能够满足90柴油机的要求,提高了柴油机的工作效率和可靠性。

引言:柴油机气门摇臂轴支座是柴油机的重要零件之一,承受气门摇臂以及气门的工作负荷。

在长期使用过程中,由于高速运动和振动的作用,轴支座容易磨损和变形,导致气门工作不稳定,进而影响柴油机的工作效率和可靠性。

因此,针对气门摇臂轴支座进行设计和加工具有重要的理论和实践意义。

1.柴油机气门摇臂轴支座的工作原理和结构特点气门摇臂是发动机中两栖气门机构的一部分,承受气门弹簧力和气门强行力。

气门摇臂轴支座起到连接气门摇臂和气门杆的作用,保证气门正常开闭。

在柴油机工作过程中,气门摇臂轴支座承受高频率的运动和大的承载力。

因此,设计合理的支座结构和材料选择是提高气门摇臂轴支座使用寿命和可靠性的关键。

2.气门摇臂轴支座的设计方案根据柴油机的工作要求和气门摇臂轴支座的结构特点,设计了一种由高强度合金铸铁制成的轴支座。

该支座结构简单,重量轻,具有较好的刚性和耐磨性能。

支座的尺寸和形状根据柴油机的实际参数进行了优化,保证了气门摇臂的运动稳定和气门正常开闭。

3.气门摇臂轴支座的加工工艺气门摇臂轴支座的加工工艺主要包括铸造和机械加工两个过程。

首先,在高温条件下将铸铁熔融,并倒入模具中进行冷却和凝固,形成轴支座的初步形状。

然后,通过机械加工工艺,对轴支座进行精加工,包括铣削、钻孔、磨削等。

最后,进行表面处理和质量检测,确保轴支座的精度和质量要求。

4.实验验证和结果分析通过对设计的气门摇臂轴支座进行实验验证,结果表明,所设计的支座能够满足90柴油机的要求。

在长时间高速工作的条件下,支座没有出现磨损、变形和材料疲劳的现象。

同时,柴油机的工作效率和可靠性也得到了明显的提高。

毕业设计--气门摇杆轴支座夹具设计

毕业设计毕业设计说明书气门摇杆轴支座夹具设计系部:机电工程系专业:数控技术班级:数控083目录1 零件的分析 (3)1.1零件的作用 (3)1.2零件的工艺分析 (3)2 确定毛坯,画毛坯——零件合图 (5)3 工艺规程设计 (7)3.1定位基准的选择 (7)3.2制定加工工艺路线 (7)3.3选择加工设备及刀、夹、量具 (9)3.4加工工序设计 (10)3.5校验机床功率 (12)4夹具设计 (16)4.1确定设计方案 (16)4.2计算夹紧力并确定螺杆直径 (17)4.3.定位精度分析 (17)4.4定位元件与夹紧装置的设计 (18)致谢 (22)参考文献 (23)一、零件的分析1.1零件的作用气门摇杆轴支座是柴油机一个主要零件。

是柴油机摇杆座的结合部,Ø20(+0.10—+0.16)孔装摇杆轴,轴上两端各装一进气门摇杆,摇杆座通过两个Ø13mm孔用M12螺杆与汽缸盖相连,3mm轴向槽用于锁紧摇杆轴,使之不转动。

其零件图如下图:1.2零件的工艺分析由附图1得知,其材料为HT200。

该材料具有较高的强度,耐磨性,耐热性及减振性,适用于承受较大应力,要求耐磨的零件。

该零件上主要加工面为上端面,下端面,左右端面,2-Ø13mm孔和Ø20(+0.1——+0.06)mm以及3mm轴向槽的加工。

Ø20(+0.1——+0.06)mm孔的尺寸精度以及下端面0.05mm的平面度与左右两端面孔的尺寸精度,直接影响到进气孔与排气门的传动精度及密封,2——Ø13mm孔的尺寸精度,以上下两端面的平行度0.055mm。

因此,需要先以下端面为粗基准加工上端面,再以上端面为粗基准加工下端面,再把下端面作为精基准,最后加工Ø20(+0.1——+0.06)mm孔时以下端面为定位基准,以保证孔轴相对下端面的位置精度。

由参考文献(1)中有关孔的加工的经济精度机床能达到的位置精度可知上述要求可以达到的零件的结构的工艺性也是可行的。

气门摇臂轴支座的机械加工工艺规程设计毕业设计论文

四川大学本科生毕业设计题目气门摇臂轴支座的机械加工工艺规程及夹具设计系别机械工程系专业机械设计制造及其自动化学生姓名学号年级指导教师二Ο一五年六月十六日四川大学锦城学院气门摇臂轴支座的机械加工工艺规程设计绪论 (1)一、课题设计的零件 (4)1.1课题零件的作用 (4)1.2机械制造加工工艺技术相关知识 (4)1.2.1机械制造加工工艺 (4)1.2.2对零件专用夹具设计的相关知识 (5)1.2.3机床夹具的分类 (6)1.2.4夹具设计要求及其特点 (6)2.1选择毛坯,绘制毛坯图 (7)2.1.1选择毛坯 (7)2.1.2毛坯尺寸及加工余量的确定 (7)二、气门摇臂轴支座的机械加工工艺设计 (9)2.1零件的工艺分析及生产类型的确定 (9)2.1.1零件的工艺分析 (10)2.1.2零件的生产类型 (11)2.2毛坯的选择与绘制 (11)2.2.1毛坯的尺寸与机械加工总余量的确定 (12)2.2.2毛坯图的设计 (13)2.2.3毛坯图的绘制 (13)2.3毛坯的加工方法及工艺路线 (14)2.3.1毛坯定位基准的确定 (14)2.3.2表面加工工序及加工方法的选择 (14)2.3.3划分加工阶段 (15)2.3.4工序顺序安排 (16)2.3.5零件工艺路线的确定 (16)2.3.6零件的加工装备及设备的选择 (18)2.3.7加工余量的确定 (20)2.3.8切削用量及时间定额确定 (20)绪论对于现代工艺来说,合理的先进的现代工艺对提高生产效率,提升装配效率和降低人工成本有着重要的作用,机械加工工艺对于产品和零件的质量起着决定性的作用,而产品的质量包括零件的加工表面质量和加工尺寸精度等。

而零件的加工精度是属于其加工的理想精度与实际精度之间的符合程度,而他们的符合程度越高,相应的加工季度也越高。

而在一定的加工工具的前提下确定出相对合理的加工工艺不仅仅能提高产品的加工精度还能降低其废品率改善生产条件提高生产率。

气门摇杆支座 课程设计说明书

江南大学机械制造技术基础课程设计任务书题目:设计“气门摇杆轴支座”零件的机械加工工艺规程及专用夹具内容:(1)零件图 1张(2)毛坯图 1张(3)机械加工工艺规程卡片 2张(4)夹具装配总图 1张(5)夹具零件图 1张(6)课程设计说明书 1份原始资料:该零件图样一张;生产纲领4000件/年。

班级:机械工程及自动化0906班学号:0401090609学生:指导老师:李楠纪小刚2012年6月25日目录序言一、零件的工艺分析及生产类型的确定二、选择毛坯,确定毛坯尺寸,设计毛配图三、工艺规程设计四、加工工序设计五、时间定额计算六、夹具设计七、参考文献序言机械制造技术基础课程设计是在学完了机械制造技术基础和大部分专业课,并进行了生产实习的基础上进行的一个教学环节。

这次设计使我们能综合运用机械制造技术基础中的基本理论,并结合生产实习中学到的实践知识,独立地分析和解决了零件机械制造工艺问题。

初步具备了设计一个中等复杂程度零件(气门摇杆轴支座)的工艺规程的能力和运用夹具设计的基本原理和方法,拟订夹具设计方案,完成家具结构设计的能力,也是熟悉和运用有关手册,图表等技术资料及编写技术文件技能的一次实践机会,为今后的毕业设计及未来从事的工作打下良好的基础。

由于能力所限,经验不足,设计中还有许多不足之处,希望各位老师多加指导。

一、零件的工艺分析及生产类型的确定1.零件的作用气门摇杆轴支座是柴油机一个主要零件。

是柴油机摇杆座的结合部,10.006.020++φmm 孔装摇杆轴,轴上两端各装一进气门摇杆,摇杆座通过两个Ø13mm 孔用M12螺杆与汽缸盖相连,3mm 轴向槽用于锁紧摇杆轴,使之不转动。

气门摇杆支座零件图2.零件的工艺分析气门摇杆轴支座的材料为HT200。

该材料具有较高的强度,耐磨性,耐热性及减振性,适用于承受较大应力,要求耐磨的零件。

该零件上主要加工面为上端面,下端面,左右端面,2个Ø13mm孔和10.006.020++φmm 以及3mm 轴向槽的加工。

气门摇杆轴支座加工工艺与夹具设计

气门摇杆轴支座加工工艺与夹具设计Last revision on 21 December 2020毕业设计说明书课题名称气门摇臂轴支座加工工艺及钻床夹具设计分院/专业班级学号学生姓名指导教师:二〇一六年五月摘要的孔的钻床夹具设计。

流程大致如下:本次课题是是气门摇臂轴支座的18零件加工工序,零件设计方案,确定计算过程和零件夹具设计。

本零件表面加工方法的选定、零件的工艺路径选定、零件的工艺装备的选定、零件的加工步骤的划分、零件的精工设备的选定、零件毛坯的尺寸、零件加工余量、零件的公差的选定等对于制作工艺规程都是需要解决的问题。

而这个零件的夹具设计需要考虑的是零件的定位误差的计算与分析、零件定位方案的选定、零件定位元件的选择、钻床夹具夹紧力的计算、夹具体毛坯的结构及夹具元件配合的选定。

经过这次设计对零件的工艺规程、专用夹具、零件工艺路线的制定、零件的工艺方案的选择有了更深刻的认识。

还有零件结构的合理设计、加工工艺性的设计,保证它的加工质量,对于提高零件的生产效率起着十分重要的意义。

通过对这个零件的加工过程的设计,可以看出每个加工过程很好的配合是设计出一个好的产品的关键。

关键词:机械零件;加工工艺;钻床夹具;定位;夹紧AbstractThis topic is the valve rocker arm shaft bearing hole drilling fixture design Process is as follows: roughly parts processing process, parts design scheme, calculation process and parts fixture design is determined.This parts selection of surface machining method, parts of process path selected, parts of the selection of process equipment, parts of the division of process steps, selection of parts of seiko equipment, parts of blank size, parts machining allowance, parts tolerance of the selected for production process procedures are need to solve the problem. And the parts of fixture design is to consider parts of calculation and analysis of fixing error, selection of scheme of parts, parts positioning element selection, drilling fixture clamping force calculation, clip the specific structure of blank and fixture element with selected.After the design of parts of process planning, process routes of the special fixture, parts development, parts of the choice of process scheme had a more profound understanding Parts and the design of the structure of reasonable design, processing technology, guarantee the quality of it, to improve the production efficiency of parts plays a very important significance. Through the design of the machining process of this part, it can be seen that each process good cooperation is the key to design a good product.Key words: mechanical parts; processing technology; positioning;the clamping第1章绪论课题背景机械加工业是国民经济的支柱产业,现代机械制造技术是机械加工业赖以生存和发展的重要保障。

论文气门摇臂轴支座加工工艺及夹具设计 大学毕业设计

XXX学校气门摇臂轴支座加工工艺及夹具设计所在学院专业班级姓名学号指导老师2016年月日摘要气门摇臂支座结构简单,制造方便,具有连接牢靠、耐压能力高。

我国正处于经济发展的关键时期,制造技术是我们的薄弱环节,加工还是比较低效耗能。

夹具系统是制造系统非常重要的组成部分,要求加工对象及安装对象迅速、准确地定位和固定。

加工过程中夹具起到举足轻重作用,夹具能提高生产效率、保证加工精度、减轻劳动强度等。

本文主要围绕气门摇臂支座的数控加工及主要工序工装设计为中心,介绍了气门摇臂轴支座的作用,对气门摇臂支座进行加工工艺分析,确定毛坯尺寸,根据工艺对零件加工设计及夹具设计方案进行分析和选择。

选定方案后确定夹具夹紧力及定位方式,最后完成夹具总体设计。

关键词:气门摇臂支座,加工工艺,夹具设计第三章工艺规程设计ABSTRACTValve rocker arm bearing has simple structure, easy to manufacture, has a secure connection, high compression capacity. Our country is in a critical period of economic development, the manufacturing technology is our weak links, processing or ineffective energy consumption. Fixture system is a very important part of manufacturing system, processing object and the object quickly and accurately positioning and fixed installation. Fixture plays important role in the processing, fixture can improve production efficiency, ensure the machining accuracy, reduce labor intensity, etc.his article mainly around the valve rocker arm bearing of nc machining and main process equipment design as the center, this paper introduces the valve rocker arm shaft bearing, the effect of process analysis was carried out on the valve rocker arm bearing, determine the blank dimensions, according to the process analysis of parts processing design and fixture design and choice. Selected solution after certain fixture clamping force and localization way, finally complete the fixture design as a whole.Key words:valve rocker arm bearing, processing technology and fixture design2目录摘要 (1)ABSTRACT (2)目录 (3)1 前言 (I)1.1 课题来源及意义 (I)1.2 论文主要内容 (I)2 零件的分析 (1)2.1 零件的作用 (1)2.2 零件的工艺分析 (1)3 工艺规程设计 (2)3.1确定毛坯 (2)3.2工艺路线的拟定 (3)3.3机床的选择 (4)3.4刀具选择 (4)3.5量具选择 (5)3.6 工序尺寸确定 (5)3.7确定切削用量及基本工时 (5)4 夹具设计 (12)4.1夹具体要求 (12)4.1定位基准的选择 (12)4.2定位误差分析 (12)4.3夹紧装置的设计 (14)4.4切削力及夹紧力的计算 (14)4.4.1切削力的计算 (14)4.4.2夹紧力的确定 (14)4.4.3液压缸的选择 (15)4.5校验夹紧元件的强度 (16)4.6液压控制回路设计 (17)5 结论 (19)1 前言1.1 课题来源及意义本次毕业设计课题来源于生产。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

毕业设计(论文)设计题目某柴油机“气门摇杆轴支座”零件的工艺工装设计专业机械制造及其自动化班级学生指导教师西安理工大学函授部二零一一年九月西安理工大学机械制造及其自动化专业机制2091班学生薛旭朝一、毕业设计题目某柴油机“气门摇杆轴支座”零件的工艺工装设计二、毕业设计进程自 2011年 9 月 1日起至 2011 年 12月10 日止。

三、毕业设计进行地点高等技术学院培训中心四、毕业设计内容及要求1.绘制被加工零件的零件图1张、零件—毛坯合图1张(将原图中的结构、尺寸标注及技术要求中的不妥之处予以改正)。

2.拟订两套工艺路线方案。

3.填写最终确定的工艺路线的工艺卡片及工序卡片。

4.绘制指定专用夹具或检具的总装图,拆画该工装的全部非标零件图。

5.书写设计说明书一份(不少于30页)。

其内容主要包括:①被加工零件的结构分析;②毛坯的选择过程(包括毛坯的制造方法、毛坯余量及其公差的确定);③加工工艺路线的设计(两套)、分析及对比;④夹具(或检具)方案设计;⑤夹具定位、夹紧方案分析、定位误差的计算;⑥工装技术要求的提出;⑦目录、参考文献等其它的一些必要的说明。

6.最终确定的工艺方案要合理、可行。

所设计的工装结构要合理,能保证加工精度,经济性好,便于操作和使用。

7.绘图一律用CAD绘制,绘图比例一般为1∶1,个别较小或较大的图可适当放大或缩小比例,但零件图不得小于3#,总装配图不得小于1#图纸。

8.毕业设计完成后将任务书、全部图纸、工艺文件及毕业设计说明书(必须为电子稿打印)等设计资料统一装入档案袋教指导老师处。

五、技术指标和参考资料1.生产类型:中批量生产2.主要参考资料:《金属机械加工工艺人员手册》《机床夹具设计手册》《机床夹具设计图册》《机械制造工艺设计简明手册》专业教科书籍等六、设计进度计划负责指导教师姜全民指导教师张辛喜接受设计(论文)任务开始执行日期2011年9月1日学生签名题目:某柴油机“气门摇杆轴支座”零件的工艺工装设计摘要本文对气门摇杆支座零件的工艺工装件的结构特点对其工艺过程进行了设计。

为提高生产效率,设计了铣削窄槽夹具,对其它零件的加工有一定的借鉴意文。

关键词:气门摇杆支座工艺夹具设计零件图、零件毛坯合图、夹具装配图、夹具体零件图目录序言----------------------------------------------------6 一、分析零件图纸并确定其生产类型-----------------------7-8零件图--------------------------------------------9-10二、选择毛坯尺寸,设计毛坯图-------------------------11-13零件毛坯图------------------------------------------13三、选择加工方法,制定工艺路线-----------------------14-15四、加工工序设计-------------------------------------16-17五、工艺过程卡和加工工序卡---------------------------18-30六、时间定额计算----------------------------------------31七、夹具设计-----------------------------------------32-34夹具装配图-----------------------------------------35夹具体零件图------------------------------------36-38 小结与体会----------------------------------------------39 参考文献------------------------------------------------40 参考图纸----------------------------------------------41-46序言机械制造技术毕业设计是在学完了机械制造技术和大部分专业课,并进行了生产实习的基础上进行的又一个实践性学习环节。

这次设计使我们能综合运用机械制造技术中的基本理论,并结合生产实习中学到的实践知识,独立地分析和解决了零件机械制造工艺问题,设计了机床专用夹具这典型的工艺装备,提高了结构设计能力,为今后从事的工作打下了良好的基础。

由于能力所限,经验不足,设计中还有许多不足之处,希望各位老师多加指教。

一、分析零件图纸并确定其生产类型1、零件的作用气门摇杆轴支座是柴油机一个主要零件(见图1-1)。

是柴油机摇杆座的结合部,Ø2016.010.0 孔装摇杆轴,轴上两端各装一进气门摇杆,摇杆座通过两个Ø13mm 孔用M12螺杆与汽缸盖相连,3mm 轴向槽用于锁紧摇杆轴,使之不转动。

图1-1 气门摇杆支座立体图2、零件的结构分析该零件是属于箱体零件,典型通过对该零件的重新绘制,知道了得原图的视图正确、完整,尺寸、公差及技术要求齐全。

该零件上主要加工面为上端面,下端面,左右端面,2-Ø13mm 孔和Ø2016.010.0 mm 以及3mm 轴向槽的加工。

Ø2016.010.0 mm 孔的尺寸精度以及下端面与Ø20mm 孔的中心轴线的平行度为0.05mm 与左右两端面孔的尺寸精度等,直接影响到进气孔与排气门的传动精度及密封,以及2-Ø13mm 孔的尺寸精度,和上下两端面的平行度0.055mm 。

图1-2 气门摇杆支座零件图3、零件的生产类型依设计题目知:Q=6000台/年,n=2件/台;结合生产实际,备品率α和废品率β都为4%。

带入公式(2-1)得该零件的生产纲领N=6000×2×(1+4%)×(1+4%)=12979.2件/年零件是机床上的杠杆,质量为0.5kg,查表2-1可知其为轻型零件,生产类型为大批生产。

二、选择毛坯尺寸,设计毛坯图1、选择毛坯由零件图(见图1-2)得知,其材料为HT200。

该材料具有较高的强度,耐磨性,耐热性及减振性,适用于承受较大应力,要求耐磨的零件。

因此应该选用铸造件,保证零件工作可靠。

由于零件年产量为12910件,属于大批生产,而且零件的轮廓尺寸不大,故可以采用砂型铸造。

这从提高生产率、保证加工精度考虑,也是应该的。

2、确定机械加工余量、毛坯尺寸和公差参见《机械制造技术基础课程设计指南》第五章第一节,灰铸铁的公差及机械加工余量按GB/T 6414-1999 确定。

要确定毛坯的尺寸公差及机械加工余量,应先确定如下各项因素。

基本概念铸件基本尺寸R 机械加工前的毛坯铸件的尺寸,包括必要的机械加工余量。

尺寸公差CT 允许尺寸的变动量。

要求的机械加工余量RMA 在毛坯铸件上为了随后可用机械加工方法去除铸造对金属表面的影响,并使之达到所要求的表面特征和必要的尺寸精度而留出的金属余量。

单侧作机械加工时,RMA与铸件其他尺寸之间的关系如(2-1)表示。

对圆柱形的铸件部分或在双侧机械加工的情况下,RMA要加倍,如(2-1)表示。

对内腔作机械加工相对应的表达式如(2-3)表示。

R=F+RMA+CT/2 (2-1)R=F+2RMA+CT/2 (2-2)R=F-2RMA+CT/2 (2-3)F为最终机械加工后的尺寸公差等级铸件公差有16级,常用的为CT4~CT13,该零件采用砂型铸造手工造型,材料是灰口铸铁,根据表5-1查得,公差为CT11~CT14。

3、要求的机械加工余量根据表5-4和5-5查得,铸件的机械加工余量为2~4mm。

4、确定毛坯尺寸由零件图可知,所有的表面粗糙度都≥3.2um,所以所有表面加工余量都无须增大。

分析本零件,有的表面只需粗加工,这时可取所查数据的小值,需要精加工和半精加工时可取其大值。

综上所述,确定毛坯尺寸见下表2-1。

5、确定毛坯尺寸公差表2-1 底板座架的毛坯(铸件)尺寸由于零件是铸件,所以尺寸公差一般非常大,根据表5-3查得,公差带在5.6至11mm 。

6、设计毛坯图 根据以上数据,设计出该零件的毛坯图见图2-2零件尺寸单面加工余量铸件尺寸 零件尺寸单面加工余量 铸件尺寸∮13 2 实心 152 2 154 ∮18 2 实心 48 2 50 ∮22H7 4 实心 124 2 128 ∮36H7 4 ∮28 82 2 86 R252R27∮454∮53图2-2 气门摇杆支座毛坯图三、选择加工方法,制定工艺路线 1、定位基准的选择本零件总体是带孔的杆状,后加一个半圆带孔的底座。

以孔(中心线)为其设计基准(也是装配基准和测量基准),为避免由于基准不重合而产生的误差,应以孔为定位基准,即遵循“基准重合”的原则。

具体而言,选通孔及左端面为精基准。

粗基准也可以用左端面。

精基准的选择:气门摇杆轴支座的下端面既是装配基准又是设计基准,用它作为精基准,能使加工遵循基准重合的原则,实现V 形块十大平面的定位方式(V 形块采用联动夹紧机构夹紧)。

Ø2016.010.0 mm mm 孔及左右两端面都采用底面做基准,这使得工艺路线又遵循“基准统一”的原则,下端面的面积比较大,定位比较稳定,夹紧方案也比较简单,可靠,操作方便。

粗基准的选择:考虑到以下几点要求,选择零件的重要面和重要孔做基准。

因此,需要先以下端面为粗基准加工上端面,再以上端面为粗基准加工下端面,再把下端面作为精基准,最后加工Ø2016.010.0 mm 孔时以下端面为定位基准,以保证孔轴相对下端面的位置精度。

在加工Ø2016.010.0 mm 前先要铣左右两端面。

最后铣3mm 的槽。

由参考资料中有关孔的加工的经济精度机床能达到的位置精度可知上述要求可以达到的,零件的结构的工艺性也是可行的第一, 在保证各加工面均有加工余量的前提下,使重要孔或面的加工余量尽量均匀,此外,还要保证定位夹紧的可靠性,装夹的方便性,减少辅助时间,所以粗基准为上端面 2、零件表面加工方法的选择本零件的加工面有外圆、内孔、端面、平面及小孔等,材料为HT200。

以公差等级和表面粗糙度要求,参考有关指南资料,其加工方法选择如下。

1)面的加工方法 2)孔的加工方法 3)3、制定工艺路线根据更表面加工要求,和各种加工方法能达到的经济精度,确定各表面及孔的加工方法如下: 上端面:精铣 下端面:粗铣 左端面:粗铣—精铣 右端面:粗铣—精铣2—Ø13mm 孔:钻孔 3mm 轴向槽—精铣 Ø2016.010.0 mm 钻孔—粗镗—精镗 因左右两端面均对Ø2016.010.0 mm 孔有较高的位置要求,故它们的加工宜采用工序集中原则,减少装次数,提高加工精度。