沸腾焙烧炉设计相关计算

焙烧工序物、热、设工艺设计计算

95.7

805 11488.7 524

26.7

563.5 9191 652

湿基空气量

15122

11734

∑G入

21919

∑ G出

21925

Ⅲ、热量衡算

Q反

炉气

Q炉气

矿料

Q矿

空气

沸 腾 焙 烧 炉

Q渣

Q损 Q移

Q空

一、输入热量 1、干矿量带入热 Q干基= 7986×20×0.154=24597 2、矿中水份带入热

分布板阻力; ~150 mmH2O

SO2含量:

SO3含量:

12 %

0.24 %

7、矿渣: 尘 :渣 = 70 % :30% 尘中残硫: 0.3%

渣中残硫:

8、制酸系统效率; 净化收率: 转化率: 吸收率: 97 % 99 %

0.5%

99.9 % V炉气 V炉水

Ⅱ、物 料 衡 算

沸 腾 焙 烧 炉

G矿 G矿水 V空气 V空气水

Kcal/h

Q尘 = 753687 Kcal/h ∑Q入= 4872082 Kcal/h

2、输出热量 1)炉气带出热 SO2 :5905446×11.005×450 = 294880 Kcal/h SO3 :1.191×7.425×450 = 3979 Kcal/h O2 :25.1976×7.425×450 = 84192 Kcal/h N2 :410.3122×7.115×450 = 1313717 H2O :29.1071 ×8.445×450 = 110614 炉气中水份带入潜热: 311737 Kcal/h ∑Q炉 = 2119119 Kcal/h Kcal/h Kcal/h

空气中水份带入潜 热

沸腾炉常用参数

ZGCr28

整体耐热不锈钢

Cr28

风帽数据:

孔径mm

5.2

5.5

5.8

6பைடு நூலகம்0

6.2

孔数

6

8

6

8

6

8

6

8

6

8

截面积mm2

125

167

143

190

158

211

169

226

181

242

孔径mm

6.5

6.8

7.0

7.2

7.5

孔数

6

8

6

8

6

8

6

8

6

8

截面积mm2

199

266

217

290

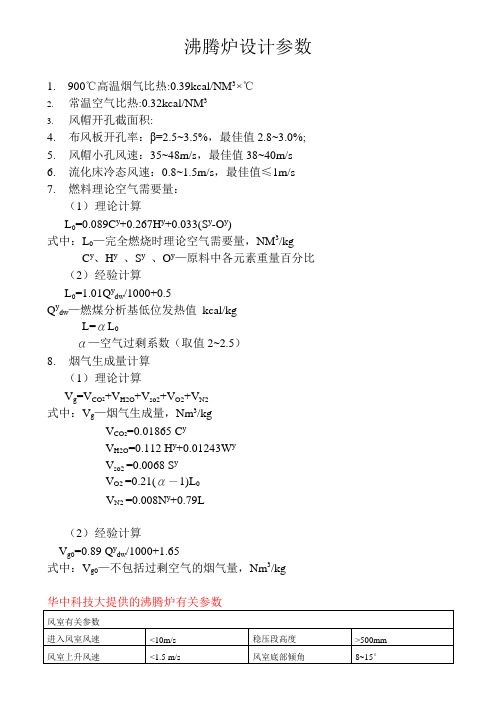

7.燃料理论空气需要量:

(1)理论计算

L0=0.089Cy+0.267Hy+0.033(Sy-Oy)

式中:L0—完全燃烧时理论空气需要量,NM3/kg

Cy、Hy、Sy、Oy—原料中各元素重量百分比

(2)经验计算

L0=1.01Qydw/1000+0.5

Qydw—燃煤分析基低位发热值kcal/kg

L=αL0

(2)经验计算

Vg0=0.89 Qydw/1000+1.65

式中:Vg0—不包括过剩空气的烟气量,Nm3/kg

华中科技大提供的沸腾炉有关参数

风室有关参数

进入风室风速

<10m/s

稳压段高度

>500mm

风室上升风速

<1.5 m/s

风室底部倾角

8~15°

布风板主要参数

布风板厚度

12~20mm

沸腾炉的设计

沸腾炉的设计- 设计内容之三第三章沸腾焙烧炉的设计计算由于热平衡计算中,在计算炉子的热损失时需要知道沸腾全部炉壁与炉顶的总表面积。

所以在热平衡计算之前应先沸腾炉主要尺寸的计算。

3.1、沸腾焙烧炉主体尺寸的计算(一)沸腾焙烧炉单位生产率的计算在计算沸腾炉炉床面积时,本例题所采用的炉子单位生产率不按生产实践数字选取而是按理论公式(6-2-1)进行计算。

单位生产率A= (6-2-1)式中:1440——一天的分钟数;——系数,介于0.93-0.97 之间;——单位炉料空气消耗量,;——最佳鼓风强度,。

(6-2-1)式中只有不知道,根据研究结果=(1.2~1.4)k (6-2-2)式中,k——最低鼓风强度,,根据理论(6-2-3)式中:——物料间自由通道断面占总沸腾层断面的比率,一般介于0.15-0.22,对硫化物取0.15,对粒状物料如球粒取0.22;0.15——单位体积的鼓风量在炉内生成的炉气量,- ——炉料的比重,4000 ;——炉气重度,= =1.429 ;——通过料层炉气的算术平均温度,= =460 ℃;——物料粒子平均粒度,米。

根据已知精矿的粒度组成,精矿中大粒部分:粒度0.323 ㎜10%(33%)0.192 ㎜20%(67%)共计30%(100%)=0.9=0.9(0.67×0.192+0.33×0.323)=0.212 ㎜精矿中细粒部分:粒度0.081 ㎜35%(50%)0.068 ㎜35%(50%)共计70%(100%)=0.9=0.9(0.50×0.068+0.50×0.081)=0.067 ㎜对全部精矿:大粒部分0.212 ㎜30%细粒部分0.067 ㎜70% = × =0.32≤0.415 时,物料粒子平均粒度按经验公式计算,对混合料,平均粒度根据小粒体积含量按下式计算:=5% +95%=0.05×0.212+0.95×0.067=0.074㎜=74× 把上述数字代入(6-2-3)式:=(1.2~1.4)k,选用系数1.2,则最佳鼓风强度=1.2k=1.2×7.403=8.884 现在就可以计算炉子的单位生产率:A= =6.925 沸腾炉的单位生产率(床能力)与操作气流速度有关,因此也可按以下公式计算求得:A= (6-2-4)式中:——操作气流速度,米/秒。

沸腾焙烧炉设计相关计算精编版

沸腾焙烧炉设计相关计算公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]沸腾焙烧炉设计目录炉膛面积和直径13水套中循环水的消耗量 (14)风箱容积 (15)加料管面积 (15)溢流排料口 (15)排烟口面积 (15) (15)第一章设计概述设计依据根据《冶金工程专业课程设计指导书》。

设计原则和指导思想对设计的总要求是技术先进;工艺上可行;经济上合理,所以,设计应遵循的原则和指导思想为:1、遵守国家法律、法规,执行行业设计有关标准、规范和规定,严格把关,精心设计;2、设计中对主要工艺流程进行多方案比较,以确定最佳方案;3、设计中应充分采用各项国内外成熟技术,因某种原因暂时不上的新技术要预留充分的可能性。

所采用的新工艺、新设备、新材料必须遵循经过工业性试验或通过技术鉴定的原则;4、要按照国家有关劳动安全工业卫生及消防的标准及行业设计规定进行设计;5、在学习、总结国内外有关厂家的生产经验的基础上,移动试用可行的先进技术;6、设计中应充分考虑节约能源、节约用地,实行自愿的综合利用,改善劳动条件以及保护生态环境。

毕业设计任务一、沸腾焙烧炉专题概述二、沸腾焙烧三、沸腾焙烧热平衡计算四、主要设备(沸腾炉和鼓风炉)设计计算五、沸腾炉主要经济技术指标第二章工艺流程的选择与论证原料组成及特点本次设计处理的原料锌精矿成分如下表所示。

沸腾焙烧工艺及主要设备的选择金属锌的生产,无论是用火法还是湿法,90%以上都是以硫化锌精矿为原料。

硫化锌不能被廉价的、最容易获得的碳质还原剂还原,也不容易被廉价的,并且在浸出—电积湿法炼锌生产流程中可以再生的硫酸稀溶液(废电解液)所浸出,因此对硫化锌精矿氧化焙烧使之转变成氧化锌是很有必要的。

焙烧就是通常采用的完成化合物形态转变的化学过程,是冶炼前对矿石或精矿进行预处理的一种高温作业。

硫化物的焙烧过程是一个发生气固反应的过程,将大量的空气(或富氧空气)通入硫化矿物料层,在高温下发生反应,氧与硫化物中的硫化合产生气体SO2,有价金属则变成为氧化物或硫酸盐。

沸腾炉的设计年产6万吨锌冶炼沸腾焙烧炉设计

沸腾炉的设计年产6万吨锌冶炼沸腾焙烧炉设计江西理⼯⼤学课程设计⾳问久疏,唯愿⼀切康适。

沸腾焙烧炉设计题⽬年产6万吨锌冶炼沸腾焙烧炉设计专业冶⾦⼯程班级冶⾦093姓名华仔学号31指导教师万林⽣- 1 -⽬录第⼀章设计概述 (1)1.1设计依据 (1)1.2设计原则和指导思想 (1)1.3毕业设计任务 (1)第⼆章⼯艺流程的选择与论证 (1)2.1原料组成及特点 (1)2.2沸腾焙烧⼯艺及主要设备的选择 (1)第三章物料衡算及热平衡计算 (3)3.1锌精矿流态化焙烧物料平衡计算 (3)3.1.1锌精矿硫态化焙烧冶⾦计算 (3)3.1.2烟尘产出率及其化学和物相组成计算 (4)3.1.3焙砂产出率及其化学与物相组成计算 (6)3.1.4焙烧要求的空⽓量及产出烟⽓量与组成的计算 (7)3.2热平衡计算 (9)3.2.1热收⼊ (9)3.2.2热⽀出 (12)第四章沸腾焙烧炉的选型计算 (13)4.1床⾯积 (13)4.2前室⾯积 (14)4.3炉膛⾯积和直径 (13)4.4炉膛⾼度 (14)4.5⽓体分布板及风帽 (15)4.5.1⽓体分布板孔眼率 (15)4.5.2风帽 (15)4.6沸腾冷却层⾯积 (15)4.7⽔套中循环⽔的消耗量 (14)4.8风箱容积 (15)4.9加料管⾯积 (15)4.10溢流排料⼝ (15)4.11排烟⼝⾯积 (15)参考⽂献 (15)- I -第⼀章设计概述1.1设计依据根据《冶⾦⼯程专业课程设计指导书》。

1.2设计原则和指导思想对设计的总要求是技术先进;⼯艺上可⾏;经济上合理,所以,设计应遵循的原则和指导思想为:1、遵守国家法律、法规,执⾏⾏业设计有关标准、规范和规定,严格把关,精⼼设计;2、设计中对主要⼯艺流程进⾏多⽅案⽐较,以确定最佳⽅案;3、设计中应充分采⽤各项国内外成熟技术,因某种原因暂时不上的新技术要预留充分的可能性。

所采⽤的新⼯艺、新设备、新材料必须遵循经过⼯业性试验或通过技术鉴定的原则;4、要按照国家有关劳动安全⼯业卫⽣及消防的标准及⾏业设计规定进⾏设计;5、在学习、总结国内外有关⼚家的⽣产经验的基础上,移动试⽤可⾏的先进技术;6、设计中应充分考虑节约能源、节约⽤地,实⾏⾃愿的综合利⽤,改善劳动条件以及保护⽣态环境。

沸腾焙烧炉设计相关计算(借鉴分享)

沸腾焙烧炉设计目录第一章设计概述 (1)1.1设计依据 (1)1.2设计原则和指导思想 (1)1.3课程设计任务 (1)第二章工艺流程的选择与论证 (1)2.1原料组成及特点 (1)2.2沸腾焙烧工艺及主要设备的选择 (1)第三章物料衡算及热平衡计算 (3)3.1锌精矿流态化焙烧物料平衡计算 (3)3.1.1锌精矿硫态化焙烧冶金计算 (3)3.1.2烟尘产出率及其化学和物相组成计算 (5)3.1.3焙砂产出率及其化学与物相组成计算 (6)3.1.4焙烧要求的空气量及产出烟气量与组成的计算 (8)3.2热平衡计算 (10)3.2.1热收入 (10)3.2.2热支出 (13)第四章沸腾焙烧炉的选型计算 (16)4.1床面积 (16)4.2前室面积 (16)4.3炉膛面积和直径 (13)4.4炉膛高度 (17)4.5气体分布板及风帽 (17)4.5.1气体分布板孔眼率 (17)4.5.2风帽 (17)4.6沸腾冷却层面积 (17)4.7水套中循环水的消耗量 (14)4.8风箱容积 (15)4.9加料管面积 (15)4.10溢流排料口 (15)4.11排烟口面积 (15)参考文献 (15)第一章设计概述1.1设计依据根据《冶金工程专业课程设计指导书》。

1.2设计原则和指导思想对设计的总要求是技术先进;工艺上可行;经济上合理,所以,设计应遵循的原则和指导思想为:1、遵守国家法律、法规,执行行业设计有关标准、规范和规定,严格把关,精心设计;2、设计中对主要工艺流程进行多方案比较,以确定最佳方案;3、设计中应充分采用各项国内外成熟技术,因某种原因暂时不上的新技术要预留充分的可能性。

所采用的新工艺、新设备、新材料必须遵循经过工业性试验或通过技术鉴定的原则;4、要按照国家有关劳动安全工业卫生及消防的标准及行业设计规定进行设计;5、在学习、总结国内外有关厂家的生产经验的基础上,移动试用可行的先进技术;6、设计中应充分考虑节约能源、节约用地,实行自愿的综合利用,改善劳动条件以及保护生态环境。

沸腾焙烧设备的计算

第四章 沸腾焙烧设备的计算一、主体设备的计算:沸腾焙烧的主体设备是沸腾焙烧炉。

按其横断面形状分,可有矩形炉与圆形炉;圆形炉按其剖面形状来分,可有向上扩大的鲁奇(V .M )炉和直筒形的道尔(Dorr )炉;按其有无前室,可分为前室炉和无前室炉。

一般,硫化锌精矿的沸腾焙烧多采用圆形炉。

1.炉床面积F 炉床 的计算: F 炉床 =aA其中:F 炉床 为炉床面积,M 2 ; A 为炉子每天处理的精矿干量,t/d ;a 为炉子的单位面积生产率(床能率),t/ M 2·d ; 2.前室面积F 前室 的计算: F 前床 =(5%~20%)F 炉床前室面积F 前床 一般不大于2M 2 。

3.本床面积F 本床及本床直径d 本床的计算: F 本床 = F 炉床 ﹣F 前床 =41πd 2本床d 本床 =π)(4前床炉床F F -⨯ (m)4.沸腾层高度H沸腾的选取:沸腾层高度H沸腾,是指从炉床底至排料口上缘的距离。

沸腾层高度H沸腾的大小,对硫化锌精矿焙烧一般为0.9~1.3m。

风压高、炉子大、且采用向上扩大形的炉子,可取较大值;否则,取小值。

也可按下式计算:H沸腾=(1.2~1.5)F换热/πd本床或H沸腾=aφτ×103/[24(1-ε沸腾层)r颗粒] (m)计算。

通常前式用于选取计算,后式用于核算。

5.炉膛空间体积V炉膛的确定:对于锌的酸化焙烧,一般取V炉膛=(10~12)F本床;对于锌的氧化焙烧,一般取V炉膛=(15~18)F本床。

6.炉膛面积F炉膛与炉膛直径D炉膛的计算:一般,可按F炉膛/ F本床=1.7~1.9计算,也可按下式计算:F炉膛=aV烟(1+βt炉膛)F炉床/(86400W炉膛)m2来计算。

其中,a :床能力,t/ M2·d ;V烟:每吨干精矿焙烧时产烟气量,Nm3/t ;β:气体体积常数,1/273 ;t炉膛:炉膛温度,℃;W炉膛:炉膛气流速度,m/s ;炉膛直径D炉膛的计算可按:D炉膛= 4 F炉膛/π计算。

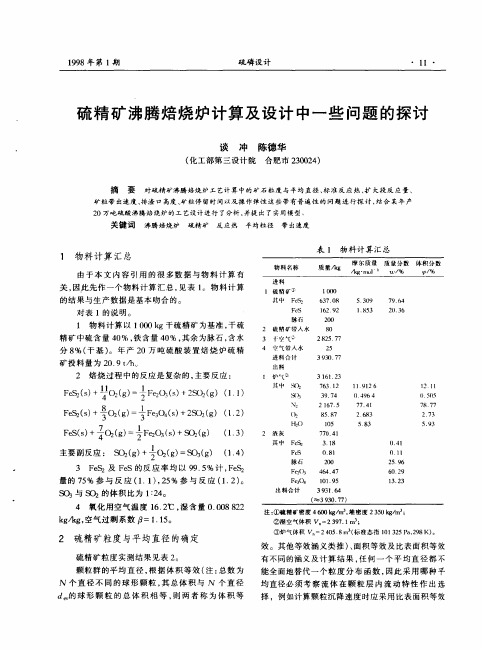

硫精矿沸腾焙烧炉计算及设计中一些问题的探讨

0 0 25

4 1 11 96 29 23

)

F e岛 及

F e S 的反 应 率 均 以 1

.

9

5%

计

,

Fe 姚

.

脉石

F 功 (飞

4 7

60 13

量 的 75 %

参与 反应 (

1

:

)

,

25 %

参与 反应 (

,

.

1 2

)

。

F a c

认

10 1 9 5 3 9 31 64

.

以飞 与 岌儿 的 体积 比 为 1 2 4 0 4 k g 人g

199 8

年第

l期

硫磷设 计

硫 精 矿 沸 腾 焙 烧 炉 计 算 及 设 计 中一 些 问 题 的 探 讨

谈 冲 陈德华

合肥 市 2 3 0

2) 4

(化 工 部第 三 设 计 院

摘

要

、

对 硫精 矿 沸 腾 焙 烧 炉 工 艺 计 算 中的 矿 石 粒 度 与 平 均 直 径 标 准 反 应 热 扩 大 段 反 应 量

1

。 。 , ,

弋

5 3( )9

往

/

%

l

。

物 料 计算

进料 硫 情 矿① 其中

F 1《 X火)

改

637 16 2 2

08 92

79 20

4 6

36

F cS

1 853

物 料 计算 (干 基 )

。

以 1 oo

,

k g 干 硫 精 矿 为基 准 干 硫

4 0%

,

,

脉石 硫 精 矿带 人 水 干空 气。 空 气 带 人水 进 料 合计 出料

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Fe 7S8 中:Fe: kg S: kg

Fe 7S8 : kg

6. CaCO3 量: kg 其中 CaO: kg CO2 : kg

7. MgCO3 量: kg 其中 MgO: kg CO2 : kg

表 3-1 混合精矿物相组成, kg

组成 Zn Cd Pb Cu Fe ZnS CdS PbS CuFeS2 FeS2 Fe7S8 CaCO3 MgCO3 SiO2 其他 共计

化焙烧,空气过剩系数大,故炉气中二氧化硫浓度低而三氧化硫含量增加。 特点:①焙烧强度高;②矿渣残硫低;③可以焙烧低品位矿;④炉气中二氧化硫浓度高、 三氧化硫含量少;⑤可以较多地回收热能产生中压蒸汽,焙烧过程产生的蒸汽通常有 35%~ 45%是通过沸腾层中的冷却管获得;⑥炉床温度均匀;⑦结构简单,无转动部件,且投资省, 维修费用少;⑧操作人员少,自动化程度高,操作费用低;⑨开车迅速而方便,停车引起的 空气污染少。但沸腾炉炉气带矿尘较多,空气鼓风机动力消耗较大。

量 : 47.67 97.4 70.99kg 65.4

其中 Zn: kg

S: kg

量: 0.18144.4 0.23kg 112.4

其中 Cd: kg

S: kg

量: 3.58 239.2 4.13kg 207.2

其中:Pb: kg S: kg

4.

CuFeS

2

量:

0.24 183.35 63.5

Cd 0.18 0.60 0.108kg

Pb 3.58 0.50 1.79kg

Cu 0.24 0.50 0.12kg

Fe 5.58 0.50 2.79kg

CaO 0.89 0.50 0.445kg

MgO 0.68 0.50 0.34kg

SiO2 6.82 0.50 3.41kg Ss x kg S SO4 x kg 其他 3.98 0.50 1.99kg 各组分化合物进入烟尘的数量为:

剩余的 SiO2 量: kg 表 3-2 烟尘产出率及其化学和物相组成, kg

65.4

112.4

kg O kg

其中:Cd

量: 0.12 79.5 0.15kg 63.5

其中:Cu kg O kg

7. PbO SiO2 量:PbO

1.79 223.2 1.928kg 207.2

其中:Pb kg

O kg

与

PbO

结合的

SiO2

量:

1.928 60 223.2

0.518kg

热平衡计算…………………………………………………………………错误!未 定义书签。 热收入…………………………………………………………………错误!未定义 书签。 热支出…………………………………………………………………错误!未定义 书签。 第四章 沸腾焙烧炉的选型计算 …………………………………………错误!未 定义书签。 床面积……………………………………………………………………错误!未定 义书签。 前室面积…………………………………………………………………错误!未定 义书签。 炉膛面积和直径…………………………………………………………13 炉膛高度…………………………………………………………………错误!未定 义书签。 气体分布板及风帽………………………………………………………错误!未定 义书签。 气体分布板孔眼率……………………………………………………错误!未定义 书签。 风帽……………………………………………………………………错误!未定义 书签。 沸腾冷却层面积…………………………………………………………错误!未定 义书签。 水套中循环水的消耗量…………………………………………………14 风箱容积…………………………………………………………………15 加料管面积………………………………………………………………15 溢流排料口 ……………………………………………………………15

操作指标和条件主要有焙烧强度、沸腾层高度、沸腾层温度、炉气成分等。 ① 焙烧强度 习惯上以单位沸腾层截面积一日处理含硫 35%矿石的吨数计算。焙烧

强度与沸腾层操作气速成正比。气速是沸腾层中固体粒子大小的函数,一般在 1~ 3m/s 范围内。一般浮选矿的焙烧强度为 15~20t/( m d );对于通过 3×3mm 的筛孔的 破碎块矿,焙烧强度为 30t/( m d )。 ② 沸腾层高度 即炉内排渣溢流堰离风帽的高度,一般为~。 ③ 沸腾层温度 随硫化矿物、焙烧方法等不同而异。例如:锌精矿氧化焙烧为 1070~ 1100℃,而硫酸化焙烧为 900~930℃;硫铁矿的氧化焙烧温度为 850~950℃。 ④ 炉气成分 硫铁矿氧化焙烧时,炉气中二氧化硫 13%~%,三氧化硫≤%。硫酸

此 S 量全部分布在 FeS2 和 Fe 7S8 中,设 FeS2 中 Fe 为 x kg ,S 量为 y kg ,则

FeS 2

x 55.85

y 32 2

Fe7 S8

5.37

x

55.85 7

4.78 y 32 8

解得: x = kg , y = kg

即 FeS2 中:Fe= kg 、S= kg 、 FeS2 = kg 。

6、设计中应充分考虑节约能源、节约用地,实行自愿的综合利用,改善劳动条件以及保护生态环境。

毕业设计任务

一、沸腾焙烧炉专题概述 二、沸腾焙烧 三、沸腾焙烧热平衡计算 四、主要设备(沸腾炉和鼓风炉)设计计算 五、沸腾炉主要经济技术指标

第二章 工艺流程的选择与论证

原料组成及特点

本次设计处理的原料锌精矿成分如下表所示。

1)硫化物氧化生成硫酸盐 MeS + 2 O2 = MeSO4

2)硫化物氧化生成氧化物 MeS + O2 = MeO + SO2

3)金属硫化物直接氧化生成金属 MeS + 2 O2 = MeO + SO2

4)硫酸盐离解 MeSO4 = MeO + SO3 SO3 = SO2 + O2

此外,在硫化锌精矿中,通常还有多种化合价的金属硫化物,其高价硫化物的离解压一 般都比较高,故极不稳定,焙烧时高价态硫化物离解成低价态的硫化物,然后再继续进行其 焙烧氧化反应过程。

S CaO MgO CO2 SiO2 其他 共计

烟尘产出率及其化学和物相组成计算 焙烧矿产出率一般为锌精矿的 88%,烟尘产出率取 50%,则烟尘量为:44 公斤。镉 60%进入烟 尘,锌 48%进入烟尘,其它组分在烟尘中的分配率假定为 50%,空气过剩系数 。 烟尘产出率及烟尘物相组成计算: Zn 47.67 0.48 22.882kg

在焙烧过程中,精矿中某种金属硫化物和它的硫酸盐在焙烧条件下都是不稳定的化合物 时,也可能相互反应,如:

FeS + 3FeSO4 = 4FeO + 4SO2 由上述各种反应可知,锌精矿中各种金属硫化物焙烧的主要产物是 MeO、MeSO4 以及 SO2 、 SO3 和 O2。此外还可能有 MeO·Fe2O3,MeO·SiO2 等。 沸腾焙烧炉炉体(下图)为钢壳内衬保温砖再衬耐火砖构成。为防止冷凝酸腐蚀,钢壳 外面有保温层。炉子的最下部是风室,设有空气进口管,其上是空气分布板。空气分布板上 是耐火混凝土炉床,埋设有许多侧面开小孔的风帽。炉膛中部为向上扩大的圆锥体,上部焙 烧空间的截面积比沸腾层的截面积大,以减少固体粒子吹出。沸腾层中装有的冷却管,炉体 还设有加料口、矿渣溢流口、炉气出口、二次空气进口、点火口等接管。炉顶有防爆孔。

与

ZnO

结合成

ZnO

Fe2O3

,其量为:

3.989

1 3

1.33kg

。

பைடு நூலகம்

ZnO

Fe2

O3

量为

1.

33 241.1 159.7

2.008k

g

其中:Zn kg Fe kg O kg

余下的 Fe2O3 的量: kg 其中:Fe kg O kg

量:Zn (++)= kg

ZnO 18.861 81.4 23.48kg O 量: 0.108128.4 0.123kg

排烟口面积 ……………………………………………………………15 参考文献………………………………………………………………………15

第一章 设计概述

设计依据

根据《冶金工程专业课程设计指导书》。

设计原则和指导思想

对设计的总要求是技术先进;工艺上可行;经济上合理,所以,设计应遵循的原则和指导思 想为:

第三章 物料衡算及热平衡计算

锌精矿流态化焙烧物料平衡计算

锌精矿硫态化焙烧冶金计算 根据精矿的物相组成分析,精矿中各元素呈下列化合物形态 Zn、Cd、Pb、Cu、Fe 分别呈 ZnS、CdS、PbS、CuFeS 2 、Fe 7S8 FeS2 ;脉石中的 Ca、Mg、Si 分别呈 CaCO3 、MgCO3 、SiO2 形态存在。 以 100 kg 锌精矿(干量)进行计算。

量: 0.761 97.4 2.316kg 32

其中:Zn kg S kg

2.

ZnSO4

量:

0.942 161.4 32

4.751kg

其中:Zn kg

S kg O kg

3. ZnO

Fe2O3

量:烟尘中

Fe

先生成

Fe2O3

,其量为:

2.79159.7 111.7

3.989kg

, Fe2O3

有

1 3

1、遵守国家法律、法规,执行行业设计有关标准、规范和规定,严格把关,精心设计; 2、设计中对主要工艺流程进行多方案比较,以确定最佳方案; 3、设计中应充分采用各项国内外成熟技术,因某种原因暂时不上的新技术要预留充分的 可能性。所采用的新工艺、新设备、新材料必须遵循经过工业性试验或通过技术鉴定的原则; 4、要按照国家有关劳动安全工业卫生及消防的标准及行业设计规定进行设计; 5、在学习、总结国内外有关厂家的生产经验的基础上,移动试用可行的先进技术;