缺陷的鱼骨图(问题的分析)

鱼骨图分析法ppt

根据分析结果,对分支进行优 先级排序和筛选。

确定解决问题的关键措施和方 案。

制定改进措施

根据分析结果,制定 具体的改进措施和计 划。

对改进措施进行跟踪 和评估,确保其有效 性和可行性。

确定实施改进措施的 责任人和时间表。

03

鱼骨图分析法的案例分析

案例一:生产效率提升

数据安全与隐私保护

随着鱼骨图分析法的应用范围扩大,数据安全和隐私保护问题将变 得更加突出,需要采取有效的技术和管理措施来确保数据安全。

专业人才缺乏

目前,熟练掌握鱼骨图分析法的人才还相对较少,未来需要加强人 才培养和培训,提高专业水平。

标准化与规范化

为了促进鱼骨图分析法的普及和应用,需要制定更加标准化和规范化 的操作流程和方法,建立统一的标准。

THANK YOU

感谢聆听

鱼骨图分析法ppt

目

CONTENCT

录

• 鱼骨图分析法简介 • 鱼骨图分析法的实施步骤 • 鱼骨图分析法的案例分析 • 鱼骨图分析法的工具与技术 • 鱼骨图分析法的最佳实践与建议 • 结论:鱼骨图分析法的未来发展与

展望

01

鱼骨图分析法简介

定义与特点

定义

鱼骨图分析法是一种基于因果关系的可视化分析方法,通过图形 化展示问题与可能的原因之间的关系,帮助分析者系统地理解和 解决复杂问题。

注重信息的收集与整理

明确信息来源

筛选关键信息

确保信息来源可靠、准确,避免信息 失真或误导。

筛选出关键信息,突出重点,避免信 息过载和混淆。

分类整理信息

将收集到的信息按照相关性和重要性 进行分类整理,以便更好地呈现和解 释。

鱼骨图分析法

通用 配件 储存 过多

为 何 库 存

难以确定

周

过早请购

转

率

购货数与需

缺计划

偏

用数未尽配合

喜欢请购

低

一次请购

新产品

存量太多

购货

X

案例:1、员工流失率

X

案例:2、送货时间太长

环境 太多的电话

未听到声音

无遥控器

工具/设备

Beepers运 转不正常

电话系统 故障

送货时 间太长

方法

不清楚谁接收 人

搬运工太 少

鱼骨图分析法

X

头脑风暴研讨会

鱼骨图分析法

1.让所有成员表达心声,应尽可能多而全地找出所有可能原因,而不仅 限于自己能完全掌控或正在执行的内容。对人的原因,宜从行动而非 思想态度面着手分析。

2.目标集中,追求设想数量,越多越好。

3.主张独立思考,各抒己见。

4.鼓励巧妙地利用和改善他人的设想。

5.禁止批评和评论,提倡自由发言,任意思考,知无不言,言无不尽。

2.鱼骨图是一种发现问题 “根本原因”的方法, 它也可称为“因果图” 。鱼骨图广泛应用于质 量管理。 3.鱼骨图分析法倡导头脑 风暴法,它是一种通过 集思广益、发挥团体智 慧,从各种不同角度找 出问题所有原因或构成 要素的会议方法。

4.鱼骨图有四大原则:严 禁批评、自由奔放、多 多益善、搭便车。

X

鱼骨图的用法:

X

鱼骨图分析法

经典实例

X

鱼骨图分析法—经典案例

人员

缺乏改 善意念

协调沟通 不够积极

订购审查 流于形式 市场 预估 错误

其他

销售不力 未达目标

墨守成规

SMT缺陷的鱼骨图(问题的分析)

零件腳氧化

零件不吃錫

人員培訓不足 人員疲勞

訓練不足

錫膏弄糊 零件貼裝偏移

刮刀變形

回溫時間不夠

空

二次爐溫過高

攪拌時間不當

銲

印刷不良

錫膏使用不當

鋼板變形

爐溫設定不當

暴露空氣時間太久 不同錫膏混用

檢修修復不良 銲錫使用不當

視力不足 軌道變形、抖動

未按 SOP 作業

訓練不足 迴銲爐異常

開孔過小

熔錫溫度太低

未定時擦拭

SMT 不良現象空銲要因分析圖

ห้องสมุดไป่ตู้

環

溫度過高

料

印刷拉錫 脫膜差

錫膏粘度大

顆粒太大

助銲濟揮發

保養未徹底 空調失控

PCB 變形 V-CUT 太深

PCB 不良

PCB 受潮 PAD 氧化

錫膏不良

錫膏逾期 封頭尺寸不規範

灰塵過大

PAD 有異物 PAD 噴錫不良 PCB Layout 不規範

零件不良

零件腳變形

封頭氧化

鋼板開立不當

印刷參數設定不當 刮印速度太快 座標設定不當

鋼板清潔不當

錫膏管制不當

網孔漏開

貼裝參數設定不當

网子抖動

擦拭紙使用不當

貼裝高度太大

人

機

零件資料設定不當

法

病区环境差鱼骨图原因分析及对策

关于病区环境质量差的原因分析及对策病区是一个具有特殊性质的人文环境,又是一个必须符合医疗、卫生原则,满足病人身、心需要的物理环境。

良好的病区环境是保证医疗、护理工作顺利运行、促进康复的重要条件,创造安静、整齐、清洁、舒适、安全的休养环境是护士工作的责任,是医院管理的组成部分。

下面是今年七月之前我科病区环境存在的主要问题:1过道中加床及陪伴床多,过道拥挤杂乱2. 物品摆放无序3. 病区人员多,噪声大4. 病房窗台栏杆晾晒衣物现象普遍5. 病区床头柜物品杂乱6. 陪人躺椅四处乱放,床底下便器乱放7. 物品分类,定点放置不规范由此可见,我科病区环境脏乱差,环境质量低,改善病区环境,提高患者医疗环境质量迫在眉睫。

首先,我们根据以上存在的主要问题,利用鱼骨图(人法机料环)分析其主要原因。

【鱼骨图也称为因果分析图或石川图。

它看上去有些象鱼骨,问题或缺陷(即后果)标在"鱼头"外。

在鱼骨上长出鱼刺,上面按出现机会多寡列出产生生产问题的可能原因。

鱼骨图有助于说明各个原因之间如何相互影响。

它也能表现出各个可能的原因是如何随时间而依次出现的。

是一种发现问题“根本原因”的方法,这有助于着手解决问题】根据以上主要原因及对策分析,提出以下具体整改措施:1.设立病区环境质控人员由护士长任科室质控组长,设立环境质控员,负责检查病区环境,培训、指导科室护士及卫生员的病区环境整治;建立质控员职责,经常运用PDCA循环的管理方法对病区环境进行多方调查,如征询病人、病患家属、医生、护士意见,分析存在问题,找出原因,制订对策,检查反馈,进一步提高病区环境管理水平。

2、转变观念,全员参与病区环境管理将病区环境检查列入每月质控与护士长查房中来,组织《病区环境管理》讲座,让科内护士认识到,病室环境管理的重要性,自觉参与病区环境管理,养成“四轻”、定期整理、整顿物品,减少病房内不必要的物品,加强各种仪器的保养与维护,保持清洁,护士主动巡视病房,对在病房大声喧哗、赌博、吸烟等现象进行制止等习惯。

缺陷的鱼骨图(问题的分析)-SMT

PCB不良

PCB變形 同規格PAD大小不均 變質 有異物 錫膏 潤濕性不佳

排風系統故障

均溫性不佳

座標調整不當 座標Teach不當

迴流銲接不良

零件規格不標準

設備精準度不夠

座標不正

保養

溫度設 置不當

零件 封頭養化 材料逾期

測溫線不良

置放時間太久 攪拌時間設置不當 人員疏忽 檢查不徹底 人員疏忽 人員疲勞 工作狀況不佳 品質意識不強 錫膏管制不當

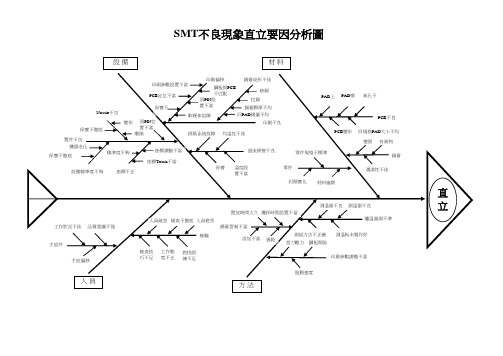

SMT不良現象直立要因分析圖

設備

印刷偏移

印刷參數設置不當 PCB定位不當 保養不 Nozzle不良 變形 鋼板與PCB 不匹配 頂PIN設 置不當

材料

錫膏成形不佳 缺錫

拉錫 PAD上 PAD噴

氧化不

軟硬体故障

錫膏膜厚不均 同PAD錫量不均

印刷不良

保養不徹底

置件不良 機器老化 保養不徹底 精準度不夠

頂PIN位 置不當 磨損

測溫器不良 爐溫量測不準

直 立

檢驗

手放件 手放偏移 檢查技 巧不足 工作態 度不正 教授訓 練不足

測試方法不正確 添加不當 過乾 刮刀壓力 鋼板間隙

測溫板未製作好

印刷參數調整不當

脫膜速度

人員

方法

护理不良事件鱼骨图分析

完善制度,规范操作流程

建立健全护理安全管理制度和操 作规范,明确各项护理工作的流

程和要求。

制定详细的护理操作指南,规范 护理人员的行为,减少操作失误

和不良事件的发生。

定期对护理制度和流程进行评估 和修订,确保其科学性和实用性

。

加强监管,确保制度执行

建立完善的监管机制,对护理人员的操作和执行情况进行定期检查和评估。

03

护理不良事件原因分析

人员因素

护理人员经验不足

缺乏临床经验和技能,无 法准确判断和处理突发情 况。

工作态度不认真

缺乏责任心,对待工作敷 衍了事,容易出现差错。

沟通不畅

与医生、患者及其家属沟 通不足,导致信息传递不 及时、不准确。

设备因素

设备故障

医疗设备出现故障,影响正常诊 疗流程。

设备使用不当

鱼骨图能够清晰地展示护理不良事件的发 生过程,帮助护理人员更好地理解事件发 生的背景和原因。

制定预防措施

提高护理质量

通过对鱼骨图中各因素的深入分析,可以 制定相应的预防措施,降低类似事件再次 发生的概率。

通过不断对护理不良事件进行鱼骨图分析 ,可以持续提高护理人员的风险意识和应 对能力,从而提升整体护理质量。

职业声誉受损

护理不良事件可能使医护人员的职业声誉受损,影响个人形象和 职业发展。

法律风险

若护理不良事件涉及法律责任,医护人员可能面临法律诉讼和赔 偿。

对医院声誉影响

社会信任度下降

护理不良事件可能使医院的社会信任度下降,公 众对医院的评价降低。

经济效益受损

医院声誉受损可能导致患者流失,进而影响医院 的经济效益。

的分析方法。

其形状像鱼骨,问题或缺陷(即 后果)标在“鱼头”处,在鱼骨 上长出鱼刺,上面按出现机会多

错漏反原因分析 鱼骨图

材料

材料设计缺

机台本身无防呆及报警装 置,出现错漏反不能及时

机台老化自动 化程度低

作业方法不当,未对易产生错 漏反的物料点数防呆

工资待遇低,作

未按照SOP要求操作

车间区域划分不明确, 无尾数区、返修区

收尾不彻底、两款产品同时放线

奖惩不分明、作业

机

方法

环境

材料

材料标识错误

后,未分类标识放置

错漏反频频发生

工资待遇低,作

车间区域划分不明确, 无尾数区、返修区

加班多、作业员不 工艺不平衡、产品堆积

环境

人员

作业员变动频繁,技能不足, 缺乏培训,且未经考核上岗

管理(班组长)人员,安排人员时未 对作业员的能力做充分评估,且安 排后未对作业员的作业成果进行检

作业员品质意识差,无自检互检意识, 无视上工序产生的不良

管理人员,对现场管控不到位,对于 所在区域存在的品质隐患没有及时处 理,解决;

来料错误、混料

问题的分析及解决(鱼骨图要因分析图)(方法讲解和实例分析)

四、特性要因图

绘图时应注意事项

(3)把要因层别 应把计量的原因(温度、速度、压力)与计数的原因(机械 别、任别、群体别)分开来。 (4)以能解决问题为重点 绘制时,重点是“为什么会发生这种结果”,分析后提出对 策时,重点是“如何才能解决”。依5W1H的方法自问自答也是很 有效果的。 为何必要(why) 目的为何(what) 在何处做(where) 何时做(when) 谁做(who) 什么方法(how)

四、特性要因图

特性要因图的画法 (1)决定评价特性 自左向右画一粗横线代表制程(工艺),并将评价特性写 在箭头右边,以“为何***不良”的方式表示。

为何***不良

四、特性要因图

特性要因图的画法 (2)列出大要因 大要因可直接依制程别分类,也可依4M1E(人、机械、材 料、方法、环境)来分类。 大要因要以□圈起来,加上箭头的大分枝到粗横线

五、脑力激荡法

脑力激荡法的四大原则

(1)禁止做任何批评。 (2)提出奔放的创意。

(3)尽量提出自己的创意。

(4)欢迎对他人的创意做补充或改善。

员工流失率

送货时间太长

环境 无遥控器 太多的电 话 未听到声音 送货 时间 太长 不清楚谁接 听 Beepers运 转不正常 电话系统 故障 工具/设备

搬运工太 少 人

方法

管道焊接裂缝

管道缺陷

裂缝 裂缝问题 供应商未认可 设备更换

扩产

设备缺陷 没有人保 养 未保养

错误的程 序

管道焊接裂缝

态度不端正 没有紧跟的程序 销售额下降 未培训 无预算 程序不可观看!!

为何***不良

四、特性要因图

特性要因图的画法

(5)整理 整理成墙报,张贴现场 必要时,可再讨论修正

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

人員疏忽 零件、錫膏被擦掉 工作馬虎 衣袖未夾住 鋼板孔塞

鋼板网孔未開

人員混亂

未適人適用

爐溫不穩定 溫控卡故障 迴銲爐

缺

溫度過高

空調故障

NOZZE下降距離不 頂PIN擺放不 程式編輯

table設定過

錫量少

溫濕度

印刷機 座標定位不準 鋼板与PCB不匹配

檢修

軌道、网變形 排風系統故障 IR參數設定不當

濕度過大

NOZZLE 型號設定錯誤 座標缺 停气

電气 掉板

錫膏不賭塞

NOZZLE

未按計劃保養 保養 NOZZLE 磨損 貼裝機 吸料不良

拉錫不當

設備故障

軌道調整不當 停電

保養不撤底

環境

方法

設 備

料槍變形

SMT

材 料

未置放

不良現象缺件要因分析圖

人 員

教育訓練不足

教育資料缺乏 教育訓練

尺寸不規範

疲勞

眼睛近視 作業情緒化

工作態度不端正 教育訓練不徹底

PCB氧化

PCB不良

PCB變形

精神不振

手放零件 方法不熟

PCB上有異物 預 品質意識不強

ECN未及時導入

程式錯誤

參觀人次過多 管理不當

V-cut太深

PCB 設計不當