生产线异常情况反馈表

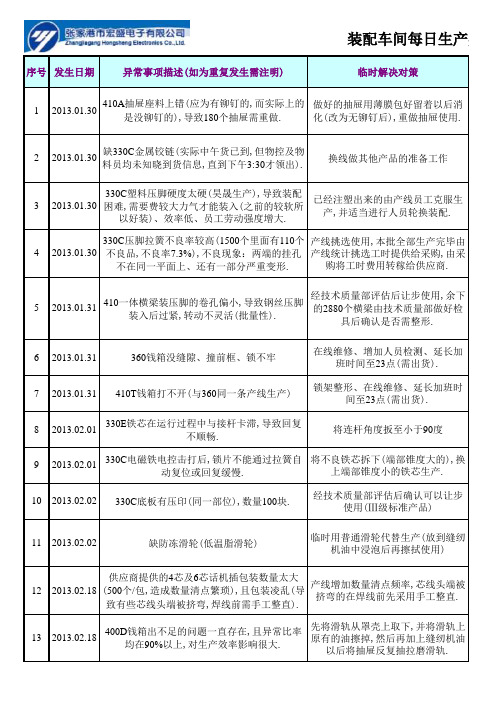

车间每日生产异常信息反馈表(2月20日更新)

12013.01.30410A抽屉座料上错(应为有铆钉的,而实际上的是没铆钉的),导致180个抽屉需重做.做好的抽屉用薄膜包好留着以后消化(改为无铆钉后),重做抽屉使用.22013.01.30缺330C金属铰链(实际中午货已到,但物控及物料员均未知晓到货信息,直到下午3:30才领出).换线做其他产品的准备工作32013.01.30330C塑料压脚硬度太硬(昊晟生产),导致装配困难,需要费较大力气才能装入(之前的较软所以好装)、效率低、员工劳动强度增大.已经注塑出来的由产线员工克服生产,并适当进行人员轮换装配.42013.01.30330C压脚拉簧不良率较高(1500个里面有110个不良品,不良率7.3%),不良现象:两端的挂孔不在同一平面上、还有一部分严重变形.产线挑选使用,本批全部生产完毕由产线统计挑选工时提供给采购,由采购将工时费用转稼给供应商.52013.01.31410一体横梁装压脚的卷孔偏小,导致钢丝压脚装入后过紧,转动不灵活(批量性).经技术质量部评估后让步使用,余下的2880个横梁由技术质量部做好检具后确认是否需整形.62013.01.31360钱箱没缝隙、撞前框、锁不牢在线维修、增加人员检测、延长加班时间至23点(需出货).72013.01.31410T钱箱打不开(与360同一条产线生产)锁架整形、在线维修、延长加班时间至23点(需出货).82013.02.01330E铁芯在运行过程中与接杆卡滞,导致回复不顺畅.将连杆角度扳至小于90度92013.02.01330C电磁铁电控击打后,锁片不能通过拉簧自动复位或回复缓慢.将不良铁芯拆下(端部锥度大的),换上端部锥度小的铁芯生产.102013.02.02330C底板有压印(同一部位),数量100块.经技术质量部评估后确认可以让步使用(Ⅲ级标准产品)112013.02.02缺防冻滑轮(低温脂滑轮)临时用普通滑轮代替生产(放到缝纫机油中浸泡后再擦拭使用)122013.02.18供应商提供的4芯及6芯话机插包装数量太大(500个/包,造成数量清点繁琐),且包装凌乱(导致有些芯线头端被挤弯,焊线前需手工整直).产线增加数量清点频率,芯线头端被挤弯的在焊线前先采用手工整直.132013.02.18400D钱箱出不足的问题一直存在,且异常比率均在90%以上,对生产效率影响很大.先将滑轨从罩壳上取下,并将滑轨上原有的油擦掉,然后再加上缝纫机油以后将抽屉反复抽拉磨滑轨.。

生产反馈表

生产反馈表Real-time Problem solved Instruction生产线问题/异常处理Process Owner:起草者:Approved by:批准者1.Purpose目的This procedure describes how to deal with production problem/issue in order to continually improve..此程序描述了如何对生产中出现的问题/异常进行处理,达到持续改进之目的.2.Scope范围This procedure is applicable to all production lines.本程序适用于全部生产线3.Reference参考ISO9001:2000 Procedures程序HTPSV-04-PQP-001Control of document文件控制HTPSV-04-PQP-002Control of Quality & Environmental Records质量和环境记录的控制HTPSV-04-PQP-023Corrective and preventive action纠正和预防措施HTPSV-04-PQP-038Inspection and Test Status Control Procedure检验和试验状态控制程序HTPSV-04-PQP-043Data Analysis and Continuous Improvement数据分析与持续改善4.Procedure程序4.1Problem classification & responsibilities异常情况分类与与责任4.1.1 Testing problem:the problem occur form line inspections测试问题:在生产线测试中发生的问题Responsible:Engineering Department主导:工程部4.1.2 Facilities Problem:the problem occur from the facilities设备问题Responsible:Engineering Department,F&M主导:工程部和F&M部门4.1.3 Process problem:the problem occur from the process exclude line inspections过程问题:除在线检验外的过程问题Responsible:PE主导:PE4.1.4Quality problem:the problem occur for the product quality品质问题:Responsible:QE主导:品质工程师4.1.5Material question:the problem occur from the incoming材料问题:生产线发生材料问题Responsible:Buyer主导:采购4.2The problem handle and meeting异常情况的处理及会议4.2.1. Notify the technician to resolve when there are wrong having been found. 生产线在发现异常情况后,应立即通知生产技术员处理.4.2.2The production supervisor shall send the information to the responsible engineer when the technician can not handle.The production supervisor calls for IE,QE,PE,and ME coming to the spot and have a decision for the problem sort.Should report to the Production manager when the responsible engineer is not available.生产技术员不能处理时,向主管反映.生产主管召集IE,QE,PE和ME 到现场,并共同判断异常情况类型,生产线提出,《生产线异常反映单》主管通知相关的主导工程师.在无法通知到主管工程师时,或主管工程师无法到达时,主管应向生产经理汇报.4.2.3The responsible engineer may form across function team to solve the problem.主导工程师可以提出组成多功能小组,确定人员以解决问题4.2.4The responsible engineer arrange the meeting and offer the containment action.主导工程师负责会议安排和提出临时措施.4.2.5The production supervisor and QE are responsible for effecting the containment action.生产主管和QE负责对临时改善措施的执行和监督。

生产异常反馈单完整版

2、原因分析:

确认: 审核:

责任部门填写

3、临时或立即改善解决方案:

确认: 审核:

4、最终处理结果:

确认:审核:

5、防止再次发生解决方案:

确认: 审核:

反馈流程:

1、生产组长在发生生产异常时应立即报告车间主管,并通知现场技术或品质人员进行确认,以及提交【生产异常反馈单】。

2、各部门在接到【生产异常反馈单】后应及时进行原因分析和采取改善方案,及时解决或改善异常问题以保障正常生产。

生产异常反馈单

生产异常反馈单

生产订单

产品型号

物料名称

反馈部门

发生时间

反馈人

数量

不良数

不良率

影响度

较严重 一般轻微

待工人数

停工人数

停工时间

异常工时

异常类型

计划异常

设备异常

物料异常

工艺异常

其它

1、异常情况描述:

确认:审核:

原因分析与建议

材料/零件来料不良 设备模具异常

作业人员操作不当

工艺问题

设计问题

质量问题

生产线异常反馈单模板

序号 生产线 产品名称 异常情况描述

异常时间

起始

恢复

异常情况对成品产出影响 情况描述

异常原因 (制造部填写)

制造部协调结果 (制造部填写)

备注

岛田清洗机厂家 1 XX08线 白鲨2.4L 对清洗机进行整 2020年3月7日

改调整

未知Байду номын сангаас

现没有有清洗机清洗,清 洁度严格,超声波清洗清

无法使用

丝孔和轴承孔可以再天润 双头法兰加工,铣键槽没

有地方加工

反馈时间 (制造部填写)

洁度不足

2

XX08线

白鲨2.4L

勇克磨床区域圆 度、直线度超差

2020年3月13日

3

XX08线

白鲨2.4L

机械手R1正在逻 辑整改

2020年3月10日

大连双头法兰机

4

XX08线

白鲨2.4L

床丝孔位置度、 轴承孔位置度超

2020年3月1日

差

未知 未知 未知

无法加工,勇克厂家整改

R1下属的(大连加工中心 、车拉主轴、高速外铣)

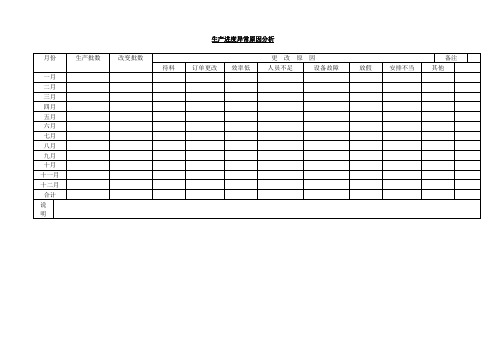

生产进度异常原因分析表

生产进度异常原因分析

表格说明(使用时删除):

1、该表格主要用途包含不局限于学校、公司企业、事业单位、政府机构,主要针对对象为白领、学生、教师、律师、公务员、医生、工厂办公人员、单位行政人员等。

2、表格应当根据时机用途及需要进行适当的调整,该表格作为使用模板参考使用。

3、表格的行列、文字叙述、表头、表尾均应当根据实际情况进行修改。

《合同条件》是根据《中华人民共和国合同法》,对双方权利义务作出的约定,除双方协商同意对其中的某些条款作出修改、补充或取消外,都必须严格履行。

《协议条款》是按《合同条件》的顺序拟定的,主要是为《合同条件》的修改、补充提供一个协议的格式。

双方针对工实际情况,把对《合同条件》的修改、补充和对某些条款不予采用的一致意见按《协议条款》的格式形成协议。

《合同条件》和《协议条款》是双方统一意愿的体现,成为合同文件的组成部分。

产品质量异常反馈单

3.防止不良再流出对策

暂定

暂定

恒久

恒久

生产现场不良流出防止对策

生产现场防止不良再现对策:

改善后第一次检查确认年月日

改善后第二次检查年月日

检查数:

不良台数

不良程度

检查数:

不良台数

不良程度

NO

不良内容

严重

一般

轻微

NO

不良内容

严重

一般

轻微

确认:

跟踪人:

确认:

跟踪人:

备注:

文件的更改:作业指导书生产流程图检验指导书其他()

质量异常反馈记录表

产品名称:

批号:

数量:

产品编号:

检验员:

检验日期:

联络部门/公司名称

造成损失:有无

要求回复日期:

批准:

检查数:

台数

不良描述(可附简图)

NO

不良内容

严重

一般

轻微

1.原因分析:

A、技术上的问题

B、产品零件的问题

C、工程ቤተ መጻሕፍቲ ባይዱ设计上的问题

D、指导者/作业者的问题

E、管理体制的问题

F、其它

最终检查其流出原因:

注:可以附加说明页

产线异常统计分析表

制

处理措施 重新槽 延长制绒时间 增加补液量 关闭一个制绒槽且更换清水槽槽液 反映给质检部 排液重新配槽 加强预清洗 制绒槽轮流排液换液,重新配液 补酸,交接班时一定要认真到位 监控绒面质量及减薄量 洗槽重新配液 加大预清洗补液频率以及制绒槽的补药量后发白 现象有改善,但由于片源的原因制绒始终不能做 预清洗加细抛后好转 立刻更换HCL槽,对未到扩散的硅片进行过酸处理。 通知设备并对没吹干片进行返工处理。 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16

印

刷

多晶

产线异常描述 烧结不稳定 效率较低(UOC、ISC低,漏电大) 低效比例高 效率较低 效率偏低(UOC、ISC低) 效率偏低(Rs大) 效率下降(UOC、ISC低) 原因分析 烧结温度上不去,抽风太大 留存片较多 由于片子走位偏差报警,探针压不 准,有部分片子测试数据错误,导致 换新浆料时的浆料,并未搅拌24小时 以上,并与刮刀刮条上的旧浆料混 片源问题,鼎力B类片 对比为烧结问题 对比为三道异常

单晶

序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 产线异常描述 出现发白片 更换片源(薄片)后出现发白片 出现发白片 水纹片 效率波动较大 水纹片 制绒后表面较脏 制绒有发白和水纹片 测试酸洗槽发现基本呈中性 接班效率不高,低效较多 7号槽片子发白,且酸洗后不脱水 特采片表面油污,且制绒后会有发白 制绒后发白 原因分析 槽体未清洗干净 制绒时间不够 补液量不够 开5个制绒槽导致片子制好绒后不能及时放 入清水槽,制绒时间久绒面大,导致片子 脱水后硅酸钠残留在片子上洗不掉,出现 水纹印 使用常州有则硅片,内部存在很多油污片 槽液使用时间过长,导致片子脱水后硅酸 钠残留在片子上洗不掉,出现水纹印 更换片源为宏基B类片 未及时换液 酸洗槽换液进水一直打开,交接班不清楚 排查为绒面较差 槽体未洗干净,或者员工配液时多加了IPA 片源问题

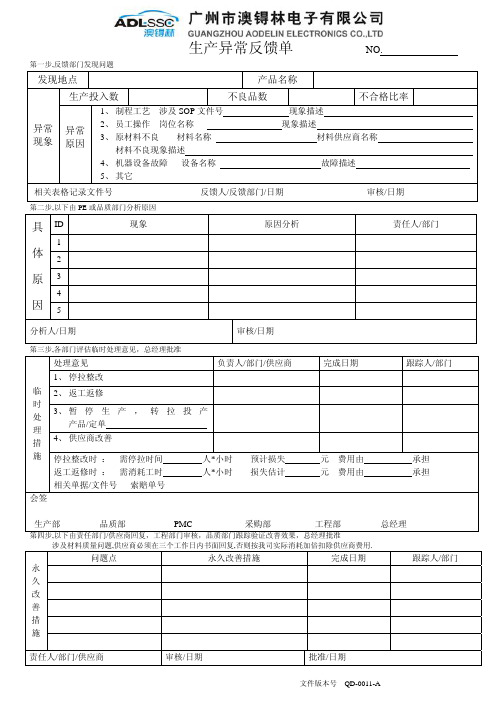

生产异常反馈单

生产异常反馈单 NO.

文件版本号 QD-0011-A

第一步,反馈部门发现问题

发现地点

产品名称

生产投入数

不良品数

不合格比率

异常现象 异常原因

1、 制程工艺 涉及SOP 文件号 现象描述

2、 员工操作 岗位名称 现象描述

3、 原材料不良 材料名称 材料供应商名称

材料不良现象描述 4、 机器设备故障 设备名称 故障描述 5、 其它

相关表格记录文件号 反馈人/反馈部门/日期 审核/日期

第二步,以下由PE 或品质部门分析原因

ID 现象 原因分析

责任人/部门

1 2 3 4 具体原因

5

分析人/日期

审核/日期

第三步,各部门评估临时处理意见,总经理批准

处理意见 负责人/部门/供应商 完成日期 跟踪人/部门 1、 停拉整改 2、 返工返修

3、 暂停生产,转拉投产

产品/定单 4、 供应商改善

临时处理措施

停拉整改时 : 需停拉时间 人*小时 预计损失 元 费用由 承担 返工返修时 : 需消耗工时 人*小时 损失估计 元 费用由 承担 相关单据/文件号 索赔单号

会签

生产部 品质部 PMC 采购部 工程部 总经理

第四步,以下由责任部门/供应商回复,工程部门审核,品质部门跟踪验证改善效果,总经理批准

涉及材料质量问题,供应商必须在三个工作日内书面回复,否则按我司实际消耗加倍扣除供应商费用.

问题点

永久改善措施

完成日期

跟踪人/部门

永久改善措施

责任人/部门/供应商 审核/日期

批准/日期。