生产异常反馈单完整版

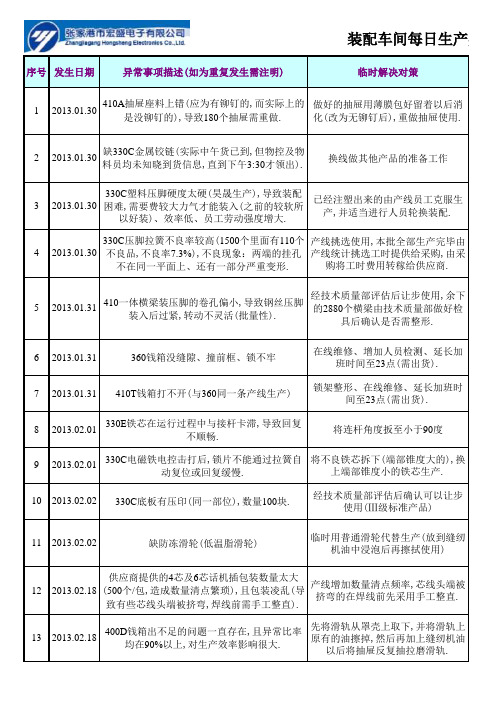

车间每日生产异常信息反馈表(2月20日更新)

12013.01.30410A抽屉座料上错(应为有铆钉的,而实际上的是没铆钉的),导致180个抽屉需重做.做好的抽屉用薄膜包好留着以后消化(改为无铆钉后),重做抽屉使用.22013.01.30缺330C金属铰链(实际中午货已到,但物控及物料员均未知晓到货信息,直到下午3:30才领出).换线做其他产品的准备工作32013.01.30330C塑料压脚硬度太硬(昊晟生产),导致装配困难,需要费较大力气才能装入(之前的较软所以好装)、效率低、员工劳动强度增大.已经注塑出来的由产线员工克服生产,并适当进行人员轮换装配.42013.01.30330C压脚拉簧不良率较高(1500个里面有110个不良品,不良率7.3%),不良现象:两端的挂孔不在同一平面上、还有一部分严重变形.产线挑选使用,本批全部生产完毕由产线统计挑选工时提供给采购,由采购将工时费用转稼给供应商.52013.01.31410一体横梁装压脚的卷孔偏小,导致钢丝压脚装入后过紧,转动不灵活(批量性).经技术质量部评估后让步使用,余下的2880个横梁由技术质量部做好检具后确认是否需整形.62013.01.31360钱箱没缝隙、撞前框、锁不牢在线维修、增加人员检测、延长加班时间至23点(需出货).72013.01.31410T钱箱打不开(与360同一条产线生产)锁架整形、在线维修、延长加班时间至23点(需出货).82013.02.01330E铁芯在运行过程中与接杆卡滞,导致回复不顺畅.将连杆角度扳至小于90度92013.02.01330C电磁铁电控击打后,锁片不能通过拉簧自动复位或回复缓慢.将不良铁芯拆下(端部锥度大的),换上端部锥度小的铁芯生产.102013.02.02330C底板有压印(同一部位),数量100块.经技术质量部评估后确认可以让步使用(Ⅲ级标准产品)112013.02.02缺防冻滑轮(低温脂滑轮)临时用普通滑轮代替生产(放到缝纫机油中浸泡后再擦拭使用)122013.02.18供应商提供的4芯及6芯话机插包装数量太大(500个/包,造成数量清点繁琐),且包装凌乱(导致有些芯线头端被挤弯,焊线前需手工整直).产线增加数量清点频率,芯线头端被挤弯的在焊线前先采用手工整直.132013.02.18400D钱箱出不足的问题一直存在,且异常比率均在90%以上,对生产效率影响很大.先将滑轨从罩壳上取下,并将滑轨上原有的油擦掉,然后再加上缝纫机油以后将抽屉反复抽拉磨滑轨.。

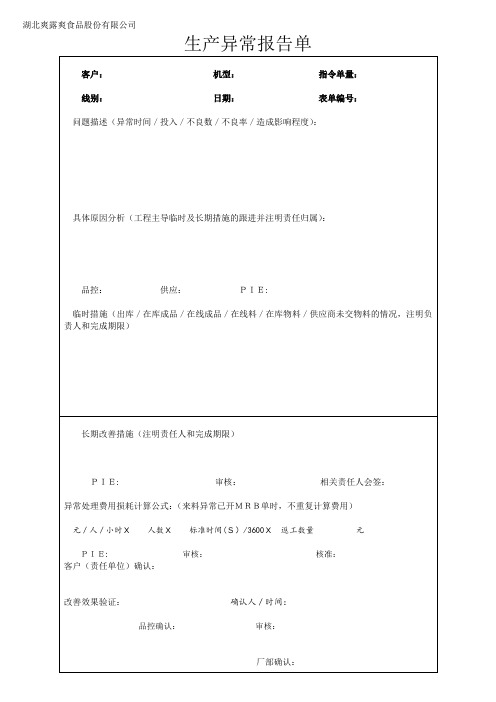

生产异常报告单(2)

PIE:审核: 相关责任人会签:

异常处理费用损耗计算公式:(来料异常已开MRB单时,不重复计算费用)

元/人/小时X 人数X 标准时间(S)/3600X 返工数量 元

PIE:审核: 核准:

客户(责任单位)确认:

改善效果验证:确认人/时间:

品控确认: 审核:

厂部:

线别: 日期: 表单编号:

问题描述(异常时间/投入/不良数/不良率/造成影响程度):

具体原因分析(工程主导临时及长期措施的跟进并注明责任归属):

品控:供应:PIE:

临时措施(出库/在库成品/在线成品/在线料/在库物料/供应商未交物料的情况,注明负责人和完成期限)

SG07-01生产作业异常情况反馈单

生产作业异常情况反馈单

1、 因设备重大故障、原物料迟到、停电停水等影响正常生产2小时以上或有非常规入库产品等情况,均需填写《生产作业异常情况反馈单》。

反馈单由工厂生管科填写,厂长核准,报至生产总监(还需报至“股份公司”生产总监)与生产总监助理,由生产总监助理知会相关部门。

如涉及管控产品,入库时即由工厂附跟此单。

2、 此单主要功能为联络信息,原则上由生产调度部门作处理,如涉及超出生产调度部门职权范围的事 项则需生产总监签批意见。

表号:

版号:。

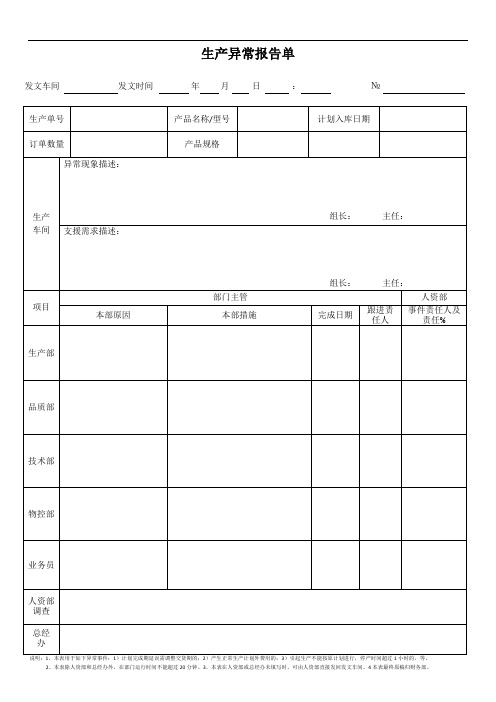

生产异常报告单

生产异常报告单

发文车间

发文时间

年

月

日:Biblioteka №生产单号产品名称/型号

计划入库日期

订单数量

产品规格

生产

车间

异常现象描述:

组长: 主任:

支援需求描述:

组长: 主任:

项目

部门主管

人资部

本部原因

本部措施

完成日期

跟进责任人

事件责任人及责任%

生产部

品质部

技术部

物控部

业务员

人资部

调查

总经

办

说明:1、本表用于如下异常事件:1)计划完成期延误需调整交货期的;2)产生正常生产计划外费用的;3)引起生产不能按原计划进行,停产时间超过1小时的,等。

产品质量异常反馈单

3.防止不良再流出对策

暂定

暂定

恒久

恒久

生产现场不良流出防止对策

生产现场防止不良再现对策:

改善后第一次检查确认年月日

改善后第二次检查年月日

检查数:

不良台数

不良程度

检查数:

不良台数

不良程度

NO

不良内容

严重

一般

轻微

NO

不良内容

严重

一般

轻微

确认:

跟踪人:

确认:

跟踪人:

备注:

文件的更改:作业指导书生产流程图检验指导书其他()

质量异常反馈记录表

产品名称:

批号:

数量:

产品编号:

检验员:

检验日期:

联络部门/公司名称

造成损失:有无

要求回复日期:

批准:

检查数:

台数

不良描述(可附简图)

NO

不良内容

严重

一般

轻微

1.原因分析:

A、技术上的问题

B、产品零件的问题

C、工程ቤተ መጻሕፍቲ ባይዱ设计上的问题

D、指导者/作业者的问题

E、管理体制的问题

F、其它

最终检查其流出原因:

注:可以附加说明页

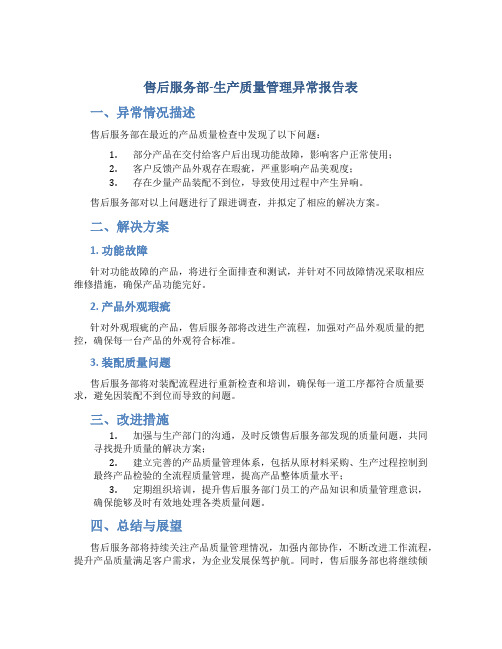

售后服务部-生产质量管理异常报告表

售后服务部-生产质量管理异常报告表

一、异常情况描述

售后服务部在最近的产品质量检查中发现了以下问题:

1.部分产品在交付给客户后出现功能故障,影响客户正常使用;

2.客户反馈产品外观存在瑕疵,严重影响产品美观度;

3.存在少量产品装配不到位,导致使用过程中产生异响。

售后服务部对以上问题进行了跟进调查,并拟定了相应的解决方案。

二、解决方案

1. 功能故障

针对功能故障的产品,将进行全面排查和测试,并针对不同故障情况采取相应

维修措施,确保产品功能完好。

2. 产品外观瑕疵

针对外观瑕疵的产品,售后服务部将改进生产流程,加强对产品外观质量的把控,确保每一台产品的外观符合标准。

3. 装配质量问题

售后服务部将对装配流程进行重新检查和培训,确保每一道工序都符合质量要求,避免因装配不到位而导致的问题。

三、改进措施

1.加强与生产部门的沟通,及时反馈售后服务部发现的质量问题,共同

寻找提升质量的解决方案;

2.建立完善的产品质量管理体系,包括从原材料采购、生产过程控制到

最终产品检验的全流程质量管理,提高产品整体质量水平;

3.定期组织培训,提升售后服务部门员工的产品知识和质量管理意识,

确保能够及时有效地处理各类质量问题。

四、总结与展望

售后服务部将持续关注产品质量管理情况,加强内部协作,不断改进工作流程,提升产品质量满足客户需求,为企业发展保驾护航。

同时,售后服务部也将继续倾

听客户反馈意见,不断优化服务,提升客户满意度,为客户提供更好的产品和服务体验。

以上为售后服务部-生产质量管理异常报告表,请相关同事认真审阅,并根据具体情况及时落实改进措施。

生产异常反馈单

生产异常反馈单 NO.

文件版本号 QD-0011-A

第一步,反馈部门发现问题

发现地点

产品名称

生产投入数

不良品数

不合格比率

异常现象 异常原因

1、 制程工艺 涉及SOP 文件号 现象描述

2、 员工操作 岗位名称 现象描述

3、 原材料不良 材料名称 材料供应商名称

材料不良现象描述 4、 机器设备故障 设备名称 故障描述 5、 其它

相关表格记录文件号 反馈人/反馈部门/日期 审核/日期

第二步,以下由PE 或品质部门分析原因

ID 现象 原因分析

责任人/部门

1 2 3 4 具体原因

5

分析人/日期

审核/日期

第三步,各部门评估临时处理意见,总经理批准

处理意见 负责人/部门/供应商 完成日期 跟踪人/部门 1、 停拉整改 2、 返工返修

3、 暂停生产,转拉投产

产品/定单 4、 供应商改善

临时处理措施

停拉整改时 : 需停拉时间 人*小时 预计损失 元 费用由 承担 返工返修时 : 需消耗工时 人*小时 损失估计 元 费用由 承担 相关单据/文件号 索赔单号

会签

生产部 品质部 PMC 采购部 工程部 总经理

第四步,以下由责任部门/供应商回复,工程部门审核,品质部门跟踪验证改善效果,总经理批准

涉及材料质量问题,供应商必须在三个工作日内书面回复,否则按我司实际消耗加倍扣除供应商费用.

问题点

永久改善措施

完成日期

跟踪人/部门

永久改善措施

责任人/部门/供应商 审核/日期

批准/日期。

制程材料异常反馈单

年

生产线别:

月日

XX有限公司

制程材料异常反馈单

产品名称:

部件料号:

生产日期: 异常描述:

使用数量:

不良数量:

报告编号: 部件厂商: 缺陷类别:

发生地:

提报者:

确认:

审核:

原因分析:□人为疏失; □设备故障; □方法错误; □来料不良; □其它

责任单位: 临时对策:

分析者:

审核:

对策执行协助单位: 永久对策:

对策者:

审核:

对策执行协助单位: 确认对策状况:

对策者保; □组装; □SMT; □工程; □仓库; □采购; □生管; □木工; □注塑; □喷涂;

发出单位填写:

1、可否结案:□是; □否;

2、结案依据:□直接结案; □依据

结案,其编号:

。

生产主管生产异常报告表

生产主管生产异常报告表1. 异常报告信息- 报告编号:[报告编号]- 报告日期:[报告日期]2. 生产信息- 产品名称:[产品名称]- 生产批次:[生产批次]- 生产日期:[生产日期]- 生产主管:[生产主管姓名]3. 异常信息描述生产过程中的异常情况,并提供详细信息,包括但不限于以下方面:- 异常类型:[异常类型,例如设备故障、人员缺失等]- 异常描述:[详细描述异常情况,包括出现时间、地点、相关人员等]- 影响范围:[异常情况对生产过程和产品质量的影响范围]- 处理措施:[采取的处理措施,包括紧急措施和长期解决方案] - 处理结果:[异常情况的处理结果,包括恢复生产、修复设备等]4. 效果评估评估异常情况的处理效果,包括但不限于以下方面:- 生产进度:[异常处理对生产进度的影响,包括延迟、加班等] - 产品质量:[异常处理对产品质量的影响,包括废品率、客户投诉等]- 成本控制:[异常处理对成本控制的效果,包括维修费用、人力成本等]5. 处理建议基于异常报告的情况和评估结果,提出相应的处理建议,包括但不限于以下方面:- 预防措施:[避免类似异常情况再次发生的预防措施]- 改进建议:[提出对于生产流程、设备优化或人员培训等方面的改进建议]- 监测机制:[建议建立相应的异常监测机制,及时发现和处理异常情况]6. 备注- [其他需要说明的事项]以上为生产主管生产异常报告表的内容,请认真填写并及时提交。

如有任何疑问,请随时与生产管理部门联系。

谢谢合作!注意事项:- 请务必填写完整准确的信息,确保报告的可靠性和准确性。

- 异常报告应及时提交,以保证异常情况能够得到及时解决。

- 在填写异常报告时,应避免任何不准确或不真实的陈述,以确保报告的可信度。

生产异常报告单

T O : 采购部 技术部 P M C 业务部 仓库

生产异常报告单

说明:如有异常及时上报或电话通知上级,不得延误。

感谢你的支持与配合!

此文档存生产部备案!

文件编号:

XY-SJ- -LT 鑫誉金属制品有限公司 案件编号: XY- 异常类型 产品异常 设备异常 计划异常 其它 物料异常 质量异常 工艺异常 提出部门

发生时间 报告人

时间:自 年 月 日 时 分至 年 月 日 时 分

班组 紧急度 紧急 急 一般 影响度 较严重 一般 轻微 生产订单: 产品型号: 数量: 待工人数: 停工时间: 异常工时: 停工成员:

1、异常情况描述:

确认: 审核:

原

因

分析

与建

议 材料/零件来料不良 设备模具异常 作业人员方法不当 工艺问题 设计问题 质量问题

其它 2、原因分析:

确认: 审核:

责任部门填写 3、临时或立即改善解决方案: 确认: 审核: 4、最终处理结果: 确认: 审核: 5、防止再发生对策: 确认: 审核:。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2、原因分析:

确认: 审核:

责任部门填写

3、临时或立即改善解决方案:

确认: 审核:

4、最终处理结果:

确认:审核:

5、防止再次发生解决方案:

确认: 审核:

反馈流程:

1、生产组长在发生生产异常时应立即报告车间主管,并通知现场技术或品质人员进行确认,以及提交【生产异常反馈单】。

2、各部门在接到【生产异常反馈单】后应及时进行原因分析和采取改善方案,及时解决或改善异常问题以保障正常生产。

生产异常反馈单

生产异常反馈单

生产订单

产品型号

物料名称

反馈部门

发生时间

反馈人

数量

不良数

不良率

影响度

较严重 一般轻微

待工人数

停工人数

停工时间

异常工时

异常类型

计划异常

设备异常

物料异常

工艺异常

其它

1、异常情况描述:

确认:审核:

原因分析与建议

材料/零件来料不良 设备模具异常

作业人员操作不当

工艺问题

设计问题

质量问题