大型LNG冷箱流体均配技术研究

大型低温LNG储罐设计与建造技术的新进展

大型低温LNG储罐设计与建造技术的新进展2011-4-14王冰陈学东王国平摘要:天然气低温常压(或低压)储存方式因其具有储存效率高、占地少、储存规模易于大型化等优点在液化天然气(LNG)接收终端站、天然气液化厂和城市燃气调峰系统中得到了越来越广泛的应用。

为此,对国内外大型低温LNG储罐建造状况进行了调研,分析了大型低温LNG储罐建造技术的发展趋势,同时介绍了我国在大型低温LNG储罐材料研发、绝热分析、结构设计和施工工艺等方面的技术进展。

结论指出:国产06Ni9钢研制及其配套应用技术研究已取得突破,并在大型LNG项目建设中投入使用,是我国大型低温LNG储罐国产化工作迈出的标志性一步。

关键词:LNG大型储罐;设计;建造;进展;国产化天然气低温常压(或低压)储存方式因其储存效率高、占地节约、储存规模易于大型化等优点在液化天然气(LNG)接收终端站、天然气液化厂和城市燃气调峰系统中得到了越来越广泛的应用。

1 国内外概况LNG技术发展史可以追溯到20世纪初期。

1914年,美国公布首项LNG专利,并建成小型天然气液化工厂。

1939年,Hope天然气公司在西弗吉利亚建立了一个处理量为1000m3/d的天然气液化工厂,用以研究LNG远地运输技术。

1940年,俄亥俄天然气公司在克利夫兰建立了处理量为1.1 3×105m3/d天然气工厂,制成3台直径为17.37m的LNG球形储罐。

1954年出现了第一台用于液氧的不锈钢双壁绝热平底低温储槽。

1958年美国芝加哥桥梁钢铁公司在路易安那建造了第一座工业规模的LNG储罐,容积为5550m3。

从20世纪50~80年代,双壁绝热平底LNG储罐容积不断扩大:60年代为(1~3)×104m3,70年代为(5~10)×104m3,80年代已超过20×104m3[1~2]。

日本是世界上建造大型LNG储罐最多的国家。

据2008年的统计数据,日本拥有27座大型LNG接收终端站,LNG进口量占全球的40%,居世界首位[3]。

大型预应力LNG全容罐用低温材料与力学性能的研究进展

第 4期

化 工 机 械

49 l

大 型 预 应 力 L G 全 容 罐 用低 温 材 料 与 N 力 学 性 能 的 研 究 进 展

邓 鑫

( 北石油大学机械科学与工程学院 ) 东

摘 要 介 绍 了大 型 L G储 罐 的 主要 形 式 和 全 容 罐 的 结 构 特 点 , N 以及 建 造 全 容 罐 所使 用 的 低 温 材 料 ,

关键词 L G储 罐 N 低温材料 力 学性 能

中 图分 类 号

T 032 Q 5 .

文 献 标 识 码 A

文章 编 号

0 5 —0 4 2 1 ) 40 1—4 2469 (0 2 0 —490

由于 石油 价格 的持 续上 升 和全球 对 能源 清 洁

混凝 土结 构 , 内罐 用 锚 固钢 带 穿 过保 温层 固定 于 基 础上 , 外罐 用地 脚螺 栓 固定 于基础 上 , 罐 连同 储 基 础板 固定 于钢 管 桩 上 , 内罐 失效 或者 泄 漏 的 当 情况 下 , 许 液体 进 人 内罐 与 外 罐之 间 的空 间 而 允 与外 罐 直 接 接 触 , 罐 能够 容 纳 L G 和 蒸发 气 , 外 N

如图 1 示。 所

钢 筋 混凝 土 罐 顶 吊顶 ( ) 隔热 预 应 力 混凝 土 外 罐 墙 外 罐 墙 内 部 的 隔 热 层 罐 底 隔 热层 罐 底 加 热器

性 要求 的提高 , 然气 成为 备受 人们 青 睐的能 源 , 天 然 而 天然 气 的产地 和 消费市 场 之 间的距 离通 常很 远 , 且天 然气 的 体积 大 、 便 于存储 的特点 也是 而 不

包括 直接 与 低 温 L G接 触 的 内、 罐 材 料 和 保 温材 料 , 时 介 绍 了我 国 学 者针 对 L G储 罐 在 静 载 荷 下 N 外 同 N 和 在 动 载 下 力 学 性 能 的 研 究进 展 , 出 了我 国对 L G储 罐 的研 究 状 况 和 研 究 中没 有 解 决 的 关键 问题 。 指 N

基于Python的大型LNG全容储罐预冷仿真分析系统开发

基于Python的大型LNG全容储罐预冷仿真分析系统开发

张宝和;田广胜;冯建周;黄志新;张昊;高欣宇

【期刊名称】《天然气与石油》

【年(卷),期】2022(40)2

【摘要】为了减少LNG全容储罐预冷模拟试验研究的成本,通过仿真软件对LNG

全容储罐预冷过程进行模拟分析。

基于Python语言开发出大型LNG全容储罐预

冷仿真分析系统,将预冷相关的技术、行业经验与仿真流程封装成模板,使用者仅需

输入相应参数,程序模板自动执行仿真计算,即可得到预冷过程的仿真结果,降低了仿真使用门槛,缩短了预冷效果的分析校核时间和周期,提升了预冷效率和预冷可靠性。

预冷仿真可以得到各监控点的温度数据。

通过实际预冷过程将监测温降曲线与模拟结果进行对比,确认相对误差为5%,预冷仿真分析系统设置和计算的CFD模拟结果可靠。

【总页数】6页(P21-26)

【作者】张宝和;田广胜;冯建周;黄志新;张昊;高欣宇

【作者单位】海洋石油工程股份有限公司;安世亚太科技股份有限公司

【正文语种】中文

【中图分类】TP3

【相关文献】

1.浅析大型LNG储罐建设的经济性——江苏LNG项目20万立方米全容式储罐建设实践

2.大型全容式LNG储罐基础隔震地震响应分析

3.大型LNG全容储罐内罐

壁板安装倒装施工可行性分析4.大型LNG常压全容储罐局部\r温度应力场分析及探讨5.大型LNG全容储罐珍珠岩在线填充分析与实践

因版权原因,仅展示原文概要,查看原文内容请购买。

大型LNG储罐预冷过程影响因素分析

大型LNG储罐预冷过程影响因素分析摘要:LNG站是输配、接收液态天然气的站点,大型LNG储罐是该类站点的重要设备之一。

LNG储罐由混凝土外罐、热角保护层、不锈钢内罐、保冷层等结构组成,其中,内罐罐壁板、外罐罐壁板之间的夹层空间为大型LNG储罐的罐壁,LNG储罐罐壁保冷层的主要材料是珍珠岩,内罐底板下空间为储罐罐底。

关键词:大型LNG;储罐;预冷过程;影响因素引言大型LNG储罐是LNG生产企业和LNG接收站中最为关键的储存设施之一,其整体投资相对较高。

由于LNG温度超低,当大量的LNG进入到常温储罐后会导致其内部出现的非均匀性温度骤降,不仅会导致储罐内部的压力迅速升高,同时也会导致罐体出现明显的应力集中现象,从而对储罐的安全性产生巨大威胁。

1LNG储罐预冷方案及分析1.1预冷方案分析①经济性。

从预冷介质消耗量、完成预冷期和其它操作费用等方面对其进行了评价。

在预冷过程中,不仅要利用其蒸发潜热,也要充分利用它的冷蒸气的显热。

由于LNG和液化氮在蒸发潜热以及显热两个方面存在一定差异,这就使得预冷过程中两者的消耗量存在一定差异,但是LNG的市场价格比液态氮要高,因此采用液氮进行预冷,其费用是LNG预冷的1/5。

②安全性。

采用LNG对储罐进行预冷作业时,由于使用的预冷介质为单一的LNG,因此整个工艺过程中,都会有一些危险。

这是由于储罐和附属管道在受冷时会发生一定程度的收缩,并在接头处发生液体渗漏。

当液化天然气发生泄漏时,液化天然气的体积比空气要小,因此,当它在一定范围内吸收了大量的热能,并将其汽化,一旦遇上明火,极有可能引发爆炸,后果不堪设想。

但若仅使用液氮对储罐进行预冷作业,因液氮温度为-196℃,从而容易导致储罐罐体材料的强度与屈服强度迅速降低,极易对储罐强度和安全性产生影响。

1.2预冷过程控制要求①温度控制。

为了避免罐体内部的热应力过大,必须在一定的温度下降速率下进行缓慢的预冷,并对罐体顶部的冷却介质进行精确的控制。

大型LNG储罐结构及保冷性能研究

二、大型LNG储罐的保冷性能

保冷性能是大型LNG储罐的关键性能之一,直接影响到LNG的储存和运输过程 中的能耗、安全性和可靠性。储罐的保冷性能主要取决于以下几个方面:

1.保冷材料的选择:应选择具有优良低温性能、高保温性能、易于安装和维 护的材料,如聚氨酯、乙烯等。

2.保冷结构设计:应合理设计储罐的保冷结构,包括保冷层的厚度、材料选 择、防潮层设计等,以保证储罐的保温性能。此外,应合理设计储罐底部和内部 的支撑结构,以避免热桥效应和局部过热现象。

一、大型LNG储罐的结构

大型LNG储罐通常由圆柱形或球形主体、支撑结构、密封装置等组成。其中, 圆柱形主体是最常见的结构形式,具有较高的空间利用率和储存容量。球形主体 则具有更好的抗压性能,适用于更高压力的储存环境。

1.设计要点

大型LNG储罐的设计应重点考虑以下因素:

(1)材料选择:应考虑材料的低温性能、强度、耐腐蚀性等因素,以确保 储罐在各种环境下的安全运行。

3.温度控制:应设置相应的温度监测和控制装置,以保持储罐内的温度稳定, 防止温度波动对LNG产生不利影响。

4.气体泄漏控制:应采取有效措施,防止LNG的泄漏。一旦发生泄漏,应及 时处理,以减少对环境和安全的危害。

以某型号双层圆柱形LNG储罐为例,其外层保温材料采用聚氨酯,内层采用 高密度聚乙烯,总厚度达到500毫米以上。同时,储罐还配备了先进的温度监控 系统和气体泄漏检测系统,以确保储罐的保冷性能和安全性。

三、大型LNG储罐的应用前景

随着清洁能源的推广和全球能源结构的转变,大型LNG储罐的需求量将不断 增加。同时,随着技术的不断进步和应用成本的降低,大型LNG储罐的应用范围 也将不断扩大。未来发展方向包括:提高储存容量和安全性、降低成本、提高能 源利用效率等。此外,随着环保意识的提高,LNG作为一种清洁能源,其应用前 景将更加广阔。然而,在扩大应用范围的过程中,也需要注意解决一些潜在问题, 如LNG的生产、运输和使用过程中的安全和环保问题等。

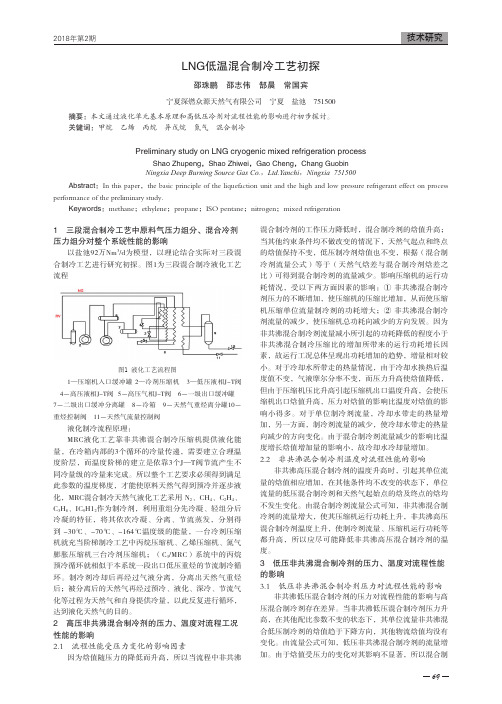

LNG低温混合制冷工艺初探

691 三段混合制冷工艺中原料气压力组分、混合冷剂压力组分对整个系统性能的影响以盐池92万Nm 3/d为模型,以理论结合实际对三段混合制冷工艺进行研究初探。

图1为三段混合制冷液化工艺流程图1 液化工艺流程图1—压缩机入口缓冲罐 2—冷剂压缩机 3—低压液相J-T阀 4-高压液相J-T阀 5-高压气相J-T阀 6-一级出口缓冲罐 7-二级出口缓冲分离罐 8-冷箱 9-天然气重烃离分罐10-重烃控制阀 11-天然气流量控制阀液化制冷流程原理:MRC液化工艺靠非共沸混合制冷压缩机提供液化能量,在冷箱内部的3个循环的冷量传递,需要建立合理温度阶层,而温度阶梯的建立是依靠3个J—T阀节流产生不同冷量级的冷量来完成。

所以整个工艺要求必须得到满足此参数的温度梯度,才能使原料天然气得到预冷并逐步液化,MRC混合制冷天然气液化工艺采用 N 2、CH 4、C 2H 4、C 3H 8、IC 5H12作为制冷剂,利用重组分先冷凝、轻组分后冷凝的特征,将其依次冷凝、分离、节流蒸发,分别得到 -30℃、-70℃、-164℃温度级的能量,一台冷剂压缩机就充当阶梯制冷工艺中丙烷压缩机、乙烯压缩机、氮气膨胀压缩机三台冷剂压缩机;(C 3/MRC)系统中的丙烷预冷循环就相似于本系统一段出口低压重烃的节流制冷循环。

制冷剂冷却后再经过气液分离,分离出天然气重烃后;被分离后的天然气再经过预冷、液化、深冷、节流气化等过程为天然气和自身提供冷量,以此反复进行循环,达到液化天然气的目的。

2 高压非共沸混合制冷剂的压力、温度对流程工况性能的影响2.1 流程性能受压力变化的影响因素因为焓值随压力的降低而升高,所以当流程中非共沸混合制冷剂的工作压力降低时,混合制冷剂的焓值升高;当其他约束条件均不做改变的情况下,天然气起点和终点的焓值保持不变,低压制冷剂焓值也不变,根据(混合制冷剂流量公式)等于(天然气焓差与混合制冷剂焓差之比)可得到混合制冷剂的流量减少。

冷箱U型和Z型集管流体分布特性数值模拟

冷箱U型和Z型集管流体分布特性数值模拟张淑文;王伟平;杨健;郑津洋;詹学华【摘要】Numerical simulation was conducted for obtaining flow distribution characteristics of U type and Z type manifold structures in the cold box, Reynolds number and the geometric factors were examined based on the different pressure distribution characteristics of the manifold.A porous media model was presented for analyzing the influence of plate-fin heat exchanger for the flow distribution. Finally, an optimized scheme for improving the flow uniformity was proposed. The results show that the flow distribution of the U type manifold is better than that of the Z type. With the Reynolds number being increased, the flow distribution of the U type manifold is being improved, while that of Z type is becoming deteriorated. The flow imbalance can be improved with increasing the pressure drop by the flow resistance. Increasing the length of the branch tubes or reducing the cross-sectional area of the branch tubes, the flow distribution of U type and Z type manifold were both improved but more extra-cost caused by large pressure drop. Here, a new optimized strategy is proposed for greatly helping to achieve the uniform flow distribution of manifold in the cold box with the pressure drop obviously reduced.%针对大型冷箱的U型和Z型集管内流体分布特性进行数值模拟研究.依据集管内压力分布规律性,探讨了不同雷诺数Re与结构因素对其内流体分布的实际影响;采用多孔介质模型分析给出了板翅式换热器对集管内流体分布的影响作用;最后对大型冷箱集管布置提出了流体均配优化方案.研究表明,U型集管内流体分配优于Z型集管;随着Re增加,U型集管流体分布趋于均匀而Z型集管变得不均匀;随着支管阻力增加所致的集管压降增加能使集管内流体分布趋于均匀;支管长度增加或支管管径减小,可使集管内流体分布趋于均匀,但会导致较大额外压降.依据以上结论提出的大型冷箱集管优化方案可在较大改善实际流体分布同时有效降低集管压降.【期刊名称】《低温工程》【年(卷),期】2012(000)006【总页数】7页(P22-28)【关键词】冷箱;U型和Z型集管;流体分配;CFD数值模拟【作者】张淑文;王伟平;杨健;郑津洋;詹学华【作者单位】杭州杭氧股份有限公司杭州 310004;浙江大学化工机械研究所杭州310027;浙江大学化工机械研究所杭州 310027;浙江大学化工机械研究所杭州310027;杭州杭氧股份有限公司杭州 310004【正文语种】中文【中图分类】TB657;TQ022.1冷箱是一种能在高效运行下进行绝热保冷的低温换热装置,一般由板翅式换热器、气液分离器以及复杂的连接管路等组成,广泛应用于大型空分、天然气液化以及乙烯生产等领域。

大型LNG接收站冷能利用技术分析与运行分析

大型LNG接收站冷能利用技术分析与运行分析发布时间:2022-08-08T08:34:53.626Z 来源:《工程管理前沿》2022年第8卷3月6期作者:李雄豪张会君[导读] LNG在气化过程中会释放约830kJ/kg高品位冷量,即每吨LNG常压下的冷能相当于230kW·h的李雄豪张会君中国石化青岛液化天然气有限责任公司266400摘要:LNG在气化过程中会释放约830kJ/kg高品位冷量,即每吨LNG常压下的冷能相当于230kW·h的电能,按600万吨/年规模的LNG接收站测算,相当于1台460MW燃气蒸汽联合循环发电机组的年发电量。

通过对该部分冷能的有效利用,可满足相应用户的用冷需求,并可进一步降低LNG成本、实现节能减排,是典型的循环经济模式。

我国产业政策鼓励发展LNG冷能利用项目,国家发改委在《天然气发展“十三五”规划》中明确要求“加大LNG冷能利用力度”。

2021年,我国进口LNG7805万吨,其中约6000万吨的LNG气化进入管网,初步测算LNG 接收站冷能投运项目的利用规模仅约500万吨,远低于日韩约20%~30%的冷能利用率水平。

鉴于“十四五”末我国进口LNG量将超过1亿吨,开展LNG冷能利用的技术研究和工程实践,对进一步加快发展LNG冷能利用项目,实现绿色低碳发展和节能减排具有重大意义。

本文主要分析大型LNG接收站冷能利用技术分析与运行。

关键词:LNG接收站;冷能利用;方案比选;工程实践引言在LNG贸易流通过程中,大型LNG接收站是一个非常重要的组成部分,但也可以大量收集冷能,而对于我国的能源结构工作来说,大型LNG接收站内的大量冷能,如何做到高效合理利用,也成为工作的主要内容之一。

目前,我国LNG冷能利用技术仍处于起步阶段,虽然已经取得了一定程度的发展,但受制于我国的政策、自身技术和能源结构,导致冷能利用效率在我国大型LNG接收站,这些都不是很客观,并对我国整体节能减排工作的发展产生了一定的负面影响。

大型LNG换热器结构设计及换热性能模拟

大型LNG换热器结构设计及换热性能模拟

李秋英;陈杰;尹全森

【期刊名称】《石油与天然气化工》

【年(卷),期】2017(046)001

【摘要】板翅式换热器目前广泛应用于中小型天然气液化工厂,当其应用于大型天然气液化领域时,由于需要多个冷箱及板翅式换热器并联进行作业,由此带来的流体均布问题较难解决,进而导致换热性能显著下降,这一因素制约了板翅式换热器的大型化应用进程.对现有板翅式换热器结构进行了优化设计,开发出一种新型板翅式换热器换热结构,并对其换热性能进行模拟计算,结果表明,新型板翅式换热器在天然气处理规模较大时,具有较好的换热性能,该研究结果可为大型板翅式换热器结构设计提供参考.

【总页数】4页(P34-37)

【作者】李秋英;陈杰;尹全森

【作者单位】中海石油气电集团有限责任公司;中海石油气电集团有限责任公司;中海石油气电集团有限责任公司

【正文语种】中文

【中图分类】TE965

【相关文献】

1.太古中继能源站大型板式换热器换热性能分析 [J], 陈鹏;姬克丹

2.开槽对翅片换热器换热性能影响的数值模拟 [J], 张美凤;贾世勋;何雪鸿

3.管壳式换热器折流板对换热性能影响的数值模拟 [J], 江竹; 秦健; 张辉

4.双U型地埋管换热器换热性能模拟分析 [J], 杨培志;陈嘉鹏;陈君文;李明

5.超流氦系统中2~4K负压换热器换热性能的数值模拟 [J], 唐景春;贾帅;陈长琦;牛小飞;白峰;张鹏

因版权原因,仅展示原文概要,查看原文内容请购买。

天然气液化冷箱配管技术浅析

天然气液化冷箱配管技术浅析摘要:以某地30X104Nm3/d液化天然气项目中的液化冷箱配管为例,简单介绍现阶段天然气液化冷箱内压力管道的设计现状,冷箱内的设备布置,管道设计及管道的应力分析。

关键词:天然气液化冷箱,配管,设备布置,应力分析现阶段的天然气液化系统主要包括天然气的预处理,液化,储存,运输,利用这5个子系统。

而冷箱配管则属于其中的液化系统即核心部分。

天然气经过“三脱”处理后,进入液化冷箱内逐级冷却,冷凝,节流,降压然后获得液化天然气。

冷箱内的管道不同于一般的管道,管道中的介质多为低温工况液体或气体,压力一般都在6.3MPa左右,属于低温高压管道,且液化天然气产品属于易燃易爆介质。

从而使得冷箱内管道有以下特点:冷箱空间较小,其中设备较多,介质工况复杂,管道受力也较为复杂;管道材质多采用为铝合金,少数重要管道经双金属接头转换为不锈钢材质;整个冷箱的保冷材料为充满之中的珠光砂,无法及时观察冷箱内的泄露情况;冷箱内的泄露点较多,每一次液体介质泄露的后果可能都是扒砂,带来巨大的人力物力损耗;管道受力情况较为负责,重要受力复杂管道需进行专门受力分析以保证安全;现阶段的冷箱内配管设计,配管工程师在进行工作前需进行的梳理工作包括:首先得完全解析合同要求,充分满足工艺组提出的PID(工艺管道仪表流程图)要求。

针对以上特点,下面以某地30X104Nm3/d液化天然气项目中的液化冷箱配管为例,简单介绍天然气液化冷箱的配管工作:一﹑液化冷箱内设备布置1.满足合同中的相关要求。

通常在签订的天然气液化冷箱合同中客户都会提出相应的要求,那么就要求设计人员认真的解析整个合同,找出其中与自己工作有关条款.在考虑整个设计安全的情况下充分满足客户的需求.2.满足工艺的要求。

整个液化天然气项目的设计是从工艺设计开始的,冷箱配管设计必须满足工艺设计, 在整个设计中工艺是上游,决定冷箱配管设计的各种要求.3.需满足安全及操作检修要求.天然气液化冷箱内都是高压,易燃易爆介质.在设计工作中就该充分考虑安全问题,例如介质进出冷箱口要钢铝过度的部分需设计可靠性连接;介质的排放口需集中放置在冷箱下部某个面,液化冷箱内部设备的布置也要充分考虑操作,检修要求,设备之间的间距除了满足配管设计外,还要设置适当的空间方便安装,检修.4.冷箱内设备的布置原则及方法4.1首先确定了液化冷箱内各设备的上下定位,根据工艺流程图对各个设备进行初步的定位,液化冷箱的设备一般为板翅式换热器,分离罐,为节省空间,多个分离罐一般设置为一个竖直方向上的上下布置.4.2各个设备的间距要满足保冷要求,要保证进出设备的管口距离冷箱的各个面的垂直距离至少300mm以上.4.3各个设备的间距要满足保冷要求,要保证进出设备的管口距离冷箱的各个面的垂直距离至少300mm以上.4.4如设备上某个口所接的管道所受应力较大的情况下,那么设备定位就要做相应的调整以满足管道为满足自补偿带来的空间增大.4.5设备定位还需考虑设备的支撑,设备支撑尾端都需要焊接在冷箱的型钢上.所以设备的支撑形式和冷箱的结构需进行合理的配合.4.6设备定位要尽量使得之后的配管方便,使得配管有足够的空间.4.7设备的定位还要充分考虑介质的压力降问题,否则会弄出介质无法通过的设计失误.如换热器和分离罐的相对高度定位.上述都是设备在定位时需要考虑的因素,实际设计中需要设计人员长期的积累经验,在满足上述条件外,还需保证整套设备布置的美观大方。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

!曼旦生工墼堂量王些!苎!些室苎量!鲤生塑E堕堡兰塞坐

。一JlfI对自山截面,即有效自III流动面积与流体迎面面积之比,J=芒土其中n,为某种瀛

bh

n

体的通道致.n为总的通道教: k一为收缩系数,与。和耻有关,可查表求出[1I】。 由压荠计算公式.结台流动计算结果,得到封头进口处及管道内的压降值,进行封又及 管道内动态平衡过程的41算。 流体均配分析主要针对冷箱管线及换热器封头.如图2所示。图2(a)为冷箱外管线 进入到8个冷箱中的布管,其总管管径为1500ram,总长为4(】000mrtl,支路管径为550ram, 总长为7383mm。圈2(b)为板翅式换热器封头至芯体的结构建模国.其结构尺寸如表2 所示。分别对上述模型进行网格划分和边界条件设定,其中阿格采用三雏六面体的非结构同

格,对局部进行加密处理,并对同格独立性进行科算.甜算采用标准的K-e湍流模型,匝力 与速度耦音采用SIMPLE算法。在近蛀处选用标准的肇丽边界处理方法,边界条件采用质最

流量进口和上E力出口。在求解过程中.当连续性方程、动量方程和体积方程中的变量残差均 选到l旷时认为计算收敛。 3.计算结果与分析 酊拎箱中管线的流动丹配

为了方便的表述各翅片层出口处的流量波动情况,文中定义了流量偏差园子.每一个翅

片层出u处的流量偏差园子为该翅片层出u处的渡量值减去封头刊各个翘片层的平均流量 值陈以总流量得到的百分数.可以甩公式表示为:

流量偏差因子:塑苎星些旦竺兽荽姜兽二!望!重量堡。100%。 思孤基1且

图9为翅片层的流量波动情况。在计算时分两种情况.一是来考虑进u处阻力值,此时为流 动剐开始的jjic量分配.随着流体的流八.进入各个趣片层的流量不均匀.导致丁各个翅片层 的压肆不再一致,因而需要考虑流动的叭力.即另一方面.考虑阻力的情况,报据封头进u 处的阻力计算公式(7),得到各翅片瑶在考虑阻山F的匪差值,流量在新的压差值r进行重 新升配,直至达到动态平衡。把考虑目l力的计算结果看作流动达到动态平衡时的分配情况,

±里塾塑王里堂皇三些!壁!些重量垒i坚!E垫查堡垄堡兰墨

图lO封*§flju*d相漉《置渡自囝

图lO所示为各封头出口处两摺流漉量偏差崮予。】“图中可知,两相流的速度分布情况

与单相流的分布趋势一致,流量主要集中在封头进口管处t在封头进口管两侧处相对较少。 圈中最大流量偏差因子为4.3,耜较于在单相瀛的情况下较大,因咐多相流情况下流量分配

邶:拿O_0-2)+靠宰

‘

‘

(7)

冷箱系统内管线的流动阻力,一般与昔内的流量成正比.其流动阻力可咀表示为管路两 端的静压差△P。

AP=kG2v

式中:

(8)

G—硫体的质量流速,k∥ill2t: }一阻力系数,管道中一般取I。

AP一管道的阻力,Pa

△Pr-芯体进口处的阻力.Pa;

v—流体在入口处的螭.m沁:

较不均匀。图中偏差因子在封头管进口处右侧较丈.主要由于在此封头的实际放置位置上重

力的方向¨1左至右,睦j而导致了右侧流量较左侧稍大。

!

二瓮}

}

;\,槲。,/l {. ,. . . .—. .— . . .—. . ,— ,—一

(a) ‘b)

目1I流量a多相中与单目巾的被动№较凹(a)气相(b)渍m

圉11为气、液相流量偏差因子在不同气渡比条件下的分布比较情况。由图可知,气相

此时反应出封头至各翅片层的流量分配。由同9可知,在考虑流动阻力时.此结构封头流量 偏差崮子最大值只有O 21,流动分配较为均匀, 3.2 2多相流

以实际工况为两相漉的封史结构为倒来说明两相流的流动分配情况。其边界条件如表3 所示。山数值讣算结果可得封头各翅片层出口处的总流量值以及各辋在翅片层出u处的流量 值,丹剐对其进行分析.得到各自的流量偏差因子,并对不同气il|(比的两棚漉进行比较。

通过冷箱系统内复杂管线以及挽热器封头在实际工况和真实物性参数F进行的淹动模

拟和分配特性分析,得到如下二}三要结论: (1)冷箱内各管道的流量分配为动志平衡过程。流动初始阶段.各个管道的压力致。

但流量并不均匀;在流动进行到一定程度后,流量的不均匀使得各管道的流动阻力改变,瘴 最在新的流动阻力F进行重新分配,直至达到动态平衡。 (2)气相条件下冷箱内各管道的动态平衡能力较强,满足流量均匀分配的要求:渡栩 条件F冷箱内各管道的动态平衡能力较弱,应选用在流动韧始时能基本达到均匀分配要求的

冷箱的偏离值相对于气相来说较小,同时出于液t}丑的粘度较大,离进口远的第l号冷箱流量 反而比平均流量要小如罔5所示.另外.在流动进行到一定程度后,流量大的冷箱压降运新

增大,使得其HI力增大,从叫导致了流量的重新分配,直至流量分配基本达到平衡。此过程 可以看作为一个自我调整的动态平衡过程。罔4(b)为冷箱组达到动态平衡时气相漉最的 分配情况,其中气相的调节作用较大,满足流量均匀分配的要隶。但对于液相,由于其密度, 社度较大,由公式(8)可知其流量的偏差导致的压降值报小,自我调整能力较弱,考虑淀

布管方案。 (”冷箱中各封头内流量的总体分配较均匀,多相流的波动相对干单相流转丈。 (4)对于多相流,气相在封头和管道中的分配相对渍相较均匀,液相受到气相的扰动

作用,流动惯性降低,流量分布趋向于气相。适当增加气相比例可均化藏相升布. 以上的研究方法可对冷箱中各管线以及封又内的流动分配进行可视化预测与控科.对 于冷箱中各种臂线及封头各种结构尺寸舶比较优化.是下一步的研究重点.

大型冷箱需要更多台换热器串、并联厦更加复杂的管路系统设训¨J。

实际中,m于冷箱的大型他及管路的复杂性.不均匀;}配何题显得尤为突出.物流的不 均匀分配使得板翅式换热器严重偏离i殳计工况””l。本文重点研究了多台扳翅式换热器半、 并联同时存在下.复杂管系厦换热器封头内流体的均配特性与预测方法。 2计算丧壅厦术解 本文针对杭州杭氧脞恬有限公司设计的某套LNG冷箱系统进行流体均配分析。冷箱臂

以图2 fa)中的管路为例对冷箱布管方案进行流动分析,其边界条件如表I所示.

进u沈置

/K8一 m 目 m

m力

/Pa

*度

/Ks…1

牯度

,陆s

气 柑 艟

Ⅻ

8,9x104 8.72×10-2 8.9×104 8 72×10—5

相 两 檀

气

目

液 相

Ld J

伯J

国3片箱中管蛙建度分布矢量巨(a)气相伯)液栩

婚。,婚 婚:,婚

的分配较渡相相对均匀,同时气藏比例的不同对气相的分配影响较d、。液相在多相流中.流 最不再主要集中在封头中同处.而是在封头的两徊相对较多.并且随着气相比例的增多渡相 的分布更均匀。这是由于多糯流中气相的流动扰动了液掷的流动惯性,使得液相的分布情况 趋于气相。因此,对于多相流,气楣分布较均匀,而液相分布受多相流的性质影响较大。在 封头处进行多相流的分配时,渣相的分配馈况是关键,同时为了均化镀相分布,可队考虑适 当增加气相的比例。 4.结论

动阻力时其流量分配情况与流动刚开始基本一致。

同6为多相流情况F冷箱管线中气相、液相流量分布,其中离进口远的冷箱漉量精丈,

{日分配到8个冷箱中的气液两相流较均匀,并且气渡辋流量分配一致。在多相流中巾于气鞠

的扰动作用导致了液相的流动惯性大幅度降低,使得渣相的流动分配也达到均匀的要求。总

之在两相流混合的情况F,气渡相的分柑基本t达到均匀的要求。 b1冷箱内封头的流动分配 3.21单相流

!旦堑生工里芏量!.些墨壁主些妻监!型!!:垫查堕堡堡皇坐

大型LNG冷箱流体均配技术研究

唐萍1扬健1郑津洋”张淑丈2郭进兴1

‘浙江走擘化工机械研究所,浙江(310027)

杭州杭氧股份有限公司石化装备工程部,浙江(310004

Email:jyzh霞)u酣u∞

赫墨:车立针对★型LNG狰箱-I一矗件均E进行T系统研R#结构优化设讣.通过数值衷解对结果进行分折

(4)

奠中”是相数,F是体积力,#0是混合粘性,定义为

F,2艺。^“

吒。是第二相k的漂移速度t定义为 站J=吒一吒

(5)

(6)

扳趣式换热罂的流动阻力是指A.D管的静压与出口管静压的差.通常出^口管道的摩捧 阻力比芯体部分的阻力小.吲此在计算时可以忽略。 由于在芯体入口处。流体要发生收缩,入口(急剧收缩部)的压力降为:

以扳翅式按热器其中一个封头为倒进行单相流模拟分析。边界条件如衰2。

!里塑塑三里里窒王些墨苎主些妻自皇!堂!堕茎堡生堡兰墨

目7封头判g体进口

t速瞳分布矢量幽

田9封头各超片层出n娃瀛量被动比较圈‘柬考虑瀛动m力与考虑m动m力)

圉7显示了封又内部整体的速度分布.由图可舢,流体在封央管进口处速度值培大,并 在封头管两侧形成涟锅,进面导致了从封头管阿侧翅片层漉出的流量较少。图8为中心截面 处的速度分布矢赶图。图中更明显的表示出漉量主要集中在封头的中间部位叩进口管的位 置,在进口管两侧处流量较少,虽然进u臀两侧的速度较大.但是由f流体在进口臂两侧形 成的端涡,导致了此妊翅片出口娃流体流动的方向主要向左#,两蜊,因此进入位于进口管两 侧翅片层的流量减少。

验证,重点研究了多古扳翘媸热矗串、井联时时存女F.蔓杂臂系厦封头^城体曲均配特性.研究成果

关●悯r

对Z烯、煤化工等生产过程中大型降箱新产日的开发“有重要的借浆作用. LNG;抟箱;扳翅式巍热§:流体均配

中瞳许盘号-TKl7

娥标诅艮A

I.引言 近年来.随着资源和能源的深度开发,授国的天然气产业已进入快速发展捌.其需求量 增长迅猛,预计2010年我围天然气需求将达1 1 x10“m3.而拄目前国内生产能力估讣.现 所能提供的仅为9x10”m。.2015年我国天然气进口将超过2x10”t.2020年后还会成倍增长 [I-2]o为了满足LNG储运系统的远距离,大储量要求.LNG生产规模的大型化成为发展的 必然趋井。但是.大型化生产在国内仍需要经历个引进、消化和自主发展的过程.与国外 相比还有较大技术差距,丰要在于被化技术和大型低温储罐、冷箱以及相关设备的制造能力 等方面”J。囚此,增强全流程的工艺控制和大型设备自主研艟与制造能力.是我国LNG技