酸洗流程

酸洗操作规程

一、槽液准备工作:1. 酸洗槽用活水清洗干净,然后堵塞好放水口。

2. 按40%H2O、50%HC L、10%HNO3比例配制酸洗液。

二、零件准备工作:1.首先对合格零件表面明显的锈迹进行预处理,杜绝废品、不合格品混入酸洗批次中,造成资源浪费。

2.用铁丝(按每5件为一组)把零件穿起来;整齐地摆放在料框内。

三、酸洗操作流程:1.试样:取其中一件放入槽液中酸洗(开始计时),经过一段时间后,取出零件(计时停止),在清洗池内清洗干净,经检验合格后,来确定酸洗时间。

参照试样酸洗时间来推算每组的酸洗时间。

2.酸洗:①以每5件为一组轻轻放入酸洗槽内进行酸洗(完全浸入酸液中),每批可放入5组(可根据实际情况做适当调整)。

②酸洗完毕后应立即放入清洗池内,打开水龙头,冲洗表面残留酸液,然后再用毛刷彻底刷洗一遍。

四、酸洗后处理:1.将经酸洗后表面仍残留有锈迹或其他缺陷的零件挑出来,摆放在待处理区,等待再次处理。

2.把其余的零件放入烘干炉中烘干,防止零件二次锈蚀。

烘干后摆放在规定区域的料框内,然后用透明胶布盖好防止二次污染,以免影响后序加工。

五、质量要求:外观:零件表面要求无赃物、无油污,表面光泽清晰,不得有色斑。

六、注意事项:1.操作人员要穿戴好橡胶手套,长筒雨靴,口罩等劳保用品,工装夹具轻拿轻放。

2.酸洗完一批零件后要测定酸液PH值,当PH值大于1时,及时添加酸洗液,操作动作要缓慢,当心酸液飞溅,以防伤人。

编制:审核:批准:一、槽液准备工作:1. 酸洗槽用活水清洗干净,然后堵塞好放水口。

2. 按40%H2O、30% H2SO4、30%HNO3比例配制酸洗液。

二、零件准备工作:1.首先对合格零件表面明显的锈迹进行预处理,杜绝废品、不合格品混入酸洗批次中,造成资源浪费。

2.用铁丝(按每5件为一组)把零件穿起来;整齐地摆放在料框内。

三、酸洗操作流程:1.试样:取其中一件放入槽液中酸洗(开始计时),经过一段时间后,取出零件(计时停止),在清洗池内清洗干净,经检验合格后,来确定酸洗时间。

酸洗工艺流程图

酸洗工艺流程图酸洗是一种常用的表面处理工艺,主要用于去除金属表面的氧化层、氧化皮和其他杂质,提高金属表面的光洁度和耐腐蚀性。

下面是一份700字的酸洗工艺流程图。

酸洗工艺流程图一、准备工作1.搬运并装载所需酸洗设备和材料2.检查设备的工作状态和安全性3.准备酸洗液、稀释剂、酸洗槽和工作服等二、表面处理1.将金属材料放入酸洗槽中2.根据金属材料的种类,选择相应的酸洗液和稀释剂3.将酸洗液和稀释剂按照一定比例混合,确保酸洗液的浓度适宜三、酸洗处理1.启动酸洗设备,将酸洗液注入酸洗槽中2.将酸洗槽中的酸洗液加热至适宜的温度,一般在50℃-70℃之间3.根据所需酸洗时间,将金属材料浸泡在酸洗槽中4.在酸洗的过程中,定时翻动金属材料,确保每个部分都能均匀接触到酸洗液5.酸洗液起泡或变色时,需要及时更换或调整酸洗液的浓度和温度,保持酸洗效果的稳定性四、冲洗处理1.酸洗后,将金属材料从酸洗槽中取出,放入冲洗槽中2.将冲洗槽中的清水注入酸洗槽中,保持金属材料的冲洗时间和冲洗液温度适宜3.多次冲洗金属材料,确保酸洗液和杂质被充分冲洗干净4.冲洗后,将金属材料取出,放入中性化处理槽中,中性化处理的具体方法根据所用酸洗液的种类而定五、检验与包装1.将冲洗后的金属材料送至实验室进行质量检验,确保酸洗效果达到要求2.检验合格后,将金属材料进行包装,以确保其表面不再受到氧化和污染六、清洁与维护1.清洁酸洗设备和酸洗槽,防止酸洗液残留引起的腐蚀和积垢2.定期检查设备的运行状况,及时修理和更换老化和损坏的设备和管道3.优化酸洗工艺,提高酸洗液的使用寿命和效果以上就是一份700字的酸洗工艺流程图。

酸洗是一项复杂的工艺,流程中的每个步骤都需要严格遵循,以保证酸洗效果和产品质量。

同时,对酸洗设备的维护和管理也至关重要,只有保持设备的良好运行状态,才能有效地进行酸洗处理。

酸洗工艺流程

酸洗工艺流程酸洗工艺是一种常见的金属表面处理方法,通过使用酸性溶液来去除金属表面的氧化物、锈蚀物、油污和其他杂质,以达到清洁、光亮和防腐的效果。

酸洗工艺广泛应用于钢铁、铝合金、镀锌板等金属材料的加工和制造过程中。

本文将介绍酸洗工艺的流程和注意事项,以便读者更好地了解和掌握这一重要的表面处理技术。

一、酸洗工艺的流程。

1. 准备工作。

在进行酸洗工艺之前,首先需要对设备和场地进行清洁和消毒,以确保操作环境的卫生和安全。

同时,还需要准备好所需的酸性溶液、腐蚀剂、中和剂、防腐剂等化学药剂,以及酸洗槽、搅拌器、加热设备、通风设备等工艺设备和工具。

2. 预处理。

将待处理的金属材料进行清洁和除油处理,以去除表面的油污和杂质,为后续的酸洗工艺做好准备。

通常采用碱洗、喷砂、喷丸等方法进行预处理,以提高酸洗的效果和质量。

3. 酸洗。

将预处理好的金属材料浸泡在酸性溶液中进行酸洗处理,去除表面的氧化物、锈蚀物和其他杂质。

酸洗的时间和温度可以根据不同的金属材料和工艺要求进行调整,一般为数分钟至数十分钟不等。

同时,需要定期检测酸液的浓度和温度,以确保酸洗的效果和安全。

4. 中和。

酸洗完成后,将金属材料转移到中和槽中进行中和处理,以中和残留在金属表面的酸性物质,防止对环境和设备造成腐蚀和污染。

中和后的金属材料需要进行清洗和干燥处理,以确保表面的清洁和干燥。

5. 防腐。

最后,对酸洗后的金属材料进行防腐处理,以提高其耐腐蚀性能和使用寿命。

常见的防腐方法包括喷涂、浸渍、电镀等,根据不同的金属材料和要求进行选择和施工。

防腐处理完成后,金属材料就可以进行下一道工艺或直接投入使用了。

二、注意事项。

1. 安全第一。

酸洗工艺涉及到酸性溶液和腐蚀剂等化学药剂,操作人员必须佩戴防护眼镜、手套、口罩等个人防护装备,严格遵守操作规程和安全操作规范,以确保操作人员的安全和健康。

2. 环境保护。

酸洗工艺会产生大量的废水、废酸和废气,必须采取有效的措施进行收集、处理和排放,以防止对环境造成污染和危害。

酸洗流程

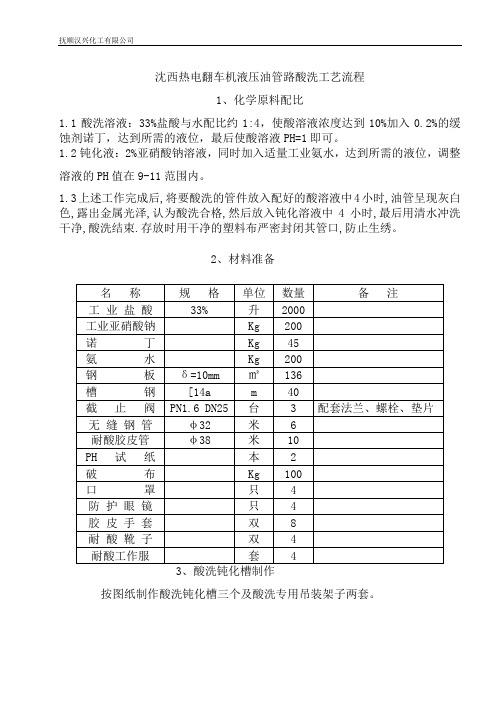

抚顺汉兴化工有限公司沈西热电翻车机液压油管路酸洗工艺流程1、化学原料配比1.1酸洗溶液:33%盐酸与水配比约1:4,使酸溶液浓度达到10%加入0.2%的缓蚀剂诺丁,达到所需的液位,最后使酸溶液PH=1即可。

1.2钝化液:2%亚硝酸钠溶液,同时加入适量工业氨水,达到所需的液位,调整溶液的PH值在9-11范围内。

1.3上述工作完成后,将要酸洗的管件放入配好的酸溶液中4小时,油管呈现灰白色,露出金属光泽,认为酸洗合格,然后放入钝化溶液中4小时,最后用清水冲洗干净,酸洗结束.存放时用干净的塑料布严密封闭其管口,防止生绣。

2、材料准备按图纸制作酸洗钝化槽三个及酸洗专用吊装架子两套。

4、施工步骤及作业程序酸洗专用吊装架子4.1将盐酸按配比浓度要求加入适量的水在酸洗槽内稀释,使PH=1;4.2将亚硝酸钠按配比浓度加入适量的氨水在钝化槽内稀释,使PH=9-11;4.3将另一个槽子放入干净的水,用以清洗酸洗、钝化后的材料;抚顺汉兴化工有限公司4.4将要酸洗的材料放入酸洗槽中酸洗4小时;4.5将酸洗后的材料控净酸溶液后吊入钝化槽中钝化4小时;4.6把钝化后的材料控净后吊入清水槽中,冲洗掉挂在管道上的钝化液,用PH 试纸检察材料显中性,然后使用胶带及塑料布密封管子两端分批存放。

5、施工的质量要点5.1酸洗、钝化时要注意时间的控制,避免管子腐蚀及清洗不到位。

5.2 所有工作都必须严格按照质量验评标准进行。

6、施工注意事项6.1搬运化学材料时,应用专用工具,禁止将容器放在肩上或抱在怀里搬运。

6.2油管道放入酸洗、钝化槽子时要使用吊车或倒链,小管道可以手工投放,放置要轻放顺放,勿使槽内溶液飞溅出槽外。

6.3酸和水混合时,只允许将酸倒入水中并不断搅拌,倒入时必须缓慢以防酸液溅出。

6.4吊装时应采用酸洗专用吊索,且绑扎牢固。

6.5酸洗工作区域内及酸洗钝化槽上应设有醒目的警示标记。

6.6酸洗时严禁明火,禁止吸烟,酸洗场地空气要通畅,非酸洗人员一律不得要靠近酸洗区域。

酸洗,涂层作业流程图解

(2)

(硼砂处理)

水洗结束后,将材料浸泡至硼砂涂层槽里,待至涂层结束;然后用行车将材料提上来肉眼检验其涂层效果

5.干燥处理

用行车将涂层材料提上来进行干燥处理——热风干燥

6.储存作业

将涂层处理好的产品搬运至指定积载场

作业顺序

作业方法

作业内容

备注

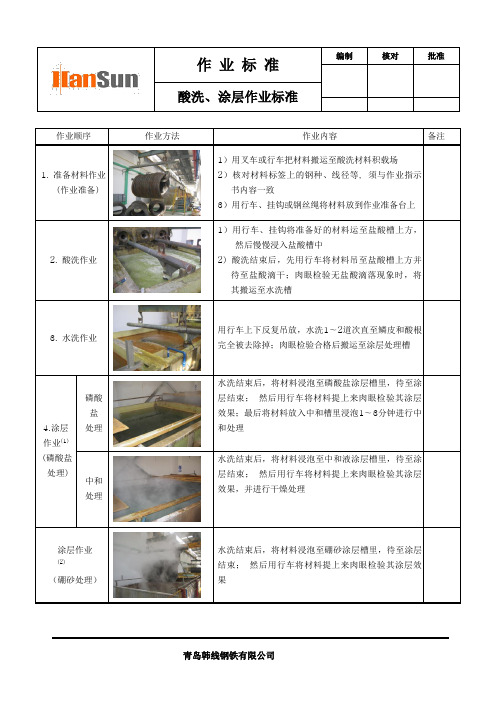

1.准备材料作业

(作ห้องสมุดไป่ตู้准备)

1)用叉车或行车把材料搬运至酸洗材料积载场

2)核对材料标签上的钢种、线径等,须与作业指示书内容一致

3)用行车、挂钩或钢丝绳将材料放到作业准备台上

2.酸洗作业

1)用行车、挂钩将准备好的材料运至盐酸槽上方,然后慢慢浸入盐酸槽中

2)酸洗结束后,先用行车将材料吊至盐酸槽上方并待至盐酸滴干;肉眼检验无盐酸滴落现象时,将其搬运至水洗槽

3.水洗作业

用行车上下反复吊放,水洗1∼2道次直至鳞皮和酸根完全被去除掉;肉眼检验合格后搬运至涂层处理槽

4.涂层作业(1)

(磷酸盐处理)

磷酸盐

处理

水洗结束后,将材料浸泡至磷酸盐涂层槽里,待至涂层结束;然后用行车将材料提上来肉眼检验其涂层效果;最后将材料放入中和槽里浸泡1∼3分钟进行中和处理

中和

处理

水洗结束后,将材料浸泡至中和液涂层槽里,待至涂层结束;然后用行车将材料提上来肉眼检验其涂层效果,并进行干燥处理

酸洗工艺流程

酸洗工艺流程

酸洗是一种先进的工艺流程,主要用于金属表面处理,通常在腐蚀、抗蚀剂和清洁等应用中。

酸洗的基本流程包括:清洗前处理、酸洗、中和清洗、洗涤后处理以及水洗。

下面将介绍这些步骤的具体流程。

首先是清洗前处理,这一步是必须的,它的目的是消除在金属表面上形成的污垢、油污、锈蚀等污染。

清洗前处理可以采用压力清洗、温水清洗、粒状清洗以及其他清洗方法。

例如,压力清洗是利用高压水将污染物从金属表面冲刷掉,而温水清洗则是通过温水软化污染物,使其易于洗净。

接下来是酸洗,这一步主要是利用特定的酸性溶液来腐蚀金属表面的污垢和油污,使其易于清洗。

在酸洗中,可以采用多种酸洗和低温酸洗,例如氨基酸酸洗、磷酸酸洗和硝酸酸洗。

根据不同的金属材料,建议采用不同的酸,以避免腐蚀金属材料。

中和清洗是在酸洗后必须完成的一部分,主要目的是将残余的酸进行中和,以清除表面的酸性污染物。

中和清洗可以采用氢氧化钙、碳酸氢钠等中和剂,可以有效地把表面的碳酸物质和酸性物质移除。

清洗完成后的洗涤后处理包括表面处理和润湿处理,旨在确保金属表面达到清洁平整的要求。

在表面处理过程中,可以采用包括磨削、抛光、砂磨、抛光等操作来达到清洁和平整的表面。

润湿处理主要是使用特殊的防腐剂,以防止金属表面腐蚀。

最后是水洗,它是清洗整个工艺流程的最后一步,目的是清除可

能残留在表面的油污和防腐剂。

在水洗中,可以采用超声波洗涤和水力洗涤等方法,以有效地清洗表面的残余物。

总之,酸洗是一种复杂的工艺流程,可以有效地清洁和改善金属表面的性能。

在实际操作中,应该遵循规范的工艺流程,以确保最终产品达到要求。

酸洗工艺流程

(一)利用酸溶液去除钢铁表面上的氧化皮和锈蚀物的方法称为酸洗。

氧化皮、铁锈等铁的氧化物(Fe3O4,Fe2O3,FeO等)与酸溶液发生化学反应,形成盐类溶于酸溶液中而被除去。

酸洗用酸有硫酸、盐酸、磷酸、硝酸、铬酸、氢氟酸和混合酸等。

最常用的是硫酸和盐酸.酸洗工艺主要有浸渍酸洗法、喷射酸洗法和酸膏除锈法。

一般多用浸渍酸洗法,大批量生产中可采用喷射法.钢铁零件一般在10%~20%(体积)硫酸溶液中酸洗,温度为40℃.当溶液中含铁量超过80g/L,硫酸亚铁超过215g/L时,应更换酸洗液。

常温下,用20%~80%(体积)的盐酸溶液对钢铁进行酸洗,不易发生过腐蚀和氢脆现象。

由于酸对金属的腐蚀作用很大,需要添加缓蚀剂。

清洗后金属表面成银白色,同时钝化表面,提高不锈钢抗腐蚀能力。

(二)为了消除硅藻土载体表面吸附,减少色谱峰拖尾,载体在使用前需进行酸洗或碱洗处理。

酸洗是把载体用6mol/L盐酸浸煮2h或浓盐酸加热浸煮30min,过滤,用水洗至中性,烘干。

酸洗可除去表面上的铁、铝、钙、镁等杂质,但不能除去硅醇基。

酸洗载体适宜于分析酸性样品。

(三)酸洗常用的酸为:盐酸、硫酸、硝酸、磷酸、氢氟酸.在酸洗时务必加入酸洗缓蚀剂,防止酸对金属的腐蚀。

钢丝酸洗后还要中和与润滑,因此它的工艺过程包括去锈、酸洗、水洗、涂层、干燥等5~8个流程。

由于各种钢丝的生产工艺不同,其酸洗工艺也不同。

1。

适用于线材、半成品拉制的酸洗方法现以线材为例,叙述几种常用酸洗工艺。

至于经过热处理的半成品,一般不另行剥壳去锈即直接进入酸洗.其它操作顺序则与线材相同。

(1)以剥壳、上石灰糊为主的酸洗工艺其工艺流程为。

线材—啼剥壳去锈—→酸洗—→水洗—→高压水冲洗—→上油脂石灰糊—→干燥这种工艺过去应用很广,适用于普碳钢丝、结构钢丝、钢芯铝绞线钢丝、一般弹簧钢丝的毛坯和半成品的拉拔。

缺点是粉尘多,已有被其它酸洗工艺取代的趋势。

(2)以剥壳、锈化为主的酸洗工艺——其工艺流程为。

喷淋式酸洗操作流程及注意事项

喷淋酸洗操作流程及注意事项一、 喷淋酸洗操作流程1、除油去除工件表面的油污,可保证最佳的酸洗处理效果。

使用VOP Clean-129高压喷淋除油剂时建议采用德国凯驰高压清洗机配合操作。

运用该设备的自动配比功能将VOP Clean-129除油剂1:10稀释后喷淋在工件表面,尤其注意清洗拐角及凹槽处。

5-10分钟后,用高压水枪(压力≥130bar)彻底冲洗工件。

如无此设备可用国产高压水枪替代。

先在周转桶中按1:5的比例用稀释VOP Clean-129除油剂。

然后用高压水枪抽取除油剂稀释液彻底冲洗工件,冲洗方法如前所述。

2、喷淋酸洗操作前,先将指示剂倒入酸洗液包装桶中并充分摇晃使之混合均匀。

操作时,将酸洗专业泵的吸管插入酸洗液桶内,打开气阀开关,必要时可调节泵上的气压表旋钮以选择合适气压(工作压力为4-6kg)。

按动喷枪手柄即可进行喷淋操作。

酸洗液被均匀地涂覆在工件表面。

因指示剂的作用,工件表面呈紫红色。

在酸洗反应过程中,当指示剂的颜色逐渐退却,并慢慢变成淡绿色(此过程约20-30分钟)时,表明作用时间完成。

(冬天操作气温低于10℃时时间相应延长至60分钟)。

酸洗完毕后,用高压水枪彻底冲洗工件,酸洗液、氧化皮及焊斑等污物会随之冲洗干净。

3、高压冲洗用高压水枪(压力≥130bar)反复冲洗工件及各焊接部位,将工件及氧化垢彻底冲洗干净,特别注意冲洗工件拐角、凹槽及连通管等容易残留酸洗的细节处。

以免酸液残留而出现黄斑和导致二次腐蚀。

二、 酸洗安全生产的关键:1、进行酸洗生产时,务必穿戴劳保防护用品。

如:耐酸碱的手套、胶鞋、眼罩、口罩、围裙等;防护用品破损时应及时更换。

2、小心操作,避免酸液接触皮肤、眼睁。

若不慎被酸液溅及皮肤或眼睁,应用大量清水冲洗,切忌用手揉搓。

严重者应立即前往医疗机构就医;3、保持酸洗场地的整洁。

若有酸液滴、漏在地板或工件上,应立即用清水冲洗干净;4、使用耐酸碱的工具和器具,各种物料及用品应固定存放。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

酸洗流程

第一步:酸洗

配方:浓硝酸一份+浓硫酸两份+清水四份(具体可按反应速度调配)

作用:清楚表面污垢和氧化层!

反应:3Cu+8HNO3(稀)=3Cu(NO3)2+2NO↑+4H2O

备注:气泡并伴有浓烟冒出时取出,此时产品应该很亮。

如冒气泡的时间变短则表示要添加浓硝酸和浓硫酸,时间不宜过长,过长会使产品完全溶解于液体中!

第二部:清洗

配方:清水

此处清洗可用凉水清洗,清洗要彻底,可经过多个清水缸清洗(具体清洗次数按产品结构而定)

备注:此次清洗直接关系到后面的铬酸钝化效果,如若没清洗干净,硝酸将与铬酸反应,而使铬酸失去功效!

第三部:钝化

配方:铬酸+清水(具体浓度看颜色,颜色发红即可)

作用:表面会形成一层钝化膜,隔绝空气与金属的反应的作用。

反应:H2CrO4+Cu=CuCrO4+H2

备注:可加少量硫酸,可加厚钝化膜的厚度。

第四步:清洗

配方:热水

作用:清楚产品表面的残留液体,防止二次腐蚀!

第五步:烘干

把产品甩干后烘干,也可在太阳底下暴晒

备注:如有水分残留,会导致产品生锈!

注意:此工艺不能对有环保要求的产品进行酸洗!。