管道腐蚀速率计算模型综述

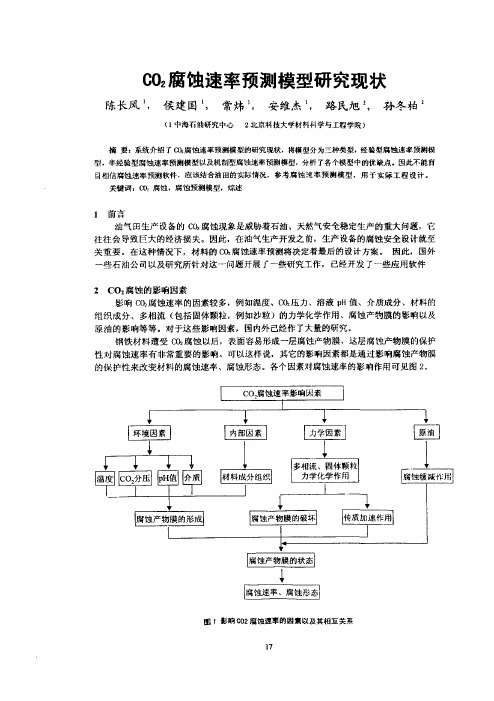

CO-,2-腐蚀速率预测模型研究现状

19

旷。,一[H一2CQ]! 一 i1+e一1 1—"1r+‘1 (5)

其中,巧是活化反应速率,%。是传质速率。其中 活化反应速率V,与DeWaard 91模型 相似,而传质速率可以计算为:

‰=2.45.万UO.12.PC02

(6)

其中U是流速m/s,d是水力直径m。考虑到腐蚀产物膜对腐蚀速率的影响,最后还要乘 以腐蚀产物膜因子。该模型进一步还引入了材料成分与微观组织对腐蚀速率的影响因子。 图4为利用模型计算的腐蚀速率。

(II)

腐蚀电流密度可以用两部分电流密度表示,一是活化反应电流密度“,另外一个就是

极限扩散电流密度。因此,单独求出其中各个值的大小,就可以得到腐蚀电流密度。但是, 该模型未考虑腐蚀产物膜对腐蚀速率的影响。

因此,Nasic又进一步建立了腐蚀产物膜覆盖条件下的机制模型9。该模型重点在于建 立膜的孔隙度对离子的扩散、迁移过程的影响方面,最终的目的仍然在于计算电极表面的 离子浓度,从而算出腐蚀电流密度。但Nesic建立的机制模型中未包含原油对腐蚀速率的 影响,这可能与目前大家对这方面机理的认识不足有关。另外,Nesic的机制模型只考虑一 般湍流流动对腐蚀速率的影响,不考虑流型、流态对腐蚀速率的影响。

腐蚀速率的影响,而DeWarrd模型中当含水率码o%以及流速大于lm/s时,腐蚀速率为零; 否则,原油对腐蚀速率不会产生缓蚀作用;OHIO大学的Jepson认为原油含量从o%增加到 60%时腐蚀速率逐渐下降,而ECE模型进一步给出了原油对腐蚀速率的影响因子”。但是, 总体来说,原油对腐蚀速率的影响研究还不充分,还未找到比较合适的参量来定量描述原 油对腐蚀速率的影响。

另外,OHIO大学的Jcpson针对海底管线油气水三相混输的情况,开发了多相流条件 下的CO:腐蚀预测经验模型,其腐蚀预测模型为o:

管道腐蚀速率计算方法

管道腐蚀速率计算方法一。

管道腐蚀,这可是个大问题!就像身体里的隐疾,要是不及时发现和处理,后果不堪设想。

那怎么算出这腐蚀的速度呢?1.1 直接测量法。

这就好比是“眼见为实”,咱直接去量一量管道被腐蚀掉的那部分厚度。

用专业的工具,在不同的时间点测量,然后一对比,就能算出腐蚀掉了多少。

比如说,一开始管道壁厚 10 毫米,过了一段时间变成 8 毫米了,这差值除以时间,就是腐蚀速率啦。

1.2 失重法。

把一小段管道样品放在特定的环境里,等它腐蚀一段时间后,称一称重量。

原来多重,现在多重,这少掉的重量就是被腐蚀掉的部分。

再根据时间一算,腐蚀速率就出来了。

这就像“秋后算账”,清清楚楚明明白白。

二。

除了上面这些直接的办法,还有一些间接的招儿。

2.1 电化学方法。

这就有点高科技啦,通过测量管道的电化学参数,像电流、电位啥的,来推算腐蚀速率。

就好像通过“蛛丝马迹”来寻找真相。

2.2 电阻法。

管道的电阻会随着腐蚀而变化,咱就监测这电阻的变化,从而算出腐蚀的快慢。

这就像是“顺藤摸瓜”,找到问题的关键。

2.3 超声波检测法。

用超声波在管道里“溜达”一圈,根据反射回来的信号,就能知道管道的情况,进而算出腐蚀速率。

这简直是“火眼金睛”,啥都逃不过。

三。

不管用啥方法,都得小心谨慎,就像“差之毫厘,谬以千里”。

3.1 测量要精准。

工具得选好,操作得规范,稍有差错,那结果可就不准了。

3.2 环境要考虑。

不同的环境,腐蚀的速度可不一样。

温度、湿度、介质,都得考虑周全,不然就是“盲人摸象”,只看到了一部分。

算管道腐蚀速率,得有耐心,有细心,才能把这“看不见的敌人”给摸清楚,保护好咱们的管道。

基于GA-LSSVM模型的管道腐蚀速率预测研究

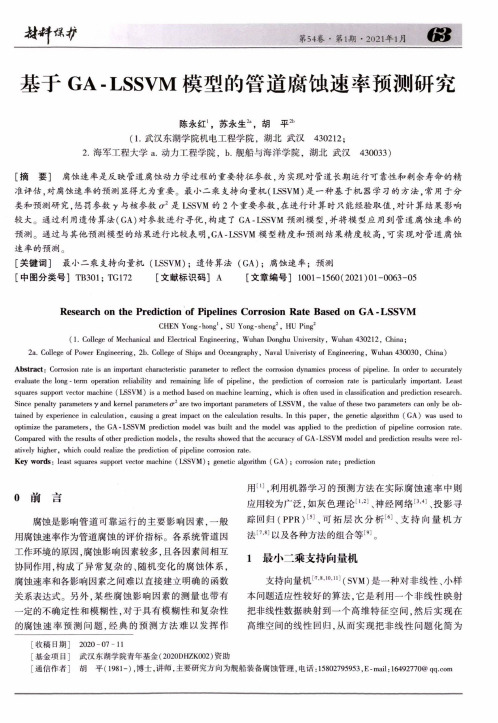

基于GA-LSSVM模型的管道腐蚀速率预测研究第 54卷•第 1期• 2021年1月U I-陈永红、苏永生'胡平2b(1.武汉东湖学院机电工程学院,湖北武汉430212;2.海军工程大学a.动力工程学院,b.舰船与海洋学院,湖北武汉430033)[摘要]腐蚀速率是反映管道腐蚀动力学过程的重要特征参数,为实现对管道长期运行可靠性和剩余寿命的精 准评估,对腐蚀速率的预测显得尤为重要。

最小二乘支持向量机(LS S V M)是一种基于机器学习的方法,常用于分 类和预测研究,惩罚参数y与核参数a2是LSSV M的2个重要参数,在进行计算时只能经验取值,对计算结果影响 较大。

通过利用遗传算法(G A)对参数进行寻优,构建了 G A-L S S V M预测模型,并将模型应用到管道腐蚀速率的 预测。

通过与其他预测模型的结果进行比较表明,G A-L S S V M模型精度和预测结果精度较高,可实现对管道腐蚀 速率的预测。

[关键词]最小二乘支持向量机(L S S V M);遗传算法(G A);腐蚀速率;预测[中图分类号]TB301; TG172 [文献标识码]A [文章编号]1001-1560(2021)01-0063-05 Research on the Prediction of Pipelines Corrosion Rate Based on GA-LSSVMC H E N Y o n g-h o n g1,S U Y o n g-s h e n g2,H U P i n g2(1. College of Mechanical a n d Electrical Engineering, W u h a n D o n g h u University, W u h a n 430212,C h i n a;2a. College of P o w e r Engineering, 2b. College of Ships a n d O c e a n graphy, Naval Univeristy of Engineering, W u h a n 430030,China)A b s t r a c t:Corrosion rate is a n important characteristic parameter to reflect the corrosion d y n a m i c s process of pipeline. In order to accurately evaluate the long - term operation reliability a n d remaining life of pipeline,the prediction of corrosion rate is particularly important. Least squares support vector m a c h i n e (L S S V M)is a m e t h o d based o n m a c h i n e learning, w h i c h is often used in classification a n d prediction research. Since penalty parameters y a n d kernel parameters c r2are two important parameters of L S S V M,the value of these two parameters can only b e o btained by experience in calculation, causing a great impact on the calculation results. In this paper, the genetic algorithm (G A)w a s use d to optimize the parameters, the G A-L S S V M prediction m o d e l w a s built a n d the m o d e l w a s applied to the prediction of pipeline corrosion rate.C o m p a r e d with the results of other prediction models, the results s h o w e d that the accuracy of G A-L S S V M m o d e l a n d prediction results w e r e relatively higher, whi c h could realize the prediction of pipeline corrosion rate.K e y w o r d s:least squares support vector m a c h i n e( L S S V M);genetic algorithm ( G A) ;corrosion rate ;prediction0前言腐蚀是影响管道可靠运行的主要影响因素,一般 用腐蚀速率作为管道腐蚀的评价指标。

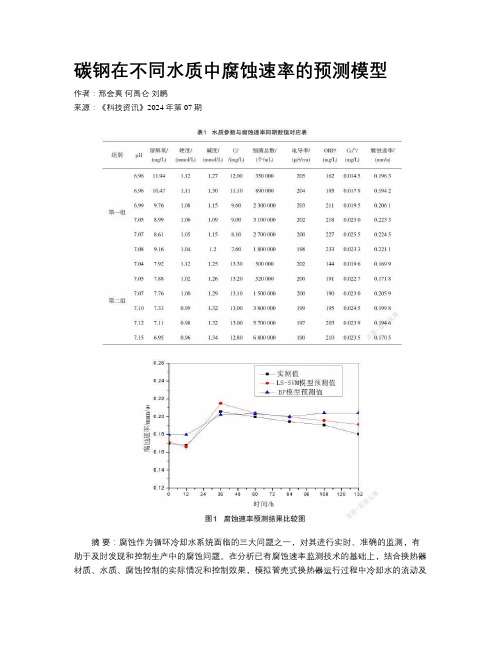

碳钢在不同水质中腐蚀速率的预测模型

碳钢在不同水质中腐蚀速率的预测模型作者:邢会爽何禹仑刘鹏来源:《科技资讯》2024年第07期摘要:腐蚀作为循环冷却水系统面临的三大问题之一,对其进行实时、准确的监测,有助于及时发现和控制生产中的腐蚀问题。

在分析已有腐蚀速率监测技术的基础上,结合换热器材质、水质、腐蚀控制的实际情况和控制效果,模拟管壳式换热器运行过程中冷却水的流动及传质特点,构建了循环冷却水动态模拟综合评价系统。

结合最小二乘支持向量机算法原理,以腐蚀速率为目标量,建立了基于水质参数预测腐蚀速率的模型,为阻垢缓蚀效果的评价提供了可靠的腐蚀特性数据。

关键词:循环冷却水腐蚀速率水质参数 LS-SVM 预测模型中图分类号:TE988.2Prediction Models for the Corrosion Rate of Carbon Steel in Different Water QualitiesXING Huishuang1 HE Yulun 2 LIU Peng21.Jilin Vocational College of Industry and Technology;2. Northeast Electric Power University, Jilin, Jilin Province, 132012 ChinaAbstract: Corrosion is one of the three major problems faced by the circulating cooling water system, and its real-time and accurate monitoring is helpful to timely detect and control corrosion problems in production. Based on the analysis of the existing monitoring technology of the corrosion rate, and combined with the actual situation and control effect of heat exchanger materials, water quality and corrosion control, the flow and mass transfer characteristics of cooling water during the operation of shell-and-tube heat exchangers are simulated, and a dynamic simulation and comprehensive evaluation system of circulating cooling water is constructed. Combined with the principle of the least square support vector machine algorithm, a model for predicting the corrosion rate based on water quality parameters is established with the corrosion rate as the target quantity,which provides the reliable data of corrosion properties for the evaluation of scale and corrosion inhibition effects.Key Words: Circulating cooling water; Corrosion rate; Water quality parameter; LS-SVM; Prediction model金屬材料凭借其优越的使用特性和优良的工艺特性,已经被广泛应用到现代工业技术设备和日常生活中。

腐蚀速度

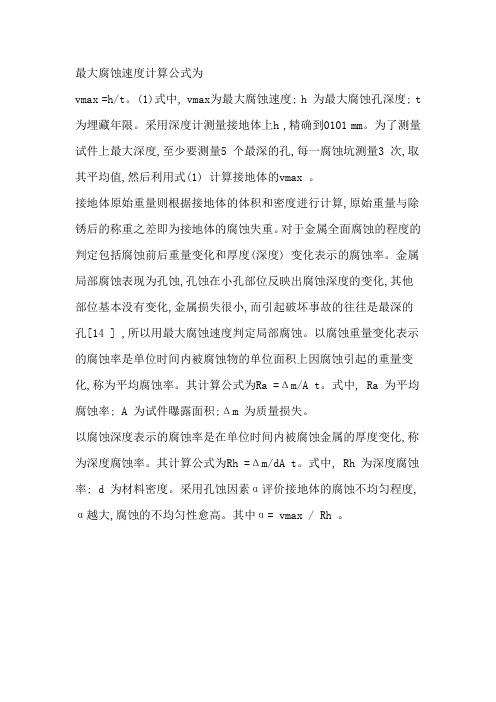

最大腐蚀速度计算公式为vmax =h/t。

(1)式中, vmax为最大腐蚀速度; h 为最大腐蚀孔深度; t 为埋藏年限。

采用深度计测量接地体上h ,精确到0101 mm。

为了测量试件上最大深度,至少要测量5 个最深的孔,每一腐蚀坑测量3 次,取其平均值,然后利用式(1) 计算接地体的vmax 。

接地体原始重量则根据接地体的体积和密度进行计算,原始重量与除锈后的称重之差即为接地体的腐蚀失重。

对于金属全面腐蚀的程度的判定包括腐蚀前后重量变化和厚度(深度) 变化表示的腐蚀率。

金属局部腐蚀表现为孔蚀,孔蚀在小孔部位反映出腐蚀深度的变化,其他部位基本没有变化,金属损失很小,而引起破坏事故的往往是最深的孔[14 ] ,所以用最大腐蚀速度判定局部腐蚀。

以腐蚀重量变化表示的腐蚀率是单位时间内被腐蚀物的单位面积上因腐蚀引起的重量变化,称为平均腐蚀率。

其计算公式为Ra =Δm/A t。

式中, Ra 为平均腐蚀率; A 为试件曝露面积;Δm 为质量损失。

以腐蚀深度表示的腐蚀率是在单位时间内被腐蚀金属的厚度变化,称为深度腐蚀率。

其计算公式为Rh =Δm/dA t。

式中, Rh 为深度腐蚀率; d 为材料密度。

采用孔蚀因素α评价接地体的腐蚀不均匀程度, α越大,腐蚀的不均匀性愈高。

其中α= vmax / Rh 。

[ 1 ] 谢广润. 电力系统接地技术[M] . 北京:中国电力出版社,1991. [ 2 ] 刘健,王树奇,李志忠,等. 接地网腐蚀故障诊断的可测性研究[J ] . 高电压技术,2008 ,34 (1) :64269.[ 3 ] DL/ T 62121997 交流电气装置的接地[ S] ,1997.[ 4 ] 胡毅. 关于变电站接地网的腐蚀及解决措施[J ] . 高电压技术,1987 ,13 (2) :62263.[ 5 ] 杨道武,朱志平,李宇春,等. 电化学与电力设备的腐蚀与防护[M] . 北京:中国电力出版社,2004.[ 6 ] 黄小华,邵玉学. 变电站接地网的腐蚀与防护[J ] . 全面腐蚀控制,2007 ,21 (5) :22225.[ 7 ] 胡学文,许崇武,王钦. 接地网防蚀材料性能试验[J ] . 高电压技术,2002 ,28 (5) :21223.[ 8 ] 詹约章. 变电站接地网的腐蚀及防护[J ] . 高电压技术,1990 ,16 (2) :82285.[ 9 ] 肖新华,刘华,陈先禄,等. 接地网腐蚀和断点的诊断理论分析[J ] . 重庆大学学报(自然科学版) ,2001 ,24 (3) :72275.[ 10 ] 蔡崇积. 我国依国外标准设计电力交流接地网运行状况调研电力设备[J ] . 电力设备,2005 ,6 (5) :21225.[ 11 ] IEEE Std 8022000 IEEE guide for safety of AC substation grounding[ S] , 2000.[ 12 ] 刘秀晨,安成强. 金属腐蚀学[M] . 北京,国防工业出版社,2002. [ 13 ] GB/ T 1654521996 金属和合金的腐蚀2腐蚀试样上腐蚀产物的清除[ S] ,1996.[ 14 ] 中国腐蚀与防护学会. 金属的局部腐蚀[M] . 北京:化学工业出版社,1995.[15 ] 国家科学技术委员会国家自然科学基金委员会全国土壤腐蚀试验网站. 材料土壤腐蚀试验方法[M] . 北京:科学出版社,1990.[ 16 ] SY 000721999 钢质管道及储罐腐蚀控制工程设计规范[ S] ,220kV水贝变电站地网腐蚀原因分析及改进措施2009-05-06 14:43:30来源: 网上搜集作者:佚名摘要:通过对水贝变电站地网开挖检查,发现地网腐蚀很严重,其原因主要是电化学腐蚀的作用,它与变电站地网的土壤结构和施工质量有关,并针对地网的电缆沟内接地带、接地引下线、水平地网的腐蚀原因进行了分析,提出了防止腐蚀的办法,如增大导体的截面积、改用铜材敷设、改善施工工艺、及时开挖检查等措施。

天然气集输管道微生物腐蚀规律及腐蚀速率模型

天然气集输管道微生物腐蚀规律及腐蚀速率模型微生物的生命活动或其代谢产物直接或间接影响腐蚀的现象被称为微生物腐蚀(MIC),研究发现油气田系统中存在一种最主要的腐蚀性厌氧微生物——硫酸盐还原菌(SRB)。

近年来,SRB在天然气生产中的影响逐渐明显,严重的SRB腐蚀会使管线发生穿孔泄漏,影响天然气生产,最终导致经济损失和环境污染。

从2017年7月起,四川某天然气区块井下油管、平台生产工艺管线、采气管线均出现了较严重的腐蚀穿孔,共影响产量7336万平方米,图1为现场腐蚀管道的宏观形貌。

图1 X区块天然气集输管道SRB腐蚀坑形貌由图1可见,该管道上腐蚀坑边缘呈阶梯状,具有明显的攀爬现象,管道内表面坑蚀严重,坑点附近管材内表面呈黑色。

X射线衍射测试发现,腐蚀产物中含有FeS,而管道输送介质中没有含硫成分。

SRB生长代谢会产生含硫物质,因此初步判断造成X区块天然气集输管线腐蚀的主要原因是SRB腐蚀。

为深入研究天然气集输管线在含SRB的采出水中的腐蚀情况,新疆油田储气库有限公司和西南石油大学的研究人员通过浸泡腐蚀试验,针对X区块天然气气田的某管道建立腐蚀速率预测模型,以期为有效控制天然气气田集输管线的腐蚀提供一定的理论依据。

SRB腐蚀试验01试验材料与溶液试验材料为天然气气田集输管线常用的N80S、N80、BG90SS、L245N、L360NS钢。

试样尺寸为50 mm×25 mm×2 mm,试样依次经过200~1000号砂纸打磨、去离子水清洗、丙酮除油后,再将其放入酒精中浸泡,取出吹干,最后用滤纸包好,并保存于干燥器内,试验开始前需对试样进行30分钟的紫外线灭菌。

试验溶液为根据采出水配制的模拟溶液,其中含0.04125 g/L MgSO4、2.2977 g/L CaCl2、32.0346 g/L NaCl、0.436548 g/L NaHCO3,溶液pH为6.5。

在模拟溶液中加入SRB,SRB加量分别为0、1×106、2×106、3×106、4×106、5×106、6×106 个/mL。

腐蚀速率如何计算

腐蚀速率如何计算金属材料的腐蚀速度常用金属腐蚀速度的重要指标、深度指标和电流指标表示。

金属腐蚀速度表示法是在要评价的土壤中埋设金属材料试样,经过一定时间后,测试出试样的重量变化或深度变化或电流变化,以此来评价土壤腐蚀性。

重量指标就是把金属因腐蚀而发生的重量变化,换算成相当于单位金属面积与单位时间内的重量变化的数值。

它又分为失重法和增重法两种。

用公式表示为:式中V—失重时的腐蚀速度,克/米2 •小时;v+—增重时的腐蚀速度,克/米2 •小时;Wo■—金属的初始重量,克;W1—消除了腐蚀产物后金属的重量,克;W2—带有腐蚀产物的金属的重量,克;S—金属的面积,米2;T一腐蚀进行的时间,小时。

金属腐蚀速度的深度指标是把金属的厚度因腐蚀而减少的量,以线量单位表示,并换算成相当于单位时间的数值。

用公式表示为:式中vL—腐蚀的xx指标,毫米/年;P-金属的密度,克/厘米3。

1/4金属腐蚀速度的电流指标是以金属电化学腐蚀过程的阳极电流密度的大小来衡量金属的电化学腐蚀速度的程度。

可由法拉第(Faraday)定律把电流指标和重量指标联系起来。

可用公式表示为:式中怕一腐蚀的电流指标,即阳极电流密度,安培/厘米2;A --- 原子量;N --- 化合价;列举几个常用的腐蚀速率计算方法:1、失重法失重法直接表示由于腐蚀而损失的材料重量,其过程为:对预先制备的试样测量尺寸,净准确称重后置于腐蚀介质中,实验结束后取出,清除产物后清洗、干燥、再称重。

试样的失重直接表征材料的腐蚀程度。

其腐蚀速率的计算方法:通常采用单位时间内单位面积上的重量变化表征平均腐蚀速率g*(mA- 2)*(h A-l)o v=(wO-wl)/(At);其中,WO:试样原始重量(g) ;wl:试样清除产物后的重量(g) ;A:试样面积(m A2);t:试验周期(h)但是这种表征方式仍然不能表示出浮士德损耗深度,为此可将腐蚀速度换算成单位时间内的平均腐蚀深度(如:mm/a),其换算关系为:B=(l/p)*v*[(365*24*10)/(100*100)]=8.76*v/p=2/48.76*(wO-wl)/(p*A*t)B:腐蚀速率(mm/a)v:按重量计算的腐蚀失重速度(g*(m22)*(hA・l)。

基于PCA-GRNN模型的集输管道腐蚀速率预测

基于PCA-GRNN模型的集输管道腐蚀速率预测辛欣【摘要】针对原油集输管道的腐蚀速率问题,首先对引起集输管道腐蚀速率的相关因素进行分析,建立PCA-GRNN模型,根据现场获取的相关数据,使用PCA(主成分分析)算法对集输管道腐蚀速率影响因素进行降维处理,使用交叉验证的方法对GRNN(广义回归神经网络)算法的光滑因子进行寻优,将25组集输管道腐蚀速率及影响因素数据作为学习样本,对5组集输管道腐蚀速率数据进行预测,并将预测结果和PCA-BP神经网络模型、PCA-WNN神经网络模型进行对比,以此验证PCA-GRNN模型的可行性.根据PCA处理结果可以看出,原油温度、流速、硫化氢含量、二氧化碳含量、盐含量、含水率以及pH对集输管道腐蚀速率的影响较大,压力对其影响较小;PCA-GRNN模型的预测平均绝对误差仅为1.28%,小于其他模型的预测结果,证明PCA-GRNN模型适用于原油集输管道腐蚀速率预测.【期刊名称】《工业加热》【年(卷),期】2019(048)002【总页数】5页(P45-49)【关键词】PCA-GRNN模型;原油集输管道;影响因素;腐蚀速率;平均绝对误差【作者】辛欣【作者单位】中煤科工集团西安研究院有限公司,陕西西安710054【正文语种】中文【中图分类】TU205;TU832.22与原油长输管道相比,集输管道具有建设速度快、占地面积少、成本低等优点。

但是由于集输管道内的原油并未进行处理,原油中含有大量的酸性成分、无机离子以及水成分,使得集输管道极易遭受腐蚀,当腐蚀严重时,可能引起管道穿孔[1-2]。

在另一方面,长输管道发生穿孔泄漏时,并不会对原油的生产产生影响,但是集输管道发生穿孔泄漏时,会对原油的开采生产产生严重影响,因此,对原油集输管道的腐蚀速率进行预测十分重要,也具有较强的现实意义。

目前,国内外大量学者对集输管道的腐蚀问题进行了深入研究。

刘志德等[3]人通过实验的方法,研究了高含硫环境下集输管道腐蚀的影响因素,研究结果表明集输管道在40℃的环境下更容易遭受腐蚀,但是并没有对腐蚀速率进行预测;De Warrd等[4]人充分考虑原油的含水率因素,拟合出了集输管道腐蚀速率的经验公式,但是由于考虑的影响因素较少,所以经验公式的计算误差相对较大;CorrOcean公司[5]在充分考虑集输管道腐蚀速率影响因素的基础上,建立了集输管道腐蚀速率轮廓图,但是如果原油的含水率相对较高,则利用该轮廓图的腐蚀速率查询结果误差较大;程远鹏等[6]人对X65集输管道材料进行了腐蚀行为分析,分析结果显示,当原油中的CO2含量增加时,集输管道的腐蚀速率降低,但是也没有对腐蚀速率进行预测。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

国内外研究现状油气管道系统的腐蚀速率计算与可靠性分析的研究,多是基于概率论和数理统计等数学工具对管道腐蚀的速率与可靠性进行定量分析[1]。

现今,国内外主要采用的方法有:马尔科夫、神经网络、。

、等方法。

许多专业研究人员、学者做了大量研究工作,为这一领域打下了良好的基础,提供了强大的理论依据。

一、神经网络BP网络最初是由Werbos 于1975 年前后发明的,它由输入层神经元、输出层神经元及隐层神经元组成,其中隐层可以是一层或多层,相邻层采用全互连结构,如图1所示。

图 1 BP神经网络结构(1)灰色神经网络模型将GM(1,1)模型与神经网络相结合,形成灰色神经网络模型[2]。

其主要过程是将GM(1,1)模型得到的预测值作为传统的神经网络的输入样本,其真实值作为神经网络的目标样本,采用一定的网络结构进行学习训练,调整其连接权值直到达到网络训练目标要求,就可以得到调整后的连接权值,再用GM(1,1)模型预测得到的值作为网络的输入进行仿真[3]。

(2)径向基过程神经网络模型1985年,Powell提出了多变量插值的径向基函数(Radial-Basis Function,RBF)方法。

1988年,Broomhead和Lowe首先将RBF应用于神经网络设计,构成了径向基函数神经网络,即RBF 神经网络。

图 2 典型的RBF 神经网络过程神经元网络与传统神经网络不同之处在于它的输入、激励阈值以及网络的连接权均可以是时变函数或时变过程[4]。

过程神经元在传统神经元空间加权聚合运算[5,6,7]的基础上,增加了一个对于时间(过程)的累积算子,其聚合运算和激励可同时反映多输入时变信号的空间加权聚合和对时间过程效应的累积,并具有连续性、对连续泛函数逼近能力等理论性质。

径向基过程神经元网络的输入层有n 个节点单元,完成将时变函数向神经元网络的输入;中间径向基过程神经元隐层有m 个节点单元,单元的变换函数是径向基核函数;输出为隐层节点输出信号的线性加权和[8]。

网络拓扑结构如图 3图 3 径向基过程神经元网络),...,2,1(m j W j =为网络输入函数,)(j l t X 为第 j 个径向基过程神经元核中心函数,则径向基过程神经元网络输入输出之间的关系为:∑∑==∆-=m j Tl l j l j l t t X t X W X F 11))()(())t (( 公式1学习算法设径向基过程神经元网络的输入及核中心函数属于'')],0[(T C ,网络训练主要包括对径向基核函数 K (⋅)中性质参数的调整,确定径向基核中心函数)(j l t X ,以及对输出层权系数的迭代修正,使之在有教师示教方式下,网络满足训练样本输入输出之间的映射关系。

对于∈)(l t X '')],0[(T C ,定义 21)))()t ())(()t ((()()t (Tl j l l j l l j l t X X t X X t X X --=- 公式2考虑式2表示的径向基过程神经元网络的训练问题。

给定 K 个学习样本:K k d t X t X t X k l n l l ,...,2,1),),(),...,(),((k 2k 1k =;其中,d k 为第 k 个样本在过程区间 [ 0,T ]上的期望输出。

设网络对应于第 k 个样本的实际输出为y k ,网络误差函数定义为 ∑=-=k 12)(k k k d y E 公式3若径向基核函数取为 Gauss 函数,即)2exp()v (22σv K -= 公式4 其中,σ 称为m 个核中心函数的平均离差,可通过网络对学习样本集的训练或由下式确定:m 2d =σ 公式5211121)))(1)(((1d ∑∑∑===∆-=m j T l m j l j l j t t X m t X m 公式6径向基过程神经元网络的训练可借鉴传统梯度下降算法,输出层权系数的学习迭代式为m j w s E s w s jj j ,...,2,1,)()()1(w =∂∂-=+η 公式7 上式中,s 为学习迭代次数,η为网络学习效率常数。

具体学习算法描述如下:1.给定学习精度 ε ,设置累计学习迭代次数 s=0,学习最大迭代次数 N ;2.初始化网络参数w j ,( j = 1, 2,...,m );3.按式5和式6式计算σ;4.按式2计算)()t (l j l t X X ;按式1计算隐层第j 神经元的输出o j ;然后计算y k ;5.按式3计算误差函数 E ,如果 E <ε或 s > N ,转步 7;6.按式7修正权系数;s+1→s ;转步 3;7.输出学习结果;结束.图 4 预测结果对比图 4中所示为腐蚀速率预测对比,其中“о”表示实际腐蚀速率,“+”预测腐蚀速率。

蒙特卡洛法蒙特卡洛法(Monte-Carlo Method ),也称统计模拟方法,是于 20 世纪 40 年代提出来的,该方法是一种以概率统计理论为基础的数值计算方法[9]。

蒙特卡洛法的主要思想就是把这些离散的随机变量分布转换成预期的连续分布,通过把这些随机变量变成某种有规律的分布,来确定项目的风险和不确定因素。

蒙特卡洛法的最大优点就是适用于非线性的和任意分布的极限状态函数,变量之间是否相关并不影响计算的工作量和准确度,计算工作量和失效概率只与随机变量的离散长度有关。

蒙特卡洛法存在一定的置信区间,结论会落到这个区间中10。

因此,对于具有非线性的极限状态函数来说,蒙特卡洛法是一种非常有效的可靠性研究方法。

马尔可夫Fleming利用三状态马尔可夫模型对核电管道系统进行了建模,该模型将泄漏和破裂都作为管道失效形式加以考虑。

我国的丛广佩博士、高金吉院士提出了更符合我国情况的四状态马尔可夫模型。

图 5 通用四状态马尔可夫模型其中,管道单元的状态:S-完整,无可探测缺陷;F-可探测缺陷;L-泄漏;R-破裂.状态转换率:Φ-缺陷出现率;λS-在完好条件下泄漏失效;λF-在缺陷条件下泄漏失效;ρS-在完好条件下破裂失效;ρF-在缺陷条件下破裂失效;ρL-在泄漏条件下破裂失效;ω-在役检验的维修率;μ-泄漏勘察的维修率。

根据图5,与时间有关的四状态微分方程组[11]为:L F S dt s s μωρλφ++++-=)(dS公式8F S dtF F )(dFρλωφ++-= 公式9L F S dtL F s )(dL ρμλλ+-+= 公式10 L F S dt L F S ρρρ++=dR公式11且四种状态的概率关系为1)()()()t (=+++t R t L t F S 公式12若破裂作为唯一的失效状态,则根据以上方程定义了四状态可靠率为)()()t ()(1)(r t L t F S t R t ++=-= 公式13灾害率的微分方程[12]为dtt dR t R dt t dr t r t )()(11)()(1)(h -=-= 公式14 F. Caleyo 通过公式15定义了一个马尔可夫过程[13]:)()(1),()()()()(d ,,1,1,{t p t i j t p t t p t dt t p j i i j i j j i j j i λλλ-+≥-=-- 公式15 在区间(t 0,t )上,从第m 状态至第n 状态(n ≥m )转移的条件概率为,p m,n (t 0,t)=p{D(t)=n|D(t 0)=m},可以得到以下形式[14]:m n t t m t t n m e e m n n t t ------⎪⎪⎭⎫ ⎝⎛--=)1(1),(p )}()({)}()({0,00ρρρρ 公式16 公式16说明管道腐蚀是一个二项分布。

[1] 曾海龙.基于缺陷相关的腐蚀管道可靠性评价[D].甘肃:兰州理工大学硕士学位论文,2010.[2] 李秀娟,梅甫定.灰色神经网络模型在油气管道腐蚀速度预测中的应用[J].安全与环境工程,2006,13(4):77-80.[3] 樊伟,杨军,刘廷廷.灰色神经网络组合模型及在滑坡预测中的应用[ J].人民长江,2005,36( 11):49.[4] He Xin-Gui, Liang Jiu-Zhen. Process neural networks[C]. In:World Computer Congress 2000, Proceedings of Conference on Intelligent Information Processing. Beijing: Tsinghua University Press, 2000, 143-146.[5] C. A. Erken, K. Yalcin. Evaluating and forecasting banking crises through neural network models: An application for Turkish banking sector[J]. Expert Systems with Applications, 2007,33(4):809-815.[6] R.J. Frank, N. Davey, S.P. Hunt. Time Series Prediction and Neural Networks[J]. Journal of Intelligent and Robotic Systems, 2001, 31(1):91-103.[7] Jinhu Lu, Guanrong Chen. A Time-Varying Complex Dynamical Network Model And Its Controlled Synchronization Criteria[J]. IEEE Transactions on Automatic Control, 2005,50(6):841-846.[8] 马坤.基于神经网络的管道失效模式诊断方法研究[D] .大庆:大庆石油学院,2008.[9] 吴迪.基于马尔可夫链蒙特卡洛法的天然气管道腐蚀可靠性研究[D] .西安:西安建筑大学,2013.[10] CALCULATION OF A CORROSION RATEUSING MONTE CARLO SI MULATION[11] Fleming K N.Markov models for evaluating inspection strategies for nuclearRis kinformed Inservice Power plant piping systems (J). Reliability Engineering and Syst em Safety, 2004,83 (1): 2745.[12] Shooman M L. Probabilistic Reliability:An Engineering Approach (M).2nd ed. Malabar: Krieger Publishing Company, 1990.[13] Markov chain modelling of pitting corrosion in underground pipelines[14] E. Parzen, Stochastic Processes, Classics in Applied Mathematics, Society for Industrial and Applied Mathematics (SIAM), PA, 1999.。