注汽系统工艺流程

L-CNG加气站工艺流程及操作规程

L-CNG 加气站工艺流程及操作规程第一部分 气化站工艺流程第一章 卸车工艺流程1、监护罐车按指示牌位倒车,倒车完毕,把指示牌放置车前,防止卸车时启动车辆。

2、罐车卸车前关闭进液总管连通阀,关闭卸车回流阀。

3、打开目的罐上下进液阀,确定进液总管压力。

4、连接卸车软管及接地线,检查卸车台阀门启闭状态,保证卸车管路和增压管路畅通,旁路关闭。

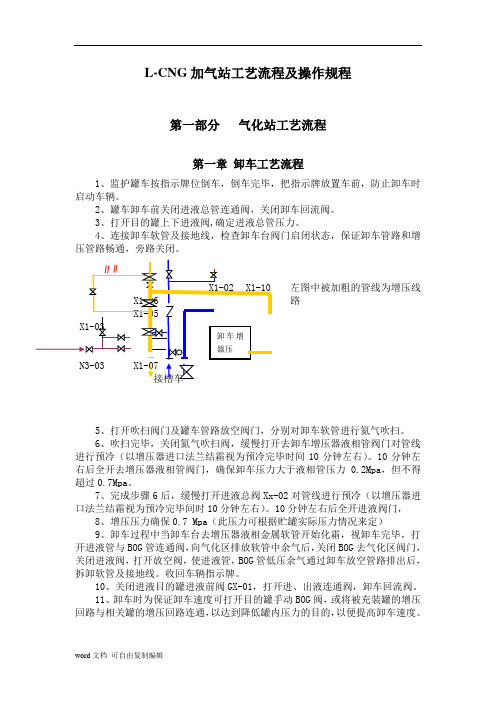

左图中被加粗的管线为增压线路5、打开吹扫阀门及罐车管路放空阀门,分别对卸车软管进行氮气吹扫。

6、吹扫完毕,关闭氮气吹扫阀,缓慢打开去卸车增压器液相管阀门对管线进行预冷(以增压器进口法兰结霜视为预冷完毕时间10分钟左右)。

10分钟左右后全开去增压器液相管阀门,确保卸车压力大于液相管压力0.2Mpa ,但不得超过0.7Mpa 。

7、完成步骤6后,缓慢打开进液总阀Xx-02对管线进行预冷(以增压器进口法兰结霜视为预冷完毕间时10分钟左右)。

10分钟左右后全开进液阀门,8、增压压力确保0.7 Mpa (此压力可根据贮罐实际压力情况来定)9、卸车过程中当卸车台去增压器液相金属软管开始化霜,视卸车完毕,打开进液管与BOG 管连通阀,向气化区排放软管中余气后,关闭BOG 去气化区阀门,关闭进液阀,打开放空阀,使进液管,BOG 管低压余气通过卸车放空管路排出后,拆卸软管及接地线。

收回车辆指示牌。

10、关闭进液目的罐进液前阀GX-01,打开进、出液连通阀,卸车回流阀。

11、卸车时为保证卸车速度可打开目的罐手动BOG 阀,或将被充装罐的增压回路与相关罐的增压回路连通,以达到降低罐内压力的目的,以便提高卸车速度。

X1-07 接槽车第二章天然气置换液氮工艺流程1、对目标罐进行增压,首次出液。

2、打开气化器出口手动放空阀。

3、当液位下降至50MM以下时留意观察,经常打开进液排放排液阀,当不出液时停止增压,出液时罐内仍有一定压力冷气氮。

4、卸车前关闭出液气动阀,打开进液气动阀、上进液根部阀,关闭贮罐区至气化区出液阀,打开卸车区至气化区回流阀排放罐内冷氮,并且预冷进液管道,当罐内压力降为正压时,开始按卸车工艺卸车。

海上油田地面配套注蒸汽系统设计优化

高压 锅 炉 采取 整 体 橇装 .橇 块 上设 锅 炉 本 体 、

燃 烧 器 、鼓 风 机 、柱 塞 泵 、空 气 压 缩 机 、燃 油 加

热 器 、过 滤 器 、水一 水 换 热 器 、汽水 分 离 器 、取 样 器 、限 流孑 L 板组 、电气 仪 表 、天 然 气 点 火 装 置

3 0

d o i : 1 0 . 3 9 6 9 / j . i s s n . 1 0 0 1 — 2 2 0 6 . 2 0 1 3 . 0 1 . 0 0 8

0 引 言

等 ,配套 热力 、燃 料 油 、 自控 仪表 等系 统 。锅炉 燃

料 采 用处 理后 的低 含水 原油

国 内稠 油 注 蒸 汽 热 采 工 艺 在 陆 地 油 田应 用 广

泛 .但 在 海 上 油 田 尚无 应 用 先 例 .也 无 相 关 规 范

可 依 在 月 东 油 田的 开发 过 程 中 .提 出 了蒸 汽 吞 吐采 油 方案 [ 1 】 .给地 面 工 程注 汽 系统 配 套 提 出 了挑

与 锅 炉 橇 块 配 套 的水 处 理 及 排 放 回收 橇 块 上 设 :生水泵 、一级 软化 水处 理器 、二 级 软化水 处理 器 、过滤式 除氧器 、除氧水 箱 、给水 泵 、盐液 还 原 装 置 、加 药 装 置 、排放 回收装 置 、 电气 仪 表 装 置 等 。水 源井 水 软化 、除氧处 理后 。供 锅炉 用水 。

氧水 箱— 锅 炉用

定 的局 限 性 .对设 备 橇 块 尺 寸及 布局 要 求严 格

本 注汽 系 统设 置 于人 工 岛上 ,其设 计 为 两 个橇 块 : 注 汽锅 炉 橇 块 和水 处理 橇 块 ,水处 理橇 块 将 排放 、

热采注汽系统安全操作规程模版

热采注汽系统安全操作规程模版第一章总则第一条目的和依据为了确保热采注汽系统的安全运行,保障工作人员的人身安全和设备设施的完整性,制定本安全操作规程。

本规程依据国家相关法律法规和行业标准制定,并适用于热采注汽系统的安全操作。

第二条适用范围本规程适用于热采注汽系统的运维、维修及检修工作,适用于热采注汽系统相关工作人员。

第三条定义1. 热采注汽系统:指将地热能转换为热能的系统,包括热泵设备、输水管道、热交换器等组成部分。

2. 运维:指对热采注汽系统进行日常维护、监控和运行操作的工作。

3. 维修:指对热采注汽系统发生故障时的维修和恢复操作的工作。

4. 检修:指对热采注汽系统进行例行的检查、调试和维护的工作。

第二章安全操作要求第四条安全意识1. 所有从事热采注汽系统相关工作的人员,必须具备安全意识,自觉遵守本规程,并积极配合安全管理工作。

2. 相关工作人员必须参加相关培训,了解热采注汽系统的工作原理和操作流程,掌握相关安全知识。

3. 工作人员不得擅自调整或改动热采注汽系统的运行参数和设备设施。

第五条操作规范1. 操作人员必须按照操作规范进行操作,并遵守相关安全操作流程。

2. 操作人员必须穿戴合适的个人防护装备,确保个人安全,严禁穿戴懈怠、松散的服装。

3. 在进行维修和检修工作时,必须采取必要的安全措施,确保设备停电、停水、停气等,避免意外发生。

第六条应急措施1. 热采注汽系统发生突发故障时,操作人员必须立即停止系统运行,并及时报告上级领导。

2. 在处理系统故障时,必须严格按照应急操作程序进行,确保人员安全和设备完整。

3. 安全漏洞发生时,必须立即采取措施进行封堵或修复,避免进一步人员伤亡和设备损坏。

第三章热采注汽系统运维操作规程第七条运行操作1. 运行操作前,必须仔细检查设备设施的完好情况,确保运行条件符合要求。

2. 运行操作期间,必须严格按照操作程序进行,注意设备运行状态,定期检查指示器和报警器的工作情况。

l cng加气站工艺流程

l cng加气站工艺流程

《L CNG加气站工艺流程》

L CNG加气站是为了满足液化天然气(LNG)和压缩天然气(CNG)车辆的加气需求而建立的。

它是一个复杂的系统,

涉及到多个工艺流程和设备。

下面将介绍L CNG加气站的工

艺流程。

首先是LNG卸车和储存工艺。

LNG通过罐车运输到加气站,

然后通过卸车系统将液化天然气转移至储罐中。

这个工艺需要高效的泵和管道系统来确保安全和高效率的卸车和存储。

其次是LNG泵送和增压工艺。

液化天然气需要经过泵送和增

压才能被加注到CNG车辆中。

在这个工艺流程中,需要液化

天然气泵和增压机来提供足够的压力和流量。

接下来是CNG增压和储存工艺。

对于CNG车辆来说,它需

要的是压缩天然气。

因此,CNG加气站需要增压和储存系统

来满足车辆加气的需求。

这个工艺流程需要增压机和CNG储

罐来提供高压和稳定的压缩天然气。

最后是CNG加注工艺。

在这个工艺流程中,CNG需要经过加

注枪加注到车辆中。

这需要一个安全、高效的加注枪和加注系统来确保加注的准确性和安全性。

总的来说,L CNG加气站的工艺流程涉及到LNG卸车和储存、LNG泵送和增压、CNG增压和储存以及CNG加注。

每一个

工艺流程都需要不同的设备和技术来确保加气站的正常运行和车辆的安全加气。

cng标准站工艺流程

cng标准站工艺流程CNG标准站工艺流程。

CNG标准站工艺流程是指压缩天然气(CNG)加气站在运营过程中所需要遵循的一系列标准化操作流程。

CNG作为清洁能源之一,其加气站的工艺流程对于保障用户安全、提高加气效率具有重要意义。

下面将详细介绍CNG标准站工艺流程。

首先,CNG标准站的工艺流程包括进气、压缩、储气、分装、加气等环节。

进气环节是指将外部天然气通过管道输送至加气站,然后经过滤除水分、杂质等工艺处理后,进入压缩环节。

在压缩环节,天然气被压缩至一定压力,以便储存和加注给用户使用。

储气环节是将压缩好的天然气暂时存储,以备加气使用。

分装环节是将储存的天然气分装成标准的CNG气瓶,以便于销售和使用。

最后,加气环节是将CNG气体加注至用户车辆的气瓶中,完成加气过程。

其次,CNG标准站工艺流程中需要严格遵守相关安全标准和操作规程。

在进气环节,需要确保进气管道的密封性和安全性,避免外部杂质进入系统。

在压缩环节,需要定期检查压缩机的运行状态,确保其正常工作,避免发生压缩机故障。

在储气环节,需要对储气设备进行定期检测,确保其安全可靠。

在分装环节,需要严格按照分装标准进行操作,避免发生气瓶泄漏或其他安全问题。

在加气环节,需要操作员严格按照操作规程进行操作,确保加气过程安全顺畅。

最后,CNG标准站工艺流程的优化对于提高加气效率和用户体验具有重要意义。

通过优化工艺流程,可以缩短加气时间,提高加气站的运营效率,降低用户等待时间,提升用户满意度。

同时,优化工艺流程还可以降低运营成本,提高加气站的经济效益。

总之,CNG标准站工艺流程是保障CNG加气站安全、高效运营的重要环节。

通过严格遵守工艺流程和持续优化,可以提高加气站的运营效率,保障用户安全,推动清洁能源的发展。

希望本文所介绍的CNG标准站工艺流程能够对相关行业人士有所帮助。

汽车总装生产线流体加注工艺流程

汽车总装生产线流体加注工艺流程英文回答:Fluid Filling Process in Vehicle Assembly Lines.The fluid filling process is a critical step in the automotive assembly process. It ensures that all the necessary fluids are added to the vehicle, including engine oil, transmission fluid, brake fluid, and coolant. The process is typically carried out using a variety of automated machines and equipment, which ensures accuracy and efficiency.Process Overview.The fluid filling process typically begins with the vehicle being positioned on a conveyor line. The first step is to fill the engine with oil. This is done using an automated oil filling machine, which dispenses the correct amount of oil into the engine. The machine is equipped witha sensor that detects when the oil level is correct.Once the engine has been filled with oil, the transmission fluid is added. This is done using a similar automated machine. The machine dispenses the correct amount of fluid into the transmission and checks the level to ensure it is correct.The next step is to fill the brake fluid reservoir. This is done using a manual hand pump. The brake fluid is added until the reservoir is full. The level is then checked to ensure it is correct.The final step in the fluid filling process is to fill the coolant reservoir. This is done using an automated coolant filling machine. The machine dispenses the correct amount of coolant into the reservoir and checks the level to ensure it is correct.Quality Control.The fluid filling process is subject to a variety ofquality control measures. These measures include:Visual inspection: The fluid levels are visually inspected to ensure they are correct.Electronic sensors: The automated machines areequipped with electronic sensors that detect when the fluid levels are correct.Leak testing: The vehicles are leak tested to ensure that there are no leaks in the fluid systems.Safety Precautions.The fluid filling process can be hazardous if proper safety precautions are not taken. These precautions include:Wearing gloves: Gloves should be worn to protect the hands from contact with the fluids.Wearing eye protection: Eye protection should be wornto protect the eyes from splashes of fluid.Using proper ventilation: The area where the fluid filling process is carried out should be well-ventilated to prevent the accumulation of fumes.中文回答:汽车总装生产线流体加注工艺流程。

L-CNG工艺流程及主要设备

L-CNG工艺流程及主要设备

一、工艺流程

L-CNG加气工艺是将低温(-162℃~-137℃) 、低压(0.4~0.8MPa)的LNG转变成常温、高压(25MPa) 的天然气,然后将压缩天然气(CNG)经程序控制盘输送至储气设施或直接经加气机加注给汽车。

其主要设备包括:LNG储罐、LNG 高压柱塞泵、高压空温式气化器、CNG储气瓶组、加气机和程序控制盘等。

二、主要设备

LNG、L-CNG加气站,设计规模为20000Nm3/d。

主要设备包括1台60m3LNG卧式储罐、1套LNG泵撬(含1台LNG潜液泵,1台卸车(储罐)增压器,1台EAG加热器)、1套LCNG 泵撬(含2台高压柱塞泵、2台高压气化器、1台高压EAG 加热器、1台顺序控制盘)、1组储气瓶组、1台LNG加气机、2台CNG加气机。

L-CNG加气站主要设备一览表。

注汽锅炉水处理流程

AND STR

AND LD

并联支路的串联

OR STR

OR LD

并联支路的并联

以前一梯形图为例:(欧姆龙公司PLC) LD XO OR Y0 AND NOT X1 OUT Y0

一 级

10

二 级

6

8

另一组来的软水

去锅炉

水泵

4、软水反洗盐水

注汽锅炉水处理装置再生正洗流程

作用:清除残余的再生剂及再生时的生成物(CaCl2、MgCl2等).

一 级

二 级

另一组来的软水

水泵

去锅炉

一级正洗

1

9

5、一级正洗

二级正洗

一 级

二 级

另一组来的软水

PLC的应用

目前,PLC在国内外广泛应用于石油、化工、冶金、电力、机械等各个行业.其使用情况可归纳以下几点: 1)开关量的逻辑控制:这是其最基本最广泛的应用领域.目的是取代传统的继电器. 2)模拟量控制:对生产过程中许多连续变化量, PLC可通过A/D及D/A转换进行控制. 3)运动控制: PLC可对圆周或直线运动进行控制. 4)过程控制: PLC通过PID调节模块,完成对生产过程中许多参数的闭环控制. 5)数据处理

水处理流程画面显示内容见图,水处理分为A、B两组,交替工作,每一组由一级罐和二级罐组成,由PLC通过对流程中的气动阀的控制实现制水、反洗、进盐、正洗等步骤。

水处理再生

水处理再生有三种方式: 1)手动再生:手动再生时,再生的每一步都有人工控制,这时的PLC不起作用。因控制柜内有20个三向开关,第一个开关是运行方式选择开关:当此开关在最下位置时,为手动再生。此时如运行A组。则让开关A1、A2、A3处于最下位置。如再生A组。则让开关A1、A2 、A3处于中间位置。当反洗时,则让开关A4、A5处于最下位置。进盐时,则让开关A6、A8、A10处于最下位置。置换和正洗依此类推。当再生完成后,则A1–A10处于中间位置。A组待运。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

控 制 电

控 制 变

照 明

源压

器

380V/110V

备油空低 用泵压压

房机锅 炉

房

四、燃油系统

卸油罐

卸油泵

储油罐

过滤器

供油泵

蒸汽加热器

电加热器

过滤器

95H调节器 98H调节器

溢流调节器

油门

储油罐

燃油电磁阀

油枪

喷油嘴

五、引燃点火系统:

燃气

调节器

电磁阀

引火枪

点火

点火变压器

火花塞

六、燃烧系统:

燃烧器

6.3KV

跌落式保险(零克)

三相石板刀闸

隔离刀闸

200A 0.38KV

示意图

0.4KV

空气开关 400A

0.38KV

接触器

C

C

C

水 泵 1

C

C

C

水药 泵泵 2

C

380/110V

除 气 器

控 制 电

源

110V

卸卸盐照 油水泵明 泵泵

柱鼓 塞风 泵机 电电 机机

110KW 18KW

电 加 热 器

15KW

注汽工艺简介

讲解人:杜发录

目录

一、供电系统; 二、供水系统; 三、水汽系统; 四、燃油系统; 五、引燃点火系统; 六、燃烧系统; 七、雾化系统; 八、加热系统; 九、排污系统; 十、注汽工艺流程平面示意图。

一、供电系统:

6KV/0.4KV 三相变压器(油浸自冷) 配电室进线自动空气开关600A

九、排污系统:

排放池

排污泵

排污管线 罐车拉运外排

十、注汽工艺流程平面示意图

注汽 压力表

排放池

活动注汽管线

地锚

排 放 管 线

地锚

局 部 扩 容 器

高压锅炉排放阀

● ●

● 热胀补偿口

●

● 卡箍

注汽阀

蒸汽出口 高 压 注 汽 锅 炉

注汽阀

●●

卡箍

●●

●

井口补偿器JKB-YA

冲洗排放阀

总阀 套压

注汽井口

鼓风机

风道

炉堂

烟气通道

烟温烟气检测样口

七、雾化系统:

1、空气雾化

空压机(气源)

空气调节阀

空气雾化电磁阀

单向阀

2、蒸汽雾化

蒸汽分离器

截止阀

4160K压力控制器 汽水分离器

加热、吹扫

蒸汽调节器

蒸汽雾化器磁阀

单向阀

油枪 喷嘴

八、加热系统:

燃料油 (柴油)

软化水

低压锅炉

加热扫线 储油罐加温 卸油罐加温