钢铁材料中各种断口典型形貌

GCr15钢球断裂分析

2.裂纹是由内向外扩展的,表明钢球断裂起始于内部疏松缺陷部位。但钢球是在磨制过

4

程中断裂的,因此残余应力和研磨产生的相变应力是可能的应力因素。通常研磨产生的应力

过大主要出现表面裂纹,故淬火残余应力应该是该钢球断裂的主要应力因素。

3.综合上述分析,钢球中部存在大面积疏松缺陷,使钢球强度不足是导致钢球开裂的主

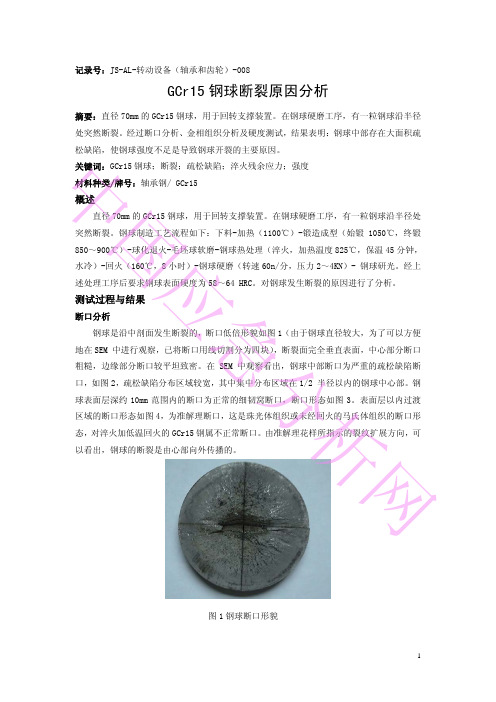

断口分析 钢球是沿中剖面发生断裂的,断口低倍形貌如图 1(由于钢球直径较大,为了可以方便

分 地在 SEM 中进行观察,已将断口用线切割分为四块),断裂面完全垂直表面,中心部分断口

粗糙,边缘部分断口较平坦致密。在 SEM 中观察看出,钢球中部断口为严重的疏松缺陷断 口,如图 2,疏松缺陷分布区域较宽,其中集中分布区域在 1/2 半径以内的钢球中心部。钢

网

图 1 钢球断口形貌

1

中 国 应 急 分 图 2 钢球心部断口微观形态 析 网

图 3 钢球表面层断口的微观形态

2

中 国 图 4 钢球 2/3 半径处的断口微观形态

断口分析表明,裂纹是由内向外扩展的,钢球断裂起始于内部的疏松缺陷,钢球中部

应 存在大面积疏松缺陷是钢球开裂的重要原因。中心层和表面层之间的过渡区为准解理断口,

应 850~900℃)-球化退火-毛坯球软磨-钢球热处理(淬火,加热温度 825℃,保温 45 分钟,

水冷)-回火(160℃,8 小时)-钢球硬磨(转速 60n/分,压力 2~4KN)- 钢球研光。经上 述处理工序后要求钢球表面硬度为 58~64 HRC。对钢球发生断裂的原因进行了分析。

急 测试过程与结果

表明钢球该部分基体组织不都是回火隐针马氏体。 金相组织

急 在垂直断裂面的方向作钢球剖面,观察钢球从心部到表面层的金相组织。可以看出,该

铸铁和低碳钢拉伸断口形状

铸铁和低碳钢拉伸断口形状1. 引言1.1 铸铁与低碳钢的基本介绍铸铁是一种以铁为主要合金元素,通常含有2-4%的碳和其他元素(如硅、锰、磷等)的合金材料。

它具有良好的铸造性能和耐磨性,广泛用于制造机床床身、汽车零部件、建筑结构等领域。

铸铁根据不同的碳含量和合金元素含量可分为灰铸铁、球墨铸铁等不同种类。

低碳钢是一种碳含量较低的钢铁材料,通常碳含量在0.04-0.30%之间。

它具有良好的可塑性、焊接性和加工性,广泛用于制造汽车零部件、管道、结构件等领域。

低碳钢的强度和硬度一般较低,但具有良好的延展性和韧性。

铸铁和低碳钢作为常见的金属材料,在工程领域有着广泛的应用。

它们的特性和性能在很大程度上决定了材料在使用过程中的表现。

对于铸铁和低碳钢的拉伸断口形状的研究,不仅可以帮助我们更好地了解材料的力学性能,还可以指导工程实践中的材料选择和设计。

在本文中,我们将探讨铸铁和低碳钢的拉伸断口形状特点,比较它们之间的异同,并讨论影响铸铁和低碳钢拉伸断口形状的因素以及工程实践中的应用。

1.2 拉伸断口形状的重要性拉伸断口形状是材料在受力作用下破裂时的外观特征,是反映材料加工性能、组织性能和力学性能的重要指标之一。

通过观察和分析材料的拉伸断口形状,可以了解材料的断裂方式、脆性或韧性,从而评价材料的强度、韧性以及其在工程应用中的适用性。

拉伸断口形状的分析可以帮助工程师和研究人员了解材料的性能特点,选择最适合的材料用于特定的工程应用。

不同的断口形状代表了材料的不同性能特点,例如粗糙的断口表明材料存在缺陷或者含有夹杂物,而平坦的断口则表明材料具有较好的韧性和强度。

对铸铁和低碳钢的拉伸断口形状进行分析对于评价材料的性能、优化材料的组织结构以及改进材料的加工工艺具有重要意义。

只有深入了解拉伸断口形状的特点和影响因素,才能更好地提高材料的质量和性能,推动材料科学领域的发展。

2. 正文2.1 铸铁的拉伸断口形状特点1. 针状断口:铸铁在拉伸过程中通常会形成细小的针状断口,这是由于铸铁中的碳微粒在应力作用下发生断裂而形成的。

材料断口分析(第2-4章)

青鱼骨花样、瓦纳线

§3、影响解理断裂的因素 1、晶体结构 bcc、hcp—易发生解理断裂 fcc——不易发生解理断裂 2、显微组织 F—断口较光滑,微观呈河流条纹或舌状花样 P—断口呈不连续片层状 M—断口呈锯齿状,出现小刻面

3、温度 T↓,易导致解理断裂

T<Tc,晶体在塑性变形前产生解理裂纹,断口呈现脆性 T>Tc,晶体先发生塑变,后产生解理,即断裂时伴随一定的塑性变形

4、加载速度 V↑,易发生解理断裂

§4、准解理断裂

与解理相比,准解理断裂的特征: ①准解理裂纹源常在准解理平面的内部形成,而解理裂纹源在解理面 边界(晶界)形成 ②准解理裂纹扩展路径比解理裂纹要不连续得多,常在局部地方形成 并局部扩展 ③准解理包含更多的撕裂 ④准解理面的位向并不如铁素体基体的解理面{100}严格对应,不 存在确定的位向关系

准解理裂纹形成机理示意图

准解理断口形貌

准解理断口形貌

第四章

发生的断裂。

沿晶断裂

1、定义:材料沿晶界(原奥氏体晶界、相界、焊合界面) 2、类型:韧性沿晶断裂(沿晶韧断) 脆性沿晶断裂(沿晶脆断)

3、产生原因

※脆性沉淀相沿晶界析出:钢中的碳化物 Al-Li合金中的δ(AlLi)相 ※晶界弱化:杂质Na、S、P等的晶界偏析 合金钢中的高温回火脆性 ※环境:SCC、氢脆、蠕变 ※热应力:焊接材料的HAZ ※晶粒粗大 !

小刻面

放射条纹

人字纹

二、微观形貌特征及形成机理

特征: 扇形花样 解理台阶(cleavage step) 河流花样(river pattern) 舌状花样(tongue pattern) 青鱼骨花样(spine pattern) 瓦纳线(wallner line)

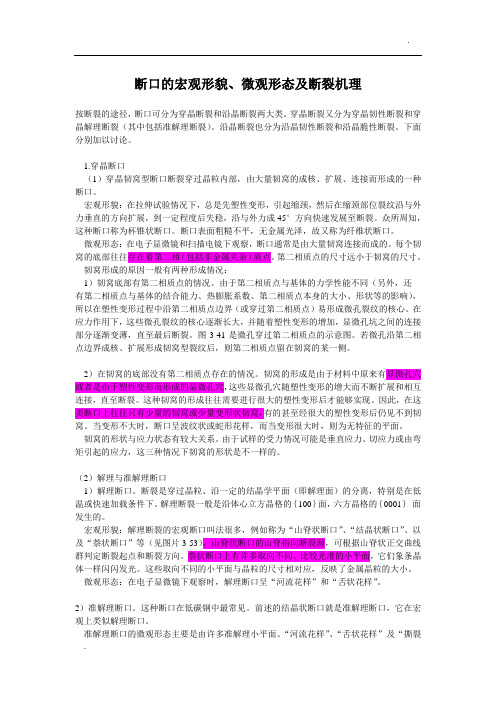

断口的宏观形貌、微观形态及断裂机理

断口的宏观形貌、微观形态及断裂机理按断裂的途径,断口可分为穿晶断裂和沿晶断裂两大类。

穿晶断裂又分为穿晶韧性断裂和穿晶解理断裂(其中包括准解理断裂)。

沿晶断裂也分为沿晶韧性断裂和沿晶脆性断裂。

下面分别加以讨论。

1.穿晶断口(1)穿晶韧窝型断口断裂穿过晶粒内部,由大量韧窝的成核、扩展、连接而形成的一种断口。

宏观形貌:在拉伸试验情况下,总是先塑性变形,引起缩颈,然后在缩颈部位裂纹沿与外力垂直的方向扩展,到一定程度后失稳,沿与外力成45°方向快速发展至断裂。

众所周知,这种断口称为杯锥状断口。

断口表面粗糙不平,无金属光泽,故又称为纤维状断口。

微观形态:在电子显微镜和扫描电镜下观察,断口通常是由大量韧窝连接而成的。

每个韧窝的底部往往存在着第二相(包括非金属夹杂)质点。

第二相质点的尺寸远小于韧窝的尺寸。

韧窝形成的原因一般有两种形成情况:1)韧窝底部有第二相质点的情况。

由于第二相质点与基体的力学性能不同(另外,还有第二相质点与基体的结合能力、热膨胀系数、第二相质点本身的大小、形状等的影响),所以在塑性变形过程中沿第二相质点边界(或穿过第二相质点)易形成微孔裂纹的核心。

在应力作用下,这些微孔裂纹的核心逐渐长大,并随着塑性变形的增加,显微孔坑之间的连接部分逐渐变薄,直至最后断裂。

图3-41是微孔穿过第二相质点的示意图。

若微孔沿第二相点边界成核、扩展形成韧窝型裂纹后,则第二相质点留在韧窝的某一侧。

2)在韧窝的底部没有第二相质点存在的情况。

韧窝的形成是由于材料中原来有显微孔穴或者是由于塑性变形而形成的显微孔穴,这些显微孔穴随塑性变形的增大而不断扩展和相互连接,直至断裂。

这种韧窝的形成往往需要进行很大的塑性变形后才能够实现。

因此,在这类断口上往往只有少量的韧窝或少量变形状韧窝,有的甚至经很大的塑性变形后仍见不到韧窝。

当变形不大时,断口呈波纹状或蛇形花样,而当变形很大时,则为无特征的平面。

韧窝的形状与应力状态有较大关系。

材料失效分析(第二至四章解理断裂和沿晶断裂)

青鱼骨花样、瓦纳线

§3、影响解理断裂的因素

1、晶体结构 bcc、hcp—易发生解理断裂 fcc——不易发生解理断裂

2、显微组织 F—断口较光滑,微观呈河流条纹或舌状花样 P—断口呈不连续片层状 M—断口呈锯齿状,出现小刻面

3、温度 T↓,易导致解理断裂

T<Tc,晶体在塑性变形前产生解理裂纹,断口呈现脆性 T>Tc,晶体先发生塑变,后产生解理,即断裂时伴随一定的塑性变形

存在确定的位向关系

准解理裂纹形成机理示意图

准解理断口形貌

准解理断口形貌

第四章 沿晶断裂

1、定义:材料沿晶界(原奥氏体晶界、相界、焊合界面) 发生的断裂。

2、类型:韧性沿晶断裂(沿晶韧断) 脆性沿晶断裂(沿晶脆断)

3、产生原因

※脆性沉淀相沿晶界析出:钢中的碳化物

Al-Li合金中的δ(AlLi)相

扭转晶界——在亚晶界出产生新的裂纹,河流激增

大角度晶界:河流不能通过,在晶界出产生新的裂纹,向外扩展 ,

形成扇形花样

大角度晶界,扇形花样

3、舌状花样

特点:形状象“舌头”,一般在钢铁材料中成组出 现。

形成机理:

解理裂纹沿着孪晶面{112}产生二次解理及局部塑性变 形撕裂的结果。在低温、高速变形时容易发生孪生变形, 也就容易出现舌状花样。

例2 晶粒过分粗大—细化晶粒处理 晶界弱化——净化晶界 环境介质——改善工作环境 热应力——退火消除

精品文档 欢迎下载

读书破万卷,下笔如有神--杜甫

瓦纳线

(二)形成机理(模型)

1、解理台阶 解理裂纹与螺位错交截形成台阶

台阶形成过程的简化图

通过二次解理或撕裂相互连接形成台阶(撕裂棱)

台阶的性质

台阶在扩展过程中会发生合并或消失(台阶高度减小) 相同方向的台阶合并后高度增加 相反方向的台阶合并后高度减小或消失 台阶高度与柏氏矢量大小、位错密度之间存在一定关系

断口分析

故障件的断口分析在形形色色的故障分析过程中,人们常会看到一些损坏零件的断口,但是人们缺乏“读懂”它的经验,不能从它的断口处判断其损坏的真正原因而贻误了战机。

这里结合整改过程中的一些实例作些介绍,希望能对您有所帮助!对于汽车常用碳素钢和合金钢而言,其常见断口有:1.韧性(塑性)断口:发生明显塑性变形的断裂统称为塑性断裂。

断口形貌为韧性(塑性)断口,断口呈暗灰色没有金属光泽看不到颗粒状形貌,断口上有相当大的延伸边缘。

2.疲劳弯曲断口:2-1 在抗拉极限范围内的疲劳弯曲断口:出现典型的疲劳裂纹源区、裂纹扩展区和瞬时断裂区特征(下面将详述)。

2-2 超过抗拉极限范围内的弯曲断口:不具有典型的疲劳断口特征,属于不正常的弯曲断裂。

其断口特征:沿弯曲方向上下呈灰褐色无金属光泽的断层;而内层呈银灰色白亮条状新断口(见图1)。

图13.典型的金属疲劳断口典型的疲劳断口定会出现疲劳裂纹源区、裂纹扩展区和瞬时断裂区三个特征。

断口具有典型的“贝壳状”或称“海滩状”。

3-1 疲劳裂纹源区:是疲劳裂纹萌生的策源地,它处于机件的表面,形状呈平坦、白亮光滑的半圆或椭圆形,这是因为疲劳裂纹的扩展过程速度缓慢,裂纹经反复挤压摩擦而形成的。

它所占有的面积较其他两个区要小很多。

疲劳裂纹大多是因受交变载荷的机件表面有缺陷;譬如裂纹、脱碳、硬伤痕、焊点等缺陷形成应力集中而引起的。

疲劳裂纹点在同一个机件上可能有多处,换句话说可能有多处疲劳裂纹源区,这需要我们去仔细解读疲劳断口。

3-2 疲劳裂纹扩展区:是形成疲劳裂纹后慢速扩展的区域。

它是判断疲劳断裂的最重要的特征区。

它以疲劳源区为中心,与裂纹扩展方向垂直呈半圆形或扇形的弧线,也称疲劳弧线呈“贝纹状”。

疲劳弧线是因机器运转时的负载变化、反复启动和停止而留下的塑性变形痕迹线。

金属材料的塑性好、工作温度高及有腐蚀介质存在时则弧线清晰。

3-3 瞬时断裂区:由于疲劳裂纹不断扩展使机件的有效断面减小,因此应力不断增加直至截面应力达到材料许用应力时,瞬时断裂便发生了。

钢材断口的分类及各种缺陷形态的识别

钢材断口的分类及各种缺陷形态的识别钢材断口的分类及各种缺陷形态的识别按照《钢材断口检验法》(GB/T1814-1979),该标准适用于结构钢,滚珠(轴承)钢,工具钢及弹簧钢的热轧、锻造、冷拉条钢和钢坯。

其它钢类要求作断口检验时可参照该标准。

1.纤维状断口纤维状断口又称韧性断口。

此类断口呈纤维状,无金属光泽,颜色发暗,看不到结晶颗粒,断口边缘常常有明显的塑性变形。

出现这种纤维状断口形貌,表明钢材具有较好的塑性和韧性。

2.结晶状断口此种断口常出现于热轧或退火的钢材中,断面平齐,呈银灰色,具有强烈的金属光泽,有明显的结晶颗粒。

此种断口说明在折断时未发生明显的塑性变形,属脆性断口。

3.层状断口其特征是:在纵向断口上,沿热加工方向呈现出无金属光泽的,凹凸不平的、层次起伏的条带,条带中伴有白亮或灰色线条。

这种缺陷类似于劈裂的木纹状。

4.白点断口白点断口上呈圆形或椭圆形的银白色亮点,斑点区域内的晶粒一般要比基体晶粒粗。

白点有时也会呈鸭嘴形裂口,其尺寸变化较大,可由几毫米到几十毫米,有时达100mm以上,白点缺陷一般分布于偏析区,白点有时也会沿加工变形方向分布。

白点缺陷是钢中氢和内应力共同作用所造成的。

它属于破坏金属连续性的缺陷。

具有白点缺陷的钢材延伸率很低,其断面收缩率和冲击韧性降低更显著。

有白点缺陷的钢件在热处理时往往容易形成淬火裂纹,有时开裂。

因此,白点缺陷在钢中是不允许存在的。

5.缩孔残余断口缩孔残余断口在纵向的轴心区,呈非结晶结构的条带和疏松带,有时其上伴有非金属夹杂物或夹渣,淬火后试样沿着条带往往有氧化色。

这种缺陷一般产生在钢锭头部的轴心区,主要由于钢锭在凝固时补缩不均或热加工时切头过少等原因所致。

它有时会在一定长度的钢材中贯穿存在。

它属于破坏金属连续性的缺陷。

6.气泡断口气泡断口的特征是:沿热加工方向呈内壁光滑、非结晶的细长条带。

气泡断口分皮下气泡断口和内部气泡断口两类。

钢中气泡主要由于钢液中气体含量过多、浇铸系统潮湿、钢锭有锈等原因所致。

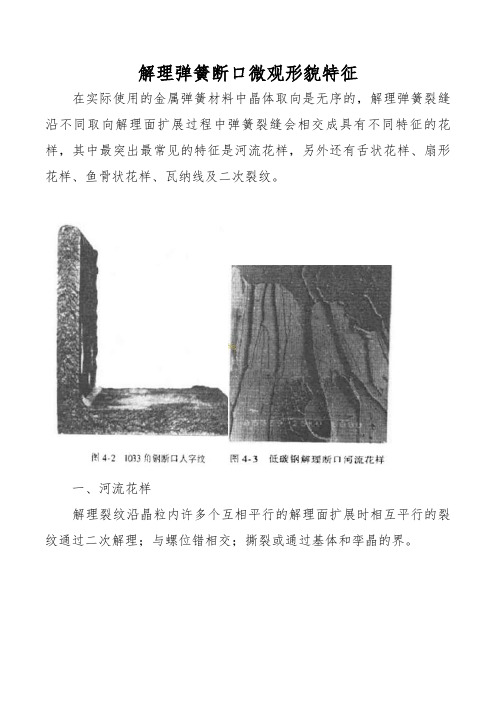

解理弹簧断口微观形貌特征

解理弹簧断口微观形貌特征在实际使用的金属弹簧材料中晶体取向是无序的,解理弹簧裂缝沿不同取向解理面扩展过程中弹簧裂缝会相交成具有不同特征的花样,其中最突出最常见的特征是河流花样,另外还有舌状花样、扇形花样、鱼骨状花样、瓦纳线及二次裂纹。

一、河流花样解理裂纹沿晶粒内许多个互相平行的解理面扩展时相互平行的裂纹通过二次解理;与螺位错相交;撕裂或通过基体和孪晶的界。

面发生开裂而相互连接,由此产生的条纹花样类似河流称为河流花样;见图4-3解理裂纹扩展过程中为减少能量的消耗,河流花样会趋于小河流合并成大河流。

根据河流的流向可以判断裂纹扩展方向及由此找出裂纹源,见图4-4。

1、解理台阶产生机制①两个不在同一个平面上的解理裂纹通过与主解理面相垂直的二次解理形成解理台阶,如图4-5,4-6,4-7所示。

②解理裂纹与螺位错相交截形成台阶。

解理裂纹与螺位错相交产生一个布氏矢量大小的台阶。

裂纹扩展过程中如与多个同号螺位错相交,矢量不断迭加,达到一定程度便产生一个能够观察到的台阶:.裂纹与异号螺位错相交,台阶就抵消或减少,见图4-8。

③解理裂纹之间产生较大的塑性变形,通过撕裂方式连接形成台阶,如图4-9,4-10,4-11所示。

实际解理断裂中二次解理与撕裂方式可能同时存在。

二次解理台阶的高度也随着裂纹扩展不断降低,也可能逐渐被撕裂代替。

④通过基体和孪晶的界面发生开裂连接形成台阶,见图4-12,4-13所示。

2、河流花样的起源及在扩展中的形态变化①加河流花样起源于有界面存在的地方:晶界、亚晶界、孪晶界,见图4-14、4-15。

②河流花样起源于夹杂物或析出相,见图4-16,4-17。

③河流花样起源于晶粒内部,这是由于解理面一与螺型位错交截所致,图4-18。

河流花样在扩展过程中遇到倾斜晶界、扭转晶界和普通大角度晶界时河流形态发生变化。

裂纹与小角度倾斜晶界相交时,河流连续地穿过晶界。

小角度倾斜晶界是由刃型位错组成。

晶界两侧晶体取向差小,两侧品体的解理面也只倾斜一个小角度。