加工中心刀柄的种类和用途

常用CNC刀具用途一览表

用来光弧面/光刀/,有效长度80

SUN刀把 类别

CNC常用刀具用途普通一机 览表

规格

机种

用途

D20R10-200L D20R10-160L

刀把

D16R8-150L D12R6-120L D10R5-120L

普通机

用来光弧面,有效长度140光拐角R11以上 用来光弧面,有效长度100光拐角R11以上

用来清角/光刀/光平面,有效长度130光拐角R17以上

用来清角/光刀,有效长度130光拐角R13以上

用来清角/光刀/光平面,有效长度100光拐角R13以上

用来清角/光刀,有效长度130光拐角R10以上

用来清角/光刀,有效长度100光拐角R10以上

普通机

用来清角/光刀,有效长度90,多数加工卡位光拐角R8.5以上 用来光弧面/光刀/开粗小工件,有效长度90

普通机与高 速机通用

用来清角/开粗,有效长度50加工拐角R6.5以上工件 用来清角/开粗,有效长度50加工拐角R5.5以上工件 用来清角/开粗,有效长度35加工拐角R4.5以上工件 用来清角/开粗,有效长度28加工拐角R3.5以上工件 用来清角/开粗,有效长度22加工拐角R3以上工件 用来清角/开粗,有效长度19加工拐角R2.5以上工件 用来清角/开粗,有效长度19加工拐角R1.6以上工件

CNC常用刀具用途一面,有效长度80加工跟部R6.5以上工件

用来光弧面,有效长度50加工跟部R5.5以上工件

用来光弧面,有效长度40加工跟部R4.5以上工件

普通机与高 速机通用

用来光弧面,有效长度35加工跟部R3.5以上工件 用来光弧面,有效长度30 光枕位,加工跟部R3.5以上工件

是一种飞刀,开粗面积较小的深腔,有效长度220,

1 数控机床常用刀柄的分类

1 数控机床常用刀柄的分类与普通加工方法相比,数控加工对刀具的刚度、精度、耐用度及动平衡性能等方面要求更为严格。

刀具的选择要注重工件的结构与工艺性分析,结合数控机床的加工能力、工件材料及工序内容等因素综合考虑。

数控加工常用刀柄主要分为钻孔刀具刀柄、镗孔刀具刀柄、铣刀类刀柄、螺纹刀具刀柄和直柄刀具类刀柄(立铣刀刀柄和弹簧夹头刀柄)。

2 数控机床常用刀柄的选择刀柄结构形式数控机床刀具刀柄的结构形式分为整体式与模块式两种。

整体式刀柄其装夹刀具的工作部分与它在机床上安装定位用的柄部是一体的。

这种刀柄对机床与零件的变换适应能力较差。

为适应零件与机床的变换,用户必须储备各种规格的刀柄,因此刀柄的利用率较低。

模块式刀具系统是一种较先进的刀具系统,其每把刀柄都可通过各种系列化的模块组装而成。

针对不同的加工零件和使用机床,采取不同的组装方案,可获得多种刀柄系列,从而提高刀柄的适应能力和利用率。

刀柄结构形式的选择应兼顾技术先进与经济合理:①对一些长期反复使用、不需要拼装的简单刀具以配备整体式刀柄为宜,使工具刚性好,价格便宜(如加工零件外轮廓用的立铣刀刀柄、弹簧夹头刀柄及钻夹头刀柄等);②在加工孔径、孔深经常变化的多品种、小批量零件时,宜选用模块式刀柄,以取代大量整体式镗刀柄,降低加工成本;③对数控机床较多尤其是机床主轴端部、换刀机械手各不相同时,宜选用模块式刀柄。

由于各机床所用的中间模块(接杆)和工作模块(装刀模块)都可通用,可大大减少设备投资,提高工具利用率。

刀柄规格数控刀具刀柄多数采用7:24 圆锥工具刀柄,并采用相应型式的拉钉拉紧结构与机床主轴相配合。

刀柄有各种规格,常用的有40 号、45 号和50 号。

目前在我国应用较为广泛的有ISO7388-1983、GB10944-1989、MAS403-1982、ANSI/ASME B5.50-1985 等,选择时应考虑刀柄规格与机床主轴、机械手相适应。

刀柄的规格数量整体式的TSG 工具系统包括20 种刀柄,其规格数量多达数百种,用户可根据所加工的典型零件的数控加工工艺来选取刀柄的品种规格,既可满足加工要求又不致造成积压。

加工中心刀柄的种类

加工中心刀柄的种类加工中心刀柄是一种用于夹持刀具的装置,其作用是将刀具固定在加工中心主轴上,确保刀具在加工过程中的稳定性和精度。

刀柄的种类繁多,不同的刀柄适用于不同的加工需求,本文将介绍常见的几种刀柄类型及其特点。

1. 刀杆式刀柄刀杆式刀柄是最常见的一种刀柄类型,其结构简单,安装方便。

刀杆式刀柄通常由刀杆和刀柄头两部分组成。

刀杆是一根圆形或六角形的杆状物,用于连接刀柄头和主轴。

刀柄头则是用于夹持刀具的部分,通常由钢制或铝制材料制成,具有较高的强度和刚性。

刀杆式刀柄适用于大多数加工场合,价格也比较实惠。

2. 面铣刀柄面铣刀柄是一种专门用于面铣切削的刀柄,其特点是刀柄头与刀杆呈90度角,用于夹持平面铣刀。

面铣刀柄通常由钢制或铝制材料制成,具有较高的刚性和稳定性,适用于高精度面铣加工。

3. 圆柱刀柄圆柱刀柄是一种用于夹持圆柱刀具的刀柄,其特点是刀柄头与刀杆呈180度直线,用于夹持铣刀、钻头等圆柱形刀具。

圆柱刀柄的结构简单,适用于大多数加工场合。

4. 锥柄刀柄锥柄刀柄是一种用于夹持锥柄刀具的刀柄,其特点是刀柄头与刀杆呈锥形,用于夹持锥形铣刀、钻头等刀具。

锥柄刀柄的夹持力较强,适用于高速加工和重负荷切削。

5. HSK刀柄HSK刀柄是一种高速刀柄,其结构与传统的刀柄不同。

HSK刀柄采用锥形接口,刀柄头与刀杆之间没有接口,刀柄头直接插入主轴中。

这种结构可以减少刀柄头和刀杆之间的摩擦,提高切削精度和切削效率。

HSK刀柄适用于高速加工和重负荷切削。

6. Capto刀柄Capto刀柄是一种由瑞典公司Sandvik Coromant开发的刀柄,其结构类似于HSK刀柄,但具有更好的刚性和稳定性。

Capto刀柄采用多点接触设计,刀柄头和主轴之间有六个接触点,可以提高夹持力和切削精度。

Capto刀柄适用于高速加工和重负荷切削。

总之,不同类型的刀柄适用于不同的加工需求。

在选择刀柄时,需要考虑切削材料、切削条件、切削精度等因素,以确保刀具的稳定性和加工效率。

加工中心常用刀具参数

加工中心常用刀具参数加工中心是一种用来进行金属材料的数控加工的机床,常用刀具参数是决定加工质量和效率的重要因素之一、以下是一些常用的加工中心刀具参数。

1.刀柄类型:加工中心常用的刀柄类型有普通刀柄、卡盘刀柄和棒料刀柄。

普通刀柄适用于一般的加工需求,卡盘刀柄适用于需要多次换刀的加工,棒料刀柄适用于棒料材料的加工。

2. 刀具直径:刀具直径是指刀具刃部的直径,常用的刀具直径有2mm、4mm、6mm等。

刀具直径的选择要根据加工件的尺寸、加工深度和加工材料的硬度等因素确定。

3.切削长度:切削长度是指刀具的刃部可以进入工件的深度。

切削长度的选择主要根据加工件的尺寸和形状来确定。

4.刀具材料:常用的刀具材料有硬质合金、高速钢和陶瓷等。

硬质合金的刀具具有较高的硬度和耐磨性,适用于加工硬度较高的材料;高速钢的刀具耐热性较好,适用于高速加工;陶瓷刀具具有良好的耐磨性和耐高温性,适用于高精度加工。

5.刀具涂层:刀具涂层可以提高刀具的耐磨性和切削性能。

常用的刀具涂层有涂层碳化物、涂层氮化物和涂层氧化物等。

不同的刀具涂层适用于不同的加工材料和加工工艺。

6.切削速度:切削速度是指刀具在切削过程中切削的线速度。

切削速度的选择要根据加工材料的硬度、刀具的材料和刀具的刃数等因素确定。

7.进给速度:进给速度是指刀具在切削过程中每分钟进给的长度。

进给速度的选择要根据加工材料的硬度、刀具的材料和加工质量要求等因素确定。

8.加工参数:加工参数是指切削深度、切削宽度和进给量等加工过程中的参数。

加工参数的选择要根据加工材料的硬度、刀具的材料和加工质量要求等因素确定。

常用刀具参数的选择要根据具体的加工要求和材料特性等因素来确定,可以通过试刀和实验等方式来确定最佳的刀具参数。

刀具参数的正确选择可以提高加工效率和加工质量,减少加工成本和损耗。

加工中心刀柄规格型号【大全】

加工中心刀柄型号内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.刀柄是机床和刀具的连接体,刀柄是影响同心度和动平衡一个关键环节,千万不能将它当成一般的部件来看待。

同心度可以决定刀具在旋转一周的情况下各切刃部分的切削量是否均匀;在主轴旋转时动不平衡将产生周期性的震动。

根据主轴锥孔分两大类按加工中心主轴装刀孔的锥度通常分为两大类:锥度为7: 24的SK通用刀柄锥度为1: 10的HSK真空刀柄▌锥度为7: 24的SK通用刀柄7:24指的是刀柄锥度为7:24,为单独的锥面定位,锥柄较长。

锥体表面同时要起两个重要作用,即刀柄相对于主轴的精确定位以及实现刀柄夹紧。

优点:不自锁,可以实现快速装卸刀具;制造刀柄只要将锥角加工到高精度即可保证连接的精度,所以刀柄成本相对较低。

缺点:在高速旋转时主轴前端锥孔会发生膨胀,膨胀量的大小随着旋转半径与转速的增大而增大,锥度连接刚度会降低,在拉杆拉力的作用下,刀柄的轴向位移也会发生改变。

每次换刀后刀柄的径向尺寸都会发生改变,存在着重复定位精度不稳定的问题。

锥度为7:24的通用刀柄通常有五种标准和规格:1. 国际标准IS0 7388/1 (简称IV或IT)2. 日本标准MAS BT(简称BT)3. 德国标准DIN 2080型(简称NT或ST)4. 美国标准ANSI/ASME(简称CAT)5. DIN 69871 型(简称JT、DIN、DAT或者DV)拉紧方式:NT型刀柄是在传统型机床上通过拉杆将刀柄拉紧,国内也称为ST;其它四种刀柄均是在加工中心上通过刀柄尾部的拉钉将刀柄拉紧。

通用性:1)目前国内使用最多的是DIN 69871型(即JT)和日本MAS BT 型两种刀柄;2)DIN 69871型的刀柄还可以安装在ANSI/ASME主轴锥孔的机床上;3)国际标准IS0 7388/1型的刀柄还可以安装在DIN 69871型、ANSI/ASME主轴锥孔的机床上,所以就通用性而言,IS0 7388/1型的刀柄是最好的。

加工中心刀柄的标准

加工中心刀柄的标准7:24的刀柄有:JT 系列刀柄(ISO、德国DIN标准、中国GB标准)BT 系列刀柄(日本MAS标准)JT-WA系列刀柄(德国VDI标准)JT-U系列刀柄(美国ANSI标准)CAT系列刀柄(美国ANSI标准-卡特彼勒)ST 系列刀柄(中国GB标准)SK 系列刀柄(德国DIN标准)分类:加工中心的主轴锥孔通常分为两大类,即锥度为7:24的通用系统和1:10的HSK真空系统。

一、锥度为7:24的通用刀柄通常有五种标准和规格:NT(传统型)简称NT或ST)DIN 69871(德国标准)(简称JT、DIN、DAT或DV)IS0 7388/1 (国际标准)(简称IV或IT)MAS BT(日本标准)(简称BT)ANSI/ASME(美国标准)(简称CAT)★NT型刀柄德国标准为DIN 2080,是在传统型机床上通过拉杆将刀柄拉紧,国内也称为ST;其它四种刀柄均是在加工中心上通过刀柄尾部的拉钉将刀柄拉紧。

目前国内使用最多的是DIN 69871型(即JT)和MAS BT 型两种刀柄。

DIN 69871型的刀柄可以安装在DIN 69871型和ANSI/ASME主轴锥孔的机床上,IS0 7388/1型的刀柄可以安装在DIN 69871型、IS0 7388/1 和ANSI/ASME主轴锥孔的机床上,所以就通用性而言,IS0 7388/1型的刀柄是最好的。

★拉钉有三个关键参数:θ角、长度l以及螺纹G关于刀柄拉钉的θ角有如下几种情况:1、MAS BT(日本标准)刀柄拉钉θ角有45°、60°和90°之分,常用的是45°和60°的;2、DIN 69871刀柄拉钉(通常称为DIN 69872-40/50)θ角只有75°一种;3、IS0 7388/1刀柄拉钉(通常称为IS0 7388/2-40/50)θ角有45°和75°之分;4、ANSI/ASME(美国标准)刀柄拉钉θ角有45°、60°和90°之分。

CNC标准刀柄及拉钉

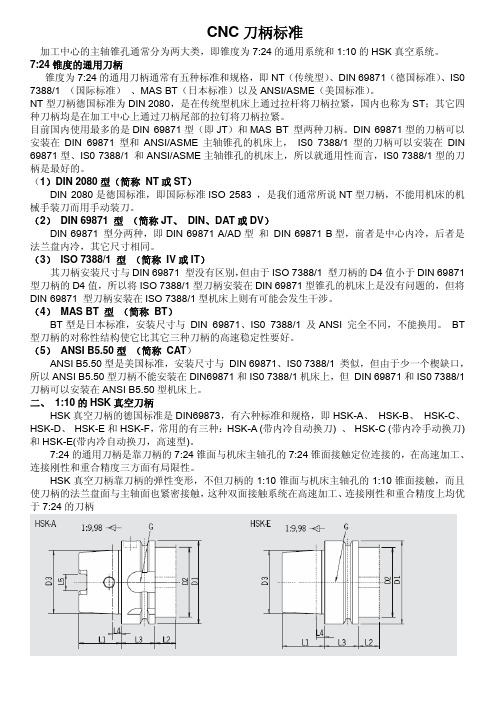

CNC刀柄标准加工中心的主轴锥孔通常分为两大类,即锥度为7:24的通用系统和1:10的HSK真空系统。

7:24锥度的通用刀柄锥度为7:24的通用刀柄通常有五种标准和规格,即NT(传统型)、DIN 69871(德国标准)、IS0 7388/1 (国际标准)、MAS BT(日本标准)以及ANSI/ASME(美国标准)。

NT型刀柄德国标准为DIN 2080,是在传统型机床上通过拉杆将刀柄拉紧,国内也称为ST;其它四种刀柄均是在加工中心上通过刀柄尾部的拉钉将刀柄拉紧。

目前国内使用最多的是DIN 69871型(即JT)和MAS BT 型两种刀柄。

DIN 69871型的刀柄可以安装在DIN 69871型和ANSI/ASME主轴锥孔的机床上, IS0 7388/1型的刀柄可以安装在DIN 69871型、IS0 7388/1 和ANSI/ASME主轴锥孔的机床上,所以就通用性而言,IS0 7388/1型的刀柄是最好的。

(1)DIN 2080型(简称 NT或ST)DIN 2080是德国标准,即国际标准ISO 2583 ,是我们通常所说NT型刀柄,不能用机床的机械手装刀而用手动装刀。

(2) DIN 69871 型(简称JT、 DIN、DAT或DV)DIN 69871 型分两种,即DIN 69871 A/AD型和DIN 69871 B型,前者是中心内冷,后者是法兰盘内冷,其它尺寸相同。

(3) ISO 7388/1 型(简称 IV或IT)其刀柄安装尺寸与DIN 69871 型没有区别,但由于ISO 7388/1 型刀柄的D4值小于DIN 69871 型刀柄的D4值,所以将ISO 7388/1型刀柄安装在DIN 69871型锥孔的机床上是没有问题的,但将DIN 69871 型刀柄安装在ISO 7388/1型机床上则有可能会发生干涉。

(4) MAS BT 型(简称 BT)BT型是日本标准,安装尺寸与 DIN 69871、IS0 7388/1 及ANSI 完全不同,不能换用。

加工中心常用刀柄的类型及使用场合

刀柄类型刀柄实物图夹头或中间模块

削平型工具刀柄无

弹簧夹头刀柄ER弹簧夹头

强力夹头刀柄KM弹簧夹头

面铣刀刀柄无

三面刃铣刀刀柄无

粗、精镗刀及丝锥夹头等侧固式刀柄

莫氏变径套

莫氏锥度刀柄

莫氏变径套

钻夹头刀柄钻夹头

丝锥夹头刀柄无

整体式刀柄粗、精镗刀头

夹持刀具备注及型号举例直柄立铣刀、球头铣刀、削平型浅孔钻BT40-XP-50

直柄立铣刀、球头铣刀、中心钻BT40-QH1-75

直柄立铣刀、球头铣刀、中心钻BT40-TXJT22-75各种面铣刀BT40-XD27-60

三面刃铣刀BT40-XS16-75

丝锥及粗、精镗刀21A.BT40.25-50锥柄钻头、铰刀BT40-M1-35

锥柄立铣刀和锥柄带内螺纹立铣刀等BT40-MW1-50

直柄钻头、铰刀BT40-Z10-45

机用丝锥BT40-G3-100

整体式粗、精镗刀BT40-TQC25-135。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

加工中心刀柄的种类和用途

刀柄是机床和刀具的连接体,刀柄是影响同心度和动平衡一个关键环节,千万不能将它当成一般的部件来看待。

同心度可以决定刀具在旋转一周的情况下各切刃部分的切削量是否均匀;在主轴旋转时动不平衡将产生周期性的震动。

今天和大家聊一聊关于加工中心刀柄的知识。

如今数控机床在工厂里得到了广泛的应用,这些机床和使用的工具来自世界各地,有着不同的型号和标准。

你知道加工中心BT 刀柄中的7:24是什么意思吗?你又知道BT、NT、JT、IT、CAT是什么标准吗?往下看↓↓一、根据主轴锥孔分两大类

按加工中心主轴装刀孔的锥度通常分为两大类:

①锥度为7:24的SK通用刀柄;

②锥度为1:10的HSK真空刀柄。

1、锥度为7:24的SK通用刀柄

7:24指的是刀柄锥度为7:24,为单独的锥面定位,锥柄较长。

锥体表面同时要起两个重要作用,即刀柄相对于主轴的精确定位以及实现刀柄夹紧。

优点:不自锁,可以实现快速装卸刀具;制造刀柄只要将锥角加工到高精度即可保证连接的精度,所以刀柄成本相对较低。

缺点:在高速旋转时主轴前端锥孔会发生膨胀,膨胀量的大小随着旋转半径与转速的增大而增大,锥度连接刚度会降低,在拉杆拉力的作用下,刀柄的轴向位移也会发生改变。

每次换刀后刀柄的径向尺寸都会发生改变,存在着重复定位精度不稳定的问题。

锥度为7:24的通用刀柄通常有五种标准和规格:

①国际标准 IS0 7388/1 (简称IV或IT);

②日本标准 MAS BT(简称BT);

③德国标准 DIN 2080型(简称 NT或ST);

④美国标准 ANSI/ASME(简称CAT);

⑤DIN 69871 型(简称JT、DIN、DAT或者DV);

拉紧方式:NT型刀柄是在传统型机床上通过拉杆将刀柄拉紧,国内也称为ST;其它四种刀柄均是在加工中心上通过刀柄尾部的拉钉将刀柄拉紧。

通用性:

①目前国内使用最多的是DIN 69871型(即JT)和日本MAS BT 型两种刀柄;

②DIN 69871型的刀柄还可以安装在ANSI/ASME主轴锥孔的机床上;

③国际标准IS0 7388/1型的刀柄还可以安装在DIN 69871型、ANSI/ASME主轴锥孔的机床上,所以就通用性而言,IS0 7388/1型的刀柄是最好的。

2、锥度为1:10的HSK真空刀柄

HSK真空刀柄靠刀柄的弹性变形,不但刀柄的1:10锥面与机床主轴孔的1:10锥面接触,而且使刀柄的法兰盘面与主轴面也紧密接触,这种双面接触系统在高速加工、连接刚性和重合精度上均优于7:24的通用刀柄。

HSK真空刀柄能够提高系统的刚性和稳定性以及在高速加工时的产品精度,并缩短刀具更换的时间,在高速加工中发挥很重要的作用,其适应机床主轴转速达到60,000转/分。

HSK工具系统正在被广泛用于航空航天、汽车、精密模具等制造工业之中。

HSK刀柄有A型、B型、C型、D型、E型、F型等多种规格,其中常用于加工中心(自动换刀)上的有A型、E型和F型。

A型和E型的最大区别:

①A型有传动槽而E型没有。

所以相对来说A型传递扭矩较大,相对可进行一些重切削。

而E型传递的扭矩就比较小,只能进行一些轻切削。

②A型刀柄上除有传动槽之外,还有手动固定孔、方向槽等,所以相对来说平衡性较差。

而E型没有,所以E型更适合于高速加工。

E型和F型的机构完全一致,它们的区别在于:同样称呼的E型和F型刀柄(比如E63和F63),F型刀柄的锥部要小一号。

也就是说E63和F63的法兰直径都是φ63,但F63的锥部尺寸只和E50的尺寸一样。

所以和E63相比,F63的转速会更快(主轴轴承小)。

二、刀柄的装刀形式

1、弹簧夹头刀柄

主要用于钻头、铣刀、丝锥等直柄刀具及工具的装夹,卡簧弹性变形量1mm,夹持范围在直径 0.5~32mm。

2、液压夹头

①锁紧螺钉:使用内六角扳手将锁紧螺钉拧紧;

②锁紧活塞:将液压媒质压入膨胀室;

③膨胀室:受液体挤压产生压力;

④薄膨胀衬套:在锁紧过程中使刀具装夹杆中心定位并均匀包络。

⑤特殊密封件:确保理想的密封和长的使用寿命。

3、加热刀柄

应用感应加热技术加热刀柄上刀具装夹部位,使它的直径会膨胀,再将冷的刀杆放入热的刀柄。

加热刀柄夹紧力大,动平衡好,适合于高速加工。

重复定位精度高,一般在2μm以内,径向跳动在5μm以内;抗污能力好,在加工中防干涉能力好。

但是,每种规格刀柄只适安装一种柄径的刀具,需配置一套加热设备。