手工焊接与返修工具

焊接常见问题分析及焊接返修问题探讨

焊接常见问题分析及焊接返修问题探讨发布时间:2021-09-10T15:28:30.770Z 来源:《基层建设》2021年第17期作者:李俊[导读] 摘要:焊接作为最常见的金属连接工艺之一,其连接质量确定着焊接工件的使用性能、力学性能等。

身份证号码:41282219800908XXXX 摘要:焊接作为最常见的金属连接工艺之一,其连接质量确定着焊接工件的使用性能、力学性能等。

但是在焊接施工作业过程中,受焊接工艺设定不合理,焊条材料以及焊接设备的影响,会出现焊接缺陷或者其他问题。

应根据缺陷类型,制定相应的返修工艺措施,继而提高焊件质量。

关键词:焊接;问题;返修工艺焊接工艺作为常见的热加工工艺,在工业制造中有着举足轻重的地位。

在实际操作中,往往因为材料、工艺以及作业环境的影响,在施焊过程中会出现各种各样的焊接缺陷。

这些缺陷会影响设备、结构、零件的强度,继而导致损害设备、零件失效等情况。

因此在焊接作业过程中,要及时发现焊接缺陷或者问题,继而根据缺陷的情况,提出相应的解决办法。

一、焊接常见问题概述焊接常见问题从施工质量角度来称为焊接缺陷,焊接缺陷可以分为制造过程缺陷和使用时缺陷,制造过程缺陷常见裂纹、孔穴、夹渣、凹陷、熔接不足或渗透不足等。

使用时产生的缺陷通常是指焊接热循环损伤到焊道或邻近的热影响区,造成焊件性质劣于母材。

常见的制造过程缺陷又可以分为:外部缺陷和内部缺陷,外部缺陷有焊瘤、咬边、夹渣以及表面气孔等问题;内部缺陷有未焊透、内部气孔以及内部裂纹等缺陷。

根据GB6417规定,可以将缺陷归纳为裂纹、孔穴、固体夹杂、未熔合和未焊透、形状缺陷以及其他缺陷六大类。

影响焊接质量的因素多种多样,主要有母材和焊条的质量、焊接后热处理质量、焊接设备性能、工艺参数指定、工艺规程、焊接技术以及作业环境等。

因此在后期的返修中不仅仅要考虑焊接缺陷类型,还需要考虑产生该种缺陷的因素,继而提出更加合理的返修工艺。

二、焊接返修工艺研究2.1焊接缩孔缺陷的处理以及返修工艺焊接缩孔缺陷产生的主要原因有两种,第一种是晶间缩孔,焊缝金属在冷却过程枝晶间形成拉长缩孔,大多垂直于焊缝表面,经常出现在焊接轴上或附近;另一种是电弧坑缩孔,主要是由于焊接到收尾处未将弧坑填满,未对焊接熔池进行缓慢冷却而形成缩孔,缩孔分表面和穿透性两种,后者危害最大。

手工焊接要求和验收标准

WORD格式可编辑手工焊接要求及验收标准1.前言本要求针按照以下标准要求,并针对手工焊接而制定的。

2.参照标准标准参照国标 GB/T19247.1-2003 印制板组装第一部分、国军标 GJB3243-1998 电子元器件表面安装要求、IPC610F、航天标准 QJ165b-2014 航天电子电器安装通用要求、防静电标准 S20.20 及 GJB3007-2009 等执行。

3.焊接工具所用工具焊台型号:xxxx,热风枪型号:xxxx。

4.焊接材料SAC305 焊丝;直径 0.5mm、0.8mm。

5.焊接的基本要求5.1工作环境的要求(1)室内环境要求手工焊接的工作主要在焊接工作室内完成,对焊接工作室区域要求严格执行 5S 标准,包括•整理•整顿•清扫•清洁•修养。

工作台面的要求工作台及其周围应该始终保持干净与整洁,照明良好,任何灰尘、油纸、焊锡泼溅物、绝缘物碎屑及其他碎片应随时清理干净。

经常使用抹布或刷子做整理、清扫、清洁,以免弄脏或弄伤你的手,以上所有物品都可能污染你所操作的组件。

(2)排烟系统的要求焊接时产生的烟雾是另一个安全隐患,排烟系统将焊料融化时产生的焊剂烟雾废气除去。

(3)电源电压要求电源电压和功率的要求符合设备要求,电压要稳定,要求单相 AC220V(220±10%,50/60HZ),三相 AC380V(220±10%,50/60HZ),如果达不到要求,需配置稳压电源,电源的功率要大于功耗的一倍以上。

电源:小于 0.5 伏的电压和尖峰是可接受的烙铁、吸锡器、测试仪器和其它设备不能产生大于 0.3 伏的尖峰电压5.2设备要求操作前,工具和设备须经过测试,避免对电气元件损伤。

5.3手工操作者要求任何一个不良焊点导致整个电子系统的失效。

要保证每一个焊点完整性,必须严格按照IPC-610E 第三章第 3 节操作要求执行。

5.4静电要求5.4.1静电环境要求(1)工作场地张贴 ESD 标志,元器件包装上张贴标签;(2)防静电桌(3)准备物品图 1 防静电标识图2防静电桌准备防静电箱、粉色聚乙烯包装袋、铝箔防静电袋、离子发生器,防静电地板、防静电指环或手套、防静电的 PCB 搁架、印制板套件。

手工焊接要求及验收标准

⼿⼯焊接要求及验收标准⼿⼯焊接要求及验收标准1.前⾔本要求针按照以下标准要求,并针对⼿⼯焊接⽽制定的。

2.参照标准标准参照国标GB/T19247.1-2003 印制板组装第⼀部分、国军标GJB3243-1998 电⼦元器件表⾯安装要求、IPC610F、航天标准QJ165b-2014 航天电⼦电器安装通⽤要求、防静电标准S20.20 及GJB3007-2009 等执⾏。

3.焊接⼯具所⽤⼯具焊台型号:xxxx,热风枪型号:xxxx。

4.焊接材料SAC305 焊丝;直径0.5mm、0.8mm。

5.焊接的基本要求5.1⼯作环境的要求(1)室内环境要求●⼿⼯焊接的⼯作主要在焊接⼯作室内完成,对焊接⼯作室区域要求严格执⾏5S 标准,包括?整理?整顿?清扫?清洁?修养。

●⼯作台⾯的要求⼯作台及其周围应该始终保持⼲净与整洁,照明良好,任何灰尘、油纸、焊锡泼溅物、绝缘物碎屑及其他碎⽚应随时清理⼲净。

经常使⽤抹布或刷⼦做整理、清扫、清洁,以免弄脏或弄伤你的⼿,以上所有物品都可能污染你所操作的组件。

(2)排烟系统的要求●焊接时产⽣的烟雾是另⼀个安全隐患,排烟系统将焊料融化时产⽣的焊剂烟雾废⽓除去。

(3)电源电压要求电源电压和功率的要求符合设备要求,电压要稳定,要求单相AC220V(220±10%,50/60HZ),三相AC380V(220±10%,50/60HZ),如果达不到要求,需配置稳压电源,电源的功率要⼤于功耗的⼀倍以上。

电源:⼩于0.5 伏的电压和尖峰是可接受的●烙铁、吸锡器、测试仪器和其它设备不能产⽣⼤于0.3 伏的尖峰电压5.2设备要求●操作前,⼯具和设备须经过测试,避免对电⽓元件损伤。

5.3⼿⼯操作者要求任何⼀个不良焊点导致整个电⼦系统的失效。

要保证每⼀个焊点完整性,必须严格按照IPC-610E 第三章第3 节操作要求执⾏。

5.4静电要求5.4.1静电环境要求(1)⼯作场地张贴ESD 标志,元器件包装上张贴标签;(2)防静电桌(3)准备物品图 1 防静电标识图2防静电桌准备防静电箱、粉⾊聚⼄烯包装袋、铝箔防静电袋、离⼦发⽣器,防静电地板、防静电指环或⼿套、防静电的PCB 搁架、印制板套件。

SMT零件手工置件与维修要求(特殊零件)

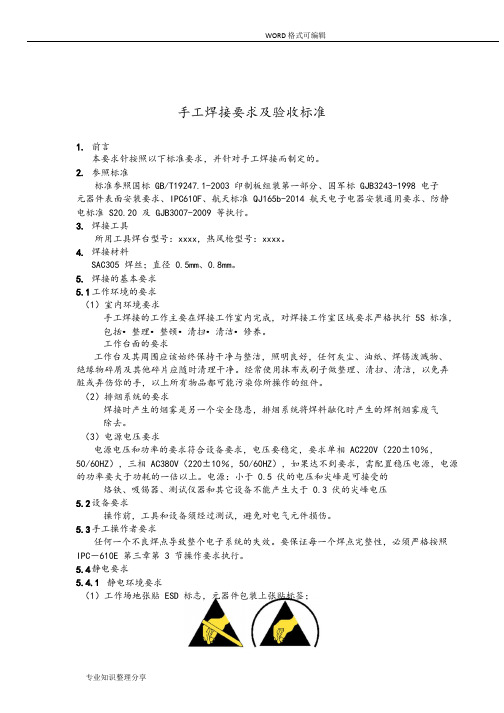

有鉛HSF集成電路 I C 允许允许1)确认本体碑文2)确认PIN共面性 3)PIN 脚无弯曲1)标准样件2)IC原料盘中实物对比/1)确认IC方向2)零件碑文3)零件贴片位置精确度1)标准样件(可使用检验合格的首件产品代替)1)确认零件料号2)确认PIN 脚无弯曲3)确认碑文320±20℃360±20℃3~5S 刀口烙鐵型號:200-SK≦2次烙鐵/熱風槍1)确认IC方向2)零件碑文3)零件贴片位置精确度清潔電解電容E/C 允许允许1)确认本体碑文1)标准样件2)原料盘中实物对比3)BOM中零件规格描述/1)确认零件贴片方向2)零件碑文3)零件贴片位置精度1)标准样件1)确认零件料号、规格 2)确认料件本体是否有破损3)确认碑文是否正确320±20℃360±20℃3~5S圓頭烙鐵型號:900M-T-B≦2次烙鐵/熱風槍1)确认零件贴片方向2)零件碑文3)零件贴片位置精度清潔發光二極體LED不建议,慎重选用禁止1)禁止使用抛料2)仅限原包装中取料1)标准样件2)原料盘中实物对比手置前,需测量LED发光颜色1)确认零件贴片方向2)确认发光颜色3)零件贴片位置精度1)标准样件1)确认零件料号2)确认等级与颜色是否正确320±20℃360±20℃3~5S圓頭烙鐵型號:900M-T-B 僅修1次烙鐵/鐵板燒1)确认零件贴片方向2)确认发光颜色3)零件贴片位禁止清洁開 關SW允许允许1)零件无脏污,状态完好,无异物污染1)标准样件2)原料盘中实物对比/1)零件贴片位置精度2)确认零件方向1)标准样件1)确认零件料号2)确认零件本体是否有破损及PIN是否平整320±20℃360±20℃3~5S 圓頭烙鐵型號:900M-T-B 僅修1次烙鐵/鐵板燒(禁止使用热风枪)1)零件贴片位置精度2)确认零件方向禁止清洁連接器CONN允许允许1)零件无脏污,状态完好,无异物污染2)PIN 共面性1)标准样件2)原料盘中实物对比/1)零件贴片位置精度1)标准样件1)确认零件料号 2)确认零件本体是否有破损及PIN是否平整320±20℃360±20℃3~5S 圓頭烙鐵型號:900M-T-B僅修1次烙鐵/鐵板燒(禁止使用热风枪)1)零件贴片位置精度禁止清洁排插允许允许1)零件PIN无弯曲2)零件无脏污,状态完好1)标准样件3)原料盘中实物对比注意排插边缘碳膜是否有残留脏污1)确认零件PIN是否与板面平整2)标准样件1)确认零件料号2)确认零件本体是否有破损及PIN是否平整320±20℃360±20℃3~5S //僅修1次小锡炉1)确认零件PIN 是否与板面平整清洁電晶體TR允许允许1)确认本体碑文2)确认PIN共面性1)标准样件2)原料盘中实物对比/1)零件贴片位置精确度2)零件碑文1)标准样件1)确认零件料号、规格 2)确认零件本体是否有破损、PIN 是否平整 3)确认碑文320±20℃360±20℃3~5S刀口烙鐵型號:200-SK ≦2次烙鐵/熱風槍1)零件贴片位置精确度2)零件碑文清潔二極體 D允许允许1)确认本体碑文1)标准样件2)原料盘中实物对比3)BOM中零件规格描述/1)确认零件贴片方向2)零件碑文3)零件贴片位置精度1)标准样件1)确认零件料号、规格 2)确认零件本体是否有破损、PIN 是否平整 3)确认碑文320±20℃360±20℃3~5S 刀口烙鐵型號:200-SK ≦2次烙鐵/熱風槍1)确认零件贴片方向2)零件碑文3)零件贴片位置精度清潔電 容C允许禁止1)需测量零件容值1)标准样件手置前,需实测零件容值1)零件贴片位置精度1)标准样件1)确认零件料号、容值 2)确认零件本体是否有破损320±20℃360±20℃3~5S 圓頭烙鐵型號:900M-T-B ≦2次烙鐵/熱風槍1)零件贴片位置精度清潔電 阻R允许禁止1)确认本体碑文2)无碑文元件,需测量零件阻值(此时,禁止使用抛料)3)非原包装中取料,无碑文1)标准样件2)原料盘中实物对比无碑文件无件,手置前,需实测零件阻值1)零件贴片位置精度2)零件碑文1)标准样件1)确认零件料号、规格 2)确认料件本体是否有破损3)确认碑文320±20℃360±20℃3~5S 圓頭烙鐵型號:900M-T-B≦2次烙鐵/熱風槍1)零件贴片位置精度2)零件碑文清潔清潔要求焊接時間(S/點)烙鐵頭選用烙鐵頭示圖返工頻率返工工具選用维修后确认事项手置前确认方式参照标准特别事项置件后确认方式参照标准维修前确认事项苏州市伟杰电子有限公司贴片零件手置与返修要求零件类型手工置件要求返修要求烙鐵溫度元件類型示圖是否允许手工置 件抛料是否允许使用。

简述THT生产流程及使用的设备

简述THT生产流程及使用的设备1. THT生产流程概述THT(Through-Hole Technology)是指通过基板上的孔洞与元器件引脚之间进行焊接的一种电子组装技术。

与表面贴装技术相比,THT技术具有较高的可靠性和耐高温性能,特别适用于大功率电子设备和高频电路等工业应用。

THT生产流程主要包括以下几个步骤:1.元器件准备:准备所需的电气元件,包括电阻、电容、二极管、晶体管等。

2.基板准备:选用合适的基板,并进行初步加工,如去除表面污垢、涂覆阻焊膜等。

3.贴片:将电气元件通过自动或手工方式精确地贴在基板上的预定位置上。

4.焊接:通过波峰焊、浸泡焊或手工焊接等工艺,将贴片的引脚与基板上的孔进行焊接。

5.检测与修复:使用自动或手工方式检测焊接质量,并对焊接不良的元器件进行修复或更换。

6.清洗与防锈:清洗基板以去除焊接残留物,并进行防锈处理。

7.测试与调试:对焊接完成的电路板进行功能测试和参数调试,以确保其正常运行。

2. 使用的设备在THT生产过程中,需要使用一些特定的设备来完成各个步骤。

以下是常见的THT生产流程中常用的设备:2.1 元器件贴片设备•自动贴片机:用于自动将元器件从供料器上取下,并精确地贴在基板上的预定位置上。

•手工贴片架:适用于小规模生产或需要特殊操作的环境,操作人员可手工将元器件贴在基板上。

2.2 焊接设备•波峰焊接机:通过控制波峰高度和温度,将基板经过预热后浸入焊锡波峰中,实现引脚与孔的焊接。

•浸泡焊接机:将整个基板浸入焊锡浴中,通过涂覆在基板上的焊锡膏或焊锡垫片实现焊接。

•手工焊接台:适用于小规模生产或特殊焊接要求,操作人员通过手工方式进行焊接。

2.3 检测与修复设备•焊接质量检测器:用于检测焊接后的元器件质量,如焊接接触良好、引脚与孔匹配等。

•返修工具:包括烙铁、吸锡器等工具,用于修复焊接不良的元器件。

2.4 清洗与防锈设备•清洗机:用于清洗基板上的焊锡残留物和污垢,确保电路板的清洁。

手工焊接要求及验收标准

1.前言手工焊接要求及验收标准本要求针按照以下标准要求,并针对手工焊接而制定的。

2.参照标准标准参照国标GB/T19247.1-2003 印制板组装第一部分、国军标GJB3243-1998 电子元器件表面安装要求、IPC610F、航天标准QJ165b-2014 航天电子电器安装通用要求、防静电标准S20.20 及GJB3007-2009 等执行。

3.焊接工具所用工具焊台型号:xxxx,热风枪型号:xxxx。

4.焊接材料SAC305 焊丝;直径0.5mm、0.8mm。

5.焊接的基本要求5.1工作环境的要求(1)室内环境要求● 手工焊接的工作主要在焊接工作室内完成,对焊接工作室区域要求严格执行5S 标准,包括•整理•整顿•清扫•清洁•修养。

● 工作台面的要求工作台及其周围应该始终保持干净与整洁,照明良好,任何灰尘、油纸、焊锡泼溅物、绝缘物碎屑及其他碎片应随时清理干净。

经常使用抹布或刷子做整理、清扫、清洁,以免弄脏或弄伤你的手,以上所有物品都可能污染你所操作的组件。

(2)排烟系统的要求● 焊接时产生的烟雾是另一个安全隐患,排烟系统将焊料融化时产生的焊剂烟雾废气除去。

(3)电源电压要求电源电压和功率的要求符合设备要求,电压要稳定,要求单相AC220V(220±10%,50/60HZ),三相AC380V(220±10%,50/60HZ),如果达不到要求,需配置稳压电源,电源的功率要大于功耗的一倍以上。

电源:小于0.5 伏的电压和尖峰是可接受的● 烙铁、吸锡器、测试仪器和其它设备不能产生大于0.3 伏的尖峰电压5.2设备要求● 操作前,工具和设备须经过测试,避免对电气元件损伤。

5.3手工操作者要求任何一个不良焊点导致整个电子系统的失效。

要保证每一个焊点完整性,必须严格按照IPC-610E 第三章第3 节操作要求执行。

5.4静电要求5.4.1静电环境要求(1)工作场地张贴ESD 标志,元器件包装上张贴标签;(2)防静电桌(3)准备物品图 1 防静电标识图 2 防静电桌准备防静电箱、粉色聚乙烯包装袋、铝箔防静电袋、离子发生器,防静电地板、防静 电指环或手套、防静电的 PCB 搁架、印制板套件。

无铅板级组装工艺规范

******有限公司工作指令文件修改记录表保存期限:新版发行后1个月第 2 页,共 10 页表1 回流焊接工艺设置窗口表最低回流峰值温度 230℃ 焊点最高峰值温度 250℃ 推荐的焊点峰值温度 230℃ to 240℃ 液态线(217°C )以上时间30~90 秒均温区要求 ≥20SEC between 165℃and217℃≤60SEC预热温升要求<160℃≤2℃/SEC 峰值温升要求 1~3°C /per second回流炉温区数量≥7,推荐10,我司目前基本上为8温区炉图1 无铅回流焊接曲线示意图二、 插件工序无铅工艺在该工序无特殊要求。

三、 波峰焊接工序3.1 辅料无铅波峰焊的合金锡条和焊料成分和纯度要求:对于无铅Sn96.5Ag3.0Cu0.5合金,纯度是指除Sn 、Ag 、Cu 以外的其它元素占总焊料的重量百分比,在使用过程主要控制的是Pb 和Cu 的含量要****** 有 限 公 司 工 作 指 令 文 件第 7 页,共 10 页0:开始A :PCBA 是否超过存储期限制B :PCBA 烘烤处理由于潮敏器件的烘烤要求相对PCB 烘烤要求严格,因此PCBA 烘烤可以参照潮敏器件烘烤要求,同时需要兼顾考虑PCB 及PCBA 上其它器件的耐热性。

如果潮敏器件厂家提供了低温烘烤参数,参照厂家要求进行PCBA 烘烤,如果未提供,则推荐PCBA 烘烤参数如下:MSD 封装体厚度 潮湿敏感等级(MSL ) 烘烤(90℃,RH ≤5%) 烘烤(45℃)≤1.4mm 2、2a 、3、4、5 24小时 RH ≤5%条件下168小时 5a48小时 ≤2.0mm2、2a 、3、4、5 48小时 5a96小时≤4.5mm 2a 、3、4、5、5a 120小时注:采用温度较高的烘烤温度时必须确认PCBA 上所有器件是否能够承受此温度,如果不能承受(主要是插装器件),需要拆下后再进行PCBA 的烘烤。

片式元器件高可靠性手工焊接

片式元件高可靠性手工焊接中电天奥子集团第10研究所陈正浩一.片式元件手工焊接在PCBA组装工艺中的定义及定位1.片式元器件手工焊接在PCBA组装工艺中的定义这里指的PCBA手工焊接,是指以智能型电烙铁、拆消静电吸锡枪及维修工作站为主要焊接/返修工具,对界定范围内的电子元器件进行PCBA高可靠组装、焊接和返修的装联技术。

2.片式元器件手工焊接在PCBA组装工艺中的定位在高可靠性电子设备PCBA的焊接方式中,片式元器件的手工焊接主要起什么作用?是作为主要焊接手段还是辅助焊接手段,需要给出一个定位。

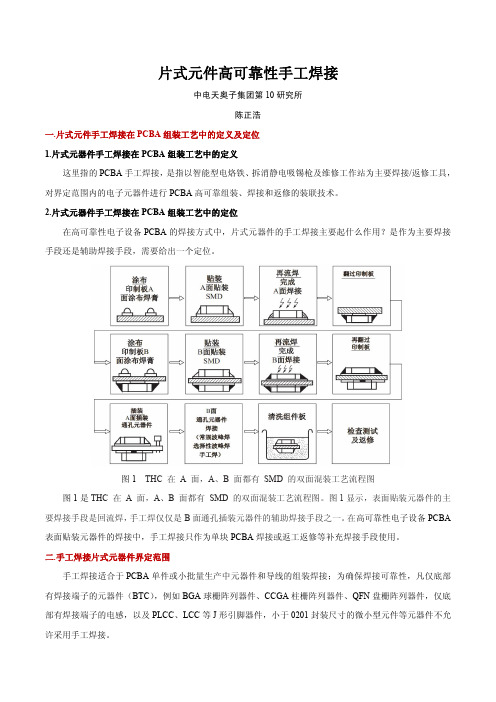

图1THC在A面,A、B面都有SMD的双面混装工艺流程图图1是THC在A面,A、B面都有SMD的双面混装工艺流程图。

图1显示,表面贴装元器件的主要焊接手段是回流焊,手工焊仅仅是B面通孔插装元器件的辅助焊接手段之一。

在高可靠性电子设备PCBA 表面贴装元器件的焊接中,手工焊接只作为单块PCBA焊接或返工返修等补充焊接手段使用。

二.手工焊接片式元器件界定范围手工焊接适合于PCBA单件或小批量生产中元器件和导线的组装焊接;为确保焊接可靠性,凡仅底部有焊接端子的元器件(BTC),例如BGA球栅阵列器件、CCGA柱栅阵列器件、QFN盘栅阵列器件,仅底部有焊接端子的电感,以及PLCC、LCC等J形引脚器件,小于0201封装尺寸的微小型元件等元器件不允许采用手工焊接。

图2PLCC、LCC等J形引脚器件不推荐手工焊接的原因三.片式元器件手工焊接基本要求1.Q/RJ557把“表贴片状瓷介电容手工焊接时未预热直接焊接”作为禁用工艺以及QJ3086A把“采用手工焊接时,在焊接前对片式瓷介电容器、玻璃封装器件等易受热冲击损坏的元器件进行预烘处理”作为高可靠焊接的元器件预处理,其根本原因是由于国产片状瓷介电容器的耐焊接热性能太差的一种工艺质量控制手段,在焊接前对片式瓷介电容器进行预烘处理可以起到手工焊接高温冲击的缓冲作用,其机理与波峰焊的预热阶段和回流焊的温度曲线的温升阶段是相同的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

手工焊接与返修工具 Document number【AA80KGB-AA98YT-AAT8CB-2A6UT-A18GG】

手工焊接与返修工具

本文介绍,在返修工艺中,必须小心,不要将印刷电路板过热;否则电镀通孔和焊盘都容易损伤。

手工焊接与返修是要求杰出的操作员技术和良好工具的工艺步骤;一个经验不足的操作员可能会产生可靠性的恶梦。

当配备足够的工具和培训时,操作员应该能够创作可靠的焊接点。

表面贴装手工焊接有时比通孔(through-hole)焊接更具挑战性,因为更小的引脚间距和更高的引脚数。

返修工艺中,必须小心,不要将印刷电路板过热;否则电镀通孔和焊盘都容易损伤。

本文将回顾接触焊接与加热气体焊接,这两种最常见的手工焊接。

接触焊接

接触焊接是在加热的烙铁嘴(tip)或环(collar)直接接触焊接点时完成的。

烙铁嘴或环安装在焊接工具上。

焊接嘴用来加热单个的焊接点,而焊接环用来同时加热多个焊接点。

对单嘴焊接工具和焊接嘴,有多种的设计结构。

对烙铁环形式的焊接嘴也有多种设计结构。

有两或四面的离散环,主要用于组件拆除。

环的设计主要用于多脚组件,如集成电路((IC);可是,它们也可用来拆卸矩形和圆柱形的组件。

烙铁环对取下已经用胶粘结的组件非常有用。

在焊锡熔化后,烙铁环可拧动组件,打破胶的连接。

四边组件,如塑料引脚芯片载体(PLCC),产生一个问题,因为烙铁环很难同时接触所有的引脚。

如果烙铁环不接触所有引脚,则不会发生热传导,这意味着一些焊点不熔化。

特别是在J型引脚组件上,所有引脚可能不在同一个参考平面上,这使得烙铁环不可能同时接触所有的引脚。

这种情况可能是灾难性的,因为还焊接在引脚上的焊盘在操作员取下组件时将从PCB拉出来。

焊接嘴与环要求经常预防性的维护。

它们需要清洁,有时要上锡。

可能要求经常更换,特别是在使用小烙铁嘴时。

接触焊接系统

接触焊接系统可分类为从低价格到高价格,通常限制或控制温度。

选择取决于应用。

例如,表面贴装应用通常比通孔应用要求更少的热量。

恒温系统,提供连续、恒定的输出,持续地传送热量。

对于表面贴装应用,这些系统应该在335~365°C温度范围内运行。

限制温度系统,具有帮助保持该系统温度在一个最佳范围的温度限制能力。

这些系统不连续地传送热量,这防止过热,但加热恢复可能慢。

这可能引

起操作员设定比所希望更高的温度,加快焊接。

对表面贴装应用的操作温度范围是285~315°C。

控制温度系统,提供高输出能力。

这些系统,象温度限制系统一样,不连续地传送热量。

响应时机和温度控制比限制温度系统要优越。

对表面贴装应用的操作温度范围是285~315°C。

这些系统也提供更好的偏差能力,通常是10°C。

与接触焊接系统有关的特性包括:

在多数情况中,接触焊接是补焊(touch-up)以及组件取下与更换的最容

易和成本最低的方法。

用胶附着的组件可容易地用焊接环取下。

接触焊接设备成本相对低,容易买到。

与接触焊接系统有关的问题包括:

没有限制烙铁嘴或环的系统容易温度冲击,将烙铁嘴或环的温度提升到

所希望的范围之上。

烙铁环必须直接接触焊接点和引脚,到达效率。

温度冲击可能损伤陶瓷组件,特别是多层电容。

加热气体(热风)焊接

热风焊接通过用喷嘴把加热的空气或惰性气体,如氮气,指向焊接点和引脚来完成。

热风设备选项包括从简单的手持式单元加热单个位置,到复杂的自动单元设计来加热多个位置。

手持式系统取下和更换矩形、圆柱形和其它小型组件。

自动系统取下合更换复杂组件,诸如密脚和面积排列组件。

热风系统避免用接触焊接系统可能发生的局部热应力,这使它成为在均匀加热是关键的应用中的首选。

热风温度范围一般是300~400°C。

熔化焊锡所要求的时间取决于热风量。

较大的组件在可取下或更换之前,可能要求超过60秒的加热。

喷嘴设计很重要;喷嘴必须将热风指向焊接点,有时要避开组件身体。

喷嘴可能复杂和昂贵。

充分的预防维护是必要的;喷嘴必须定期清洁和适当储存,防止损坏。

热风系统有关的特性包括:

热风作为传热媒介的低效率,减少由于缓慢的加热率产生的热冲击。

这

是对某些组件的一个优点,如陶瓷电容。

使用热风作为传热媒介,消除直接烙铁嘴接触的必要。

温度和加热率是可控制、可重复和可预测的。

热风系统有关的问题包括:

热风焊接设备价格范围从中至高。

自动系统相当复杂,要求高技术水平的操作。

助焊剂与焊锡

助焊剂可以用小瓶来滴,可使用密封的或可重复充满的助焊剂笔。

经常,操作员使用太多的助焊剂。

我宁愿使用助焊剂笔,因为它们限制使用的助焊剂量。

我也宁愿使用带助焊剂芯的焊锡,含有助焊剂和焊锡合金。

当使用带助焊剂芯的焊锡和液体助焊剂时,保证助焊剂相互兼容。

表面贴装焊接通常要求较小直径的锡线,典型的在0.50~0.75mm范围。

通孔焊接通常要求较大直径的锡线,范围在1.20~1.50mm。

锡膏(solder paste)也可以用注射器来滴,虽然许多手工焊接方法加热锡膏太快,造成溅锡和锡球。

助焊剂胶,而不是锡膏,对更换面积排列组件是非常有用的。