专题论述重载齿轮变位系数的选择

变位齿轮机构选择变位系数的简易线图法简介

209 变位齿轮机构选择变位系数的简易线图法简介如附图1.11所示,该图分为左、右两部分,右边线图的横坐标为两齿轮的齿数和z ∑,纵坐标为变位系数和x ∑。

阴影线内的区域为许用区,许用区内的各射线为同一啮合角(如18°、19°、20°、…24°、25°)时x ∑与z ∑的函数线。

左边线图的横坐标为x 1(x 1取为由坐标原点O 向左为正值),纵坐标仍为x ∑。

用该线图选取变位系数时,先按齿数和z ∑及啮合角α′等在右边的许用区选取合适的变位系数和x ∑,然后按左边的线图,根据x ∑及齿数比i =z 2/z 1,即可确定x 1,x 2= x ∑- x 1。

举例说明如下:例1:已知某机床变速箱中的一对齿轮,z 1=21,z 2=33, α=20°,h *a =1,m =2.5mm ,实际中心距a ′=70mm 。

试确定变位系数x 1,x 2。

解:1)根据中心距a ′求啮合角α′90613.020cos )3321(7025.2cos )(2cos 21=︒+⨯=+'='αααz z m 5212590613.0arccos '''︒=='∴α 2)确定总变位系数和x ∑在附图1.11中,从0点按52125'''︒='α作射线,与z ∑=21+33=54处向上引的垂线相交于A 1点,A 1点的纵坐标值即为所求的x ∑,x ∑=1.125,又A 1点在许用区内,故可用。

3)确定变位系数x 1,x 2根据齿数比i =z 2/z 1=33/21=1.57,故应按界限图左侧的斜线②分配变位系数。

自A 1点作水平线与斜线②相交于C 1点,C 1点的横坐标即为所求的x 1值。

图中x 1=0.55,故x 2= x ∑- x 1=1.125-0.55=0.575。

例2:一对齿轮的齿数z 1=17,z 2=100, α=20°,h *a =1,要求尽可能地提高接触强度,试选择变位系数x 1,x 2。

MG400930-WD型电牵引采煤机截割部设计

摘要摘要:本文完成了MG400/930一WD电牵引采煤机的整机外形的布局设计,介绍了采煤机的类型和工作原理,以及目前国内采煤机的现状和发展趋势,从左摇臂、左牵引部、左行走部、左电器控制箱、右电器控制箱、右行走箱、右牵引部、右摇臂的具体布局到各次的特点都有所涉及;重点完成了采煤机摇臂的设计计算,包括摇臂壳体以及壳体内一轴、第一级惰轮组、二轴、第二级惰轮组、第三级惰轮组、中心轮组、第一级行星减速器、第二级行星减速器几乎所有零部件的装配关系,各轴的转速计算,功率的传递计算,第一级圆柱直齿齿轮减速器的设计计算,第二级圆柱直齿齿轮减速器的设计计算,第一级行星减速器的设计计算,第二级行星减速器的设计计算,各轴的设计以及校核,所有轴承支撑处轴承的选择校核、花键连接处花键的选用以及校核。

关键词:采煤机;电牵引;摇臂;行星轮减速器ABSTRACTAbstract:This paper completed a MG400/930 WD Electric Traction Shearer of equipment configuration for the layout .Shearer introduced the type and principle,and the current domestic Shearer's current situation and development trend .From The left arm、left traction Department、the Department of left running,、the electrical control box on the left and right electrical control box,、dextral box、and the right of traction 、right arm to the specific layout of the features have been covered,shearer will focus on completing the design of the Rocker which including Shell and Shell within one axis,、the first-round group inert、two-axis,、the second-round group inert、the third-round group inert,、the center round group、first-class planetary reducer,、and the second-stage planetary reducer almost all parts of the assembly.The shaft speed and power transmission are calculated importont .First-class Spur Gear reducer design calculation, the second-straight cylindrical gear reducer design, first-class planetary reducer design calculation, the second-stage planetary reducer design, the design of the shaft and Verification, Bearing all the support bearings choice Department Verification, Key spent connecting Department spent Key Selection and Verification.Keywords:seam;shearer;electrical haulage;Rocker ;Planetary gear reducer目录一般设计部分1 综述 (1)1.1对设计题目的分析 (5)1.1.1 设计思路的提出 (5)1.1.2设计蓝图 (5)1.1.3选取采煤机的摇臂完成传动和结构的设计 (6)1.1.4牵引行走部 (7)1.1.5截割部、行走部电机的选用 (8)1.1.6摇臂减速箱 (8)1.2采煤机的概况 (9)1.2.1采煤机的类型 (9)1.2.2采煤机的主要组成 (9)1.2.3滚筒采煤机的工作原理 (9)1.2.4采煤机的进刀方法 (10)1.3采煤机的发展趋势 (10)2 设计过程 (11)2.1整机功率的安排 (11)2.2摇臂减速器传动比的安排 (11)2.3摇臂减速箱的具体结构 (11)2.3.1壳体 (11)2.3.2一轴 (11)2.3.3第一级减速惰轮组 (12)2.3.4二轴 (12)2.3.5第二级减速惰轮 (12)2.3.6中心齿轮组 (12)2.3.7第一级行星减速器 (12)2.3.8第二级行星减速器 (12)2.3.9中心水路 (13)2.3.10离合器 (13)2.4各轴的转速 (13)2.5各轴的功率 (13)2.6截割部齿轮的设计计算 (14)2.6.1第一级减速圆柱直齿轮的设计计算 (14)2.6.2第二级减速圆柱直齿轮的设计计算 (22)2.6.3第一级行星减速器的设计计算 (31)2.6.4第二级行星减速器的设计计算 (40)2.7截割部轴的设计及校核以及轴承的选用和校核 (50)2.7.1齿轮轴1 (50)2.7.2第一级惰轮轴 (53)2.7.3二轴齿轮 (57)2.7.4第二级惰轮轴 (60)2.7.5第三级惰轮轴(雨第二级惰轮轴相同) (64)2.7.6中心齿轮轴 (64)2.8截割部花键连接强度校核 (68)2.8.1电动机输出轴与齿轮啮合处的花键 (68)2.8.2二轴处与齿轮啮合的花键 (68)2.8.3中心轮与太阳轮啮合处的花键 (69)2.8.4第一级行星减速器机架与第二级行星减速器太阳轮啮合处的花键 (70)2.8.5方法兰与第二级行星减速器机架啮合处的花键 (70)专题论述重载齿轮变位系数的选择:.................................................错误!未定义书签。

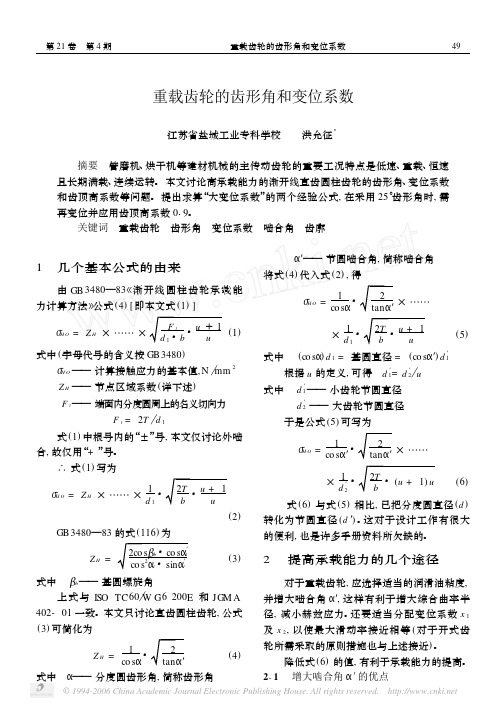

重载齿轮的齿形角和变位系数

应力超过承受能力时 (尽管仅超过很小一点)会导致明显地提前失效。

3、例 4、例 5 的 Α都是 25°。

第二, 增大 Α′, 则增大综合曲率半径, 故有

利于润滑。

212 啮合角 Α′增大方法

inv Α′=

2 (x 1 + z1 +

x 2) z2

tan Α+

m (1. 16) m (0. 64) m (0. 56695)

24 齿顶弧齿厚 sa2 m (0. 78667)

m (0. 78635)

m (0. 61314)

m (0. 62646)

m (0. 72462)

25

齿顶高系数

h

3 a

110

110

110

110

019

可见上述“大变位系数表”不能解决所有问 代入

5 变位系数 x 1

+ 0. 720

+ 0. 73

0

+ 0. 26

6 变位系数 x 2

+ 2. 01287

+ 2. 14

0

- 0. 26

7 滑动率 Γ1

0. 6116

0. 6063

1. 2792

0. 74927

0. 59998

8 滑动率 Γ2

0. 6192

0. 5914

0. 5909

0. 73794

(3) 2 提高承载能力的几个途径

式中 Βb—— 基圆螺旋角

对于重载齿轮, 应选择适当的润滑油粘度,

上式与 ISO TC60 W G6 200E 和 J GM A 并增大啮合角 Α′, 这样有利于增大综合曲率半

402- 01 一致。本文只讨论直齿圆柱齿轮, 公式 (3) 可简化为

齿轮径向变位系数

齿轮径向变位系数

齿轮径向变位系数,是指齿轮啮合时齿轮齿廓的轴向变形与模数之比,用于描述齿轮在啮合过程中的变形情况。

它是评估齿轮强度和精度的重要指标之一,对于确保齿轮传动的可靠性和高效性具有重要意义。

齿轮径向变位系数的大小与齿轮的制造工艺、材料性能以及啮合载荷等因素密切相关。

一般来说,齿轮的径向变位系数越小,其传动效率和精度就越高,抗疲劳强度也更高。

在传统齿轮制造中,通过精确的机械加工和热处理等工艺,可以控制齿轮的径向变位系数,以提高齿轮的传动效率和精度。

然而,在一些特殊情况下,如大型齿轮或高精度齿轮的制造中,单纯依靠传统工艺已经难以满足要求。

近年来,随着计算机仿真技术的快速发展,利用有限元分析等方法对齿轮的径向变位系数进行模拟和预测已经成为一种常用的手段。

通过对齿轮啮合载荷、材料性质以及制造工艺等参数的准确描述和模拟,可以有效地估计齿轮的径向变位系数,从而指导齿轮的设计和制造。

除了工艺和材料方面的改进外,齿轮径向变位系数的控制还与齿轮设计的合理性密切相关。

合理的齿形设计可以在尽量减小径向变位系数的同时,确保齿轮的强度和传动效率。

因此,工程师们在齿轮设

计中应该注重优化齿廓曲线的选择和齿轮的几何参数的确定,以平衡强度和精度的要求。

总之,齿轮径向变位系数是评估齿轮强度和精度的重要指标,对于提高齿轮传动的可靠性和高效性非常重要。

通过合理的工艺选择、材料改进和设计优化,可以有效地控制齿轮的径向变位系数,实现齿轮传动的优化设计和制造。

随着仿真技术的快速发展,相信在不久的将来,齿轮的径向变位系数将更加精确地得到预测和控制,为齿轮传动的发展带来新的突破。

浅谈变位系数的选取

浅谈变位系数的选取乔广通;郭庆超【摘要】变位齿轮设计的关键问题是正确地选择变位系数,变位系数的选取,有多方约束,合理选择齿轮副的变位系数,可以提高强度,改善传动质量。

%The key problem of the gear design is correctly selecting modification coefficient, selecting modification coefficient, there have been various constraints, reasonable selection of gear modification coefficient, can improve strength, improve transmission quality.【期刊名称】《现代制造技术与装备》【年(卷),期】2012(000)003【总页数】2页(P61-62)【关键词】齿轮;变位系数【作者】乔广通;郭庆超【作者单位】山东省机械设计研究院,济南250031;94270部队,济南250127【正文语种】中文【中图分类】TH132.411 齿轮变位系数变位齿轮与标准齿轮的齿形差别较大,但这两种齿形都是在范成运动不变的情况下加工出来的。

不论被加工齿轮的变位系数为多少,其分度圆上的模数和压力角均为相同值,即其分度圆直径、基圆直径是与标准齿轮相同的。

对齿轮变位系数的选择,实际上就是对其变位系数进行限制以选取合适的渐开线区间作为齿轮的工作齿廓。

因此,变位齿轮与标准齿轮的齿廓曲线均应为由同一基圆所产生的同一条渐开线。

正变位齿轮应用曲率半径较大的一段渐开线作齿廓,而负变位齿轮则是应用曲率半径较小的一段渐开线作齿廓。

2 变位系数与齿轮的加工关系图1 插齿刀加工内齿圈由图1所示,N2N0为理论啮合线,N2、N0为啮合极点,B2B0为实际啮合线长度。

为了实现正常的渐开线啮合,B2点或B0点不应越过N0、N2点,否则就要产生切削干涉,引起根切或顶切。

齿轮变位系数

齿轮变位系数、侧隙选择

z1=10z2=60m=0.35

安装中心距12.3

材料为pa66

那么变位系数选择

侧隙的控制方法

侧隙根据经验选取

如果中心距为12.3

那么需要0.145的总变位系数

建议你小齿轮采用0.2变位

大齿轮采用-0.055变位

此时小齿轮齿顶稍有变尖

但可以满足0.1齿顶园角(线切割单变偏置)

1>按照常规,总变位0.145027。

按DIN 3992合理分配小齿x1≈0.28 x2 = 0.145027-x1= -0.134473 .

选择较大侧隙,例如GB2363-90 的 d , 也可以按照材料特性自己定义。

2>不需要拉大中心距。

3>小齿轮虽然存在一些根切,对啮合没有太大影响。

进啮点处0.0059 没有渐开线。

齿厚按照-0.03 考虑,用0.15 线丝切割模具型腔,还可以走丝不干涉。

4>PA66 按照 1.35% 考虑收缩,也可以按实际修改。

【本文来源】皇家小铺(/)【原文地址】/post/20090412434.html。

变位系数的选择原则

变位系数的选择原则6.1.3.2可京性设计的特点of靠性设it H..有以卜特点:(1)传统12计方法是将安全系数作为4从安全与否的指标.fil.安全系数的大小并没fl同of靠度IV之挂钩,这就fi ilk人的fill性'If靠性设i十’j之不l.J:它强调存设i t-bftf4 iJ 4I I'l可旅l匕设计188Vr度六接引进VPV件‘I'1:.oUIIIi;ti,一,L接确定lh1WI一的rti Z性(2)传统设iI.方法是把设计1 f视}1确定性的.Y lift变1A井通过确定性的FA数进行运算. iii 'if命性设it则把设iI变Y,浅为随机变U井运川随机方法对设计变址进行描述和达T),(3)在.,「弃性设计中,山isIW.力栩强,盆邵足随机变以.所以刘断一个零件是否安全of靠.就以强度大户+i力的概率大小未农示(4)传统设计与可称性云2日都足以零件的安全或失效作为研究内容,川此.两齐间又有着密切的联系。

可靠性设计hl-f/r统i汁的延伸’4发展(tt种.Q义h.也叮以认为可锥性设i十只是在传统设汁的方法i把设汁变'I.视为随机变,1..井冠过随批变4t运算法则进行运竹而11在按上式选取z,时,考虑到小齿轮的齿顶不变尖等原因,z,值不宜取得太小。

(2)选定二:后,可按二:=iI,二:求得ZZ.将求得的z:取整数,从而确定出两轮的齿数.这时其实际的传动比为i,:二二:八:.与给定的原始数据可能不一致,但只要其误差在允许范围内,即满足要求。

其余步骤同第二种情况.6.6.3变位系数的选择原则在齿轮传动的设什中,如何合理地选择变位系数是设计变位齿轮的关键.其中包括选定变位系数之和二:十,:并适当地将其分配为工:和二,。

变位系数的选择受到一系列的限制,但概括起来应满足两方面的要求.1.保证齿轮传动的荞本要求(1)齿轮不发生根切.变位系数应大于不发生根切的最小变位系数。

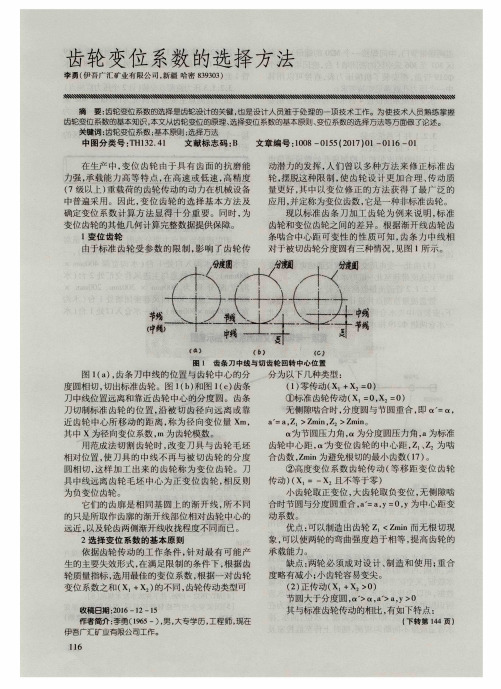

齿轮变位系数的选择方法

而

)×3.5厕

×0.09

=0.17m /s= 612m /h

4工程 流 量计 算 上述计算 的结果是 浅槽分选机的溢流 总量 , 其中包括上升流 ,水平流和入料量等 因素。所 以 还要根据工艺要求、设置及煤 质等情况分别计算 各项 流量 。 4.1入料 中精 煤在 液 面 以下容 积 Qm 的计 算 重介浅槽分选机 1635型浅槽的处理 能 力为 350t/h原 料煤 ,取精 煤 平 均比 重 =1.5t/m。计算 得 :350t/h×B=210t/h。 式 中 : 一煤 的平 均 比重 1.5t/m

2选 择变 位 系数 的基本 原则

象 ,可 以 使两轮 的弯 曲强度 趋 于 相 等 ,提 高 齿轮 的

依 据 齿轮 传 动 的工 作 条 件 ,针 对 最 有 可 能 产 承 载 能力 。

生的主 要 失效形 式 ,在 满足 限 制 的 条件 下 ,根 据 齿

缺点 :两轮 必 须 成 对 设 计 、制 造 和 使 用 ;重 合

l变位 齿轮 由于 标 准 齿 轮 受 参 数 的限 制 ,影 响 了 齿轮 传

动 潜 力的 发挥 ,人 们 曾 以多 种 方 法 来 修 正标 准 齿 轮 ,摆脱 这 种 限 制 ,使 齿轮 设 计 更 加 合 理 、传 动 质 量 更好 ,其 中 以变 位 修 正 的 方 法 获 得 了最 广 泛 的 应 用 ,并 定称 为变 位 齿数 ,它是 一种 非标 准齿 轮 。

为负变 位 齿轮 。

小齿轮取正变位,大齿轮取负变位 ,无侧隙啮

它们的齿廓是相 同基 圆上的渐开线 ,所 不同 合时节圆与分度圆重合 ,a a,Y=0,Y为中心距变

的只是所取作齿廓的渐开线部位相对齿轮 中心的 动系数 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

专题论述重载齿轮变位系数的选择:

变位齿轮的产生

19世纪末,展成切齿法的原理及利用此原理切齿的专用机床与刀具的相继出现,使齿轮的加工已具有较完备的手段后,渐开线齿轮更显示出更巨大的优越性。

标准渐开线齿轮的特点是设计计算简单并有互换性,尤其在滚齿加工方法出现以后,这种有点就更加突出。

但是在工程设计中常常会遇到需要齿数很少的齿轮,加工出来以后,发现它产生了根切或腹切现象,破坏了正确的渐开线齿廓,在运动中振动加剧,噪音增高,而且使齿根强度显著降低,非常容易断齿。

另外,在各种减速器的设计中,中心矩多为标准的。

采用标准渐开线齿轮就很难保证每对齿轮的中心矩都与保准所规定的要求相符合。

为了克服上述标准齿轮的两个主要缺点,于是出现了变位齿轮,即在切齿时只要将切齿工具从正常的啮合位置稍作移动,就能用标准刀具在加工标准齿轮的机床上切出相应的变位齿轮。

归纳起来,变位齿轮有以下几种功用:

1)由于传动比和空间的限制,必须采用齿数很少的齿轮时,可以消除根切

现象,并且可提高齿轮的抗弯强度及使用寿命;

2)提高齿轮传动的接触强度。

变位齿轮虽然仍是渐开线齿轮,但齿廓是利

用曲率半径较大的渐开线线段。

也就是说,取较大的总变位系数x c ,即啮

合角a w 增大可以提高齿轮的接触强度。

根据计算和试验,齿轮采用变位

的方法可使齿轮传动的承载能力增高20%-25%,甚至更高,而使用寿命则

可增长200%或更长;

3)提高轮齿抗磨损和耐胶合的性能。

应用适当的变位方法可以显著的降低

啮合的滑动速度和减小滑动比,从而提高轮齿抗磨损和耐胶合的性能。

此外,如果采用正变位,即利用曲率半径较大的渐开线线段时,两个相

互啮合的齿面更接近于雷诺方程的推导条件,所以还可以改善齿轮传动

的流体力学性能和润滑状态;

4)在使用多于需用最小齿数的齿轮时,也会使齿轮的抗弯强度有较大的提

高。

在模数不变的情况下,轮齿的抗弯强度随着齿形系数Y F 的增大而增

大,而齿形系数Y F 又随着变位系数的增大而增加。

如果总的变位系数不

变,为了提高某个齿轮的抗弯强度,还可以在两个齿轮之间适当分配这

一数值,使抗弯强度较弱的齿轮得到较大的增强,以提高整个齿轮传动

的抗弯强度。

在个别情况下,采用变位可使齿轮的抗弯强度提高一倍以

上;

5)配凑中心矩。

在齿数和模数已定的前提下,如果啮合齿轮对的中心矩不能满足()221Z Z m a +=时,通过变位可使连个啮合的齿轮的中心矩满足上述要求。

这种功能在减速器的设计中应用最广泛,因此减速器的中心矩

都是标准的;

6)修复费旧齿轮。

增大相互啮合大齿轮的负变位系数并重新制造正变位的小齿轮,即保证了原有中心矩不变,又可满足原来传动比的要求。

尤其

在大型开式齿轮传动中应用,效益更为显著,因为一个大齿圈有达50t

的,其价值可达50-70万元,甚至更贵重一些。

7)此外,采用变位还可以增大重合度系数,加大齿根圈以保证齿轮强度等其他功用。

变位齿轮的优点

8)提高齿轮的接触强度;

9)减少吃面磨损和胶合的可能性。

两滑动表面的磨损与其摩擦面的材料、正压力、滑动速度、加工精度和润滑条件等因素有关。

如果材料和加工

精度已经确定,则吃面的磨损就只与正压力、滑动速度和润滑条件有关。

采用变为啮合可以显著地降低齿轮表面的相对滑动速度和正压力,并且

能够大大地改善润滑条件;

10)提高齿轮的抗弯强度;

11)提高传动效率;

12)减轻齿轮的重量;

13)修复废旧齿轮;

14)改造现有的标准齿轮

变为系数的选择

变位齿轮的性能与其变位系数的选择正确与否有着极为密切的关系。

在变位齿轮的设计计算中,能够迅速而正确地选择变位系数十分关键,不仅可加快计算速度,而且还能满足所要求的啮合性能指标。

参考文献:

1.王洪欣、李木、刘秉忠,机械设计工程学[Ⅰ],中国矿业大学出版社,2001

2.唐大放、冯晓宁、杨现卿,机械设计工程学[Ⅱ],中国矿业大学出版社,2001

3.李昌熙、沈立山、高荣,采煤机,中国矿业大学出版社,1992

4.马新民、钟光耀,煤矿机械,中国矿业大学出版社,1989

5.程居山等,矿山机械,中国矿业大学出版社,1997

6.李爱军、曾维鑫,画法几何及机械制图,中国矿业大学出版社,2002

7.杨廷栋、周寿华、申哲,渐开线齿轮行星传动,成都科技大学出版社,1989

8.江旭昌,大变位齿轮,中国建材工业出版社,2001

9.机械设计手册,机械工业出版社,1996

10.赫桐生,理论力学,高等教育出版社,2003

11.刘鸿文,材料力学[Ⅰ]、[Ⅱ],高等教育出版社,2003

12.张世洪等,电牵引采煤机的技术现状与发展趋势,2001

13.何敬德等,国内外煤矿采掘运装备技术现状、发展对策和思考,煤矿机电,2002

14.刘春生,国内大功率自动化电牵引采煤机的现状和发展,煤矿机电,2004

15.戴绍诚等,高产高效综合机械化采煤技术与装备,煤炭工业出版社,1997

16.梁正强,机械零件设计计算实例,国防工业出版社,1989

17.饶振纲,行星机构传动设计,国防工业出版社,1980

18.于学谦、方佳雨,矿山运输机械,中国矿业大学出版社,1989。