齿轮常见压力角和齿顶高系数

齿轮参数附表

齿轮参数附表:滑移齿轮几何尺寸及其重合度滑移齿轮5及滑移齿轮6齿轮对序号项目代号计算公式及计算结果1 齿数齿轮5z533 齿轮6z6532 模数 m 23 压力角α2004 齿顶高系数*ah 15 顶隙系数*c0.256 标准中心距 a 867 实际中心距a' 868 啮合角'α20°9 变位系数齿轮5X50 齿轮6X6010 齿顶高齿轮55ah2齿轮66ah211 齿根高齿轮55fh2.5齿轮66fh2.512 分度圆直径齿轮5 5d66齿轮6 6d10613 齿顶圆直径齿轮55ad70齿轮66ad11014 齿根圆直径齿轮55fd61齿轮66fd10115 齿顶圆压力角齿轮5 5aα27.625°齿轮6 6aα25.106°16 重合度ε 1.72 滑移齿轮7及滑移齿轮8齿轮对序号项目代号计算公式及计算结果3 31 齿数齿轮7z726 齿轮8z8602 模数 m 23 压力角α2004 齿顶高系数*a h 15 顶隙系数*c0.256 标准中心距 a 867 实际中心距a' 868 啮合角'α20°9 变位系数齿轮7X7 0齿轮8X8010 齿顶高齿轮77ah21*2*7===*aahmh齿轮88ah21*2*8===*aahmh11 齿根高齿轮77fh5.2)25.01(*2)(7=+=*+=*chmhaf齿轮88fh5.2)25.01(*2)(8=+=*+=*chmhaf12 分度圆直径齿轮77d52齿轮88d12013 齿顶圆直径齿轮77ad56齿轮88ad12414 齿根圆直径齿轮77fd47齿轮88fd11515 齿顶圆压力角齿轮77aα29.241°齿轮88aα24.580°16 重合度ε 1.70滑移齿轮9及滑移齿轮10齿轮对序号项目代号计算公式及计算结果1 齿数齿轮9z917 齿轮10z10692 模数 m 23 压力角α2004 齿顶高系数*ah 15 顶隙系数*c0.256 标准中心距 a 867 实际中心距a' 868 啮合角'α209 变位系数齿轮9X9 0 齿轮10X10010 齿顶高齿轮99ah2齿轮1010ah211 齿根高齿轮99fh2.5齿轮10 10fh 2.512 分度圆直径齿轮9 9d34齿轮1010d13813 齿顶圆直径齿轮99ad38齿轮10 10ad14214 齿根圆直径齿轮9 9fd29齿轮1010fd13315 齿顶圆压力角齿轮9 9aα32.78°齿轮10 10aα24.05°16 重合度ε 1.66定轴齿轮几何尺寸及其重合度定轴齿轮传动11与定轴齿轮12齿轮对序号项目代号计算公式及计算结果1 齿数齿轮11z1117 齿轮12z12592 模数 m 23 压力角α2004 齿顶高系数*ah 15 顶隙系数*c0.256 标准中心距 a 767 实际中心距a' 768 啮合角'α2009 变位系数齿轮11X11 0 齿轮12X12010 齿顶高齿轮1111ah21*2*11===*aahmh齿轮1212ah21*2*12===*aahmh11 齿根高齿轮1111fh5.2)25.01(*2)(11=+=*+=*chmhaf齿轮1212fh5.2)25.01(*2)(12=+=*+=*chmhaf12 分度圆直径齿轮1111d34齿轮1212d11813 齿顶圆直径齿轮1111ad38齿轮1212ad12214 齿根圆直径齿轮1111fd29齿轮1212fd11315 齿顶圆压力角齿轮1111aα32.778°齿轮1212aα24.649°16 重合度ε 1.65定轴齿轮传动13与定轴齿轮14齿轮对序号项目代号计算公式及计算结果1 齿数齿轮13z1317齿轮14z14582 模数 m 23 压力角α2004 齿顶高系数*ah 15 顶隙系数*c0.256 标准中心距 a 757 实际中心距a' 758 啮合角'α2009 变位系数齿轮13x13 0 齿轮14x14010 齿顶高齿轮1313ah21*2*13===*aahmh齿轮1414ah21*2*14===*aahmh11 齿根高齿轮1313fh5.2)25.01(*2)(13=+=*+=*chmhaf齿轮1414fh5.2)25.01(*2)(14=+=*+=*chmhaf12 分度圆直径齿轮1313d34齿轮1414d11613 齿顶圆直径齿轮1313ad38齿轮1414ad12014 齿根圆直径齿轮1313fd29齿轮1414fd11115 齿顶圆压力角齿轮1313aα32.778°齿轮1414aα24.719°16 重合度ε 1.65项目代号计算公式及计算结果齿数齿轮26Z26102齿轮27Z2717 模数 m 2 压力角α200齿顶高系数*ah 1 顶隙系数*c0.25 标准中心距 a 119 实际中心距a' 119 啮合角'α200变位系数齿轮26X26 0 齿轮27X270齿顶高齿轮26h a262齿轮27h a272齿根高齿轮26h f26 2.5齿轮27h f27 2.5分度圆直径齿轮26d26204齿轮27d2434齿顶圆直径齿轮26da26208圆锥齿轮几何尺寸及其重合度圆锥齿轮定轴传动齿轮16及17传动对 序号项目代号计算公式及计算结果1 齿数齿轮16 16z 16齿轮1717z48 2 模数 m2 3 压力角 α20° 4齿顶高系数*a h1齿轮27 d a2738齿根圆直径齿轮26d f26199齿轮27 d f2729齿顶圆压力角 齿轮26αa2622.836°齿轮27αa2732.778°重合度ε1.685 顶隙系数*c0.26 分度圆锥角齿轮16 16δ18.435°齿轮17 17δ71.5657 分度圆直径齿轮16 16d32齿轮17 17d968 锥距R101.1939 齿顶高齿轮1616ah2齿轮1717ah210 齿根高齿轮1616fh2.4齿轮1717fh2.411 齿顶圆直径齿轮1616ad35.795齿轮1717ad92.26512 齿根圆直径齿轮1616fd27.446齿轮1717fd94.48213 当量齿数齿轮16 16vz16.865齿轮1717vz151.78914 当量齿轮齿顶圆压力角齿轮1616vaα32.853齿轮1717vaα21.95615 重合度ε 1.702。

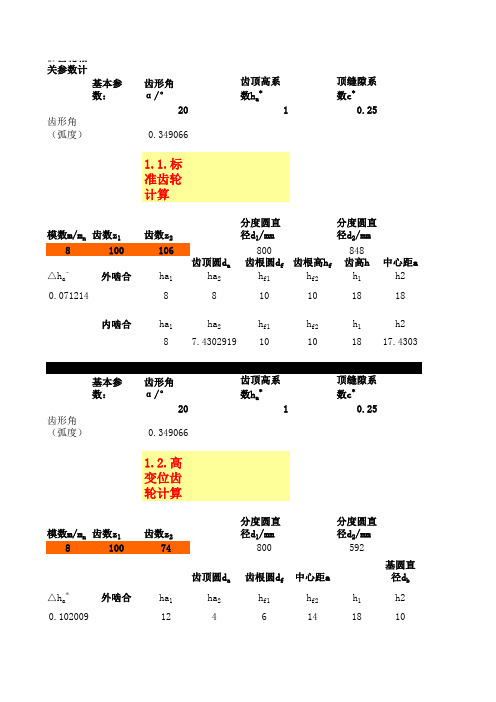

齿轮基本参数计算

1.齿轮相关参数计算基本参数:齿形角 α/°齿顶高系数h a*顶缝隙系数c*2010.25齿形角(弧度)0.3490661.1.标准齿轮计算模数m/m n齿数z1齿数z2分度圆直径d1/mm分度圆直径d2/mm 8100106800848齿顶圆d a齿根圆d f齿根高h f齿高h中心距a △h a*外啮合ha1ha2h f1h f2h1h20.0712148810101818内啮合ha1ha2h f1h f2h1h287.430291*********.4303基本参数:齿形角 α/°齿顶高系数h a*顶缝隙系数c*2010.25齿形角(弧度)0.3490661.2.高变位齿轮计算模数m/m n齿数z1齿数z2分度圆直径d1/mm分度圆直径d2/mm 810074800592齿顶圆d a齿根圆d f中心距a基圆直径d b△h a*外啮合ha1ha2h f1h f2h1h20.1020091246141810内啮合ha1ha2h f1h f2h1h21211.183932661817.1839基本参数:齿形角 α/°齿顶高系数h a*顶缝隙系数c*2010.25齿形角(弧度)0.349066invαt=0.0149041.3.1 角变位齿轮计算模数m/m n齿数z1齿数z2分度圆直径d1/mm分度圆直径d2/mm121510618012721.3.1 已知x 滚齿法加工齿顶圆d a齿根圆d f中心距a基圆直径d b△h a*外啮合ha1ha2h f1h f2h1h20.07121417.3626417.3626459926.3626426.3626y/y n0.946887△y0.053113内啮合ha1ha2h f1h f2h1h29.4545414.5454692118.4545423.5455y/y n0.7121217△y0.712122滚齿参数:h a、h f、h、d a、d f 。

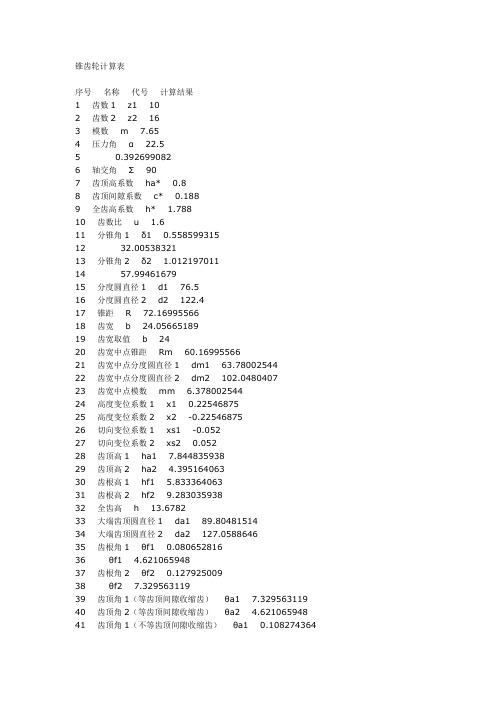

锥齿轮计算表

锥齿轮计算表序号名称代号计算结果1 齿数1 z1 102 齿数2 z2 163 模数 m 7.654 压力角α 22.55 0.3926990826 轴交角Σ 907 齿顶高系数 ha* 0.88 齿顶间隙系数 c* 0.1889 全齿高系数 h* 1.78810 齿数比 u 1.611 分锥角1 δ1 0.55859931512 32.0053832113 分锥角2 δ2 1.01219701114 57.9946167915 分度圆直径1 d1 76.516 分度圆直径2 d2 122.417 锥距 R 72.1699556618 齿宽 b 24.0566518919 齿宽取值 b 2420 齿宽中点锥距 Rm 60.1699556621 齿宽中点分度圆直径1 dm1 63.7800254422 齿宽中点分度圆直径2 dm2 102.048040723 齿宽中点模数 mm 6.37800254424 高度变位系数1 x1 0.2254687525 高度变位系数2 x2 -0.2254687526 切向变位系数1 xs1 -0.05227 切向变位系数2 xs2 0.05228 齿顶高1 ha1 7.84483593829 齿顶高2 ha2 4.39516406330 齿根高1 hf1 5.83336406331 齿根高2 hf2 9.28303593832 全齿高 h 13.678233 大端齿顶圆直径1 da1 89.8048151434 大端齿顶圆直径2 da2 127.058864635 齿根角1 θf1 0.08065281636 θf1 4.62106594837 齿根角2 θf2 0.12792500938 θf2 7.32956311939 齿顶角1(等齿顶间隙收缩齿)θa1 7.32956311940 齿顶角2(等齿顶间隙收缩齿)θa2 4.62106594841 齿顶角1(不等齿顶间隙收缩齿)θa1 0.10827436442 θa1 6.20366409843 齿顶角2(不等齿顶间隙收缩齿)θa2 0.06082506844 θa2 3.48501969945 顶锥角1(等齿顶间隙收缩齿)δa1 39.3349463346 顶锥角2(等齿顶间隙收缩齿)δa2 62.6156827447 顶锥角1(不等齿顶间隙收缩齿)δa1 38.2090473148 顶锥角2(不等齿顶间隙收缩齿)δa2 61.4796364949 根锥角1 δf1 27.3843172650 根锥角2 δf2 50.6650536751 冠顶距1 Ak1 57.0422452752 冠顶距2 Ak2 34.5229083353 传动比 n/N 0.62554 大端分度圆上理论弧齿厚1 S1 13.0476927855 大端分度圆上理论弧齿厚2 S2 10.9854910256 大端分度圆弦齿厚1 xS1 12.9844330957 大端分度圆弦齿厚2 xS2 10.9707426458 大端分度圆弦齿高1 xha1 8.3166175459 大端分度圆弦齿高2 xha2 4.5258029760 齿角(刨齿机用)1 λ1 425.8847161 齿角(刨齿机用)2 λ2 444.8349281。

新斜齿轮参数设计

法向公法线长 度:

Wkn=mncosan[(k-0.5)π +z'invan]+2xnmnsinan

20.07013868

此公式未考虑齿顶 降低的特例

实际基圆压力角就 是0

因有装配误差,公 法线一般选取负公 差

da=mt(z+2hat*+2xt)

假想齿数: 当量齿数:

z'=z*invat/invan zv=z/cos3β

齿根圆直径: df=mt(z-2hat*-2ct*+2xt)

59.01074228 3.252416043 55.22055551 3.043517395 1.626208021 1.626208021

hat* 端面顶隙系数:ct*

hat*=han*cosβ ct*=cn*cosβ

端面最少齿数:ztmin ztmin=2hat*/sin2at

端面变位系数:xt xt=xn*cosβ

1.03527618

20.64689649

0.965925826

0.241481457

15.5378243

(不产 生根

法向(刀具)模数:mn 1

齿数:z

57

法向压力角:αn

20

齿顶高系数:han* 1

顶隙系数:cn*

0.25

变位系数:xn

0

螺旋角:β

15

新斜齿轮设计

标准值:20 标准值:1或0.8 标准值:0.25或0.3

端面模数:mt

mt=mn/cosβ

端面压力角:at

tgat=tgan/cosβ

端面齿顶高系数:

1 1.25 2.25

61.01074228

齿轮基本形状参数

齿轮基本形状参数齿轮是机械传动中常见的零件,具有传递动力、转速、扭矩等作用。

它由齿面、齿谷、齿侧、齿顶和齿根组成。

齿轮的基本形状参数包括模数、齿数、齿轮直径、压力角、摩擦系数等。

本文将详细介绍齿轮的各项基本形状参数。

一、模数模数是齿轮参数中最为基础的一个,是描述齿轮尺寸的一个基础参数。

模数的定义是齿轮的模数为齿轮的轴向尺寸与齿的数目的比值,常用单位是毫米。

模数越大,齿轮的齿也越大。

齿轮的模数一般根据机械工程的实际需求而定,一般来说,大型装置需要用大的模数,而中小型装置则需要用较小的模数。

二、齿数齿数是齿轮参数中非常重要的一个参数,是决定齿轮尺寸和传动比的一个基础参数。

齿数通常用Z表示,且要求保证传动稳定性,一般情况下应该使用偶数齿数,避免使用奇数齿数。

三、齿轮直径齿轮直径是齿轮的基本参数之一,是传递动力和扭矩的重要指标。

齿轮直径的大小取决于齿数与模数的乘积。

齿轮直径的大小也会直接影响齿轮的传动能力和耐久性。

一般来说,大直径齿轮适用于大扭矩传动,小直径齿轮适用于小扭矩传动。

四、压力角压力角是齿轮设计过程中非常重要的一个参数,它是指齿轮的齿面力的方向与齿轮的切向方向之间的夹角。

压力角的大小决定着齿和齿面力的大小。

压力角越小,齿轮的齿面力就越小,但是齿轮的接触强度就会降低。

压力角越大,齿轮的接触强度也会增加但齿面力就会增大。

常用的压力角有14.5度、20度和25度等。

五、齿侧角齿侧角是齿轮参数中另一个非常重要的参数,它描述了齿轮齿面形状的特征。

齿侧角是齿根圆的切线和齿面上的切线之间的夹角。

齿侧角一般是20度~30度之间。

六、摩擦系数摩擦系数是齿轮传动中非常关键的参数,直接影响齿轮的传动效率。

摩擦系数一般分为齿轮表面的静摩擦系数和动摩擦系数。

在齿轮传动过程中,齿轮表面的静摩擦系数一般为0.15,动摩擦系数一般在0.07~0.15之间。

齿轮基本形状参数是机械传动中非常重要的一个方面,它直接影响着齿轮的传动能力、精度、效率和寿命。

齿轮知识

齿轮的英制模数公式1、公制齿轮用模数表示齿形大小,英制齿轮用径节表示。

2、标准公制齿轮压力角为20度,标准英制齿轮压力角为15度。

3、公制齿轮齿形显得较为矮胖,英制齿轮齿形显得较为高瘦使用径节(DP)制齿轮的有英国和美国。

英国的径节制齿轮压力角α=20度,齿顶高系数f=1,径隙系数c=0.25 美国的径节制齿轮比较复杂。

压力角α有14.5度、17.5度、20度、22.5度,齿顶高系数f=1,径隙系数c=0.188(DP<20)或c=0.2(DP>20)2、d=z/DPda=(z+2)/DPdf=(z-2.5)/DP3、m=25.4/DP其实只要将我们使用的公式之中的模数M用25.4/DP代入其中基本就可以了,所要注意的是径节齿轮制换成模数后,模数数值基本上不是我们的常规模数数值系列,另外齿轮的齿顶高系数、顶隙系数也不是我们常用的数值。

4、“模数”是指相邻两轮齿同侧齿廓间的齿距t与圆周率π的比值(m=t/π),以毫米为单位。

模数是模数制轮齿的一个最基本参数。

模数越大,轮齿越高也越厚,如果齿轮的齿数一定,则轮的径向尺寸也越大。

模数系列标准是根据设计、制造和检验等要求制订的。

对於具有非直齿的齿轮,模数有法向模数mn、端面模数ms与轴向模数mx的区别,它们都是以各自的齿距(法向齿距、端面齿距与轴向齿距)与圆周率的比值,也都以毫米为单位。

对於锥齿轮,模数有大端模数me、平均模数mm和小端模数m1之分。

对於刀具,则有相应的刀具模数mo等。

标准模数的应用很广。

在公制的齿轮传动、蜗杆传动、同步齿形带传动和棘轮、齿轮联轴器、花键等零件中,标准模数都是一项最基本的参数。

它对上述零件的设计、制造、维修等都起著基本参数的作用(见圆柱齿轮传动、蜗杆传动等)。

径节是分度圆直径每英寸长度的圆周上所分布的齿数, 计算式为DP=z/d z/英寸。

与模数的换算关系DP=25.4/(m)公制齿轮和英制齿轮的区别是:1、公制齿轮用模数表示齿形大小,英制齿轮用径节表示。

齿轮参数计算

斜齿轮计算分度圆:齿距:20基圆:1或0.8基圆齿距:0.25或0.3分度圆齿厚:分度圆槽宽:齿顶高:齿根高:端面模数:m t m t =m n /cosβ 1.330222全齿高:端面压力角:a ttga t =tga n /cosβ21.17283齿顶圆直径:端面齿顶高系数:h at *h at *=h an *cosβ0.939693假想齿数:端面顶隙系数:c t *c t *=c n *cosβ0.140954当量齿数:端面最少齿数:z tmin =2h at */sin 2a t 14.40663(不产生根切)t =x n *cosβ0.093969齿根圆直径:端面任意直径圆dk :221.168在d k 上的端面压力角某压力角a k :0对应的d k :跨齿数K :(计算) 1.205503907在d k 上的齿厚:参考计算值选取 K:2法向公法线长度:d=z*m n/cosβ=z*m t 5.320888862p=m tπ 4.17901634d b=dcosa t 4.961703149p b=m tπcosa t 3.896912541s=m tπ/2+2x t m t tga t 2.186340428e=p-s 1.992675912h a=h at*m t 1.25h f=(h at*+c t*)m t 1.4375h=h a+h f=(2h at*+c t*)m t 2.6875d a=m t(z+2h at*+2x t)8.070888862此公式未考虑齿顶降低的特例z'=z*inva t/inva n 4.775346557z v=z/cos3β 4.820616046d f=m t(z-2h at*-2c t*+2x t) 2.695888862a k=arccos(d b/d k)88.7145134d k=d b/cosa k 4.961703149实际基圆压力角就是0s k=s*r k/r-2r k(inva k-inva)-9419.464563W kn=m n cosa n[(k-0.5)π+z'inva n]+2x n m n sina n5.704353106因有装配误差,公法线一般选取负公差负公差。

齿轮

一、标准直齿圆柱齿轮的计算公式齿顶高ha ha=m齿根高hf hf=1.25m齿高h h=ha+hf=1.25m分度圆直径d d=mz齿顶圆直径da da=d+2ha=m(z+2)齿根圆直径df df=d-2hf=m(z-2.5)中心距a a=(d1+d2)/2=m(z1+z2)/2二、标准齿轮:相当于自由齿轮中,各参数设定为:压力角A=20,变位系数O=0,齿高系数T=1,齿顶隙系数B=0.25,过度圆弧系数=0.38三、自由齿轮:渐开线齿轮.基圆半径rb=mz/2*cos(A)齿顶圆半径rt=mz/2+m*(T+O)齿根圆半径rf=mz/2-m*(T+B-O)四、知道了标准齿轮的计算公式接下来就开始绘制图形,已知齿顶圆da=220,齿数z=20,求出模数m=10,分度圆直径d=200,基圆半径rb=93.97,齿根圆df=175,如图所示五、先画出齿顶圆、分度圆、基圆、齿根圆,打开AutoCAD软件,在命令输入C命令,画出四个圆,如图所示六、画出中心线、5条切线角度辅助线、5条切线。

切线角度a=360/(Z*2)基圆的周长=∏*187.94切线长度L=基圆的周长/(Z*2)经过计算切线角度a=9,切线长度L=17.5,如图所示七、运用样条曲线或圆弧连接切线各端点,在命令行输入A命令绘制圆弧,然后删除多余的线,如图所示八、连接分度圆的交点,镜像样条曲线或圆弧,镜像的角度=360/(Z*4),计算出的角度为4.5,如图所示九、在命令行输入TR命令修剪掉不需要的线,如图所示十、延长样条曲线或圆弧到齿根圆,过渡圆弧半径=0.38*m,经过计算得出过渡圆弧为3.8,如图所示十一、阵列渐开线,齿数为20,在命令行输入AR命令,如图所示十二、修剪掉不需要的线段,在命令行输入TR命令,如图所示十三、进行面域REG和拉伸EXT,得到三维实体,如图所示十四、现在有许多软件已经有自动生成齿轮的功能,其实只需要计算出模数就可以绘制出来,但是有时候在没有自动生成齿轮的软件的时候,就可以自己动手画。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

齿轮常见压力角和齿顶高系数

齿轮常见压力角和齿顶高系数

1. 导言

在机械传动领域,齿轮作为一种重要的动力传递装置,起着至关重要

的作用。

而齿轮的设计和制造中,常常涉及到压力角和齿顶高系数这

两个重要的参数。

本文将从齿轮设计的角度出发,探讨齿轮常见的压

力角和齿顶高系数,以及它们在齿轮传动中的作用和影响。

2. 压力角的常见数值

压力角是指齿廓曲线与齿轮轴线的夹角,常见的压力角包括20°、25°和14.5°。

其中,20°的压力角是最为常见和广泛应用的,适用于一般

工业传动。

而25°的压力角则常用于重载、高速传动的工况下。

14.5°

的压力角适用于高速、小模数的精密传动。

3. 齿顶高系数的作用

齿顶高系数是指齿顶圆直径与分度圆直径的比值,常见的数值有1.25、1.167和1.。

齿顶高系数的选择会影响齿轮的强度和传动性能。

一般

情况下,齿顶高系数越大,齿轮的强度和耐磨性越好,但传动效率会

略有降低。

4. 对齿轮传动的影响

在齿轮传动中,选择不同的压力角和齿顶高系数会对传动性能产生直接的影响。

采用较大的压力角可以提高齿轮的承载能力和接触强度;而较小的压力角则能够减小齿轮的动载荷和噪声。

而齿顶高系数的选择则关系到齿轮的寿命和耐磨性。

在实际应用中,需要根据具体的传动条件和要求来合理选择压力角和齿顶高系数。

5. 个人观点和总结

在齿轮设计中,选择合适的压力角和齿顶高系数对于保障齿轮传动的可靠性和使用性能至关重要。

设计人员需要充分了解不同压力角和齿顶高系数的特性和适用范围,结合具体的传动条件进行合理的选择。

只有这样,才能够确保齿轮传动系统具有良好的传动效率和稳定可靠的工作性能。

通过本文的探讨,相信读者对齿轮常见的压力角和齿顶高系数有了更清晰的认识,并能够更好地应用于实际工程中。

希望本文能够对齿轮传动领域的相关从业人员和研究者有所帮助。

压力角和齿顶高系数是齿轮传动中非常重要的参数,它们直接影响着齿轮的传动性能和可靠性。

在齿轮设计中,选择合适的压力角和齿顶高系数对于保障齿轮传动的可靠性和使用性能至关重要。

设计人员需要充分了解不同压力角和齿顶高系数的特性和适用范围,结合具体的传动条件进行合理的选择。

在这里,我们将继续探讨这两个重要参数在齿轮传动中的作用和影响,并分析它们对齿轮传动性能的具体影响。

压力角是齿轮制造中需要考虑的重要参数之一。

常见的压力角包括20°、25°和14.5°。

20°的压力角是最为常见和广泛应用的,适用于一般工业传动。

而25°的压力角则常用于重载、高速传动的工况下。

14.5°的压

力角适用于高速、小模数的精密传动。

压力角的选择直接影响着齿轮

的承载能力、接触强度、动载荷和噪声。

较大的压力角可以提高齿轮

的承载能力和接触强度;而较小的压力角则能够减小齿轮的动载荷和

噪声。

在实际应用中,需要根据具体的传动条件和要求来合理选择压

力角,以确保齿轮传动系统具有良好的传动效率和稳定可靠的工作性能。

齿顶高系数是另一个重要的设计参数。

齿顶高系数是指齿顶圆直径与

分度圆直径的比值,常见的数值有1.25、1.167和1。

齿顶高系数的

选择会影响齿轮的强度和传动性能。

一般情况下,齿顶高系数越大,

齿轮的强度和耐磨性越好,但传动效率会略有降低。

在齿轮设计中,

要根据具体的使用条件和要求来选择合适的齿顶高系数,以确保齿轮

具有良好的耐磨性和传动性能。

对于齿轮传动系统,压力角和齿顶高系数的选择将直接影响着传动效率、承载能力、接触强度、动载荷、噪声和耐磨性等关键性能指标。

在齿轮设计中,设计人员需要综合考虑各种因素,合理选择压力角和

齿顶高系数,以满足设计要求并保证齿轮传动系统的可靠性和稳定性。

压力角和齿顶高系数是齿轮设计中至关重要的参数,它们直接影响着齿轮的传动性能和可靠性。

合理选择压力角和齿顶高系数,将有助于提高齿轮传动系统的传动效率、承载能力、接触强度、耐磨性和稳定性,从而确保齿轮的可靠运行和长期使用。

希望本文对齿轮传动领域的相关人员有所帮助,引起更多人对齿轮设计和制造的重视和研究。