O型密封圈计算与选择

O型密封圈的技术数据及选择方法

O型密封圈的技术数据及选择方法

o型密封圈是一种截面为圆形的橡胶圈,因其截面为o型,故称其为o型密封圈。

是液压与气压传动系统中使用最广泛的一种。

通常在台企、日企叫做oring。

o型密封圈是具有圆形截面的环行橡胶密封圈.主要用于机械部件在静态条件下防止液体和气体介质的泄露.在某些情况下.o型密封圈还能用做轴向往复运动和低速旋转运动的动态密封元件.根据不同的条件,可分别选择不同的材料与之相适应.

o型密封圈通常选用时要尽量选用大截面的o圈.在相同间隙的情况下.o型密封圈被挤入间隙的体积应当小于其被挤入的最大允许值。

对不同种类固定密封或动密封应用场合,o型密封圈为设计者提供了一种既有效又经济的密封元件。

o型圈是一种双向作用密封元件。

安装时径向或轴向方面的初始压缩,赋予o型圈自身的初始密封能力。

由系统压力而产生的密封力与初始密封力合成总的密封力,它随系统压力的提高而提高。

o型圈在静密封场合,显示了突出的作用。

然而,在动态的适当场合中,o型圈也常被应用,但它受到密封处的速度和压力的限制。

技术数据压力:

速度:

静态场合最大往复速度可达0.5m/s

无挡圈时,最大可达到压力20mpa最大旋转速度可达2.0m/s

有挡圈时,最大可达到压力40mpa

介质与温度:

有特殊挡圈时,最大可达到压力200mpa见《橡胶密封件原料特性表》

动态压力

最大压缩量:

无挡圈时,往复运动最大可达5mpa静密封:o型圈直径的20% 有挡圈时,较高压力动密封:o型圈直径的30%。

O型密封圈和密封圈槽尺寸选型设计计算参考

O型密封圈和密封圈槽尺寸选型设计计算参考O型密封圈是一种常用于密封装置的密封件,其截面呈O型,能够在静态或动态条件下防止液体或气体泄漏。

O型密封圈的选型设计计算是确保密封圈在应用中具有良好密封效果的关键。

本文将介绍O型密封圈和密封圈槽尺寸选型设计计计算的参考方法。

首先,我们需要了解的是O型密封圈的基本参数。

O型密封圈通常由橡胶或弹性材料制成,其内径、外径和截面直径是密封圈尺寸的关键参数。

一般来说,O型密封圈的尺寸会根据所需的密封环境和工作压力来确定。

选型设计计算的第一步是确定所需的密封效果。

这包括确定所需的密封压力、压缩量和泄漏率等参数。

例如,如果需要防止液体渗漏,需要选择能够承受所需压力的密封圈。

接下来是计算密封圈的尺寸。

一种常用的方法是根据密封圈的截面直径来选择O型密封圈的内径、外径和截面直径。

通常,截面直径是内径和外径的平均值。

例如,如果截面直径为10mm,可以选择内径为8mm、外径为12mm的O型密封圈。

选择正确的密封圈尺寸还需要考虑密封圈和密封圈槽之间的配合。

密封圈槽通常是在设计中预留的一个凹槽或沟槽,用于安装密封圈。

密封圈槽的尺寸要保证密封圈的压缩量和接触面积,以达到良好的密封效果。

密封圈槽的尺寸取决于密封圈的截面形状和材料厚度。

一般来说,密封圈与密封圈槽之间应有适当的间隙,以便密封圈在压缩时能够紧密地贴合密封圈槽的壁面。

通常,密封圈槽的宽度和深度一般都比密封圈的尺寸大一些。

在确定密封圈和密封圈槽尺寸时,还需要考虑到材料的弹性恢复率。

密封圈在安装时会被压缩,这会导致一定的变形。

因此,需要选择材料具有良好的弹性恢复率,确保密封圈在撤离压力时能够恢复到正常状态。

最后,为了确保密封效果,还需要进行一些实验和测试。

可以使用压力测试、泄漏测试等方法,来评估密封圈的性能。

如果发现泄漏或其他问题,就需要对密封圈和密封圈槽的尺寸进行调整。

总结起来,O型密封圈和密封圈槽尺寸的选型设计计算需要考虑到所需的密封效果、配合要求和材料的性能等因素。

o型圈直径与槽宽标准计算公式

一、引言在机械工程和制造业领域,O型圈是一种常用的密封元件,它通过挤压变形来实现密封作用。

O型圈的尺寸设计直接影响着其密封效果和使用寿命,而其中的直径和槽宽是设计中最基本的参数之一。

本文将介绍O型圈直径和槽宽的标准计算公式,以期为相关领域的工程师和研究人员提供参考。

二、O型圈直径的计算公式1. O型圈直径的计算公式为:D = d + 2×C其中,D为O型圈的直径,d为密封件的直径,C为O型圈的压缩量。

2. 在实际的设计和使用中,需要根据具体的情况来确定O型圈的压缩量C。

通常来说,O型圈的压缩量为其截面直径的10%~30%左右。

不同的工作条件和材料特性对压缩量的要求也有所差异,因此在实际应用中需要综合考虑各种因素来确定压缩量的大小。

三、O型圈槽宽的计算公式1. O型圈槽宽的计算公式为:W = 2×(D - d) + 0.04其中,W为O型圈的槽宽,D为O型圈的直径,d为密封件的直径。

2. 需要注意的是,O型圈槽宽的计算公式中的0.04是一个修正系数,用于考虑槽底的圆角和槽壁的倒角对槽宽的影响。

在实际设计中,这个修正系数的取值通常在0~0.1之间,需要根据实际情况和经验来确定具体数值。

四、O型圈直径与槽宽的标准计算公式的应用举例以某机械设备为例,其密封件的直径为50mm,要求使用O型圈作为密封元件。

那么可以根据上述介绍的计算公式来确定O型圈的直径和槽宽:1. 首先计算O型圈的直径:如果假设O型圈的压缩量C为其截面直径的20%,则D = 50 + 2×50×0.2 = 60mm因此O型圈的直径为60mm。

2. 然后计算O型圈的槽宽:根据O型圈的直径和密封件的直径W = 2×(60 - 50) + 0.04 = 20.04mm因此O型圈的槽宽为20.04mm。

通过以上的计算,就可以确定该机械设备所需的O型圈的直径和槽宽,并进行相应的选择和安装。

五、总结本文介绍了O型圈直径和槽宽的标准计算公式,并通过一个应用举例对其进行了说明。

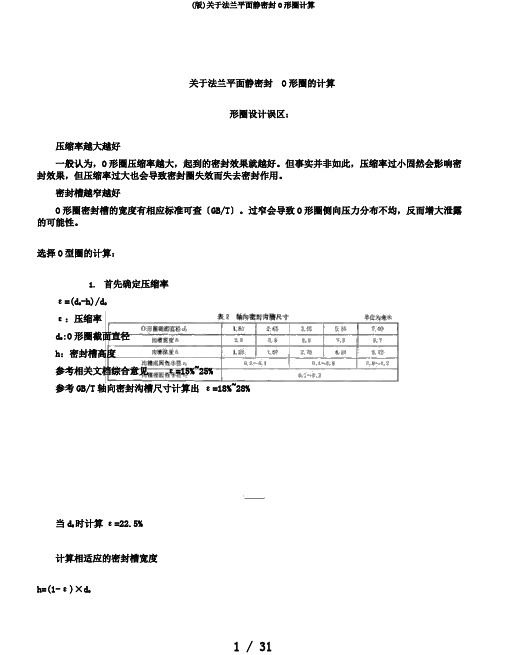

(版)关于法兰平面静密封O形圈计算

关于法兰平面静密封O形圈的计算

形圈设计误区:

压缩率越大越好

一般认为,O形圈压缩率越大,起到的密封效果就越好。

但事实并非如此,压缩率过小固然会影响密封效果,但压缩率过大也会导致密封圈失效而失去密封作用。

密封槽越窄越好

O形圈密封槽的宽度有相应标准可查〔GB/T〕。

过窄会导致O形圈侧向压力分布不均,反而增大泄露的可能性。

选择O型圈的计算:

1.首先确定压缩率

ε=(d0-h)/d0

ε:压缩率

d0:O形圈截面直径

h:密封槽高度

参考相关文档综合意见ε=15%~25%

参考GB/T轴向密封沟槽尺寸计算出ε=18%~28%

当d0时计算ε=22.5%

计算相适应的密封槽宽度

h=(1-ε)×d0

2

×ε+0.31)d0 b=(4×ε+

B=(1

-×ε)d

1-ε

槽宽B应比B0略大,同时考虑到矩形密封圈有金属支架,取:B=B0+

密封槽深度;

B0:压缩后O形圈宽度;

b:压缩后顶部接触面积;

B:密封槽宽度。

下表是根据如上公式,ε取不同数值时的计算结果

d0εh b B0

仍取ε=22.5%

那么槽宽。

O形橡胶密封圈的尺寸计算

.

液压气动用橡胶密封圈尺寸系GB3452-

形密封结构1 O 图

形圈压缩量计算1) O

100%100%=(d0-H)/d0××ε=σ/d

;O形圈的相对压缩量式中ε——

;O形圈断面的绝对压缩量σ——

;——沟槽深度H

形圈断面直径。

Od0——

相对压缩量的大小,直接影响着元件的使用性能和寿命。

一般地说,不论是静密封或动密封,在保证密封的前

形圈相对压缩量值。

为气动密封设计中推荐的O提下,相对压缩量越小越好。

表1

形圈相对压缩量1 O 表

动密封(往复或旋转)断面直径mm 静密封(圆柱或平面)15

~60.06

1.2±30 ~10.

.

2) 形圈内径伸长率的计算

=(d-d1)/d100

式中α—形圈的内径伸长

—形圈安装沟槽底

d—形圈的实际内径

形圈使用时,内径一般处于拉伸状态,其伸长率5左右,其推荐值见2形圈装配时的伸长

断面直mm内径伸长率

1.0.064

3±1.80.08 ~4.5

3.50.09 2.65±~6.0

3.50.10 ~6.5 ±3.553.50.13 ±5.30~7.0

3.57.000.15 ±~7.5

.

.

形圈断面直径。

槽底圆主要是为了避免沟槽深可按选取。

.。

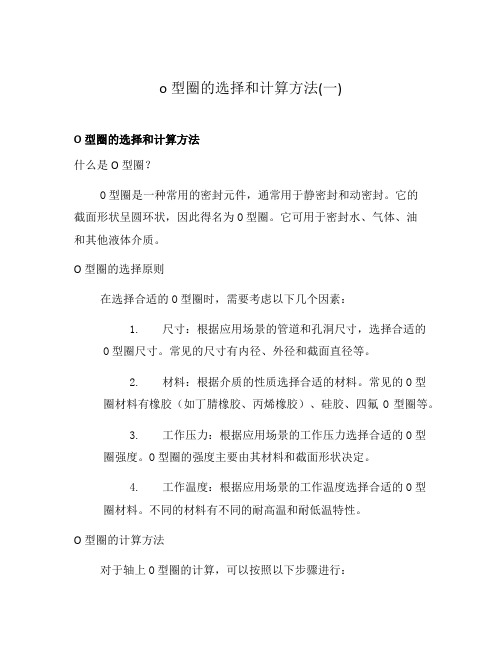

o型圈的选择和计算方法(一)

o型圈的选择和计算方法(一)O型圈的选择和计算方法什么是O型圈?O型圈是一种常用的密封元件,通常用于静密封和动密封。

它的截面形状呈圆环状,因此得名为O型圈。

它可用于密封水、气体、油和其他液体介质。

O型圈的选择原则在选择合适的O型圈时,需要考虑以下几个因素:1.尺寸:根据应用场景的管道和孔洞尺寸,选择合适的O型圈尺寸。

常见的尺寸有内径、外径和截面直径等。

2.材料:根据介质的性质选择合适的材料。

常见的O型圈材料有橡胶(如丁腈橡胶、丙烯橡胶)、硅胶、四氟O型圈等。

3.工作压力:根据应用场景的工作压力选择合适的O型圈强度。

O型圈的强度主要由其材料和截面形状决定。

4.工作温度:根据应用场景的工作温度选择合适的O型圈材料。

不同的材料有不同的耐高温和耐低温特性。

O型圈的计算方法对于轴上O型圈的计算,可以按照以下步骤进行:1.确定密封剖面:根据密封要求和设计参数,确定O型圈的剖面形状和尺寸。

2.计算压缩量:根据O型圈的材料特性和截面形状,计算O型圈在安装过程中的压缩量。

通常需要考虑O型圈的内圈、外圈直径和截面直径等参数。

3.计算装配间隙:根据密封要求和安装方式,计算O型圈的装配间隙。

装配间隙的大小会影响O型圈的密封性能。

4.确定O型圈的材料和尺寸:根据介质的特性、工作温度和工作压力,选择合适的O型圈材料和尺寸。

5.选择合适的预压力:根据O型圈的材料和工作压力,选择合适的预压力。

预压力是指O型圈安装时所受的压力,它会对O型圈的密封性能产生影响。

O型圈的安装注意事项在安装O型圈时,需要注意以下几点:•使用专用工具或手动安装时,要避免损坏O型圈表面,防止圈口被削薄或破裂。

•在安装O型圈之前,要确保密封面干净无异物,避免杂质划伤圈口。

•安装时要保证O型圈处于正常工作状态,不应出现扭曲、变形或拉伸等异常情况。

•安装时避免使用过多的润滑剂,以免降低O型圈的密封性能。

结语O型圈是实现密封效果的重要元件,合适的选择和正确的安装方法对于保证系统的正常运行至关重要。

O形橡胶密封圈的尺寸计算

活塞杆密封

1.3.34

5.01

6.65

静密封

0.9

1.3

2.0

2.7

4.0

5.4

O形橡胶密封圈的尺寸计算

在气动中使用的O形橡胶密封圈尺寸系列及公差一般按国家标准GB3452-1液压气动用橡胶密封圈尺寸系列及公差标准选用。O形橡胶密封圈通常采用矩形沟槽密封,如图1所示。

图1 O形密封结构

1) O形圈压缩量计算

ε=σ/d×100%=(d0-H)/d0×100%

式中ε——O形圈的相对压缩量;

1.2±0.06

10~30

6~15

1.8±0.08

10~25

6~12

2.65±0.09

10~22

5~10

3.55±0.10

10~20

4~8

5.30±0.13

10~18

4~7

7.00±0.15

10~15

4~6

2) O形圈内径伸长率的计算:

α=(d-d1)/d1×100%

式中α——O形圈的内径伸长率;

d——O形圈安装沟槽底径;

d1——O形圈的实际内径。

O形圈使用时,内径一般处于拉伸状态,其伸长率为5%左右,其推荐值见表2。

表2 O形圈装配时的伸长率

断面直径mm

内径伸长率(%)

1.2±0.06

3~4

1.8±0.08

3~4.5

2.65±0.09

3.5~6.0

3.55±0.10

3.5~6.5

5.30±0.13

3.5~7.0

7.00±0.15

槽深H是O形圈安装沟槽设计的关键性尺寸,它主要取决于O形圈的相对压缩量。沟槽深度H可按表3选取。

O型密封圈的选型设计方案计算参考

O型密封圈的选型设计方案计算参考O型密封圈是一种常用的密封元件,广泛应用于各种机械设备和工业产品中。

在进行O型密封圈的选型设计时,需要考虑多个参数和因素,包括密封材料、尺寸、压力等,以确保密封效果和安全可靠性。

下面将介绍O型密封圈选型设计方案的计算参考。

首先,选择合适的密封材料是O型密封圈选型的基础。

常见的O型密封圈材料有橡胶、硅胶、丁腈橡胶、氟橡胶等。

不同的材料具有不同的耐温、耐腐蚀、耐油性等特性,需要根据具体的工作环境和介质选择合适的密封材料。

其次,尺寸的选取也十分重要。

O型密封圈的尺寸包括内径、外径和厚度。

内径的选取应根据密封件的要求,通常取密封零件孔直径的内径。

外径的选取应略大于密封零件孔的外径,以确保密封圈有足够的挤压变形量。

厚度的选取应根据压力、挤压量和材料的物理性质进行计算,以满足密封性能要求。

第三,压力是O型密封圈选型设计的重要参考参数之一、当压力较小时,可以选择低硬度的密封材料,以提供更好的密封性能。

当压力较大时,需要选择硬度较高的密封材料,以增加密封圈的抗压能力。

对于特殊压力要求的工作环境,需要做好弹性体结构强度的计算,以确保O型密封圈的可靠性。

最后,还需要考虑其他因素,如温度、介质特性和工作条件等。

温度对O型密封圈的弹性和硬度有很大影响,需要选择耐温性好的密封材料。

介质特性涉及到介质的腐蚀性、粘度等,需要选择具有相应抗腐蚀和耐热性能的密封材料。

工作条件包括振动、冲击、摩擦等,需要根据具体工况选择适合的密封材料和结构设计。

综上所述,O型密封圈的选型设计需要综合考虑密封材料、尺寸、压力、温度、介质特性和工作条件等多个参数和因素。

在实际应用中,需要根据具体的工况和要求进行综合分析和计算,以确保O型密封圈的选型设计能够满足密封效果和安全可靠性的要求。

O型密封圈设计计算

O 型密封圈设计计算O 型密封圈是典型的挤压型密封。

O 型圈截面直径的压缩率和拉伸量是密封设计的主要内容,对密封性能和使用寿命有重要意义。

O 型密封圈有良好的密封效果很大程度上取决于O 型圈尺寸与沟槽尺寸的正确匹配,形成合理的密封圈压缩量与拉伸量。

1.压缩率压缩率W 通常用下式表示:W=(d 0-h)/d 0×100%式中d 0-----O 型圈在自由状态下的截面直径(mm);h------O 型圈槽底与被密封表面的距离(沟槽深度),即O 型圈压缩后的截面高度(mm)在选取O 形圈的压缩率时,应从如下3方面考虑:1.要有足够的密封接触面积;2.摩擦力尽量小;3.尽量避免永久变形。

从以上这些因素不难发现,他们相互之间存在矛盾。

压缩率大就可获得大的接触压力,但是过大的压缩率无疑就会增大滑动摩擦力和永久形。

而压缩率过小则可能由于密封沟槽的同轴度误差和O 形圈误差不符合要求,消失部分压缩量而引起泄漏。

因此,在选择O 形圈的压缩率时,要权衡各方面的因素。

一般静密封压缩率大于动密封,但其极值应小于25%,否则压缩应力明显松弛,将产生过大的永久变形,在高温工况中尤为严重。

O 型密封圈压缩率W 的选择应考虑使用条件,静密封或动密封;静密封又可分为径向密封与轴向密封;径向密封(或称圆柱静密封)的泄漏间隙是径向间隙,轴向密封(或称平面静密封)的泄漏间隙是轴向间隙。

轴向密封根据压力介质作用于O 形圈的内径还是外径又分受内压和受外压两种情况,内压增加的拉伸,外压降低O 形圈的初始拉伸。

上述不同形式的静密封,密封介质对O 形圈的作用方向是不同的,所以预压力设计也不同。

对于动密封则要区分是往复运动密封还是旋转运动密封。

1.静密封:圆柱静密封装置和往复运动式密封装置一样,一般取W=10%~15%;平面静密封装置取W=15%~30%。

2.对于动密封而言,可以分为三种情况;往复运动一般取W=10%~15%。

旋转运动密封在选取压缩率时必须要考虑焦耳热效应,一般来说,旋转运动用O 形圈的内径要比轴径大3%-5%,外径的压缩率W=3%-8%。

密封件选型计算公式

密封件选型计算公式密封件是工程领域中非常重要的一种零件,它们被广泛应用于各种机械设备和工程结构中,用于防止液体、气体和固体颗粒的泄漏。

正确选择和设计密封件对于确保设备的正常运行和延长设备的使用寿命至关重要。

在进行密封件选型时,我们需要考虑多种因素,包括工作环境、工作压力、工作温度、介质类型等,同时也需要进行一定的计算和分析。

本文将介绍一些常用的密封件选型计算公式,帮助大家更好地进行密封件选型和设计。

1. O形圈的选型计算公式。

O形圈是一种常用的密封件,它通常被用于静态密封和低压动态密封。

在选择O形圈时,我们需要考虑O形圈的尺寸、硬度、材料等因素。

下面是O形圈的选型计算公式:O形圈的截面直径计算公式:D = d + 2C。

其中,D为O形圈的截面直径,d为密封槽的直径,C为O形圈的压缩量。

O形圈的压缩量计算公式:C = (D d) / 2。

其中,C为O形圈的压缩量,D为O形圈的截面直径,d为密封槽的直径。

O形圈的压缩率计算公式:S = C / d。

其中,S为O形圈的压缩率,C为O形圈的压缩量,d为密封槽的直径。

2. 油封的选型计算公式。

油封是一种用于防止润滑油泄漏的密封件,它通常被用于高速旋转轴上。

在选择油封时,我们需要考虑油封的尺寸、硬度、材料、润滑油类型等因素。

下面是油封的选型计算公式:油封的接触压力计算公式:P = F / (D L)。

其中,P为油封的接触压力,F为封口的压力,D为油封的直径,L为油封的长度。

油封的接触应力计算公式:σ = P / 2。

其中,σ为油封的接触应力,P为油封的接触压力。

3. 波纹管的选型计算公式。

波纹管是一种用于承受高压的密封件,它通常被用于管道系统和容器中。

在选择波纹管时,我们需要考虑波纹管的尺寸、材料、波纹形状等因素。

下面是波纹管的选型计算公式:波纹管的弹性模量计算公式:E = (1 v^2) / (2 (1 + v))。

其中,E为波纹管的弹性模量,v为波纹管的泊松比。