凸轮机构基本尺寸的确定

凸轮机构基本尺寸

注意:对于平底推杆 凸轮机构,也会产生失 真现象,见图。 增大 r0可避免

平底推杆凸轮机构,当平底推杆的运动规律使位移变化 太快时产生失真现象。图

增大 r0可避免

凸轮机构基本的确定要考虑因素较多:受力、效率及自 锁、运动失真、结构等,要综合考虑。可进行结构优化。

tgα = CP / (( r02 - e2 )1/ 2 + s) = (ds / dδ – e) / (( r02 - e2 )1/ 2 + s)

结论: ① s = F( δ ) 一定时,某一时刻 v 一定:

r0↓ → α↑

② 不同时刻 δ , α 不同,有一个αman 。

∴据 αman = [α] ---- 极限情况 确定 r0min 。

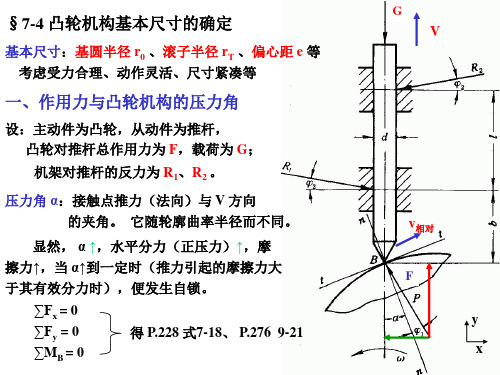

§7-4 凸轮机构基本尺寸的确定

基本尺寸:基圆半径 r0 、滚子半径 rT 、偏心距 e 等 考虑受力合理、动作灵活、尺寸紧凑等

Hale Waihona Puke 一、作用力与凸轮机构的压力角

设:主动件为凸轮,从动件为推杆, 凸轮对推杆总作用力为 F,载荷为 G; 机架对推杆的反力为 R1、R2 。

压力角 α:接触点推力(法向)与 V 方向 的夹角。 它随轮廓曲率半径而不同。

显然, α ↑,水平分力(正压力)↑,摩 擦力↑,当 α↑到一定时(推力引起的摩擦力大 于其有效分力时),便发生自锁。

∑Fx = 0 ∑Fy = 0 ∑MB = 0

得 P.228 式7-18、 P.276 9-21

G

V

v相对

F

y x

G = F [ cos (α+ φ1 ) – (1 +2b / l )sin (α+ φ1 ) tgφ2 ]

基本尺寸的确定

lCP = (s2+s0 )tanα

s2

rb

s0

rb e

2

2

2

C

O

P

n

ds2 e d 1 s 2 tan

e ds2/dφ 1

e2

为使机构的结构更紧凑, α应越大越好

凸轮机构基本尺寸的确定

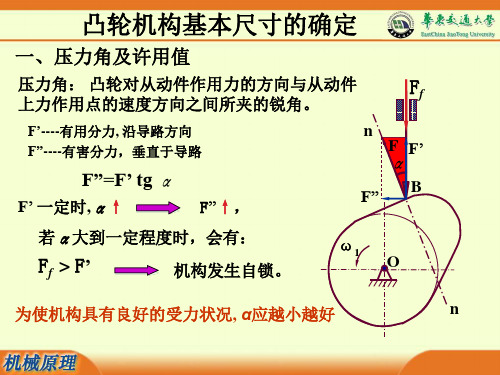

为了保证凸轮机构能顺利工作,要求: α ≤ [α] [α]= 30˚ ----直动从动件; [α]= 35°~45°----摆动从动件; [α]= 70°~80°----回程。

tan ds2 / d1 e s2 rb 2 e 2

ω1

v2 B

s2

v2 P s0

n

ds2/dφ1

凸轮机构基本尺寸的确定

同理,当导路位于中心左侧时,有: n s2 B ω1 Dα r

min

lOP =lCP- lOC

tan

lCP = ds2/dφ 1 + e

ds2 / d1 e

凸轮机构基本尺寸的确定

一、压力角及许用值

压力角: 凸轮对从动件作用力的方向与从动件 上力作用点的速度方向之间所夹的锐角。

F’----有用分力, 沿导路方向 F”----有害分力,垂直于导路

Ff

n F F’

F”=F’ tg α

F’ 一定时,α↑

F”↑, ω1 若α大到一定程度时,会有:

α

F”

B

Ff > F’

a rT

凸轮机构基本尺寸的确定

四、滚子半径的选择

2、外凸的凸轮轮廓: a rT

a min min rT a

最新机械设计基础教案——第5章 凸轮机构

第5章凸轮机构(一)教学要求1.了解凸轮机构的工作原理2.掌握常用从动件运动规律及特性3.掌握盘形凸轮轮廓的设计4.了解凸轮机构的尺寸的确定(二)教学的重点与难点1.凸轮的工作原理2.用反转法设计凸轮轮廓3.凸轮的尺寸对其机构的影响(三)教学内容5.1概述5.1.1 概念1.凸轮机构的组成:凸轮是由从动件、机架、凸轮三部分组成的高幅机构。

2.凸轮:是一种具有曲线轮廓或凹糟的构件,它通过与从动什的高副接触,在运动时可以使从动件获得连续或不连续的任意预期运动。

3.特点:结构相当简单,只要设计出适当的凸轮轮廓曲线,就可以使从动件实现任何预期的运动规律。

但另一方面,由于凸轮机构是高副机构,易于磨损,因此只适用于传递动力不大的场合。

4.凸轮机构的应用例:内燃机配气机构(如下图所示)靠模车削机构(如下图所示)自动送料机构(如下图所示)分度转位机构(如下图所示)5.1.2 凸轮机构的分类1、按照凸轮的形状分为:(1)盘形凸轮凸轮中最基本的形式。

凸轮是绕固定铂转动且向径变化的盘形零件,凸轮与从动件互作平面运动,是平面凸轮机构。

(2)移动凸轮可看作是回转半径无限大的盘形凸轮,凸轮作往复移动,是平面凸轮机构。

(3)圆柱凸轮可看作是移动凸轮绕在圆柱体上演化而成的,从动件与凸轮之间的相对运动为空间运动,是一种空间凸轮机构。

(4)曲面凸轮当圆柱表面用圆弧面代替时,就演化成曲面凸轮,它也是一空间凸轮机构。

2、按锁合方式的不同凸轮可分为:(1)力锁合凸轮,如靠重力、弹簧力锁合的凸轮等;(2)几何锁合凸轮,如沟槽凸轮、等径及等宽凸轮、共轭凸轮等。

3、按从动件型式分为:(1)尖顶从动件(2)滚子从动件(3)平底从动件根据从动件运动型式不同分为直动从动件和摆动从动件。

5.1.3 凸轮和滚子的材料凸轮机构的主要失效形式:磨损和疲劳点蚀要求凸轮和滚子的工作表面硬度高、耐磨并且有足够的表面接触强度。

对于经常受到冲击的凸轮机构还要求凸轮芯部有较强的韧性。

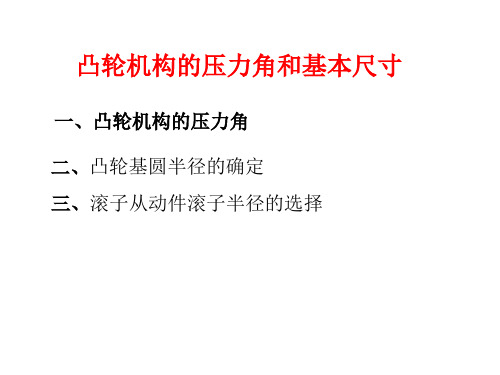

凸轮机构的压力角和基本尺寸

2.凸轮理论轮廓的外凸部分

amin min rT

min rT

amin =min-rT

min>rT amin =min-rT>0

min rT

´

´

min<rT amin =min-rT<0

´

为避免运动失真,

min=rT

amin =min-rT=0

rT<

min

凸轮机构的压力角和基本尺寸

一、凸轮机构的压力角

二、凸轮基圆半径的确定 三、滚子从动件滚子半径的选择

第四节 凸轮机构的压力角和基本尺寸

一、凸轮机构的压力角

1. 压力角 :

在不计摩擦力、重力、惯性力的条件下,机 构中驱使从动件运动的力的方向线与从动 件上受力点的速度方向线所夹的锐角。

Q n

F F2 v2

回程时:[]=70º ~80º

3、压力角与凸轮机构尺寸之间的关系 P点为速度瞬心, 于是有: v=lOPω → lOP =v / ω = ds/dφ = lOC + lCP lOC = e lCP = ds/dφ - e lCP = (S+S0 )tg α S0= r20 -e2 ds/dφ - e tgα = S + r20 - e2 r 0↑ →α ↓

F1 A

2. 压力角与凸轮机构受力情况的关系 Q—作用在从动件上的载荷

F—凸轮对从动件的作用力

F1 F cos F2 F sin

o

推动从动件运动的有效分力 阻碍从动件运动的有害分力

越小,受力越好。

n

F1 F cos F2 F sin

推动从动件运动的有效分力

阻碍从动件运动的有害分力

凸轮机构基本尺寸的确定

5

h/r0 等加等减速运动

10

85 5 80 10

作者:潘存云教授

h/r0 余弦加速度运动

85

80

15 20

α 最大压力角 max

75 70

25

65

30

60

35 40

45

50

55

15 20

最大压力角αmax

75 70

25

65

30

60

35 40

45

50

55

应用实例:一对心直动滚子推杆盘形凸轮机构, δ0=45º,h=13 mm, 推杆以正弦加速度运动, 要求:αmax ≦30º,试确定凸轮的基圆半径r0 。 作图得:h/r0=0.26 r0 ≧ 50 mm

n

∴ tgα = ds/dδ + e

s + r20 - e2

e ↑ α↑

e ds/dδ

此时,当偏距e增大时,压力角反而增大。

对于直动推杆凸轮机构存在一个正确偏置的问题!

综合考虑两种情况有: tgα = ds/dδ ± e

s + r20 - e2 “+” 用于导路和瞬心位于凸轮回转中心的两侧; “-” 用于导路和瞬心位于凸轮回转中心的同侧; 显然,导路和瞬心位于中心同侧时,压力角将减小。

对于外凸轮廓,要保证正常工作,应使: ρmin> rT

曲线之曲率半径: ρ=( x2+y2)3/2/( xy-yx ) 式中:x=dx/dδ,y=dy/dδ, x=d2x/dδ2, y=d2y/dδ2

可用求极值的方法求得ρmin ,常采用上机编程求得ρmin

工程上要求ρa ≥1~5

若不满足此条件时:

= [ds/dt] / [dδ/dt]

哈工大机械原理考研-第3章-凸轮机构(理论)

第3章凸轮机构及其设计3.1基本要求1.了解凸轮机构的类型及其特点。

2.掌握从动件的几种常用运动规律及特点。

掌握从动件行程、从动件推程、推程运动角、从动件回程、回程运动角、从动件远(近)休程及远(近)休止角及凸轮的基圆、偏距等基本概念。

3.熟练掌握并灵活运用反转法原理,应用这一原理设计直动从动件盘形凸轮机构、摆动从动件盘形凸轮机构及平底直动从动件盘形凸轮机构。

4.掌握凸轮机构基本尺寸的确定原则,根据这些原则确定凸轮机构的的压力角及其许用值、基圆半径、偏距、滚子半径等基本尺寸。

5.掌握凸轮机构设计的基本步骤,学会用计算机对凸轮机构进行辅助设计的方法。

3.2内容提要一、本章重点本章重点是从动件运动规律的选择及其特点,按预定从动件运动规律设计平面凸轮轮廓曲线和凸轮机构基本尺寸的确定。

涉及到根据使用场合和工作要求选择凸轮机构的型式、选择或设计从动件的运动规律、合理选择或确定凸轮的基圆半径、正确设计出凸轮廓线、对设计出来的凸轮机构进行分析以校核其是否满足设计要求。

1 凸轮机构的类型选择选择凸轮机构的类型是凸轮机构设计的第一步,称为凸轮机构的型综合。

凸轮的形状有平面凸轮(盘形凸轮、移动凸轮)和空间凸轮,从动件的形状有尖顶从动件、滚子从动件、平底从动件,而从动件的运动形式有移动和摆动之分,凸轮与从动件维持高副接触的方法又有分为力锁合、形锁合。

故凸轮机构的类型多种多样,设计凸轮机构时,可根据使用场合和工作要求的不同加以选择。

(1)各类凸轮机构的特点及适用场合尖顶从动件凸轮机构:优点是结构最简单,缺点是尖顶处极易磨损,故只适用于作用力不大和速度较低的场合。

滚子从动件凸轮机构:优点是滚子与凸轮廓线间为滚动摩擦,摩擦较小,可用来传递较大的动力,故应用广泛。

平底从动件凸轮机构:优点是平底与凸轮廓线接触处极易形成油膜、能减少磨损,且不计摩擦时,凸轮对从动件的作用力始终垂直于平底,受力平稳、传动效率较高,故适用于高速场合。

机械设计基础 第四章

(1) 盘形凸轮机构

盘形凸轮机构是最常见的凸轮机构, 其机构中的凸轮是绕固定轴线转动并具 有变化向径的盘形零件,如图4-2所示。

图4-2 内燃机配气机构

(2) 移动凸轮机构

当盘形凸轮的 回转中心趋于无穷 远时,凸轮不再转 动,而是相对于机 架作直线往复运动, 这种凸轮机构称为 移动凸轮机构(参见 图4-4)。

用光滑的曲线连接这些点便得到推程等加速段的位移线图,等

减速段的位移线图可用同样的方法求得。

等加速、等减速运动规律的位移、速度、加速度线图如图 4-10所示。由图4-10(c) 可知,等加速、等减速运动规律在运动 起点O、中点A 和终点B 的加速度突变为有限值,从动件会产生 柔性冲击,适用于中速场合。

4.3 盘形凸轮轮廓的绘制

凸轮轮廓的设计方法有作图法和解析法两种。其中,作图 法直观、方便,精确度较低,但一般能满足机械的要求;解析 法精确高,计算工作量大。本节主要介绍作图法。

4.3.1 凸轮轮廓曲线设计的基本原理

凸轮机构工作时,凸轮是运动的,而绘在图纸上的凸轮是静 止的。因此,绘制凸轮轮廓时可采用反转法。

s

2h

2 0

2

(4-2)

等加速、等减速运动规律的位移线图的画法为:

将推程角

0 两等分,每等分为

0 2

;

将行程两等分,每等分 h ,将 0 若干等分,

2

2

得点1、2、3、…,过这些点作横坐标的垂线。

将 h 分成相同的等分,得点1′、2′、3′、…,连01′、02′、

2

03′、…与相应的横坐标的垂线分别相交于点1″、2″、3″、…,

图4-5 平底从动件

3. 按从动件与凸轮保持接触的方式分

(1) 力锁合的凸轮机构

机械设计基础第五章

3.余弦加速度运动规律

从动件加速度按余弦规律变 化的运动规律。 在推程始末点处仍存在“软 冲”,因此只适用于中、低速。 但若从动件作无停歇的升— 降—升型连续运动,则加速度曲 线为光滑连续的余弦曲线,消除 了“软冲”,故可用于高速。

4、正弦加速度运动规律

从动件加速度按正 弦规律变化的运动规律。 运动特征:没有冲击, 故可用于高速。

3.按锁合方式分

(1)力锁合凸轮机构 依靠重力、弹簧力或其他外力来 保证锁合,如内燃机配气凸轮机构。

(2)形锁合凸轮机构 依靠凸轮和从动件几何形状来锁合。

4.按从动件相对机架的运动方式分

(1)移动从动件凸轮机构 按其从动件导路是否通过凸 轮回转中心分为对心移动从动件和偏置移动从动件凸轮 机构。 (2)摆动从动件凸轮机构

移动从动件

摆动从动件

二、常用的从动件运动规律

(一)平面凸轮机构的基本尺寸及运动参数

一对心直动尖顶从动件盘 形凸轮机构,凸轮上有一最小 向径,以最小向径r。为半径 所作的圆称凸轮基圆,r。称 基圆半径,凸轮以等角速度ω1 逆时针转动。凸轮机构运动过 程如下:

升—停—降—停

凸轮机构的运动过程

(二)常用的从动件运动规律

一、概述

(一)凸轮机构的应用 1. 组成

凸轮机构由凸轮1、从动件2、机 架3三个基本构件组成,是一种高副 机构。其中凸轮是一个具有曲线轮 廓或凹槽的构件,通常作连续等速 转动,从动件则在凸轮轮廓的控制 下按预定的运动规律作往复移动或 摆动。

2. 特点: 优点:只要正确地设计和制造出凸轮的轮廓曲线,就能实 现从动件所预期的复杂运动规律的运动;凸轮机构结构

(一)凸轮机构的压力角

压力角:不计摩擦时,凸轮对 从动件的作用力(法向力)与从 动件上受力点速度方向所夹的锐 角。 将从动件所受力F分解为两个 力:

第4.4节(凸轮机构基本尺寸的设计)

第四节 凸轮机构基本尺寸设计无论是作图法还是解析法,在设计凸轮廓线前,除了需要根据工作要求选定从动件的运动规律外,还需要确定凸轮机构的一些基本参数,如基圆半径b r 、偏距e 、滚子半径r r 等。

一般来讲,这些参数的选择除了应保证从动件能够准确地实现预期的运动规律外,还应当使机构具有良好的受力状况和紧凑的结构。

本节讨论凸轮机构基本尺寸设计的原则和方法。

一、移动滚子从动件盘形凸轮机构1. 压力角同连杆机构一样,压力角也是衡量凸轮机构传力特性好坏的一个重要参数。

所谓凸轮机构的压力角,是指在不计摩擦的情况下,凸轮对从动件作用力的方向线与从动件上力作用点的速度方向之间所夹的锐角。

对于图4-22所示的移动滚子从动件盘形凸轮机构来说,过滚子中心所作理论廓线的法线nn 与从动件运动方向之间的夹角α就是压力角。

(1)压力角与作用力的关系 由图4-22可以看出,凸轮对从动件的作用力F 可以分解成两个分力,即沿着从动件运动方向的分力F '和垂直于运动方向的分力F ''。

只有前者是推动从动件克服载荷的有效分力,而后者将增大从动件与导路间的摩擦,它是一种有害分力。

压力角α越大,有害分力越大。

当压力角α增大到某一数值时,有害分力所引起的摩擦阻力将大于有效分力F ',这时无论凸轮给从动件的作用力有多大,都不能推动从动件运动,即机构将发生自锁。

因此为减小侧向推力,避免自锁,压力角α应越小越好。

图4-22 凸轮机构的压力角(2)压力角与机构尺寸的关系 设计凸轮时,除了应使机构具有良好的受力状况外,还希望机构结构紧凑。

而凸轮尺寸的大小取决于凸轮基圆半径的大小。

在实现相同运动规律的情况下,基圆半径越大,凸轮的尺寸也越大。

因此,要获得轻便紧凑的凸轮机构,就应当使基圆半径尽可能地小。

但是基圆半径的大小又和凸轮机构的压力角有直接的关系。

下面以图4-22为例来说明这种关系。

图中,过滚子中心B 所作理论廓线的法线nn 与过凸轮轴心0A 所作从动件导路的垂线交于P 点,由瞬心定义可知,该点即为凸轮与从动件在此位置时的瞬心,且ϕωd ds v P A ==0。

凸轮设计方法

平面凸轮机构基本尺寸的确定

凸轮基圆半径的确定 一、基圆半径对压力角的影响

ds/d e PD OP e tan s0 s BD r02 e 2 s

增大基圆半径,可使凸轮机构的压力角减小; 增大基圆半径会使凸轮机构的整体尺寸增大 在压力角不超过许用值的原则下,应尽可能采用 较小的基圆半径。

从动件尖底的运 动轨迹就是凸轮 的廓线

偏置直动尖顶从动件

s

e

120° 90 ° 90 ° 60 °

偏置直动尖顶从动件

s

e 120 ° 90 ° 90 ° 60 °

偏置直动尖顶从动件

s

1

2 3

4 5

6

7

8 9

e

1 2 3 9 8

4

6

7

5

偏置直动尖顶从动件

s

120 ° 90 ° 90 ° ° 60

• 偏置直动尖顶从动件盘形凸轮 • 偏置直动滚子从动件盘形凸轮 • 对心直动平底从动件

摆动从动件盘形凸轮

凸轮廓线设计的基本原理——反转法 为了便于绘出凸轮轮廓 曲线, 应使工作中转动着的 凸轮与不动的图纸间保持相 对静止。 如果给整个凸轮机构加 上一个与凸轮转动角度ω数 值相等、 方向相反的“-ω” 角速度, 则凸轮处于相对静 止状态。

从动件的基本运动规律

从动件位移s对凸轮转角的函数

s

关系s( )称为从动件运动规律

ds s d

d 2s s d 2

s

s

s( ) — 类速度 s( ) — 类加速度

0

ds ds d v s dt d dt d 2 s d 2 s d 2 2 a 2 ( ) s 2 dt d dt

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

y

δ

-ω

B0

ω

r0

C

B

作者:潘存云教授

v x

O

P

lmax =[ds/dδ ] max

l=2 [ds/dδ ] max +(5~7) mm

ds/dδ

v s0

s

对平底推杆凸轮机构,也有失真现象。

可通过增大r0解决此问题。

作者:潘存云教授

r0

O r0

小结: 在进行凸轮廓线设计之前,需要先确定r0 ,而在定r0 时,应考虑结构条件(不能太小)、压力角、工作 轮廓是否失真等因素。在条件允许时,应取较大的 导轨长度L和较小的悬臂尺寸b。对滚子推杆,应恰 当选取rr,对平底推杆,应确定合适的平底长度l。 还要满足强度和工艺性要求。

受力图中,由∑Fx=0,∑Fy=0,∑MB=0 得:

G

-Fsin(α+φ1 )+(FR1-FR2 )cosφ2=0

FR2

作者:潘存云教授

-G+Fcos(α+φ1 )- (FR1+ FR2 )sinφ2=0

FR2cosφ2 (l+b)- FR1cosφ2 b=0 由以上三式消去R1、R2 得:

G F= cos(α+φ1 )-(1+2b/l) sin(α+φ1 )tgφ2 FR1 φ2 n B

本章重点

①从动件运动规律:特性及作图法;

②理论轮廓与实际轮廓的关系;

③凸轮压力角α与基圆半径r0的关系; ④掌握用图解法设计凸轮轮廓曲线的步骤与方法; ⑤掌握解析法在凸轮轮廓设计中的应用。

h/r0 正弦加速度运动

0.1 0.2 0.4 0.6 1.0 2.0 5.0

300 360

作者:潘存云教授 0.3 0.4 0.6 1.0 2.0

0.01

0.1

0.2

0.4

h/r0 等加等减速运动 最大压力角αmax

65

h/r0 余弦加速度运动 最大压力角αmax

65 30 35 40 45 50 60 75 70

n

错误偏置

α

B

o

n B ω

正确偏置

ω

设计:潘存云 作者:潘存云教授

α

0

e

P

n

作者:潘存云教授

e

P n

对心布置有:tgα=ds/dδ / (r0+s) 设计时要求: α≤[α] 于是有:

ds / d e r0 ( s ) 2 e2 tg[ ]

提问:在设计一对心凸轮机构设计时,当出现α≥[α] 的情况,在不改变运动规律的前提下,可采取哪些措 施来进行改进?

n

B D v s s0 n ds/dδ

ω

α v

O P 作者:潘存云教授 e r0

由△BCP得: tgα=(OP-e)/BC =(ds/dδ -e)/(s0+s) 其中: s0= r20 - e2

∴

ds/dδ - e tgα = s + r20 - e2

r0 ↑ α ↓

e ↑ α↓

同理,当导路位于中心左侧时,有: OP= v/ω = [ds/dt] / [dδ /dt] =[ds/dδ ]

n s

s0

∴ CP = ds/dδ + e

tgα=(OP+e)/BC =(ds/dδ +e)/(s0+s) 其中: s0= r20 - e2

B

Dα ω r0 作者:潘存云教授 O C

设计:潘存云

P

n

∴

ds/dδ + e tgα = s + r20 - e2 e ↑ α ↑

e ds/dδ

此时,当偏距e增大时,压力角反而增大。 对于直动推杆凸轮机构存在一个正确偏置的问题!

曲线之曲率半径:

ρ=( x2+y2)3/2/( xy-yx )

2

式中:x=dx/dδ ,y=dy/dδ , x=d2x/dδ 2, y=d2y/dδ

可用求极值的方法求得ρmin ,常采用上机编程求得ρmin 工程上要求ρa ≥1~5

若不满足此条件时: 增大r0 减小rr

4.平底尺寸l 的确定 a) 作图法确定: l=2lmax+(5~7)mm

3. 滚子半径的确定 ρa—— 工作轮廓的曲率半径, ρ—— 理论轮廓的曲 率半径, rT——滚子半径 外凸 内凹 rT 轮廓正常 轮廓正常

ρ

ρa

ρ

ρ

作者:潘存云教授

rT

ρ

a

ρa=ρ+rT

轮廓变尖

rT

ρ > rT ρa=ρ-rT

轮廓失真

rT

ρ

作者:潘存云教授

设计:潘存云

ρ = rT ρ <r T ρa=ρ-rT<0 ρa=ρ-rT=0 对于外凸轮廓,要保证正常工作,应使: ρ min> rT

25 20

30

35

40

50

60

70 80 90 100 100

凸轮转角δ0

凸轮转角δ0

200

5 0.01 0.1 0.01 5 10 15 20 25 0.2 0.1

h/r0 作者:潘存云教授 等速运动

0.3 0.4 0.5 0.6 0.8 1.0 0.2

300 5 360 2.0 3.0 5.0 5.0 85 80 5 10 15 20 25 0.01

Today’s topics

Decision of cam mechanism’s basic dimension

凸轮机构基本尺寸的确定

Decision of cam mechanism’s dimension

上述设计廓线时的凸轮结构参数 r0 、 e 、 rr 等, 是预先给定的。实际上,这些参数也是根据机构的 受力情况是否良好、动作是否灵活、尺寸是否紧凑 等因素由设计者确定的。

14’ 1’ 2’ 3 4 1 2

ω

3’

4’ 5 6 5’ 6’ 7’ 8’

ω

15 14 13’ 13 12 12’ 11’

r0

7

作者:潘存云教授

8

11

10 9

lmax

10’

9’

b) 计算法确定: P点为相对瞬心,有: v = OP ·ω BC =OP = v/ω = [ds/dt] / [dδ /dt]

tgα=(ds/dδ -e)/[(r02-e2)1/2+s]

1)加大基圆半径r0 , r0↑ α↓ 2)将对心改为偏置, 3)采用平底从动件,

e↑ α ↓

α=0

确定上述极值 r0min 不方便,工程上常根据诺模图 来确定r0 。见下页

诺模图:

25 20 15 10 30 35

40

50

60

70 80 90 100 100 10 200 15

0.6 1.0 2.0 作者:潘存云教授

5.0

85 80

75

70

30

35 40 45 50 55

60

55

应用实例:一对心直动滚子推杆盘形凸轮机构, δ0=45º ,h=13 mm, 推杆以正弦加速度运动, 要求:αmax ≦30º ,试确定凸轮的基圆半径r0 。 作图得:h/r0=0.26 r0 ≧ 50 mm

作者:潘存云教授

v n

回程:[α]’=70°~80° 提问:平底推杆α=? 0

ω r0 n O

2.凸轮基圆半径的确定 图示凸轮机构中,导路位于右侧。 运动规律确定之后,凸轮机构 的压力角α与基圆半径r0直接相关。 P 点为相对瞬心: OP= v/ω = [ds/dt] / [dδ /dt] =[ds/dδ ]

1.cam mechanism’s pressure angle

2. Primary circle radius 3. Radius of the roller

4. The size l of flat-face follower

Pressure angle of cam mechanism

Pressure angle α: the angle between the direction of motion (velocity) of the follower and the direction of the axis of transmission.

ds/dδ ± e 综合考虑两种情况有: tgα = s + r20 - e2 “+” 用于导路和瞬心位于凸轮回转中心的两侧; “-” 用于导路和瞬心位于凸轮回转中心的同侧; 显然,导路和瞬心位于中心同侧时,压力角将减小。 正确偏置:导路位于与凸轮旋转方向ω 相反的位置。 注意:用偏置法可减小推程压力角,但同时增大了回 程压力角,故偏距 e 不能太大。

φ2

d

v t F α φ1 n

l

b

α↑ 分母↓ F↑ 若α大到使分母趋于0,则 F ∞

机构发生自锁

t

ω

称αc=arctg[1/(1+2b/l)tgφ2 ]- φ1

为临界压力角 。

增大导轨长度l或减小悬臂尺寸b可提高αc 工程上要求:αmax ≤[α] 直动推杆:[α]=30° 摆动推杆:[α]=35°~45°