冲裁间隙的概念

铝材的冲裁间隙

铝材的冲裁间隙摘要:I.铝材冲裁间隙的概念与重要性- 定义冲裁间隙- 铝材冲裁间隙的重要性II.铝材冲裁间隙的影响因素- 材料性质- 冲裁模具形状与尺寸- 冲裁速度与压力III.铝材冲裁间隙对冲裁件质量的影响- 冲裁件断面质量- 模具寿命- 冲裁力IV.铝材冲裁间隙的优化- 合理选择冲裁间隙- 考虑冲裁件断面质量和模具寿命- 实际生产中的间隙选取正文:铝材的冲裁间隙是指在冲裁过程中,凸模与凹模之间的距离。

冲裁间隙对于冲裁件的质量和模具的使用寿命有着重要的影响,因此,对于铝材的冲裁间隙需要进行合理的优化。

首先,冲裁间隙的大小受材料性质的影响。

铝材的质地较软,容易变形,因此,冲裁间隙不能过大,否则会导致冲裁件的断面质量下降。

同时,冲裁间隙过小,也会增加模具的磨损,影响模具的使用寿命。

其次,冲裁模具的形状与尺寸也是影响冲裁间隙的因素之一。

在设计模具时,需要根据冲裁件的形状和尺寸,合理设定冲裁间隙,以确保冲裁件的质量。

另外,冲裁速度和压力也会对冲裁间隙产生影响。

在高速冲裁时,冲裁间隙应适当减小,以保证冲裁件的质量。

而在低速冲裁时,冲裁间隙可以适当增大,以提高模具的寿命。

铝材冲裁间隙对冲裁件质量的影响主要表现在冲裁件的断面质量和模具的寿命。

合理的冲裁间隙可以保证冲裁件的断面质量,提高产品的层次和价格。

同时,合理的冲裁间隙也可以延长模具的使用寿命,降低修模费用,提高生产效率。

在实际生产中,选择冲裁间隙时,需要综合考虑冲裁件的断面质量、模具的寿命和冲裁力。

在保证冲裁件质量的前提下,尽量选择较大的冲裁间隙,以提高模具的寿命。

总之,铝材的冲裁间隙是影响冲裁件质量和模具寿命的重要因素。

冲裁间隙

冲裁间隙的重要性(续)

间隙对模具寿命的影响

模具寿命分为刃磨寿命和模具总寿命。 间隙模具失效的原因一般有:磨损、变形、崩刃、 折断和涨裂。 小间隙将使磨损增加,甚至使模具与材料之间产 生粘结现象,并引起崩刃、凹模胀裂、小凸模折 断、凸凹模相互啃刃等异常损坏。 所以,为了延长模具寿命,在保证冲裁件质量的 前提下适当采用较大的间隙值是十分必要的。

3

冲裁间隙值的确定

间隙在冲压实际生产中,主要根据冲裁件断 面质量、尺寸精度和模具寿命这三个因素综 合考虑,给间隙规定一个范围值。考虑到在 生产过程中的磨损使间隙变大,故设计与制 造新模具时应采用最小合理间隙 Zmin。

4

冲裁间隙值的确定

理论确定法

如图,冲裁间隙可采用以下公式计算:

h Z = 2(t − h0 ) tan β = 2t 1 − 0 tan β t

冲裁间隙的概念

冲裁间隙Z:

指冲裁模中凹模刃口横向尺寸DA与凸模刃口横向 尺寸dT的差值。

1

冲裁间隙的重要性

间隙对冲裁件质量 冲裁件质量的影响 冲裁件质量

间隙是影响冲裁件质量的主要因素。 间隙对冲裁件精度的影响比冲模本身制造精度的影响要小得 多。

间隙对冲压力 冲压力的影响 冲压力

随间隙的增大冲裁力有一定程度的降低,但影响不是很大。 实践证明,当间隙(单面)在材料厚度的5%~2%范围内逐渐增 大时冲裁力降低已很不明显。 对卸料力、推件力的影响比较显著。随间隙增大,卸料力和 推件力都将减小。 一般当间隙(单面)增大到料厚的10%~20%时,卸料几乎为 零。

6

结

束

7

经验确定法

有国家标准GB/T 16743-1997可查 教材推荐较小间隙值(表2.3.2) 教材推荐较大间隙值(表2.3.3) 其他材料冲裁的冲裁间隙:附表

冲裁间隙

(二) 注意事项 A 间隙在(5--20)%*t 范围内 增大 时,冲裁力降低不明显 B 间隙大时,卸料力,推料力都明 变小.

五 间隙对模具寿命的影响 A 间隙小 冲裁件与刃口摩擦力大

刃口磨损大,寿命变短. B 间隙大 冲裁件与刃口摩擦力小

刃口磨损小,寿命延长. (如下图所示)

下面从力学特性的角度来分析受力过程

冲裁间隙

一 冲裁间隙的定义: 冲裁的上模刃口与下模刃口之间 的间隙,即所谓的单边间隙.

公式:GAP Z = ( D-d ) / 2

二 冲裁间隙对冲裁断面质量 的影响 2-1.冲裁件断面特征图

4

冲孔

3 2 1

毛头 1

3 剪切面

2 断裂带 4 模辊面

落料

1 2 3

冲孔与落料区别

4

2-2.间隙对冲断面质量的影响 1) 间隙合理:裂缝重合;剪切面较大;模 辊面,毛头,锥度较小,断面质量好.

2) 间隙过小:裂缝不重合;材料二次剪 切;断面形成二个剪切面;毛头大.

上下裂纹之间的材料被第二次剪 切,产生两个剪切面.

3) 间隙过大:裂纹不重合;变形区 材料受拉伸;剪切面小;模辊面,撕裂 面,毛头很大;断面质量差.

4) 间隙不均匀 间隙小的一边呈现过小间隙的 断面特征; 间隙大的一边呈现过大间隙的 断面特征.

六 合理间隙的确定 6-1 合理间隙的定义 : 对于同一间隙数 值,要想满足多方面的要求,非常困难,因 此,合理间隙其实指的是一个范围而非 一个确定值.

6-2 合理间隙的确定原则 A 工件断面质量没有严格要求时,选用 较大间隙,以提高模具寿命和减小冲裁力. B工件断面质量及制造公差要求较高 时,选用较小间隙. C确定模具上下刃尺寸时,考虑模具在使 用中磨损会使刃口间隙变大,应选 GAP min值来计算.

冲 裁 间 隙

中华人民共和国国家标准GB/T16743—1997冲裁间隙Blanking clearance1 范围本标准规定了金属材料与非金属材料的冲裁间隙值,以及采用此间隙值时冲裁件可以达到的尺寸精度与切面质量水平。

本标准使用于板料厚度为10mm以下的金属与非金属材料平板冲压件的普通冲裁。

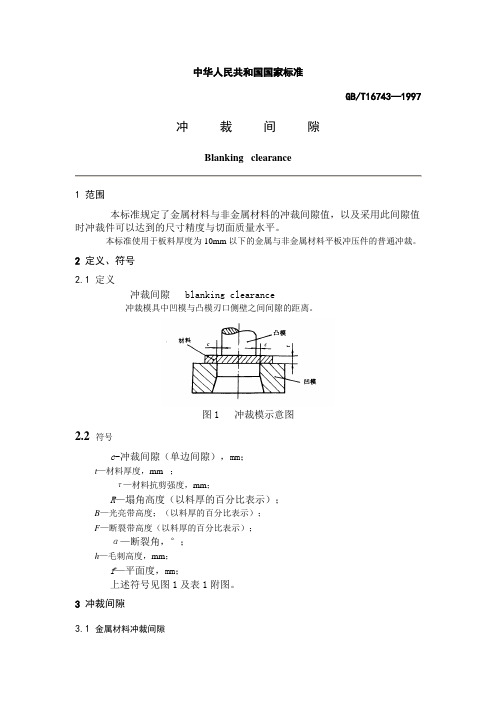

2 定义、符号2.1定义冲裁间隙 blanking clearance冲裁模具中凹模与凸模刃口侧壁之间间隙的距离。

图1 冲裁模示意图2.2 符号c-冲裁间隙(单边间隙),mm;t—材料厚度,mm ;τ—材料抗剪强度,mm;R—塌角高度(以料厚的百分比表示);B—光亮带高度;(以料厚的百分比表示);F—断裂带高度(以料厚的百分比表示);α—断裂角,°;h—毛刺高度,mm;f—平面度,mm;上述符号见图1及表1附图。

3 冲裁间隙3.1 金属材料冲裁间隙国家技术监督局1997—03—04批准1977—09—01实施GB/T 16743—19973.1.1金属材料冲裁间隙分类根据冲裁件尺寸精度、剪切面质量、模具寿命和力能消耗等主要因素,将金属材料间隙分成三种类型,即Ⅰ类(小间隙),Ⅱ类(中等间隙),Ⅲ类(大间隙),列于表1。

3.1.2金属材料冲裁间隙档次按金属材料的的种类、供应状态、抗剪强度,给出相应于表1的三类冲裁间隙值,列于表2。

3.2 非金属材料的冲裁间隙常用非金属材料的冲裁间隙值,列于表3 。

4冲裁间隙选用原则与方法4.1选用原则4.1.1 选用合理冲裁间隙值的主要依据是在保证冲裁件尺寸精度和满足剪切质量要求的前提下,考虑模具寿命、模具结构、冲裁件形状等因素所占的权重综合分析后确定。

4.1.2对下列情况,应酌情增减冲裁间隙值:a)在同样条件下,冲孔间隙比落料时可大些;b)冲小孔(一般为孔径小于料厚)时,凸模易折断,间隙应取大些。

但这时要采取有效措施,防止废料回升;c)硬质合金冲裁模应比钢模的间隙大30﹪左右;d)复合模的凸凹模壁单壁时,为防止胀裂,应放大冲孔凹模间隙;e)硅刚片随含硅量增加,间隙相应取大些;f)采用弹性压料装置时,间隙可大些;g)高速冲压时,模具容易发热,间隙应增大,如行程次数超过每分钟200次时,间隙应增大10﹪左右;h)电火花穿孔加工凹模型孔时,其间隙应比磨削加工取小些;i)加热冲裁时,间隙应小些;j)凹模为侧壁刃口时,应比直壁间隙小;k)对需攻丝的孔,间隙应取小些。

铝材的冲裁间隙

铝材的冲裁间隙(实用版)目录一、铝材冲裁间隙的概念及影响因素二、冲裁间隙对冲裁件质量的影响三、冲裁间隙对模具寿命的影响四、冲裁间隙对冲裁力的影响五、总结正文一、铝材冲裁间隙的概念及影响因素铝材冲裁间隙是指在冲裁过程中,冲头刃口与模具刃口之间的空隙。

冲裁间隙的大小对冲裁件的质量、模具寿命和冲裁力有着重要的影响。

影响冲裁间隙大小的因素主要有:冲裁件的材质、厚度、结构形状、冲裁速度、冲压设备精度等。

二、冲裁间隙对冲裁件质量的影响冲裁间隙对冲裁件质量的影响主要表现在以下几个方面:1.断面质量:合理的冲裁间隙可以使板料在凸凹模刃口处产生的上下微裂纹相互重合于一线,得到的冲裁断面光亮带较大,塌角和毛刺较小,断面锥度适中,零件表面较平整。

2.侧切面质量:间隙越小,冲件的侧切面的光亮带越宽,撕断面越窄,毛边相对小;间隙越大,与前者相反。

3.尺寸精度:冲裁间隙的合理选择能够保证冲裁件的尺寸精度,从而提高产品的质量。

三、冲裁间隙对模具寿命的影响冲裁间隙对模具寿命的影响主要表现在以下几个方面:1.模具磨损:合理的冲裁间隙能够减小模具在冲裁过程中的磨损,从而提高模具的使用寿命。

2.模具断裂:当冲裁间隙过小时,模具在冲裁过程中容易产生过大的应力,导致模具断裂。

3.模具修复:合理的冲裁间隙有利于模具的修复,减少修模费用和时间。

四、冲裁间隙对冲裁力的影响冲裁间隙对冲裁力的影响主要表现在以下几个方面:1.减小冲裁力:大的间隙对冲裁力的影响不是很大,但对卸料力、推件力影响显著,随着间隙的增大,卸料力、推件力都将减小。

2.提高冲裁效率:合理的冲裁间隙能够提高冲裁效率,减少冲裁时间。

五、总结综上所述,铝材冲裁间隙对冲裁件质量、模具寿命和冲裁力都有着重要的影响。

冲压设计-冲裁间隙

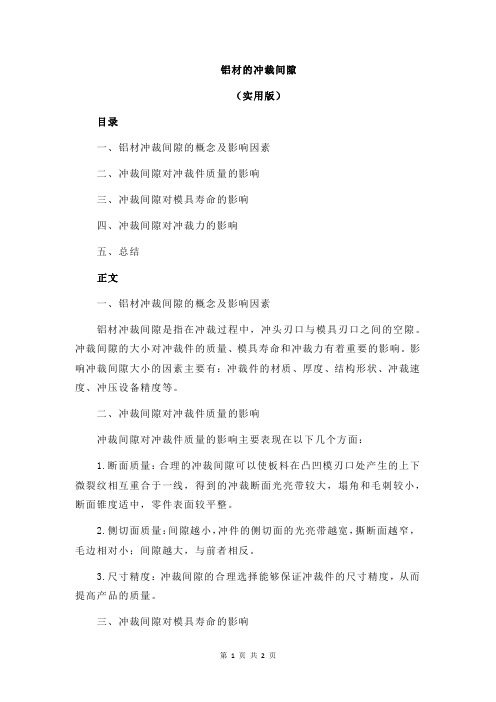

冲压设计-冲裁间隙在冲裁过程中,材料受到弯矩的作用,工件产生穹弯,而不平整。

由于冲裁变形的特点,在冲裁断面上具有明显的4个特征区(图2—3),即“a一塌角、b一光亮带、c一断裂带和d一毛刺。

冲裁件的4个特征区在整个断面上所占比例的大小并非一成不变,而是随着材料的力学性能.冲裁问隙、刃口状态等条件的不同而变化的。

冲裁问隙的大小对冲裁件质量、模具寿命、计中的一个重要的工艺参数。

冲裁间隙系指冲裁模的凸模与凹模刃口之间的间隙,单面间隙用c表示.双面间隙隙用z表示(图2—7)。

图2-7 冲裁间隙示意图一、间隙的影响1.对冲裁质量的影响冲裁什的质量主要是指断面质量、尺寸精度和弯曲度。

(1)对断面质量的影响冲裁断面应平直、光洁、圆角小;光亮带应^有一定的比例,毛刺较小,冲裁件表面应尽可能平整,尺寸应在图样规定的公差范围之内。

影响冲裁件质量的因素有:凸、凹模间隙值大小及其分布的均匀性,模具刃口锋利状态,模具结构与制造精度、材料性能等。

其中。

间隙值大小与分布的均匀程度是主要因素。

冲裁时,间隙合适,可使上下裂纹与最大切应力方向重合,此时产生的冲裁断面比较平直、光洁、毛刺较小,制件的断面质量较好(图2—8b)。

间隙过小或过大将导致上、下裂纹不重合。

间隙过小时,上、下裂纹中间部分被第二次剪切,在断面上产生撕裂面,坪形成第二个光亮带(图2—8a),在端面出现挤长毛刺。

间隙过大.板料所受弯曲与拉伸均变大,断面容易撕裂,使光亮带所占比例减小.产生较大塌角,粗糙的断裂带斜度增大,毛刺大而厚,难于除去.使冲裁断面质量下降(图2 8c)。

图2-8间隙对工件断面质量的影响a) 间隙过小b) 间隙合适c) 间隙过大1—断面带2—光亮带3—圆角带(2)对尺寸精度的影响冲裁件的尺寸精度是指冲裁件实际尺寸与基本尺寸的差值,差值越小,精度越高。

该差值包括两方面的偏差,一是冲裁件相对于凸模或凹模尺寸之偏差,二是模具本身的制造偏差。

冲裁件对于凸模或凹模尺寸的偏差。

冲裁间隙

力大

B 間隙大 力成份大 變形區壓應力成份小;拉應 材料變形抗力小 沖裁

力小

(二) 注意事項

A 間隙在(5--20)%*t 范圍內 增大

時,沖裁力降低不明顯.

B 間隙大時,卸料力,推料力都明 顯變小.

五 間隙對模具壽命的影響 A 間隙小 沖裁件與刃口摩擦力大

刃口磨損大,壽命變短. B 間隙大 沖裁件與刃口摩擦力小

刃口磨損小,壽命延長.

(如下圖所示)

下面從力學特性的角度來分析受力過程

六 合理間隙的確定

6-1 合理間隙的定義 : 對於同一間隙數

值,要想滿足多方面的要求,非常困難,因

此,合理間隙其實指的是一個范圍而非

一個確定值.

2) 間隙過小:裂縫不重合;材料二次剪 切;斷面形成二個剪切面;毛頭大.

上下裂紋之間的材料被第二次剪 切,產生兩個剪切面.

3) 間隙過大:裂紋不重合;變形區 材料受拉伸;剪切面小;模輥面,撕裂 面,毛頭很大;斷面質量差.

4) 間隙不均勻

間隙小的一邊呈現過小間隙的

斷面特征;

間隙大的一邊呈現過大間隙的 斷面特征.

三 間隙對沖裁件尺寸精度的影響 3-1沖裁件尺寸精度的概念

沖裁時材料有彈性變形存在,沖

裁結束后,由於材料彈性變形的恢復,

使得工件尺寸與沖裁上下模刃口尺 寸之間產生一定尺寸偏差.

3-2間隙對落料件尺寸精度的影響 A 間隙過大 料件回彈 B 間隙過小 落料件回彈

0.01 0 5 -0.01 B 10 15 20 25 Z/t*100

變形區拉伸變形落 尺寸變小 變形區壓縮變形響

A 間隙大 尺寸變大 B 間隙小 尺寸變小. 變形區拉伸變形 變形區壓縮變形 沖孔件 回彈 , 沖孔件回彈 ,

不锈钢冲裁间隙

不锈钢冲裁间隙的重要性在不锈钢冲裁加工中,间隙是一个非常重要的因素。

它直接影响着加工的质量和效率。

因此,合理的间隙设置是不锈钢冲裁加工中必不可少的一项技术。

一、什么是冲裁间隙?冲裁间隙是指在冲裁过程中,冲裁模具和被冲裁材料之间的距离。

冲裁间隙的大小直接影响着冲裁件的质量和尺寸精度。

二、冲裁间隙的大小冲裁间隙的大小应根据被冲裁材料的厚度、硬度、强度等参数来确定。

通常,冲裁间隙的大小应该是被冲裁材料厚度的8%-20%之间。

如果冲裁间隙太小,会导致冲裁件变形,甚至裂纹。

如果冲裁间隙太大,会使冲裁件的尺寸精度下降,影响加工质量。

三、冲裁间隙的调整在实际加工中,冲裁间隙需要根据被冲裁材料的具体情况进行调整。

如果被冲裁材料的硬度较高,冲裁间隙应该相应增大。

如果被冲裁材料的硬度较低,冲裁间隙应该相应缩小。

四、冲裁间隙的影响因素1、材料的硬度和强度:硬度和强度越高,冲裁间隙应该越大。

2、材料的厚度:厚度越大,冲裁间隙应该越大。

3、冲裁模具的材料和硬度:模具的硬度越高,冲裁间隙应该越大。

4、冲裁机的压力:压力越大,冲裁间隙应该越大。

五、冲裁间隙的调整方法1、手动调整:手动调整是一种常见的冲裁间隙调整方法。

通过手动调整冲裁模具的位置,来达到调整冲裁间隙的目的。

2、自动调整:自动调整是一种高效的冲裁间隙调整方法。

通过加装传感器和控制器,实现自动调整冲裁间隙的功能。

六、冲裁间隙的注意事项1、冲裁间隙应该根据被冲裁材料的具体情况进行调整。

2、冲裁间隙应该保持稳定,不应该随意更改。

3、冲裁间隙的大小应该在合理范围内,不应该过小或过大。

4、冲裁间隙的调整应该在厂家或专业技术人员的指导下进行。

七、结论在不锈钢冲裁加工中,合理的冲裁间隙设置是非常重要的。

只有通过科学的方法和技术,才能保证冲裁件的质量和尺寸精度。

因此,我们应该加强对冲裁间隙技术的学习和掌握,为不锈钢冲裁加工提供更好的技术支持。

冲裁间隙控制

(二)冲裁间隙的概念

Z=Dd-Dp

是冲裁工艺中重要参数

二、能力目标

1、合理确定冲裁间隙 2、合理进行冲裁刃口尺寸设计

(一)合理冲裁间隙

1、经验确定法

Z=ct

2、查表法

t<3mm C=6%-12% t>3mm C=15%-25%

关于Zmin、Zmax 的说明(表2-10)

(二)合理设计刃口尺寸

2、凸凹模刃口尺寸计算 (1)按互换性法计算 冲孔 (冲裁孔直径为d0+∆) 凸模 dp=(d+x∆)-δ p0 凹模 dd=(D+x∆+Zmin) 0+δ d

接近冲裁件 孔的最大极

限尺寸

(2)落料 (冲裁件落料尺寸D0-∆) 凹模 Hale Waihona Puke p=(D-x∆)0+δ d

凸模 Dp=(D-x∆-Zmin)0-δ p

x---磨损系数(表2-12)

凹模刃口尺寸 接近孔的最小

极限尺寸

适合于圆形 或规则图形

冲裁间隙合理范围的条件 δ p+ δ d≤Zmax-Zmin

第六单元 冲裁间隙

(2)配合法加工凸凹模刃口尺寸计算 特点基准件刃口尺寸需采用不同的方法; 仅标注基准件,配合件不标注研配; 工艺简单加工方便。 分三类尺寸A、B、C。

第六单元 冲裁间隙

项目2

刃口锥度 分布规律

小端 大端

小端 大端

1、刃口设计计算原则 (1)落料工序以凹模 为基准件凹模刃口尺寸取 工件最小极限尺寸; 凸模尺寸按凹模尺 寸减去最小间隙值确定。

(2)冲孔工序以凸模为基准件 先确定凸模刃口尺寸,取孔的最 大极限尺寸;凹模尺寸按凸模尺 寸加上最小间隙值确定。

冲裁间隙指凸、凹模刃口间缝隙的距离。

冲裁间隙指凸、凹模刃口间缝隙的距离。

下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!标题:冲裁间隙:指凸、凹模刃口间缝隙的距离。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冲裁间隙的概念

1冲裁间隙的概念

冲裁间隙指凸模刃口与凹模刃口之间的间隙。

----冲裁间隙

----凹模刃口尺寸

——凸模刃口尺寸

Z正常:上下微裂纹重合。

有单边间隙与双边间隙之分。

二、冲裁间隙对冲压的影响

1、对断面质量的影响

间隙对断面质量的影响

正常上下裂纹重合,光亮带大,塌角、毛刺、锥度小,表面平整。

过大上下裂纹不重合,撕裂拉断,断面粗、光亮带小、塌角、刺锥度大。

过小上下裂纹不重合,发生二次剪切,形成第二光亮带,毛刺大。

不均间隙小的一边出现小质量断面特征,间隙大的一边出现大间隙断面质量特征。

2、间隙对尺寸精度的影响。

由于弹性变形的存在,冲裁结束后出现弹性恢复,使尺寸与凸凹模刃口尺寸产生尺寸偏差,而弹性变形大小与冲裁间隙有直接的关系。

间隙变化冲孔落料

间隙增大金属受向内拉程度增大弹性回复使工件尺寸增大(孔尺寸) 金属的拉伸度增大,弹性回复工件尺寸减小(下工件尺寸)。

间隙变小金属受压程度增大,孔尺寸减小金属受内压程度增大,工件尺寸增大。

3、间隙对冲裁力的影响

冲裁间隙对冲裁力的影晌规律是间隙越小,变形区内压应力成分趟大,拉应力成分越小,材料变形抗力增加,冲裁力就越大。

反之,间隙越大,变形区内拉应力成分就越大,变形抗力降低,冲裁力就小。

间隙达材料厚的5%-20%时,冲裁力下降不明

显。

当单边间隙Z增大到材料厚度的15%-20%时,卸料力为0。

4、间隙对模具寿命的影响

由于工件与凸、凹模侧壁之间有磨擦的存在,间隙小,磨擦大,模具寿命短。

冲裁过程中,凸模与被冲孔之闻,凹模与落料件之阀均有摩擦,而且闻隙越小,摩擦越严重。

所以过小的间隙对模具寿命极为不利,而较大的间隙可使凸模与凹模的侧面与材料间的摩擦减小,井能减缓间隙不均匀的影响,从而提高模具的寿命。

5、合理间隙值的确定:

间隙的选取要使冲裁达到较好的断面质量、较高的尺寸精度,较小的冲裁力,较高的模具寿命。

合理间隙指一个范围值,最大合理间隙,最小合理间隙。

间隙的确定是综合考虑上述各个因素的影响,选择一个适当的问隙范围作为合理间隙。

其上限为最大合理闻隙,下限为最小合理间隙即合理间隙指的是一个范围值。

在其体设计模具时,根据工件和生产上的具体要求可按下列原则进行选取:

(l)当工件的断面质量没有严格要求时,为了提高模具寿命和减小冲裁力,可以

选择较大间隙值。

(2)当工件断面质量及制造公差要求较高时应选择较小间隙值。

(3)计算冲裁模刃日尺寸时,考虑到模具在使用过程中的磨损会使刃日间隙增大,应当按Zmin值来计算。

确定合理间隙的方法:计算法、经验法、查表法.。