锂电池防爆技术

矿用防爆锂离子蓄电池电源安全技术要求

矿用防爆锂离子蓄电池电源安全技术要求随着矿山生产技术的不断进展,矿用设备的需求也与之不断加添。

其中,矿用防爆锂离子蓄电池电源作为矿用设备中的紧要构成部分,其安全性至关紧要。

因此,矿用防爆锂离子蓄电池电源安全技术也渐渐受到了广泛关注。

本文将对矿用防爆锂离子蓄电池电源安全技术进行探讨,包括技术要求和相关的安全措施。

一、技术要求1、符合国家相关的安全标准在矿用防爆锂离子蓄电池电源的设计和制造过程中,应当严格遵守国家相关的安全标准,如GB/T 18287-2013《锂离子蓄电池通用技术条件》等,以确保该设备的使用安全。

2、安全性能考虑全面在设计和生产矿用防爆锂离子蓄电池电源时,必需将其安全性能考虑全面,如防水、防爆、抗震等方面,并通过相应的测试、认证,确保其能够在恶劣的矿山环境中正常运行。

3、有效的温度掌控系统矿用防爆锂离子蓄电池电源在工作时会产生肯定的热量,而热量过高会影响设备的性能,并可能导致设备的安全性受到威逼。

因此,必需配置有效的温度掌控系统,适时掌控设备的温度,确保其在恶劣环境下正常工作。

4、优良的电池管理系统矿用防爆锂离子蓄电池电源的电池管理系统至关紧要,若电池管理系统设计不合理,可能显现电池过充、过放、短路、过温等问题,危及整个设备的安全性。

因此,电池管理系统必需具备优良的性能,确保设备的电池能够正常、平稳地运行。

5、密封性能牢靠矿用防爆锂离子蓄电池电源的密封性能必需符合要求,确保设备在高温、高湿的环境下也能正常工作,并确保设备的安全性能受到有效保护。

二、安全措施1、防止电池过充为防止电池过充,必需配备过充保护回路,掌控充电时间,并严格区分电池的正负极,以保证电池的正常充电。

2、防止电池过放为防止电池过放,必需配置过放保护回路,掌控放电时间,并严格限制电池的放电深度,以避开电池发生过度放电损坏。

3、防止电池短路为防止电池短路,必需确保设备电路的通电状态正确,避开短路情况的发生,并在必要时加添短路保护措施,以确保设备的安全性。

矿用防爆锂电池特点全套

矿用防爆锂电池特点全套保护措施充放电时,除了电压的限制,电流的限制也有其必要。

电流过大时,锂离子来不及进入储存格,会聚集于材料表面。

这些锂离子获得电子后,会在材料表面产生锂原子结晶,这与过充一样,会造成危险性。

万一电池外壳破裂,就会爆炸。

因此,对锂离子电池的保护,至少要包含:充电电压上限、放电电压下限、及电流上限三项。

一般锂电池组内,除了锂电池芯外,都会有一片保护板,这片保护板主要就是提供这三项保护。

但是,保护板的这三项保护显然是不够的,全球锂电池爆炸事件还是频传。

要确保电池系统的安全性,必须对电池爆炸的原因,进行更仔细的分析。

矿用防爆锂电池的特点矿用防爆型锂电池是指在使用过程中不会发生爆炸的锂电池。

用于矿山设备上,具有体积小、重量轻、便于运输、价格低廉等优点。

锂离子电池(MiIton)由锂离子电池和负极材料组成。

在爆炸环境下具有良好防爆性、安全性和可重复利用性。

矿用防爆锂电池优点:1.高安全:采用特殊技术对锂离子进行隔离保护。

2,体积小、重量轻、便于携带;安全可靠、便于现场安装。

矿用防爆锂电池的特点:1、不需要使用防爆剂;在使用过程中,锂离子电池将不会发生爆炸。

而且可以使用多种不同的正负极材料,并且可以进行循环,延长使用寿命。

使用寿命可达10年以上;不需要额外的保护:使用时将电源连接到防爆系统,无需单独购买电池或其他设备(矿灯以及一些特殊设备)才能进行放电工作,节省费用。

2.能量密度高;具有安全稳定,不会产生有害气体,不会发生火灾,不会产生烟雾,不会使工人受到伤害,不会产生噪音,也不会产生粉尘,使用寿命长。

矿用防爆锂电池主要是锂离子电池,它是一种非常小的化学物质在金属中,这种物质可以通过放电来产生能量。

但是在高温环境下,这个物质中的锂会发生氧化还原反应,所以这种反应不是太剧烈,也不会燃烧爆炸。

锂电池是一种锂离子电池,是一种新型电子设备,它被广泛应用于各种电器设备和通信设备上和汽车等领域。

锂电材料是指一种通过在电极材料中加入锂金属或者其他元素(锂离子或钠/钾等)来实现电子转移的一类材料,是一种具有电化学活性和电催化性能,且具有生物活性的材料或者具有一定导电性的材料(如石墨、磷酸铁锂正极等)均可以作为锂离子电池芯材料。

矿用防爆锂离子蓄电池电源安全技术要求

矿用隔爆(兼本安)型锂离子蓄电池电源安全技术要求(第三次征求意见稿)随着煤炭工业发展和矿山装备技术进步,监测通信系统、紧急避险设施、井下运输车辆等对防爆电源的容量要求越来越高,同时 GB3836.2-2010《爆炸性环境第2部分:由隔爆外壳“c保护的设备》中明确禁止存在析氢危险的蓄电池在隔爆外壳内使用。

为满足目前煤矿装备的迫切需要,在充分研究、反复征求各方面专家意见以及进行相关试验研究的基础上,制定本安全技术要求。

1 范围本技术要求规定了矿用隔爆(兼本安)型锂离子蓄电池电源产品分类、型号命名、安全技术要求、检验规则等内容。

本技术要求适用于在煤矿井下使用的矿用隔爆(兼本安)型锂离子蓄电池电源的安全标志管理。

2 规范性引用文件GB 3836.1-2010 爆炸性环境第 1 部分:设备通用要求GB 3836.2-2010爆炸性环境第2部分:由隔爆外壳“c保护的设备GB 3836.3-2010爆炸性环境第3部分:由增安型 $保护的设备GB 3836.4-2010爆炸性环境第4部分:由本质安全型“ i保护的设备GB 14048.1-2006 低压开关设备和控制设备第 1 部分总则MT/T 154.2-1996 煤矿用电器设备产品型号编制方法和管理办法MT/T 408-1995 煤矿用直流稳压电源MT 209-1990 煤矿通信、检测、控制用电工电子产品通用技术要MT/T 1051-2007 矿灯用锂离子蓄电池MT/T 1078-2008 矿用本质安全输出直流电源QC/T 743-2006 电动汽车用锂离子蓄电池3 术语和定义3.1单体电池构成蓄电池最小电气单元的电极和电解质的组合。

3.2电池组以串联方式连接起来,增加电压的两个或多个单体电池。

3.3电池管理系统通过采集、检测单体电池与热、电相关数据,对单体电池进行充放电管理、保护与控制的装臵。

3.4矿用隔爆(兼本安)型锂离子蓄电池电源能量存储、转换装臵,由隔爆外壳、单体电池或电池组、电池管理系统等组成。

防止锂电池爆炸的措施

防止锂电池爆炸的措施

锂电池爆炸是由于过充、过放、短路、温度过高等原因引起的,因此需要采取一系列措施来防止这种情况发生。

以下是一些防止锂电池爆炸的措施:

1. 电池管理系统(BMS):安装电池管理系统是防止过充和过放的关键。

BMS可以监测电池的电压、温度和电流,确保电池在安全的范围内运行。

2. 过电压保护:使用过电压保护装置,防止电池被充电时超过其设计电压范围。

这可以通过安装过电压保护电路来实现。

3. 过充和过放保护:确保电池在正常使用范围内充放电。

过度充电和过度放电都可能导致电池损坏和爆炸。

BMS通常包括这些功能,但要确保其性能和可靠性。

4. 温度控制:避免将电池暴露在极端温度环境下,因为高温可能导致电池发生热失控。

一些设备中使用温度传感器来监测电池温度,并在必要时采取措施,如停止充放电或降低电池功率。

5. 防短路设计:采用防止电池短路的设计,防止导体间的直接接触,减少短路风险。

6. 质量控制和认证:选择经过质量控制和认证的电池产品,确保其符合国际标准和安全规范。

7. 合适的充电器和电源适配器:使用与电池匹配的充电器和电源适配器,以防止过充或过放。

8. 避免物理损伤:避免对电池施加物理损伤,以免损坏电池外包装或内部结构。

9. 教育和培训:对用户进行有关锂电池的正确使用和储存的教育,以降低误用的风险。

请注意,这些措施可能因不同的电池类型和应用而有所不同,因此在使用锂电池的特定情境中,最好参考相关制造商的建议和规范。

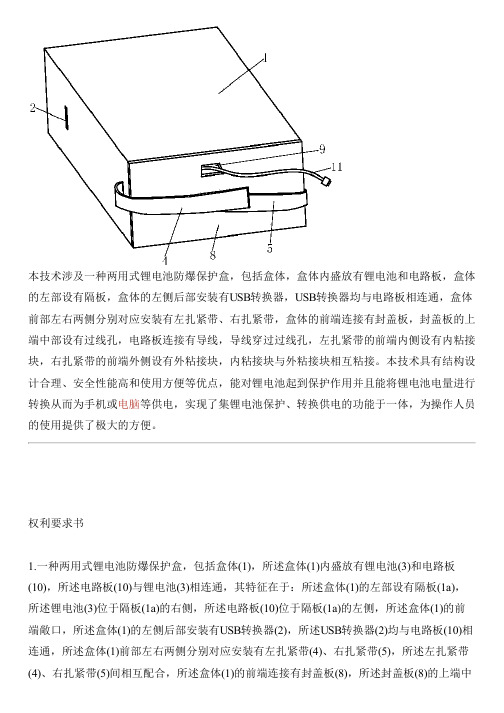

两用式锂电池防爆保护盒的生产技术

本技术涉及一种两用式锂电池防爆保护盒,包括盒体,盒体内盛放有锂电池和电路板,盒体的左部设有隔板,盒体的左侧后部安装有USB转换器,USB转换器均与电路板相连通,盒体前部左右两侧分别对应安装有左扎紧带、右扎紧带,盒体的前端连接有封盖板,封盖板的上端中部设有过线孔,电路板连接有导线,导线穿过过线孔,左扎紧带的前端内侧设有内粘接块,右扎紧带的前端外侧设有外粘接块,内粘接块与外粘接块相互粘接。

本技术具有结构设计合理、安全性能高和使用方便等优点,能对锂电池起到保护作用并且能将锂电池电量进行转换从而为手机或电脑等供电,实现了集锂电池保护、转换供电的功能于一体,为操作人员的使用提供了极大的方便。

权利要求书1.一种两用式锂电池防爆保护盒,包括盒体(1),所述盒体(1)内盛放有锂电池(3)和电路板(10),所述电路板(10)与锂电池(3)相连通,其特征在于:所述盒体(1)的左部设有隔板(1a),所述锂电池(3)位于隔板(1a)的右侧,所述电路板(10)位于隔板(1a)的左侧,所述盒体(1)的前端敞口,所述盒体(1)的左侧后部安装有USB转换器(2),所述USB转换器(2)均与电路板(10)相连通,所述盒体(1)前部左右两侧分别对应安装有左扎紧带(4)、右扎紧带(5),所述左扎紧带(4)、右扎紧带(5)间相互配合,所述盒体(1)的前端连接有封盖板(8),所述封盖板(8)的上端中部设有过线孔(9),所述电路板(10)连接有导线(11),所述导线(11)穿过过线孔(9),所述左扎紧带(4)的前端内侧设有内粘接块(6),所述右扎紧带(5)的前端外侧设有外粘接块(7),所述内粘接块(6)与外粘接块(7)相互粘接,所述盒体(1)、封盖板(8)均采用复合材料制成。

2.根据权利要求1所述的一种两用式锂电池防爆保护盒,其特征在于:所述内粘接块(6)为尼龙搭扣,所述外粘接块(7)为尼龙绒扣。

技术说明书一种两用式锂电池防爆保护盒技术领域本技术涉及一种锂电池盛放装置,具体的说是一种两用式锂电池防爆保护盒。

矿用防爆锂离子蓄电池电源安全技术要求

矿用防爆锂离子蓄电池电源安全技术要求为了确保矿山生产安全以及保障矿工的生命安全,矿用设备无线电通信系统需要采纳防爆电源,而矿用防爆锂离子蓄电池电源则成为必不可少的一种设备。

本文将介绍针对矿用防爆锂离子蓄电池电源的安全技术要求。

一、电池包选用要求1. 电池包必需采纳防爆结构,并获得相应的市场准入证明;2. 电池包的电池单体必需采纳高性能且环保的材料,如聚合物锂离子电池等;3. 电池单体的最大放电电流应符合设备的电气负载要求,同时应保证电池单体的Soc不超过80%,防止低温慢充。

二、防爆技术要求1. 电池包内的电控电路必需采纳过压、过流、过温等多重保护措施,确保电池包的安全性;2. 电池包外壳必需采纳合适的材料,以保证电池在使用的过程中能够承受外力的影响,并且能有效防止电池包内部的气体、液体等物质因失控而引发爆炸;3. 电池包的部件必需经过防爆性能检测,严格依照相关标准进行检测并获得相应防爆证书。

三、充电技术要求1. 电池单体充电电流应不高于电池单体容量的0.5倍,并且必需采纳具有过流、过压、过温等多重保护措施的充电器进行充电;2. 充电过程中,必需对电池包进行温度掌控,防止充电过程中产生的热量影响到电池包的安全性。

四、放电技术要求1. 电池包内的电控电路必需具备过压、过流、过温等多重保护措施,保障放电过程中的安全性;2. 放电过程中,电池单体的Soc不能超过80%,以保证电池的寿命和安全性;3. 放电结束后,应适时关闭放电装置,并遵守相关操作规程。

五、传感器技术要求1. 电池包内部必需配备温度、电压、电流等多种传感器,以实时监测电池包的状态;2. 监测数据应通过有效的数据传输手段传输至掌控平台,以便实时监测和快速响应异常情况。

六、环境适应性要求1. 电池包必需能够适应恶劣的工作环境,如高温、高湿、高海拔等;2. 电池包必需具备防尘、防水、抗震等功能,以保证在应对突发情况时的牢靠性;3. 电池包必需具备防腐、防蚀等功能,以确保在化学腐蚀环境中的长期使用。

新能源车三元锂电池防火防爆设计

新能源车三元锂电池防火防爆设计

新能源车的三元锂电池使用广泛,但其防火防爆设计十分重要。

以下是一些设计原则和措施:

1. 引入高安全性材料:采用具有高熔点、高电解质稳定性和低挥发性的材料,以降低电池热失控和爆炸的风险。

2. 严格控制电池温度:安装温度传感器和热敏开关,通过监测和控制电池温度,避免过热引发火灾和爆炸。

3. 设立安全隔离区域:在车辆内部设计电池箱,将电池与其他部件或乘客隔离,以防止电池受到外部冲击而引发安全事故。

4. 安全泄压通道:在电池箱上设置压力安全泄放通道,一旦电池内部产生异常气体压力,可以及时释放,减少发生爆炸的风险。

5. 安全防护装置:采用防护膜、阻燃材料、防火延迟物质等隔离层处理,以进一步提高电池的防火和防爆性能。

6. 安全监测系统:装备电池状态监测系统,实时监测电池容量、电流和温度等参数,及时发现异常情况并采取相应的措施。

7. 故障诊断与应急措施:车辆应配备故障诊断系统,当发生电池故障时能够及时发出警示,并提供相应的紧急切断电源的控制装置。

8. 健全安全宣教和培训体系:通过开展驾驶员和维修人员的培训,提高其对电池防火防爆知识的了解和安全操作意识。

请注意,以上只是一些常见的防火防爆设计原则和措施,实际的设计应根据车辆和电池的具体要求进行详细考虑和实施。

锂电池包的防爆认证流程

锂电池包的防爆认证流程一、啥是锂电池包呢?锂电池包啊,就是由多个锂电池组成的一个电池组,就像一群小伙伴手拉手一样。

这玩意儿在咱们生活里可老常见了,像咱的手机、笔记本电脑,还有电动汽车里都有它的身影。

不过呢,这锂电池包要是出点啥问题,那可不得了,特别是爆炸啥的,超级危险。

所以啊,防爆认证就很重要啦。

二、为啥要做防爆认证呢?咱想啊,要是锂电池包没有经过防爆认证就到处用,那就跟没经过考试就上岗的小迷糊似的。

在各种环境里,它可能因为温度过高、受到撞击或者内部短路啥的就炸了。

这一炸可不光是电池包自己的事儿,周围的东西也得跟着遭殃。

可能手机炸了就把咱手给伤着了,电动汽车的电池包炸了那更是不得了,所以为了安全,这个防爆认证必须得有。

三、防爆认证流程来喽。

1. 准备资料阶段。

这就像咱们出门旅行得先收拾行李一样。

要做防爆认证,得先把锂电池包的各种资料准备好。

比如说这个电池包的设计图纸,这就像是它的身份证照片一样,能让认证机构清楚地知道它的结构是啥样的。

还有它的技术参数,像电压、容量这些,就好比是它的身高体重啥的基本信息。

另外呢,生产流程相关的资料也不能少,这就像知道它是怎么从一个小零件变成现在这个电池包的成长历程。

2. 样品送检。

资料准备好了,就该把锂电池包的样品送到专门的认证机构去啦。

这就像是把自己精心打扮的小宝贝送出去接受检验一样。

这个样品得具有代表性哦,可不能随便拿个次品或者不标准的就送过去。

在送样的时候呢,也要注意包装好,别在运输过程中把样品给弄坏了,那就白搭了。

3. 测试环节。

这可是个很重要的阶段呢。

认证机构会对送来的锂电池包样品进行各种各样的测试。

比如说有温度测试,看看这个电池包在高温或者低温环境下是不是还能老老实实的,不会因为温度的变化就发脾气爆炸。

还有冲击测试,模拟它受到撞击的情况,就像给它来个小拳拳捶胸口,看它能不能扛得住。

另外,短路测试也少不了,这就相当于故意给它捣乱,看它会不会因为内部电路乱了就炸锅。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

锂电池防爆技术

前言

锂离子电池已经成为可携式电子产品的首选电池。

这种电池容量密度高、价格具竞争力,预计未来几年仍将是市场主流。

但是锂电池却一直潜藏着爆炸的危险。

由于应用愈来愈广,爆炸事件也就层出不穷。

其实,透过正确的电池系统设计及电芯等级判定,锂离子电池是可以做到非常安全的。

目前防爆线路及防爆电芯技术都已成熟,爆炸事件应该可以愈来愈少。

锂离子电池特性

锂是化学周期表上直径最小也最活泼的金属。

体积小所以容量密度高,广受消费者与工程师欢迎。

但是,化学特性太活泼,则带来了极高的危险性。

锂金属暴露在空气中时,会与氧气产生激烈的氧化反应而爆炸。

为了提升安全性及电压,科学家们发明了用石墨及钴酸锂等材料来储存锂原子。

这些材料的分子结构,形成了奈米等级的细小储存格子,可用来储存锂原子。

这样一来,即使是电池外壳破裂,氧气进入,也会因氧分子太大,进不了这些细小的储存格,使得锂原子不会与氧气接触而避免爆炸。

锂离子电池的这种原理,使得人们在获得高容量密度的同时,也达到安全的目的。

锂离子电池充电时,正极的锂原子会丧失电子,氧化为锂离子。

锂离子经由电解液游到负极去,进入负极的储存格,并获得一个电子,还原为锂原子。

放电时,整个程序倒过来。

为了防止电池的正负极直接碰触而短路,电池内会再加上一种拥有众多细孔的隔膜纸,来防止短路。

好的隔膜纸还可以在电池温度过高时,自动关闭细孔,让锂离子无法穿越,以自废武功,防止危险发生。

保护措施

锂电池芯过充到电压高于4.2V后,会开始产生副作用。

过充电压愈高,危险性也跟着愈高。

锂电芯电压高于4.2V后,正极材料内剩下的锂原子数量不到一半,此时储存格常会垮掉,让电池容量产生永久性的下降。

如果继续充电,由于负极的储存格已经装满了锂原子,后续的锂金属会堆积于负极材料表面。

这些锂原子会由负极表面往锂离子来的方向长出树枝状结晶。

这些锂金属结晶会穿过隔膜

纸,使正负极短路。

有时在短路发生前电池就先爆炸,这是因为在过充过程,电解液等材料会裂解产生气体,使得电池外壳或压力阀鼓涨破裂,让氧气进去与堆积在负极表面的锂原子反应,进而爆炸。

因此,锂电池充电时,一定要设定电压上限,才可以同时兼顾到电池的寿命、容量、和安全性。

最理想的充电电压上限为4.2V。

锂电芯放电时也要有电压下限。

当电芯电压低于2.4V时,部分材料会开始被破坏。

又由于电池会自放电,放愈久电压会愈低,因此,放电时最好不要放到2.4V才停止。

锂电池从3.0V 放电到2.4V这段期间,所释放的能量只占电池容量的3%左右。

因此,3.0V是一个理想的放电截止电压。

充放电时,除了电压的限制,电流的限制也有其必要。

电流过大时,锂离子来不及进入储存格,会聚集于材料表面。

这些锂离子获得电子后,会在材料表面产生锂原子结晶,这与过充

一样,会造成危险性。

万一电池外壳破裂,就会爆炸。

因此,对锂离子电池的保护,至少要包含:充电电压上限、放电电压下限、及电流上限三项。

一般锂电池组内,除了锂电池芯外,都会有一片保护板,这片保护板主要就是提供这三项保护。

但是,保护板的这三项保护显然是不够的,全球锂电池爆炸事件还是频传。

要确保电池系统的安全性,必须对电池爆炸的原因,进行更仔细的分析。

爆炸类型分析

电池芯爆炸的类形可归纳为外部短路、内部短路、及过充三种。

此处的外部系指电芯的外部,包含了电池组内部绝缘设计不良等所引起的短路。

当电芯外部发生短路,电子组件又未能切断回路时,电芯内部会产生高热,造成部分电解液汽化,将电池外壳撑大。

当电池内部温度高到135摄氏度时,质量好的隔膜纸,会将细孔关闭,电化学反应终止或近乎终止,电流骤降,温度也慢慢下降,进而避免了爆炸发生。

但是,细孔关闭率太差,或是细孔根本不会关闭的隔膜纸,会让电池温度继续升高,更多的电解液汽化,最后将电池外壳撑破,甚至将电池温度提高到使材料燃烧并爆炸

内部短路主要是因为铜箔与铝箔的毛刺穿破隔膜,或是锂原子的树枝状结晶穿破膈膜所造成。

这些细小的针状金属,会造成微短路。

由于,针很细有一定的电阻值,因此,电流不见得会很大。

铜铝箔毛刺系在生产过程造成,可观察到的现象是电池漏电太快,多数可被电芯厂或是组装厂筛检出来。

而且,由于毛刺细小,有时会被烧断,使得电池又恢复正常。

因此,因毛刺微短路引发爆炸的机率不高。

这样的说法,可以从各电芯厂内部都常有充电后不久,电压就偏低的不良电池,但是却鲜少发生爆炸事件,得到统计上的支持。

因此,内部短路引发的爆炸,主要还是因为过充造成的。

因为,过充后极片上到处都是针状锂金属结晶,刺穿点到处都是,到处都在发生微短路。

因此,电池温度会逐渐升高,最后高温将电解液气体。

这种情形,不论是温度过高使材料燃烧爆炸,还是外壳先被撑破,使空气进去与锂金属发生激烈氧化,都是爆炸收场。

但是过充引发内部短路造成的这种爆炸,并不一定发生在充电的当时。

有可能电池温度还未高到让材料燃烧、产生的气体也未足以撑破电池外壳时,消费者就终止充电,带手机出门。

这时众多的微短路所产生的热,慢慢的将电池温度提高,经过一段时间后,才发生爆炸。

消费者共同的描述都是拿起手机时发现手机很烫,扔掉后就爆炸。

综合以上爆炸的类型,我们可以将防爆重点放在过充的防止、外部短路的防止、及提升电芯安全性三方面。

其中过充防止及外部短路防止属于电子防护,与电池系统设计及电池组装有较大关系。

电芯安全性提升之重点为化学与机械防护,与电池芯制造厂有较大关系。

设计规范

由于全球手机有数亿只,要达到安全,安全防护的失败率必须低于一亿分之一。

由于,电路板的故障率一般都远高于一亿分之一。

因此,电池系统设计时,必须有两道以上的安全防线。

常见的错误设计是用充电器(adaptor)直接去充电池组。

这样将过充的防护重任,完全交给

电池组上的保护板。

虽然保护板的故障率不高,但是,即使故障率低到百万分之一,机率上全球还是天天都会有爆炸事故发生。

电池系统如能对过充、过放、过电流都分别提供两道安全防护,每道防护的失败率如果是万分之一,两道防护就可以将失败率降到一亿分之一。

常见的电池充电系统方块图如下,包含充电器及电池组两大部分。

充电器又包含适配器(Adaptor)及充电控制器两部分。

适配器将交流电转为直流电,充电控制器则限制直流电的最大电流及最高电压。

电池组包含保护板及电池芯两大部分,以及一个PTC来限定最大电流。

文字方块: 适配器交流变直流文字方块: 充电控制器限流限压文字方块: 充电器文字方块: 保护板过充、过放过流等防护文字方块: 电池组文字方块: 限流片文字方块: 电池芯

以手机电池系统为例,过充防护系利用充电器输出电压设定在4.2V左右,来达到第一层防护,这样就算电池组上的保护板失效,电池也不会被过充而发生危险。

第二道防护是保护板上的过充防护功能,一般设定为4.3V。

这样,保护板平常不必负责切断充电电流,只有当充电器电压异常偏高时,才需要动作。

过电流防护则是由保护板及限流片来负责,这也是两道防护,防止过电流及外部短路。

由于过放电只会发生在电子产品被使用的过程。

因此,一般设计是由该电子产品的线路板来提供第一到防护,电池组上的保护板则提供第二道防护。

当电子产品侦测到供电电压低于3.0V时,应该自动关机。

如果该产品设计时未设计这项功能,则保护板会在电压低到2.4V时,关闭放电回路。