配方设计与硫化胶撕裂强度的关系.

配方设计与硫化胶拉伸强度的关系.

∙配方设计与硫化胶拉伸强度的关系∙拉伸强度表征制品能够抵抗拉伸破坏的极限能力橡胶的拉伸强度:未填充硫化胶:聚氨酯橡胶PUR>天然橡胶NR/异戊IR>氯丁橡胶CR>丁基橡胶IIR>氯磺化聚乙烯CSM>丁晴橡胶NBR/氟橡胶FKM>顺丁橡胶BR>三元乙丙橡胶EPDM>丁苯橡胶SBR>丙烯酸酯橡胶ACM>氯醇橡胶CO>硅橡胶Q。

填充硫化胶:聚氨酯橡胶PUR>聚酯型热塑性弹性体>天然橡胶NR/异戊IR>SBS热塑性弹性体>丁晴橡胶NBR/氯丁橡胶CR>丁苯橡胶SBR/三元乙丙橡胶EPDM/氟橡胶FKM>氯磺化聚乙烯CSM>丁基橡胶IIR>顺丁橡胶BR/氯醇橡胶CO>丙烯酸酯橡胶ACM>硅橡胶Q。

在快速形变下,橡胶的拉伸强度比慢速形变时高;高温下测试的拉伸强度,远远低与室温下的拉伸强度。

硫化体系的影响对常用的软质硫化胶而言,欲通过硫化体系提高拉伸强度时,应采用硫磺-促进剂的传统硫化体系,并适当提高硫磺用量。

同时促进剂选用噻唑类如M,DM与胍类并用,并适当增加用量。

填充体系的影响填料的粒径越小,比表面积越大,表面活性越大,则补强效果越好。

结晶型(如天然橡胶)为基础的硫化胶,拉伸强度随填充剂用量增大,可出现单调下降。

非结晶型(如丁苯橡胶)为基础的硫化胶,拉伸强度随填充剂用量增大而增大,达到最大值,然后下降。

低不饱和度橡胶(如三元乙丙橡胶,丁基橡胶)为基础的硫化胶,拉伸强度随填充剂用量增大而增大,达到最大值后可以保持不变。

对热塑型弹性体而言,填充剂使其拉伸强度降低。

一般情况下,软质橡胶的碳黑用量在40-60份时,硫化胶的拉伸性能比较好。

软化体系的影响总的来说,加入软化剂会降低硫化橡胶的拉伸强度。

但软化剂数量不超过5份时,硫化橡胶的拉伸强度有可能增大。

因为含有少量软化剂,可以使碳黑的分散效果好。

不同促进剂对天然橡胶性能影响

研究不同促进剂对天然橡胶/白炭黑复合材料的制备与性能的影响课程设计报告学院:启新学院专业班级: 08材化生实验班姓名:俞峰学号: Q08120139指导教师:杜明亮完成日期: 2011年12月26日浙江理工大学不同促进剂对天然橡胶硫化的性能影响摘要:通过设计配方,对于不同促进剂对天然橡胶在硫化时间,拉伸性能与撕裂性能上的分析对比,得出促进剂TT比DM无论在硫化速度还是交联程度上都更为有效快速,拉伸和撕裂性能也更好。

关键字:促进剂TT、DM 硫化时间拉伸撕裂交联引言:橡胶和其他线型高分子材料一样都属于热塑性材料,当温度升高到它的流动温度时,便成为粘稠的液体,在外力(或自重)的作用下,产生不可逆的流动;在适当的溶剂中发生溶胀和溶解。

橡胶的这种性质不适合用于许多实际使用要求。

线型聚合物在化学的或物理的作用下,通过化学键的连接,成为空间网状结构的化学变化过程称为硫化(或交联)。

天然橡胶通常都必须经过硫化才具有实际用途。

为了缩短硫化时间,提高交联效率,改善硫化胶的性能,橡胶的硫化过程需要一个硫化系统,为硫化机,促进剂,活化剂,助交联剂,防老化剂等。

有机促进剂的使用是橡胶工业技术的重大进步。

它不仅仅可大大缩短硫化时间、减少硫化用量、降低硫化温度,而且对橡胶的工艺性能和物理机械性能也有大量改善。

随着对有机促进剂结构、有机促进剂与橡胶的反应机理以及对硫化胶结构和性能的研究,使得有可能在一定程度上视使用需要来选择适宜的有机促进剂以及适宜的促进剂和硫化用量的比例,以期得到符合性能要求的硫化胶结构。

所以,在此就TT和DM两种促进剂对天然橡胶硫化的性能影响做以下分析。

一、实验部分1.1 原料天然橡胶,硫磺,促进剂TT,促进剂DM,氧化锌,硬脂酸钠,白炭黑,防老化剂(4010Na)。

1.2 主要仪器设备1.3试验配方1.4 试样制备制备工艺流程:配料→塑炼→混炼→硫化特性测定→试样硫化→性能测试。

在开炼机上完成塑炼,辊距0.5~1 mm,辊温50~60℃,采用一段薄通法,薄通次数为5次。

橡胶配方设计与性能的关系

第二节橡胶配方设计与性能的关系一、橡胶配方设计与硫化橡胶物理性能的关系(一)拉伸强度拉伸强度表征硫化橡胶能够抵抗拉伸破坏的极限能力。

虽然绝大多数橡胶制品在使用条件下,不会发生比原来长度大几倍的形变,但许多橡胶制品的实际使用寿命与拉伸强度有较好的相关性。

研究高聚物断裂强度的结果表明,大分子的主价健、分子间的作用力(次价健)以及大分子链的柔性、松弛过程等是决定高聚物拉伸强度的在因素。

下面从各个配合体系来讨论提高拉伸强度的方法。

1.橡胶结构与拉伸强度的关系相对分子质量为(3.0~3.5)×105的生胶,对保证较高的拉伸强度有利。

主链上有极性取代基时,会使分子间的作用力增加,拉伸强度也随之提高。

例如丁腈橡胶随丙烯腈含量增加,拉伸强度随之增大。

随结晶度提高,分子排列会更加紧密有序,使孔隙和微观缺陷减少,分子间作用力增强,大分子链段运动较为困难,从而使拉伸强度提高。

橡胶分子链取向后,与分子链平行方向的拉伸强度增加。

2.硫化体系与拉伸强度的关系欲获得较高的拉伸强度必须使交联密度适度,即交联剂的用量要适宜。

交联键类型与硫化橡胶拉伸强度的关系,按下列顺序递减:离子键>多硫键>双硫键>单硫键>碳-碳键。

拉伸强度随交联键键能增加而减小,因为键能较小的弱键,在应力状态下能起到释放应力的作用,减轻应力集中的程度,使交联网链能均匀地承受较大的应力。

3.补强填充体系与拉伸强度的关系补强剂的最佳用量与补强剂的性质、胶种以及配方中的其他组分有关:例如炭黑的粒径越小,表面活性越大,达到最大拉伸强度时的用量趋于减少;软质橡胶的炭黑用量在40~60份时,硫化胶的拉伸强度较好。

4.增塑体系与拉伸强度的关系总地来说,软化剂用量超过5份时,就会使硫化胶的拉伸强度降低。

对非极性的不饱和橡胶(如NR、IR、SBR、BR),芳烃油对其硫化胶的拉伸强度影响较小;石蜡油对它则有不良的影响;环烷油的影响介于两者之间。

对不饱和度很低的非极性橡胶如EPDM、IIR,最好使用不饱和度低的石蜡油和环烷油。

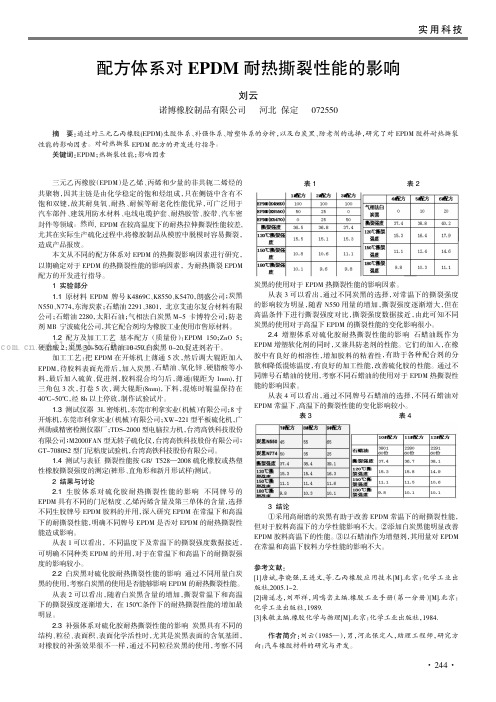

配方体系对EPDM 耐热撕裂性能的影响

三元乙丙橡胶(EPDM)是乙烯、丙烯和少量的非共轭二烯烃的共聚物,因其主链是由化学稳定的饱和烃组成,只在侧链中含有不饱和双键,故其耐臭氧、耐热、耐候等耐老化性能优异,可广泛用于汽车部件、建筑用防水材料、电线电缆护套、耐热胶管、胶带、汽车密封件等领域。

然而,EPDM在较高温度下的耐热拉伸撕裂性能较差,尤其在实际生产硫化过程中,将橡胶制品从模腔中脱模时容易撕裂,造成产品报废。

本文从不同的配方体系对EPDM的热撕裂影响因素进行研究,以期确定对于EPDM的热撕裂性能的影响因素,为耐热撕裂EPDM 配方的开发进行指导。

1实验部分1.1原材料EPDM牌号K4869C、K8550、K5470,朗盛公司;炭黑N550、N774,东海炭素;石蜡油2291、3801,北京艾迪尔复合材料有限公司;石蜡油2280,太阳石油;气相法白炭黑M-5卡博特公司;防老剂MB宁波硫化公司,其它配合剂均为橡胶工业使用市售原材料。

1.2配方及加工工艺基本配方(质量份):EPDM150;ZnO5;硬脂酸2;炭黑30~50,石蜡油10~50,白炭黑0~20,促进剂若干。

加工工艺:把EPDM在开炼机上薄通5次,然后调大辊距加入EPDM,待胶料表面光滑后,加入炭黑、石蜡油、氧化锌、硬脂酸等小料,最后加入硫黄、促进剂,胶料混合均匀后,薄通(辊距为1mm),打三角包3次,打卷5次,调大辊距(8mm),下料,混炼时辊温保持在40℃~50℃,经8h以上停放,制作试验试片。

1.3测试仪器3L密炼机,东莞市利拿实业(机械)有限公司;8寸开炼机,东莞市利拿实业(机械)有限公司;XW-221型平板硫化机,广州勋威精密检测仪器厂;TDS-2000型电脑拉力机,台湾高铁科技股份有限公司;M2000FAN型无转子硫化仪,台湾高铁科技股份有限公司;GT-7080S2型门尼粘度试验机,台湾高铁科技股份有限公司。

1.4测试与表征撕裂性能按GB/T528—2008硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)测试。

橡胶制品配方设计与胶料工艺性能的关系

橡胶制品配方设计与胶料工艺性能的关系【摘要】橡胶制品的配方设计和胶料工艺性能是密切相关的。

橡胶配方设计的基本原则包括选择适合的橡胶种类和添加剂,以达到产品性能要求。

不同成分在橡胶配方中起着重要作用,影响着产品的物理性能和耐用性。

胶料的工艺性能也对产品品质有着直接影响。

工艺参数的不同调节会导致胶料性能的变化,进而影响产品的使用效果。

巧妙设计橡胶配方和优化工艺参数是提高产品品质的关键。

进一步研究橡胶配方和工艺性能的关系有助于提升橡胶制品的性能,并降低生产成本。

通过不断探索胶料制品的配方设计和工艺优化,可以实现更高水平的产品性能,满足各种工业和民用领域的需求。

【关键词】橡胶制品、配方设计、胶料、工艺性能、产品品质、成分、工艺参数、加工工艺、性能优化、生产成本、研究、关系。

1. 引言1.1 橡胶制品配方设计与胶料工艺性能的关系橡胶制品配方设计与胶料工艺性能的关系是橡胶制品生产中一个非常重要的环节。

橡胶制品的性能直接受配方设计和工艺性能的影响,所以橡胶配方设计和胶料工艺性能密切相关。

在橡胶制品的生产过程中,正确的配方设计可以确保产品具有理想的性能,而合适的工艺参数可以保证产品质量的稳定和提高生产效率。

了解橡胶配方设计和工艺性能之间的关系对于生产优质橡胶制品至关重要。

2. 正文2.1 橡胶配方设计的基本原则橡胶配方设计的基本原则是橡胶制品生产中至关重要的一环。

一个合理设计的橡胶配方能够确保产品的性能稳定和优良,同时也能够提高生产效率和降低成本。

在进行橡胶配方设计时,需要考虑以下几个基本原则:1. 成分选择:橡胶制品的性能很大程度上取决于配方中所选的橡胶种类、填料、增塑剂、硫化剂等成分。

需要根据产品的用途和要求来选择合适的成分,确保产品具有所需的力学性能、耐热性、耐老化性等特性。

2. 比例控制:各种成分在橡胶配方中的配比是影响产品性能的关键因素之一。

合理的比例能够保证产品的物理和化学性能达到最佳状态,过高或过低的比例都会导致产品性能下降甚至失效。

硅胶管抗撕裂性能配方的优化

硅胶管抗撕裂性能配方的优化硅胶管的基材是以Si—O键为主链的高相对分子质量的聚硅氧烷,具有优异的耐高低温性能(-65~250℃)、电绝缘性能、耐臭氧、耐高电压及耐天候等性能,同时对油类等介质表现出优异的化学惰性,因此在航空航天、电子化学、轻工、化工、交通运输、医疗卫生等方面均得到广泛应用。

但由于硅原子上连有甲基,其分子柔性大,分子链间相互作用力弱,因而硅橡胶硫化后拉伸强度和撕裂强度较差。

市面上大量的硅胶管产品,由于硫化过程不能形成很好的三维交织网络,导致硫化后产品的抗撕裂性能差,在热启模过程中产品容易被撕裂,在使用条件较苛刻的环境下,产品也很容易被挤压撕裂,影响产品的使用性能。

本工作采用过氧化物硫化体系,采用正交试验法考察硫化剂、补强填充剂以及结构控制剂等对硅橡胶抗撕裂性能有明显作用的助剂,以及其对硅橡胶抗撕裂性能的影响,通过对结果的分析和比较,确定出最优化的硅胶管抗撕裂配方。

1实验1.1主要原材料2,4一二氯苯酰过氧化物硅橡胶,牌号110—2,四川晨光化工研究院产品;气相法白炭黑,牌号HL—300,苏州威特化工有限公司产品:过氧化二异丙苯(DCP),上海高桥石化产品;羟基硅油,四川晨光化工研究院产品;其它原材料均为常用市售产品。

1.2基本配方2,4—二氯苯酰过氧化物硅橡胶,100;过氧化硫DCP,变量;白炭黑,变量;羟基硅油,变量;二苯基硅二醇,变量。

1.3主要仪器和设备X(K)--160型开炼机,QLB平板硫化机,上海第一橡胶机械厂产品;AI--8000S电子拉力机,台湾高铁科技股份有限公司产品;QP—16型橡胶,塑料冲片机,上海化工机械四厂产品;MM4130C无转子硫化仪,北京瑞达宇辰仪器有限公司产品。

1.4试样制备用X(K)—160开炼机进行混炼,辊温40-~50℃。

破胶一将辊距调至2mm,生胶包辊后,先加入白炭黑——缓慢加入结构控制剂——加硫化剂DCP——下片(5mm)。

停放8h后,按MM4130C无转子硫化仪所测的时间,采用QLB平板硫化机在170℃进行试样一段硫化,二段硫化分别在50℃、100℃、150℃下硫化0.5h 后,再在200℃下硫化2h。

青岛科技大学橡胶工艺复习题

一、简答题1、何谓喷霜?何谓焦烧?其产生原因何在?答:喷霜即为某些配合剂(如硫磺、促进剂、防老剂、石蜡等)析出胶料或硫化胶表面的现象;造成这种现象的原因主要是某些配合剂用量过大,超过其常温下在橡胶中的溶解度所造成的。

焦烧是一种胶料早期硫化的现象,即胶料在硫化前的操作或停放中发生不应有的提前硫化现象;原因是配合不当,炼胶操作不当,胶料冷却停放不当。

2、何谓老化?影响橡胶老化的因素有哪些?答:橡胶或橡胶制品的在加工、贮存和使用的过程中,由于受到各种外界因素的作用,而逐步失去原有的优良性能,以致最后失去使用价值,这种现象称为橡胶老化;影响因素有热、氧、臭氧、金属离子、电离辐射、光、机械力等。

3、何谓塑炼?其目的意义何在?答:把具有弹性的生胶变成柔软的具有可塑性的胶料的工艺过程称为塑炼;生胶塑炼的目的:一、使生胶获得一定的可塑性,适合混炼、压延、挤出、成型等后续工艺操作;二、使生胶的可塑性均匀化,以便制得质量均匀的胶料。

4、何谓混炼?其目的意义何在?答:在炼胶机上将各种配合剂加入到橡胶中制成混合胶的工艺过程叫混炼;使配合剂均匀分散,制得质量均匀的混炼胶,并使胶料具有适合的可塑性;混炼不好,出现配合剂分散不均匀,可塑度过高或低、焦烧、喷霜现象,影响压延等后续工序的正常进行,还会导致产品的性能下降。

5、何谓压延?它包括哪些作业形式?答:压延工艺是利用压延机辊筒的挤压力作用使胶料发生塑性流动和变形,将胶料制成具有一定断面规格和一定断面几何形状的胶片,或者将胶料覆盖于纺织物表面制成具有一定断面厚度的胶布的工艺加工过程;作业形式:胶料的压片、压型和胶片贴合及纺织物的贴胶、擦胶和压力贴胶。

6、何谓挤出?它有何作用?答:橡胶的挤出是使胶料通过挤出机连续地制成各种不同形状半成品的工艺过程;应用于制造胎面、内胎、胶管以及各种复杂断面形状或空心、实心、包胶等半成品。

7、何谓弹性变形和塑性变形?答:弹性变形:橡胶在变形后能够恢复其原来状态的形变行为。

橡胶制品配方设计与胶料工艺性能的关系

橡胶制品配方设计与胶料工艺性能的关系

橡胶制品的配方设计与胶料的工艺性能之间存在着密切的关系。

配方设计的好坏会直接影响胶料的工艺性能,从而影响橡胶制品的质量和性能。

下面将从配方设计影响胶料的混炼工艺、硫化工艺和成品性能等方面进行说明。

首先从配方设计对胶料混炼工艺性能的影响来看。

配方设计应根据应用要求确定橡胶种类、填料种类和比例、添加剂种类和用量等。

合理选择填料种类和比例可以调节胶料的硬度、强度和伸长率等性能。

选用二氧化硅作为填料可以提高胶料的硬度和抗撕裂性能;选用碳黑作为填料可以提高胶料的强度和耐磨性能。

添加剂的种类和用量也会影响胶料的混炼工艺性能。

如硫化剂的种类和用量会影响硫化速度和硫化程度,从而影响胶料的硬度和强度。

其次是配方设计对胶料硫化工艺性能的影响。

配方设计应考虑胶料的硫化特性和硫化剂的选择。

硫化特性包括硫化速度、硫化程度和硫化温度等。

配方中的硫化剂种类和用量决定了胶料的硫化速度和硫化程度。

选择过氧化物类硫化剂可以提高胶料的硫化速度和硫化程度,但也会降低胶料的工艺性能。

在配方设计中需要根据具体要求对硫化剂进行选择和定量。

最后是配方设计对成品性能的影响。

配方设计应根据橡胶制品的用途确定胶料的物理性能、机械性能和耐老化性能等指标。

制备橡胶密封制品时,需要选择具有良好耐油、耐温和耐腐蚀性能的胶料配方。

在配方设计中,可通过添加剂的种类和含量来调节胶料的物理性能和机械性能。

添加可塑剂能改善胶料的柔软性和可加工性;添加抗氧剂能提高胶料的耐老化性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

配方设计与硫化胶撕裂强度的关系

撕裂强度是由于材料中的裂纹或裂口受力时迅速扩大开裂而导致破坏的现象。

各种橡胶(硫化胶)的撕裂强度:

天然橡胶NR>聚酯型热塑性弹性体>异戊橡胶IR>聚氨酯橡胶PUR>氯醇橡胶CO>丁晴橡胶NBR>丁基橡胶IIR>氯丁橡胶CR>氯磺化聚乙烯CSM>SBS热塑性弹性体>顺丁橡胶BR>丁苯橡胶SBR>三元乙丙橡胶EPDM>氟橡胶FKM>硅橡胶Q>丙烯酸酯橡胶ACM。

撕裂强度和硫化体系的关系:

撕裂强度和交联密度的关系有一个极大值,一般随交联密度的增加,撕裂强度增大,并出现一个极大值;然后随交联密度的增加,撕裂强度急剧下降。

和拉伸强度类似,但最佳撕裂强度的交联密度不拉伸强度达到最佳值的交联密度要低。

应采用硫磺-促进剂的传统硫化体系,硫磺用

量2。

0-3。

0份。

促进剂选用中等活性,平坦性好的品种,如DM,CZ等;过硫影响大。

在天然橡胶中,如果用有效硫化体系代替普通硫化体系时,撕裂强度明显降低。

但过硫影响

不大。

撕裂强度和填充体系的关系:

随碳黑粒径的减小,撕裂强度增加。

结构度低的碳黑对撕裂强度的提高有利。

在天然橡胶中增加高耐磨碳黑的用量,可以使撕裂强度增大。

在丁苯橡胶中增加高耐磨碳黑的用量(60-70份),出现最大值,然后逐渐下降。

一般合成橡胶特别是丁基橡胶,使用碳黑补强时,都可以明显的提高撕裂强度。

使用各向同性的补强填充剂,如碳黑,白碳黑,白艳华,立德粉和氧化锌等,可以获得较高

的撕裂强度。

而使用各向异性的补强填充剂,如陶土,碳酸镁等则不能获得较高的撕裂强度。

某些偶联剂改性的无机填料,如用羧化聚丁二烯CPB改性的碳酸钙,氢氧化铝,也能提高丁苯

橡胶的撕裂强度。

软化体系对撕裂强度的影响通常加入软化剂会使硫化胶的撕裂强度降低,尤其是石蜡油对丁苯橡胶硫化胶的撕裂强度极为不利。

而芳氢油则可以保证丁苯橡胶硫化胶的撕裂强度。

采用石油系软化剂作为丁晴橡胶和氯丁橡胶的软化剂时,应使用芳氢含量高于50-60%的高

芳氢油,而不能使用石蜡。