钢板对接工艺3-2

10mm壁厚钢板坡口对接焊缝的标准

10mm壁厚钢板坡口对接焊缝的标准10mm壁厚钢板坡口对接焊缝的标准1. 引言焊接是金属加工领域中常见的连接工艺之一。

在工业生产和建筑领域中,焊接被广泛应用于连接不同材料或相同材料的构件。

钢板的焊接是常见的焊接应用之一。

在钢结构制造中,焊接是保证结构强度和稳定性的关键环节。

本文将重点讨论10mm壁厚钢板的坡口对接焊缝,并分析其标准要求、问题及建议。

2. 标准要求在焊接领域,标准化是保证焊缝质量和连接强度的基础。

对于10mm 壁厚钢板坡口对接焊缝,一般需要遵循以下标准要求:2.1 焊接工艺标准针对10mm壁厚钢板的焊接,应选用合适的焊接方法和工艺参数。

常见的焊接方法包括手工电弧焊、气体保护焊、埋弧焊等。

在选择焊接方法时,要考虑到焊缝的强度、均匀性以及焊接效率等因素。

还应根据实际工作环境选择合适的焊接材料和气体保护。

2.2 坡口准备标准对于10mm壁厚钢板的坡口对接焊缝,坡口的准备非常关键。

通常情况下,坡口的几何形状和尺寸应符合相关标准规定。

常见的坡口形状有V型坡口、X型坡口等,其中V型坡口是较常用的。

坡口的尺寸和角度也需要根据具体焊接要求进行合理设计。

3. 常见问题及解决建议在焊接10mm壁厚钢板的坡口对接焊缝过程中,常见问题如下:3.1 焊缝质量不达标焊缝质量是衡量焊接连接质量的重要指标之一。

对于焊接10mm壁厚钢板的坡口对接焊缝,焊缝应达到一定的强度和密度要求。

如出现焊缝抽丝、裂纹或未完全焊透等问题,将会影响焊缝质量和连接强度。

建议在焊接过程中加强操作技能和控制焊接参数,保证焊缝质量。

3.2 坡口形状不合理对于10mm壁厚钢板的坡口对接焊缝,坡口形状的合理设计对焊接效果至关重要。

坡口形状不合理将会增加焊接应力集中和焊接变形的风险。

建议在坡口设计中采用V型坡口,同时合理调整坡口尺寸和角度,以提高焊缝强度和焊接工艺性能。

4. 个人观点和理解从事多年的焊接工作,我对10mm壁厚钢板坡口对接焊缝的标准要求有了深入的理解。

对接焊缝

一. 轴心受力的对接焊缝

1. 计算

在对接接头和T形接头中,垂直于轴心拉力或轴心压力 在对接接头和 形接头中,垂直于轴心拉力或轴心压力N 形接头中 的对接焊缝,其强度应按下式计算: 的对接焊缝,其强度应按下式计算:

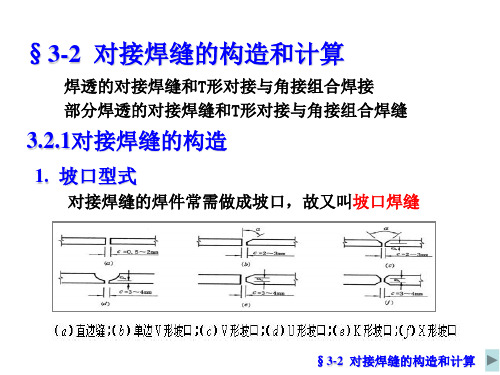

§3-2 对接焊缝的构造和计算

N w w σ= ≤ ft 或 fc lw ⋅t

对接焊缝的计算 例题6 例题6 【解】1.焊缝面积模量计算 截面面积:

AW = 2 ×12 ×100 + 200 × 8 = 4000mm2

1 I W = (100 × 224 3 − 92 × 200 3 ) = 3233 × 10 4 mm 4 截面惯性距: 12 截面抵抗矩: WW = I W / 112 = 288661mm 3

σ 1 + 3τ 1 ≤ 1.1 f t

(σ N + σ M1 ) + 3τ ≤ 1.1 f t

2 2 1

W

§3-2 对接焊缝的构造和计算

2. 对接斜焊缝

当直焊缝不能满足强度要求时,可采用斜对接焊缝。 当直焊缝不能满足强度要求时,可采用斜对接焊缝。 轴心受拉斜焊缝,可按下列公式计算: 轴心受拉斜焊缝,可按下列公式计算:

N .sin θ σ= ≤ f lw t

w t

N .cos θ τ= ≤ f lw t

§3-2 对接焊缝的构造和计算

钢板厚度不同 ≤1:2.5 :

≤1:2.5 :

≤1:2.5 : ≤4mm

不做斜坡

钢板宽度不同

§3-2 对接焊缝的构造和计算

3. 引弧板

在焊缝的起灭弧处,会出现弧坑等缺陷, 在焊缝的起灭弧处,会出现弧坑等缺陷, 焊接时设置引弧板和引出板 对受静力荷载的结构允许不设置引弧板, 对受静力荷载的结构允许不设置引弧板,焊缝计算长度 等于实际长度减2t。 等于实际长度减 。 一般情况下,每条焊缝的 一般情况下, 两端常因焊接时起弧、 两端常因焊接时起弧、灭弧的 影响而较易出现弧坑、 影响而较易出现弧坑、未熔透 等缺陷,常称为焊口, 等缺陷,常称为焊口,容易引 起应力集中,对受力不利。 起应力集中,对受力不利。

钢板对接焊接方法

钢板对接焊接方法

钢板对接是一种常见的焊接方式,主要应用于建筑、机械制造、船舶制造等领域。

钢板对接焊接方法有很多种,下面介绍几种常用的方法:

1. 手工电弧焊接:这是最常见的钢板对接焊接方法。

将两块钢板靠拢,然后用电极将两块钢板焊接在一起。

这种方法简单易学,无需太高的技术要求,但是需要注意的是焊接时要控制好焊接电流和电极角度,以保证焊缝质量。

2. 气体保护焊接:这种焊接方法适用于对焊接质量有较高要求的场合,比如制造精密零部件等。

气体保护焊接可以分为TIG焊和MIG/MAG焊,其中TIG焊适合焊接薄板,MIG/MAG焊适合焊接厚板。

3. 激光焊接:激光焊接是一种高精度的焊接方法,可以焊接很薄的钢板,同时还能保证焊接质量。

激光焊接需要专业设备和技术,成本较高,适用于高端制造领域。

钢板对接焊接方法的选择需要根据具体情况而定,可以综合考虑焊接质量要求、工艺复杂度、成本等因素。

在选择焊接方法时,需要注意安全问题,遵守相关的操作规程。

- 1 -。

钢板拼接料工艺守则

图6 机身上、下面板拼接示意图图7吊臂拼接示意图

4.3对于折弯件,拼接接头应避开折弯位置不小于100mm;严禁在折弯处切断后再拼接。

5拼接的焊接要求

5.1拼接接头开坡口面及焊缝两侧20~25mm范围内应打磨,见金属光泽。

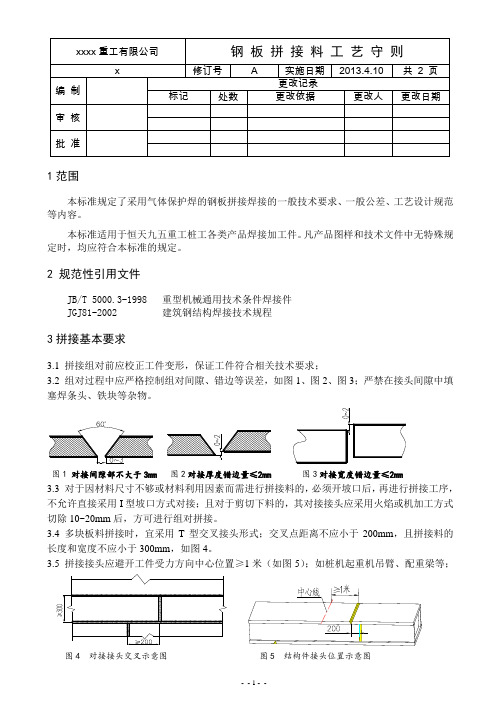

3.5拼接接头应避开工件受力方向中心位置≥1米(如图5);如桩机起重机吊臂、配重梁等;

图4对接接头交叉示意图 图5 结构件接头位置示意图

3.6接头开坡口形式如下:

序号

板厚(mm)Leabharlann 双边坡口示意图单边坡口示意图

1

5~22

2

25以上

4 拼接特别要求

4.1对于静液力压桩机机身上下面板长度方向不允许拼接料(如图6);

图1对接间隙部不大于3mm图2对接厚度错边量≤2mm图3对接宽度错边量≤2mm

3.3对于因材料尺寸不够或材料利用因素而需进行拼接料的,必须开坡口后,再进行拼接工序,不允许直接采用I型坡口方式对接;且对于剪切下料的,其对接接头应采用火焰或机加工方式切除10~20mm后,方可进行组对拼接。

3.4多块板料拼接时,宜采用T型交叉接头形式;交叉点距离不应小于200mm,且拼接料的长度和宽度不应小于300mm,如图4。

6检验及矫正

6.1 焊后应进行自检后再报检;

6.2 焊后应矫正焊接变形,焊缝无裂纹、气孔、夹渣、咬边等焊接缺陷;

6.3 对于重要焊缝,必要时还应进行超声波无损探伤检验。

本文件由工艺所归口并负责解释。

编制:洪新华 邮箱:*****************

5.2拼接焊缝端头,焊前应加引熄弧板;焊后须采用火焰切除方法去除,磨平切割面;

不锈钢管对接工艺流程

不锈钢管对接工艺流程

《不锈钢管对接工艺流程》

不锈钢管对接是指将两根不锈钢管连接在一起的加工工艺。

通常情况下,不锈钢管对接可以采用多种方法,例如氩弧焊、气保焊、电弧焊等。

接下来,我们将介绍一种常见的不锈钢管对接工艺流程。

首先,准备工作。

在进行对接前,需要将待对接的不锈钢管清洁干净,确保表面没有任何杂质或油污。

这一步是非常重要的,因为如果接头表面不干净,将会影响焊接质量。

其次,对接准备。

将两根不锈钢管对接的部位进行加工,通常采用切割或者磨削的方式,确保管端平整、无毛刺,并保持两端的对齐度。

在对接面上打磨、清洁,以提高焊接质量。

第三,焊接操作。

在准备好对接面的情况下,将两根不锈钢管对接,使用适当的焊接方法进行焊接。

针对不同的管径和壁厚,可以选择合适的焊接电流、焊接速度和焊接方法,确保焊接质量。

最后,检查和修磨。

焊接结束后,需要进行焊缝外观检查,确保焊接质量良好。

如果有需要,可以进行修磨,去除焊接过程中产生的焊渣和毛边,提升外观质量。

以上就是一般的不锈钢管对接工艺流程,当然具体的操作步骤还会因实际情况而有所调整。

总的来说,不锈钢管对接工艺流

程需要在准备工作和焊接操作上严格把关,确保最终的焊接质量。

箱型构件加工工艺 (3)

•BOX结构隔板熔透焊

焊接

探伤

3.9、组装上盖板

装配、焊接箱型柱的顶板。对于箱型柱:装配顶板 时,将顶板伸出箱型柱2mm;组焊上翼板。

组装上盖板

3.10、CO2气体保护焊打底

二氧化碳打底焊 埋弧焊接首先先采用气体保护焊进 行打底,打底厚度不小于10mm, 以使足以承受收缩变形引起的拉应 力,板厚大于36㎜,打底焊前需要 预热,预热前必须先检查定位焊缝 有无裂纹等缺陷,预热后再检查, 确定无缺陷后才正式焊接。打底焊 完成后应将焊缝打磨干净,去除焊 渣、飞溅等杂物。

3.7、U型组立-装配腹板

装配两侧腹板,使隔板对准腹板上 所划的位置,翼板与腹板之间的垂 直度不得大于b/500(b为边长);

U型组立

箱型柱U型组立

3.8、隔板焊接 对隔板与腹板之间的全焊透焊缝进行焊接;翼板与腹板 之间的垂直度不得大于b/500(b为边长);

隔板距离超过1500mm的增加工艺隔板,来保证箱体的外形尺寸,工艺隔板 焊接采用段续焊,焊道长度应为60~80mm,焊脚尺寸不小于0.7t(t为工 艺隔板的厚度);

箱型柱主焊道坡口选择

主材尺寸检查

3.4、主焊道衬垫准备

腹板加衬垫准备:

1.衬垫选择:选用优质带钢。 根据箱型主体板厚选择带钢规格。 一般36mm以下采用6X30带钢。 36mm以上采用8x50mm带钢。

2.衬垫装配时,以腹板中线为基准, 装配带钢,按照工艺要求,严格 控制装配好的带钢之间尺寸。 厚板箱型应充分考虑焊接收缩余量。

3.衬垫焊接时,在内侧点焊,严禁在 主焊道区域点焊。点焊时,应 采用夹具将垫板和腹板紧密贴实, 不允许有间隙存在。

3.5、箱型柱隔板制作流程

装配

零部件制备、开坡口

钢板对接工艺流程

钢板对接工艺流程作业指导书1. 准备工序.操作工首先看清图纸或工艺的要求核对钢板材质、规格,根据材质要求选用匹配的焊材、焊剂(焊剂必须经烘培过)。

钢板上胎架前先检查胎架的平整度、胎架表面异物清理、焊瘤打磨平整,胎架周边环境整理干净排除安全隐患。

2. 坡口切割工序.板厚t≧16mm 的必须开制坡口对接,坡口切割必须用半自动切割机进行加工,切割前先看清楚图纸或工艺对坡口的角度、钝边以及坡口的形式要求,然后根据图纸划出坡口切割线和轨道控制线,实施切割前先检查半自动切割机的性能和轨道是否正常和直,检查割咀型号与母材厚度是否匹配,点火前先用通针清理割咀这点很重要,点火后匹配好火焰温度先试一下气流射线的角度和行走的直线度,确定无误后再行切割,切割完成后自行检查切割质量,钝边(± 2.0 mm)、角度(±0.5o)切割面应无裂纹、夹渣和大于1mm的缺棱,当缺棱为1~2mm时应修补打磨平整;当缺棱大于3mm 时应进行焊接修补打磨平整、毛刺和残留氧化物等应打磨清除干净,检验合格后转下道工序。

3. 钢板对接工序.钢板对接前先打磨清理坡口面及周边50mm 范围内母材表面的浮锈、油污、水分等,打磨至呈现金属光泽。

实施对接时应注意的事项:对接口位置不允许错边,误差控制在±1mm 内、对接缝间隙一般为2mm,直度调整应采用拉直线为基准,误差控制在±1mm 内,也可用测量对角线的办法控制直线度,定位焊的焊脚应不大于6mm ,坡口内侧焊点高度应不大于坡口深度的1/3,定位焊焊缝长度为60mm,间距应为500mm ,并应填满弧坑,定位焊的焊接材料应与材质要求相符,定位焊缝上如有气孔、裂纹以及其它缺陷时,必须清除后重焊。

定位好后焊缝两侧必须设置引弧板和引出板,引弧板的坡口形式应与对接钢板的坡口形式相同,埋弧焊焊缝引出长度应大于60mm ,引弧板、引出板的宽度不小于100mm,长度不小于150mm ,引弧板、引出板和焊接垫板的定位焊缝应焊在焊接接头的坡口内和垫板上,不应在焊缝以外的母材上焊接,焊接完成后,应用火焰切割或气刨去除引弧板,并及时修磨平整,不得用锤击落引弧板。

钢板对接接头立焊位置的氩电联焊工艺

钢板对接接头立焊位置的氩电联焊工艺

钢板对接接头立焊是一种常见的焊接工艺,常用于钢结构的制作和修复。

该工艺使用氩电联焊方法,通过氩气保护焊接过程中的熔池,避免氧气和水蒸气等杂质的氧化作用,从而保证焊缝的质量和性能。

钢板对接接头立焊工艺分为如下几个步骤:

步骤1:准备工作

需要对钢板进行预处理,包括除锈、清洁和做好标记。

然后,根据焊接位置和要求的焊缝厚度,选择合适的焊接电流和电压,并根据需要预热钢板。

步骤2:焊缝准备

对于T型接头,需要对焊缝进行坡口处理。

常用的坡口形式包括V形坡口、U形坡口、倒V形坡口、X形坡口等。

坡口的选择取决于钢板的厚度和要求的焊缝质量。

还需要对接头两侧的坡口进行倒角和毛刺的去除,以保证焊缝的质量。

步骤3:焊接操作

开始焊接前,需要将钢板的焊接位置对准,并使用钳子或夹具固定。

然后,进行焊接操作。

氩电联焊工艺一般使用直流电源,并通过焊枪喷出氩气进行保护。

在焊接过程中,需要控制焊接速度、焊接电流和电压,以保证焊缝的质量和性能。

焊接工人还需要注意保护自己的眼睛和皮肤,避免受到辐射和火花的伤害。

步骤4:焊后处理

焊接完成后,需要进行焊后处理。

需要进行焊缝的清理,去除焊渣和氧化物。

对接头进行尺寸和形状的检查,保证其符合要求。

根据需要进行热处理或机械加工,以增强焊缝的性能和可靠性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢板对接工艺3-2

质量-环境-职业健康安全管理体系主题:钢板对接点焊工艺规范版本:A0属性:III层次文件编号:QDTN-III-JS-1006- xxAO版次:A0发布日期:年12月25日实施日期:年12 月28日受控状态:发放编号:编制:审核:批准:文件修订记录表序号修订日期文件修订内容摘要版次批准人1文件新建发布A 0

1、范围本工艺标准适合于各种板厚的碳钢和低合金钢的钢板对接。

(当设计有特殊要求的按设计要求执行。

)

2、施工准备:

2、1钢板对接尽量采用整板对接;

2、2钢板表面和切口均不允许存在裂缝、夹杂、分层、氧化皮、超过允许偏差的麻点、压痕和麻纹等。

2、3操作工首先看清图纸或工艺的要求核对钢板材质、规

格,根据材质要求选用匹配的焊材、焊剂(焊剂必须经烘培过)O

2、4钢板对接前先打磨清理坡口面及周边50mm范围内母材

表面的浮锈、油污、水分等,打磨至呈现金属光泽。

实施对接时应注意的事项:对接口位置不允许错边,误差控制在±lmm内、对接缝间隙一般为2mm。

直度调整应采用拉直线为基准,误差控制在± 1mm内,也可

用测量对角线的办法控制直线度;

2、5先检查设备的性能是否完好,接地是否畅通,根据焊缝

的屮心划出轨道控制线,设备架好后用焊丝或指针对焊缝进行调试行走距离,调试合格后在引弧板上试焊,调节好电流、电压、行走速度,合格后才能进行焊接,

3、焊接施工:

3、1定位焊的焊脚应不大于6mm ,坡口内侧焊点高度应不大于坡口深度的1/3,定位焊焊缝长度为60mm,间距应为500mm , 并应填满弧坑,定位焊的焊接材料应与材质要求相符,定位焊缝上如有气孔、裂纹以及其它缺陷时,必须清除后重焊。

钢板对接时两侧必须设置引弧板和引岀板,引弧、引出板的板宽不小于80mm,长度应为板厚的2倍且不小于100mm,厚度不小于10mm,材质必须与工件相同,坡口形式必须与被焊焊缝相同;引弧板、引出板和焊接垫板的定位焊缝应焊在接头焊接坡口内和垫板上,不应在焊缝以外的母材上焊接、

4、记录表格:无。