膜布生产工艺流程

聚酯薄膜的生产工艺及技术进展

聚酯薄膜的生产工艺及技术进展2.1 聚酯薄膜的生产工艺流程2.1.1原料输送BOPET薄膜工艺流程为:切片一>振动筛一>金属分离器一>一级脉冲输送一>混料料仓一>二级脉冲输送一>湿切片料仓袋装基础切片、添加剂切片在经过振动筛筛选、金属分离后经一级脉冲输送至各自贮存料仓(或者使用槽车将切片运输输送切片装置,回收切片直接风送到回收料仓),根据不同品种薄膜的要求,在混料器处按一定比例混合,再经二级脉冲输送到切片中间停留料仓。

本装置是一种中压低速脉冲式输送装置,已用于在常温下输送颗粒状物料,如聚酯颗粒,也能用于粉末状物料的输送。

2.1.2配料、结晶、干燥一、流程…二、混合配料…三、结晶干燥…四、工艺参数…2.2 双向拉伸技术及发展方向…2.2.1塑料薄膜双向拉伸原理2.2.2双向拉伸薄膜生产设备及工艺双向拉伸薄膜生产设备与工艺,以聚酯(PET)为例简述如下。

一、配料及混合有光PET切片和母料切片是普通PET薄膜所使用的主要原料。

母料切片是指含有添加剂的PET切片,添加剂有二氧化硅、碳酸钙、硫酸钡、高岭土等,应根据薄膜的不同用途选用相应的母料切片。

PET薄膜一般采用一定含量的含硅母料切片与有光切片配用,其作用是通过母料切片中的二氧化硅微粒在薄膜中均匀分布,以增加薄膜表面微观上的粗糙度,收卷时薄膜之间可容纳少量的空气,可防止薄膜黏连。

有光切片与母料切片通过计量混合可分为静态混合和动态混合2种,有光切片与母料切片混合均匀后进入预结晶、干燥工序。

二、结晶和干燥对有吸湿倾向的PET,在进行双向拉伸之前,须先进行预结晶和干燥处理。

一是提高PET的软化点,避免它在干燥和熔融挤出过程中树脂粒子互相黏连、结块;二是去除树脂中水分,防止含有酯基的PET在熔融挤出过程中发生水解降解和产生气泡。

PET的预结晶和干燥设备一般采用带有结晶床的填充塔,同时配有干空气制备装置,包括空压机、分子筛去湿器、加热器等。

膜结构的应用和施工

膜结构的应用和施工本文简要介绍膜材料的主要类型、膜结构设计基本原理、膜结构的施工工艺,并探讨防火设施和膜结构配套使用之间的关系,以达到既能采用新颖建筑材料,又能满足防火工作要求,顺利通过消防验收的双赢目的。

1. 前言史前的人类用帐篷和伞来挡风遮雨,一般采用皮革或自然编织物制造,帐篷是人类历史上最早出现的膜结构建筑,帐篷和伞一样都反映着膜结构最原始的特点——即预加张力的薄层。

“膜”(Membrane)这个词最早源于拉丁文,其含义是“轻且有张力”。

20世纪50年代以来,随着高分子科学的发展,膜材的性能有很大的提高。

带高分子覆盖的织物与塑料在膜结构领域的应用已有30多年的历史。

美国拉文丁大学校园中心于1973年成为世界上首次使用PTFE膜材的膜结构工程。

如今,膜结构在国外早已得到广泛应用;在国内正在被人们逐步接受并用于体育场馆、会展场馆等建筑中。

2. 膜材料膜材的选用与膜在建筑结构中的安装的位置和所起作用有关。

现代膜结构使用的工程膜材主要有两种类型:一是以聚脂纤维织物结构为基材,五层复合聚氯乙烯树脂类材料制成的工程膜材(PVC);二是以玻璃纤维为基材,面层复合四氟聚脂类材料而成的永久性建筑膜材(PTFE)。

2.1 几种常见的膜材。

(1) PVC复合材料织物这种膜可抵抗恶劣气候,并有紫外线隔离能力。

用这种膜材制成的膜结构容易安装,且表面光滑又容易清洁。

PVC类膜在防火类别是阻燃的,其透光率一般可达20%,平均使用寿命大约5--20年。

(2) PTFE覆层式玻璃纤维织物这种属于较高级的膜材,用于永久性的建筑结构中。

该膜材张力极高,可抵抗紫外线,防火类别为阻燃,光滑的表面有着较高的反射率和自洁率,由于受到膜材厚度的限制,其透光率一般在12%左右。

平均使用寿命大于30年。

(3) PVC类织物匀质的PVC类织物可用于半透明或透明的内结构。

该膜材有较强的散射能力,适用于背光的天花板以及投影屏幕,其透光率与PVC本身的性质有关:半透明的PVC,透光率为70%;透明的的PVC,透光率可达96%。

塑料薄膜生产工艺流程

塑料薄膜生产工艺流程塑料薄膜是一种广泛应用于包装、农业、建筑等领域的塑料制品,它具有轻便、透明、耐磨、防潮等优点,因此受到了广泛的欢迎。

在工业生产中,塑料薄膜的生产工艺流程非常重要,它直接影响了产品的质量和生产效率。

本文将介绍塑料薄膜的生产工艺流程,以及每个环节的具体操作步骤。

1. 原料准备。

塑料薄膜的主要原料是聚乙烯(PE)、聚丙烯(PP)等塑料树脂。

在生产过程中,需要将这些塑料树脂按照一定的配方进行混合,以确保薄膜的质量和性能。

在原料准备阶段,首先需要将塑料树脂进行加热熔融,然后加入各种添加剂,如抗氧化剂、光稳定剂等,最后将混合好的塑料熔体进行冷却,形成颗粒状的原料。

2. 挤出成型。

挤出成型是塑料薄膜生产的关键工艺环节。

在这个阶段,需要将经过混合和冷却的塑料颗粒送入挤出机中,通过加热和压力的作用,使塑料熔体通过模具的挤压,形成连续的塑料薄膜。

挤出机是塑料薄膜生产线上最重要的设备之一,它的性能和稳定性直接影响了薄膜的质量和生产效率。

3. 辅助工艺。

在挤出成型之后,还需要进行一些辅助工艺,以确保薄膜的质量和性能。

首先是冷却和拉伸,通过冷却辊和拉伸辊的作用,使塑料薄膜迅速冷却并拉伸,从而改善其物理性能。

其次是表面处理,通过对薄膜表面进行喷涂、印刷、涂布等工艺,使薄膜具有特定的功能和外观。

4. 检测和包装。

最后是对塑料薄膜进行检测和包装。

在检测环节,需要对薄膜进行厚度、拉伸强度、透明度等性能指标的检测,以确保产品符合质量标准。

在包装环节,需要将薄膜按照一定的规格和要求进行切割和包装,以便于运输和使用。

总结。

塑料薄膜生产工艺流程包括原料准备、挤出成型、辅助工艺、检测和包装等环节。

每个环节都有其特定的操作步骤和要求,需要严格按照工艺流程进行操作,以确保产品的质量和性能。

同时,随着科技的发展和工艺的改进,塑料薄膜生产技术也在不断进步,新的材料和工艺正在不断涌现,为塑料薄膜的生产和应用带来了更多的可能性。

希望本文能够对塑料薄膜生产工艺有所帮助,为相关行业的生产和研发提供一定的参考和借鉴。

防水透气膜生产工艺

防水透气膜生产工艺

防水透气膜是一种能够同时具备防水和透气功能的膜材料,广泛应用于建筑物、地下工程、交通运输、纺织等领域。

下面介绍防水透气膜的生产工艺。

1. 原材料准备:选用高分子材料作为基础材料,可采用聚氨酯、聚酯等材料。

将原材料进行筛分、清洗,并进行干燥处理,以保证材料的干燥程度和纯度。

2. 原材料混合:将原材料按照一定的配方比例,加入混合机中进行混合。

同时加入一定量的增塑剂、抗氧剂等助剂,以提高材料的性能。

3. 熔融挤出:将混合好的材料送入螺杆挤出机,进行熔融挤出。

通过加热和机械挤压,将材料熔化并挤出成薄膜状。

4. 压延:将挤出的薄膜通过一个或多个滚筒进行压延,使其变得更加均匀、平整,并达到所需的厚度。

5. 热定型:将压延好的薄膜送入热风烘箱中进行热定型处理。

通过设置一定的温度和时间,使薄膜的分子结构重新排列,增强其物理性能。

6. 涂层处理:将经过热定型的薄膜送入涂布机,进行表面涂层处理。

涂层可以具有防水和透气功能,可以选用丙烯酸乳液等材料进行涂层。

7. 干燥:将涂层好的膜送入干燥室进行干燥处理,以去除余留的溶剂和水分,使膜材料更加稳定和耐用。

8. 检验和包装:对生产好的防水透气膜进行质量检验,检测其防水性能、透气性能等指标。

合格的膜材料经过包装,并贴上产品标签,以备出货。

以上是防水透气膜的生产工艺流程,通过这些步骤,可以生产出具有优异防水和透气性能的膜材料,满足不同领域的需求。

胶带生产流程及工艺

• 对发现的问题进行记录,及时进

• 对检测出的不良品进行及时处理,

改,避免不良品流入下道工序

行整改

降低不良品率

成品胶带性能检测与评估方法

评估方法

• 设定质量目标,对成品胶带的合格率、不良品率等指标进行评估

• 对评估结果进行分析,提出改进措施,提高产品质量

性能检测

• 按照国家标准和行业规范,对成品胶带的初粘性、持粘性、剥离强度等性能指标进行检测

设,提高产品知名度和美誉度

竞争力

发展提供人才保障

CREATE TOGETHER

谢谢观看

THANK YOU FOR WATCHING

DOCS

环保胶带研发

应用前景

• 开发低VOC、无溶剂等环保

• 环保胶带在包装、电子、汽

胶粘剂,降低胶带生产过程中

车等领域具有广泛的应用前景

的环境污染

• 随着人们对环保意识的提高,

• 优化生产工艺,提高资源利

环保胶带市场需求将持续增长

用率,实现绿色生产

05

胶带生产过程中的安全操

作与事故预防

胶带生产过程中的安全操作规程

安全操作规程

安全培训与考核

• 制定详细的安全操作规程,

• 对员工进行安全培训,提高

确保生产过程中的安全

员工的安全意识

• 如电气安全、机械安全、化

• 对员工进行安全考核,确保

学品安全等方面的操作规程

员工熟悉并遵守安全操作规程

胶带生产过程中的事故预防措施

安全隐患排查

安全防护措施

• 定期对生产现场进行安全隐患排查,发现并及时整改

• 对检测结果进行记录和分析,评估产品质量符合程度

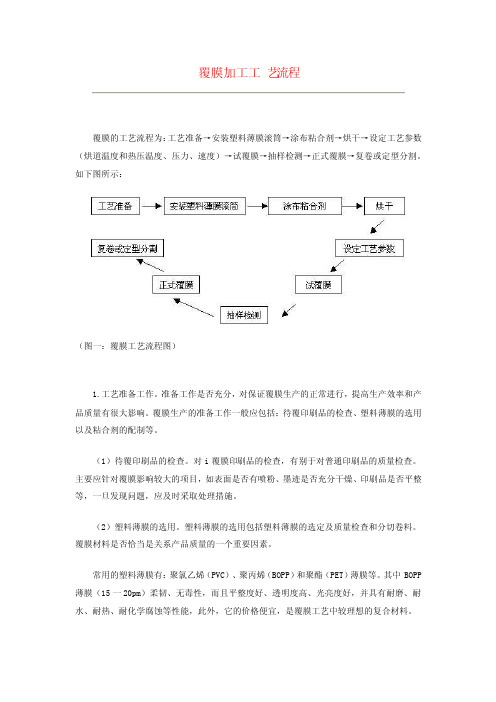

覆膜加工工艺流程

覆膜加工工艺流程覆膜的工艺流程为:工艺准备→安装塑料薄膜滚筒→涂布粘合剂→烘干→设定工艺参数(烘道温度和热压温度、压力、速度)→试覆膜→抽样检测→正式覆膜→复卷或定型分割。

如下图所示:(图一:覆膜工艺流程图)1.工艺准备工作。

准备工作是否充分,对保证覆膜生产的正常进行,提高生产效率和产品质量有很大影响。

覆膜生产的准备工作一般应包括:待覆印刷品的检查、塑料薄膜的选用以及粘合剂的配制等。

(1)待覆印刷品的检查。

对i覆膜印刷品的检查,有别于对普通印刷品的质量检查。

主要应针对覆膜影响较大的项目,如表面是否有喷粉、墨迹是否充分干燥、印刷品是否平整等,一旦发现问题,应及时采取处理措施。

(2)塑料薄膜的选用。

塑料薄膜的选用包括塑料薄膜的选定及质量检查和分切卷料。

覆膜材料是否恰当是关系产品质量的一个重要因素。

常用的塑料薄膜有:聚氯乙烯(PVC)、聚丙烯(BOPP)和聚酯(PET)薄膜等。

其中BOPP 薄膜(15一20p m)柔韧、无毒性,而且平整度好、透明度高、光亮度好,并具有耐磨、耐水、耐热、耐化学腐蚀等性能,此外,它的价格便宜,是覆膜工艺中较理想的复合材料。

覆膜工艺对塑料薄膜的质量要求是:厚度直接影响薄膜的透光度、折光度、薄膜牢度和机械强度等,根据薄膜本身的性能和使用目的,覆膜薄膜的厚度以0.01~0.02mm之间为宜。

须经电晕或其它方法处理过,处理面的表面张力应达到4Pa,以便有较好的湿润性和粘合性能,电晕处理面要均匀一致。

透明度越高越好,以保证被覆盖的印刷品有最佳的清晰度。

透明度以透光率即透射光与投射光的百分比来表示;PET薄膜的透光率一般为88~90%,其它几种薄膜的透光率通常在92~93%之间。

良好的耐光性,即在光线长时间照射下不易变色,具备一定的机械强度和柔韧特性,薄膜的机械强度包括抗张强度、断裂延伸率、弹性模量、冲击强度和耐折次数等项技术指标。

12幅MBR膜工艺经典流程图

耐污染膜材料

针对MBR膜易受污染的问题,开 发具有抗污染性能的膜材料,如 亲水性膜、荷电膜等。

可持续膜材料

发展基于可再生资源或生物降解 材料的MBR膜,以降低环境负担 并提高可持续性。

MBR膜组件结构优化方向预测

高装填密度设计

通过优化膜组件结构,提高装填密度,从而减小设备占地面积和 运行成本。

强化传质与混合

出水水质是评价MBR膜工艺处理效果的重要指标。优质的 出水水质可以减少后续处理工艺的负荷,提高整体处理效 率。

关键性能参数优化方法探讨

操作压力

适当提高操作压力可以提高膜通 量,但过高的压力会导致膜污染 加剧。因此,需要根据实际情况 调整操作压力,以平衡膜通量和 膜污染的关系。

曝气强度

曝气强度影响MBR反应器内的混 合效果和氧传递效率。通过调整 曝气强度,可以优化反应器内的 流态,提高处理效率。

12幅MBR膜工艺经典流程图

目 录

• MBR膜工艺概述 • MBR膜工艺核心设备 • 12幅经典流程图解析 • MBR膜工艺运行管理要点 • MBR膜工艺性能评价与优化建议 • MBR膜工艺发展趋势及挑战

01

MBR膜工艺概述

MBR膜工艺定义与原理

定义

MBR(Membrane Bioreactor)膜工艺,又称膜生物反应器 ,是一种结合传统活性污泥法与膜分离技术的新型污水处理 工艺。

改进膜组件内部的流道结构和布水布气方式,强化传质与混合效果 ,提高处理效率。

易于清洗与维护

设计易于清洗和更换的膜组件结构,降低维护难度和成本。

MBR膜工艺面临挑战及解决策略

膜污染问题

通过优化操作条件、采用耐污染膜材料 、定期清洗和维护等措施减轻膜污染。

bopet薄膜涂布方式

bopet薄膜涂布方式Bopet薄膜涂布方式是一种常用的涂布工艺,广泛应用于包装、印刷、电子等领域。

本文将介绍Bopet薄膜涂布方式的原理、工艺流程以及应用领域。

一、原理Bopet薄膜涂布方式是指将涂料均匀地涂布在Bopet薄膜表面的一种工艺。

其原理是通过涂布设备将涂料以一定的流速和厚度涂布在Bopet薄膜上,然后经过固化处理,使涂料固化成薄膜状,从而实现对薄膜的功能性加工。

二、工艺流程Bopet薄膜涂布的工艺流程主要包括:薄膜准备、涂布设备调试、涂布、固化处理、质检等环节。

1. 薄膜准备:首先需要准备好待涂布的Bopet薄膜,确保其表面干净、平整且无污染。

2. 涂布设备调试:将涂布设备进行调试,包括涂布机的温度、压力、速度等参数的设定,以确保涂布过程的稳定性。

3. 涂布:将涂料通过涂布机均匀地涂布在Bopet薄膜表面,涂布的厚度和速度需要根据具体的应用要求进行调整。

4. 固化处理:涂布完成后,需要对涂料进行固化处理,常见的固化方式包括烘干、紫外线固化等。

5. 质检:对涂布完成的薄膜进行质检,包括涂布均匀性、固化效果等指标的检测。

三、应用领域Bopet薄膜涂布方式在包装、印刷、电子等领域有着广泛的应用。

1. 包装领域:Bopet薄膜涂布方式可以使包装材料具有一定的防潮、防油、阻气等功能,提高包装品的保鲜性和防护性。

2. 印刷领域:Bopet薄膜涂布方式可以使印刷品具有一定的耐磨、耐水、耐光等性能,提高印刷品的质量和耐久性。

3. 电子领域:Bopet薄膜涂布方式可以提高电子产品的绝缘性能、耐高温性能等,提高电子产品的整体性能和可靠性。

Bopet薄膜涂布方式是一种常用的涂布工艺,通过将涂料均匀地涂布在Bopet薄膜上,并经过固化处理,可以赋予薄膜一定的功能性能。

该工艺在包装、印刷、电子等领域有着广泛的应用,能够提高产品的品质和性能。

未来随着技术的不断发展,Bopet薄膜涂布方式有望在更多领域得到应用,为各行业的发展带来更多的机遇和挑战。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

膜布生产工艺流程

1.设计:膜结构膜布加工设计师根据业主提供的需求来进行设计,将充气膜建造想法变成为设计图纸。

2.现场预埋:充气膜结构是不需要地基的,但是需要埋预一些埋件,以便充气膜结构的安和固定。

加固预埋件可增强充气膜的抗风能力,最高能够抵御12级大风。

3.膜材加工:根据3D设计的图纸,可以计算出膜材的展开面积。

将膜材进行裁剪、热合,形成充气膜的一个平面结构。

这个过程中需要许多人力来进行拉膜。

不采用机器的主要原因是膜布的表面比较光滑,机械比较容易划伤或者拉坏膜布。

4.现场安装:将膜布在比较光滑平整的铺垫物上展开,并且根据膜布大小,来安排对应人数将膜布拉开。

然后将展开的膜布进行边缘锚固,然后就用风机吹起膜布。

当膜布已经吹成型后,我们就对机械单元以及智能化控制系统进行深度的调试,一座气膜馆就可以建成了。

膜布怎么加工/剪裁的?

1)表面曲率

以前的裁剪方法都无法给出曲面任一点处的曲率。

而本软件因为采用的是曲面膜单元,所以可以得到每个单元的曲率。

如果相邻单元

曲率相差很大,说明在这个位置,曲面扭曲的很严重,如果裁剪缝在此处不切断重新开始,那么裁剪膜块的边界在此处就会有很大的弧形。

从相邻单元曲率的变化趋势,可以判断出测地线的大致走向。

2)膜材料的幅宽

找形分析过程中的平面网格划分时,就要考虑到膜材料的幅宽。

尽量使一块膜布中包含的膜单元是完整的,否则还要通过插值计算确定膜块边界点的位置。

3)边界的走向

如果边界比较平直,可以考虑用一个膜块的长边作为这条边界。

否则只能用多个膜块的短边拼接成这条边界。