基于三维钢结构塑性性能设计方法

基于“塑性铰”原理浅谈提高如何钢框架节点的延性

基于“塑性铰”原理浅谈提高如何钢框架节点的延性摘要:钢结构框架是一种较为常见的结构形式,如何使得节点的抗震标准满足延性,达到“强节点,弱构件”的抗震原则,成为了一个研究的方向。

其中节点的“塑性铰”外移是可以有效达到强节点的效果的一个有效方法。

“强柱弱梁”,“强剪弱弯”的设计原则也是为了保证梁柱节点不被破坏而采取的措施。

除了上述的这些基本构造之外,学者们还研究了其他的构造措施来达到“塑性铰外移”的效果。

本文通过对钢框架节点其他一些构造做法的进行分析,根据对前者的研究成果,对于如何使得“塑性铰”外移进行阐述。

关键词:钢框架节点;塑性铰;节点构造;有限元分析0 引言钢结构轻质高强,材料质地分布均匀等优势,在工程实例中被广泛应用,而钢结构框架本身的材料特性使得框架节点具备良好的延性,并且可以通过不同的构造措施使得节点可以达到“塑性铰”外移的效果。

从美国北岭和日本阪神地震的房屋倒塌情况可以显示,大量的地震破坏都发生在梁柱节点上,如何避免梁柱节点发生脆性破坏,使得整个构件乃至结构体系具备良好的抗震性能这个问题有了显著的研究意义。

目前研究的成果显示;一方面可以从钢结构材料本身入手;增强钢材冶炼工艺,去除杂质使得钢材质地强度分布更加均匀,或者在钢材焊接技术上增进,减少焊接缺陷等。

由于现在钢结构的冶炼和焊接技术已经愈发成熟,仅从材料本身出发,对于塑性铰外移所产生的的影响比较有限。

另一方面,学者通过对于节点构造的改变,可以显著改善节点的延性,本文所探讨的就是这一领域的构造相关问题。

1塑性铰塑性铰就是认为一个结构构件在受力时出现某一点相对面的纤维屈服但未破坏,则认为此点为一塑性铰,这样一个构件就变成了两个构件加一个塑性铰,塑性铰两边的构件都能做微转动。

就减少了一个约束。

塑性铰也具备它的特殊性,普通铰是不承担弯矩的,而塑性铰的形成一方面可以形成梁柱端沿着弯矩方向进行相对滑动。

另一方面塑性铰也可以承担一定程度的弯矩。

而塑性铰的转动性能受到了纵筋配筋率,混凝土强度,钢筋种类等因素影响。

塑性设计方法在钢结构工程中的应用

塑性设计方法在钢结构工程中的应用随着现代建筑技术的不断发展,塑性设计方法在钢结构工程中的应用日益广泛。

塑性设计方法是一种基于材料的塑性变形性能来设计结构的方法,与传统的弹性设计方法相比,塑性设计方法具有更高的安全性和经济性。

本文将从塑性设计方法的原理、应用案例以及存在的问题等方面进行探讨。

一、塑性设计方法的原理塑性设计方法是建立在塑性力学理论基础上的,通过研究材料在塑性变形时的应力-应变关系,确定结构的承载力,并进行设计。

传统的弹性设计方法是以结构的弹性极限为设计准则,即结构在承受设计荷载时,弹性变形不超过弹性极限。

然而,在某些情况下,结构的弹性极限往往无法满足实际需求,因此需要采用塑性设计方法。

塑性设计方法主要包括弹塑性分析、极限状态设计和变形控制设计三个阶段。

首先进行弹塑性分析,确定结构的弹塑性行为;然后根据结构和材料的安全要求,采用极限状态设计法进行设计;最后,通过变形控制设计来保证结构在使用阶段的变形满足要求。

二、塑性设计方法在钢结构工程中的应用案例塑性设计方法在钢结构工程中有着广泛的应用。

以高层建筑为例,传统的弹性设计方法在面对大跨度、高层次的建筑结构时往往存在局限,无法满足结构的安全性和经济性要求。

而采用塑性设计方法,可以充分利用钢材的塑性变形能力,合理减小结构的材料使用量,提高结构的承载能力和抗震性能。

此外,塑性设计方法还广泛应用于桥梁工程中。

在桥梁设计中,考虑到车辆和行人对桥梁的动载荷作用,结构需要具有足够的承载能力和良好的变形控制性能。

塑性设计方法可以通过合理的剪力连接和侧向刚度设计,有效提高桥梁的整体稳定性和变形控制性能。

三、塑性设计方法存在的问题尽管塑性设计方法在钢结构工程中具有诸多优势,但也存在一些问题。

首先,塑性设计方法的应用需要有一定的专业知识和经验,对工程师的要求较高。

其次,塑性设计方法对结构材料的性能要求也较高,需要材料具有良好的塑性变形能力和抗裂性能。

此外,塑性设计方法在进行结构变形控制设计时,需要综合考虑结构的承载能力、安全性和经济性,设计过程相对复杂。

钢结构塑性设计与钢材的应变硬化性能_梁远森

钢结构塑性设计与钢材的应变硬化性能*梁远森 徐建设 王 步(同济大学建筑工程系 上海 200092)李 峰(中国通信建设第四工程局 郑州 450052)摘 要:从钢结构塑性设计基本原理入手,分析了塑性设计中引入材料理想弹塑性假定的实质。

以此为基础,首先从理论上解释了没有应变硬化性能的材料不能用于结构塑性设计的原因,然后又用试验数据说明了应变硬化性能过弱的材料也不能用于塑性设计。

提出了钢结构塑性设计的用材要求。

关键词:钢结构 塑性设计 极限分析 应变硬化性能PLASTIC DESIGN OF STEEL STRUCTURE AND STR AIN HARDENING PERFORMANC E OF STEELLi ang Yuansen Xu Jianshe Wang Bu(Department of Struc tural and Building Engineering,Tongji Universi ty Shanghai 200092)Li Feng(The Forth Engineeri ng Bureau for the Communication Construction of China Zhengzhou 450052)Abstract :On the pri mary principles of the plas tic design of a steel structure,the real purpose of adopti ng the hypothesis that the materialused in the plastic design being of ideal elastic -plastic property i s revealed in thi s paper.Furthermore,the reason that why the material without any s train hardening performance cannot be us ed in plas tic desi gn is explai ned.Then,a tes t data s hows that the material with over -weak performance on strain hardening is not fit to plas tic design,either.At las t,a way of selecting proper sorts of steel for the plastic desi gn of a s teel s tructure is suggested here.Keywords :s teel s tructure plastic desi gn ultimate -l oad s analysis s train hardening performance*郑州市科委科研攻关项目资助。

最新钢结构性能设计的设计全流程及案例分享(下篇)

最新钢结构性能设计的设计全流程及案例分享(下篇)文章作者:刘孝国褚凤根本文将结合新钢标要求,对性能设计的流程进行全面梳理,帮助大家在PKPM软件辅助下掌握如何更加便捷的进行钢结构性能设计。

上篇:最新钢结构性能设计的设计全流程及案例分享(上篇)2.5 确定构件的宽厚比等级根据结构的抗震设防类别及确定的性能等级,确定出对应结构构件的延性等级,按照钢标17.3.4确定对应的板件宽厚比等级,并在SATWE软件中选择“梁、柱及支撑构件的宽厚比等级”,如图10所示。

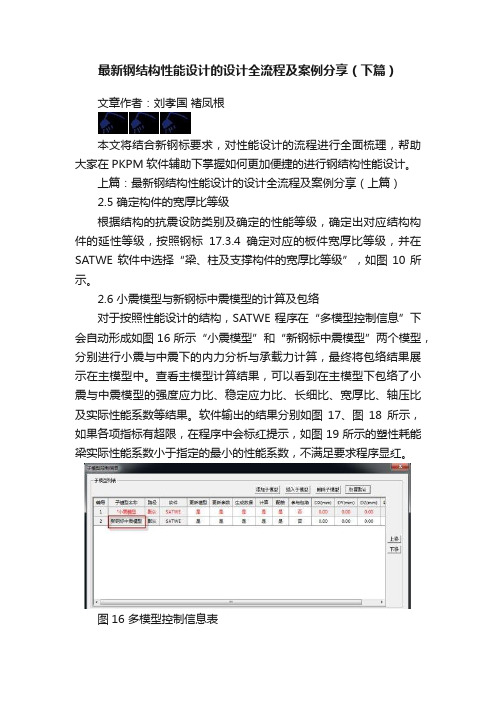

2.6 小震模型与新钢标中震模型的计算及包络对于按照性能设计的结构,SATWE程序在“多模型控制信息”下会自动形成如图16所示“小震模型”和“新钢标中震模型”两个模型,分别进行小震与中震下的内力分析与承载力计算,最终将包络结果展示在主模型中。

查看主模型计算结果,可以看到在主模型下包络了小震与中震模型的强度应力比、稳定应力比、长细比、宽厚比、轴压比及实际性能系数等结果。

软件输出的结果分别如图17、图18所示,如果各项指标有超限,在程序中会标红提示,如图19所示的塑性耗能梁实际性能系数小于指定的最小的性能系数,不满足要求程序显红。

图16 多模型控制信息表图17 包络输出主模型下的强度、稳定应力比结果图18 主模型下包络的宽厚比、高厚比及限值图19 主模型下显示的塑性耗能构件实际性能系数2.7 中震下构件承载力验算对于按照性能设计的结构,SATWE程序对于自动形成的中震模型进行中震下地震作用分析,同时按照钢标进行相关的构件验算及对应的构造控制。

中震下构件承载力验算时承载力标准值应进行计入性能系数的内力组合效应验算,按照图20所示即新钢标17.2.3条公式进行验算。

其中Ωi为钢结构构件的性能系数,注意:不是最小的性能系数,该系数需要考虑βe,Ωi=βe*Ωmin。

图20 中震下构件承载力验算公式对于梁、柱及支撑构件均按照新钢标的要求进行中震下承载力验算,同时按照指定的宽厚比等级及延性等级分别进行中震下构件的宽厚比、高厚比及长细比限值等构造措施的控制,同时图21展示了不同的板件宽厚比等级下对应钢构件梁、柱的宽厚比、高厚比限值。

金属塑性成形的三维刚塑性有限元模拟技术研究

第20卷 第4期太原重型机械学院学报Vol.20 №4 1999年12月J OURNAL OF TAIYUAN HEAV Y MACHIN ER Y INSTITU TE Dec.1999文章编号:1000-159X(1999)04-0283-05金属塑性成形的三维刚塑性有限元模拟技术研究刘建生, 王立元, 原向阳(太原重型机械学院机械工程系,太原030024) 摘 要: 本文对三维刚塑性有限元模拟理论及有关技术问题进行了系统的研究,针对模拟过程中的模具型腔曲面几何描述,动态接触边界处理等关键技术提出了有效的算法,开发了相应的三维模拟软件。

并以球冲头压缩方坯和曲轴成形为例进行了模拟,计算结果表明所提出的算法和软件系统是可行的。

关键词: 金属塑性成形; 三维刚塑性有限元; 数值模拟中图分类号: TG302 文献标识码:A金属塑性成形中,具有三维变形特征的工艺较多,尤其是锻造、挤压和轧制等体积成形工艺更是如此。

而且随着塑性成形技术的发展,制件的形状也越来越复杂。

因此,实现金属塑性成形过程的三维数值模拟受到人们的极大关注。

三维刚塑性有限元模拟理论的研究可以追溯到八十年代初J.J.Park和S.K obayashi所做的工作[1]。

由于当时计算机技术及有限元模拟中的一些共性技术的制约,还很难实现塑性成形工艺的三维模拟。

1983年,孙捷先和S.K obayashi首先提出简化三维刚塑性有限元法,并模拟分析了楔形体的平砧压缩[2],随后孙捷先等人又采用该方法模拟分析了大型钢锭芯部缺陷的压实效果[3]。

简化三维有限元法可用以分析某些轧制和平砧锻造问题,实践表明模拟结果和精度尚可满足要求。

然而,由于其对未知数个数做了简化,因此严格来讲并不是真三维模拟。

近年来,随着塑性有限元理论和计算机技术的飞速发展,三维有限元技术在金属塑性成形过程模拟中的应用取得了很大进步[4,5]。

但是,实现这一进程还面临着不少问题,尤其是三维模拟中的一些关键技术的解决,如三维模具型腔几何信息描述,有效统一的动态接触边界处理技术和网络重分等等。

钢结构的建筑可塑性与变形能力研究方法探索

钢结构的建筑可塑性与变形能力研究方法探索钢结构是现代建筑中常见的构造系统之一,其具有较高的可塑性和变形能力,能够在地震或其他外力作用下保持相对稳定的结构。

为了更好地理解和研究钢结构的可塑性与变形能力,本文将探讨一些研究方法和技术。

1. 研究方法概述研究钢结构的可塑性和变形能力需要综合运用实验测试、数值模拟和理论分析等方法。

实验测试可以通过构件试验、大型结构模型试验等手段,获取结构在加载过程中的变形特性和破坏机制。

数值模拟则可以通过建立数学模型,使用有限元等方法,模拟结构在外力作用下的变形情况。

理论分析可以基于力学原理和材料特性,对结构的性能进行预测与评估。

2. 实验测试方法在研究钢结构的可塑性与变形能力时,实验测试是非常重要的手段之一。

构件试验可以采用拉伸试验、压缩试验等方式,研究构件在不同荷载下的变形规律和破坏机制。

大型结构模型试验则可以在更真实的工程背景下,模拟结构在地震等极端情况下的变形与破坏行为。

3. 数值模拟方法数值模拟是钢结构研究中常用的方法之一,其可以通过建立数学模型,在计算机上进行仿真分析。

有限元法是常用的数值方法之一,通过将结构划分为多个小单元,模拟结构的应力、位移等参数。

通过修改材料特性和加载条件,可以预测不同情况下钢结构的变形性能。

此外,也可以使用其他数值方法,如边界元法、离散元法等,以从不同角度对钢结构进行研究与分析。

4. 理论分析方法理论分析方法是研究钢结构可塑性与变形能力的重要手段,它基于结构力学原理和材料力学性质,对结构进行预测与评估。

通过建立数学模型,运用力学公式和方程,可以估计结构的变形情况、抗震性能等。

此外,根据材料的本构关系,进行应力、应变的分析,可以揭示结构的变形机制和本质特性。

5. 综合应用在研究中,通常需要综合运用实验测试、数值模拟和理论分析等方法,以全面了解钢结构的可塑性与变形能力。

实验测试可以验证数值模拟的准确性,并提供真实的变形数据;数值模拟可以模拟更复杂的加载条件和结构行为;理论分析可以揭示结构的基本特性和变形机制。

H型钢轧制过程三维弹塑性大变形有限元模拟

第11卷第4期1999年8月 钢铁研究学报JOU RNAL O F I RON AND ST EEL R ESEA RCHV o l .11,N o.4 A ug .19993“九五”国家计委科技攻关项目 卜勇力,男,28岁,博士; 收稿日期:1998206222;修订日期:1999204213H 型钢轧制过程三维弹塑性大变形有限元模拟3卜勇力 刘 才 赵文才 崔振山 程存江燕山大学轧机研究所 秦皇岛 066004摘 要:针对轧制H 型钢过程中易出现产品缺陷等问题,应用有限元软件(M A RC )的二次开发技术建立了H 型钢的轧制模型,模拟了轧制过程。

给出了H 型钢的腹板、翼缘及其交界区3点在轧制过程中的应力及金属流动变化情况。

结果表明,轧件出口后轧制断面上轧制方向的残余应力是造成H 型钢腹板屈曲及其他缺陷的主要原因。

关键词:H 型钢,轧制,弹塑性有限元,应力中图分类号:T G 335Si m ulation of Rolli ng for H Beam by 3-D i m en sionElastic -Plastic F i n ite Elem en tB u Y ong li L iu Ca i Z hao W enca i Cu i Z henshan Cheng Cunj iangYanshan U niversity Q inhuangdao 066004ABSTRACT :Ro lling model of H beam w as established th rough develop ing M A RC .T he ro lling p rocess w as si m ulated to so lve the defect p roblem fo r H beam .T he stresses and m etal flow s in ro lling p rocess at th ree po ints ,the w eb center ,flange center and their intersecti on of H beam w ere given .T he result show s that after exiting bite po int ,H beam has a longitudinal stress w h ich m akes w eb curve and o ther p roblem s .KEY WOR D S :H beam ,ro lling ,elastic 2p lastic finite elem ent ,stress 近年来,市场要求H 型钢产品尽量提高断面效率,促使H 型钢向超轻型薄壁化发展。

钢结构塑性设计

第10章钢结构的塑性设计和抗震设计§10-1 塑性设计的基本概念钢材具有良好的延性,在保证结构构件不丧失局部稳定和侧向稳定的情况下,可以在超静定结构中的若干部位形成具有充分转动能力的塑性铰,引起结构内力的重分配(redistribution of internal forces ),从而发挥结构各部分的潜能。

这种以整个结构的极限承载力作为结构极限状态的塑性设计(plastic design )方法具有如下的优点:(1)与通常的弹性设计方法相比,可以节约钢材(10%~15%)和降低造价; (2)对整个结构的安全度有更直观的估计。

通常的弹性设计方法在弹性范围内可以给出精确的内力和位移,但给不出整个结构的极限承载能力; (3)对连续梁和低层框架的内力分析较弹性方法简便。

1914年匈牙利建立了世界上第一座塑性设计的建筑物,随后英、加、美等国均在本国建立了塑性设计的工程。

英国在1948年第一个把塑性设计方法引进了BSS499规范。

随后,以英国和美国为中心,迅速地普及塑性设计。

现已公认,塑性设计简单、合理,而且可以节约钢材,所以英国和荷兰的低层建筑几乎全部采用塑性设计,美国和加拿大的大部分低层建筑也应用塑性设计。

我国1988年的《钢结构设计规范》(GBJ17-88)开始列入塑性设计,新修订的GB50017规范又进行了局部修改。

10.1.1 简单塑性分析方法一、塑性铰的性质本书§4-2和§7-2节分别介绍了受弯构件和压弯构件全截面屈服的条件,当其截面满足了屈服条件时,就认为在该截面形成了塑性铰。

实际的塑性铰附近截面均发展了一定的塑性(见图10.1.1a ),形成了一个塑性区域。

为了简化计算,认为塑性区仅集中在塑性铰截面,杆件的其它部分都保持弹性。

(a) (b)图10.1.1 塑性铰及其性质由图10.1.1b 可见,当在外荷载作用下,杆件的某一截面达到塑性弯矩M p 以后,该截面除可以传递该弯矩外,在力矩作用方向上允许有任意大小的转动,但不能传递大于M p 的弯矩。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于三维钢结构塑性性能设计方法摘要:基于性能的塑性设计方法是在能量理论的基础上提出来的,在过去的几十年里越来越受到各国设计和研究人员的重视。

然而传统的塑性设计方法是在二维框架的基础上进行,为了简化计算采用引入折减系数的方法来考虑基底剪力的非线性分布,这样的方法难以完全真实反映结构设计中的实际情况。

因此,本文在经典二维塑形设计基础上介绍了一种三维钢框架的基于性能的塑性设计方法,并对比两种设计方法所设计出结构在同等地震作用下的表现,研究结果可为类似结构设计和研究实践提供一定的参考价值。

关键词:塑性设计法钢结构人工神经网络设计流程塑性铰层间位移角引言基于性能结构设计方法一经提出就很快受到国际上普遍的重视,在最近30年里一直是国内许多结构抗震研究人员和实践的方向。

2006年SH Chao等人[1]从能量守恒的概念出发,通过预先设置地震作用下结构的层间位移和整体屈服机制,提出基于性能的塑性设计方法。

随后SC Goel等人[2]通过对基于性能的塑性设计方法所设计出的钢筋混凝土结构进行静力推覆和动力时程分析,验证基于性能的塑形设计方法可以很好地应用于结构的设计过程中。

在基于性能的设计研究领域我国学者也进行了大量的研究,并取得了丰硕的成果。

2011年葛佳琪等人[3]从大跨度钢结构工程设计实践出发结合试验研究,通过考虑结构的几何非线性、材料非线性对大跨度钢结构基于延性的承载力与变形能力进行分析研究,得出大跨度钢结构体系的性能设计控制指标,并在此基础上提出基于性能的大跨度钢结构设计方法。

2017年于晓璐等人[4]在对比了基于承载力的设计思想与基于性能的设计方法基础上,采用改进能力谱法对设计的钢框架性能进行了评估。

结果表明基于性能的设计方法所设计出的钢结构完全能够满足我国现行的地震设防水准。

经过过去十余年的深入研究,基于性能的塑性设计方法在钢结构的设计领域已经比较成熟,但是目前的研究和设计实践还是主要针对二维钢框架,在三维的钢结构设计中未能考虑相邻框架之间的影响。

因此有必要对基于性能的三维钢结构塑性设计方法进行研究。

鉴于此,本文从基于性能的塑性设计方法概念入手,通过一个3×3榀钢框架的设计和研究介绍基于性能的塑性设计方法在三维钢结构设计中的应用,并分析已有研究中的数值模拟结果,通过对比得出了两种设计方法的所设计结构在抗震表现上的不同。

本研究可为钢结构设计实践和理论研究提供一定的参考。

1二维基于性能的塑性设计方法经典的基于性能的塑性设计方法建立在能量守恒基础之上,在预先设置框架的目标位移失效机制后,假定外界通过静力推覆方式将目标框架推至目标位移所做的功等于弹塑性系统所消耗的能量。

并引入能量修正系数γ,得到了如式(1)所示的能量守恒方程:(1)式中,Ei 为输入系统的总能量,Ee和Ep分别为系统弹性变形消耗的能量和塑性变形消耗的能量,γ为能量修正系数,它的取值可以由式(2)给出:(2)式中,μs 为结构延性系数,Rμ为延性折减系数,μs和Rμ的值可以通过Newmark & Hall方程计算。

根据二维框架的塑性设计方法,假定如图1所示的结构整体失效机制,由式(1)列出能量计算方程:(3)式中,w为结构地震重量,T为结构地震周期,Vy为失效临界状态时的结构基底剪力,n为结构层数,λi 为第i层剪力分配系数,hi为第i层结构层高,θp为失效临界状态时结构塑性转角,Sa为结构第一模态谱加速度。

解方程(3)得:,其中(4)图1受弯框架整体失效机制2三维钢结构的塑性设计方法三维结构的非线性动力分析计算量巨大,需要耗费大量的时间。

因此得到三维结构的非线性动力分析的精确解目前对研究人员仍是一个巨大的挑战。

在现有的建筑设计规范中,大都通过折减系数来得到三维结构的非线性近似解。

这样的近似解虽然没有改变其在结构内的分布,但会导致计算值偏小。

大量研究表明[5、6]三维框架的基底剪力分布在平面内也是呈非线性的,为了解决计算量大的问题,本文采用人工神经网络(Artificial Neural Networks,ANNS)进行数据处理。

图2 3×3榀钢框架平面图2.1人工神经网络人工神经网络是解决计算量较大工程问题的有力工具。

该工具由一些隐藏层和一个输出层组成;每一层由一些神经元组成。

输入向量通过标量权重和偏差进行修改,修改后的输入向量通过传递函数传递到输出端。

其中一部分输入向量用于ANNS的机器学习,其他输入向量用于验证和网络测试。

权重和偏差在连续的机器学习过程中得到修改,多层ANNs可以作为处理复杂工程问题的强大工具。

设计一个具有6个神经元的ANNS用于解决图2所市民3×3榀钢框架的非线性动力分析的数据问题,其隐层采用切线S形过渡函数,输出层采用线性过渡函数。

2.2三维钢框架设计流程在基于性能的三维框架塑性设计中,根据基底剪力在平面成非线性分布的特点,首先针对其中独立的一榀框架采用公式(4)计算其基底剪力,然后采用ANNS利用数值计算的方法计算相邻框架的基底剪力,这样就得到一个考虑临近单元影响的三维结构基底剪力在平面上的分布,问题就转化成了在二维计算的基础上进行三维计算。

针对图2所示的3×3榀框架具体流程如图3所示。

图3基于性能的三维钢框架塑性设计流程图3三维钢框架数值模拟结果对比研究为了验证和比较基于性能的三维钢框架塑性设计方法,Masoud Ghamari等人分别采用经典的二维钢框架设计方法和基于性能的三维钢框架塑形设计方法设计了两组钢框架。

所设计框架的性能水平为设计使用年限50年内,超越概率为2%的罕遇地震作用下层间位移角为3%。

根据塑性铰形成机制认为作用在梁上的荷载集度q满足q≤4Mmax /L2时在梁两端形成塑性铰,其中Mmax为梁的极限弯矩,L为梁的长度,假定设计框架的塑性铰长度为截面高度的1.5倍。

用于数值模拟钢框架设计细节及数值模拟的详细情况详见文献[7]。

数值模拟结果记录了两组框架在地震作用下塑性铰的形成位置和形成数量以及最大层间位移角。

根据对数值模拟结果中两组框架在地震作用下塑性铰的形成情况分析可得,传统设计方法下在框架柱中多处形成塑性铰,这与“强柱弱梁”的抗震设计原则不符,反之采用基于性能的三维钢框架塑性设计方法所设计的钢框架中塑性铰形成的先后顺序与设计原则较为符合。

对比两组钢框架的在同等地震作用下塑性铰形成的数量结果可以看出,三维的塑性设计方法不仅能够使得塑性铰形成顺序符合抗震设计原则还可以有效的减少塑性铰形成的数量,与传统的设计方法相比同等强度的地震作用下可减少塑性铰数量约50%。

通过对数值模拟结果中记录的同等地震作用下两组钢框架的层间位移角分析可得,对于多层结构即10层以下的框架结构,基于性能的三维塑性设计方法与传统设计方法相比同等地震作用下层间位移角有显著的减小,平面内两个方向的层间位移角减小值虽有所不同但均超过了30%,其中峰值加速度较大的方向上层间位移角的减小值可以达到50%。

对于10层以上的高层结构,除个别层外同等地震作用下新的方法所设计的结构层间位移角也都有所减小,值得注意的是两种设计方法在地震作用下所得的顶层层间位移角几乎相同,也就是说对与高层结构新的设计方法并不能改变地震作用下顶层的层间位移角。

总的来说,基于性能的三维塑形设计方法与传统设计方法相比,在同等地震作用下能够有效的减小层间位移角,且这种减小在多层结构中表现更为明显。

4结论本文从传统二维的基于性能的塑性设计方法的原理入手,在传统方法的基础上提出了一种基于性能的三维钢框架塑性设计方法,并对已有研究中的数值模拟结果进行了深入的研究和分析得到了以下结论:1.三维框架结构的设计和计算中相邻框架的影响不可忽略,因此传统的二维设计方法不适用与三维框架结构的设计;2.三维结构的基底剪力非线性分布计算量巨大需要借助科学有效的数据处理工具,ANNS可以用于解决三维结构计算中的数据处理问题;3.与传统设计方法相比基于性能的三维塑性设计方法,更符合结构抗震设计中“强柱弱梁”的设计原则,且新的设计方法所设计出来的三维钢框架在地震作用下的各种性能表现均有显著提高。

参考文献1.Chao SH , Goel SC. Performance-based plastic design of seismic resistant special truss moment frames[J]. 2006.2.Liao W C , Goel S C , Chao S H .Performance Based Plastic Design (PBPD) of RC Special Moment Frame Structures[J]. International Conference on Concrete Under Severe Conditions: Environment & Loading. 2010.3.葛家琪,张爱林,杨维国,张国军,王树,张玲.基于性能的大跨度钢结构设计研究[J].建筑结构学报,2011,32(12):29-36.14.于晓露. 基于性能的钢结构抗震设计方法研究[D].湖南大学,2017.5.程小燕. 框架混凝土结构静力弹塑性分析方法与非线性动力分析方法的对比[D].中国建筑科学研究院,2007.6.张晓敏,孙勇,陈树建,陈建琪.基于动力测试的竖向不规则大跨度空间钢结构抗震性能研究[J].钢结构,2018,33(03):6-10.7.Ghamari M , Shooshtari M . Application of Performance-BasedPlastic Design (PBPD) method for 3D steel structures[J]. Engineering Structures, 2019, 199:109649-.。