高性能金属功能材料表面质量及微观组织控制成形新技术

金属表面处理的新技术与新进展

金属表面处理的新技术与新进展金属表面处理技术是一门综合性学科,涉及到材料科学、化学、物理学等多个领域。

随着科技的进步和工业的发展,对金属表面处理技术的要求也越来越高。

本文将重点介绍近年来金属表面处理领域的新技术和进展。

1. 等离子体技术等离子体技术是在高温、高能量的条件下,通过电离气体产生等离子体,利用等离子体中的高能电子、离子和自由基等活性粒子对金属表面进行改性和处理的一种技术。

等离子体技术具有处理速度快、效果好、可控性强等优点,可以实现金属表面的清洁、刻蚀、氧化、涂层等处理。

2. 激光技术激光技术是利用高能量的激光束对金属表面进行处理的一种技术。

激光技术具有能量密度高、聚焦性好、加工精度高等优点,可以实现金属表面的精密加工和微结构制造。

近年来,激光技术的应用范围不断扩大,包括激光切割、激光焊接、激光打标、激光雕刻等。

3. 电化学技术电化学技术是利用电解质溶液中的电场作用,使金属表面发生化学反应,实现金属表面的处理和改性。

电化学技术具有处理效果稳定、可控性强、环保等优点,广泛应用于金属的腐蚀防护、表面涂层、表面硬化等领域。

4. 纳米技术纳米技术是利用纳米材料的特殊性质,对金属表面进行处理和改性的一种技术。

纳米技术可以实现金属表面的纳米结构制造,具有提高金属表面的硬度、耐磨性、耐腐蚀性等优点。

近年来,纳米技术在金属表面处理领域的应用得到了广泛的关注和研究。

5. 生物表面处理技术生物表面处理技术是利用生物体的特殊性质,对金属表面进行处理和改性的一种技术。

生物表面处理技术可以实现金属表面的生物功能化,具有提高金属表面的生物相容性、抗菌性等优点。

生物表面处理技术在医疗、生物制造等领域具有广泛的应用前景。

以上介绍了金属表面处理领域的一些新技术和新进展。

这些技术和进展为金属表面的处理提供了更多的选择和方法,也推动了金属表面处理技术的发展和创新。

后续内容将详细介绍每种技术的原理、应用实例和发展趋势等。

6. 紫外光固化技术紫外光固化技术是利用紫外光的能量,使金属表面的涂层材料在短时间内快速固化的一种技术。

激光增材制造钛合金微观组织和力学性能研究进展

第53卷第1期表面技术2024年1月SURFACE TECHNOLOGY·15·激光增材制造钛合金微观组织和力学性能研究进展竺俊杰1,王优强1,2*,倪陈兵1,2,王雪兆1,刘德建1,房玉鑫1,李梦杰1(1.青岛理工大学,山东 青岛 266520;2.工业流体节能与污染控制教育部重点实验室,山东 青岛 266520)摘要:激光选区熔化(SLM)技术与激光熔化沉积(LMD)技术在航空航天、生物医疗等领域的应用具有巨大潜力,但由于成形的Ti6Al4V合金构件存在较差的表面质量、较大的残余应力以及内部孔洞等问题,影响了构件的力学性能,从而制约了其大规模的应用。

针对这一现状,首先概述了激光选区熔化技术与激光熔化沉积技术的制造原理,比较了2种增材制造技术的成形参数及其特点,并分析了2种不同成形技术的自身优势以及适用场合。

其次,从2种增材制造技术成形钛合金的工艺参数入手,综述了激光功率、扫描速度、激光扫描间距、铺粉厚度、粉床温度等参数对SLM工艺成形钛合金的影响,以及激光功率、扫描速度、送粉速率等参数对LMD工艺成形钛合金的影响。

发现成形工艺参数直接影响了粉末熔化程度、熔合质量和成形显微结构,从而影响成形件的组织与力学性能。

此外,综述了不同的扫描策略对两种增材制造技术成形钛合金的表面质量与力学性能的影响,可以发现在不同扫描策略下同一试样表面的不同区域表面质量、残余应力以及抗拉强度存在较大差异,同一扫描策略下试样的不同表面之间也存在各向异性。

最后,探讨了不同热处理工艺对钛合金微观组织和力学性能的影响,通过合适的热处理能够降低成形构件应力,并调控组织相变和性能。

关键词:激光选区熔化;激光熔化沉积;钛合金;微观组织;力学性能;热处理中图分类号:TG146.23 文献标志码:A 文章编号:1001-3660(2024)01-0015-18DOI:10.16490/ki.issn.1001-3660.2024.01.002Research Progress on Microstructure and Mechanical Propertiesof Titanium Alloy by Laser Additive ManufacturingZHU Junjie1, WANG Youqiang1,2*, NI Chenbing1,2, WANG Xuezhao1,LIU Dejian1, FANG Yuxin1, LI Mengjie1(1. Qingdao University of Technology, Shandong Qingdao 266520, China;2. Key Lab of Industrial Fluid Energy Conservation and Pollution Control, Shandong Qingdao 266520, China)ABSTRACT: Selective laser melting (SLM) technology and laser melting deposition (LMD) technology are becoming收稿日期:2022-11-30;修订日期:2023-06-15Received:2022-11-30;Revised:2023-06-15基金项目:山东省自然科学基金(ZR2021ME063)Fund:The Natural Science Foundation of Shandong Province (ZR2021ME063)引文格式:竺俊杰, 王优强, 倪陈兵, 等. 激光增材制造钛合金微观组织和力学性能研究进展[J]. 表面技术, 2024, 53(1): 15-32.ZHU Junjie, WANG Youqiang, NI Chenbing, et al. Research Progress on Microstructure and Mechanical Properties of Titanium Alloy by Laser Additive Manufacturing[J]. Surface Technology, 2024, 53(1): 15-32.*通信作者(Corresponding author)·16·表面技术 2024年1月increasingly close to the properties of manufactured titanium alloys and forgings, which have great potential for applications in aerospace, biomedical and other fields. However, the poor surface quality, large residual stresses and the presence of internal holes in the formed Ti6Al4V alloy components affect the mechanical properties of the components, thus limiting their large-scale application. To address this situation, this work firstly outlined the manufacturing principles of selective laser melting and laser melting deposition, compared the forming parameters and characteristics of the two additive manufacturing technologies, and analyzed the advantages and applications of the two different forming technologies. Since the selective laser melting technique could adjust the thickness of the laying powder, a smaller laser spot diameter was chosen to improve the surface quality and dimensional accuracy of the formed components. The laser melting and deposition technology adopted coaxial powder feeding for faster processing and was more suitable for manufacturing medium to large metal parts.Secondly, the effects of laser power, scanning speed, laser scanning pitch, powder thickness and powder bed temperature on the forming of titanium alloys by SLM process and the effects of laser power, scanning speed and powder feeding rate on the forming of titanium alloys by LMD process were reviewed from the forming process parameters of the two additive manufacturing technologies, revealing the intrinsic effects of forming parameters, microstructure and mechanical properties in the additive manufacturing process. The direct parameters of the forming process were found to affect the degree of powder melting, fusion quality and forming microstructure, thus affecting the organization and mechanical properties of the formed parts. The effect of laser power and scanning speed on the forming process was more obvious than other factors, and there was a greater correlation between them, and a combination of lower laser power and higher scanning speed could be adopted to obtain specimens with higher microhardness. In addition, the effects of different scanning strategies on the surface quality and mechanical properties of titanium alloys formed by the two additive manufacturing techniques were reviewed, and it was found that the surface quality, residual stress and tensile strength of different regions of the same specimen surface under different scanning strategies differed significantly, and anisotropy existed between different surfaces of the specimen under the same scanning strategy. Finally, the effects of different heat treatment processes on the microstructure and mechanical properties of titanium alloys were investigated, and suitable heat treatments could reduce the stresses and regulate the phase changes and properties of formed components. Two heat treatments, annealing and solution aging, can be combined to balance the strength and plasticity of the component. To summarize the research development of these two additive manufacturing technologies, it is necessary to accelerate the establishment of a complete system of methods under the forming process and forming environment, and to promote the research on the mechanism of microstructure evolution and macro mechanical properties influence.KEY WORDS: selective laser melting; laser melting deposition; titanium alloy; microstructure; mechanical properties; heat treatment由于钛合金有着比强度较高、生物相容性较好以及耐腐蚀性能好的优势,因此在全球范围内广泛应用于生物医疗与航空领域[1-2]。

新型高强高弹铜合金设计及带材加工关键技术与应用

新型高强高弹铜合金设计及带材加工关键技术与应用1.新型高强高弹铜合金具有优良的机械性能。

The new high-strength and high-elastic copper alloy has excellent mechanical properties.2.此铜合金在航空航天和国防领域有着广泛的应用前景。

This copper alloy has broad application prospects in the aerospace and defense fields.3.高强高弹铜合金的设计需要考虑材料的组织结构和化学成分。

The design of high-strength and high-elastic copper alloys needs to consider the material's microstructure and chemical composition.4.有效的热处理工艺是保证铜合金高强高弹性能的关键。

Effective heat treatment processes are crucial to ensure the high-strength and high-elasticity performance of copper alloys.5.高精度的带材加工技术可以生产出符合要求的铜合金带材产品。

High-precision strip processing technology can produce copper alloy strip products that meet the requirements.6.对于高强高弹铜合金的加工,精益制造理念可以提高生产效率。

For the processing of high-strength and high-elastic copper alloys, lean manufacturing principles can improve production efficiency.7.通过控制轧制参数优化带材的性能和表面质量。

高性能铝合金材料及应用技术

(1)高性能铝合金材料及应用技术研究开发出高强度铝合金材料及液态成形技术,成果已应用于生产并实现产业化。

主要进行以下方面的研究和服务:高强度Al-Cu合金、Al-Si合金;金属型模具设计;铸型充填及凝固过程控制;铝合金铸件缺陷攻关;铝合金零件的树脂砂铸造工艺,易溃散覆膜砂的开发应用等。

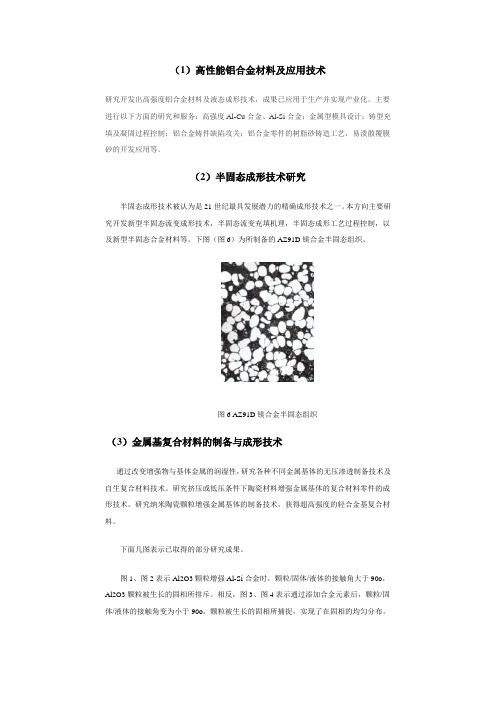

(2)半固态成形技术研究半固态成形技术被认为是21世纪最具发展潜力的精确成形技术之一。

本方向主要研究开发新型半固态流变成形技术,半固态流变充填机理,半固态成形工艺过程控制,以及新型半固态合金材料等。

下图(图6)为所制备的AZ91D镁合金半固态组织。

图6 AZ91D镁合金半固态组织(3)金属基复合材料的制备与成形技术通过改变增强物与基体金属的润湿性,研究各种不同金属基体的无压渗透制备技术及自生复合材料技术。

研究挤压或低压条件下陶瓷材料增强金属基体的复合材料零件的成形技术。

研究纳米陶瓷颗粒增强金属基体的制备技术,获得超高强度的轻合金基复合材料。

下面几图表示已取得的部分研究成果。

图1、图2表示Al2O3颗粒增强Al-Si合金时,颗粒/固体/液体的接触角大于90o,Al2O3颗粒被生长的固相所排斥。

相反,图3、图4表示通过添加合金元素后,颗粒/固体/液体的接触角变为小于90o,颗粒被生长的固相所捕捉,实现了在固相的均匀分布。

图1图2图3 图4图5所示为制备的SiC/Al-Si复合材料的显微组织。

图5 SiC/Al-Si复合材料的显微组织(4)高性能铝合金、镁合金材料研究作为轻量的结构材料,铝合金、镁合金材料的应用正以很快的速度增长。

研究开发具有高强度、高耐磨、耐热性能的铝合金及镁合金材料,以及铝合金、镁合金零件的成形制备工艺技术。

铝合金研究主要包括高硅铝硅合金及复合变质剂等.下图为已开发的具有高耐磨耐热性及高强度的铝硅合金。

图7 Al-22%Si-Cu-Mn-Mg合金组织(5)成形过程及组织与性能的计算机模拟通过计算机模拟材料成形新工艺过程的经时变化,以及数学及物理模拟,如半固态成形的组织演变,成形新工艺的充型过程,以及不同制备条件下材料的微观组织模拟与性能预测。

现代材料成型新技术.

《现代材料成型新技术》讲义重庆大学机械工程学院材料加工工程2004.5.26课程主要内容1.粉末冶金技术2.金属多孔材料3.定向凝固和单晶铸造4.金属超塑性5.连续铸造技术6.快速凝固技术和材料7.金属半固态成形技术第一章粉末冶金1.概述1.1粉末冶金的工艺:制粉,成型,烧结(发展到两者合一,HIP,或者三者合一,Osprey,以及烧结后的锻造)1.2优点:1)近终成型(用于高硬度材料,不利于机械加工零件)2)合金成分设计,可在宽范围控制成分(提高固溶度)3)可以得到复杂零件(锻造得不到)4)组织可控(铸造组织粗大)5)可制备人工复合材料1.3 缺点:1)粉末和模具成本高2)不适合大零件成型3)存在孔隙1)简化制粉工艺,提高产出率2)全致密工艺(热等静压)2制粉2.1传统制粉:电解,球磨,气体雾化,水雾化(粒径大:≥200μm;粒径分散度大;产出率低)2.2离心雾化和快速凝固制粉2.2.1旋转电极法(见图1.1、图1.2)图1.1 旋转电极法原理图图旋转电极过程中液膜破碎、球形粉形成原理图250转/秒≥150μm图1.3 不同形式的离心雾化250转/秒2.2.3高速转轮快速凝固法(RST)(图1.3C)改进的离心雾化法:提高冷却速度(水冷旋转轮) (≥106 ℃ /秒);高速转轮(400-600转/秒)优点:1)微晶或非晶粉末;成分偏析小;2)合金元素固溶度提高:表1.1 通过RST提高合金元素在铝中的溶解度力学性能提高:表1.2 用RST加入Li后,2024Al合金性能的改善•在T4和T6热处理状态下。

3)可消除有害相(高温合金的σ相),材料韧性提高4)得到亚稳组织,改变了合金共晶温度,共晶成分,扩大了合金成分范围,可以重新设计合金成分。

60000-80000H z 速度:2马赫≤50μm图1.4 真空雾化原理图1)气相沉积法:激光-蒸发-沉积(1公斤装置)产出率低;粒径小;μm (SiC粉)μm (Si3N4粉)2)液相法:溶液-微粒沉淀-干燥3.成型及致密化新技术致密度≤95%,模内致密度不均匀3.1 注射成型粉末,增塑剂(石蜡),黏结剂—>注射成型—>预烧结(排除有机物)—>成预坯—>烧结注射力提高了致密度和均匀性。

先进金属复合材料成形技术

先进金属复合材料成形技术

先进金属复合材料成形技术是指利用先进的工艺和设备对金属复合材料进行成形加工的技术。

金属复合材料是由金属基体和增强材料(如纤维增强材料)组成的复合材料。

相比于传统的单一金属材料,金属复合材料具有更高的强度、刚度和耐热性能。

然而,由于其复杂的结构和成分,金属复合材料的成形加工相对困难。

先进金属复合材料成形技术主要包括以下几个方面:

1. 粉末冶金成形技术:通过将金属粉末与增强材料混合,然后经过高温和高压的成形过程,使其熔合并固化成型。

这种成形技术适用于复杂形状和大尺寸的金属复合材料制品。

2. 金属复合材料锻造技术:利用锻机对金属复合材料进行锻造成型。

锻造可以改变材料的内部组织结构和形状,从而提高其力学性能和耐热性能。

3. 金属复合材料挤压技术:通过在金属复合材料中施加高压,使其通过模具的通道流动并成形。

挤压成形技术适用于长条形的金属复合材料制品。

4. 金属复合材料注射成型技术:利用注射机将金属复合材料融化后注入模具中进行成型。

注射成型技术可以制造出高精度和复杂形状的金属复合材料制品。

以上是几种常见的先进金属复合材料成形技术,通过这些技术的应用,可以制造出更高性能、更复杂的金属复合材料制品,满足不同领域对于材料强度和耐热性能的要求。

等温热处理对钕铁硼速凝薄带微观组织及性能的影响_赵明静

第15卷 第4期2008年8月金属功能材料M etallic Functional M aterialsVol 15, No 4Augu st, 2008等温热处理对钕铁硼速凝薄带微观组织及性能的影响赵明静,刘国征,赵瑞金(包头稀土研究院,包头014030)摘 要:本文采用粉末冶金的方法制备永磁合金速凝薄片,研究了恒温热处理对钕铁硼速凝薄片微观组织的影响。

对速凝薄片在不同的温度下进行不同温度的恒温处理,结果发现在1050 下对薄片进行长时间的恒温处理可以获得优良的组织,速凝薄片的急冷层晶粒显著长大,富钕相从薄层状变成弥散颗粒状,有效消除 -F e 相。

关键词:速凝薄片;粉末冶金;钕铁硼;恒温处理中图分类号:T G 132.272;T M 272 文献标识码:A 文章编号:1005-8192(2008)04-0011-04Effects of Isothermal Treatment on theMicrostructure of Nd -Fe -B Rapidly Solidified StripZH A O M ing -jing,LIU Guo -zheng ,ZH A O Ru-i jin(Bao T ou Research Inst itute of Rar e Eeath,Baoto u 014030,China)ABSTRAC T:T he rapidly so lidified st rip w as prepared by the method of pow der meta llur gy.T he effects of isothermal treatmant on the micro st ruct ur e of N d -F e -B str ip by was investig ated.T he r esult sho w that the best str uctur e is a -chieved at 1050 treatment t empr et ur e.T he str ip has a speedly coo led layer in which the gr ains g row v ery o bv iously at this tempr etur e.T he N d -rich phase fro m flake to par ticle and -Fe phase is eliminated effectiv ely.KEY WORDS:rapidly solidified str ip;pow der metallurg y;Nd -Fe -B;iso ther mal tr eatment作者简介:赵明静(1977-),男,助理工程师,从事稀土永磁体研究。

金属制品行业创新材料研究成果

金属制品行业创新材料研究成果随着科技的不断进步和工业化的深入发展,金属制品行业的竞争愈发激烈。

为了满足不断变化的市场需求,金属制品行业不断努力推动创新材料的研究,以提高产品性能、降低成本、提升竞争力。

本文将介绍金属制品行业在创新材料研究方面所取得的一些成果。

一、高性能合金材料高性能合金材料作为金属制品行业的重要创新材料,具有优异的耐热、耐腐蚀、耐磨损等性能,在航空航天、能源、汽车等领域具有广泛应用。

近年来,金属制品行业在高性能合金材料的研发方面取得了显著进展。

例如,钛合金材料在航空航天领域得到了广泛应用,其具有重量轻、强度高、耐腐蚀性好等优点,能够满足现代飞行器对材料性能的高要求。

二、先进的复合材料复合材料由两种或两种以上的材料组成,具有比单一材料更好的性能表现。

金属制品行业致力于开发和应用各种先进的复合材料,以改善产品的性能和质量。

例如,碳纤维增强的铝基复合材料,具有高强度、低密度、耐腐蚀等优点,在航空航天和汽车制造等领域有广泛应用。

此外,陶瓷金属复合材料、金属和塑料的复合材料等也在金属制品行业中得到了广泛应用。

三、纳米材料的应用纳米材料具有较高的比表面积和尺寸效应,其独特的性能使得纳米材料在金属制品行业中发挥重要作用。

例如,金属纳米颗粒广泛应用于催化剂、电子材料和生物医学等领域。

此外,金属纳米线、石墨烯等纳米材料也在电子器件、储能材料等方面展示了巨大的应用潜力。

四、新型涂层技术在金属制品行业中,涂层技术的创新对于提高金属制品的附加值和性能起到了关键作用。

新型涂层技术不仅可以提高金属制品的耐磨损性能、防腐性能等,还可以赋予金属制品新的功能,如防指纹、自清洁等。

例如,针对金属表面易产生氧化膜的问题,金属制品行业开发了一种新型的保护性涂层,能够有效延缓金属表面氧化的过程,提高金属制品的使用寿命。

五、先进的成型技术金属制品的成型工艺对于产品的质量和性能具有重要影响。

为了提高金属制品的成型精度和效率,金属制品行业在成型技术方面进行了持续的创新和研究。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高性能金属功能材料表面质量及微观组

织控制成形新技术

摘要:当今社会的快速发展,各行业对金属材料的性能要求越来越高,而高性能金属功能材料由于表面质量及性能受微观组织形态的影响,具有非常良好的节能、降耗、高效以及优质的性能特点。

因此高性能金属功能材料被广泛应用于电子信息、航空航天等多个领域,基于此,本文就高性能金属功能材料表面质量及微观组织控制成形的基础上进行深入的分析,有助于更好的提升高性能金属功能材料微观组织控制的水平,这对提升高性能金属功能材料的表面质量有着非常良好的推动效果,也能有效扩大高性能金属功能材料在各行各业中的应用范围。

关键词:高性能金属功能材料;表面质量;微观组织

引言:在各行业对金属材料的广泛应用过程中,这些金属材料的性能通常受到加工阶段微观组织控制的影响,为了更好地使金属材料适应于各行业所需,就需要对高性能金属功能材料表面质量及微观组织控制成本技术进行全新的研究,才能实现对高性能金属功能的完美发挥,以此满足各行业的需求。

1.

1.高性能金属功能材料表面质量及微观组织控制之间的关系

在金属材料中,金属材料的微观组织通常对金属材料的功能性能具有很大的影响,同时这些金属材料的微观组织还会决定着金属材料表面的质量,因此在一定程度上,金属材料的表面质量很容易对制品的成型工艺产生决定性作用[1]。

为了避免金属材料在凝固时因为这种情况发生的极端现象,采取系统化的控制金属材料的表面微观组织,能够实现对金属材料表面质量的精准控制,也能有效提高金属材料功能的整体性能,这对金属材料的高效成型而言具有十分重要的意义。

然而当前受到热处理、塑性变形以及外加磁场热处理的影响下,想要更进一步的提高金属材料的功能,就需要对金属材料微观组织控制的形成质量和表面质量给

予不断的成型技术创新支持,才能有效促使高性能金属功能材料在各行业中的应用。

2.高性能金属功能材料微观组织控制成像的全新技术要求

2.1外加磁场热处理

在高性能金属功能材料微观组织控制成像的技术中,外加磁场热处理组织的控制方式需要借助超导材料的方式,从而获取强大的磁场所需。

因此在这个过程中,将高性能金属功能材料微观组织作为自变量进行使用时,能够在得到状态图后,实现对指导组织控制和性能的有效控制,而在这种技术下对于高强磁场设备而言,还会产生较大的难度,所以必须对高性能金属功能材料微观组织控制成像进行深入的研究分析,才能满足其要求。

2.2外加电场热处理

通过利用外加电场热处理的方式,可以有效改变高性能金属功能材料技术微观组织的控制效果,从而实现对金属表面质量的有效提升。

而在实际的热处理过程中,按照规范性的操作原则进行处理,还能有效实现对处理事件两端通入脉冲电流,最终进行有效的热处理目的[2]。

一般情况下,对于高度密度的脉冲电流进行加热处理时,需要确保电流加速率保持在106~107/s之间,只有这样才能使工件的加热速度被加快,并且还能有效增加核率而导致的晶粒细化。

在进行外加电场热处理技术中,将金属微观组织控制中的超细晶粒尺寸以及显微组织进行控制时,还可以有效提升对应的控制效果,也能更进一步的深化大功率脉冲电流的加热装置研究所需,这对扩大外加电场热处理技术的应用具有非常良好的效果。

2.3热处理

热处理是机械产品质量控制中非常常见的一种加工处理方式,而在高性能金属功能材料表面质量及微观组织控制成型技术中,热处理技术则通常是从显微组织的过程中实现对金属材料微观组织控制的目的。

因此通过这种方式,可以有效提高金属材料的机械性能,基于热处理的工艺角度而言,变形热处理、复相化热处理以及Q-P控制组织技术的应用较多。

首先在变形热处理的过程中,整个过程

需要从处理前、处理中以及处理后三个阶段进行合金塑性变形,才能得到具有高

韧性以及塑性的合金。

但是在整个处理效果中,形变热处理可以有效减少零部件

或者钢材的生产成本,并实现对高温形变热处理和低温形变的热处理,针对金属

材料形变量在40%~60%之间的碳素钢和低合金钢而言,使用高温形变热处理技术

给予处理后,钢材的冲击性能可以提升两倍有余,并且也能有效提升钢的淬透性、硬度和抗疲劳强度。

而低温热形变的处理技术应用时,将其处理的原材料中,大

部分以中、高合金钢为主,这些合金钢的形变度一般处于70%~90%之间,和高温

形变的热处理相比,低温处理会使合金钢的金属材料具有更高的强度和持久度。

对于形变热的有效处理过程中,注重符合形变热量处理技术的应用,并严格按照

热变形、淬火、冷变形以及时效的流程进行金属材料的处理,有利于提高材料的

耐磨性[3]。

其次是在复相化热处理中,由于复相化热在复相组织中进行相互配合,能够有效解决单一相所带来的质量问题,因此可以解决金属高强度水平下韧性不

足的问题,而除过高温奥氏体化处理工艺外,通常情况下的等温淬火以及临界淬

火都属于复相化热处理中的重要形式之一。

最后是Q-P控制组织技术所需的选择

两相区或者弯曲奥氏体化的钢材中,对于Ms-Mf之间进行淬火处理时,针对不低

于淬火温度下的条件,可以经过饱和马氏体中的碳分配到参与奥氏体中,并经过

冷却处理后,实现增加奥氏体的稳定性目的。

由于Q-P控制组织技术的处理工艺

通常是增添碳浓度的基础上实现提高金属材料稳定性的目的,所以Q-P控制组织

技术具有非常良好的热处理特性。

2.4塑性变形组织处理

在塑性变形组织处理中,塑性变形组织的控制方式呈现多样化的特点,因此

主要的组织控制方式通常包括以下四种方式。

首先是形变诱导铁素体相变形成晶

粒细化的新技术中,该技术通常会考虑到化学的自由能、弹性自由能以及表面自

由能这三个方面,并在克服体系和增加新相形成表面因素而产生的一种控制技术中,可以在快速和大变形的过程中降低系统的自由能,实现提升金属材料的整体

品质目的[4]。

其次是使用形变弛豫细化组织新技术可以有效提升金属材料的组织

控制效果,并确保金属的性能满足要求,在处理该技术时,最为关键的部分使通

过非再结晶区充分变形进行微合金钢组织结构控制的方式,实现对高位密度的有

效提升。

再次是等通道的挤压方法制成下,还有可能获得纳米级超细晶组织技术,

并在高技术能不改变材料横截面积的情况下,实现对强烈塑性变形作用下而得到

晶粒组织新材料,并使这些晶粒组织保持在纳米级以下[5]。

最后是在超声的处理下,对金属表层进行处理后,还可以得到纳米级的超晶粒组织技术,依托与塑性

变形组织控制表面纳米层的方式,有利于提升技术材料的耐腐蚀性和耐磨损性能,最终实现提升金属材料使用性能的目的。

2.5化学转化膜处理

此技术的发展已经经历了很长时间,现阶段其不仅可以对金属材料的表面实

现成膜处理,甚至还可以实现对陶瓷等一些非金属的表面成膜处理,且其成膜的

厚度在不断更加薄化发展。

比如对铝及其相关合金来说,对其表面改性处理中,

一般都是选择表面成膜进行处理,进而在其表面生成相应的具有耐磨性、耐蚀性、多孔型、结合性的一类高性能表面薄膜。

现阶段,对高性能金属材料的表面所采

用的化学转化膜处理手段也有很多,比较常见的有电化学氧化法、微弧氧化法、

稀土转化膜法、化学转化法和等离子的表面注入法等,实现对其表面的有效改性,促进金属材料表面质量的提升。

2.6高能束表面改性处理

此处理方法主要是以高能束为载体,通过对其高能束的热源使用,或者结合

需求适当进行一些化学元素的添加,从而实现对其金属材料的表面和亚表面有效

重熔、熔覆等处理,这样就能够生成符合预期标准的高性能金属材料表层。

如对

金属材料的表面相变进行强化中,借助高能量的激光束以及离子束等进行金属材

料表面的淬火处理,这样可以促进表面实现快速的加热和冷却效果,使金属材料

的表面以及亚表面区域重新产生相应的相变区以及表面的强化区。

对于高能束(HEDB )来说,主要是指高能量和高密度的一些束流,常见的有激光束和等离子

束等,和传统的热源对比,其具有诸多的优势,包括能量集中、热效率高、方向

性强、便于精确控制、绿色节能等。

结束语:在高性能金属功能材料表面质量以及微观组织控制形成的全新技术中,对于高性能金属功能材料表面的质量和整体性能而言,微观组织控制对其有

着深刻的影响,而人们只有充分了解到金属功能材料的微观组织控制和整体性能

之间的关系,才能实现深化微观组织控制技术的创新和应用目的,并最终提升高性能金属功能材料的整体能力和应用效果,实现满足当前人们对金属产品的需求目的。

参考文献:

[1]王敏. 高性能金属功能材料表面质量及微观组织控制成形新技术[J]. 数码设计(上),2021,10(6):295.

[2]张立荣,孟祥海,张伟.机械加工过程中金属材料表面质量及精度控制方法[J].中国金属通报,2022(02):52-54.

[3]张立荣,孟祥海,张伟. 机械加工过程中金属材料表面质量及精度控制方法[J]. 中国金属通报,2022(3):52-54.

[4]王红雨. 机械加工过程中金属材料表面质量及精度控制研究[J]. 中国金属通报,2021(6):297-298.

[5]赵胜之, 舒乐, 彭逸飞,等. 金属功能材料在航天航空工业方面的应用[J]. 军民两用技术与产品, 2018(8):130.。